Изобретение относится к ракетным двигателям твердого топлива (РДТТ), а именно к ракетным соплам, и может быть использовано в сопловом блоке РДТТ пассивного регулирования тяги.

Возможность создания сопла РДТТ с учетом абляции материала с поверхности вкладыша при условии закономерности процесса высказал В.Е. Алемасов [1] и определил, что основной характеристикой материала при абляции является потеря массы. При закономерности процесса абляции изменение площади критического сечения вкладыша можно оценить расчетом. В указанном научном труде не представлены физическая и математическая модели процесса абляции, а дано научное направление.

Математическую модель расчета внутри баллистических характеристик (ВБХ) РДТТ с учетом абляции (нормированного уноса массы) материала с поверхности вкладыша изложил A.M. Виницкий [2] и в своей научной работе [3] дал определение двигателю с нормированным уносом массы материала вкладыша соплового блока - РДТТ пассивного регулирования тяги.

A.M. Виницким выполнен большой объем исследований вкладышей из материалов отечественной промышленности, в которых отсутствует механизм регулирования эрозионной стойкости, то есть на каждом испытанном вкладыше можно реализовать определенное номинальное приращение площади критического сечения для данного двигателя, а увеличить или уменьшить эрозионную стойкость эти материалы не позволяют.

Известны вкладыши из мелкозернистого графита МПГ-7 ТУ 1915-051-00200851-2005, углерод-углеродного материала КИМФ ТУ 1916-006-07523132-2007 отечественного производства и перспективные углерод-углеродные композиционные материалы, исследованные в США J.G. Baetz [6] для вкладышей сопла РДТТ.

Недостатком графитов и углерод-углеродных материалов является отсутствие механизма регулирования эрозионной стойкости, то есть исключена возможность получения искомого результата.

Известен патент США №3309874 от 1967 года на сопло с абляционной теплозащитой для миниатюрной ракеты (диаметр 1,10 дюйма и длиной 1,50 дюйма) с зарядом удлиненной цилиндрической формы с центральным каналом автора Bert В. Gould [5]. Для снижения массы конструкции методом понижения прогрессивности давления продуктов сгорания топлива в камере в качестве материалов вкладышей предлагаются: металлические материалы алюминий и магний, полимерные материалы полиэтилен, нейлон, тефлон и бакелит. Автор предлагает вкладыш, который «формуется из абляционного материала, состав которого, по мере прохождения газов через сопло, изменяется в поперечном сечении, начиная изнутри с материала, составляющего внутренний участок и оплавляющегося быстрее, чем материал, составляющего внешний участок, благодаря чему уменьшается скорость абляции в период горения заряда твердого ракетного топлива». Предложение как направление понижения пассивной массы представляет ценность, но создание вкладыша с возрастающей эрозионной стойкостью представляет технологическую сложность. Создание материала с плавным возрастанием эрозионной стойкости практически невозможно. Если изготовлять вкладыш слоями из материалов с возрастающей эрозионной стойкостью, то в результате получим ступенчатое давление в процессе работы РДТТ. С другой стороны, у автора отсутствует объяснение зачем нужна возрастающая эрозионная стойкость и как это влияет на энергетику РДТТ. Кроме этого, для современных РДТТ, в которых продукты сгорания топлива имеют температуру более 3000 К, предложенные материалы неэффективные.

Необходимость создания вкладышей из материалов с регулируемой эрозионной стойкостью для РДТТ пассивного регулирования тяги очевидна при анализе результатов огневых стендовых испытаний.

На вкладышах из углеродных материалов, установленных в сопловом блоке РДТТ, под воздействием плотного потока продуктов сгорания твердого топлива за счет уноса массы материала с обтекаемой поверхности происходит приращение площади проходного канала (например, в критическом сечении) относительно начальной площади. Приращение площади канала у вкладышей в процессе работы РДТТ является следствием многих факторов: температура горения смесевого твердого топлива, содержание в топливе алюминиевого порошка или другой энергетической добавки, давление в камере сгорания, природа материала вкладыша и его плотность, физико-химические процессы, протекающие в теле вкладыша и другие факторы.

Например, при огневых стендовых испытаниях вкладышей из мелкозернистого графита МПГ-7 ТУ1915-051-00200851-2005 с начальным диаметром 64 мм в сопловом блоке РДТТ, работающем на смесевом топливе ПД-12/20-3 с температурой горения 3551 К, реализуются приращения площади канала в номинальном значении 20%.

Наиболее близким к заявляемому изобретению относится вкладыш, выполненный из углерод-углеродного композиционного материала КИМФ по ТУ 1916-006-07523132-2007, принимаем его за прототип.

На вышеуказанном РДТТ при испытании вкладышей из углерод-углеродного материала КИМФ ТУ 1916-006-07523132-2007 с начальным диаметром 64 мм реализуются приращения площади в номинальном значении 35%.

Например, при огневых стендовых испытаниях вкладышей из мелкозернистого графита МПГ-7 ТУ1915-051-00200851-2005 с начальным диаметром 64,3 мм в сопловом блоке РДТТ, работающем на смесевом топливе ПД-17/18 с температурой горения 3240 К, реализуются приращения площади в номинальном значении 8,5%.

Для создания РДТТ пассивного регулирования с прогрессивной тягой, позволяющего повысить энергетические возможности и обеспечить оптимальные внутри баллистические характеристики (ВБХ) относительно существующих РДТТ, требуется материал, обеспечивающий на вкладышах большее приращение площади от 50 до 100%, а такие заготовки из углеродных материалов не изготавливается промышленностью.

Техническая задача, на решение которой направлено заявляемое изобретение заключается в обеспечении поддерживания постоянного уровня давления продуктов сгорания (или близкого к постоянному), получения оптимальных ВБХ и применения ракетных топлив с температурой горения более 4000 К относительно существующих РДТТ за счет выполнения вкладыша соплового блока из материала с регулируемой и планируемой эрозионной стойкостью.

В заявляемом изобретении заготовки для вкладыша соплового блока из материала КИМФ получаются методом насыщения пироуглеродом из газовой фазы объемного каркаса, сплетенного из углеродного волокна УКН-5000 ГОСТ 28008-88. Если объемный каркас заготовки сплести из нитей углеродных и нитей кремнеземных и далее каркас наполнить пироуглеродом, то получим новый материал, который будет иметь эрозионную стойкость ниже относительно углерод-углеродного материала КИМФ.

Следовательно, технический результат достигается тем, что объемный каркас заготовки сплетается из нитей углеродных и нитей кремнеземных, и изменением соотношения долей углеродных и кремнеземных нитей в объемном каркасе можно получать композиции различной эрозионной стойкости, а именно, увеличение доли кремнеземных нитей в композиции понижает эрозионную стойкость и соответственно уменьшение их доли способствует повышению эрозионной стойкости.

Ценным качеством кремнеземных нитей, содержащих оксид кремния, является их свойство под воздействием потока высокотемпературных продуктов сгорания топлива образовывать жидкую фазу, производить химическое взаимодействие оксида кремния с углеродом и образовывать газообразную фазу. Это качество способствует процессу равномерного уноса материала по всей поверхности вкладыша при работе РДТТ.

Изготовление заготовки из углерод-кремнеземного композиционного материала (УККМ) производится по технологии пиролитического уплотнения ортогонально трехмерно-армированного объемного каркаса. Плетение объемного каркаса выполняется из комбинированной нити, состоящей из углеродных нитей и кремнеземных нитей. Насыщение объемного каркаса пироуглеродом производится по технологии пиролиза метана термоградиентным способом, который основан на пиролизе метана в созданной узкой зоне, перемещаемой от центра каркаса к периферии. Перемещение зоны пиролиза с нормированной скоростью и температурой обеспечивается движением термопары, установленной в кварцевом чехле. В ходе процесса пиролиза происходит деструкция молекул метана и осаждение атомов углерода в ячейках объемного каркаса и на углеродных и кремнеземных нитях.

С целью подтверждения возможности создания вкладыша соплового блока РДТТ с регулируемой эрозионной стойкостью изготовлен опытный образец заготовки из УККМ, объемный каркас которой сплетен из соотношения: одна нить углеродная конструкционная УКН-5000 ГОСТ 28008-88 и две нити кремнеземные К11С6-170-БА ТУ 5952-153-05786904-99. Материалу присвоено обозначение УККМ-1-2.

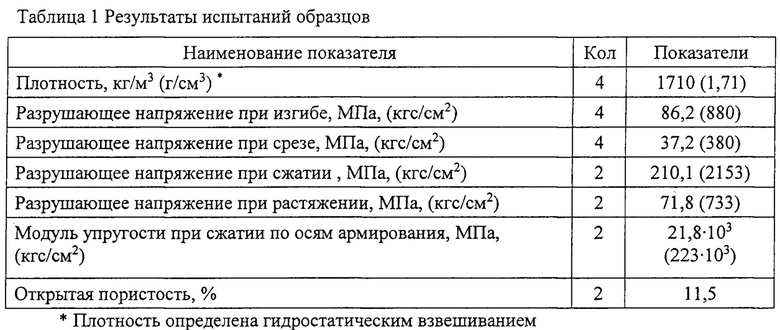

Определение физико-механических свойств заготовки из УККМ-1-2 выполнено на образцах, вырезанных из заготовки.

Вкладыши из УККМ-1-2 опробованы огневыми стендовыми испытаниями в сопловом блоке РДТТ, работающем на смесевом топливе ПД-17/18 с температурой горения 3240 К. РДТТ отработал в расчетном режиме. На вкладыше начальный диаметр критического сечения 60,4 мм увеличился до 74,4 мм. Следовательно, приращение площади критического сечения относительно начальной площади составило 51,7%. Внешний вид вкладышей из УККМ-1-2, один из которых установлен в обойме на участке критического сечения и второй в раструбе соплового блока, после огневых стендовых испытаний на РДТТ представлен на фиг. 1.

Увеличивая количество долей кремнеземных нитей в объемном каркасе УККМ, можно получать большее приращение площади на вкладышах.

Толщина унесенного слоя в единицу времени (например, в секунду) линейно зависит от уровня давления продуктов сгорания в камере РДТТ после переходного периода от момента запуска. Процесс уноса слоя УККМ с поверхности вкладыша имеет закономерный характер, что позволяет планировать приращение площади на вкладышах соплового блока при проектировании РДТТ пассивного регулирования, обеспечивая оптимальные баллистические характеристики РДТТ.

Заявляемый вкладыш соплового блока ракетного двигателя твердого топлива из углерод-кремнеземного композиционного материала с регулируемой эрозионной стойкостью обладает новизной и промышленной применимостью.

Для изготовления вкладыша соплового блока РДТТ разработана технология получения заготовок из УККМ из отечественных материалов, оформлены технические условия. Производственная база изготовления заготовок из УККМ не требует дооснащения.

Источники информации:

1. Алемасов В.Е. Теория ракетных двигателей. М.: ОБОРОНГИЗ, 1962. 476 с.

2. Виницкий A.M. Ракетные двигатели на твердом топливе. М.: Машиностроение, 1973. 347 с.

3. Виницкий A.M., Волков В.Т., Волковицкий И.Г., Холодилов С.В. М.: Машиностроение, 1980. 232 с.

4. J.G. Baetz. Перспективные углерод-углеродные композиционные материалы для сопел ракетных двигателей твердого топлива. США, SAMSO-TR-74-258. The Aerospace Corporation EL Segundo, Calif, 90245, 1974. P. 23.

5. Bert B. Gould, США, патент №3309874. Сопло с абляционной теплозащитой. 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вкладыш соплового блока РДТТ из углестеклопластика объемного армирования регулируемой эрозионной стойкости | 2021 |

|

RU2770668C1 |

| Вкладыш соплового блока РДТТ из углестеклопластика с регулируемой эрозионной стойкостью | 2020 |

|

RU2767242C1 |

| КОЛЬЦЕВОЕ СОПЛО РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 1991 |

|

RU2007607C1 |

| ОБЪЁМНО-АРМИРОВАННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2778523C2 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| Сопловой насадок | 2020 |

|

RU2757311C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА ДЛЯ РЕАКТИВНОГО СНАРЯДА, СПОСОБ ИЗГОТОВЛЕНИЯ ДЛЯ СОПЛОВОГО БЛОКА РАКЕТНОГО ДВИГАТЕЛЯ ВКЛАДЫШЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВКЛАДЫШЕЙ СОПЛОВОГО БЛОКА РАКЕТНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2104405C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2152529C1 |

| Способ выращивания углеродных нанотрубок в углеродных каркасах, способ изготовления изделий из модифицированного углеродными нанотрубками углерод-углеродного композиционного материала и углерод-углеродный композиционный материал | 2022 |

|

RU2814277C1 |

| Корпус ракетного двигателя на твёрдом топливе | 2019 |

|

RU2727216C1 |

Изобретение относится к ракетным двигателям твердого топлива (РДТТ), а именно к ракетным соплам, и может быть использовано в сопловом блоке РДТТ пассивного регулирования тяги. Вкладыш соплового блока ракетного двигателя твердого топлива содержит трехмерный объемный каркас, который сплетен из комбинированной нити, состоящей из углеродных и кремнеземных нитей и наполнен пироуглеродом. Изменение соотношения долей углеродных и кремнеземных нитей в объемном каркасе способствует приращению площади критического сечения вкладыша от 50 до 100% начального значения. Изобретение обеспечивает поддерживания постоянного уровня давления продуктов сгорания, получения оптимальных внутри баллистических характеристик и применения ракетных топлив с температурой горения более 4000 K за счет выполнения вкладыша соплового блока из материала с регулируемой и планируемой эрозионной стойкостью. 1 з.п. ф-лы, 1 табл., 1 ил.

1. Вкладыш соплового блока ракетного двигателя твердого топлива, содержащий трехмерный объемный каркас, отличающийся тем, что объемный каркас сплетен из комбинированной нити, состоящей из углеродных и кремнеземных нитей и наполнен пироуглеродом.

2. Вкладыш по п. 1, отличающийся тем, что изменение соотношения долей углеродных и кремнеземных нитей в объемном каркасе позволяет получать композиции различной эрозионной стойкости, способствующей приращению площади критического сечения вкладыша от 50 до 100% от начального значения.

| КОЛЬЦЕВОЕ СОПЛО РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 1991 |

|

RU2007607C1 |

| Двигательная установка | 2018 |

|

RU2698780C1 |

| DE 3119712 A1, 04.03.1982 | |||

| US 4150540 A, 24.04.1979. | |||

Авторы

Даты

2021-04-06—Публикация

2020-02-11—Подача