Изобретение предназначено для использования в химической, химико-металлургической и в ракетно-космической областях промышленности.

Известен способ выращивания углеродных нанотрубок в преформах, в том числе каркасах из углеродных волокон, каталитическим методом в газовой фазе, включающий пропитку предкатализатором, сушку каркаса с последующим нагревом при атмосферном давлении в среде углеродсодержащего газа до температуры его пиролиза [пат. RU №2625978, 2017 г.]. Его мы выбираем в качестве прототипа. В соответствии с ним выращивание УНТ осуществляют в изотермических условиях.

Использование указанного способа при изготовлении преформ, используемых в свою очередь для изготовления изделий из углерод-карбидокремниевых композиционных материалов приводит к необходимости контакта с УНТ обслуживающего персонала при подготовке преформ, в частности каркасов из углеродных волокон, к операции формирования в них углерод-карбидокремниевой матрицы, а при использовании каркасов для изготовления изделий из УУКМ дополнительно приводит еще и к удлинению цикла и стоимости их изготовления.

Задачей изобретения является обеспечение возможности исключения контакта обслуживающего персонала с углеродными нанотрубками при изготовлении изделий из углерод-карбидокремниевых и углерод-углеродных композиционных материалов, а также создание предпосылок для снижения цикла и стоимости их изготовления.

Известен способ изготовления изделий из модифицированного углеродными нанотрубками УУКМ, включающий изготовление изделий из модифицированного углеродными нанотрубками (УНТ) углерод-углеродного композиционного материала (УУКМ), включающий формирование каркаса на основе углеродных волокон, выращивание в его порах УНТ каталитическим методом в газовой фазе и насыщение его пироуглеродом термоградиентным методом [пат. RU №2568733, 2015 г.]. Его мы выбираем в качестве прототипа. В соответствии с ним выращивание УНТ в каркасе и его насыщение пироуглеродом термоградиентным методом проводят раздельно; причем выращивание УНТ в каркасе проводят в условиях его изотермического нагрева.

Недостатком такого способа изготовления изделий из УУКМ является длительный цикл и связанные с этим большие затраты на изготовление. Еще одним недостатком является необходимость контакта обслуживающего персонала с вредными для здоровья человека нанодисперсными частицами.

Задачей изобретения является уменьшение цикла и затрат на изготовление изделий из модифицированного УНТ УУКМ, и исключение прямого контакта обслуживающего персонала с УНТ, а также повышение эксплуатационных характеристик УУКМ.

Известен углерод-углеродный композиционный материал на основе углеродных волокон и пироуглеродной матрицы [пат. RU №256873, 2015 г.]. В соответствии с указанным патентом материал содержит низкомодульные углеродные волокна и модифицированную углеродными нанотрубками пироуглеродную матрицу, а содержание его компонентов составляет в вес.%:

- углеродные волокна - 38,7÷46,1;

- УНТ-1,7÷4,2;

- пироуглеродная матрица - 49,7÷59,6,

Указанный материал имеет недостаточно высокую стойкость в средах, содержащих абразивные частицы, из-за его недостаточно высокой эрозионной стойкости.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является углерод-углеродный композиционный материал на основе каркаса ортогональной структуры из высокомодульных углеродных волокон и пироуглеродной матрицы [а.с. СССР №160 882, кп С01В 31/02]; материал также усматривается из [Пространственно-армированные композиционные материалы: Справочник / Ю.М. Тарнопольский, Н.Г. Жигун, В.А. Поляков - М. машиностроение, 1982, с. 20-21].

В соответствии с указанными источниками информации УУКМ содержит большее количество пироуглеродной матрицы, придающей материалу более высокую эрозионную стойкость, чем в материале-прототипе. Увеличение содержания пироуглеродной матрицы стало возможным благодаря снижению содержания углеродных волокон без снижения прочности материала за счет того, что высокомодульные углеродные волокна имеют существенно более высокую прочность, чем низкомодульные.

Тем не менее существует необходимость в дополнительном увеличении эксплуатационных характеристик такого материала, что может быть достигнуто за счет повышения его прочности и измельчения пористой структуры. При этом желательно этого добиться без существенного увеличения цикла и стойкости изготовления, а также без ухудшения условий работы обслуживающего персонала.

Задачей изобретения является повышение эксплуатационных характеристик материала без существенного увеличения цикла и стоимости изготавливаемых из него изделий, а также без ухудшения условий работы обслуживающего персонала.

Общей задачей изобретений является разработка такого способа выращивания УНТ в порах каркаса и такого способа изготовления изделий из модифицированного углеродными нанотрубками УУКМ, которые бы обеспечили возможность придания УУКМ, применяемого в средах, содержащих абразивные частицы, высоких эксплуатационных свойств без существенного увеличения цикла и стоимости изготавливаемых из него изделий, а также без ухудшения условий работы обслуживающего персонала.

Поставленная задача решается за счет того, что в способе выращивания углеродных нанотрубок в преформах, в том числе каркасах из углеродных волокон, каталитическим методом в газовой фазе, включающем пропитку каркаса предкатализатором, сушку его с последующим нагревом при атмосферном давлении в среде углеродсодержащего газа до температуры его пиролиза, в соответствии с заявляемым техническим решением каркас нагревают до более высокой температуры, соответствующей температуре пиролиза углеродсодержащего газа, со стороны его внутренней поверхности, а подачу углеродсодержащего газа осуществляют со стороны наружной поверхности с меньшей температурой с последующим продвижением зоны с температурой пиролиза по толщине каркаса.

Решению поставленной задачи способствует то, что в способе по п. 1, в качестве углеродсодержащего газа используют сетевой газ, с содержанием в нем метана 96 об.%, а подачу его осуществляют после установления на внутренней поверхности каркаса, являющейся нулевой зоной пиролиза сетевого газа, температуры 750°С с последующим передвижением зоны пиролиза с температурой 750°С по толщине каркаса со скоростью 0,5 мм/час.

Осуществление нагрева каркаса до более высокой температуры, соответствующей температуре пиролиза углеродсодержащего газа, со стороны его внутренней поверхности, а подачи углеродсодержащего газа - со стороны наружной поверхности с меньшей температурой с последующим продвижением зоны с температурой пиролиза по толщине каркаса, в совокупности с признаками ограничительной части формулы изобретения позволяет не только вырастить УНТ по толщине каркаса (причем достаточно равномерно), но и при этом исключить химическое взаимодействие частиц катализатора (частиц никеля) с углеродными волокнами, а также частично (в разной степени по толщине каркаса) провязать их пироуглеродом. Вероятными причинами исключения химического взаимодействия частиц катализатора с углеродными волокнами являются:

а) науглероживание частиц никеля с образованием карбида никеля за счет их химического взаимодействия с углеродсодержащим газом;

б) частичное или полное заполнение межфиламентных пор углеродного волокна пироуглеродом при температурах ниже начала роста УНТ.

Первое происходит благодаря тому, что образующиеся при разложении углеводородов радикалы более химически активны, чем твердый углерод в углеродных волокнах.

Второе обусловлено тем, что межфиламентные поры имеют очень малые размеры (несколько микрон) и их заполнение пироуглеродом протекает при более низких температурах, чем межволоконных пор.

Кроме того, создаются предпосылки для окончательного заполнения пор пироуглеродом с использованием термоградиентного метода насыщения, являющегося наиболее эффективным для получения УУКМ с однородными свойствами, а при неполном их заполнении пироуглеродом - получить УУКМ с градиентыми по толщине свойствами, на основе которых можно получить углерод-карбидокремниевый композиционный материал (УККМ) с градиентными по толщине свойствами.

То, что в предпочтительном варианте выполнения способа в качестве углеродсодержащего газа используют сетевой газ, с содержанием в нем метана 96 об.%, а подачу его осуществляют после установления на внутренней поверхности каркаса, являющейся нулевой зоной пиролиза сетевого газа, температуры 750°С с последующим передвижением зоны пиролиза с температурой 750°С по толщине каркаса со скоростью 0,5 мм/час; позволяет создать одинаковые условия для формирования УНТ в порах каркаса по его толщине; причем условия, достаточные для равномерного распределения УНТ в объеме каркаса без их существенной агломерации (об отсутствии агломерации УНТ свидетельствуют результаты исследований структуры модифицированных УНТ УУКМ).

Кроме того, указанные в п. 2 формулы изобретения технологические параметры являются наиболее подходящими для защиты углеродных волокон от химического взаимодействия с частицами никеля и предотвращения преждевременного «отравления» катализатора.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность обеспечить возможность роста УНТ, частично (в разной степени по толщине каркаса) провязанных пироуглеродом, а также предотвратить снижение прочностных свойств углеродных волокон за счет исключения их химического взаимодействия с частицами катализатора (никелем) и создать предпосылки для получения модифицированного УНТ УУКМ, в том числе с градиентными по толщине свойствами, с применением термоградиентного метода насыщения пироуглеродом, а на основе градиентного по толщине УУКМ получить УККМ с градиентными по толщине свойствами.

Благодаря новому свойству решается поставленная задача, а именно: обеспечивается возможность исключения контакта обслуживающего персонала с углеродными нанотрубками при изготовлении изделий из углерод-карбидокремниевых и углерод-углеродных композиционных материалов, а также создаются предпосылки для снижения цикла их изготовления без снижения прочностных характеристик материала.

Поставленная задача решается также за счет того, что в способе изготовления изделий из модифицированного углеродными нанотрубками (УНТ) углерод-углеродного композиционного материала (УУКМ), включающем формирование каркаса на основе углеродных волокон, выращивание в его порах УНТ каталитическим методом в газовой фазе и насыщение его пироуглеродом термоградиентным методом, в соответствии с заявляемым техническим решением выращивание УНТ в порах каркаса, предварительное и окончательное насыщение его пироуглеродом проводят в едином технологическом процессе.

Проведение операций выращивания УНТ в порах каркаса, предварительного и окончательного насыщения его пироуглеродом в едином технологическом процессе позволяет сократить цикл и уменьшить затраты на проведение термохимической обработки каркаса, а также позволяет исключить контакт обслуживающего персонала с УНТ.

Проведение (в предпочтительном варианте выполнения способа) предварительного насыщения каркаса пироуглеродом при технологических параметрах выращивания УНТ в каркасе, а окончательного - с перемещением зоны пиролиза с температурой в зоне 950°С со скоростью 0,25 мм/ч при использовании сетевого газа с содержанием в нем метана 96 об.% в качестве углеродсодержащего газа работает на получение УУКМ с более высокими прочностными характеристиками и с более мелкопористой структурой. Нами экспериментально установлено, что использование при насыщении пироуглеродом ацетилена и пропан-бутановой смеси в качестве углеродсодержащего газа приводит к получению УУКМ с более низкой эрозионной стойкостью, что, вероятно, обусловлено менее совершенной кристаллической структурой полученной при этом пироуглеродной матрицы.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность сократить цикл и уменьшить затраты на проведение термохимической обработки каркаса, а также исключить контакт обслуживающего персонала с УНТ и создать предпосылки для получения УУКМ с более высокими прочностными характеристиками и с более мелкопористой структурой.

Благодаря новому свойству решается поставленная задача, а именно: сокращается цикл и затраты на изготовление изделий из модифицированного углеродными нанотрубками УУКМ, а также исключается прямой контакт обслуживающего персонала с УНТ и создаются предпосылки для повышения эксплуатационных характеристик УУКМ.

Поставленная задача решается также за счет того, что углерод-углеродный композиционный материал на основе каркаса ортогональной структуры из высокомодульных углеродных волокон и пироуглеродной матрицы в соответствии с заявляемым техническим решением дополнительно содержит углеродные нанотрубки, расположенные в межволоконных порах каркаса, при следующем содержании компонентов, в вес.%:

- углеродные волокна - 21,2÷30,5;

-УНТ-1,4÷3,8;

- пироуглеродная матрица - 65,7÷77,4.

То, что углерод-углеродный композиционный материал на основе каркаса ортогональной структуры из высокомодульных углеродных волокон и пироуглеродной матрицы дополнительно содержит углеродные нанотрубки, расположенные в межволоконных порах каркаса, при следующем содержании компонентов материала, в вес.%:

- углеродные волокна - 21,2÷30,5;

-УНТ-1,4÷3,8;

- пироуглеродная матрица - 65,7÷77,4 позволяет уменьшить размеры пор в материале и тем самым в какой-то степени увеличить его эрозионную стойкость, а также позволяет создать предпосылки для увеличения его прочностных характеристик.

При содержании УНТ в УУКМ менее 1,4 вес.% не наблюдается рост его прочности. Наблюдающийся с ростом содержания УНТ с 1,4 до 1,9 вес.% рост прочности УУКМ начинает постепенно снижаться, при увеличении содержания УНТ с 1,9 до 3,8 вес.%, а при превышении этого содержания уровень ФМХ становится ниже, чем у материала-прототипа (см. табл.3)

При содержании пироуглеродной матрицы менее 65,7 вес.% (соответственно при содержании углеродных волокон более 30,5 вес.%) снижается эрозионная стойкость материала.

При содержании пироуглеродной матрицы более 77,4 вес.% (соответственно при содержании углеродных волокон менее 21,2 вес.%) снижается прочность УУКМ из-за наблюдающегося дефицита в УУКМ углеродных волокон. То, что УУКМ получен заявляемыми способами, по п.п. 1 и 3 формулы изобретения, позволяет, во-первых, исключить потерю прочностных характеристик углеродного волокна, при контакте их с частицами катализатора, о чем говорилось выше, во-вторых, не допустить существенного увеличения цикла изготовления изделий из такого материала, а также предотвратить непосредственный контакт обслуживающего персонала с УНТ.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать материалу более высокую эрозионную стойкость и более высокую прочность; при этом не допустить существенного увеличения цикла изготовления из него изделий, а также предотвратить непосредственный контакт обслуживающего персонала с УНТ.

Благодаря новому свойству решается поставленная задача, а именно: повышаются эксплуатационные характеристики материала без существенного увеличения цикла и стоимости изготавливаемых из него изделий, а также без ухудшения условий работы обслуживающего персонала.

Заявляемые изобретения на столько взаимосвязаны, что образуют единый изобретательский замысел, а именно: изобретен новый способ выращивания углеродных волокон, а также новый способ изготовления изделий из модифицированного углеродными нанотрубками УУКМ, которые обеспечили возможность придания УУКМ, применяемого в средах, содержащих абразивные частицы, высоких эксплуатационных свойств без существенного увеличения цикла и стоимости изготавливаемых из него изделий, а также без ухудшения условий работы обслуживающего персонала. Это свидетельствует о соблюдении требования единства изобретения.

Способ выращивания углеродных нанотрубок в преформах, в том числе каркасах из углеродных волокон, каталитическим методом из газовой фазы включает пропитку предкатализатором, сушку каркаса с последующим нагревом при атмосферном давлении в среде углеродсодержащего газа до температуры его пиролиза. Причем каркас нагревают до более высокой температуры, соответствующей температуре пиролиза углеродсодержащего газа, со стороны его внутренней поверхности, а подачу углеродсодержащего газа осуществляют со стороны наружной поверхности с меньшей температурой с последующим продвижением зоны с температурой пиролиза по толщине каркаса. В предпочтительном варианте выполнения способа в качестве углеродсодержащего газа используют сетевой газ с содержанием в нем метана 96 об.%, а подачу его осуществляют после установления на внутренней поверхности каркаса, являющейся нулевой зоной пиролиза сетевого газа, температуры 750°С с последующим передвижением зоны пиролиза с температурой 750°С по толщине каркаса со скоростью 0,5 мм/час; при этом нагрев до температуры 750°С в нулевой зоне пиролиза проводят при атмосферном давлении в среде аргона.

Способ изготовления изделий из модифицированного углеродными нанотрубками (УНТ) углерод-углеродного композиционного материала (УУКМ) включает формирование каркаса на основе углеродных волокон, выращивание в его порах УНТ каталитическим методом в газовой фазе и насыщение его пироуглеродом термоградиентным методом. Причем выращивание УНТ в порах каркаса, предварительное и окончательное насыщение его пироуглеродом проводят в едином технологическом процессе.

В предпочтительном варианте выполнения способа предварительное насыщение каркаса проводят при технологических параметрах выращивания УНТ в каркасе, а окончательное - с перемещением зоны пиролиза с температурой в зоне 950°С со скоростью 0,25 мм/час.

Углерод-углеродный композиционный материал выполнен на основе каркаса ортогональной структуры из высокомодульных углеродных волокон и пироуглеродной матрицы. Дополнительно он содержит углеродные нанотрубки, расположенные в межволоконных порах каркаса, при следующем содержании компонентов, в вес.%:

- углеродные волокна - 21,2÷30,5;

-УНТ-1,4÷3,8;

- пироуглеродная матрица - 65,7÷77,4.

Ниже приведены примеры конкретного выполнения способа выращивания углеродных нанотрубок в каркасе.

Примеры А1 и А1а

Углеродные нанотрубки вырастили в цилиндрической формы каркасах ткане-прошивной структуры на основе ткани УТ-900 из высокомодульных углеродных волокон марки УКН/5000. Каркасы имели размеры  Плотность каркасов, составила 0,83 г/см3. Каркасы пропитали раствором предкатализатора, в качестве которого использовали формиат никеля. Каркасы высушили при t - 200+250°С до удаления растворителя. Затем каркас, размещенный на оправке-нагревателе, обмотали четырьмя слоями асботкани для снижения градиента температур по его толщине и установили в реактор газофазной установки. После этого произвели нагрев каркаса в среде сетевого газа с содержанием в нем метана - 96 об.% при атмосферном давлении путем пропускания тока непосредственно через оправку-нагреватель и каркас при подаче сетевого газа со стороны наружной поверхности. В результате по толщине каркаса сформировался градиент температур с более высокой температурой со стороны внутренней поверхности, а именно: с температурами соответственно 750 и 630°С. После установления на внутренней поверхности каркаса температуры 750°С (температуры пиролиза метана) дальнейший нагрев каркаса осуществили с продвижением зоны с указанной температурой (750°С) по толщине со скоростью передвижения зоны 0,5 мм/ч. В соответствии с примером А1а в отличие от примера А1 нагрев каркаса со стороны его внутренней поверхности произвели до 800°С. При этом со стороны наружной поверхности установилась температура -680°С. В указанных условиях протекали, вероятно, следующие процессы:

Плотность каркасов, составила 0,83 г/см3. Каркасы пропитали раствором предкатализатора, в качестве которого использовали формиат никеля. Каркасы высушили при t - 200+250°С до удаления растворителя. Затем каркас, размещенный на оправке-нагревателе, обмотали четырьмя слоями асботкани для снижения градиента температур по его толщине и установили в реактор газофазной установки. После этого произвели нагрев каркаса в среде сетевого газа с содержанием в нем метана - 96 об.% при атмосферном давлении путем пропускания тока непосредственно через оправку-нагреватель и каркас при подаче сетевого газа со стороны наружной поверхности. В результате по толщине каркаса сформировался градиент температур с более высокой температурой со стороны внутренней поверхности, а именно: с температурами соответственно 750 и 630°С. После установления на внутренней поверхности каркаса температуры 750°С (температуры пиролиза метана) дальнейший нагрев каркаса осуществили с продвижением зоны с указанной температурой (750°С) по толщине со скоростью передвижения зоны 0,5 мм/ч. В соответствии с примером А1а в отличие от примера А1 нагрев каркаса со стороны его внутренней поверхности произвели до 800°С. При этом со стороны наружной поверхности установилась температура -680°С. В указанных условиях протекали, вероятно, следующие процессы:

а) осаждение пироуглерода на поверхности и в межфиламентных порах углеродных волокон на тех участках каркаса, где установилась температура 600-700°С, чему способствовало наличие в сетевом газе более тяжелых, чем метан, углеводородов, пиролиз которых происходит при меньшей температуре, чем температура пиролиза метана. Благодаря этому удалось предотвратить взаимодействие частиц катализатора (частиц никеля) с углеродными волокнами и тем самым исключить деградацию их прочностных свойств.

б) рост углеродных нанотрубок на углеродных волокнах каркаса при температурах 750-800°С за счет взаимодействия частиц катализатора с углеродсодержащим газом.

в) провязка пироуглеродом углеродных нанотрубок (предварительное насыщение каркаса) в интервале температур 800-900°С.

Процесс выращивания углеродных нанотрубок остановили после выхода зоны пиролиза с температурой в зоне 750°С (пример А1) и 800°С (пример А1а) на наружную поверхность каркаса. При этом температура со стороны внутренней поверхности (т.е. в нулевой зоне пиролиза) составила 860°С и 910°С соответственно.

В результате визуального осмотра снятого с оправки-нагревателя каркаса установили, что углеродные нанотрубки со стороны наружной поверхности лишь в небольшой степени, но все-таки провязались пироуглеродом, а со стороны внутренней поверхности - не только хорошо провязались пироуглеродом, но и начался процесс заполнения пор каркаса пироуглеродной матрицей.

Примеры А2 и А2а

В отличие от примера А1 каркас теплоизолировали не четырьмя, а двумя слоями асботкани. В результате после установления на внутренней поверхности каркаса температуры 750°С (пример А2) и 800°С (пример А2а) на его наружной поверхности установилась температура 590°С и 640°С соответственно. Процесс выращивания углеродных нанотрубок остановили после выхода зоны пиролиза с температурой 750°С (пример А2) и 800°С (пример А2а) на наружную поверхность каркаса. При этом температура со стороны внутренней поверхности составила 890°С и 940°С соответственно.

В результате визуального осмотра снятого с оправки нагревателя каркаса установили, что в отличие от примера А1 и А1а со стороны внутренней поверхности произошло еще большее заполнение пор пироуглеродной матрицей.

Пример A3

В отличие от примера А2а процесс выращивания углеродных нанотрубок остановили после выхода на наружную поверхность зоны пиролиза 850°С. При этом температура со стороны внутренней поверхности составила 990°С. В результате визуального осмотра снятого с оправки-нагревателя каркаса установили (как и ожидалось), что в отличие от примера А2 со стороны внутренней поверхности произошло практически полное заполнение пор пироуглеродной матрицей.

Приведенные в примерах А1, А1а, А2, А2а, A3 результаты свидетельствуют о том, что в зависимости от технологических параметров можно получить каркас с той или иной степенью провязки углеродных нанотрубок пироуглеродом, а также с той или иной степенью заполнения пор со стороны его внутренней поверхности пироуглеродной матрицей, т.е. получить углеродную основу с градиентными по толщине свойствами.

Соответственно, имея для проведения последующих операций углеродную основу с градиентными свойствами, можно получить углерод-углеродный или углерод-карбидокремниевый композиционный материал с градиентными по толщине свойствами.

Пример А4

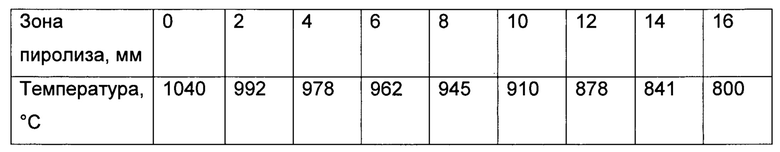

В отличие от примера А2а выращивание углеродных нанотрубок осуществили в каркасе толщиной 16 мм с выходом зоны пиролиза с температурой 800°С на наружную поверхность каркаса.

При этом температура со стороны внутренней поверхности каркаса (а правильнее уже говорить - заготовки, а не каркаса) составила 1040°С.

В результате замера градиента температур по толщине заготовки установили следующий характер распределения температур.

Указанное распределение температур по толщине заготовки свидетельствует о том, что выращивание углеродных нанотрубок в сравнительно толстых каркасах приводит к тому, что существенная часть толщины каркаса полностью уплотняется пироуглеродной матрицей, т.е. получается углеро-углеродный композиционный материал. Так, в данном случае полному уплотнению пироуглеродом подвергся участок каркаса толщиной -4÷6 мм.

Отсюда следует, что имеется принципиальная возможность получения УУКМ не только с градиентными, но и однородными по толщине свойствами. При этом для получения УУКМ с однородными свойствами достаточно доуплотнить пироуглеродом недоуплотненный участок до максимально возможной для этого материала плотности.

Пример А5

В отличие от примера А1 при выращивании УНТ в каркасе ткане-прошивной структуры в качестве рабочего газа применили пропан-бутановую смесь. В этом случае нагрев со стороны внутренней поверхности производили до температуры 650°С. При этом на наружной поверхности каркаса установилась температура 540°С. После установления на внутренней поверхности каркаса (нулевой зоны пиролиза) температуры 650°С зону пиролиза с указанной температурой продвинули до наружной поверхности каркаса со скоростью 0,75 мм/ч. При этом в нулевой зоне пиролиза установилась температура 740°С. В результате осмотра снятого с оправки-нагревателя каркаса установили, что углеродные нанотрубки со стороны наружной поверхности лишь в небольшой степени провязались пироуглеродом, а со стороны внутренней поверхности на глубине - 3 мм произошло частичное заполнение пор каркаса пироуглеродной матрицей.

Пример А6

В отличие от примера А5 в качестве рабочего газа применили ацетилен.

В этом случае нагрев со стороны внутренней поверхности произвели до температуры 600°С. При этом на наружной поверхности каркаса установилась температура 510°С. После установления на внутренней поверхности каркаса температуры 600°С зону пиролиза с указанной температурой продвинули до наружной поверхности каркаса со скоростью 0,75 мм/ч. При этом в нулевой зоне пиролиза установилась температура 680°С. В результате осмотра снятого с оправки-нагревателя каркаса установили аналогичный примеру А5 характер провязки УНТ пироуглеродом со стороны наружной поверхности каркаса и несколько большее, а именно: на глубине ~4,5 мм, заполнение пор каркаса пироуглеродной матрицей.

Ниже приведены конкретные примеры изготовления изделий из модифицированных углеродными нанотрубками УУКМ.

Пример Б1

Изготовили изделие из модифицированного углеродными нанотрубками УУКМ.

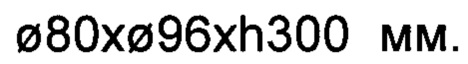

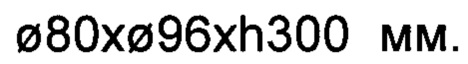

Изделие представляло собой трубу  Изделие изготовили на основе каркаса ткане-прошивной структуры на основе углеродной ткани марки УТ-900 из высокомодульных углеродных волокон марки УКН/5000. Плотность каркаса составляла ~0,83 г/см3. Окончательному насыщению пироуглеродом термоградиентным методом подвергли каркас, в котором были выращены УНТ в соответствии с примером А1.

Изделие изготовили на основе каркаса ткане-прошивной структуры на основе углеродной ткани марки УТ-900 из высокомодульных углеродных волокон марки УКН/5000. Плотность каркаса составляла ~0,83 г/см3. Окончательному насыщению пироуглеродом термоградиентным методом подвергли каркас, в котором были выращены УНТ в соответствии с примером А1.

Для этого после завершения процесса выращивания УНТ термопару задвинули в нулевую зону пиролиза (т.е. до оправки-нагревателя), увеличив подаваемую на оправку-нагреватель мощность, подняли температуру в нулевой зоне пиролиза до 950°С. Затем, периодически увеличивая подаваемую на оправку-нагреватель мощность, осуществили передвижение термопары с температурой в зоне пиролиза 950°С по толщине каркаса (в направлении его наружной поверхности) со скоростью 0,25 мм/ч.

В результате получили изделие из модифицированного УНТ УУКМ. Материал имел плотность 1,69 г/см3 и открытую пористость 10,8%. Для исследования его прочностных характеристик и сравнения с немодифицированным УНТ УУКМ сформировали каркасы в форме пластин, один из которых пропитали раствором смеси формиата никеля и формиата кобальта, а другой оставили в исходном состоянии (т.е. без пропитки предкатализатором). Каркасы имели размеры 100x900x8 мм, т.е. такой же толщины, как и труба

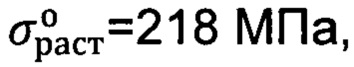

В результате исследований физико-механических характеристик обоих материалов установили, что модифицированный УНТ УУКМ имеет более высокие прочностные характеристики, а именно:

в то время как у немодифицированного УНТ УУКМ они составили:

в то время как у немодифицированного УНТ УУКМ они составили:

Пример Б2

Изготовили изделие из модифицированного углеродными нанотрубками УУКМ. Изделие представляло собой трубу  Изделие изготовили на основе каркаса ткане-выложенной структуры на основе углеродной ткани марки УТ-900 из углеродных волокон марки УКН/5000. Плотность каркаса составляла ~0,83 г/см3. Окончательному насыщению пироуглеродом термоградиентным методом подвергли каркас, в котором были выращены УНТ в соответствии с примером А4.

Изделие изготовили на основе каркаса ткане-выложенной структуры на основе углеродной ткани марки УТ-900 из углеродных волокон марки УКН/5000. Плотность каркаса составляла ~0,83 г/см3. Окончательному насыщению пироуглеродом термоградиентным методом подвергли каркас, в котором были выращены УНТ в соответствии с примером А4.

Для этого после завершения процесса выращивания УНТ термопару задвинули в зону пиролиза с температурой 980°С. Затем, периодически увеличивая подаваемую на оправку-нагреватель мощность, осуществили передвижение термопары с температурой в зоне пиролиза 980°С по толщине каркаса со скоростью 0,25 мм/ч.

В результате получили изделие из модифицированного УНТ УУКМ. Материал имел плотность 1,71 г/см3 и открытую пористость 9,8%

Пример Б3

Изготовили изделие из модифицированного УНТ УУКМ. Изделие представляло собой пластину размером 100x900x8 мм. В отличие от примера 1Б каркас ткане-прошивной структуры изготовили на основе ткани марки УРАЛ-ТМ-4 из низкомодульных углеродных волокон. Каркас имел плотность ~0,7 г/см3

В одну садку для насыщения пироуглеродом установили на одной стороне оправки-нагревателя в виде пластины каркас, пропитанный предкатализатором, а на другой стороне - каркас с предварительно выращенными в нем (в условиях изотермического нагрева) УНТ.

Насыщение каркасов пироуглеродом провели в едином технологическом процессе с выращиванием УНТ в пропитанном предкатализатором каркасе. В результате получили модифицированные УНТ УУКМ плотностью ~1,52 г/см3 и открытой пористостью ~4,9%, один из которых был получен при раздельных процессах выращивания УНТ в каркасе и его насыщения пироуглеродом, а другой - в едином технологическом процессе.

В результате исследования физико-механических характеристик установлено, что оба материала имеют практически одинаковый уровень прочностных свойств.

Примеры Б4, Б4а

Изготовили изделие из заявляемого УУКМ, модифицированного УНТ. Изделие имело размеры 150x150x80 мм

Для получения УУКМ изготовили каркас ортогональной структуры из высокомодульных углеродных волокон марки УКН/5000.

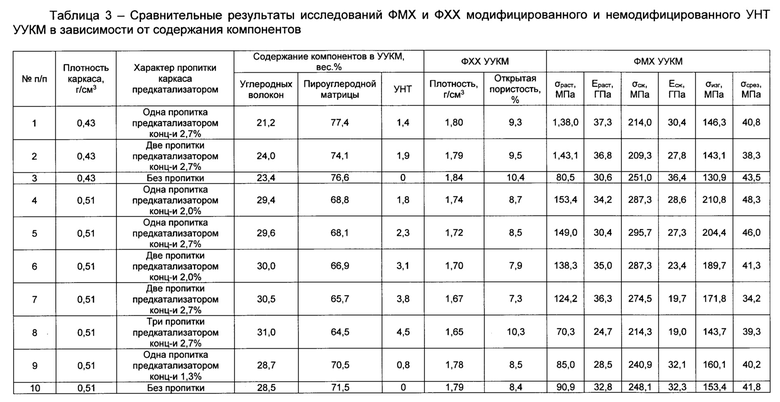

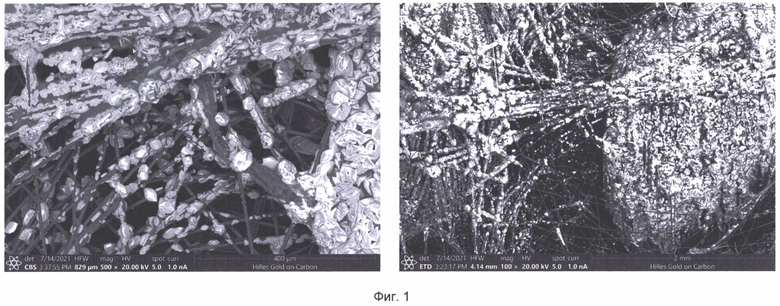

Каркас для изготовления заготовки из УУКМ указанного изделия имел размеры 150x150x80 мм. Плотность каркаса составляла ~0,51 г/см3. Для изготовления заготовки из модифицированного УНТ УУКМ каркас пропитали предкатализатором, в качестве которого использовали раствор формиата никеля, формиата кобальта. В соответствии с примером Б4 каркас однократно пропитали раствором предкатализатора, а в соответствии с примером Б4а - двукратно. О характере распределения предкатализатора на углеродных нитях (филаментах углеродной нити) каркаса ортоганальной структуры можно судить по фотографиям (фиг.1 с разной степенью увеличения). Фотографии получены методом электронномикроскопического фотографирования.

Из фиг.1 следует, что предкатализатор сравнительно равномерно распределен в каркасе.

Для получения сравнительных результатов в одну садку были установлены каркасы с одно- и двукратной пропиткой раствором предкатализатора и без таковой, т.е. 3 каркаса.

Выращивание в порах каркасов УНТ провели по режиму:

- температура в зоне пиролиза - 750°С;

- рабочий газ - сетевой газ с содержанием в нем метана 96 об.%;

- избыточные давление в реакторе - 0,025 - 0,03 ати;

- скорость движения зоны пиролиза с температурой 750°С по толщине каркаса - 0,5 мм/ч.

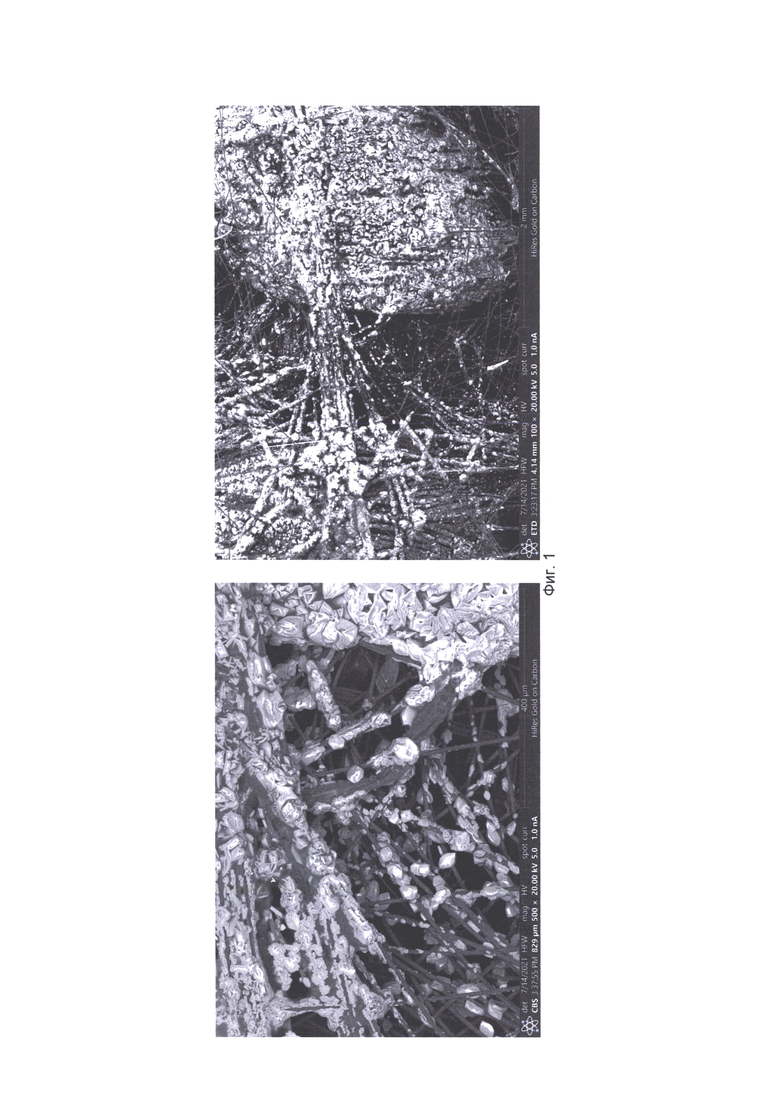

Причем выдвижение термопары с температурой в зоне пиролиза 750°С довели вначале до наружной поверхности. Это было сделано с той целью, чтобы установить факт роста нанотрубок со стороны наружной поверхности каркаса. О факте роста УНТ со стороны наружной поверхности свидетельствуют результаты исследований методом электронномикроскопического фотографирования, приведенные на фиг.2.

Не прерывая процесс, провели насыщение каркаса пироуглеродом термоградиентным методом.

Для этого термопару заглубили в зону пиролиза с температурой 950°С и, периодически увеличивая мощность, подаваемую на оправку-нагреватель, передвигали ее по толщине каркаса со скоростью 0,25 мм/ч до наружной поверхности каркаса.

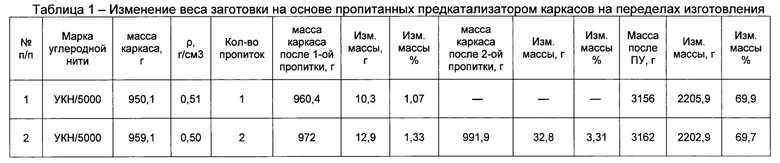

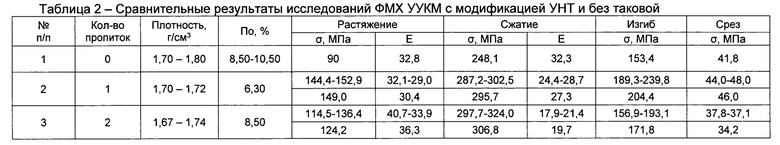

Изменения веса заготовок, на основе пропитанных предкатализатором каркасов, на переделах изготовления приведены в табл.1.

Для исследования физико-механических характеристик из припусков заготовок вырезали соответствующие образцы. Сравнительные результаты исследований ФМХ УУКМ с модификацией его УНТ и без таковой приведены в табл.2.

Из табл.2 следует, что модифицированный УНТ УУКМ имеет более высокие прочностные характеристики, чем немодифицированный. Увеличение количества пропиток, следствием чего является увеличение содержания УНТ в УУКМ, приводит к некоторому снижению прочностных характеристик, но они все-таки остаются более высокими в сравнении с немодифицированным УНТ УУКМ за исключением модуля упругости и прочности материала на срез.

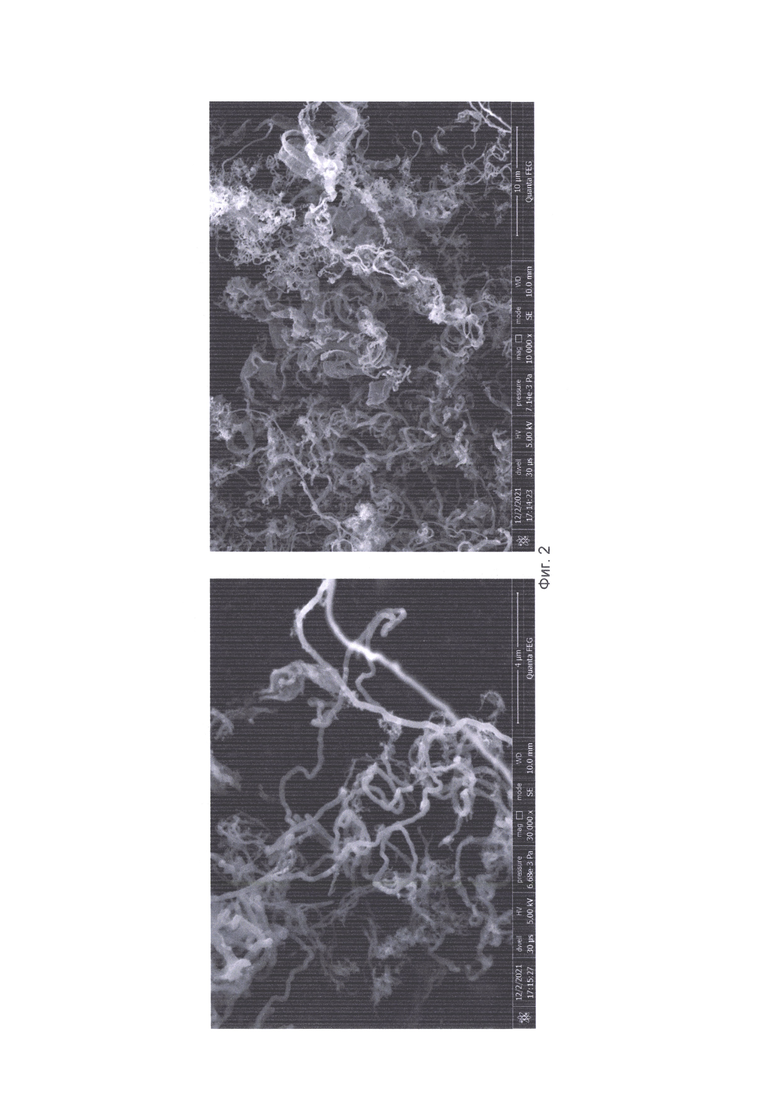

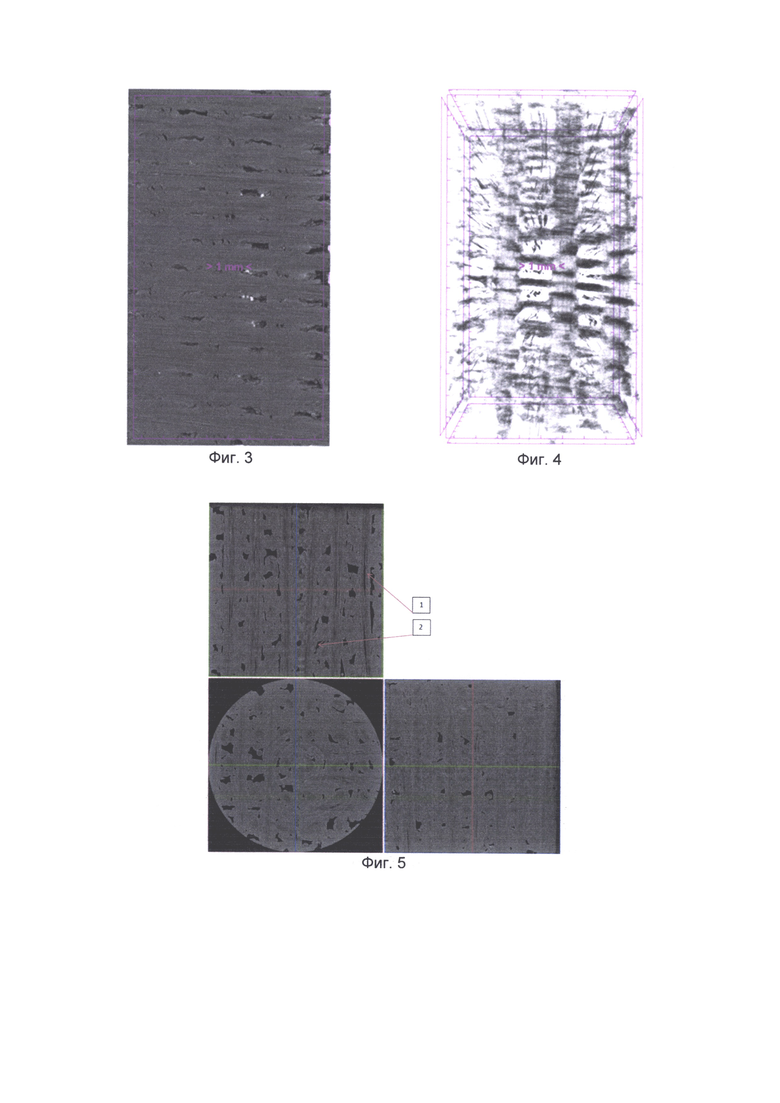

Для оценки влияния УНТ на пористую структуру УУКМ были проведены исследования методом рентгеновской томографии.

На фиг.3, 4 и 5 приведены 3Д проекции порового пространства образцов модифицированного и немодифицированного УНТ УУКМ соответственно.

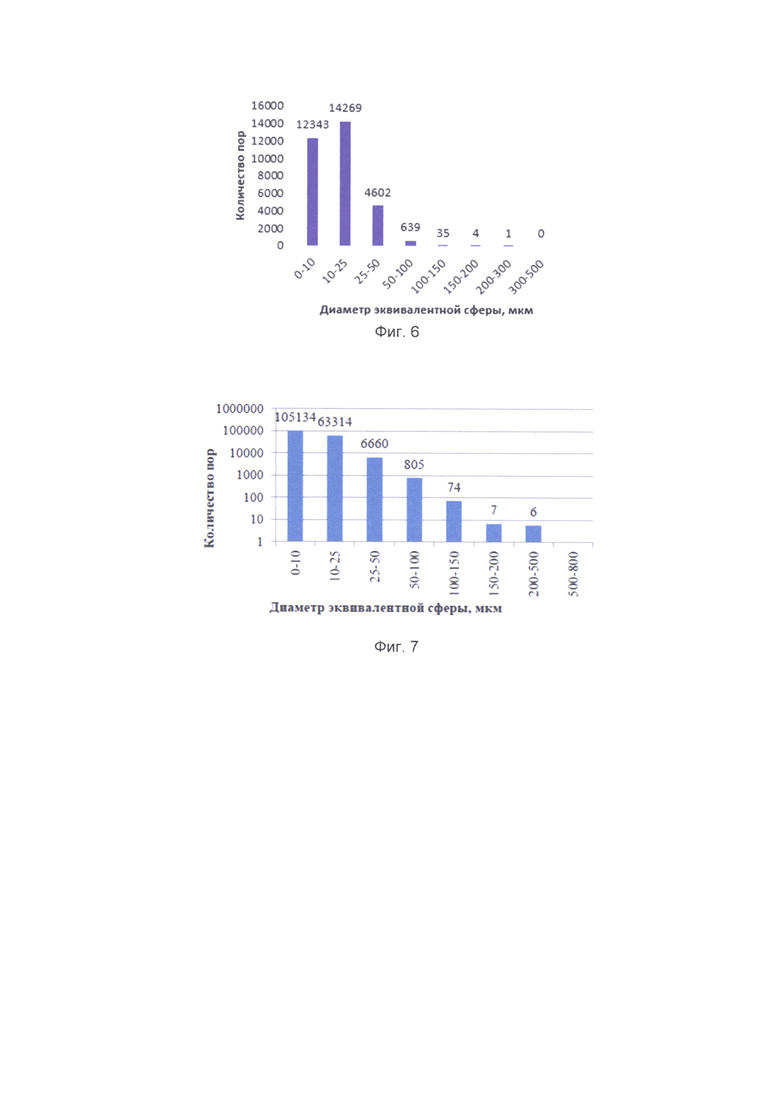

На фиг.6 и 7 приведены гистограммы распределения пор по среднему диаметру эквивалентных сфер в образцах из модифицированного и немодифицированного УНТ УУКМ соответственно.

Из них следует, что модифицированный УНТ УУКМ содержит существенно меньшее количество крупных и средних по размеру пор. Это свидетельствует о более мелкопористой структуре модифицированного УНТ УУКМ.

Чтобы установить граничные значения содержания УНТ в модифицированном ими УУКМ, проведены дополнительные исследования на «линейке» этого типа материалов.

Чтобы варьировать содержание в УУКМ углеродных волокон и пироуглеродной матрицы, сформировали каркасы различной плотности, а именно: 0,43 и 0,51 г/см3, изменяя размер элементарной ячейки, образуемой углеродными нитями трех направлений (х, у, z) различной линейной плотности.

Чтобы варьировать содержание УНТ в каждом из каркасов, указанных выше плотностей, произвели либо одно-, двух- и трехкратную пропитку их 2,7%-ым раствором предкатализатора, либо раствором предкатализатора различной концентрации.

Чтобы рассчитать содержание УНТ в УУКМ, провели следующие экспериментальные работы.

Сформировали каркасы каждой из указанных плотностей парами размером 100x200x30 мм и 100x200x10 мм.

Каждую пару каркасов так пропитали предкатализатором, что получили в них разную степень его содержания, а одну из пар указанных выше плотностей оставили в исходном состоянии. Затем каркасы парами (по два каркаса) смонтировали на оправке-нагревателе, выполненной в виде пластины; причем таким образом, что каркасы толщиной 30 мм смонтировали на нагревателе, а поверх них разместили каркасы толщиной 10 мм, с таким расчетом, что напротив пропитанного предкатализатором каркаса разместили с противоположной стороны нагревателя непропитанную предкатализатором пару каркасов той же самой плотности.

Затем каркасы обмотали асботканью до набора ею толщины 20 мм. Это сделали с той целью, чтобы уменьшив градиент температур по толщине каркаса десятимиллиметровой толщины, приблизить его к среднему по величине градиенту температур на всей сорокамиллиметровой толщине каркаса, а также ограничить температуру в нулевой зоне пиролиза каркаса десятимиллиметровой толщины температурой не более 800°С и тем самым не допустить существенного приращения веса каркасов указанной толщины (при температуре не более 800°С скорость осаждения пироуглерода очень низкая).

Затем в едином технологическом процессе (за исключением, естественно, тех каркасов, которые не пропитывались предкатализатором) произвели выращивание УНТ в каркасах и их насыщение пироуглеродом термоградиентным методом по режиму:

- нагрев каркасов до температуры 700°С в нулевой зоне пиролиза;

- передвижение термопары (зоны пиролиза с температурой 700°С) по толщине каркаса со скоростью 0,5 мм/ч;

- заглубление термопары в зону с температурой 950°С;

- передвижение термопары (зоны пиролиза с температурой 950°С) по толщине каркаса со скоростью 0,25 мм/ч.

В качестве рабочего газа использовали сетевой газ с содержанием в нем метана 96 об.%. Процесс получения УУКМ провели при избыточном давлении 0,025-0,03 ати.

Чтобы вычислить содержание УНТ, режим прервали после выхода зоны пиролиза с температурой 700°С на наружную поверхность каркасов, имеющих толщину 10 мм.

Затем каркасы толщиной 10 мм демонтировали с нагревателя. Взвесив парами каркасы (т.е. пропитанный предкатализатором и непропитанный), по разнице весов определили содержание УНТ в пропитанных предкатализатором каркасах. Затем вновь смонтировали на нагревателе демонтированные каркасы и продолжили прерванный режим.

После завершения режима полученные заготовки из УУКМ демонтировали с нагревателя.

Взвесив заготовки и имея данные по весу каркасов с УНТ и без таковой, вычислили содержание УНТ в УУКМ.

Затем из заготовок вырезали образцы для исследования физико-химических (ФХХ) и физико-механических характеристик (ФМХ).

Результаты исследований модифицированного и немодифицированного УНТ УУКМ в зависимости от содержания в нем компонентов приведены в табл.3 На основе анализа табл.3 можно констатировать следующее:

1. Положительное влияние УНТ на ФМХ УУКМ проявляется, начиная с содержания 1,4÷1,9 вес.% (сравни между собой примеры 1 и 2 с примером 3, примеры 9 10 с примером 4), причем оно самое существенное.

2. Увеличение содержания УНТ в УУКМ до 2,3÷3,8 вес.% приводит уже к некоторому снижению ФМХ УУКМ в сравнении с содержанием УНТ 1,4÷1,9 вес.% (сравни примеры 5, 6, 7 с примером 4); при этом ФМХ модифицированного УНТ УУКМ все-таки выше, чем у немодифицированного (материала-прототипа).

3. Дальнейшее увеличение содержания УНТ в УУКМ до 4,5 вес.% приводит к такому снижению ФМХ модифицированного УНТ УУКМ, что они становятся ниже, чем у немодифицированного УНТ УУКМ (сравни пример 8 с примером 10). Вероятной причиной этого явления является агломерация УНТ, препятствующая их хорошей провязке пироуглеродом (из-за этого в этих местах образуются дефекты структуры).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, МОДИФИЦИРОВАННОГО УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2024 |

|

RU2836451C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2568733C2 |

| Способ изготовления изделий из углерод-карбидокремниевого композиционного материала, в том числе с градиентными по толщине свойствами | 2023 |

|

RU2819235C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2658858C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2016 |

|

RU2667403C2 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2640068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2570068C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2634598C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2575272C1 |

Изобретение предназначено для использования в химической, химико-металлургической и в ракетно-космической областях промышленности. Описан способ выращивания углеродных нанотрубок в преформах, в том числе каркасах из углеродных волокон, каталитическим методом в газовой фазе включает пропитку предкатализатором, сушку каркаса с последующим нагревом при атмосферном давлении в среде углеродсодержащего газа до температуры его пиролиза; причем каркас нагревают до более высокой температуры, соответствующей температуре пиролиза углеродсодержащего газа, со стороны его внутренней поверхности, а подачу углеродсодержащего газа осуществляют со стороны наружной поверхности с меньшей температурой с последующим продвижением зоны с температурой пиролиза по толщине каркаса. При этом предпочтительно в качестве углеродсодержащего газа используют сетевой газ, с содержанием в нем метана 96 об.%, а подачу его осуществляют после установления на внутренней поверхности каркаса, являющейся нулевой зоной пиролиза сетевого газа, температуры 750°С с последующим передвижением зоны пиролиза с температурой 750°С по толщине каркаса со скоростью 0,5 мм/час. Способ изготовления изделий из модифицированного углеродными нанотрубками (УНТ) углерод-углеродного композиционного материала (УУКМ) включает формирование каркаса на основе углеродных волокон, выращивание в его порах УНТ каталитическим методом в газовой фазе и насыщение его пироуглеродом термоградиентным методом, проводимые в среде углеродсодержащего газа, причем выращивание УНТ в порах каркаса, предварительное и окончательное насыщение его пироуглеродом проводят в едином технологическом процессе, при этом предпочтительно предварительное насыщение каркаса проводят при технологических параметрах выращивания УНТ в каркасе, а окончательное - с перемещением зоны пиролиза с температурой в зоне 950°С со скоростью 0,25 мм/ч с использованием сетевого газа с содержанием в нем метала 96 об.% в качестве углеродсодержащего газа. Также описан углерод углеродный композиционный материал на основе каркаса ортогональной структуры из высокомодульных углеродных волокон и пироуглеродной матрицы, дополнительно содержащий углеродные нанотрубки, расположенные в межволоконных порах каркаса, при следующем содержании компонентов, в вес.%: углеродные волокна - 21,2÷30,5; УНТ-1,4÷3,8; пироуглеродная матрица - 65,7÷77,4. Технический результат - обеспечение возможности исключения контакта обслуживающего персонала с углеродными нанотрубками при изготовлении изделий из углерод-карбидокремниевых и углерод-углеродных композиционных материалов, а также создание предпосылок для снижения цикла и стоимости их изготовления. 3 н. и 2 з.п. ф-лы, 7 ил., 3 табл.

1. Способ выращивания углеродных нанотрубок в преформах, в том числе каркасах из углеродных волокон, каталитическим методом в газовой фазе, включающий пропитку предкатализатором, сушку каркаса с последующим нагревом при атмосферном давлении в среде углеродсодержащего газа до температуры его пиролиза, отличающийся тем, что каркас нагревают до более высокой температуры, соответствующей температуре пиролиза углеродсодержащего газа, со стороны его внутренней поверхности, а подачу углеродсодержащего газа осуществляют со стороны наружной поверхности с меньшей температурой с последующим продвижением зоны с температурой пиролиза по толщине каркаса.

2. Способ по п. 1, отличающийся тем, что в качестве углеродсодержащего газа используют сетевой газ, с содержанием в нем метана 96 об.%, а подачу его осуществляют после установления на внутренней поверхности каркаса, являющейся нулевой зоной пиролиза сетевого газа, температуры 750°С с последующим передвижением зоны пиролиза с температурой 750°С по толщине каркаса со скоростью 0,5 мм/час.

3. Способ изготовления изделий из модифицированного углеродными нанотрубками (УНТ) углерод-углеродного композиционного материала (УУКМ), включающий формирование каркаса на основе углеродных волокон, выращивание в его порах УНТ каталитическим методом в газовой фазе и насыщение его пироуглеродом термоградиентным методом, проводимые в среде углеродсодержащего газа, отличающийся тем, что выращивание УНТ в порах каркаса, предварительное и окончательное насыщение его пироуглеродом проводят в едином технологическом процессе.

4. Способ по п. 3, отличающийся тем, что предварительное насыщение каркаса проводят при технологических параметрах выращивания УНТ в каркасе, а окончательное - с перемещением зоны пиролиза с температурой в зоне 950°С со скоростью 0,25 мм/ч с использованием сетевого газа с содержанием в нем метала 96 об.% в качестве углеродсодержащего газа.

5. Углерод-углеродный композиционный материал на основе каркаса ортогональной структуры из высокомодульных углеродных волокон и пироуглеродной матрицы, отличающийся тем, что он дополнительно содержит углеродные нанотрубки, расположенные в межволоконных порах каркаса, при следующем содержании компонентов, в вес.%:

- углеродные волокна - 21,2÷30,5;

- УНТ - 1,4÷3,8;

- пироуглеродная матрица - 65,7÷77,4

и он получен способом по п. 3.

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2568733C2 |

| УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТОЛСТОСТЕННЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2213047C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК МЕТОДОМ ГАЗОФАЗНОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2016 |

|

RU2625978C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА, МОДИФИЦИРОВАННОГО МНОГОСЛОЙНЫМИ УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2008 |

|

RU2379387C1 |

| US 20060104884 A1, 18.05.2006 | |||

| CN 101134894 A, 05.03.2008. | |||

Авторы

Даты

2024-02-28—Публикация

2022-12-22—Подача