Область техники

Настоящее изобретение относится к промышленной туннельной печи, и в частности, к туннельной печи, предназначенной предпочтительно для запекания и/или сушки красок на деталях, таких как кузова автотранспортных средств.

На промышленных лакокрасочных фабриках известно использование туннельных печей, через которые проходят линии для транспортировки деталей, подвергаемых термообработке.

Данные туннельные печи обычно содержат внутреннюю камеру, которая, как правило, имеет трубчатую форму, и ее нагревают посредством пропускания горячего воздуха через специальные нагнетательные отверстия, расположенные на внутренних стенках туннеля. Трубчатая камера, в свою очередь, расположена внутри теплоизолированной, имеющей форму параллелепипеда внешней конструкции. Все компоненты для транспортировки горячего воздуха к нагнетательным отверстиям и последующего извлечения горячего воздуха из туннеля для удаления его из печи, размещены между трубчатой камерой и внешней конструкцией. Поэтому обычно между стенкой трубчатой камеры и внешней изолирующей конструкцией обеспечивают пространство с различными каналами и/или отклоняющими перегородками, штуцерами и т.д. для транспортировки воздуха. Все эти элементы должны быть жестко закреплены на конструкции, и это включает использование ребер, скобок и перегородок, расположенных между стенкой туннеля и внешней конструкцией. Циркуляции воздуха часто мешает нерегулярная конфигурация таким образом полученных промежуточных циркуляционных пространств, и часто требуются дополнительные отклоняющие пластины для предотвращения возникновения застойных зон или зон с перегревом.

Поэтому известные туннельные печи имеют довольно сложную и дорогостоящую конструкцию. Более того, использование многочисленных металлических элементов, соединяющих внешнюю конструкцию и стенку туннеля, приводит к образованию тепловых мостиков, которые необходимо термически изолировать от внешней стороны печи, чтобы предотвратить излишние тепловые потери. Это еще больше осложняет конструкцию и повышает стоимость печи и, в любом случае, приводит к рассеянию тепла и увеличению эксплуатационных затрат печи. К тому же, внешняя форма параллелепипеда с большой площадью теплообменной поверхности не способствует теплоизоляции печи относительно внешней области.

Основной целью изобретения является обеспечение туннельной печи, которая имеет менее сложную конструкцию и является более эффективной.

В связи с этим, в изобретении предложена промышленная туннельная печь для термообработки деталей, таких как кузова автотранспортных средств и т.п., содержащая внешнюю стенку, с внутренней стороны которой обеспечен туннель, позволяющий пропускать детали от загрузочного конца в противоположный разгрузочный конец туннеля посредством конвейерной линии, расположенной вдоль туннеля, причем для введения горячего воздуха в туннель обеспечены входные отверстия, отличающаяся тем, что внешняя стенка имеет по существу форму цилиндра, возможно за исключением нижней зоны, с осью, параллельной направлению перемещения деталей, и обеспечена по меньшей мере одна внутренняя стенка, и между ней и внешней стенкой сформировано по меньшей мере одно промежуточное пространство для циркуляции горячего воздуха, поступающего и/или выходящего из туннеля.

Чтобы продемонстрировать более очевидно сущность настоящего изобретения и его преимущества по сравнению с известным уровнем техники, ниже описано воплощение изобретения, с помощью прилагаемых чертежей.

Краткое описание чертежей

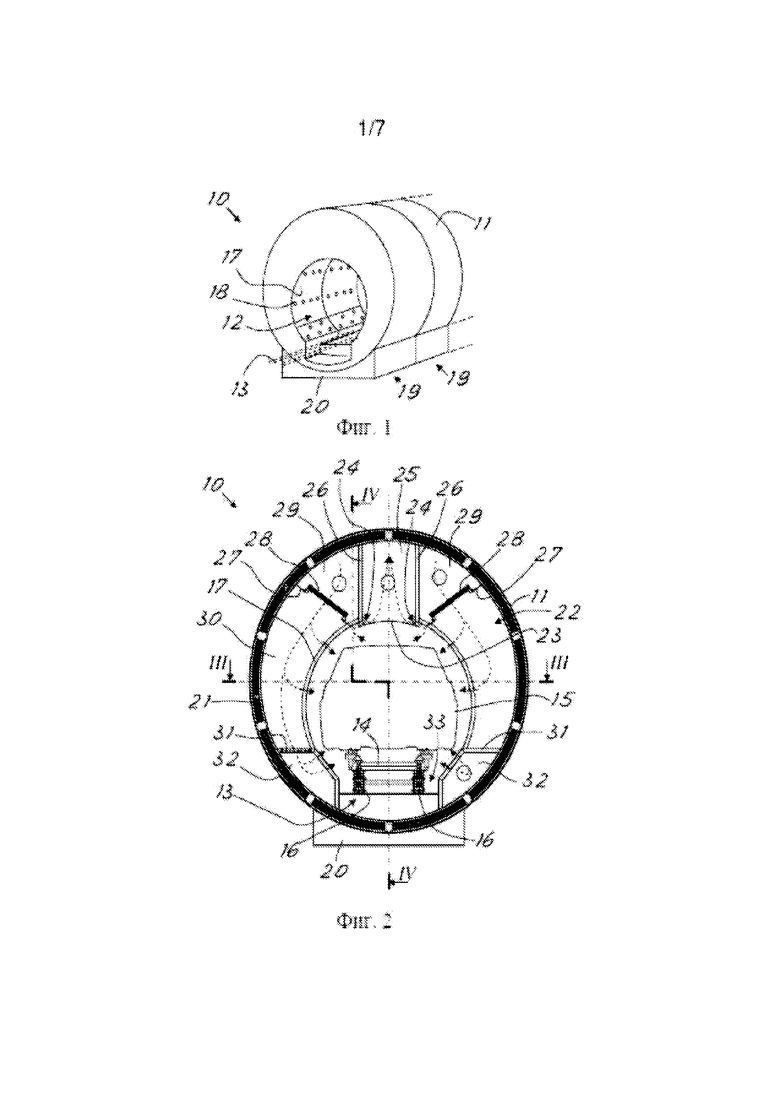

На Фиг. 1 представлен схематический неполный вид в перспективе туннельной печи в соответствии с изобретением;

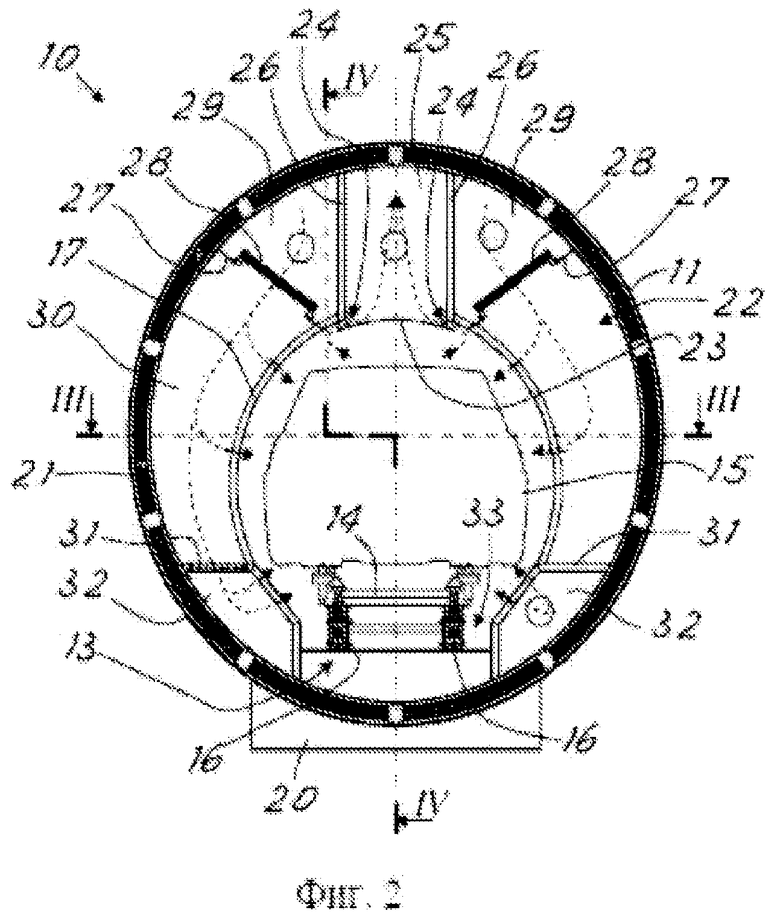

на Фиг. 2 представлен схематический вид поперечного сечения печи, показанной на Фиг. 1;

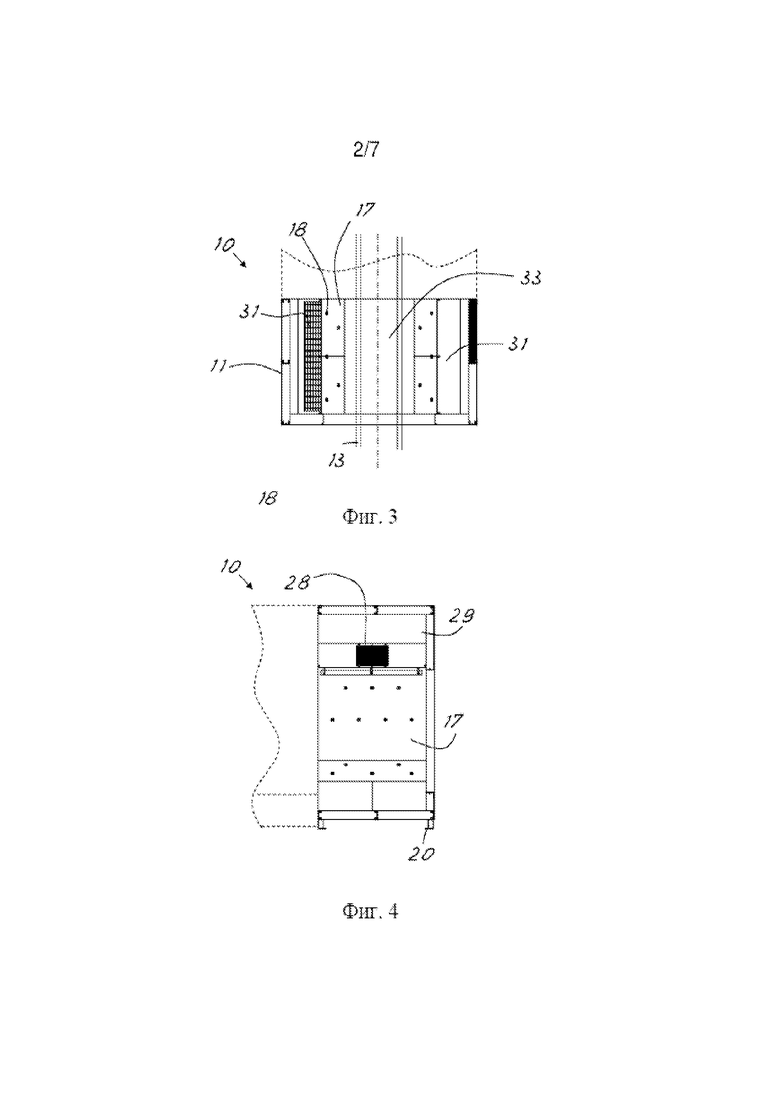

на Фиг. 3 представлен схематический вид поперечного сечения в основном по линии III-III, показанной на Фиг. 2;

на Фиг. 4 представлен схематический вид поперечного сечения в основном по линии IV-IV, показанной на Фиг. 2;

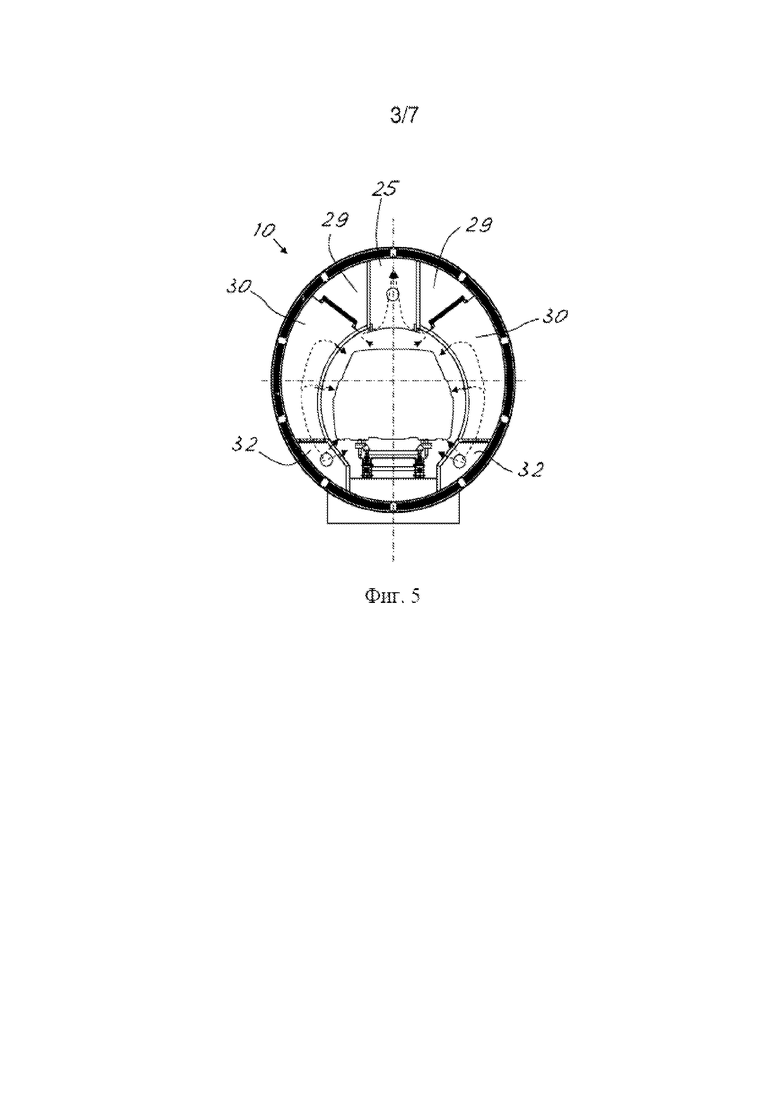

на Фиг. 5 представлен схематический вид, аналогичный виду на Фиг. 2 и демонстрирующий вариант туннельной печи в соответствии с изобретением;

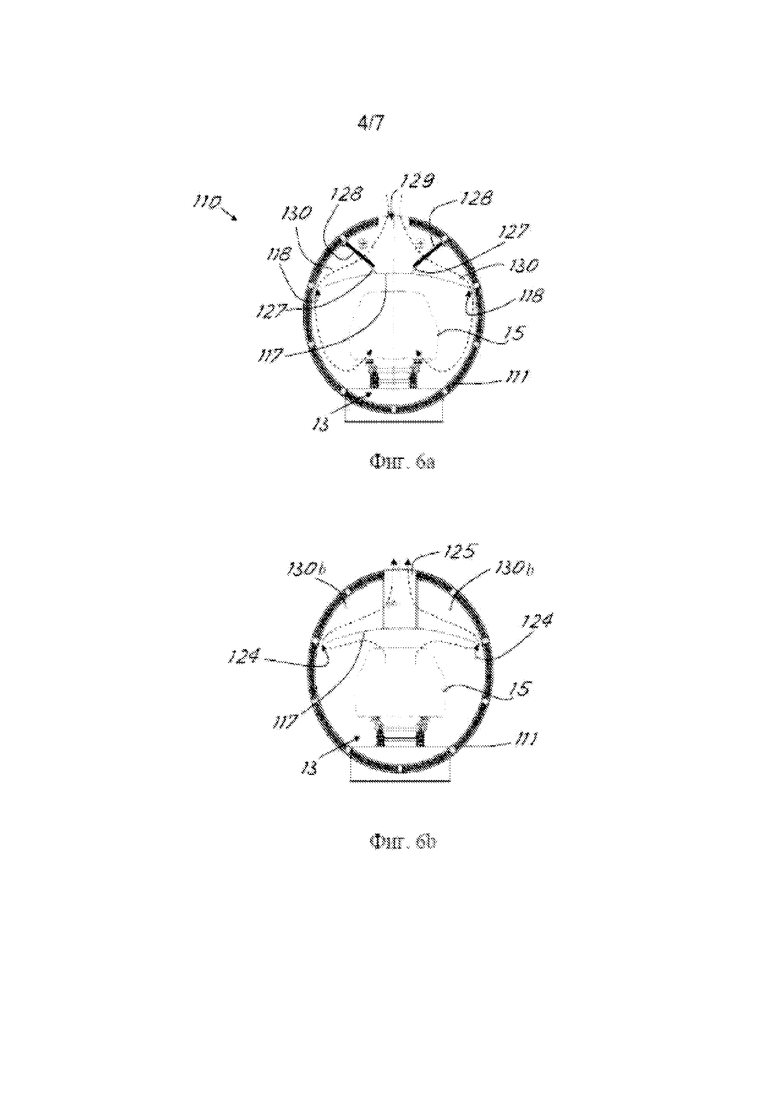

на Фиг. 6а и 6b представлены два схематических видах поперечного сечения еще одного воплощения печи в соответствии с изобретением;

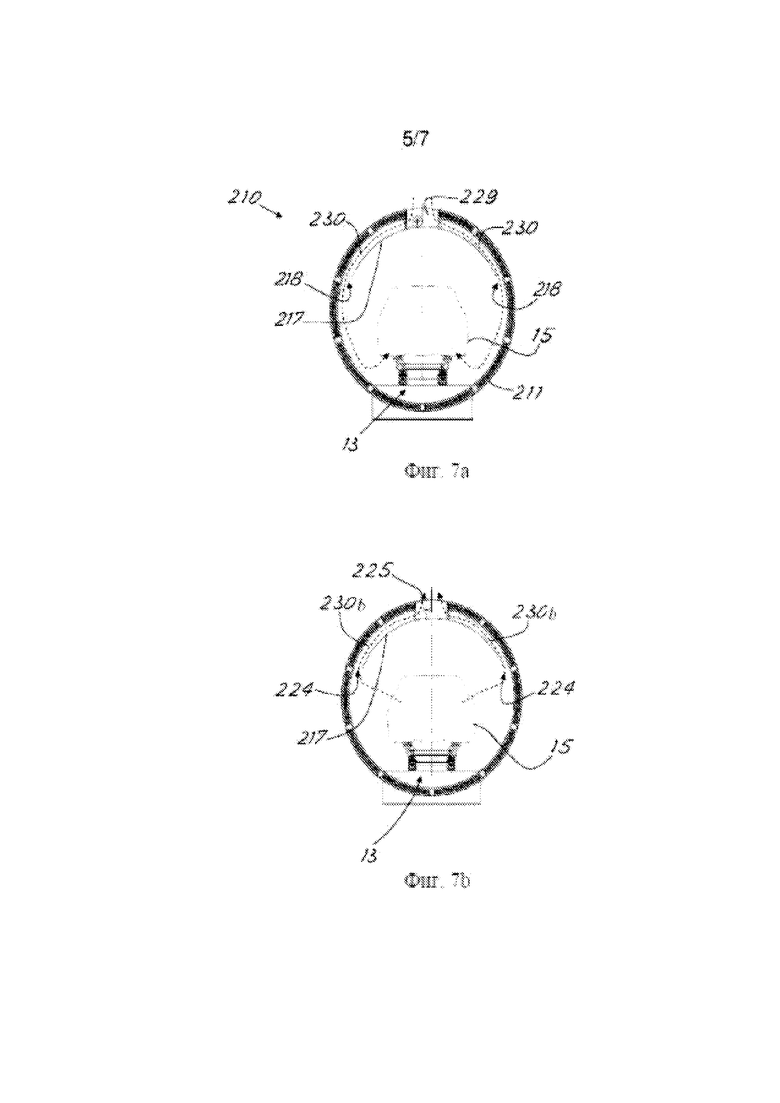

на Фиг. 7а и 7b представлены два схематических видах поперечного сечения другого воплощения печи в соответствии с изобретением;

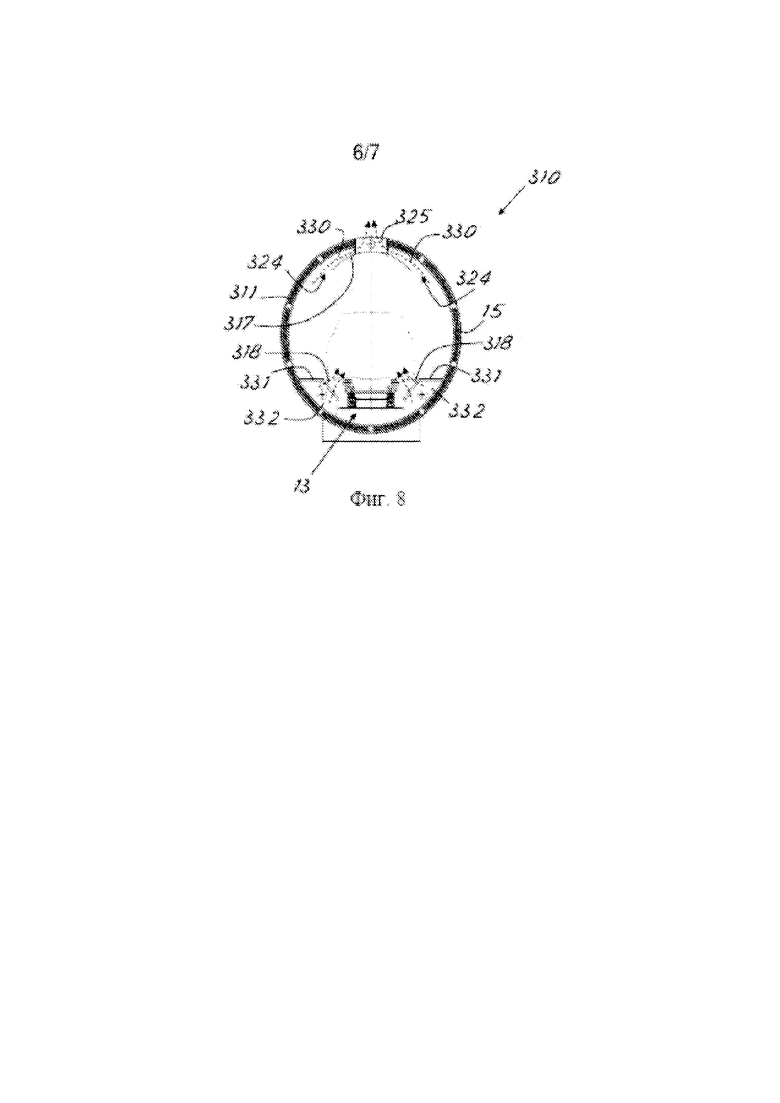

на Фиг. 8 представлен схематический вид, аналогичный виду на Фиг. 2 и демонстрирующий другое воплощение туннельной печи в соответствии с изобретением;

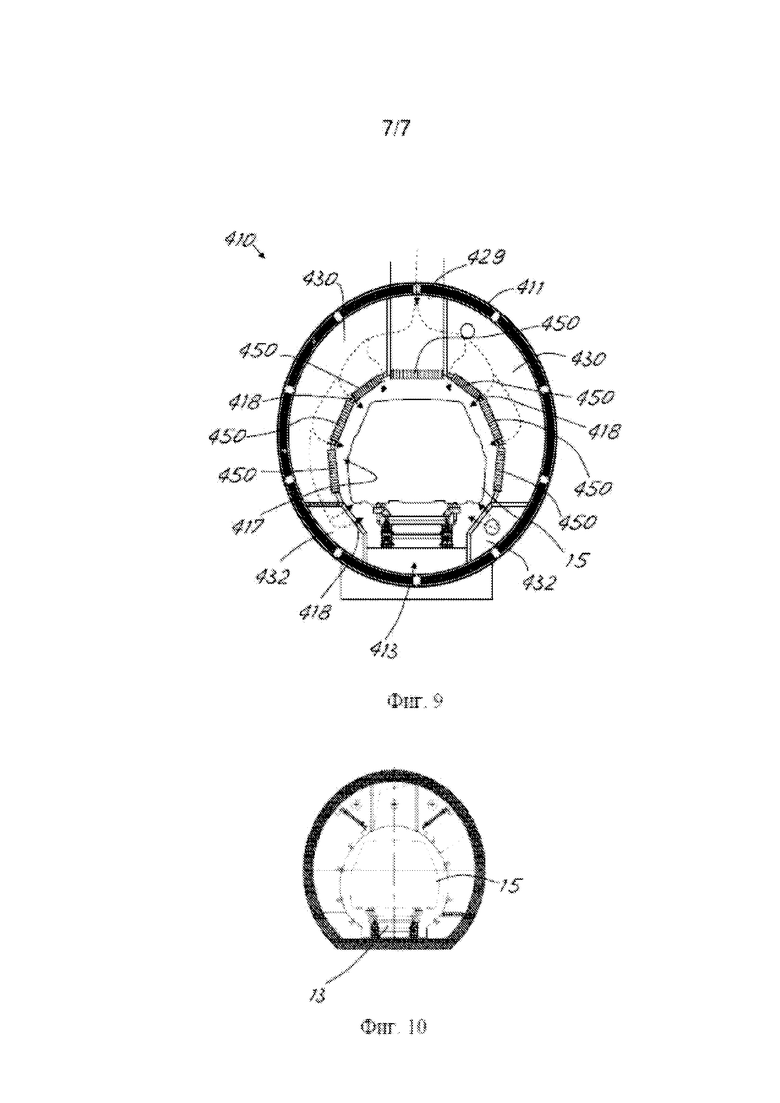

на Фиг. 9 представлен вариант конструкции, применимый для различных воплощений туннельной печи в соответствии с изобретением;

на Фиг. 10 представлен еще один вариант конструкции, применимый для различных воплощений туннельной печи в соответствии с изобретением.

На Фиг. 1 представлена туннельная печь в соответствии с изобретением, в общем обозначенная позицией 10, содержащая внешний корпус внутри которого обеспечен туннель 12, через который проходят нагреваемые детали, перемещаясь между загрузочным концом и противоположным разгрузочным концом туннеля.

Преимущественно, как станет очевидно далее, туннельная печь состоит из модульных элементов 19, которые образуют сегменты туннеля и которые собирают посредством расположения их друг за другом, чтобы образовать туннель заданной длины, в зависимости от конкретных требований термообработки.

Как показано в качестве примера на Фиг. 2 (где также показан контур обрабатываемой детали 15 в форме кузова автотранспортного средства), перемещение деталей по туннелю преимущественно осуществляют с помощью известной конвейерной линии 13, например, содержащей тележки 14, каждая из которых несет деталь 15 и скользит по специальным рельсам 16, расположенным на дне туннеля.

Печь в соответствии с воплощением, показанным на Фиг. 1 и 2, содержит внешнюю стенку 11 и внутреннюю стенку 17. Внутренняя стенка проходит по меньшей мере по цилиндрической дуге и преимущественно ограничивает туннель 12, через который проходят обрабатываемые детали, причем указанная стенка снабжена отверстиями 18 (распределенными по поверхности) для выпуска горячего воздуха внутрь туннеля.

Внешняя стенка 11 и, предпочтительно, также внутренняя стенка 17, имеют по существу форму цилиндров (за исключением, если требуется, определенных зон таких как, преимущественно, нижняя зона) с осями цилиндров, параллельными друг другу. В воплощении, показанном на Фиг. 2, между стенками 11 и 17 обеспечено по меньшей мере одно промежуточное пространство 22 для циркуляции горячего воздуха в направлении выходных отверстий 18, которые непосредственно соединены (через стенку 17) с расположенной в задней части зоной промежуточного пространства 22.

Преимущественно, цилиндрическая форма внутренней стенки 17 прерывается по меньшей мере в ее нижней части (или зоне днища), где расположен канал 33, содержащий конвейерную линию 13. Кроме того, предпочтительно промежуточное пространство 22 имеет поперечное сечение по существу в форме буквы С с дугами, направленными вниз.

Также преимущественно, как ясно видно на Фиг. 2, внешняя стенка 11 образует по существу полностью цилиндрический корпус с горизонтальной осью, снабженный опорой 20 для установки на горизонтальной поверхности в нижней зоне. Внешняя стенка изолирована подходящим образом пригодной для этого облицовкой из изолирующего материала 21, чтобы достичь требуемой термоизоляции печи.

В представленной преимущественном воплощении цилиндр, формирующий внутреннюю стенку 17, расположен со смещением вниз относительно цилиндра, формирующего внешнюю стенку 11. Таким образом, получают промежуточное пространство с поперечным сечением, которое шире в верхней части печи и конусообразно сужается книзу. Таким образом достигают улучшенного направления воздуха вниз к выходным отверстиям.

Кроме того, благодаря предпочтительной С-образной форме промежуточного пространства, поток горячего воздуха, подаваемый в две дуги С (а именно, внутрь промежуточного(ых) пространств(а) 22, соединенного(ых) с отверстиями для выпуска горячего воздуха внутрь туннеля) подходящим образом перемещается в направлении выходных отверстий, и не требуются дополнительные направляющие элементы или отклоняющие пластины.

Как может быть ясно видно на Фиг. 2, по меньшей мере один выход 24 для горячего воздуха расположен на своде туннеля. В частности, чтобы сформировать выход для воздуха, преимущественно обеспечена панель 23, которая по существу проходит в верхней части цилиндрической стенки туннеля, но (по меньшей мере на боковых кромках) опущена вниз, так что обеспечивает боковые пазы, которые образуют параллельные выходы 24 по длине туннеля. Для этой цели, пазы находятся в сообщении с расположенным сверху промежуточным пространством 25 для выведения горячего воздуха из внутренней части туннеля, которое соединено с каналом для удаления из установки (не показан).

Данное промежуточное пространство 25 преимущественно ограничено между сводом туннеля и внешней стенкой просто с помощью двух параллельных и вертикальных перегородок или переборок 26, расположенных между внутренней стенкой 17 и внешней стенкой 11 туннеля, чтобы отделить зону 25 промежуточного пространства от промежуточного пространства 22 поступления воздуха.

Промежуточное пространство 25 может проходить по всей длине туннельной печи и может быть соединено с внешними каналами (не показаны) для удаления горячего воздуха, расположенными на торцах и/или в промежуточном положении и/или в нескольких промежуточных положениях, находящихся на расстоянии по аксиальной длине печи.

Между внутренней стенкой 17 и внешней стенкой 11 могут быть обеспечены различные перегородки для разделения промежуточного пространства 22 на зоны. При необходимости, эти перегородки могут содержать элементы в виде решеток и/или могут быть снабжены фильтрами для обеспечения возможности прохождения воздуха между зонами.

В частности, в соответствии с воплощением печи, представленным на Фиг. 2, промежуточное пространство 22 преимущественно разделено на две зоны вблизи свода печи (на двух сторонах промежуточного пространства 22) посредством первых перегородок или верхних переборок 27, снабженных подходящими каналами (преимущественно с подходящими фильтрами 28) для прохождения воздуха между верхней зоной 29 поступления горячего воздуха и нижележащей зоной 30 для перемещения воздуха к выходным отверстиям 18. Предпочтительно обеспечено две перегородки 27, расположенные симметрично в каждой дуге С.

Каналы и фильтры 28 могут быть расположены на расстоянии вдоль перегородки 27, как ясно видно на Фиг. 4 для модуля 19. При необходимости, вместо или в дополнение к фильтрам 28, также могут быть использованы другие элементы, такие как, например, нагреватели проходящего потока воздуха, преимущественно каталитического типа.

Две зоны 29 также могут быть соединены, например, с образованием промежуточного пространства 25 ограниченной длины по длине туннеля. Например, этого также можно достичь посредством формирования нескольких промежуточных пространств 25, находящихся на расстоянии вдоль туннеля, как может легко представить специалист в данной области техники.

Чтобы повысить жесткость конструкции, а также для целей, которые станут очевидными в дальнейшем, может быть предпочтительно обеспечение перегородки или переборки 31, расположенной горизонтально в нижней части промежуточного пространства 22. В частности, может быть обеспечено две нижние перегородки 31, каждая из которых расположена внутри соответствующей дуги промежуточного пространства 22 С-образной формы, чтобы отделить промежуточное пространство нижней зоны 32, которая соответствует конечной части дуги С.

Перегородка 31 может быть открытой (преимущественно в форме решетки), как показано с левой стороны на Фиг. 2 (и, более ясно, также на виде сверху на Фиг. 3), чтобы обеспечить непрерывную циркуляцию горячего воздуха вплоть до нижнего конца дуг промежуточного пространства 22, таким образом обеспечивая подачу в самые нижние отверстия 18, которые соединены с данной зоной.

Альтернативно, переборка 31 может быть закрытой (как показано с правой стороны на Фиг. 2 и 3), так что образована зона 32, которая может быть снабжена отдельным потоком горячего воздуха, вводимым в таким образом полученное закрытое промежуточное пространство.

Таким образом, если требуется, можно подавать отдельные потоки горячего воздуха при различной температуре в отверстия, обеспеченные в боковой части туннеля, и в отверстия, обеспеченные на дне туннеля.

На Фиг. 5 представлено другое альтернативное воплощение обеспечения циркуляции воздуха в печи, в котором горячий воздух поступает (с обеих сторон) только через нижние зоны 32 и проходит в обратном направлении через решетчатые переборки 31, чтобы достичь боковых зон 30. В данном случае верхние фильтры или переборки 28 не задействованы и также могут отсутствовать.

На Фиг. 6а и 6b представлено еще одно альтернативное воплощение печи в соответствии с изобретением. В частности, на двух чертежах представлены поперечные виды в двух положениях, разнесенных по оси туннеля и, преимущественно, повторяющихся через определенное расстояние, демонстрирующие чередующееся расположение зон введения горячего воздуха в печь и зон извлечения горячего воздуха из печи. Печь предпочтительно изготавливают в форме модульных сегментов, как очевидно из предшествующих воплощений.

В данной туннельной печи, в общем обозначенной позицией 110, обеспечена внешняя стенка 111, которая в основном является цилиндрической и изолирована теплоизоляционным слоем, и с ее внутренней стороны проходит путь перемещения или конвейерная линия 13 (подобно конвейерной линии 13 предшествующих воплощений) для перемещения деталей 15 по туннелю.

Печь содержит цилиндрическую внутреннюю стенку 117, проходящую по цилиндрической дуге и расположенную вблизи верхнего свода туннеля, так, что между стенками обеспечены зона 129 поступления горячего воздуха и нижележащая зона 130 для перемещения указанного воздуха в направлении отверстий или пазов 118, проходящих вдоль туннеля, для введения горячего воздуха в туннель. Воздух, подаваемый через входные промежуточные пространства 129, проходит через перегородки 127, снабженные отверстиями, на которых предпочтительно установлены таким же образом, как в воплощении, показанном на Фиг. 2, фильтры 128.

Отверстия 118 преимущественно выполнены в виде пазов, ограниченных боковой кромкой стенки 117 вблизи стенки 111.

Благодаря изогнутой стенке 111, воздух направляется к дну туннеля, поднимаясь назад в центральной области, как схематически представлено на Фиг. 6а.

Такие секции, как показано на Фиг. 6b, чередуются с секциями, показанными на Фиг. 6а, их внутренняя стенка 117, вдоль кромок, находящихся рядом с внутренней поверхностью внешней стенки 118, образует боковые пазы, которые формируют параллельные выходы 124 по длине туннеля. Данные пазы 124 находятся в сообщении с вышележащим промежуточным пространством 125 для отведения горячего воздуха изнутри туннеля, которое соединено с каналом для отведения воздуха из установки (не показан). С двух сторон промежуточного пространства 125 расположены промежуточные пространства 130b, которые преимущественно отделены поперечными перегородками от промежуточных пространств 130 поступления горячего воздуха.

На Фиг. 7а и 7b представлено другое воплощение печи в соответствии с изобретением. В частности, как в предшествующем воплощении, на двух чертежах представлены поперечные виды, в двух положениях, разнесенных по оси туннеля и, преимущественно, повторяющихся через определенное расстояние, демонстрирующие чередующееся расположения зон введения горячего воздуха в печь и зон извлечения горячего воздуха из печи. Печь предпочтительно выполнена в форме модульных сегментов, как понятно из предшествующих воплощений.

В данной туннельной печи, в общем обозначенной 210, обеспечена внешняя стенка 211, которая в основном является цилиндрической и изолирована теплоизоляционным слоем, и с ее внутренней стороны проходит путь перемещения или конвейерная линия 13 (подобная конвейерной линии 13 предшествующих воплощений) для перемещения деталей 15 по туннелю.

Печь также включает цилиндрическую внутреннюю стенку 217, проходящую по цилиндрической дуге, и она расположена вблизи верхнего свода туннеля так, что между стенками сформированы зона 229 поступления горячего воздуха и нижележащая зона 230 для перемещения указанного воздуха в направлении отверстий или пазов 218, проходящих вдоль туннеля, для введения горячего воздуха в туннель. В отличие от предшествующего воплощения, фильтры отсутствуют и стенка 217 распложена ближе к внешней стенке и параллельно ей.

Отверстия 218 преимущественно сформированы в виде простых пазов, ограниченных концом боковой кромки стенки 217.

Здесь также, благодаря изогнутой стенке 211, воздух направляется к дну туннеля так, что он поднимается назад в центральной области, как схематически представлено на Фиг. 7а.

Такие секции, как показано на Фиг. 7b, чередуются с секциями, показанными на Фиг. 7а, их внутренняя стенка 217 вдоль своих кромок образует боковые пазы, которые формируют параллельные выходы 224 по длине туннеля. Данные пазы 224 находятся в сообщении с вышележащим промежуточным пространством 225 для отведения горячего воздуха изнутри туннеля, которое соединено с каналом для отведения воздуха из установки (не показан). С двух сторон промежуточного пространства 225 расположены промежуточные пространства 230b, которые преимущественно отделены поперечными перегородками от промежуточных пространств 230 для поступающего горячего воздуха.

Как в данном воплощении, так и в предшествующем воплощении, если перемещение к выходу через промежуточные пространства 130b и 230b не требуется, промежуточные пространства 125 и 225 могут быть соединены с дугой туннеля посредством центральной перегородки, подобным образом, как это обеспечено с помощью стенки 23 на Фиг. 2. В данном случае, пазы 118 и 218 также могут проходить вдоль всего туннеля и поперечные перегородки для разделения промежуточных пространств 130 и 130b и 230 и 230b не требуются.

На Фиг. 8 показано еще одно воплощение туннельной печи в соответствии с изобретением, в общем обозначенной 310. В данном воплощении в нижней части внутри пространства, ограниченного изолированными цилиндрическими внешними стенками 311, обеспечены два коробчатых канала 332, расположенных по сторонам пути 13 перемещения транспортируемых деталей 15. По этим каналам 332 (сформированных внешней стенкой 311 и перегородками 331) подают горячий воздух (через источник, который не показан), чтобы выпускать воздух в туннель через отверстия 318.

Внутренняя стенка 317, которая преимущественно является цилиндрической и проходит по цилиндрической дуге, также обеспечена в вблизи свода туннеля, причем указанная стенка ограничивает промежуточные пространства 330 между внешней стенкой 311 и внутренней стенкой 317 для извлечения горячего воздуха через боковые пазы 324 и центральное промежуточное пространство 325.

На Фиг. 9 показан еще один вариант конструкции, который также может быть использован в других различных решениях, описанных в данной работе. Данный вариант, который в общем обозначен 410, имеет конструкцию, которая может быть в значительной степени аналогична одной из тех, что представлены в предшествующих воплощениях. Конструкция, аналогичная воплощению, показанному на Фиг. 2, с несколькими отличиями в отношении циркуляции воздуха показана в качестве примера. Для простоты, элементы, подобные элементам печи 10, обозначены по существу теми же номерами позиций, увеличенными на 400.

В соответствии с данным вариантом 410, внутренняя стенка 417 содержит излучающие элементы или панели 450 для нагрева туннеля изнутри (которые известны как таковые и представлены одним типом из различных типов, хорошо известных специалисту в данной области техники, например, электрическим, газовым, каталитическим или другим типом), или сформирована из них. Отверстия 418 для выпуска горячего воздуха преимущественно расположены между нагревателями. Однако, также может быть предусмотрено альтернативное расположение, при котором через нагреватели проходит воздух, если это представляется предпочтительным. В данном случае, воздух также может достигать температуры ниже, чем температура нагрева печи.

В сущности, в случае варианта 410 достигают как радиационного нагрева так и конвекционного нагрева деталей 15, перемещаемых по туннелю с помощью конвейерной линии 413.

Циркуляция поступающего воздуха, показанная на Фиг. 9, происходит в центре свода печи, при этом центральный канал 429 снабжает два боковые промежуточные пространства 430, образованные между внешней стенкой 411 и внутренней стенкой 417. Извлечение воздуха (не видно на Фиг. 9) может быть обеспечено, например, чередованием с каналами 429 вдоль продольного направления туннеля, как описано в некоторых предшествующих воплощениях. При этом, нагреватели также могут быть обеспечены на своде туннеля, как показано на Фиг. 9, чтобы получить более однородное излучение. Циркуляция поступающего/выходящего воздуха в любом случае также может быть организована, как уже описано в других воплощениях.

Как уже описано в других воплощениях, снабжение воздухом дополнительных нижних отверстий 418 можно обеспечить через нижние зоны 432 промежуточного пространства, в которые, в свою очередь, поступает тот же верхний воздушный поток (как показано на левой стороне Фиг. 9) или также отдельный поток (как показано на правой стороне на Фиг. 9). Излучающие элементы 450 (не показаны) также могут обеспечены на стенке 417 в этих нижних зонах. На данном этапе очевидно, как достигают ранее определенных целей. Таким образом, конструкция печи в значительной степени упрощена, и по существу состоит из внешней конструкции и внутренней конструкции, которые в основном являются цилиндрическими, с несколькими перегородками и промежуточными пространствами.

Циркуляция горячего воздуха облегчается, без потребности в сложных каналах или внутренних отклоняющих пластинах, облегчается теплоизоляция и, если требуется, можно обеспечить различные возможности для циркуляции воздуха в зависимости от конкретных требований установки, при быстрой или простой модификации. Излучающую поверхность также оптимизируют относительно внутреннего объема.

Как понятно специалисту в данной области техники, посредством конструкции печи в соответствии с изобретением легко обеспечить модульные сегменты или модули 19, которые, будучи расположены друг за другом и соединены с помощью крепежных систем (например, болтов и фланцев), дают возможность быстрого сооружения печей различной длины, для этого требуется только соединить между собой внутренние стенки, внешние стенки и поперечные перегородки соседних модулей.

Каждый модуль также может иметь торец, снабженный стенкой для замыкания краев цилиндрических стенок, в которой обеспечены сквозные отверстия для соединения соответствующих промежуточных пространств со следующим модулем в ряду. Более того, модуль с торцевой стенкой, закрытой между краями цилиндрических стенок (как показано на Фиг. 1) также может быть обеспечен на двух торцах туннеля.

Очевидно, что приведенное выше описание воплощения, в котором используют принципы настоящего изобретения, представлено в качестве примера реализации изобретения, и следовательно, оно не ограничивает области защиты изобретения. Например, система транспортировки может отличаться от описанной и показанной системы. Кроме того, размеры и пропорции различных элементов могут быть изменены в зависимости от конкретных требований. Например, на Фиг. 2 и 5 представлен кузов автомобиля в качестве обрабатываемой детали, и туннель соответственно сконструирован для вмещения данного кузова, но следует понимать, что размеры могут быть изменены в случае других деталей. Стенки также могут быть сформированы из сегментов, которые более или менее прямолинейны так, что приближаются к цилиндрической поверхности. Если требуется, часть решений, показанных в некоторых описанных воплощениях, также может быть использована в других описанных воплощениях, как может легко представить специалист в данной области техники.

Следует понимать, что хотя для простоты упоминают цилиндрические стенки, в данном случае «цилиндрические стенки» следует также понимать как стенки, сформированные из сегментов, которые являются более или менее прямолинейными, так, что приближаются к цилиндрической поверхности.

Как показано с помощью примера на Фиг. 10 и применимо для всех воплощений описанной печи, внешняя стенка также может быть выполнена плоской в нижней зоне, которая опирается на горизонтальную поверхность и служит опорой для пути перемещения, чтобы дополнительно упростить конструкцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЫШЛЕННАЯ ТУННЕЛЬНАЯ ПЕЧЬ | 2013 |

|

RU2631433C2 |

| КРЫШКА КЛАПАННОГО ТИПА ДЛЯ РЕЗЕРВУАРА РАСПЫЛИТЕЛЬНОГО ПИСТОЛЕТА | 2003 |

|

RU2361682C2 |

| БАТАРЕЯ С РАСПЛАВЛЕННЫМ НАТРИЕМ И ПЕРЕГОРОДКА ДЛЯ БАТАРЕИ С РАСПЛАВЛЕННЫМ НАТРИЕМ | 2016 |

|

RU2686089C1 |

| ЗВЕНЬЕВАЯ ЦЕПЬ ДЛЯ ЦЕПНЫХ КОНВЕЙЕРОВ И ЕЕ ГОРИЗОНТАЛЬНЫЕ ЦЕПНЫЕ ЗВЕНЬЯ | 2010 |

|

RU2499755C2 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ АЭРОЗОЛЯ | 2022 |

|

RU2831273C2 |

| КАРТРИДЖ И УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ АЭРОЗОЛЯ, СОДЕРЖАЩЕЕ ТАКОЙ КАРТРИДЖ | 2022 |

|

RU2830108C2 |

| СИСТЕМА РЯДНОГО КОММУТАЦИОННОГО ШКАФА | 2015 |

|

RU2665472C1 |

| МУЛЬТИЦИКЛОННОЕ ПЫЛЕОТДЕЛЯЮЩЕЕ УСТРОЙСТВО ПЫЛЕСОСА | 2007 |

|

RU2362477C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ АЭРОЗОЛЯ (ВАРИАНТЫ) | 2022 |

|

RU2829096C2 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ АЭРОЗОЛЯ | 2022 |

|

RU2839354C2 |

Изобретение относится к промышленной туннельной печи для запекания и/или сушки краски на деталях (15). Печь содержит внешнюю стенку (11, 111, 211, 311), туннель (12), имеющий загрузочный конец и противоположный ему разгрузочный конец и выполненный с возможностью перемещения детали (15) от загрузочного конца в разгрузочный конец туннеля посредством конвейерной линии (13), расположенной вдоль туннеля. Внешняя стенка (11, 111, 211, 311) выполнена в форме цилиндра по меньшей мере в части, которая не является нижней зоной, с осью, параллельной направлению перемещения деталей (15), при этом печь имеет по меньшей мере одну внутреннюю стенку (17, 117, 217, 317), выполненную в форме цилиндра вдоль по меньшей мере дуги цилиндра, внутренняя поверхность которой образует стороны туннеля (12), причем во внутренней стенке (17, 117, 217, 317) выполнены входные отверстия (18, 118, 218, 318) для поступления в туннель горячего воздуха, причем между внутренней стенкой (17, 117, 217, 317) и внешней стенкой (11, 111, 211, 311) образовано по меньшей мере одно промежуточное пространство (30, 130, 230, 330) для циркуляции горячего воздуха, поступающего в туннель (12) через входные отверстия (18, 118, 218, 318) и/или выходящего из туннеля (12). При этом внутренняя стенка (17, 117, 217, 317), выполненная в форме цилиндра вдоль по меньшей мере дуги цилиндра, расположена со смещением вниз относительно внешней стенки (11, 111, 211, 311), выполненной в форме цилиндра по меньшей мере в части, которая не является нижней зоной, с осью, параллельной направлению перемещения деталей (15), а промежуточное пространство (30, 130, 230, 330) между внутренней стенкой (17, 117, 217, 317) и внешней стенкой (11, 11, 211, 311) выполнено с поперечным сечением в форме буквы С, которое шире в верхней части печи и конусообразно сужается к низу печи. Технический результат заключается в обеспечении менее сложной конструкции печи, которая является более эффективной. 17 з.п. ф-лы, 10 ил.

1. Промышленная туннельная печь для запекания и/или сушки краски на деталях (15), содержащая внешнюю стенку (11, 111, 211, 311), туннель (12), имеющий загрузочный конец и противоположный ему разгрузочный конец и выполненный с возможностью перемещения детали (15) от загрузочного конца в разгрузочный конец туннеля посредством конвейерной линии (13), расположенной вдоль туннеля, отличающаяся тем, что внешняя стенка (11, 111, 211, 311) выполнена в форме цилиндра по меньшей мере в части, которая не является нижней зоной, с осью, параллельной направлению перемещения деталей (15), при этом печь имеет по меньшей мере одну внутреннюю стенку (17, 117, 217, 317), выполненную в форме цилиндра вдоль по меньшей мере дуги цилиндра, внутренняя поверхность которой образует стороны туннеля (12), причем во внутренней стенке (17, 117, 217, 317) выполнены входные отверстия (18, 118, 218, 318) для поступления в туннель горячего воздуха, причем между внутренней стенкой (17, 117, 217, 317) и внешней стенкой (11, 111, 211, 311) образовано по меньшей мере одно промежуточное пространство (30, 130, 230, 330) для циркуляции горячего воздуха, поступающего в туннель (12) через входные отверстия (18, 118, 218, 318) и/или выходящего из туннеля (12), при этом внутренняя стенка (17, 117, 217, 317), выполненная в форме цилиндра вдоль по меньшей мере дуги цилиндра, расположена со смещением вниз относительно внешней стенки (11, 111, 211, 311), выполненной в форме цилиндра по меньшей мере в части, которая не является нижней зоной, с осью, параллельной направлению перемещения деталей (15), а промежуточное пространство (30, 130, 230, 330) между внутренней стенкой (17, 117, 217, 317) и внешней стенкой (11, 11, 211, 311) выполнено с поперечным сечением в форме буквы С, которое шире в верхней части печи и конусообразно сужается к низу печи.

2. Печь по п.1, отличающаяся тем, что во внутренней стенке (117, 217, 317) выполнены отверстия (124, 224, 324) для выхода горячего воздуха из туннеля (12).

3. Печь по п.1, отличающаяся тем, что внутренняя стенка (17) выполнена прерывистой для образования в нижней части туннеля (12) канала (33), в котором расположена конвейерная линия (13).

4. Печь по п.1, отличающаяся тем, что между внутренней стенкой (17, 117) и внешней стенкой (11, 111) выполнены перегородки (26, 27, 31, 127) для разделения на зоны промежуточного пространства (30, 130, 230, 330), ограниченного указанными стенками.

5. Печь по п. 4, отличающаяся тем, что перегородки (26, 27, 31, 127) содержат элементы в форме решеток и/или снабжены фильтрами для обеспечения возможности прохождения воздуха между указанными зонами.

6. Печь по п.5, отличающаяся тем, что перегородки выполнены в виде по меньшей мере верхних перегородок (27), образующих по меньшей мере одну первую верхнюю зону (29) в промежуточном пространстве (30, 130, 230, 330) для входа воздуха из свода туннеля.

7. Печь по п.4 или 6, отличающаяся тем, что дополнительно содержит две верхние перегородки, каждая из которых расположена в промежуточном пространстве (30, 130, 230, 330) с возможностью прохождения сквозь них горячего воздуха, направленного в отверстия (124, 224, 324) для выхода горячего воздуха из туннеля (12), выполненные во внешней стенке (11, 111, 211, 311).

8. Печь по п.7, отличающаяся тем, что перегородки выполнены по меньшей мере в виде нижних перегородок (31), образующих по меньшей мере нижнюю зону (32) промежуточного пространства, причем нижняя зона (32) включает соответствующие входные отверстия (18) для выпуска горячего воздуха в туннель (12).

9. Печь по п.5 или 8, отличающаяся тем, что она дополнительно снабжена по меньшей мере двумя нижними перегородками (31), каждая из которых выполнена внутри промежуточного пространства (30, 130, 230, 330) для отделения указанной нижней зоны (32) для обеспечения возможности входа дополнительного потока горячего воздуха, направляемого в указанные соответствующие входные отверстия (18) для выпуска горячего воздуха в туннель (12).

10. Печь по п.1, отличающаяся тем, что промежуточные пространства (30, 130, 230, 330) расположены по сторонам конвейерной линии (13) для принятия потока горячего воздуха, направляемого во входные отверстия (18, 38) для выпуска горячего воздуха в туннель.

11. Печь по п.1, отличающаяся тем, что внутренняя стенка (17, 117, 217, 317) выполнена из панелей, свод туннеля (12) выполнен с выходным отверстием для горячего воздуха, образованным в панели или в части внутренней стенки (17, 117, 217, 317), при этом выходное отверстие для горячего воздуха выполнено в виде пазов (24, 124, 224, 324) для выхода горячего воздуха из туннеля.

12. Печь по п.1, отличающаяся тем, что она выполнена из модулей, разделенных по оси туннеля (12) на модульные элементы (19), собранные с обеспечением непрерывности, при этом каждый модульный элемент включает соответствующую секцию туннеля (12) промежуточного пространства (30, 130, 230, 330) и первой и второй стенки каждого модульного элемента (19).

13. Печь по п.1, отличающаяся тем, что внешняя стенка (11, 111, 211, 311) содержит теплоизоляционный слой (21).

14. Печь по п.1, отличающаяся тем, что внутренняя стенка (17, 117, 217, 317) содержит излучающие элементы (450).

15. Печь по п.1, отличающаяся тем, что указанные детали (15) выполнены в виде кузовов автотранспортных средств.

16. Печь по п.1, отличающаяся тем, что внешняя стенка (11, 111, 211, 311) выполнена в форме цилиндра в нижней зоне.

17. Печь по п.1, отличающаяся тем, что горячий воздух, направляемый в туннель, поступает в промежуточное пространство (30, 130, 230, 330) из нижней зоны промежуточного пространства.

18. Печь по п. 1, отличающаяся тем, что горячий воздух, направляемый в туннель, поступает в промежуточное пространство (30, 130, 230, 330) из верхней зоны промежуточного пространства.

| US 4635381 A1, 13.01.1987 | |||

| Туннельная печь | 1930 |

|

SU33079A1 |

| Туннельная муфельная печь | 1932 |

|

SU28150A1 |

| Тоннельная печь | 1931 |

|

SU31369A1 |

| JP 2000193371 A, 14.07.2000 | |||

| DE 3538122 C1, 27.11.1986. | |||

Авторы

Даты

2021-04-12—Публикация

2013-03-28—Подача