Изобретение относится к горному делу, а именно к технике безопасности при отработке месторождений горючих полезных ископаемых, и может быть использовано при оценке взрывоопасности отложений смеси угольной и инертной сланцевой пыли, нанесенной в качестве профилактического мероприятия в горных выработках шахт, разрабатывающих пласты, опасные по взрывам угольной пыли.

Пыль большинства марок углей за исключением антрацитов относится к опасной по взрывам и в качестве профилактического противовзрывного мероприятия применяется осланцевание или инертизация. При этом осевшую в выработке угольную пыль смешивают с негорючей пылью на основе известняка (доломита) с гидрофобными добавками по ГОСТ Р 51569-2000 (Пыль инертная). Пыль инертная имеет дополнительное название - сланцевая пыль, а процесс ее смешивания с угольной пылью для нейтрализации взрывчатых свойств называется осланцеванием.

Сланцевая пылевзрывозащита предусмотрена действующими нормативами: Правилами безопасности (утверждены Приказом Ростехнадзора от 31.10.2016 №449), Инструкциями по борьбе с пылью и пылевзрывозащите. Первоначально для каждого угольного пласта нормативно определяется норма осланцевания - минимально допустимое содержанием негорючих частиц в смеси, при котором пыль будет не взрывчатой (N). После выполнения операции осланцевания осуществляется контроль качества работ, который сводится к определению фактически полученного содержания негорючей (сланцевой) пыли в смеси (Nфакт.). Вывод о качестве осланцевания делают на основании сравнения фактического значения Nфакт и требуемого N, при этом должно выполняться соотношение Nфакт ≥ N.

Известны способы для контроля качества нейтрализации взрывчатых свойств пыли (или качества осланцевания), основанные на 3-х физических принципах измерений: оптическом, радиоизотопном и химическом.

Известен способ контроля качества осланцевания горных выработок по содержанию инертной пыли (авторское свидетельство СССР №420790, кл. E21F 5/00, опубликовано 25.03.1974 г., БИ №11). Сущность способа заключается в том, что отобранную пробу пыли размещают на подложке и направляют на нее луч света, а отраженный поток улавливают с помощью фотоэлемента и преобразованный сигнал анализируется в измерительном блоке. Параметры отраженного пылью луча света зависят от соотношений в пробе инертной (светлой) и угольной (темной) пыли.

Недостатком данного способа является сложность конструкции, необходимость настройки прибора на каждую марку угля и каждый угольный пласт. Промышленно выпускаемые приборы на оптическом принципе действия: CDEM-1000 (США), FotoPylox (Польша). В РФ приборы на оптическом принципе измерений не нашли промышленного применения.

Известен способ определения содержания негорючих веществ в смеси угольной и инертной пыли (авторское свидетельство СССР №1711049, кл. G01N 23/22, опубликовано 7.02.1992 г., БИ №5).

Способ включает облучение исследуемой и двух калибровочных образцов бета-излучением, регистрацию обратно-рассеянного бета-излучения и определение содержания негорючих веществ по полученным данным. В качестве одного из калибровочных образцов используют эквивалентную меру массовой доли негорючих веществ, изготовленную из однородного твердого материала. В качестве другого - пробу инертной пыли, применяемую для осланцевания данной горной выработки.

Основным недостатком известного радиоизотопного способа является его низкая точность, особенно при работе с влажной пылью (до ±20%). При работе с приборами, основанными на данном принципе, возникают большие сложности в метрологическом обеспечении, а также необходимость применения специальных режимов работы и утилизации радиоактивных материалов. Данные приборы не нашли практического применения в угольной промышленности.

Известен способ оценки качества профилактической обработки отложений угольной пыли (патент РФ №2249816, МПК G01N 31/00(2000.01), опубликован 10.04.2005, Бюл. №10), основанный на химических реакциях разложения веществ кислотой и принятый за прототип предлагаемого способа.

Сущность способа состоит в размещении отобранной пробы пыли в герметичный сосуд (колбу) и воздействии на нее лимонной кислоты, вступающей в химическую реакцию с известняковой составляющей пробы с выделением диоксида углерода при одновременной обработке пробы этиловым спиртом, а содержание негорючих частиц в пробе определяется по количеству выделившегося диоксида углерода.

Недостатками химического способа являются:

- наличие периода неопределенности, во время которого колба с кислотой и помещенным в нее пробоотборником должна быть вставлена непосредственно в прибор. В этот период реакция химического разложения известняка уже началась, а измерения еще не проводятся. Длительность данного периода не определена, что отражается на точности измерений;

- сложность конструкции, предусматривающая наличие герметизирующих устройств (резьба или муфта из упругого материала) между камерой и каналом, наличие датчика расхода газа, а также наличие химических веществ (соляная или лимонная кислота, этиловый спирт), находящихся в съемном сосуде;

- необходимостью замены колб и химических реагентов для каждого измерения.

Предложен термогравиметрический способ оценки качества осланцевания горных выработок, основанный на исследованиях процессов термического разложения смесей известняка с углем в различных соотношениях от 0% угольной пыли до 100% угольной пыли в смеси.

Методы термического анализа достаточно отработаны, имеется серийно выпускаемое оборудование (термовесы), практически доказана высокая точность их результатов1 (1 Уэндландт У. Термические методы анализа. - М.: Мир, 1978. - 526 с.). Основные термины, характеристики и характерные точки процессов термического анализа определены в ГОСТ Р 53293-2009.

Предлагаемый термогравиметрический способ отличается от известных ранее способов:

- отсутствием оптических датчиков с системой распознавания интенсивности отраженного света;

- отсутствием радиоактивных материалов в измерительных устройствах;

- отсутствием химических реагентов и емкостей для проведения химических реакций;

- отсутствием необходимости герметизации пробы для улавливания и измерения объема выделяющегося газа при химическом разложении пробы, отсутствием датчика расхода газа, а также отсутствие периода неопределенности - времени установки съемной пробирки с реагентом и пробой в прибор, когда химическая реакция уже началась, а измерения еще не проводятся;

- отсутствием расходных либо сменяемых материалов.

Основным преимуществом предложенного способа является высокая точность оценки, возможность проведения ее в сжатые сроки и безопасность для обслуживающего персонала за счет отсутствия опасных радиоизотопных либо химических материалов. Точность измерений не зависит от степени метаморфизма углей, влажности и зольности пробы. Термоаналитические зависимости используемые в методе позволяют проводить определения ряда дополнительных параметров (например численное определение влажности образца), что существенно уточняет процесс отнесения образца пыли к неопасным по взрывам.

Сущность заявляемого способа заключается в том, что в термогравиметрическом способе оценки качества осланцевания горных выработок, включающем отбор проб шахтной пыли с последующим определением процентного содержания в смеси добавок инертной (сланцевой) пыли и сравнением с нормой осланцевания выработки, пробу пыли помещают в приемную емкость термовесов и проводят одновременный изотермический нагрев при температуре выше критической и фиксацию изменения массы образца путем периодического взвешивания, а содержание негорючих добавок сланцевой пыли определяют по характерным точкам термоаналитических зависимостей.

При применении термогравиметрического способа производят отбор проб отложившейся в выработках угольной пыли. Проба содержит смесь «уголь-известняк» (далее - смесь). Пробу помещают в термогравиметрический блок, состоящий из нагревательного элемента и весов (термовесов). На термовесах в процессе нагревания пробы на первом этапе происходит удаление влаги, далее следует этап термического разложение угольных составляющих смеси (выход летучих из угля) и на завершающем этапе происходит термическое разложение известняка СаСО3 на негашенную известь СаО и углекислый газ СO2 (выход летучих из СаСО3). В ходе термического разложения смеси масса пробы, первоначально принятая за 100%, уменьшается. Момент времени, при котором масса перестает уменьшаться, считается временем полного термического разложения смеси Т, сек. Это время различно для различного содержания известняка в смеси и составляет от 1 до 5 минут при изотермическом режиме нагрева с температурой выше критической по отношению к известняку. Проведенные исследования показали, что по времени термического разложения Т с высокой точностью определяется процентное содержание известняка в пробе.

Техническим результатом предлагаемого термогравиметрического способа является повышение оперативности и точности контроля качества осланцевания горных выработок.

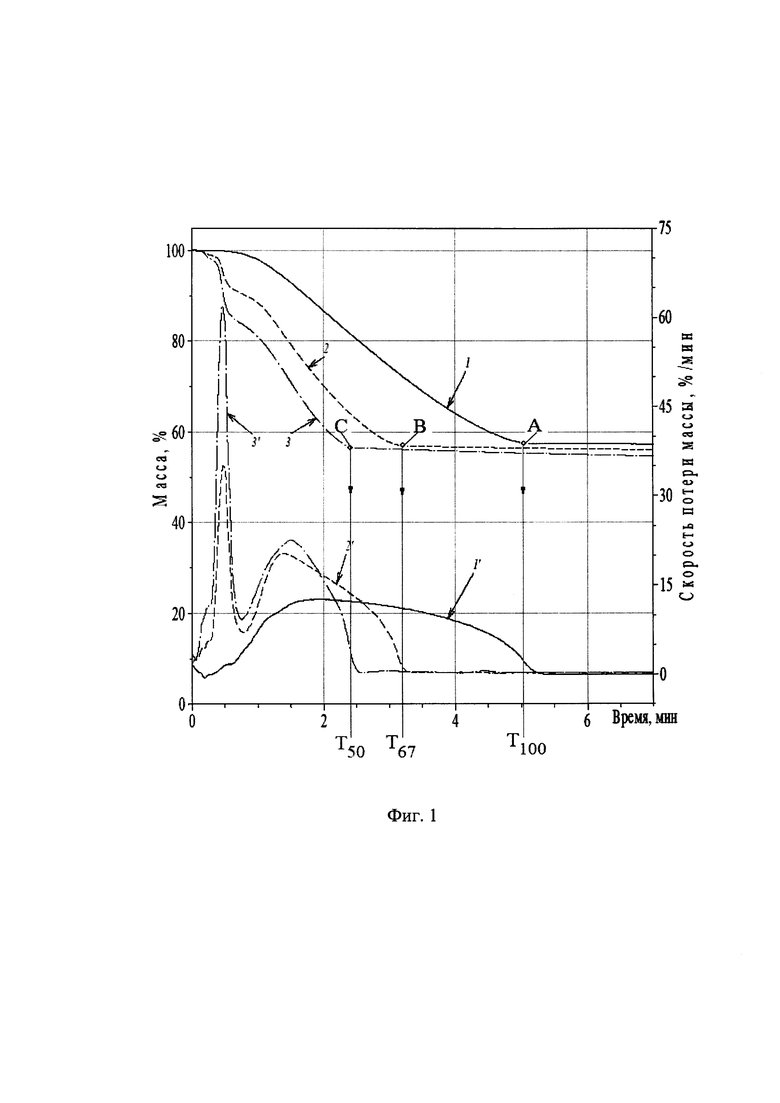

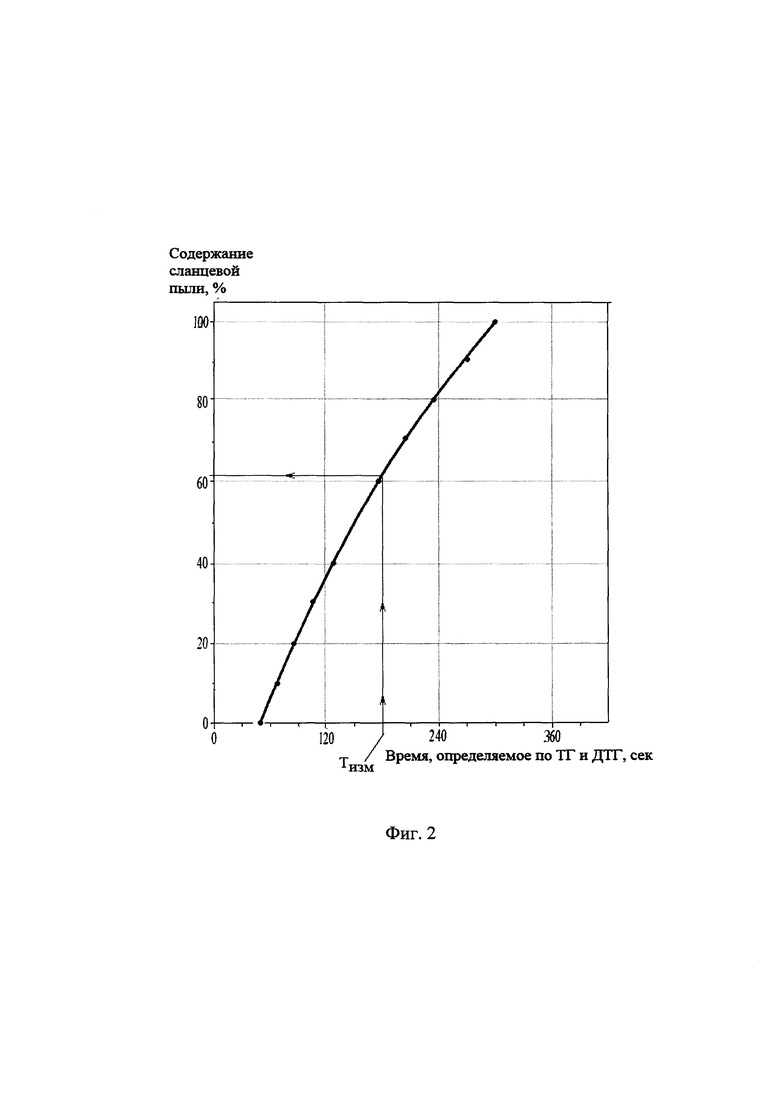

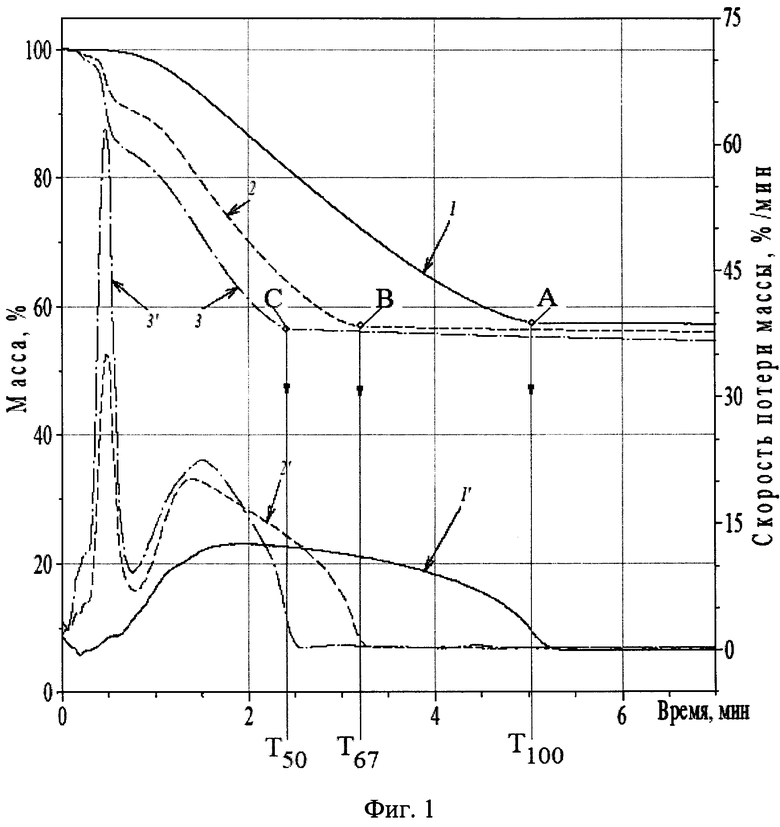

Сущность изобретения поясняется примером его выполнения и графическими изображениями (фиг. 1 и фиг. 2), где приведены два основных этапа: определение Тизм - времени полного термического разложения образца (фиг. 1) по характерной точке термоаналитических зависимостей (далее - время термодеструкции) и оценка содержания карбонатной пыли в отобранной пробе по времени Тизм (фиг. 2).

Пример.

Для каждого испытуемого образца пыли при термогравиметрическом анализе (по ГОСТ Р 53293-2009) строятся характерные термоаналитические кривые: ТГ-кривая (или функция потери массы во времени) и ДТГ-кривая (или функция скорости потери массы).

На фиг. 1 представлены термоаналитические зависимости для 3-х смесей угольной и известняковой пыли:

образец №1 - 100% известняк (кривые ТГ и ДТГ соответственно 1 и 1');

образец №2 - 67% известняка и 33% угля (кривые 2 и 2');

образец №3 - 50% известняка и 50% угля (кривые 3 и 3').

В верхней части фиг. 1 ТГ кривые с номерами 1, 2, 3 имеют характерные точки А, В, С, обозначающие время термодеструкции, когда снижение массы образца прекратилось. При переходе по стрелкам на ось абсцисс получаются значения времени Тх, где нижний индекс («х») соответствует содержанию сланцевой пыли в пробе: Т100; Т67, Т50. Расположенные в нижней части фиг. 1 ДТГ кривые (1', 2', 3') позволяют уточнить окончание процесса термического разложения.

Как видно из фиг. 1, чем выше содержание СаСО3, тем дольше идет процесс термического разложения смеси «известняк-уголь», поэтому имеет место выражение:

В общем случае экспериментально определяется зависимость величины фактического содержания негорючих составляющих в пробе пыли2 (2 В общем случае вводится поправка на природную зольность и влажность пробы) в виде функции от времени Т:

Значения функции (2) экспериментально определяются с шагом 5-10% (таблица 1) или в виде аппроксимированной функциональной зависимости (фиг. 2).

По предложенному методу после размещения образца пыли на термовесах и применению необходимого режима нагрева определяется время термодеструкции Тизм (для приведенного примера на фиг. 2 Тизм = 160 сек). Далее по фиг. 2 при переходе по стрелке рассчитывается Nфакт - содержание сланцевой пыли в исследуемой пробе.

В примере на фиг. 2 Nфакт = 61,5%.

Осуществимость предложенного способа продемонстрирована непосредственными результатами, представленными на фиг. 1 и фиг. 2, выполненных для смесей сланцевой пыли (сланцевая пыль, произведенная по ГОСТ Р 51569-2000) и угольной пыли энергетического угля марки «Д» шахт Кузбасса.

Реализация способа будет востребована для всех угольных шахтах, опасных по газу и взрывам угольной пыли.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения содержания негорючих веществ в смеси угольной и инертной пыли | 1989 |

|

SU1711049A1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ПРОФИЛАКТИЧЕСКОЙ ОБРАБОТКИ ОТЛОЖЕНИЙ УГОЛЬНОЙ ПЫЛИ | 2003 |

|

RU2249816C1 |

| СПОСОБ ОЦЕНКИ ВЗРЫВООПАСНОСТИ ОТЛОЖЕНИЙ УГОЛЬНОЙ ПЫЛИ В ГОРНЫХ ВЫРАБОТКАХ | 2002 |

|

RU2230909C2 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА БОЛОТНЫХ ЖЕЛЕЗНЫХ РУД | 2000 |

|

RU2188409C2 |

| КОМПОЗИЦИЯ СПЕКАЮЩЕЙ ДОБАВКИ | 2023 |

|

RU2817965C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ОСЛАНЦЕВАНИЯ ГОРНЫХ ВЫРАБОТОК | 1971 |

|

SU420790A1 |

| Состав для предупреждения распространения взрывов пылегазовых смесей в шахтах | 1991 |

|

SU1828497A3 |

| Способ предупреждения и локализации взрывов угольной пыли в шахтах | 1978 |

|

SU769020A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛЕВОГО СООТНОШЕНИЯ КОМПОНЕНТОВ В ДВУХКОМПОНЕНТНЫХ ПОЛИМИНЕРАЛЬНЫХ ГЛИНИСТЫХ СМЕСЯХ | 2005 |

|

RU2284516C1 |

| УСТРОЙСТВО ДЛЯ ОСЛАНЦЕВАНИЯ ГОРНЫХ ВЫРАБОТОК | 2019 |

|

RU2729084C1 |

Изобретение относится к технике безопасности при отработке месторождений горючих полезных ископаемых и может быть использовано при оценке взрывоопасности отложений смеси угольной и инертной сланцевой пыли. Техническим результатом является повышение оперативности и точности контроля качества осланцевания горных выработок. Термогравиметрический способ включает отбор проб шахтной пыли с последующим определением процентного содержания в смеси добавок инертной (сланцевой) пыли и сравнением с нормой осланцевания выработки. Пробу пыли помещают в приемную емкость термовесов. Проводят одновременный изотермический нагрев при температуре термического разложения. Фиксируют изменения массы образца путем периодического взвешивания. Содержание негорючих добавок сланцевой пыли определяют по характерным точкам полученных термоаналитических зависимостей. 2 ил., 1 табл.

Термогравиметрический способ оценки качества осланцевания горных выработок, включающий отбор проб шахтной пыли с последующим определением процентного содержания в смеси добавок инертной – сланцевой - пыли и сравнением с нормой осланцевания выработки, отличающийся тем, что пробу пыли помещают в приемную емкость термовесов и проводят изотермический нагрев при температуре термического разложения образца и фиксацию изменения массы образца путем периодического взвешивания, а процентное содержание негорючих добавок сланцевой пыли определяют на основании времени полного термического разложения смеси уголь-инертная пыль.

| Способ определения содержания негорючих веществ в смеси угольной и инертной пыли | 1989 |

|

SU1711049A1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПРИБОРОВ И ЭЛЕМЕНТОВ СИСТЕМ АЭРОГАЗОВОГО И ПЫЛЕВОГО КОНТРОЛЯ ШАХТНОЙ АТМОСФЕРЫ | 2008 |

|

RU2403393C2 |

| RU | |||

Авторы

Даты

2021-04-23—Публикация

2020-05-28—Подача