Изобретение относится к методу термоаналитического определения составов смесей и может быть использовано в заводских условиях для определения соотношения компонентов в двухкомпонентных полиминеральных глинистых смесях.

Физико-технические характеристики искусственных глинистых смесей, используемых в качестве шихты для производства строительных материалов, в значительной мере определяются технологическими и механическими режимами их приготовления, в т.ч. способами дозирования и перемешивания компонентов, последовательностью их введения, т.е. факторами, влияющими в конечном итоге на степень однородности получающихся смесей. Анализ режимов работы наиболее распространенных барабанных шаровых мельниц и многолетний опыт их эксплуатации выявили, что до 40-50% мелющих тел составляют "застойные зоны", не участвующие в активном процессе измельчения; внутримельничные устройства (межкамерные перегородки, кольца, диафрагмы и т.д.) не обеспечивают классифицирующий эффект в процессе измельчения, что приводит к переизмельчению продукта, а в многокомпонентной шихте - к различной степени измельчения минеральных фаз разной твердости (Севостьянов B.C., Редькин Г.М., Ханин С.И. и др. /Энергосберегающие помольные агрегаты с винтовыми энергообменными устройствами. // Строительные материалы, 3, 1995, с.30-31). Указанные особенности технологии измельчения, дефекты весового контроля, трудности правильного выбора смесителя и режима совместного смешивания отдозированных компонентов в смесительном модуле приводят к негомогенности получающихся глинистых смесей и нарушениям заданного долевого соотношения компонентов, что влечет несоблюдение технологического регламента производства.

Известен способ определения соотношения глинистых минералов в результате определения минералогического типа исследуемого материала (Толкачев В.Я., Бердов Г.И., Толкачева Н.П. /Экспресс-методы анализа дисперсных материалов на основе тепловых эффектов // Материалы IV Минского международного форума по тепло- и массообмену. 22-26 мая, 2000 г., т.6 "Тепломассообмен в дисперсных системах", с.74-81). Фиксируя поведение воды в тонких пленках дисперсных систем, определяют минералогический тип глинистого сырья на основе различий в адсорбционной способности по воде для каждого мономинерального компонента (каолинита, гидрослюды, монтмориллонита или полиминерального - содержащего два или три минерала). Минералогический тип исследуемого материала устанавливают по расположению кривой относительных потерь массы (ПМ) данного материала в графическом аналитическом поле, полученном для мономинеральных составляющих, путем построения зависимостей относительной ПМ от температуры с дальнейшим определением соотношения глинистых минералов между собой.

К недостаткам известного способа относится то, что по данным термометрического анализа производится определение только соотношения глинистых минералов между собой в данном и определенном минералогическом типе глинистого сырья, но не долевого соотношения этих типов глинистого сырья в их смесях.

Известен способ термического количественного анализа кор выветривания карбонатитов с определением содержания гетита, сидерита, карбонатапатита путем комплексирования дифференциального термического анализа и термогравиметрии с газовой хроматографией. Если известен стехиометрический состав минерала и процесс его термического разложения, то содержание минерала этим способом подсчитывается по изменению массы образца в температурном интервале термической реакции (Методика комплексного рентгенографического (РКФА) и термического количественного фазового анализа кор выветривания редкометалльных карбонатитов и термического количественного фазового анализа кор выветривания редкометалльных карбонатитов. // Методические рекомендации НСОММИ, №65, М., ВИМС, 1994).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе проводят количественное определение содержания минералов без определения соотношения каждого вида карбонатита в их природных смесях в составе кор выветривания.

Наиболее близким к заявляемому изобретению по совокупности признаков и принятым за прототип является способ полуколичественного определения концентраций кальцита, доломита, магнезита в карбонатной породе путем сочетания методов дифференциального термического и дифференциального термогравиметрического анализов, включающий термоаналитическое исследование многокомпонентной системы указанных карбонатов с определением значений ПМ и последующим расчетом содержания каждого путем сравнения количеств углекислого газа, выделившегося в температурном интервале диссоциации определяемого минерала, с количеством газа, выделяющегося из соответствующего эталона - стандартного образца фазового состава (Оценка качества карбонатного сырья комплексом методов. // Методические рекомендации НСОММИ, №103, М., ВИМС, 1996).

К причинам, препятствующим достижению известным способом указанного ниже технического результата, относится использование величин ПМ каждой фазы лишь для определения ее содержания при невозможности определения долевого содержания каждой карбонатной породы в их смесях.

Задачей изобретения является разработка способа определения долевого соотношения компонентов в двухкомпонентных полиминеральных глинистых смесях с целью экспрессного контроля соблюдения заданного соотношения компонентов при производстве глинистых смесей для предотвращения искажения необходимого соотношения и использования метода в качестве арбитражного при нарушении качества изделий.

Технический результат - уменьшение искажений состава шихты, экспрессность и упрощение определения долевого соотношения компонентов в двухкомпонентных полиминеральных глинистых смесях.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе определения долевого соотношения компонентов в двухкомпонентных полиминеральных глинистых смесях, включающем нагревание и термоаналитическое исследование образцов эталонов и анализируемых глинистых смесей, регистрацию термоаналитических кривых, определение значений потери массы (ПМ) в температурных интервалах, особенность заключается в том, что нагревание образцов проводят со скоростью 10 град/мин, в качестве эталонов используют образцы исходных полиминеральных глин, входящих в состав анализируемой смеси, на термоаналитических кривых которых выделяют температурные интервалы в пределах 20-200°С, 600-800°С и 20-1000°, определяют эталонные значения потери массы ПМэi, затем в таких же интервалах определяют значения потери массы ПМci на термоаналитических кривых анализируемой смеси и для расчета долевого соотношения глин в смеси используют значения ПМэi и ПМci в двух интервалах, где величины ПМci максимальны.

Использование в качестве эталонов исходных полиминеральных глин, входящих в состав смесей, позволяет применять значения потерь массы, взятых в определенных температурных интервалах, в качестве основы для расчета соотношений глин в смесях, причем такие эталонные величины ПМэ можно использовать многократно и к любым смесям, составленным на основе этих исходных компонентов.

Исследования полиминеральных глин общего назначения (монтмориллонит-гидрослюдистых и монтмориллонитовых карбонатсодержащих на основе двенадцати месторождений Российской Федерации) показали, что термические превращения глинистых фаз (монтмориллонит-гидрослюдистого минерального комплекса) протекают с максимальными значениями ПМ в температурном интервале 20-200°С (дегидратация), а карбонатных фаз (кальцита, доломита) - в интервале 600-800°С (диссоциация). Именно в этих интервалах достигается максимальное соответствие численных значений ПМ содержанию термогравиактивных породообразующих минеральных фаз, что позволяет использовать указанные интервалы для определения соотношения компонентов полиминеральных смесей. При этом величина общей (интегральной) ПМ в интервале 20-1000°С отражает состав всех породообразующих минеральных фаз полиминеральной глины, интегрируя процессы дегидратации, дегидроксилизации монтмориллонит-гидрослюдистого комплекса и диссоциации карбонатного. Поэтому использование общей ПМ является обязательным. По указанным причинам при заданных условиях эксперимента все три выбранных интервала (20-200°С, 600-800°С и 20-1000°С) отражают реально существующие и фиксируемые значениями ПМэi, количества и соотношения глинистых и карбонатных фаз внутри каждого исходного компонента.

Максимальное протекание термических превращений в выделенных температурных интервалах обеспечивается путем нагревания навески пробы с постоянной и одинаковой скоростью 10 град/мин.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Примеры осуществления способа.

Пример №1

Испытания образцов глин и смесей на их основе проводят на широко распространенном венгерском дериватографе марки 3425-1500-ОД при следующих условиях эксперимента: чувствительность термовесов - 100 мг, режимы регистрации кривых дифференциального термического (ДТА) и дифференциального термогравиметрического (ДТГ) анализов - 1/5, навески проб - от 200 до 300 мг, нагрев до 1000°С со скоростью 10°/мин.

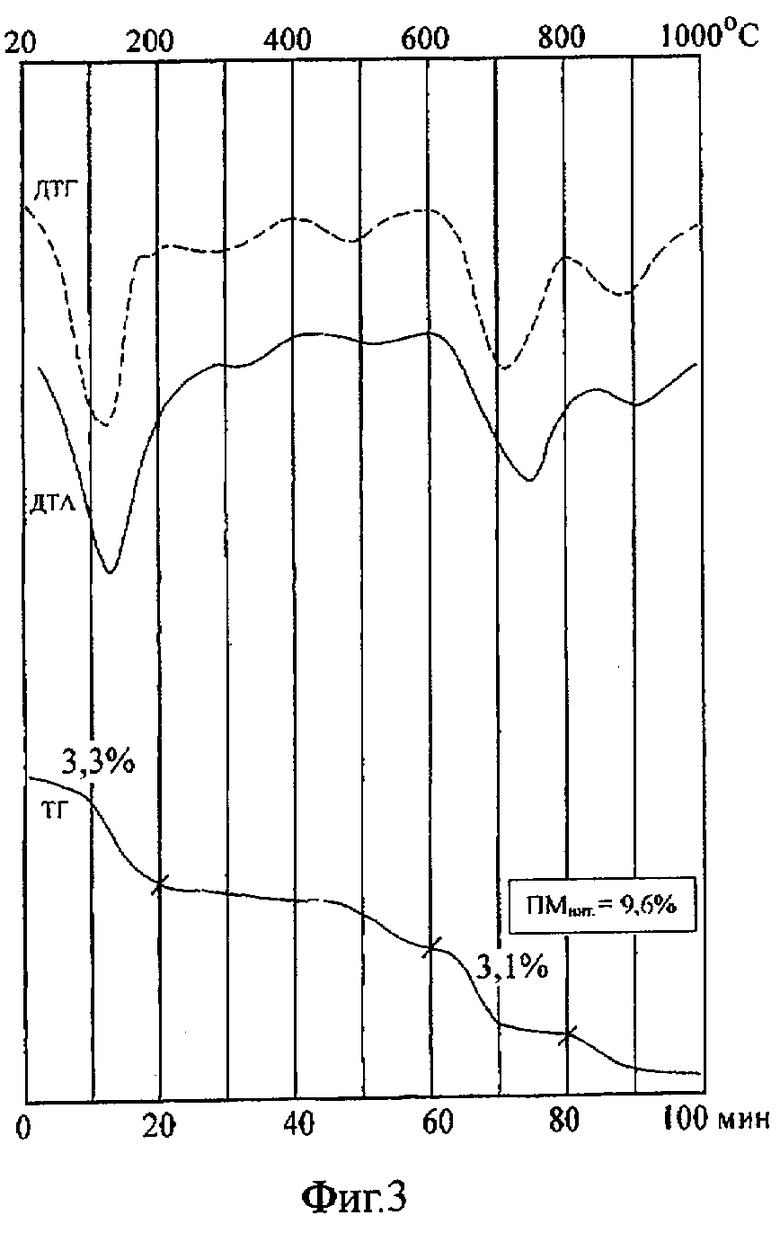

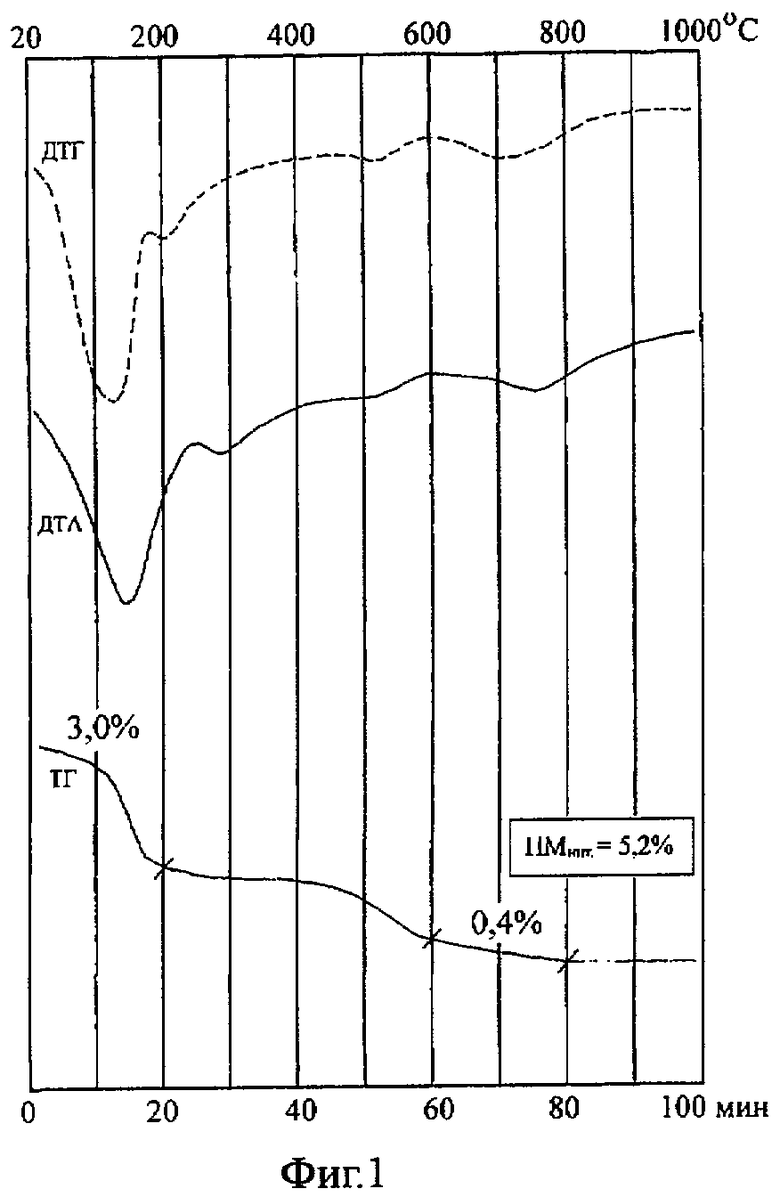

Навеску 200-300 мг образца полиминеральной глины №1 Кощаковского месторождения нагревают до 1000°С со скоростью 10 град/мин, регистрируют термоаналитические кривые (фиг.1), на которых выделяют температурные интервалы 20-200°С, 600-800°С и 20-1000°С, в них определяют эталонные значения потери массы Пмэ1 20-200, ПМэ1 600-800 и ПМэ1 20-1000. Результаты определений представлены в таблице 1.

Пример №2

Исследования проводят по примеру 1 с тем отличием, что в качестве второго эталонного образца используют карбонатсодержащую светложгущуюся глину №2 Максимковского месторождения. Результаты определения значений потери массы этого эталона ПМэ2 20-200, ПМэ2 600-800 и ПМэ2 20-1000 по термоаналитическим кривым (фиг.2) в выделенных интервалах также приведены в таблице 1.

Пример №3

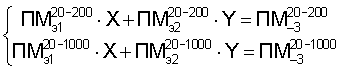

Для оценки неизвестного долевого соотношения исходных компонентов исследования проводят по примеру №1 с тем отличием, что в качестве анализируемого образца используют двухкомпонентную смесь №3, составленную из глин Кощаковского и Максимковского месторождений, на термоаналитических кривых (фиг.3) выделяют интервалы 20-200°С, 600-800°С и 20-1000°С, в которых определяют значения потери массы анализируемой смеси ПМс3 20-200, ПМс3 600-800 и ПМс3 20-1000, представленные в таблице 1. Из трех экспериментально определенных значений ПМс3 смеси №3 (3,3; 3,1 и 9,6%) выбирают два максимальных по абсолютной величине (значение ПМс3 20-200=3,3% и значение ПМс3 20-1000=9,6%) и составляют систему уравнений для двух указанных интервалов, где Х - доля кощаковской глины №1, Y - доля максимковской глины №2 в составе анализируемой смеси с неизвестным соотношением:

где ПМэ1 20-200, ПМэ2 20-200, ПМс3 20-200 и ПМэ1 20-1000, ПМэ2 20-1000, ПМс3 20-1000 - величины ПМ исходных (эталонных) образцов №1, №2 и анализируемой смеси №3 в интервалах 20-200°С и 20-1000°С соответственно.

При подстановке указанных значений из таблицы 1 получается следующая система уравнений:

решение которой дает значения Х=0,8 и Y=0,2, что соответствует 80% исходного образца №1 и 20% исходного образца №2.

Пример №4

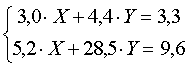

Для контрольной проверки соблюдения заданного долевого соотношения исходных компонентов исследования проводят по примеру №1 с тем отличием, что в качестве анализируемого образца используют двухкомпонентную смесь №4, составленную из глин Кощаковского и Максимковского месторождений с известным соотношением исходных компонентов (60/40), на термоаналитических кривых (фиг.4) выделяют интервалы 20-200°С, 600-800°С и 20-1000°C, в которых определяют значения потери массы анализируемой смеси ПМс4 20-200, ПМс4 600-800 и ПМс4 20-1000 представленные в таблице 1. Из трех экспериментально определенных значений ПМс4 смеси №4 (3,0; 5,5 и 14,2%) выбирают два максимальных по абсолютной величине (значение ПМс4 600-800=5,5% и значение ПМс4 20-1000=14,2%). Для проверки соответствия реального соотношения компонентов заданному составу производят теоретический расчет значений ПМс4 600-800 и ПМс4 20-1000 для двух указанных интервалов:

где ПМс4 600-800 и ПМс4 20-1000 - расчетные (т.е. ожидаемые в эксперименте) величины ПМci анализируемой смеси №4; ПМэ1 600-800, ПМэ2 600-800 и ПМэ1 20-1000, ПМэ2 20-1000 - измеренные величины ПМэi исходных (эталонных) образцов №1, №2 в интервалах 600-800°С и 20-1000°С соответственно. Коэффициенты 0,6 и 0,4 отражают заданные доли исходных образцов №1 и №2.

При подстановке в систему уравнений эталонных значений из таблицы получается следующая система уравнений:

Экспериментально измеренные значения ПМс4 600-800 и ПМс4 20-1000 равны соответственно 5,5 и 14,2% масс. Хорошее совпадение (с точностью 5,5% отн. и 2,1% отн.) измеренных (5,5 и 14,2%) и расчетных (5,2 и 14,5%) величин подтверждает точное соблюдение заданного соотношения компонентов в искусственной смеси №4.

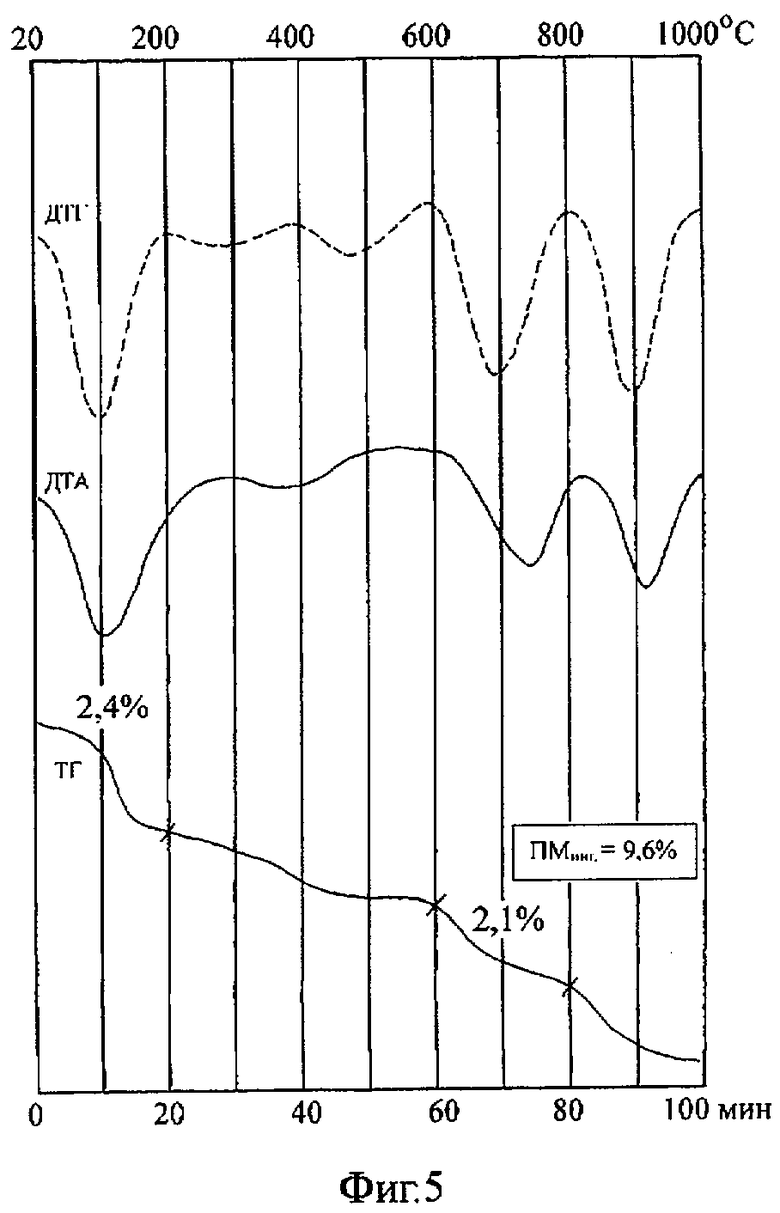

Пример №5

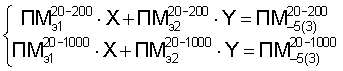

Для оценки неизвестного долевого соотношения исходных компонентов исследования проводят по примеру №3 с тем отличием, что смесь №3 нагревают со скоростью 20°/мин. На термоаналитических кривых (фиг.5) выделяют интервалы 20-200°С, 600-800°С и 20-1000°С, в которых определяют значения потери массы анализируемой смеси ПМс5(3) 20-200, ПМс5(3) 600-800 и ПМс5(3) 20-1000, представленные в таблице 1. Из трех экспериментально определенных значений ПМс5(3) смеси №3 (2,4; 2,1 и 9,6%) выбирают два максимальных по абсолютной величине (значение ПМс5(3) 20-200=2,4% и значение ПМс5(3) 20-1000=9,6%) и составляют систему уравнений для двух указанных интервалов, где Х - доля кощаковской глины №1, Y - доля максимковской глины №2 в составе анализируемой смеси с неизвестным соотношением:

где ПМэ1 20-200, ПМэ2 20-200, ПМс5(3) 20-200 и ПМэ1 20-1000, ПМэ2 20-1000, ПМс5(3) 20-1000 - величины ПМ исходных (эталонных) образцов №1, №2 и анализируемой смеси №3 в интервалах 20-200°С и 20-1000°С соответственно.

Решение системы с подстановкой из таблицы указанных значений дает величины Х=0,4 и Y=0,3, что теоретически должно соответствовать 40% исходного образца №1 и 30% исходного образца №2. Полученные результаты расчета состава двухкомпонентной смеси не отражают ее фактический состав (80% кощаковской и 20% максимковской глины). Получение ошибочных результатов при скоростном нагреве образца происходит по причине значительного сдвига термических превращений в высокотемпературную область, что влечет соответствующие изменения величин ПМ.

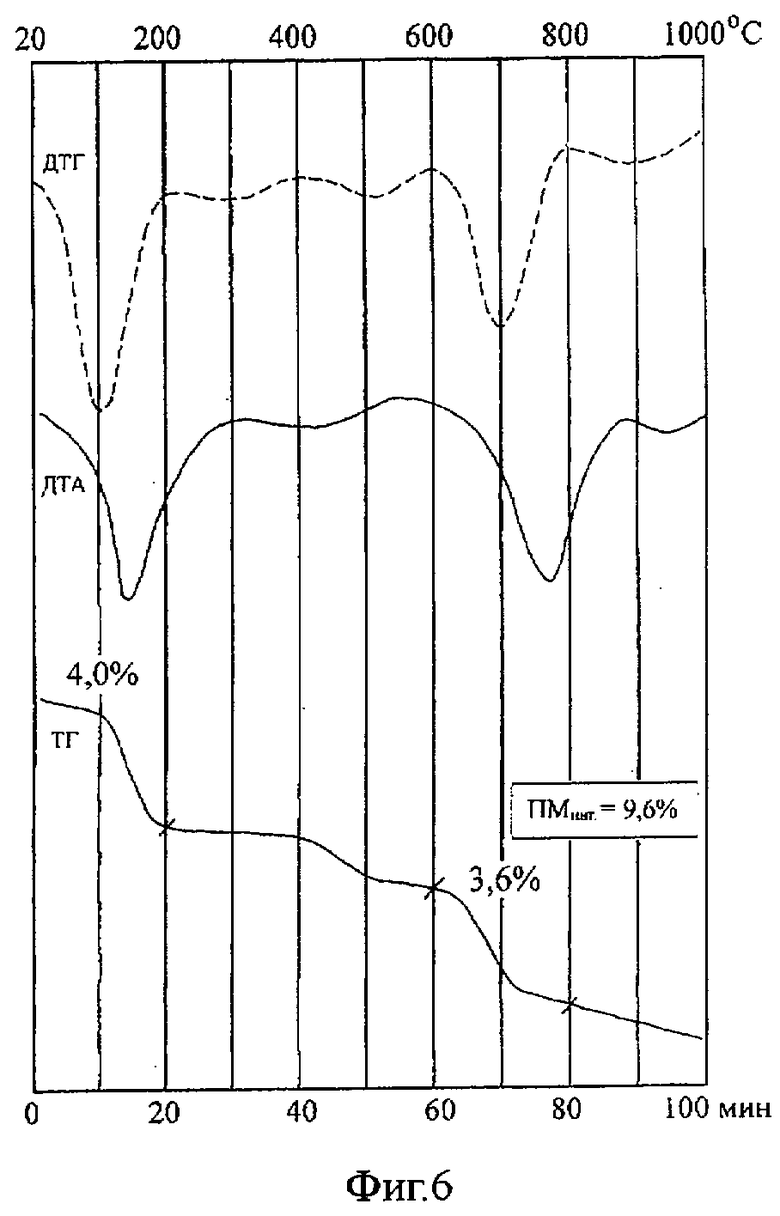

Пример №6

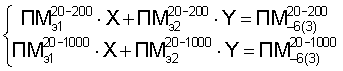

Для оценки неизвестного долевого соотношения исходных компонентов исследования проводят по примеру №3 с тем отличием, что смесь №3 нагревают со скоростью 5°/мин. На термоаналитических кривых (фиг.6) выделяют интервалы 20-200°С, 600-800°С и 20-1000°С, в которых определяют значения потери массы анализируемой смеси ПМс6(3) 20-200, ПМс6(3) 600-800 и ПМс6(3) 20-1000, представленные в таблице 1. Из трех экспериментально определенных значений ПМс6(3) смеси №3 (4,0; 3,6 и 9,6%) выбирают два максимальных по абсолютной величине (значение ПМс6(3) 20-200=4,0% и значение ПМс6(3) 20-1000=9,6%) и составляют систему уравнений для двух указанных интервалов, где Х - доля кощаковской глины №1, Y - доля максимковской глины №2 в составе анализируемой смеси с неизвестным соотношением:

где ПМэ1 20-200, ПМэ2 20-200, ПМс6(3) 20-200 и ПМэ1 20-1000, ПМэ2 20-1000, ПМс6(3) 20-1000 - величины ПМ исходных (эталонных) образцов №1, №2 и анализируемой смеси №3 в интервалах 20-200°С и 20-1000°С соответственно.

Решение системы с подстановкой из таблицы 1 указанных значений дает величины Х=1,1 и Y=0,1, что теоретически должно соответствовать 110% исходного образца №1 и 10% исходного образца №2. Полученные результаты расчета состава двухкомпонентной смеси не отражают ее фактический состав (80% кощаковской и 20% максимковской глины). Получение ошибочных результатов при заниженной скорости нагрева образца происходит по причине значительного сдвига термических превращений в низкотемпературную область, что влечет соответствующие изменения величин ПМ. Поэтому правильность расчетов в выделенных интервалах обеспечивается использованием нагрева образцов только со скоростью 10 град/мин.

Изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий: заявленный способ при его осуществлении предназначен для использования в промышленности строительных материалов, а именно в заводских условиях для экспресс-контроля долевого соотношения компонентов в глинистых смесях, при нарушении качества изделий для заявленного способа в том виде, как он охарактеризован в изложенной формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке примеров.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

Использование изобретения позволяет сократить количество длительных и дорогостоящих технологических испытаний готовой продукции в случаях нарушения заданного регламентом соотношения компонентов шихты.

Использование заявленного способа позволяет гарантировать соблюдение технического регламента в части соблюдения заданного долевого соотношения компонентов в глинистых полиминеральных смесях, сократить время при выяснении причин брака в производстве изделий на основе шихты из глинистых смесей, способствуя поддержанию высокого качества выпускаемой продукции без проведения дорогостоящих технологических испытаний. Отличительной особенностью способа является простота и экспрессность, поскольку одноразовое предварительное определение величин ПМ исходных компонентов обеспечивает многократную их применимость в качестве исходных эталонных величин для определения соотношения любых полиминеральных смесей на основе данных исходных компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКИХ ПАРАМЕТРОВ ГЕТЕРОГЕННОЙ СМЕСИ | 1995 |

|

RU2065042C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИЗОВАННОГО СТРОИТЕЛЬНОГО КИРПИЧА | 2010 |

|

RU2422409C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОСТАВА ГОРНОЙ ПОРОДЫ В ПРОЦЕССЕ БУРЕНИЯ СКВАЖИНЫ | 2001 |

|

RU2249687C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| СЫРЬЕВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2160240C1 |

| Мелкозернистая самоуплотняющаяся бетонная смесь | 2022 |

|

RU2778123C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ И ПРОНИЦАЕМОСТИ ПЛАСТА МЕСТОРОЖДЕНИЙ НЕФТИ И ГАЗА | 2007 |

|

RU2360108C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ПОРОШКА ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2012 |

|

RU2506238C1 |

| Способ получения функциональной керамики из природного необогащенного глинистого сырья | 2022 |

|

RU2802765C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ И ПОСЛЕДУЮЩЕГО КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ ОСНОВНЫХ КОМПОНЕНТОВ В ИНЪЕКЦИОННЫХ ЛЕКАРСТВЕННЫХ СРЕДСТВАХ | 2017 |

|

RU2668526C1 |

Изобретение относится к методу термоаналитического определения составов смесей и может быть использовано в заводских условиях для определения соотношения компонентов в двухкомпонентных полимерных глинистых смесях. Сущность: определение долевого соотношения компонентов в двухкомпонентных полиминеральных глинистых смесях заключается в нагревании исследуемых образцов со скоростью 10 град/мин, использовании в качестве эталонов исходных полиминеральных глин, входящих в состав исследуемой смеси, выделении по термоаналитическим кривым эталонов температурных интервалов 20-200°С, 600-800°С и 20-1000°С и определении в них эталонных значений ПМэi, затем в таких же интервалах определяют значения потери массы ПМci на термоаналитических кривых анализируемой смеси, выборе для расчета долевого соотношения глин в смеси значений ПМэi и ПМci в двух интервалах, где величины ПМci максимальны. Технический результат изобретения: уменьшение искажения состава шихты, экспрессность и упрощение определения долевого соотношения компонентов в двухкомпонентных полиминеральных глинистых смесях. 1 табл., 6 ил.

Способ определения долевого соотношения компонентов в двухкомпонентных полиминеральных глинистых смесях, включающий нагревание и термоаналитическое исследование образцов эталонов и анализируемых глинистых смесей, регистрацию термоаналитических кривых, определение значений потери массы (ПМ) в температурных интервалах, отличающийся тем, что нагревание образцов проводят со скоростью 10 град/мин, в качестве эталонов используют образцы исходных полиминеральных глин, входящих в состав анализируемой смеси, на термоаналитических кривых которых выделяют температурные интервалы в пределах 20-200°С, 600-800°С и 20-1000°С и определяют эталонные значения потери массы ПМэi, затем в таких же интервалах определяют значения потери массы ПМci на термоаналитических кривых анализируемой смеси и для расчета долевого соотношения глин в смеси используют значения ПМэi и ПМci в двух интервалах, где величины ПМci максимальны.

| Способ определения содержания компонентов в композиционных полимерных материалах | 1983 |

|

SU1157425A1 |

| Способ определения содержания наполнителя в композитных полимерных материалах | 1975 |

|

SU552546A1 |

| ПРИБОР ДЛЯ ИДЕНТИФИКАЦИИ ПРОБЫ СПЛАВОВ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 1996 |

|

RU2080591C1 |

Авторы

Даты

2006-09-27—Публикация

2005-02-28—Подача