Изобретение относится к системам стабилизации движения самоходных транспортно-технологических машин (ТТМ) сельскохозяйственного, строительно-дорожного, военного и др. назначений с составной частью, имеющей подвижность относительно корпуса машины, в виде навесного либо полунавесного функционального оборудования, рабочих органов и других устройств.

При движении по дороге с неровностями самоходные ТТМ воспринимают внешние возмущающие силы, которые отклоняют корпус машины относительно опорной поверхности, вызывают вибрации всех ее частей. Действие выделенных процессов сопровождается увеличением динамических нагрузок не только на узлы и детали, но и операторов машин, создавая для них дискомфортные или даже небезопасные условия труда, а также усложняя процесс управления машиной. Известно, что действие динамических нагрузок является причиной снижению скорости движения и производительности самоходных ТТМ до 40-50%. В связи с чем разработка систем стабилизации движения ТТМ является актуальной задачей для современного машиностроения.

Поскольку самоходные машины, как правило, имеют неравномерное распределение веса по осям колес, колеса разных типоразмеров и, соответственно, жесткости, то при движении ТТМ по дороге с неровностями возникают, прежде всего, продольно-угловые колебания корпуса относительно опорной поверхности. На основе анализа конструкции и компоновки самоходных машин авторы установили, что снизить негативные явления, связанные с продольно-угловыми колебаниями самоходных ТТМ, возможно путем поглощения колебательной энергии, если обеспечить упруго-диссипативную связь между корпусом и подвижной составной частью, либо прилагать к корпусу стабилизирующие усилия за счет принудительного поворота подвижной составной части относительно корпуса. В результате анализа уровня техники изобретения выявлены следующие аналоги и прототип.

Известна система стабилизации самоходных транспортно-технологических машин на основе принципа активной динамической стабилизации, предполагающей приложение к корпусу машины стабилизирующих усилий со стороны исполнительного привода при повороте подвижной составной части относительно корпуса, описанная в Патенте РФ №2708404, опубл. 06.12.2019, МПК F16F 13/02 «Способ стабилизации движения самоходных транспортно-технологических машин». Такая система имеет датчики состояния, блок управления и исполнительный привод, обеспечивающий поворот подвижной составной части машины относительно ее корпуса. При движении такой ТТМ по неровностям возникают линейный и угловые колебания корпуса, на которые реагируют датчики состояния и передают сигнал в блок управления. Блок управления обрабатывает сигнал от датчиков состояния и передает управляющий сигнал на исполнительное устройство, которое обеспечивает поворот подвижной составной части в нужном направлении и с заданными кинематическими параметрами. В качестве исполнительного привода поворота подвижной составной части машины может быть применен гидравлический, электромеханический, пневматический или др. тип привода.

К недостаткам выделенной системы можно отнести:

- формирование дополнительных динамических нагрузок на несущую систему и детали сопряжения исполнительного привода с корпусом и подвижной составной частью;

- ухудшению вибронагруженности рабочего места оператора в результате срабатывания исполнительного привода;

- значительные энергетические затраты на стабилизацию, обусловленные необходимостью приложения усилий на подвижную составную часть машины.

Более близкой по технической сущности является выбранная в качестве прототипа система стабилизации движения колесных самоходных кранов (Патент FR 2543936 - A1 Publicationdate: 1984-11-28 Inventor(s): OL-IPHANT LARRY JAMES Applicant(s): HARNISCHFEGER CORP), реализованная на основе гидравлического цилиндра особенной конструкции как устройства, воспринимающего и поглощающего динамические нагрузки между корпусом и подвижной составной частью. При движении такой ТТМ по неровностям ее корпус раскачивается и заставляет колебаться подвижную составную часть, подвижность которой обеспечивает гидроцилиндр с устройством поглощения динамических нагрузок. При этом из-за колебаний подвижной составной части из штоков зоны гидроцилиндров рабочая жидкость выталкивается в поршневую полость и наоборот. В процессе перетекания жидкость получает сопротивления от имеющихся в системе дросселей заданного проходного сечения и зон со сжатым газом. Заданная упругость обусловлена объемом и давлением сжатого газа, а уровень демпфирования обеспечивается подбором проходного сечения каналов на пути течения рабочей жидкости. Таким образом, если рассмотреть ТТМ как систему, состоящую из корпуса и подвижной составной части, то стабилизация корпуса осуществляется за счет сглаживания и поглощения колебательной энергии в устройстве поглощения динамических нагрузок путем преобразования в тепло.

Наезд на единичную неровность

В случае преодоления единичной неровности корпус получает возмущение и передает его подвижной составной части через подвеску с упругими и демпфирующими устройствами, обеспечивающими сглаживание и поглощение колебаний. Поскольку ТТМ получила единичное возмущение, то на осциллограмме можно наблюдать переходной процесс до полной стабилизации положения корпуса и адаптера за счет рассеивания энергии колебаний.

Продолжительное движение по дороге

В случае продолжительного движения по дороге с неровностями корпус машины и подвижная составная часть совершают гармонические колебания: корпус относительно опорной поверхности, а подвижная составная часть относительно корпуса. При этом по условию обеспечения эффекта динамического гашения частота колебаний корпуса должна быть меньше частоты колебаний подвижной составной части.

После начала движения корпус получает возмущение от опорной поверхности, в результате чего он совершает колебания и наводит возмущения на подвижную составную часть, имеющую подвижность относительно корпуса. Какое-то время каждая из частей колеблется независимо друг от друга, однако из-за разницы частот колебаний наступает момент, когда направления перемещений частей совпадают и в результате чего возникает эффект резонанса, проявляющийся в резком увеличении амплитуды колебаний не только подвижной составной части как менее массивного элемента ТММ, но и корпуса в результате передачи на него возмущений со стороны подвижной составной части.

В результате проявляющихся резонансов возникают дополнительные динамические нагрузки на водителя, корпус и подвижную составную часть, что не позволяет использовать данную систему в транспортных режимах движения.

Таким образом, данная система имеет следующие недостатки:

- сложность конструкции системы. Система предполагает наличие нестандартного гидроцилиндра особенной конструкции;

- ограниченная эффективность. Система эффективна в случае наезда на одиночные препятствия. В случае продолжительного движения ТТМ по неровной дороге возможно проявление резонанса колебаний подвижной составной массы относительно корпуса с колебаниями корпуса относительно опорного основания;

- невозможность регулирования упругих и демпфирующих характеристик системы, что обеспечивает возможность стабилизировать движения после наезда на единичную неровность только для конкретного навесной подвижной составной части. В случае использования другой подвижной составной части эффективность системы снижается.

На основе анализа условий движения, конструкции и компоновки ТТМ авторы установили, что в случае продолжительного движения ТТМ по неровной дороге с подвижной составной частью, соединенной с корпусом с помощью упруго-демпфирующей связи, резонансное явление можно исключить путем кратковременной отстройки частот собственных колебаний подвижной составной части относительно корпуса, для чего потребуется оперативно изменять динамические характеристик колебательной системы подвижной составной массы, например, путем изменения жесткости упруго-демпфирующей связи.

Задачей изобретения является - снижение динамических нагрузок, действующих на машину, ее части и оператора при продолжительном движении самоходных ТТМ по неровной дороге с составной частью машины, имеющей подвижность относительно ее корпуса, в виде навесного либо полунавесного функционального оборудования, рабочих органов и других устройств.

Технический результат - исключение резонанса подвижной составной части и корпуса при реализации динамического гашения колебаний во время продолжительного движения по неровной дороге путем оперативного изменения жесткости подвески подвижной составной части и, соответственно, частоты собственных колебаний подвижной составной части относительно корпуса.

Указанный технический результат достигается за счет того, что система стабилизации движения самоходных транспортно-технологических машин содержит гидроцилиндр с устройством поглощения динамических нагрузок, включающее упругий и демпфирующие элементы, причем система дополнительно содержит блок управления и датчик положения подвижной составной части относительно корпуса, выход которого соединен со входом блока управления, а упругий элемент выполнен в виде двух или более газовых пружин с установленными на каждой из них демпфирующих элементов в виде управляемых дросселей, соединенных с выходом блока управления, при этом каждая из газовых пружин соединена трубопроводами через управляемые дроссели с гидроцилиндром.

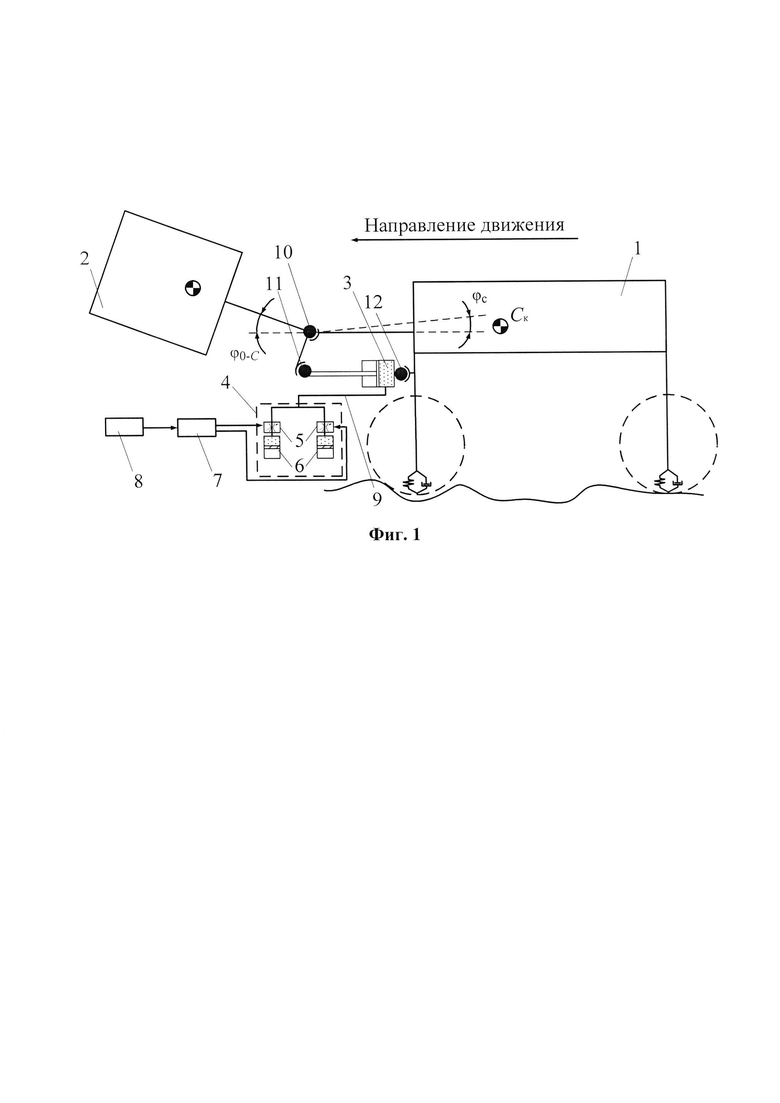

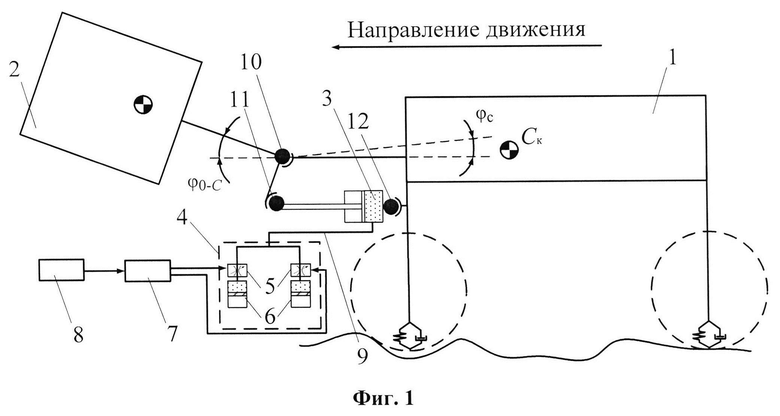

На Фиг. 1 изображена схема и основные элементы самоходной ТТМ.

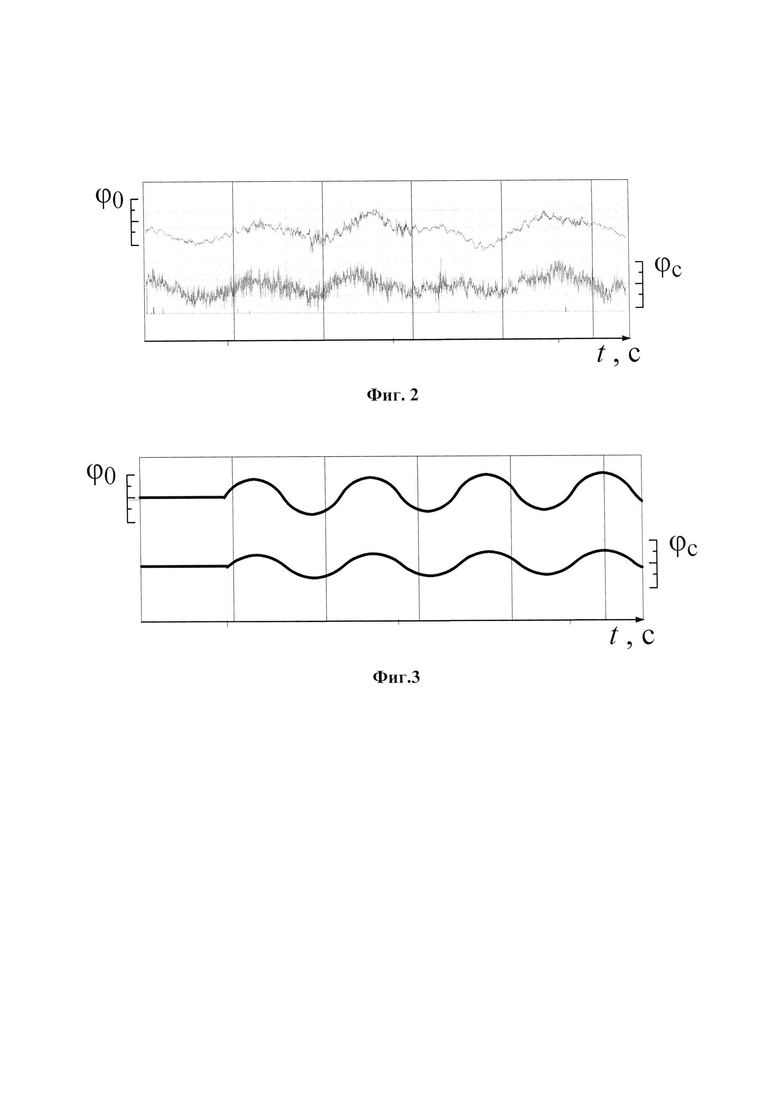

На Фиг. 2 показаны осциллограмма углов наклона корпуса 1 и подвижной составной части 2 в случае продолжительного движения по дороге с неровностями ТТМ с жестким закреплением подвижной составной части 2 с корпусом 1, полученные в результате экспериментальных замеров.

На Фиг. 3 показаны схематично представленные осциллограммы углов наклона корпуса 1 и подвижной составной части 2 в случае продолжительного движения по дороге с неровностями ТТМ с жестким закреплением подвижной составной части 2 с корпусом 1.

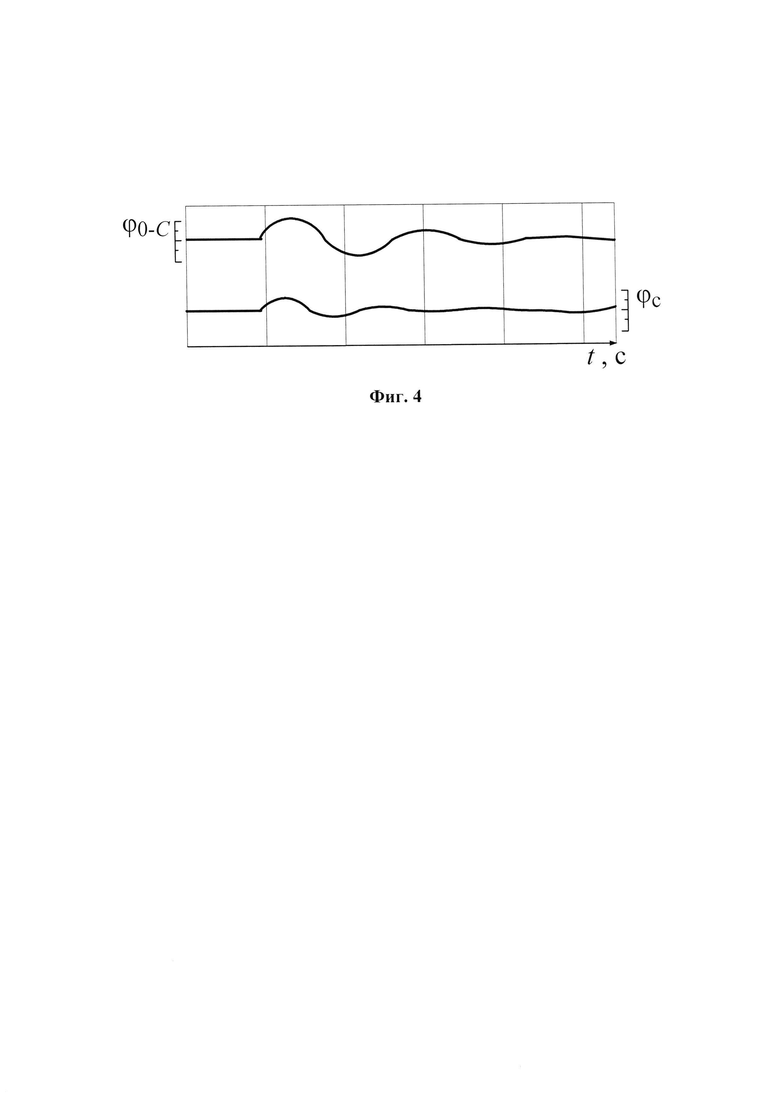

На Фиг. 4 показаны схематично представленные осциллограммы углов наклона корпуса 1 и подвижной составной части 2 в случае наезда ТТМ на единичную неровность при включенной системе динамической стабилизации с постоянным уровнем упруго-демпфирующий свойств.

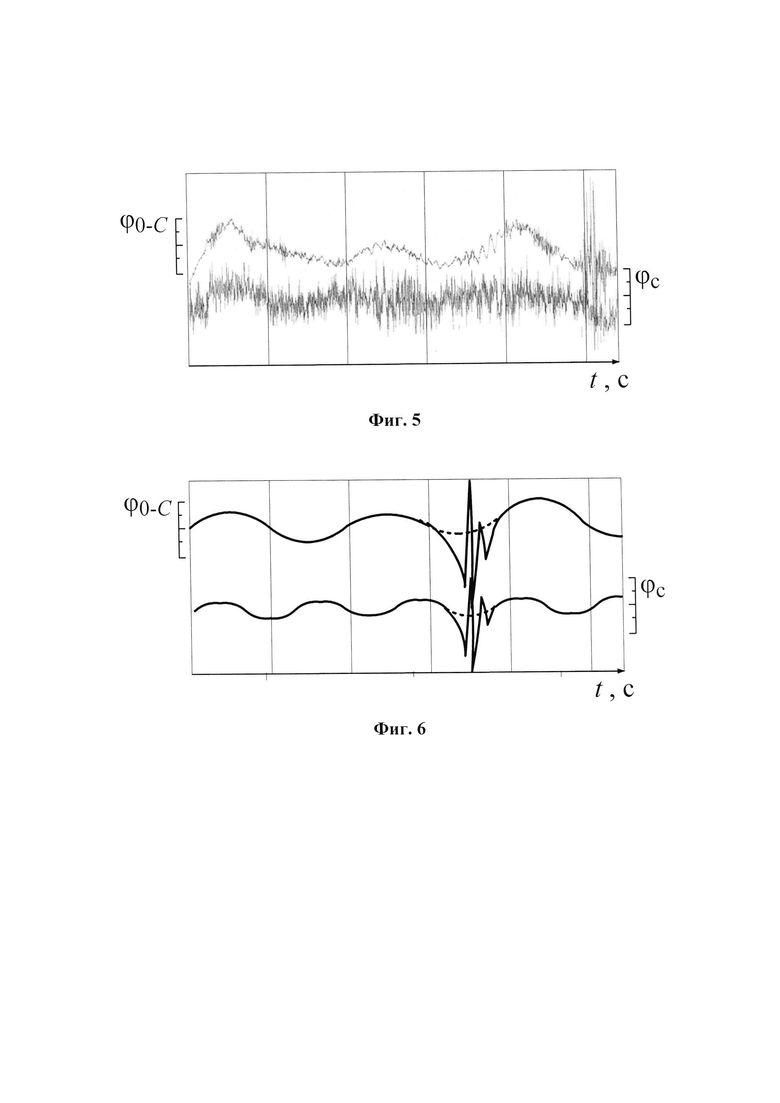

На Фиг. 5 показаны осциллограммы углов наклона корпуса 1 и подвижной составной части 2 в случае продолжительного движения ТТМ по дороге с неровностями с включенной системой динамической стабилизации с постоянным уровнем упруго-демпфирующий свойств, полученные в результате экспериментальных замеров.

На Фиг. 6 показаны схематично представленные осциллограммы углов наклона корпуса 1 и подвижной составной части 2 в случае продолжительного движения ТТМ по дороге с неровностями с включенной системой динамической стабилизации с постоянным уровнем упруго-демпфирующий свойств.

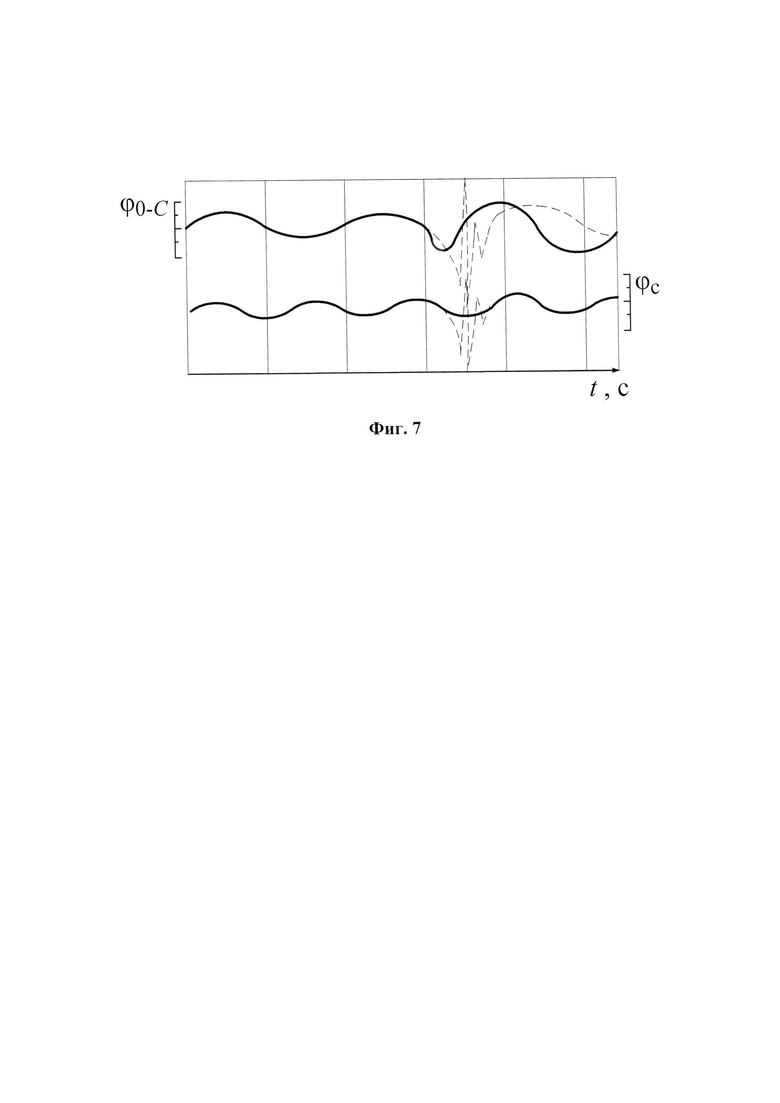

На Фиг. 7 оказаны схематично представленные осциллограммы углов наклона корпуса 1 и подвижной составной части 2 в случае продолжительного движения по дороге с неровностями ТТМ с разработанной системой стабилизации.

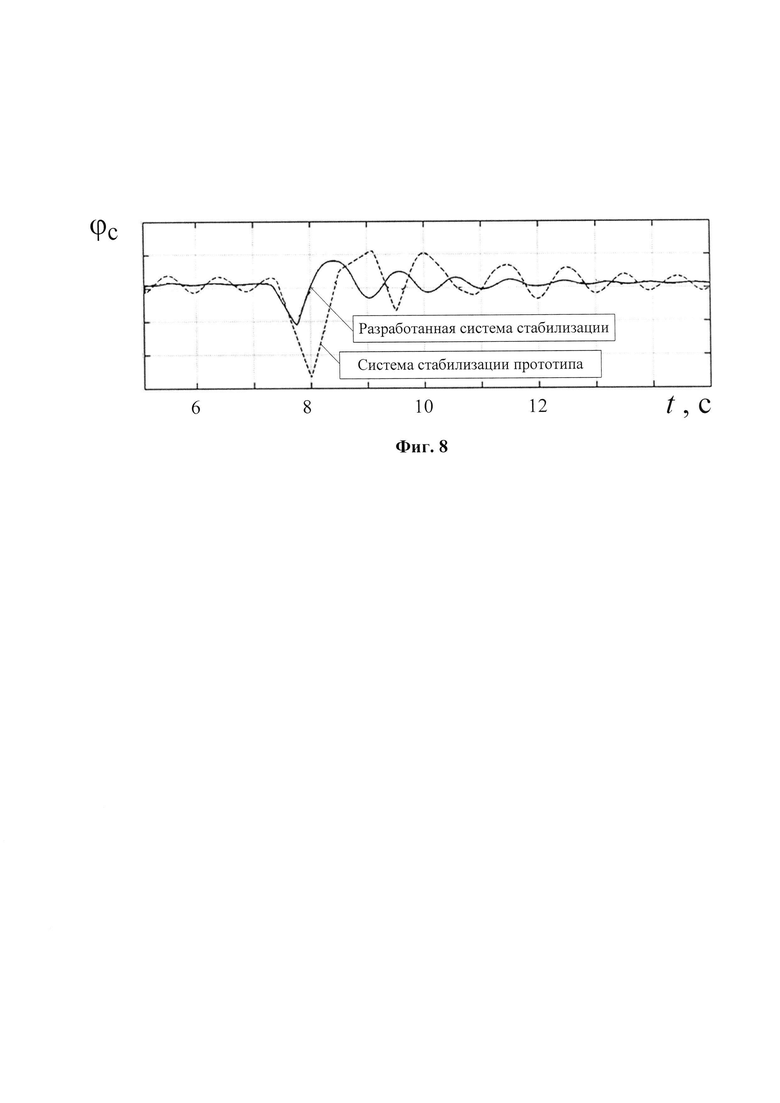

На Фиг. 8 показана полученная с помощью имитационного моделирования осциллограмма углов продольного наклона корпуса комбайна при движении по грунтовой дороге со скоростью 15 км/ч с разработанной системой стабилизации, а также с системой стабилизации, имеющий постоянный уровень упруго-демпфирующих свойств.

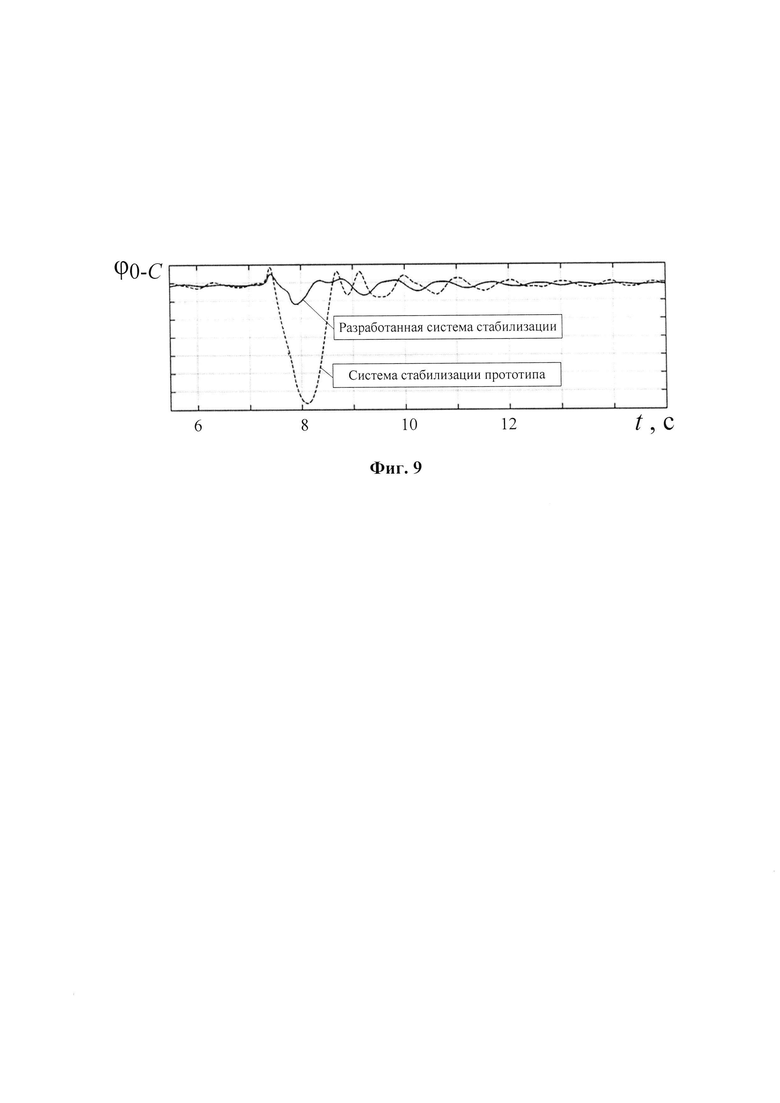

На Фиг. 9 показана полученная с помощью имитационного моделирования осциллограмма углов продольного наклона корпуса комбайна при движении по грунтовой дороге со скоростью 15 км/ч с разработанной системой стабилизации, а также с системой стабилизации, имеющий постоянный уровень упруго-демпфирующих свойств.

Описание позиций и принятые обозначения на фигурах:

1 - корпус;

2 - подвижная составная часть;

3 - гидроцилиндр;

4 - устройство поглощения динамических нагрузок;

5 - управляемый дроссель;

6 - газовая пружина;

7 - блок управления;

8 - датчик положения подвижной составной части 2 относительно корпуса 1;

9 - трубопровод;

10 - шарнир качания подвижной составной части 2 относительно корпуса 1;

11, 12 - шарниры, соединяющие гидроцилиндр соответственно с корпусом 1 и подвижной составной частью 2;

Ск - положение центра масс корпуса 1;

ϕC - угол продольного наклона корпуса 1 относительно горизонта;

ϕ0 - угол наклона подвижной составной части 2 относительно горизонта;

ϕ0-C - угол поворота подвижной составной части 2 относительно корпуса 1.

Статика

Система стабилизации движения самоходных транспортно-технологических машин, содержит гидроцилиндр 3 с устройством поглощения динамических нагрузок 4, включающим упругий и демпфирующие элементы. Система дополнительно содержит датчик положения подвижной составной части 8 относительно корпуса 1, выход которого соединен со входом блока управления 7, упругий элемент выполнен в виде двух или более газовых пружин 6 с установленными на каждой из них демпфирующими элементами в виде управляемых дросселей 5, соединенных с выходом блока управления 7, при этом каждая из газовых пружин 6 соединена трубопроводами 9 через управляемые дроссели 5 с гидроцилиндром 3.

Система стабилизации движения самоходных ТТМ может быть реализована на примере ТТМ с жестким соединением осей колес с корпусом 1 и достаточно массивной подвижной составной частью 2, имеющей благодаря гидроцилиндру 3 и шарнирам 10, 11, 12 одну вращательную степень свободы относительно корпуса 1. Обязательным элементом системы является соединенное с гидроцилиндром 3 устройство поглощения динамических нагрузок 4, включающее управляемые дроссели 5 и газовые пружины 6, также соединенного с блоком управления 7 и датчиком положения подвижной составной части 8 относительно корпуса 1 (фиг. 1).

Представленный пример машины может быть рассмотрен как двухмассовая динамическая система (фиг. 1), между основными элементами которой организована упруго-демпфирующая связь, а указанное изменение частоты колебаний подвижной составной части 2 относительно корпуса 1 можно обеспечить путем оперативного регулирования жесткости устройства поглощения динамических нагрузок 4 за счет закрытия с помощью управляемых дросселей 5 одного или нескольких газовых пружин 6.

Изменения параметров упруго-демпфирующего устройства обеспечивается за счет изменения количества подключаемых газовых пружин и жесткости каждой из них, а также величиной проходного сечения, определяемого степенью открытия управляемых дросселей 5 на пути протекания рабочей жидкости от гидроцилиндра 3 к газовым пружинам 6. Для этого система оперативно через управляемый(е) дроссель(и) 5 отключает одну или более газовую пружину 6 от гидроцилиндра 3 (фиг. 1). Эффективность системы определяется не только количеством поглощенной энергии в устройстве поглощения динамических нагрузок 4, но и динамическими параметрами (направлением действующих сил, реакций и моментов) между корпусом 1 и подвижной составной частью 2.

В качестве упругих элементов устройства поглощения динамических нагрузок могут быть применены газовые пружины 6, представляющие собой емкости, внутренний объем которой разделен с помощью упругой диафрагмы на две полости, одна из которых заполнена газом, а другая рабочей жидкостью и сообщается с гидроцилиндром 3 с помощью трубопроводов 9.

Параметры газовых пружин 6 определяются их жесткостью. Под жесткостью следует понимать свойство газовых пружин 6, аналогичное жесткости пружины сжатия и определяемое как соотношение прикладываемой силы к углу поворота подвижной составной части 2 относительно корпуса 1. Жесткостью газовых пружин 6 устройства поглощения динамических нагрузок 4 определяются давлением газа, а также площадью воздействия на упругую диафрагму.

Демпфирующие свойства устройства поглощения динамических нагрузок 4 определяются площадью проходного сечения канала и трубопроводов, соединяющих гидроцилиндр 3 и газовые пружины 6. Площадь проходного сечения может также меняться с помощью управляемых дросселей 5.

Динамика

Рабочий процесс разработанной системы стабилизации рассмотрим на примере самоходной ТТМ, включающей корпус 1 и подвижную составную частью 2 в виде навесного оборудования, расположенного спереди, между которыми за счет гидроцилиндра 3, закрепленного на шарнирах 11 и 12, и шарнира 10 обеспечивается одна вращательную степень свободы. При движении ТТМ с выключенной системой стабилизации, корпус машины 1 за счет податливости шин совершает преимущественно продольно-угловые колебания относительно точки Ск. На осциллограмме ϕС и ϕ0 (фиг. 2) виден гармонический синхронный характер изменения этих параметров. Амплитуда колебаний определяется характером взаимодействия колеса с дорогой, параметрами неровностей дороги, частота колебаний определяется массо-инерционными параметрами ТТМ, жесткостью шин и др. параметрами. Поскольку подвижная составная часть 2 жестко связана с корпусом 1, то на фиг. 2 и фиг. 3 значение ф0 отражают изменение положения подвижной составной массы 2 относительно опорной поверхности.

В случае включения системы стабилизации движения происходит сообщение гидроцилиндра 3 с устройством поглощения динамических нагрузок 4 с заданными упруго-демпфирующими свойствами (фиг. 1). При наезде на единичную неровность происходит синхронное отклонение корпуса 1 и подвижной составной части 2 относительно горизонта, причем подвижная составная часть 2 за счет сообщения гидроцилиндра 3 с устройством поглощения динамических нагрузок 4 также еще поворачивается на шарнире 10 относительно корпуса 1 (фиг. 1). На фиг. 4 показано изменения ϕC и ϕ0-C и видно, что происходит стабилизация движения корпуса 1 и колебаний подвижной составной части 2 за счет поглощения динамической нагрузки системой стабилизации, работающей по принципу прототипа. Несмотря на разницу частот колебаний корпуса 1 на эластичных шинах и подвижной составной части 2 относительно корпуса 1, между этими колеблющимися частями резонанс не возникает, поскольку устройство поглощения динамических нагрузок 4 гасит колебательный процесс до возможного совпадения направления перемещения колеблющихся масс ТТМ (фиг. 4). Таким образом, система стабилизации с постоянным уровнем упруго-демпфирующих свойств оказывается эффективной при наезде на единичные неровности.

В случае продолжительного движения ТТМ по дороге с неровностями с включенной системой стабилизации, имеющей постоянный уровень упруго-демпфирующих свойств, колебаний корпуса 1 и подвижной составной части 2 относительно корпуса имеют разные частоты. В таком случае всегда возникает момент времени, когда направления колебаний корпуса 1 и подвижной составной части 2 совпадают, происходит резонанс, сопровождающийся резким увеличением действующих динамических нагрузок на все конструктивные элементы ТТМ и оператора (фиг. 5-6).

Принцип работы разработанной системы стабилизации основан на оперативном изменении жесткости устройства поглощения динамических нагрузок 4 в зависимости от угла поворота подвижной составной части относительно корпуса (ϕ0-C). Создание системы стабилизации с изменяющейся упругостью возможно на базе газовых пружин с переменной структурой. Под переменной структурой будем понимать изменяемый объем полости газовых пружин за счет применения двух или более подобных устройств, соединенных с гидроцилиндром 3 с помощью индивидуальных управляемых дросселей 5.

Рабочий процесс разработанной системы стабилизации предполагает, что при продолжительном движении по дороге с неровностями ТТМ с такой системой ее корпус 1 совершает колебания на эластичных шинах, а подвижная составная часть 2 колеблется относительно корпуса 1 за счет шарниров 10, 11 и 12, а также благодаря соединению гидроцилиндра 3 через открытые управляемые дроссели 5 с газовыми пружинами 6. Датчики положения подвижной составной части 8 непрерывно регистрируют и передают значения ϕ0-C на блок управления 7, установленный с возможностью вычисления и передачи управляющего сигнала на регулируемые дроссели 5.

В момент, предшествующий резонансу, возникает совпадение направлений перемещения корпуса 1 и подвижной составной части 2, что приводит к увеличению ϕC и ϕ0-C. При этом датчик положения подвижной составной части 8 относительно корпуса 1, обладающий возможностью определения величины ϕ0.C и передачи сигналов, определяет и передает на вход в блок управления 7 значения ϕ0-C. Блоком управления 7, исходя из заложенного в него алгоритма, определяется разницу между текущим положением подвижной составной части 2 и предельно допустимым для данных условий. В случае если текущее положение превышает предельное допустимое, то блок управления 7 через свой выход подает управляющий сигнал на управляемый дроссель 5, который обеспечивает частично или полное перекрытие потока рабочей жидкости от гидроцилиндра 3 к газовым пружинам 6 по трубопроводу 9.

Таким образом, в момент, предшествующий возникновению резонанса, блок управления 7 подает сигнал на управляемые дроссели 5, которые перекрывают одну или несколько газовых пружин 6 устройства поглощения динамических нагрузок 4, что приводит к увеличению жесткости устройства поглощения динамических нагрузок 4 и, как следствие, к повышению частоты собственных колебаний подвижной составной части 2 относительно корпуса 1, а также снижению амплитуды колебаний подвижной составной части 2 относительно корпуса 1. Подвижная составная часть 2 раньше достигает крайнего положения и начинает перемещаться в обратном направлении еще до момента достижения корпусом 1 экстремума угла наклона (фиг. 7).

При достижении экстремума ϕ0-C подвижная составная часть 2 начинает перемещение в обратном направлении, что фиксирует датчик положения подвижной составной части 8 относительно корпуса 1 и передает значения ϕ0-C на блок управления 7, который в свою очередь передает управляющий сигнал на управляемые дроссели 5, которые открываются и сообщают гидроцилиндр 3 со всеми газовыми пружинами 6, что необходимо для увеличения амплитуды колебаний подвижной составной части 2, накопления ею кинетической энергии, которая впоследствии будет поглощена на последующих колебательных циклах.

Таким образом, происходит отстройка по времени момента достижения крайних положений подвижной составной части 2 и корпуса 1, как следствие, исключение резонансов и стабилизация движения ТММ за счет поглощения энергии колебаний системой стабилизации.

Заявителем разработаны математические и имитационные модели, с помощью которых обоснована эффективность и работоспособность предложенного способа стабилизации ТТМ на примере самоходного кормоуборочного комбайна с подвижной составной частью в виде навесного адаптера. Посредствам имитационного моделирования построены осциллограммы изменения углов продольного наклона корпуса комбайна (фиг. 8) и углов поворота подвижной составной части в виде навесного адаптера (фиг. 9) при движении комбайна по грунтовой дороге со скоростью 15 км/ч, из которых видно, что стабилизация корпуса машины по предложенному способу позволяет снизить пиковые значения параметра колебаний более чем в 2 раза.

Осуществление описанного способа позволяет уменьшить динамические нагрузки, действующих на машину и ее оператора за счет поглощения энергии колебаний за счет сообщения гидроцилиндра, обеспечивающего подвижность составной подвижной части, и устройством поглощения динамических нагрузок с изменяемой жесткостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации движения самоходных транспортно-технологических машин | 2019 |

|

RU2708404C1 |

| Пневматическая виброизолирующая опора | 2019 |

|

RU2728879C1 |

| Стенд для динамических испытаний виброизоляторов | 2019 |

|

RU2723975C1 |

| СОЧЛЕНЕННОЕ ТРАНСПОРТНОЕ СРЕДСТВО С КОЛЕСНО-ШАГАЮЩИМ ДВИЖИТЕЛЕМ | 2018 |

|

RU2684956C1 |

| Способ динамического управления гидропневматической амортизаторной стойкой системы подрессоривания кабины транспортного средства | 2024 |

|

RU2828915C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765390C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765514C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765322C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765510C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765584C1 |

Изобретение относится к системам стабилизации движения самоходных транспортно-технологических машин. Система стабилизации содержит гидроцилиндр с устройством поглощения динамических нагрузок, включающим упругий и демпфирующие элементы. Выход датчика положения подвижной составной части относительно корпуса соединен со входом блока управления. Упругий элемент выполнен в виде газовых пружин. На каждой из газовых пружин установлены демпфирующие элементы в виде управляемых дросселей, соединенных с выходом блока управления. Каждая из газовых пружин соединена трубопроводами через управляемые дроссели с гидроцилиндром. Достигается исключение резонанса подвижной составной части и корпуса. 9 ил.

Система стабилизации движения самоходных транспортно-технологических машин, содержащая гидроцилиндр с устройством поглощения динамических нагрузок, включающим упругий и демпфирующие элементы, отличающаяся тем, что дополнительно содержит блок управления и датчик положения подвижной составной части относительно корпуса машины, выход которого соединен со входом блока управления, а упругий элемент выполнен в виде двух или более газовых пружин с установленными на каждой из них демпфирующими элементами в виде управляемых дросселей, соединенных с выходом блока управления, при этом каждая из газовых пружин соединена трубопроводами через управляемые дроссели с гидроцилиндром.

| ВОСПРОИЗВЕДЕНИЕ С БЫСТРЫМ ДОСТУПОМ К ОБЪЕКТАМ ВИДЕОДАННЫХ | 2010 |

|

RU2543936C2 |

| US 10448556 B2, 22.10.2019 | |||

| RU 20101895 C1, 20.01.1998. | |||

Авторы

Даты

2021-05-04—Публикация

2020-09-21—Подача