Уровень техники

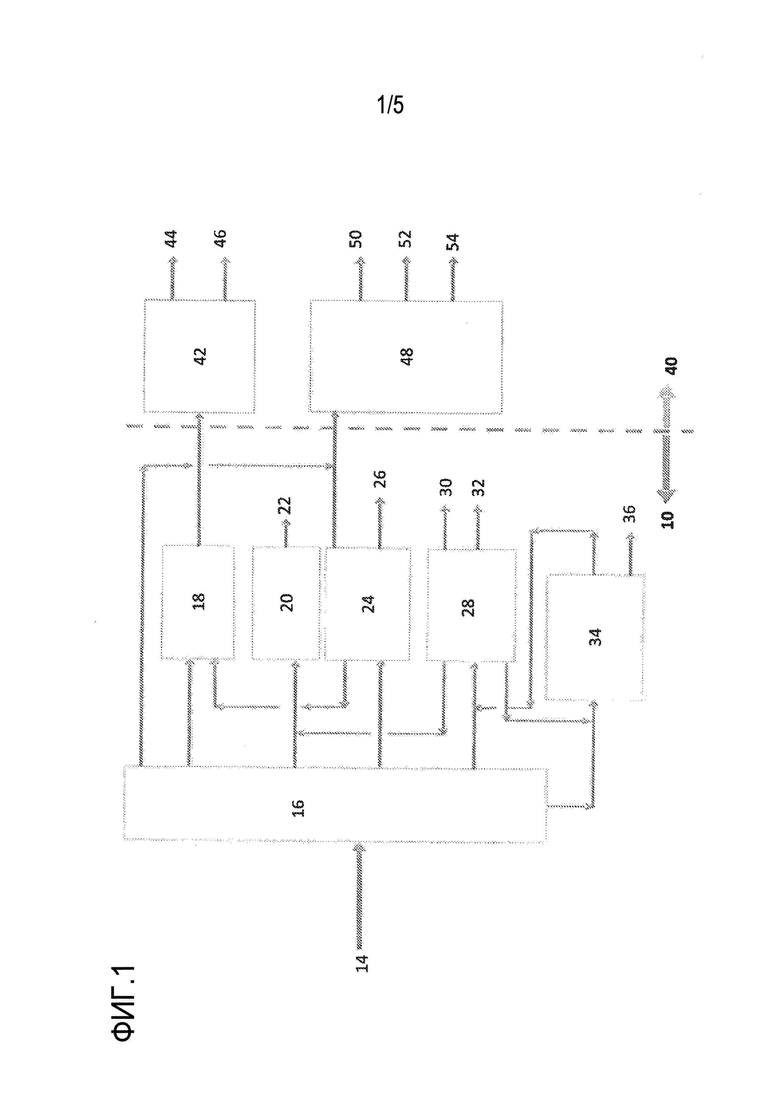

В настоящее время большую часть сырой нефти частично превращают в химические продукты на крупных нефтеперерабатывающих-нефтехимических комплексах. Основное внимание на нефтеперерабатывающих заводах уделяется производству транспортного топлива, такого как бензин и дизель. Низкокачественные потоки с нефтеперерабатывающего завода, такие как сжиженный нефтяной газ (LPG) и легкая нафта, направляют на нефтехимические комплексы, которые могут находиться рядом или вдали от нефтеперерабатывающего завода. Затем нефтехимические комплексы производят такие химические продукты как бензол, параксилол, этилен, пропилен и бутадиен. Типичный комплекс этого типа показан на фигуре 1, где установки и потоки обозначены следующими позициями.

Мазут, который можно получить из остатка с установки конверсии на нефтеперерабатывающем заводе, часто имеет высокое содержание серы. Международная морская организация (IMO, от International Maritime Organization) в настоящее время рассматривает нормативы для сокращения выбросов серы из морских судов. В частности, ожидается, что новые требования снизят допустимые выбросы серы с текущего максимум 3,5% от веса топлива до 0,5 вес.%.

Обычно нефтеперерабатывающие компании продавали вакуумный остаток со своих нефтеперерабатывающих заводов в качестве высокосернистого мазута, смешивали его с образованием низкосернистого мазута или превращали вакуумный остаток в вакуумный газойль или более легкие дистилляты, используя гидрокрекинг остатка, или замедленное коксование, или в некоторых случаях, обессеривание вакуумного остатка с получением масла, подходящего для подачи на установки FCC остатка. Альтернативно, вакуумный остаток можно отправить на установку гидрокрекинга остатка для превращения вакуумного остатка в вакуумный газойль и другие легкие фракции, которые можно отправить для дальнейшего повышения качества на установки гидроочистки или гидрокрекинга дистиллята. Кроме того, вакуумный остаток можно отправить на установку деасфальтирования серой для извлечения фракции деасфальтированного масла и фракции смолы, которую можно либо смешать с высоко- или низкосернистым мазутом или, где это возможно, использовать в качестве дорожного асфальта.

Каждое из этих приложений влечет производство транспортного топлива и связано с нефтеперерабатывающим заводом. В каждом из этих случаев высокосернистый мазут станет очень низкосортным продуктом. Кроме того, вышеупомянутые нормативы IMO могут исключить возможность продажи высокосернистого мазута в ближайшем будущем.

Сущность изобретения

Настоящее изобретение относится к способу прямого превращения высокосернистого мазута в нефтехимические продукты, производящему конечный продукт более высокой стоимости. Нормативы IMO приведут к излишкам некондиционного и очень низкокачественного высокосернистого мазута в качестве сырья. Варианты осуществления настоящего изобретения позволяют превратить низкокачественный мазут в нефтехимические продукты, а не в транспортное топливо. Варианты осуществления настоящего изобретения могут также сохранять баланс по водороду.

В одном аспекте настоящее изобретение относится к способу превращения высокосернистых мазутов в нефтехимические продукты. Способ может включать гидрокрекинг высокосернистого мазута в установке гидрокрекинга с кипящим слоем или суспендированным слоем, чтобы образовать поток крекированного мазута. Поток крекированного мазута можно разделить на легкую фракцию и тяжелую фракцию. Легкую фракцию можно подвергнуть гидрокрекингу в установке гидрокрекинга дистиллята, чтобы получить крекинг-поток, который можно разделить на фракцию водорода, легкую углеводородную фракцию, легкую фракцию нафты и тяжелую фракцию нафты. Тяжелую фракцию нафты можно подвергнуть риформингу с получением продукта риформинга, содержащего водород и по меньшей мере одно из бензола, толуола и ксилолов. Легкую углеводородную фракцию и/или легкую фракции нафты можно подвергнуть паровому крекингу в установке парового крекинга с получением на выходе парового крекинга потока, содержащего по меньшей мере одно из этилена, пропилена, бензола, толуола и ксилолов.

В некоторых вариантах осуществления тяжелую фракцию можно превратить в газ с получением синтез-газа, содержащего моноксид углерода и водород. Синтез-газ или водород, извлеченный из синтез-газа, можно направить на установку гидрокрекинга мазута. В других вариантах осуществления тяжелую фракцию (непрореагировавшее масло) можно подать на установку замедленного коксования, цементный завод или, если она отвечает требованиям IMO на мазут с ультранизким содержанием серы, можно использовать для внутреннего применения или продавать как высококачественный продукт.

В другом аспекте настоящее изобретение относится к системе для превращения высокосернистых мазутов в нефтехимические продукты. Система может включать установку гидрокрекинга мазута, содержащую кипящий слой или суспендированный слой, для гидрокрекинга высокосернистого мазута с образованием потока крекированного мазута. Можно предусмотреть первую систему разделения для разделения потока крекированного мазута на легкую фракцию и тяжелую фракцию. Система может также содержать газогенератор для газификации тяжелой фракции, чтобы получить синтез-газ, содержащий моноксид углерода и водород. Можно предусмотреть трубопровод для подачи синтез-газа или водорода, извлеченного из синтез-газа, на установку гидрокрекинга мазута. Кроме того, система может содержать установку гидрокрекинга дистиллята, установку каталитического риформинга и установку парового крекинга. Установка гидрокрекинга дистиллята может осуществлять гидрокрекинг легкой фракции с образованием крекинг-потока, а вторая система разделения может разделять крекинг-поток на фракцию водорода, легкую углеводородную фракцию, легкую фракцию нафты и тяжелую фракцию нафты. Установка каталитического риформинга может осуществлять риформинг тяжелой фракции нафты с получением продукта риформинга, содержащего водород и по меньшей мере одно из бензола, толуола и ксилолов. Установка парового крекинга может осуществлять крекинг легкой углеводородной фракции и/или легкой фракции нафты, чтобы получить на выходе парового крекинга поток, содержащий по меньшей мере одно из этилена, пропилена, бензола, толуола и ксилолов.

В другом аспекте настоящее изобретение относится к способу конверсии высокосернистых мазутов в нефтехимические продукты. Способ может также включать гидрокрекинг высокосернистого мазута в установке гидрокрекинга мазута с кипящим слоем или суспендированным слоем, чтобы образовать поток крекированного мазута. Поток крекированного мазута можно затем разделить на легкую фракцию и тяжелую фракцию. Способ может также включать гидрокрекинг легкой фракции в установке гидрокрекинга дистиллята, чтобы образовать крекинг-поток, и разделение крекинг-потока, чтобы извлечь одну или более газовых фракций, таких, как водород, сероводород и/или аммиак, и чтобы извлечь две или более углеводородные фракции, в том числе легкую углеводородную фракцию и тяжелую углеводородную фракцию. Тяжелую углеводородную фракцию можно затем подвергнуть гидрокрекингу, чтобы получить гидрокрекированный поток, содержащий фракцию нафты и более легкие углеводороды. Легкую углеводородную фракцию и гидрокрекированный поток можно подавать в этиленовый комплекс для производства нефтехимических продуктов, включая этилен, пропилен, бутадиен, бензол, толуол, ксилолы и/или метил-трет-бутиловый эфир (MTBE).

В другом аспекте настоящее изобретение относится к системе для конверсии высокосернистых мазутов в нефтехимические продукты. Система может содержать установку гидрокрекинга мазута с кипящим или суспендированным слоем для гидрокрекинга высокосернистого мазута с образованием потока крекированного мазута. Система может также включать сепаратор для разделения потока крекированного мазута на легкую фракцию и тяжелую фракцию. Можно предусмотреть установку гидрокрекинга дистиллята для гидрокрекинга легкой фракции, чтобы образовать крекинг-поток. Можно предусмотреть систему разделения для разделения крекинг-потока, чтобы извлечь одну или более газовых фракций, содержащих водород, сероводород и/или аммиак, и чтобы извлечь две или более углеводородные фракции, включая легкую углеводородную фракцию и тяжелую углеводородную фракцию. Система может также содержать установку гидрокрекинга для гидрокрекинга тяжелой углеводородной фракции с получением гидрокрекированного потока, содержащего ряд нафты и более легкие углеводороды. Можно предусмотреть этиленовый комплекс, превращающий легкую углеводородную фракцию и гидрокрекированный поток с получением нефтехимических продуктов, в том числе этилена, пропилена, бутадиена, бензола, толуола, ксилолов и/или метил-трет-бутилового эфира.

Другие аспекты и преимущества выявятся из следующего описания и прилагаемой формулы изобретения.

Краткое описание чертежей

Фигура 1 показывает упрощенную технологическую схему типичного нефтеперерабатывающего-нефтехимического комплекса.

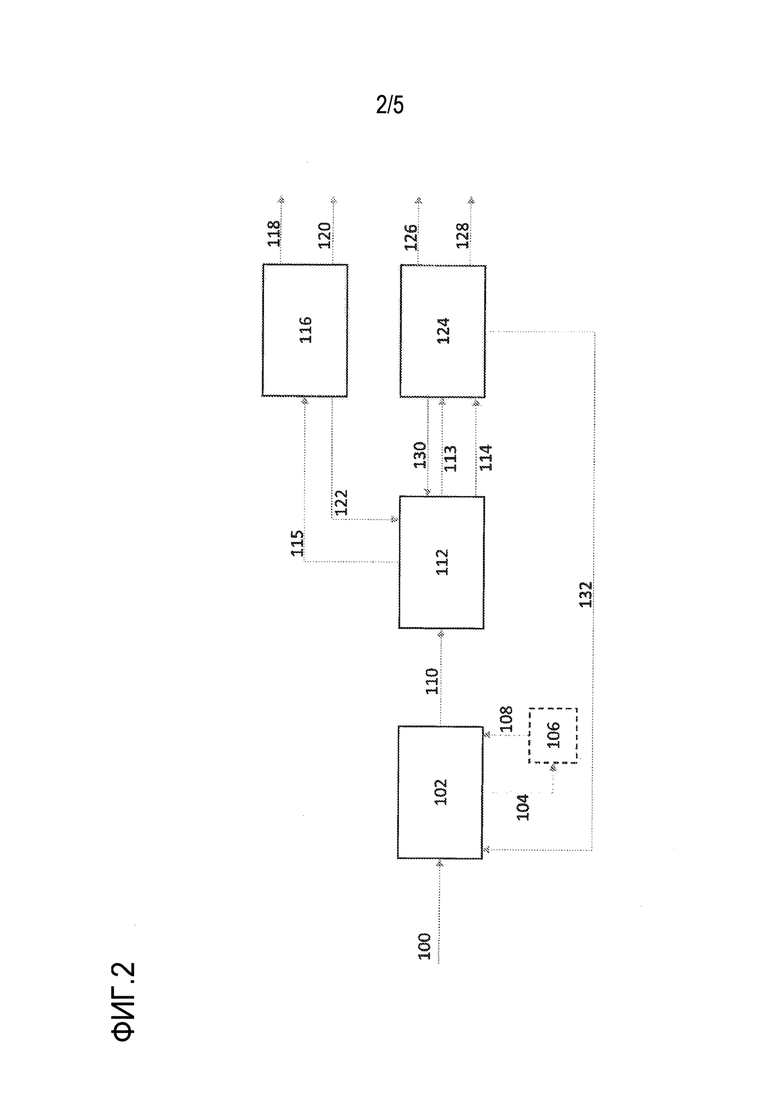

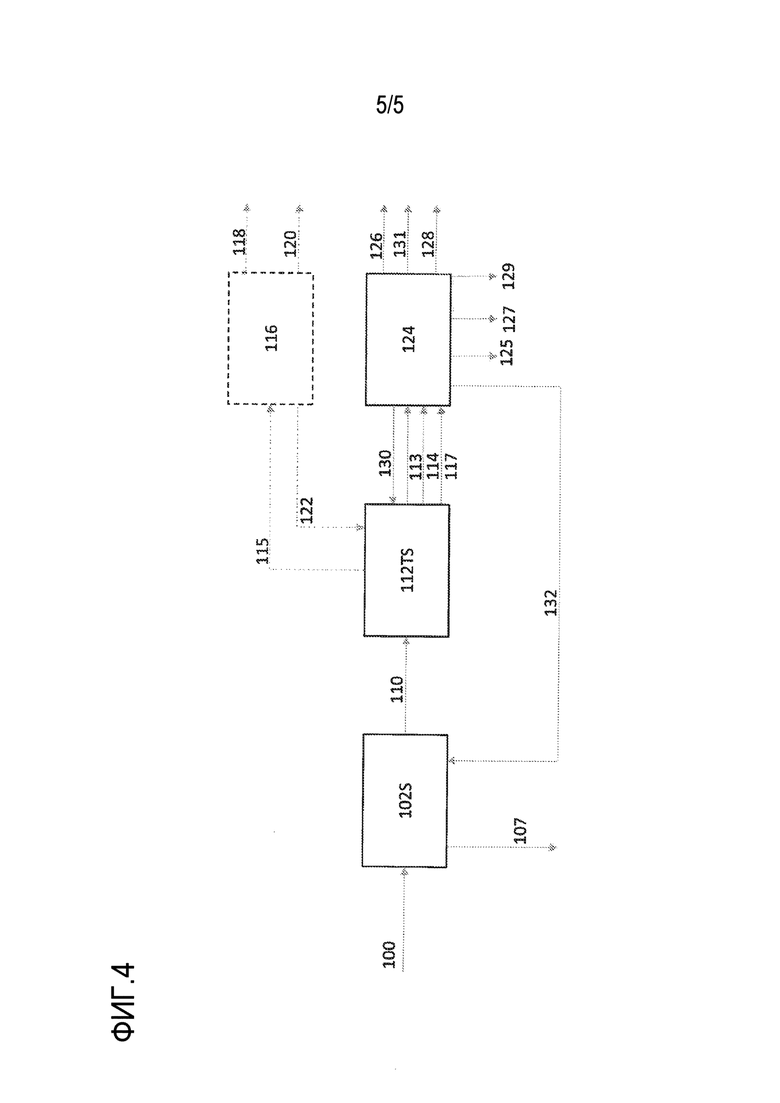

Фигура 2 показывает упрощенную технологическую схему процессов превращения высокосернистого мазута в нефтехимические продукты в соответствии с описанными здесь вариантами осуществления.

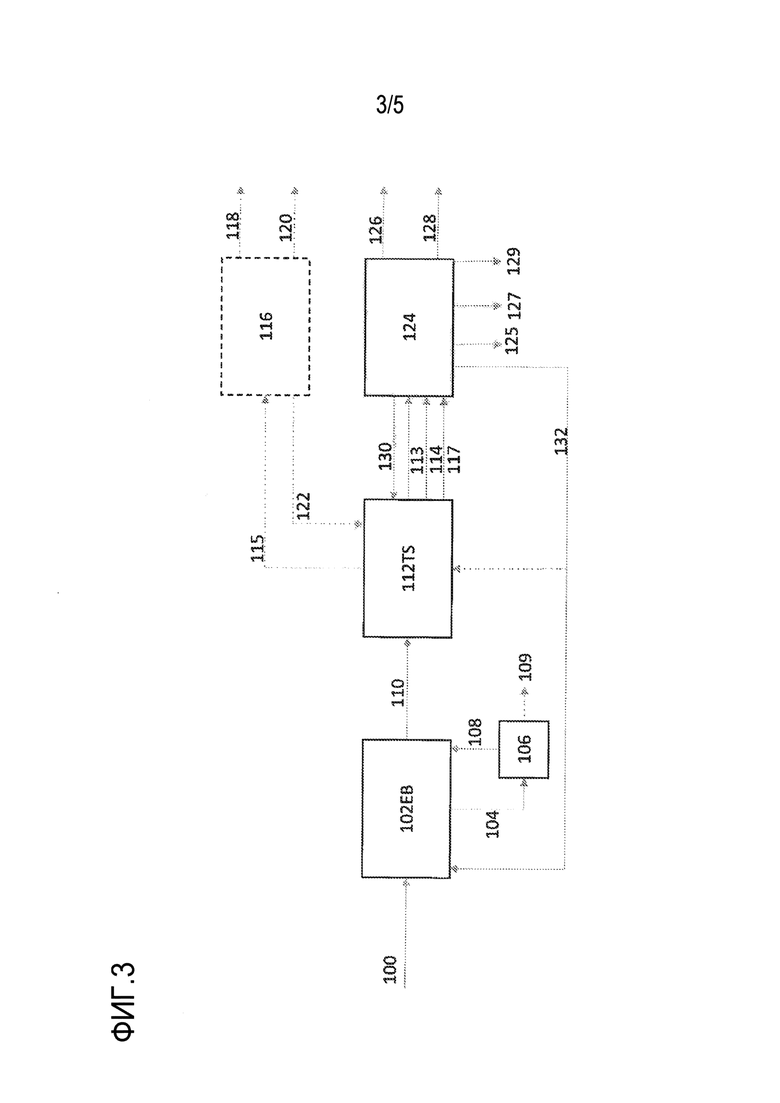

Фигура 3 показывает упрощенную технологическую схему процессов превращения высокосернистого мазута в нефтехимические продукты в соответствии с описанными здесь вариантами осуществления.

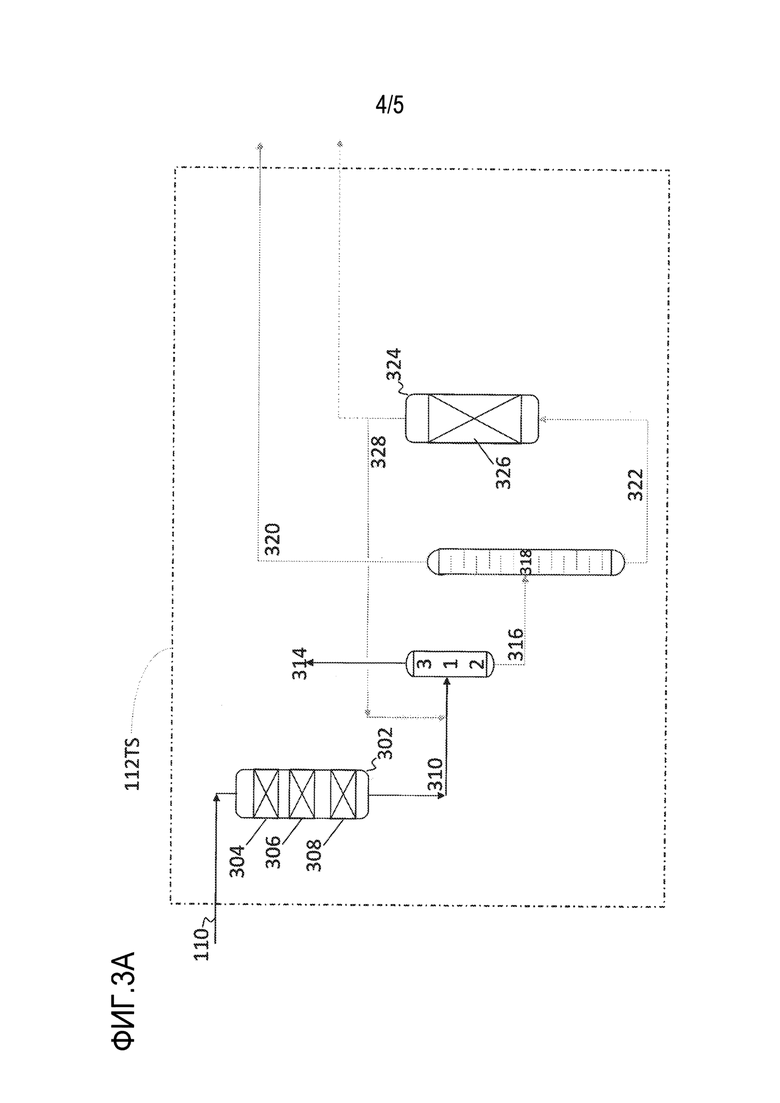

Фигура 3A показывает упрощенную технологическую схему интегрированной двухстадийной системы гидрокрекинга, подходящей для процессов превращения высокосернистого мазута в нефтехимические продукты в соответствии с описанными здесь вариантами осуществления.

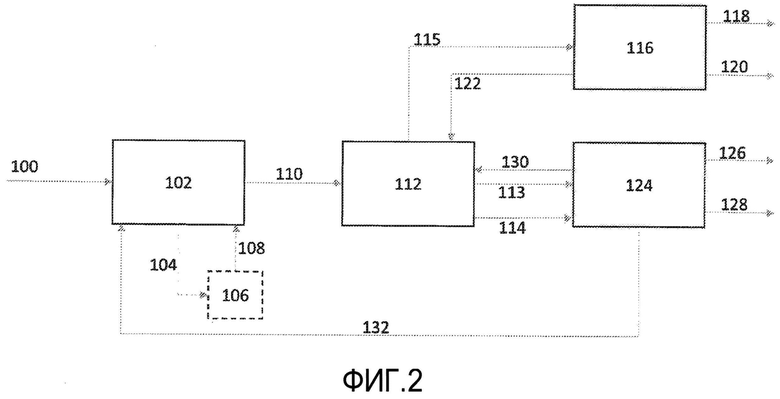

Фигура 4 показывает упрощенную технологическую схему процессов превращения высокосернистого мазута в нефтехимические продукты в соответствии с описанными здесь вариантами осуществления.

Подробное описание

Описанные в настоящем документе варианты осуществления относятся к способам и системам, которые позволяют напрямую превратить высокосернистый мазут в нефтехимические продукты. Сырье, подходящее для описанных здесь вариантов осуществления, включает высокосернистый мазут (HSFO, от high sulfur fuel oil). Используемый здесь термин HSFO относится к мазуту с содержанием серы более 1 вес.%. Другие виды сырья, походящие для описанных здесь вариантов осуществления, может включать, например, смолы из установок деасфальтирования растворителем, декантат и пиролизный мазут с установок парового крекинга. В некоторых вариантах осуществления сырье может представлять собой смесь высокосернистого мазута и пиролизного мазута. Сырье согласно изобретению может включать вакуумный газойль, полученный из остатков процессов конверсии, содержащий не только серу, но также имеющий высокое содержание тяжелых полициклических ароматических соединений, а также азота.

Сырье, используемое в вариантах осуществления настоящего изобретения, типично имеет содержание серы выше 0,5 вес.%, выше 1,0 вес.% в других вариантах осуществления, выше 2,0 вес.% в других вариантах осуществления и может достигать 7,0 вес.% в других вариантах осуществления. Сырье типично имеет плотность более 900 кг/м3 при 15°C, и/или может иметь кинематическую вязкость по меньшей мере 180 мм2/с при 50°C. Сырье может иметь начальную точку кипения выше 350°C в некоторых вариантах осуществления, выше 450°C в других вариантах осуществления и выше 580°C в других вариантах осуществления. Сырье типично имеет начальную точку кипения выше 500°C. Хотя мазут HSFO определен здесь как содержащий более 1 вес.% серы, описанные значения относятся к сырью, подходящему для настоящего изобретения, и сырье, отличное от HSFO, может иметь более низкое содержание серы.

Согласно изобретению, сырье превращают в нефтехимические продукты, содержащие легкие олефины, используя интегрированную установку гидрокрекинга высокого давления, в которой установка крекинга HSFO может представлять собой единственный контур высокого давления, использующий двухстадийную систему с рециркуляцией. Специалисты в данной области обычно не предлагают превращать сырье с низким содержанием водорода, такое как HSFO, в нефтехимические продукты. Однако с описанными здесь вариантами осуществления можно с успехом эффективно превращать такое сырье в нефтехимические продукты, используя комбинации катализаторов, технологических условий и технологических установок, описанных ниже.

HSFO можно превратить в вакуумные газойли (VGO) (типично при 370°C-580°C) в установке гидрокрекинга с кипящим или суспендированным слоем. В установке гидрокрекинга можно использовать экструдаты в реакторе с кипящим слоем (гетерофазный реактор с циркуляцией жидкости) или суспензионный катализатор (гомофазный реактор) в присутствии водорода. Суспензионный катализатор можно использовать либо в реакторе с циркуляцией жидкости, таком как реактор с кипящим слоем (EB), или в реакторе Slurry Bubble Phase (пузырьковый газожидкостной реактор). Эта ступень гидрокрекинга мазута называется здесь ступенью 1.

Конверсия в установке гидрокрекинга является неполной. В некоторых вариантах осуществления непрореагировавшее масло или смолы можно подавать в газогенератор. Газогенератор можно использовать для превращения непрореагировавшего масла или смол в синтез-газ, обеспечивая водород для гидрокрекинга мазута и последующих интегрированных ступеней гидрокрекинга дистиллята, описанных ниже. При желании газогенератор можно также использовать для генерации электроэнергии. В других вариантах осуществления тяжелая фракция (непрореагировавшее масло) может подаваться на установку замедленного коксования или на цементный завод. В других вариантах осуществления из установки гидрокрекинга (ступень 1) можно извлечь фракцию мазута с ультранизким содержанием серы, которую можно использовать в процессе или продавать как высококачественный продукт.

Ступень гидрокрекинга мазута (ступень 1) объединена со ступенью гидрокрекинга (ступень 2), которая дополнительно преобразует продукты со ступени 1 в тяжелую нафту, легкую нафту, LPG и более легкие продукты, такие как этан. Продукты со ступени 1 содержат очень много ароматических соединений и поэтому не годятся для парового крекинга для получения олефинов. На ступени 2 проводится гидрирование продуктов со ступени 1 и гидрокрекинг VGO и материала дизельного ряда с получением нафты, которая намного лучше подходит в качестве сырья для находящегося ниже по схеме этиленового комплекса, который может включать в себя, например, установку парового крекинга для производства олефинов.

В некоторых вариантах осуществления ступень 2 и ступень 1 могут совместно использовать один и тот же контур водорода высокого давления.

Ступень 2 может содержать интегрированную двухстадийную систему гидрокрекинга.

Этан, LPG и/или нафту, полученные на ступени 2, можно затем направить в этиленовый комплекс, который может включать установку парового крекинга. При желании тяжелая нафта со ступени 2, богатая нафтенами, может подаваться в реактор каталитического риформинга. Способ также является гибким, и, когда требуется больше олефинов по сравнению с ароматическими соединениями, как поток легкой нафты, так и часть или весь поток тяжелой нафты могут быть направлены на паровой крекинг.

Как этиленовый комплекс, так и установка каталитического риформинга производят водород. Водород можно вернуть на ступени 1 и 2. Таким образом, интегрированная установка может оставаться в или вблизи равновесия по водороду, создавая объемный или весь водород внутри. Далее, в некоторых вариантах осуществления пиролизный газойл и/или пиролизный мазут, полученные на этиленовом комплексе, могут использоваться в качестве дополнительного сырья для ступени 1 гидрокрекинга мазута.

Этиленовые комплексы, применимые в вариантах осуществления настоящего изобретения, могут эксплуатировать различные установки. Например, этиленовый комплекс может включать установку крекинга, такую как установку парового крекинга. Могут быть использованы также и другие процессы крекинга. Этиленовый комплекс может также включать в себя установку извлечения олефинов, установку экстракции бутадиена, установку для MTBE, установку селективного гидрирования C4, установку гидроочистки пиролизного бензина, установку экстракции ароматических соединений, установку метатезиса и/или установку диспропорционирования, наряду с другими, подходящими для производства и извлечения олефинов и других легких углеводородов. Продукты этиленового комплекса могут включать, например, этилен, пропилен, бутадиен, бензол, MTBE и смешанные ксилолы, наряду с прочими.

Производство нефтехимических продуктов способами согласно настоящему изобретению не зависит от нефтеперерабатывающего завода. Системы, соответствующие раскрытым здесь вариантам осуществления, могут находиться непосредственно рядом с комплексом по производству нефтехимических продуктов и, например, импортировать высокосернистый мазут как единственное сырье. Высокосернистый мазут может стоить намного дешевле, чем сырая нефть, после введения в действие правил IMO в 2020, и описанные здесь варианты осуществления способны превращать это дешевое сырье в более дорогостоящие нефтехимические продукты. Варианты осуществления, описанные в данном документе, могут также исключать необходимость в нефтеперерабатывающем заводе и необходимость производить какое-либо транспортное топливо из этих малоценных углеводородов, могут значительно снизить инвестиционные расходы благодаря интеграции и/или могут обеспечить высокий выход пиролизного мазута из установки парового крекинга.

Обратимся теперь к фигуре 2, на которой показана упрощенная технологическая схема процесса превращения высокосернистого мазута в нефтехимические продукты в соответствии с рассмотренными здесь вариантами осуществления. Высокосернистый мазут 100 может подаваться в реакционную зону 102 гидрокрекинга мазута, которая может включать одну или более установок гидрокрекинга мазута с суспендированным или кипящим слоем катализатора, которые могут быть соединены последовательно и/или параллельно. Высокосернистый мазут 100 может реагировать с водородом (подаваемым по линиям 108, 122, 130, подробнее описываемым ниже) на катализаторе гидрокрекинга в установке гидрокрекинга мазута с суспендированным или кипящим слоем, чтобы превратить по меньшей мере часть углеводородов мазута в более легкие молекулы.

Установки гидрокрекинга в зоне реакции мазута могут работать в таких условиях, чтобы обеспечивать, например, конверсию 40-98 вес.% в некоторых вариантах осуществления, конверсию выше 60 вес.% в других вариантах осуществления и выше чем 80 вес.% в других вариантах осуществления. Реакция гидрокрекинга в реакционной зоне гидрокрекинга мазута может проводиться при температуре в диапазоне от примерно 360°C до примерно 460°C и от примерно 400°C до примерно 440°C в других вариантах осуществления. Абсолютное давление в реакционной зоне гидрокрекинга дистиллята может находиться в диапазоне от примерно 70 бар до примерно 230 бар в некоторых вариантах осуществления, от примерно 100 до примерно 180 бар в других вариантах осуществления. Реакции гидрокрекинга могут также проводиться при объемной часовой скорости жидкости (LHSV) в диапазоне от примерно 0,1 ч-1 до примерно 3,0 ч-1 в некоторых вариантах осуществления и от примерно 0,2 ч-1 до примерно 2 ч-1 в других вариантах осуществления.

Конверсия углеводорода определяется в настоящем документе как разность между процентной долей материала в потоке, входящем в реактор, кипящего выше пороговой температуры, описываемой ниже, и процентной долей материала в потоке, выходящем из реактора, кипящего выше этой же пороговой температуры, деленная на процентную долю материала в потоке, входящем в реактор, кипящего выше пороговой температуры. В некоторых вариантах осуществления, например, для конверсии высокосернистого мазута, пороговую температуру можно задать равной 500°C+, например, 520°C или другой температуре отсечки TBP, предназначенной для углеводородного сырья типа мазутов; в других вариантах осуществления пороговую температуру можно задать равной 540°C+, и в других вариантах осуществления пороговую температуру можно задать равной 560°C+.

Углеводородный поток из установки гидрокрекинга с кипящим или суспендированным слоем можно затем разделить на легкую (проревгировавшую) углеводородную фракцию 110 и тяжелую (непрореагировавшую) углеводородную фракцию 104. Легкая углеводородная фракция может иметь конечную точку кипения в диапазоне от примерно 450°C до примерно 550°C, например, около 520°C в некоторых вариантах осуществления. Легкую углеводородную фракцию 110 можно затем направить на реакционную стадию 112 гидрокрекинга дистиллята.

Тяжелую углеводородную фракцию 104 можно подать в газогенератор 106 и превратить в синтез-газ, который может содержать CO и H2, наряду с другими побочными продуктами. Синтез-газ или только водород, выделенный из него, можно использовать в качестве сырья 108, чтобы обеспечить водород для реакционной стадии 102 гидрокрекинга мазута и, следовательно, для находящейся ниже по потоку реакционной стадии 112 гидрокрекинга дистиллята. Как отмечалось выше, в других вариантах осуществления тяжелую углеводородную фракцию 104 (непрореагировавшее масло) можно подавать на установку замедленного коксования или цементный завод (не показан). В других вариантах осуществления из установки гидрокрекинга (ступень 1) можно извлечь фракцию мазута с ультранизким содержанием серы, которую можно использовать в процессе или продавать как высококачественный продукт.

Реакционная стадия 112 гидрокрекинга дистиллята может включать одну или более установок гидрокрекинга с неподвижным, кипящим или суспендированным слоем, которые могут быть соединены последовательно и/или параллельно. Внутри реакторов можно предусмотреть газожидкостной сепаратор для отделения полученных продуктов от непрореагировавшего остатка. Реакция гидрокрекинга на реакционной стадии 112 гидрокрекинга дистиллята может проводиться при температуре в диапазоне от примерно 300°C до примерно 440°C в некоторых вариантах осуществления, от примерно 360°C до примерно 440°C в других вариантах осуществления и от примерно 400°C до примерно 440°C в других вариантах осуществления. Абсолютное давление в реакционной зоне гидрокрекинга дистиллята может находиться в диапазоне от примерно 70 бар до примерно 230 бар в некоторых вариантах осуществления и от примерно 100 бар до примерно 180 бар в других вариантах осуществления. Реакции гидрокрекинга могут также проводиться при объемной часовой скорости жидкости (LHSV) в диапазоне от примерно 0,1 ч-1 до примерно 4,0 ч-1 в некоторых вариантах осуществления и от примерно 0,2 ч-1 до примерно 2,5 ч-1 в других вариантах осуществления.

Углеводородный поток из установки 112 гидрокрекинга дистиллята можно затем разделить на две или более фракций, таких как фракция 113 легких углеводородов или LPG, легкая фракция нафты 114 и тяжелая фракция нафты 115. Фракцию 113 LPG и легкую фракцию нафты 114 можно затем направить на реакционную стадию 124 парового крекинга, а тяжелую фракцию нафты 115 может подать в реакционную зону 116 каталитического риформинга.

Реакционная зона 116 каталитического риформинга при необходимости может включать реактор дегидрирования, а также реактор каталитической ароматизации. Когда предполагается, что использующаяся в качестве сырья тяжелая нафта из реакции гидрокрекинга дистиллята богата насыщенными компонентами, можно предусмотреть реактор дегидрирования. Катализатор, используемый в реакторе каталитической ароматизации, может включать катализатор, который промотирует одну или несколько реакций, таких как конверсия олефиновых и парафиновых молекул в низшие олефины посредством крекинга и переноса водорода, образование олефинов C2-C10 путем трансмутации, олигомеризации, крекинга, и реакции изомеризации и образования ароматических соединений путем циклизации и переноса водорода. Катализатор может быть адаптирован к желаемым реакциям в зависимости от исходного сырья и используемых условий.

Продукт реакции с установки каталитического риформинга можно затем обработать в зоне фракционирования (находящейся в блоке 116, не показана), используя одну или более дистилляционных колонн, чтобы разделить продукты реакции на две или более углеводородных фракций. Полученные углеводородные фракции могут содержать фракцию 118 бензола, фракцию 120 параксилола и фракцию 122 водорода, наряду с другими фракциями.

Фракция 113 LPG и легкая фракция нафты 114 могут подаваться, как отмечено выше, в реакционную зону 124 парового крекинга. Реакционная зона 124 парового крекинга может содержать нагреватель, содержащий один или более конвективных и/или радиантных змеевиков, для крекинга легкой нафты и LPG в присутствии пара. Паровой крекинг может проводиться при температурах на выпуске газа выше 700°C, например, в диапазоне от примерно 750°C до примерно 1100°C. Поток, извлеченный из системы парового гидрокрекинга, можно разделить для извлечения непрореагировавшего водорода 130 из углеводородов в выходящем потоке и для конденсации пара. Входящий углеводородный поток можно фракционировать, используя одну или более дистилляционных колонн, с получением двух или более углеводородных фракций, в том числе одной или более легких углеводородных фракций 126 (пропилен, этилен и т.д.), одной или более ароматических фракций 128 (бензол, толуол, ксилолы и т.д.) и фракцию 132 пиролизного газойля и/или мазута.

Можно предусмотреть трубопровод для подачи фракции пиролизного газойля на установку 102 гидрокрекинга мазута, установку 112 гидрокрекинга дистиллята или обе. В некоторых вариантах осуществления фракцию пиролизного газойля можно разделить в сепараторе, чтобы образовать легкую фракцию пиролизного газойля и тяжелую фракцию газойля, и можно предусмотреть трубопроводы для подачи соответствующих фракций в желаемый реактор, например, подачу тяжелой фракция пиролизного газойля на установку 102 гидрокрекинга мазута и подачу легкой фракции пиролизного газойля на установку 112 гидрокрекинга дистиллята.

Фракции водорода 122 и 130, извлеченные из установки 116 риформинга и установки 124 парового крекинга, соответственно, могут подаваться на установку 102 гидрокрекинга мазута и/или на установку 112 гидрокрекинга дистиллята, как отмечалось выше. Фракции водорода 108, 122, 130 могут позволить системе оставаться в или вблизи равновесия по водороду, генерируя объемный или весь водород внутри.

Обратимся теперь к фигурам 3 и 3A, на которых показана упрощенная технологическая схема процесса превращения высокосернистого мазута в нефтехимические продукты в соответствии с рассматриваемыми здесь вариантами осуществления, при этом одинаковые позиции относятся к одинаковым деталям. Высокосернистый мазут 100 может подаваться в реакционную зону 102EB гидрокрекинга мазута, которая может включать один или более реакторов с кипящим или суспендированным слоем, соединенных последовательно и/или параллельно. Высокосернистый мазут 100 может реагировать с водородом (из позиций 108, 122, 130, подробнее описываемых ниже) на одном или более катализаторах с особыми функциями, предназначенных для гидродеметаллирования, гидрообессеривания, конверсии CCR, гидроденитрификации, насыщения ароматики и гидрокрекинга. Часть процесса конверсии является термической, а часть каталитической. В установках гидрокрекинга мазута процесс термической и каталитической конверсии превращает по меньшей мере часть углеводородов мазута в более легкие молекулы. Катализатор гидрокрекинга в реакторах с кипящим слоем или суспендированным слоем может иметь очень высокую активность гидрирования, что может максимально повысить гидрообессеривание, наряду с другими реакциями. В зависимости от реактора, используемого на ступени гидрокрекинга мазута, катализатор может представлять собой Ni-Mo катализатор на алюмосиликатной подложке, или органо-молибденовый компонент или молибденовую соль, промотированную другим неблагородным металлом.

Установки гидрокрекинга в зоне реакции мазута могут работать в таких условиях, чтобы давать конверсию, например, 40-90 вес.% в некоторых вариантах осуществления, более 60 вес.% в других вариантах осуществления и конверсию более 80 вес.% в других вариантах осуществления. Реакция гидрокрекинга в реакционной зоне гидрокрекинга мазута может проводиться при температуре в диапазоне от примерно 360°C до примерно 460°C; от примерно 390°C или 400°C до примерно 440°C в других вариантах осуществления. Абсолютные давления в реакционной зоне гидрокрекинга мазута могут находиться в диапазоне от примерно 70 бар до примерно 230 бар в некоторых вариантах осуществления, от примерно 100 до примерно 200 бар в других вариантах осуществления, например, от примерно 170 бар до примерно 195 бар в других вариантах осуществления. Реакции гидрокрекинга могут также проводиться при объемной часовой скорости жидкости (LHSV) в диапазоне от примерно 0,1 ч-1 до примерно 3,0 ч-1 в некоторых вариантах осуществления, от примерно 0,2 ч-1 до примерно 2 ч-1 в других вариантах осуществления, например, от примерно 0,1 ч-1 до примерно 0,5 ч-1 в других вариантах осуществления.

Поток, выходящий из реакционной зоны 102EB гидрокрекинга в кипящем слое может содержать смесь углеводородов, в том числе легкую и тяжелую нафту, дизель и углеводороды ряда вакуумного газойля. Продукты ряда легкой нафты могут содержать, например, 60-75 вес.% парафинов, 15-30 вес.% нафтенов, 2-10 вес.% ароматических соединений, а также до 50 в.ч./млн азота и до 500 в.ч./млн серы. Продукты ряда тяжелой нафты могут содержать, например, 20-50 вес.% парафинов, 35-55 вес.% нафтенов, 12-20 вес.% ароматических соединений, а также до 150 в.ч./млн азота и до 200 в.ч./млн серы. Продукты дизельного ряда могут содержать, например, 15-35 вес.% парафинов, 15-30 вес.% нафтенов, 35-55 вес.% ароматических соединений, а также до 750 в.ч./млн азота и до 2000 в.ч./млн серы. Продукты ряда VGO могут содержать, например, 15-25 вес.% парафинов, 15-30 вес.% нафтенов, 40-60 вес.% ароматических соединений, а также до 3500 в.ч./млн серы и азота и от примерно 10000 в.ч./млн до примерно 25000 в.ч./млн тяжелых полициклических ароматических соединений (содержащих более 4 колец). Ни одна из этих продуктовых фракций не подходит в качестве сырья для установки парового крекинга, так как они могут привести к быстрому загрязнению, низкой конверсии в олефины (низкий выход этилена), могут привести к высокому выходу пиролизного мазута и/или могут быстро превратиться в кокс при высоких температурах в установке парового крекинга. Тяжелая нафта не годится в качестве сырья для установки каталитического риформинга, так как она содержит очень много серы и азота, тогда как большинство катализаторов каталитического риформинга требует содержания серы и азота не более 0,5 частей на миллион.

Для улучшения конвертируемости потока с первой ступени гидрокрекинга мазута поток с установки гидрокрекинга мазута можно затем разделить на легкую (прореагировавшую) углеводородную фракцию 110 и тяжелую (непрореагировавшую) углеводородную фракцию 104. Легкая углеводородная фракция может иметь конечную точку кипения в диапазоне от примерно 450°C до примерно 550°C, например, около 520°C в некоторых вариантах осуществления. Затем легкую углеводородную фракцию 110 можно направить на реакционную стадию 112TS двухстадийного гидрокрекинга дистиллята и обработать аналогично тому, как дополнительно показано на фигуре 3A.

Тяжелую углеводородную фракцию 104 можно направить в газогенератор 106 и превратить в синтез-газ, который может содержать CO и H2, наряду с другими побочными продуктами. Синтез-газ или только водород, выделенный из него, можно использовать в качестве сырья 108, чтобы обеспечить водород для реакционной стадии 102 гидрокрекинга мазута и, следовательно, для находящейся ниже по потоку реакционной стадии 112TS гидрокрекинга дистиллята. Для выработки выходной мощности 109 можно также использовать турбины и другое оборудование, связанное с газогенератором 106.

Реакционная стадия 112TS двухстадийного гидрокрекинга дистиллята может включать одну или более установок гидрокрекинга с неподвижным, кипящим иди суспендированным слоем, которые могут быть соединены последовательно и/или параллельно. В некоторых вариантах осуществления реакционная стадия 112TS двухстадийного гидрокрекинга дистиллята может содержать реактор или реакторы первой стадии, содержащие смесь катализаторов для осуществления гидроочистки, глубокого гидрирования, раскрытия цикла и гидродеазотирования и гидрокрекинга.

В некоторых вариантах осуществления первая стадия может включать, например, реактор 302 с неподвижным слоем, содержащим: в первом контактном слое 304 катализатор гидроочистки типа II, такой как Ni-Mo катализатор; во втором контактном слое 306 триметаллическую каталитическую систему без подложки, предназначенную для глубокого гидрирования, раскрытия цикла и гидродеазотирования, и в третьем контактном слое 308 слой азотостойкого катализатора гидрокрекинга, который может быть аморфным или цеолитным с неблагородными металлами, такими как Ni, Mo или W.

Поток 310, выходящий со стадии 1, можно выпарить, например, в испарительном барабане или сепараторе 312, чтобы извлечь паровую фракцию 314, которая может содержать водород для рециркуляции, а также чтобы удалить аммиак и сероводород из углеводородов. Оставшийся углеводородный поток 316 можно затем направить на установку промежуточного фракционирования или в зону разделения 318, чтобы извлечь различные углеводородные фракции. Головной и/или боковой погон, извлекаемые из установки фракционирования 318, могут содержать одну или более легких углеводородных фракций 320, таких как одна или более фракций C2-C12 (C2, C3, C4, C5, C6, C7, C8, C9, C10, C11, C12, по отдельности или в комбинации). Тяжелую фракцию, содержащую непрореагировавшие углеводороды (масло) со стадии 1, можно извлечь из установки фракционирования или зоны разделения 318 в виде потока 322.

Непрореагировавшие масла со стадии 1 можно затем преобразовать в реакторах стадии 2, которые могут включать одну или несколько установок гидрокрекинга с неподвижным, кипящим или суспендированным слоем, соединенных последовательно и/или параллельно. Реакторы 324 второй стадии могут содержать катализатор гидрокрекинга 326 для превращения непрореагировавшего масла со стадии 1 в высокогидрированную нафту и более легкие продукты, извлекаемые как выходящий поток 328, которые могут быть извлечены в общем фракционирующем устройстве 318 вместе с потоками из 1 стадии или в отдельном специальном устройстве фракционирования (не показано). Катализатор гидрокрекинга на второй стадии может быть или цеолитным, или аморфным, или смесью обоих. Катализатор может включать неблагородные металлы, такие как Ni, Мо или W, или благородные металлы, такие как платина или палладий. В некоторых вариантах осуществления катализатор гидрокрекинга может прослаиваться катализаторами гидроочистки.

Продукты ряда легкой нафты со стадии 2 могут включать, например, 75-85 вес.% парафинов, 15-20 вес.% нафтенов, 2-5 вес.% ароматических соединений и менее 1 в.ч./млн серы и азота. Продукты ряда тяжелой нафты могут включать, например, 40-50 вес.% парафинов, 45-50 вес.% нафтенов, 8-10 вес.% ароматических соединений и менее 0,5 в.ч./млн азота и серы.

В некоторых вариантах осуществления полный выход нафты с реакционной стадии 112TS гидрокрекинга может составлять примерно 85-92 вес.%. Далее, извлеченные фракция 117 C2, фракция 113 C3/LPG и продукты 114 легкой нафты могут быть идеальным сырьем для находящейся ниже по потоку установки парового крекинга или пиролизной печи в комплексе крекинга 124 для производства этилена, как описано выше в связи с фигурой 2. В некоторых вариантах осуществления потоки 320, 328 могут подаваться напрямую в этиленовый комплекс 124. В других вариантах осуществления потоки 320 и/или 328 могут быть разделены на несколько фракций для раздельной обработки (крекинг, например, при температурах, давлениях и временах пребывания, предпочтительных для каждой соответствующей фракции). В некоторых вариантах осуществления можно, например, разделить поток 328 со второй стадии, чтобы извлечь легкую фракцию нафты 114 и тяжелую фракцию нафты 115, которые могут быть обработаны, как описано выше в связи с фигурой 2, в зоне 124 крекинга и, факультативно, в зоне 116 риформинга.

Реакция гидрокрекинга на реакционной стадии 112TS гидрокрекинга дистиллята может проводиться при температуре в диапазоне от примерно 280°C или 300°C до примерно 440°C в некоторых вариантах осуществления, от примерно 360°C до примерно 440°C в других вариантах осуществления и от примерно 330°C до примерно 440°C в других вариантах осуществления. Абсолютное давление в реакционной зоне гидрокрекинга дистиллята может находиться в диапазоне от примерно 70 бар до примерно 230 бар в некоторых вариантах осуществления и от примерно 100 бар до примерно 200 бар в других вариантах осуществления, например, от примерно 140 до примерно 190 бар. Реакции гидрокрекинга могут также проводиться при объемной часовой скорости жидкости (LHSV) в диапазоне от примерно 0,1 ч-1 до примерно 4,0 ч-1 в некоторых вариантах осуществления, от примерно 0,2 ч-1 до примерно 2,5 ч-1 в других вариантах осуществления, например, от примерно 0,5 ч-1 до примерно 2,5 или 3,0 ч-1.

Например, на первой стадии реакции могут проводиться при температуре в диапазоне от примерно 300°C до примерно 440°C в некоторых вариантах осуществления, от примерно 320°C до примерно 440°C в других вариантах осуществления и от примерно 340°C до примерно 430°C в других вариантах осуществления. Абсолютное давление в реакционной зоне первой стадии может находиться в диапазоне от примерно 70 бар до примерно 230 бар в некоторых вариантах осуществления, от примерно 100 до примерно 200 бар в других вариантах осуществления, например, от примерно 140 до примерно 190 бар или от примерно 150 бар до примерно 180 бар в других вариантах осуществления. Реакции гидрокрекинга в реакционной зоне первой стадии могут также проводиться при объемной часовой скорости жидкости (LHSV) в диапазоне от примерно 0,1 ч-1 до примерно 4,0 ч-1 в некоторых вариантах осуществления, от примерно 0,2 ч-1 до примерно 3,0 ч-1 в других вариантах осуществления, например, от примерно 0,5 ч-1 до примерно 2,5 ч-1.

На второй стадии реакции могут проводиться, например, при температуре в диапазоне от примерно 280°C до примерно 440°C в некоторых вариантах осуществления, от примерно 300°C до примерно 400°C в других вариантах осуществления и от примерно 320°C до примерно 380°C в других вариантах осуществления. Абсолютное давление в реакционной зоне второй стадии может находиться в диапазоне от примерно 70 бар до примерно 230 бар в некоторых вариантах осуществления; от примерно 100 до примерно 200 бар в других вариантах осуществления, например, от примерно 140 до примерно 190 бар или от примерно 150 бар до примерно 180 бар в других вариантах осуществления. Реакции гидрокрекинга в реакционной зоне второй стадии могут также проводиться при объемной часовой скорости жидкости (LHSV) в диапазоне от примерно 0,1 ч-1 до примерно 4,0 ч-1 в некоторых вариантах осуществления, от примерно 0,2 ч-1 до примерно 3,5 ч-1 в других вариантах осуществления, например, от примерно 0,5 ч-1 до примерно 3,0 ч-1 в других вариантах осуществления.

Согласно снова фигуре 3, углеводородные потоки 320, 328 из реакционной зоны 112TS двухстадийного гидрокрекинга дистиллята можно, как отмечалось выше, направить в этиленовый комплекс для получения нефтехимических продуктов. В некоторых вариантах осуществления одна или обе фракции 320, 328 могут быть разделены, например, на две или более фракций, таких как фракция 117 легких углеводородов, фракция 113 С3 или LPG, фракция 114 легкой нафты и фракция 115 тяжелой нафты. Фракцию 117 легких углеводородов (C2), фракцию 113 C3/LPG и фракцию 114 легкой нафты можно затем направить на реакционную стадию 124 парового крекинга. В некоторых вариантах осуществления тяжелую фракцию, такую как тяжелая фракция нафты 115 или другие тяжелые фракции, содержащие непрореагировавший поток из установки гидрокрекинга мазута и/или с установок гидрокрекинга первой или второй стадий факультативно можно подать в реакционную зону 116 каталитического риформинга.

Реакционная зона 116 каталитического риформинга, если таковая имеется, при необходимости может включать реактор дегидрирования, а также реактор каталитической ароматизации. Когда предполагается, что использующаяся в качестве сырья тяжелая нафта из реакции гидрокрекинга дистиллята богата насыщенными компонентами, можно предусмотреть реактор дегидрирования. Катализатор, используемый в реакторе каталитической ароматизации, может включать катализатор, который промотирует одну или несколько реакций, таких как конверсия олефиновых и парафиновых молекул в низшие олефины посредством крекинга и переноса водорода, образование олефинов C2-C10 путем трансмутации, олигомеризации, крекинга, и реакции изомеризации и образования ароматических соединений путем циклизации и переноса водорода. Катализатор, используемый в реакционной зоне 116 риформинга, может быть адаптирован к желаемым реакциям в зависимости от сырья и используемых условий.

Продукт реакции из установки каталитического риформинга можно затем обработать в зоне фракционирования (находящейся внутри зоны зоне 116, не показана), чтобы разделить продукты реакции на две или более углеводородных фракций, используя одну или более дистилляционных колонн. Полученные углеводородные фракции могут включать, например, фракцию 118 бензола, фракцию 120 параксилола и фракцию 122 водорода, наряду с другими фракциями.

Фракция 117 легких углеводородов, фракция 113 C3/LPG и легкая фракция нафты 114 могут подаваться, как отмечалось выше, в реакционную зону 124 парового крекинга. Реакционная зона 124 парового крекинга может включать нагреватель, содержащий один или более конвективных и/или радиантных змеевиков, для крекинга легкой нафты и LPG в присутствии пара. Паровой крекинг может проводиться при температурах на выпуске газа выше 700°C, например, в диапазоне от примерно 750°C до примерно 1100°C. Поток, выделенный из системы парового гидрокрекинга, можно разделить, чтобы извлечь непрореагировавший водород 130 из углеводородов в потоке и сконденсировать пар. Выходящий поток углеводородов можно фракционировать, используя одну или более дистилляционных колонн, чтобы образовать две или более углеводородных фракций, включая, например, одну или более легких углеводородных фракций 125, 126 (пропилен, этилен и т.д.), фракцию 127, содержащую бутадиен или C4, одну или более ароматических фракций 128, 129 (бензол, толуол, ксилолы и т.д.), и фракцию 132 пиролизного газойля и/или мазута.

Можно предусмотреть трубопровод для подачи фракции пиролизного газойля на установку 102EB гидрокрекинга мазута, установку 112TS гидрокрекинга дистиллята или обе. В некоторых вариантах осуществления фракцию пиролизного газойля можно разделить в сепараторе с получением легкой фракции пиролизного газойля и тяжелой фракции газойля, и можно предусмотреть трубопроводы, чтобы подать соответствующие извлеченные фракции в желаемый реактор или на реакционную стадию, как, например, подача тяжелой фракции пиролизного газойля на установку 102 гидрокрекинга мазута и подача легкой фракции пиролизного газойля на установку 112TS гидрокрекинга дистиллята.

Фракции водорода 122 и 130, извлеченные из установки 116 риформинга и установки 124 парового крекинга, соответственно, могут подаваться на установку 102EB гидрокрекинга мазута и/или на установку 112TS гидрокрекинга дистиллята, как отмечалось выше. Фракции водорода 108, 122, 130 могут позволить системе оставаться в равновесии по водороду или вблизи него, генерируя объемный или весь водород внутри.

Обратимся теперь к фигуре 4, на которой показана упрощенная технологическая схема процесса превращения высокосернистого мазута в нефтехимические продукты в соответствии с рассмотренными здесь вариантами осуществления, при этом одинаковые позиции относятся к одинаковым деталям. Высокосернистый мазут 100 может подаваться в реакционную зону 102S гидрокрекинга мазута, которая может включать одну или более установок гидрокрекинга мазута с суспендированным слоем катализатора, которые могут быть соединены последовательно и/или параллельно. Высокосернистый мазут 100 может реагировать с водородом (из позиций 108, 122, 130, подробнее описываемых ниже) на катализаторе гидрокрекинга в установке гидрокрекинга мазута с суспендированным слоем, чтобы превратить по меньшей мере часть углеводородов мазута в более легкие молекулы. Катализатор гидрокрекинга в суспензионном реакторе может иметь очень высокую активность гидрирования, что может максимально повысить гидродеазотирование, наряду с другими реакциями.

Установки гидрокрекинга в зоне 102S реакции мазута могут работать при таких условиях, чтобы обеспечивать, например, конверсию 40-98 вес.% в некоторых вариантах осуществления, конверсию более 60 вес.% в других вариантах осуществления и конверсию более 80 вес.% в других вариантах осуществления. Реакция гидрокрекинга в реакционной зоне 102S гидрокрекинга мазута может проводиться при температуре в диапазоне от примерно 360°C до примерно 460°C, от примерно 390°C или 400°C до примерно 440°C в других вариантах осуществления. Абсолютное давление в реакционной зоне гидрокрекинга мазута может находиться в диапазоне от примерно 70 бар до примерно 230 бар в некоторых вариантах осуществления и от примерно 100 до примерно 200 бар в других вариантах осуществления, например, от примерно 170 бар до примерно 195 бар в других вариантах осуществления. Реакции гидрокрекинга могут также проводиться при объемной часовой скорости жидкости (LHSV) в диапазоне от примерно 0,1 ч-1 до примерно 3,0 ч-1 в некоторых вариантах осуществления, от примерно 0,2 ч-1 до примерно 2 ч-1 в других вариантах осуществления, например, от примерно 0,1 ч-1 до примерно 0,5 ч-1 в других вариантах осуществления.

Поток из реакционной зоны 102S гидрокрекинга в суспендированном слое может содержать смесь углеводородов, в том числе легкую и тяжелую нафту, углеводороды дизельного ряда и ряда вакуумного газойля. Продукты ряда легкой нафты могут содержать, например, 60-75 вес.% парафинов, 15-30 вес.% нафтенов, 2-10 вес.% ароматических соединений, а также до 50 в.ч./млн азот и до 500 в.ч./млн серы. Продукты ряда тяжелой нафты могут содержать, например, 20-50 вес.% парафинов, 35-55 вес.% нафтенов, 12-20 вес.% ароматических соединений, а также до 150 в.ч./млн азота и до 200 в.ч./млн серы. Продукты дизельного ряда могут содержать, например, 15-35 вес.% парафинов, 15-30 вес.% нафтенов, 35-55 вес.% ароматических соединений, а также до 750 в.ч./млн азота и до 2000 в.ч./млн серы. Продукты ряда VGO могут содержать, например, 15-25 вес.% парафинов, 15-30 вес.% нафтенов, 40-60 вес.% ароматических соединений, а также до 1000 в.ч./млн серы и азота и от примерно 10000 в.ч./млн до примерно 25000 в.ч./млн тяжелых полициклических ароматических соединений (содержащих более 4 колец). Ни одна из этих продуктовых фракций не подходит в качестве сырья для установки парового крекинга, так как они могут привести к быстрому загрязнению, низкой конверсии в олефины (низкий выход этилена), могут привести к высокому выходу пиролизного мазута и/или могут быстро превратиться в кокс при высоких температурах в установке парового крекинга.

Для повышения степени конверсии потока с первой ступени гидрокрекинга в суспендированном слое поток с установки гидрокрекинга в кипящем слое можно затем разделить на легкую (прореагировавшую) углеводородную фракцию 110 и тяжелую (непрореагировавшую) углеводородную фракцию 107, такую как фракция мазута с ультранизким содержанием серы, которую можно использовать в процессе или продавать как высококачественный продукт. Легкая углеводородная фракция может иметь конечную точку кипения в диапазоне от примерно 450°C до примерно 550°C, например, около 520°C в некоторых вариантах осуществления. Затем легкую углеводородную фракцию 110 можно направить на реакционную стадию 112TS двухстадийного гидрокрекинга дистиллята и обработать аналогично тому, как было описано выше в связи с фигурами 3 и 3A. В других вариантах осуществления тяжелая фракция (непрореагировавшее масло) может подаваться в газогенератор, установку замедленного коксования или на цементный завод (не показан), как описано выше.

Реакционная стадия 112TS двухстадийного гидрокрекинга дистиллята может включать одну или более установок гидрокрекинга с неподвижным, кипящим иди суспендированным слоем, которые могут быть соединены последовательно и/или параллельно. В некоторых вариантах осуществления реакционная стадия 112TS двухстадийного гидрокрекинга дистиллята может содержать реактор или реакторы первой стадии, содержащие смесь катализаторов для осуществления гидроочистки, глубокого гидрирования, раскрытия цикла и гидродеазотирования и гидрокрекинга.

Например, в некоторых вариантах осуществления первая стадия может включать реактор 302 с неподвижным слоем, содержащий: в первом контактном слое 304 катализатор гидроочистки типа II, такой как Ni-Mo катализатор; во втором контактном слое 306 триметаллическую каталитическую систему без подложки, предназначенную для гидрирования, раскрытия цикла и гидродеазотирования, и в третьем контактном слое 308 слой азотостойкого катализатора гидрокрекинга.

Поток 310, выходящий из реактора стадии 1, можно выпарить, например, в испарительном барабане или сепараторе 312, чтобы извлечь паровую фракцию 314, которая может содержать водород для рециркуляции, а также чтобы удалить аммиак и сероводород из углеводородов. Оставшийся углеводородный поток 316 можно затем направить на установку промежуточного фракционирования или в зону разделения 318, чтобы извлечь различные углеводородные фракции. Головной и/или боковой погон, извлекаемые из установки фракционирования 318, могут содержать одну или более легких углеводородных фракций 320, таких как одна или более фракций C2-C12 (C2, C3, C4, C5, C6, C7, C8, C9, C10, C11, C12, по отдельности или в комбинации). Тяжелую фракцию, содержащую непрореагировавшие углеводороды (масло), со стадии 1 можно извлечь из установки фракционирования или зоны разделения 318 в виде потока 322.

Непрореагировавшее масло со стадии 1 можно затем преобразовать в реакторах стадии 2, которые могут включать одну или несколько установок гидрокрекинга с неподвижным, кипящим или суспендированным слоем, которые могут быть соединены последовательно и/или параллельно. Реакторы 324 второй стадии 324 могут содержать катализатор гидрокрекинга 326 для превращения непрореагировавшего масла со стадии 1 в высокогидрированную нафту и более легкие продукты, извлекаемые как выходящий поток 328.

Например, продукты ряда легкой нафты со стадии 2 могут включать 75-85 вес.% парафинов, 15-20 вес.% нафтенов, 2-5 вес.% ароматики и менее 1 в.ч./млн серы и азота. Например, продукты ряда тяжелой нафты могут включать 40-50 вес.% парафинов, 45-50 вес.% нафтенов, 8-10 вес.% ароматики и менее 0,5 в.ч./млн азота и серы.

В некоторых вариантах осуществления полный выход нафты на реакционной стадии 112TS гидрокрекинга может составлять примерно 85-92 вес.%. Далее, извлеченные фракция 113 C2, фракция 114 C3/LPG и продукты нафты 117 (легкая или тяжелая фракция) могут быть идеальным сырьем для находящейся ниже по потоку установки парового крекинга или пиролизной печи в этиленовом комплексе 124 крекинга, как описано выше в связи с фигурами 2 и 3. В некоторых вариантах осуществления потоки 320, 328 могут подаваться напрямую в этиленовый комплекс 124. В других вариантах осуществления потоки 320 и/или 328 могут быть разделены на несколько фракций для раздельной обработки (например, крекинг при температурах, давлениях и временах пребывания, предпочтительных для каждой соответствующей фракции). В некоторых вариантах осуществления, например, поток 328 со второй стадии можно разделить, чтобы извлечь всю фракцию нафты 117, подаваемую на этиленовый комплекс 124. В других вариантах осуществления, например, поток 328 можно разделить, чтобы извлечь легкую фракцию нафты 117 и тяжелую фракцию нафты 115, которые можно обработать, как описано выше в связи с фигурой 3, в зоне 124 крекинга и, факультативно, в зоне 116 риформинга.

Реакция гидрокрекинга на реакционной стадии 112TS гидрокрекинга дистиллята может проводиться при температуре в диапазоне от примерно 280°C или 300°C до примерно 440°C в некоторых вариантах осуществления, от примерно 360°C до примерно 440°C в других вариантах осуществления и от примерно 330°C до примерно 440°C в других вариантах осуществления. Абсолютные давления в реакционной зоне гидрокрекинга дистиллята могут находиться в диапазоне от примерно 70 бар до примерно 230 бар в некоторых вариантах осуществления, от примерно 100 бар до примерно 200 бар в других вариантах осуществления, например, от примерно 140 бар до примерно 190 бар. Реакции гидрокрекинга могут также проводиться при объемной часовой скорости жидкости (LHSV) в диапазоне от примерно 0,1 ч-1 до примерно 4,0 ч-1 в некоторых вариантах осуществления, от примерно 0,2 ч-1 до примерно 2,5 ч-1 в других вариантах осуществления, например, от примерно 0,5 ч-1 до примерно 2,5 или 3,0 ч-1.

На первой стадии реакции могут проводиться, например, при температуре в диапазоне от примерно 300°C до примерно 460°C в некоторых вариантах осуществления, от примерно 320°C до примерно 440°C в других вариантах осуществления и от примерно 340°C до примерно 430°C в других вариантах осуществления. Абсолютные давления в реакционной зоне первой стадии могут находиться в диапазоне от примерно 70 бар до примерно 230 бар в некоторых вариантах осуществления, от примерно 100 до примерно 200 бар в других вариантах осуществления, например, от примерно 140 до примерно 190 бар или от примерно 150 бар до примерно 180 бар в других вариантах осуществления. Реакции гидрокрекинга в реакционной зоне первой стадии могут также проводиться при объемной часовой скорости жидкости (LHSV) в диапазоне от примерно 0,1 ч-1 до примерно 4,0 ч-1 в некоторых вариантах осуществления, от примерно 0,2 ч-1 до примерно 3,0 ч-1 в других вариантах осуществления, например, от примерно 0,5 ч-1 до примерно 2,5 ч-1.

На второй стадии реакции может проводиться, например, при температуре в диапазоне от примерно 280°C до примерно 440°C в некоторых вариантах осуществления, от примерно 300°C до примерно 400°C в других вариантах осуществления и от примерно 320°C до примерно 380°C в других вариантах осуществления. Абсолютное давление в реакционной зоне второй стадии может находиться в диапазоне от примерно 70 бар до примерно 230 бар в некоторых вариантах осуществления, от примерно 100 до примерно 200 бар в других вариантах осуществления, например, от примерно 140 до примерно 190 бар или от примерно 150 бар до примерно 180 бар в других вариантах осуществления. Реакции гидрокрекинга в реакционной зоне второй стадии также могут проводиться при объемной часовой скорости жидкости (LHSV) в диапазоне от примерно 0,1 ч-1 до примерно 4,0 ч-1 в некоторых вариантах осуществления, от примерно 0,2 ч-1 до примерно 3,5 ч-1 в других вариантах осуществления, например, от примерно 0,5 ч-1 до примерно 3,0 ч-1 в других вариантах осуществления.

Как отмечалось выше, согласно фигуре 4, углеводородные потоки 320, 328, выходящие из реакционной зоны 112TS двухстадийного гидрокрекинга дистиллята, могут быть направлены в этиленовый комплекс для получения нефтехимических продуктов. В некоторых вариантах осуществления одна или обе фракции 320, 328 могут затем быть разделены на две или более фракций, таких как фракция 117 легких углеводородов (C2), фракция 113 C3 или LPG и фракция нафты 114. Фракцию 117 легких углеводородов (C2), фракцию 113 C3 или LPG и фракцию нафты 114 можно затем направить на реакционную стадию 124 парового крекинга; тяжелую фракцию 115, если она извлекалась, можно подавать в реакционную зону 116 каталитического риформинга, как описано выше в связи с фигурой 3.

Легкие фракции 117, фракция 113 C3/LPG и фракция нафты 114 могут подаваться, как отмечено выше, в реакционную зону 124 парового крекинга. Реакционная зона 124 парового крекинга может включать в себя нагреватель, содержащий один или более конвективных и/или радиантных змеевиков, для крекинга легкой нафты и LPG в присутствии пара. Паровой крекинг может проводиться при температурах на выпуске газа выше 700°C, например, в диапазоне от примерно 750°C до примерно 1100°C. Поток, выходящий из системы парового гидрокрекинга, можно разделить, чтобы удалить непрореагировавший водород 130 из углеводородов в выходящем потоке и сконденсировать пар. Выходящие углеводороды можно фракционировать, используя одну или более дистилляционных колонн, чтобы образовать две или более углеводородных фракций, включая, например, одну или более легких углеводородных фракций 125, 126 (пропилен, этилен и т.д.), фракцию 127, содержащую бутадиен или C4, одну или более ароматических фракций 128, 129 (бензол, толуол, ксилолы и т.д.), и фракцию 132 пиролизного газойля и/или мазута. В некоторых вариантах осуществления комплекс 124 крекинга этилена может включать в себя установку MTBE, производящую фракцию 131, содержащую MTBE.

Можно предусмотреть трубопровод для подачи фракции пиролизного газойля на установку 102S гидрокрекинга мазута, установку 112TS гидрокрекинга дистиллята или обе. В некоторых вариантах осуществления фракцию пиролизного газойля можно разделить в сепараторе с образованием легкой фракции пиролизного газойля и тяжелой фракции газойля, можно также предусмотреть трубопроводы для подачи соответствующих извлеченных фракций в желаемый реактор или на реакционную стадию, например, подача тяжелой фракции пиролизного газойля на установку 102S гидрокрекинга мазута и подачу легкой фракции пиролизного газойля на установку 112TS гидрокрекинга дистиллята.

Фракции водорода 122 и 130, выделенные из установки 116 риформинга и установки 124 парового крекинга, соответственно, могут подаваться на установку 102S гидрокрекинга мазута и/или установку 112TS гидрокрекинга дистиллята, как отмечено выше. Фракции водорода 122, 130 могут позволить системе оставаться в или вблизи равновесия по водороду, генерируя объемный или весь водород внутри системы.

Как описано выше, катализаторы, подходящие для ступени 1, реакционной зона гидрокрекинга с кипящим слоем или суспендированным слоем, могут содержать катализаторы, имеющие очень высокую активность гидрирования, и могут максимально повысить гидродеазотирование, наряду с другими реакциями. Примеры подходящих для использования катализаторов включают экструдаты или жидкие циркулирующие катализаторы, которые можно использовать в реакторах с кипящим слоем и/или суспендированным слоем, или другие катализаторы, подходящие для реакторов другого типа, которые могут применяться, включая упоминавшиеся выше реакторы с неподвижным слоем.

В реакторах с кипящим слоем катализаторы могут содержать катализаторы гидродеметаллизации с Ni и Mo на алюмосиликатной подложке, имеющей очень малый размер пор, за которыми следуют Ni-Mo катализаторы с постепенно уменьшающимся размером пор и более высокой площадь поверхности, чтобы достичь целевых уровней HDS, DCCR и конверсии асфальтенов без чрезмерного образования осадков. В реакторах с суспендированным слоем катализатор может представлять собой либо органо-молибденовое соединение нанометрового размера, либо сульфид молибдена микронного размера, промотированный другим неблагородным металлом, таким как Ni. Каталитические системы предназначены для максимальной конверсии с гидрированием, всегда оставаясь выше предела разложения смолы, что привело бы к осаждению остаточного асфальтена (непрореагировавшего асфальтена).

Катализаторы, подходящие для использования на ступени 2 стадии 1, могут включать катализатор или смесь катализаторов для осуществления гидроочистки, глубокого гидрирования, раскрытия цикла, гидродеазотирования и гидрокрекинга. В некоторых вариантах осуществления реактор или реакторы ступени 2 стадии 1 могут содержать несколько слоев катализатора, причем первый слой может содержать катализатор гидроочистки типа II, такой как катализатор Ni-Mo; во втором контактном слое может находиться триметаллическая каталитическая система без подложки, предназначенная для глубокого гидрирования, раскрытия цикла и гидродеазотирования, и в третьем контактном слое может использоваться азотостойкий катализатор гидрокрекинга.

Примеры катализаторов гидроочистки типа II могут включать хелатированные катализаторы Ni-Mo, или Co-Mo, или Ni-Co-Mo, распределенные по пористому материалу, типично оксиду алюминия. Преимуществом этих катализаторов по сравнению с традиционными катализаторами гидроочистки является доступ к металлам, на которых происходит гидрирование и удаление серы, и модуляция пористости.

Триметаллический катализатор без подложки может представлять собой, например, катализатор Ni-W-Mo. Цельнометаллический катализатор может выполнять две функции: (1) катализатор может иметь надлежащую пористость, чтобы обеспечить доступ к активным центрам для молекул крупнее, чем обычный HPNA с гидрокрекинга остатка, и (2) высокая концентрация металлов ведет к насыщению HPNA и более низкокипящих ароматических соединений. Такой катализатор может также иметь достаточно высокую активность в раскрытии нафтеновых циклов и, тем самым, внедренного азота, который затем можно обработать. Таким образом, цельнометаллический катализатор может позволить последующее гидродеазотирование и гидрокрекинг, которые в противном случае были бы сильно ингибированы. Использование цельнометаллического катализатора позволит проводить конверсию азота при более низких температурах. Без такого катализатора и соответствующей активности не будет никакой возможности, кроме как попытаться преобразовать азот благодаря более высоким температурам, что привело бы к образованию больших количеств HPNA, из-за, например, конденсации Шолля. Кроме того, без доступа к активным центрам цельнометаллического катализатора более крупный HPNA будет легко образовывать углеродистые отложения, загрязняющие катализатор. Примеры цельнометаллического катализатора могут включать ICR® 1000, доступный от Grace Catalyst Technologies.

Катализатор, подходящий для ступени 2 стадии 2, может включать катализатор гидрокрекинга, подходящий для превращения тяжелых углеводородов (масло) со стадии 1 в высокогидрированную нафту и более легкие продукты. Желаемую активность можно обеспечить, например, используя цеолитные катализаторы на основе благородного металла, наряду с прочими. В некоторых вариантах осуществления на стадии 2 можно также использовать защитный слой, содержащий цельнометаллические катализаторы, чтобы при необходимости дополнительно защитить цеолитные катализаторы на основе благородного металла или другие используемые катализаторы.

Пример

Ниже приводится пример конверсии ближневосточного высокосернистого мазута (ME HSFO) в соответствии с описанными здесь вариантами осуществления. Подаваемый ME HSFO содержит 4,5 вес.% серы, 3300 в.ч./млн азота, 10,3 вес.% водорода, 84,8 вес.% углерода, 130 в.ч./млн никеля и ванадия и 23 вес.% коксового остатка по Конрадсону.

ME HSFO контактирует с катализатором в реакторе ступени 1 (реактор с кипящим слоем экструдированного катализатора или суспензионный реактор, содержащий жидкий циркулирующий катализатор). Рабочие условия на ступени 1 могут включать рабочую температуру в диапазоне от примерно 390°C до примерно 440°C, рабочее давление в диапазоне от 170 бар до 195 бар и объемную часовую скорость жидкости в диапазоне от 0,1 до 0,5 ч-1.

Продукты после первой стадии конверсии могут быть такими, как показано в таблице 1.

Таблица 1

Компоненты перечисленных выше продуктов со стадии 1 могут иметь следующий состав, приведенный в таблице 2.

Таблица 2

Полученную легкую нафту нельзя подавать на установку парового крекинга из-за ее состава. Аналогично, тяжелую нафту нельзя подавать на установку каталитического риформинга или установку парового крекинга. Дизель, если его подать на установку парового крекинга, приведет к быстрому загрязнению и низкому выходу этилена. Аналогично, VGO нельзя подавать на установку парового крекинга, так как HPNA очень быстро превратится в кокс при высоких температурах в установке парового крекинга, что приведет к очень низкому выходу этилена и очень высокому выходу пиролизного мазута.

Качество продуктов со ступени 1 можно затем повысить на ступени 2, которая включает интегрированную двухстадийную установку гидрокрекинга с рециркуляцией. Ступень 2 стадии 1 содержит каталитическую систему, содержащую катализатор гидроочистки типа II, такой как катализатор Ni-Mo, за которым следует триметаллическая каталитическая система без подложки, предназначенная для глубокого гидрирования и раскрытия цикла с последующим гидродеазотированием, за которой следует слой азотостойкого катализатора гидрокрекинга. Рабочие условия на ступени 2 стадии 1 могут включать рабочую температуру в диапазоне от примерно 340°C до примерно 430°C, рабочее давление в диапазоне от 150 бар до 180 бар и объемную часовую скорость жидкости в диапазоне от 0,5 до 2,5 ч-1. Рабочие условия на ступени 2 стадии 2 могут включать рабочую температуру в диапазоне от примерно 300°C до примерно 400°C, рабочее давление в диапазоне от 150 бар до 180 бар и объемную часовую скорость жидкости в диапазоне от 0,5 до 3,0 ч-1.

После стадии 1 гидрокрекинга поток из реактора выпаривают, чтобы извлечь водород для рециркуляции и чтобы удалить аммиак и сероводород. Затем поток направляют на промежуточное фракционирование для извлечения продуктов. Кубовые продукты из фракционной колонны направляют на чистую вторую стадию (ступень 2 стадии 2), где другой катализатор гидрокрекинга превращает непрореагировавшее масло со стадии 1 в высокогидрированную нафту и более легкие продукты. Конечная смесь продуктов, выходящая со стадии 2, может быть такой, как показано в таблице 3.

Таблица 3

Полный выход нафты, подходящий для производства нефтехимических продуктов, может составлять 85-92 вес.%. Идеальными компонентами для установки парового крекинга являются C2, C3, LPG и легкая нафта. Тяжелая нафта с очень высоким содержанием азота и ароматических соединений идеальна для установки каталитического риформинга, но ее можно также подавать и на установку парового крекинга.

Описанные здесь варианты осуществления, благодаря тому, что они не производят дизель или VGO, устраняют риск загрязнения теплообменника в линии перекачки или пиролизной печи в установке парового крекинга. Спецификации на содержание HPNA (тяжелых полициклических ароматических соединений) в установке парового крекинга являются очень строгими. Эти положения не являются известными специалистам с опытом работы только на нефтеперерабатывающих установках или установках по производству этилена, но требует глубокого понимания молекулярных преобразований на каждой установке.

В результате вышеуказанной обработки вся фракция нафты при направлении на установку парового крекинга может дать 23-30 вес.% этилена, 13-16 вес.% пропилена, 6-7 вес.% бутадиена и менее 5 вес.% ароматических соединений и пиролизного мазута. Пиролизный мазут можно вернуть в секцию гидрокрекинга остатка. Непрореагировавшие смолы можно использовать в качестве топлива или превратить в водород, используя установку парциального окисления. Установка парового крекинга также может обеспечивать водород для гидрокрекинга остатка и интегрированной секции гидрокрекинга.

Как описано выше, описанные здесь конфигурация реактора, рабочие условия и катализаторные системы могут обеспечивать надлежащее сырье для производства нефтехимических продуктов. VGO, полученный при конверсии остатка, имеет очень высокое содержание тяжелых полициклических ароматических соединений и азота; если отправить этот VGO на обычную установку гидроочистки, загруженную обычным Ni-Mo катализатором, катализатор будет очень быстро дезактивироваться из-за образования более высокомолекулярных HPNA (тяжелых полициклических ароматических соединений) из исходных молекул HPNA. Даже если бы VGO должен подвергаться конверсии, полученные дистилляты дизельного ряда и ряда нафты имели бы высокое содержание нафтеновых колец, что не позволило бы получить высокий выход олефинов при подаче на установку парового крекинга.

Напротив, описанные здесь варианты осуществления объединяют установку гидрокрекинга высокого давления с установкой крекинга высокосернистого мазута (HSFO) в единственном контуре высокого давления, используя двухстадийную установку гидрокрекинга с рециркуляцией для того, чтобы: (i) минимизировать конверсию вакуумного газойля, полученного из остатка, в неблагоприятной среде (высокое содержание аммиака), (ii) максимально повысить гидродеазотирование (HDN) на первой стадии с использованием катализатора с очень высокой гидрирующей активностью, и (iii) максимально повысить конверсию на второй стадии в чистой среде (без аммиака и сероводорода) для получения продуктов нафты с правильной молекулярной структурой для каталитического риформинга или парового крекинга.

Кроме того, как описано выше, варианты осуществления настоящего изобретения обеспечивают конверсию дешевого сырья, такого как высокосернистый мазут, в более высококачественные нефтехимические продукты, включая ароматику. Описанные в данном документе варианты осуществления могут также исключить необходимость в нефтеперерабатывающем заводе и необходимость в производстве какого-либо транспортного топлива из этих малоценных углеводородов, могут резко снизить инвестиционные затраты благодаря интеграции и/или могут обеспечить превосходный выход пиролизного мазута из установки парового крекинга.

Кроме того, варианты осуществления настоящего изобретения предусматривают объединение установок и, кроме того, между технологическими потоками между установками может иметься существенная тепловая интеграция. Например, тепловая интеграция может быть предусмотрена, в частности, между установками гидрокрекинга (мазута и дистиллята) и установкой (парового) крекинга для получения этилена, а в некоторых вариантах осуществления установкой каталитического риформинга. Поскольку весь процесс гидрокрекинга может рассматриваться как подготовка сырья для парового крекинга и установки каталитического риформинга, чисто экзотермические установки гидрокрекинга можно объединить с сильно эндотермической установкой парового крекинга и установкой каталитического риформинга. Например, это позволило бы обойтись без перегонки продуктов из гидрокрекинга, поскольку продукты направлялись бы непосредственно в крекинг-печи.

Хотя описание включает ограниченное число вариантов осуществления, специалисты в данной области, имея положительный эффект от настоящего изобретения, должны понимать, что можно придумать и другие варианты осуществления, не выходящие за объем настоящего изобретения. Соответственно, его объем должен ограничиваться только прилагаемой формулой.

Изобретение касается способа превращения высокосернистого мазута в нефтехимические продукты, который включает гидрокрекинг высокосернистого мазута на установке гидрокрекинга мазута, содержащей кипящий слой или суспендированный слой катализатора, с образованием потока крекированного мазута. Также способ включает стадии разделения потока крекированного мазута на легкую фракцию и тяжелую фракцию, гидрокрекинг легкой фракции на установке гидрокрекинга дистиллята с образованием крекинг-потока, разделения крекинг-потока на фракцию водорода, легкую углеводородную фракцию, легкую фракцию нафты и тяжелую фракцию нафты; риформинг тяжелой фракции нафты с получением потока риформинга, содержащего водород и по меньшей мере одно из бензола, толуола и ксилолов, а также паровой крекинг легкой углеводородной фракции и/или легкой фракции нафты с получением потока, выходящего из установки парового крекинга, содержащего по меньшей мере одно из этилена, пропилена, бензола, толуола и ксилолов. Гидрокрекинг высокосернистого мазута осуществляют при температуре в диапазоне от примерно 360°С до примерно 460°С, и давление в реакционной зоне гидрокрекинга дистиллята находится в диапазоне от примерно 70 бар до примерно 230 бар. Изобретение также касается способа превращения высокосернистого мазута в нефтехимические продукты. Изобретение также относится к системам для превращения высокосернистых мазутов в нефтехимические продукты. Технический результат заключается в получении сырья(нафты) надлежащего качества для производства нефтехимических продуктов, а также в объединении установок, а соответственно, в упрощении системы переработки. 4 н. и 27 з.п. ф-лы, 5 ил., 3 табл., 1 пр.

1. Способ превращения высокосернистого мазута в нефтехимические продукты, включающий:

- гидрокрекинг высокосернистого мазута на установке гидрокрекинга мазута, содержащей кипящий слой или суспендированный слой катализатора, с образованием потока крекированного мазута;

- разделение потока крекированного мазута на легкую фракцию и тяжелую фракцию;

- гидрокрекинг легкой фракции на установке гидрокрекинга дистиллята с образованием крекинг-потока;

- разделение крекинг-потока на фракцию водорода, легкую углеводородную фракцию, легкую фракцию нафты и тяжелую фракцию нафты;

- риформинг тяжелой фракции нафты с получением потока риформинга, содержащего водород и по меньшей мере одно из бензола, толуола и ксилолов;

- паровой крекинг легкой углеводородной фракции и/или легкой фракции нафты с получением потока, выходящего из установки парового крекинга, содержащего по меньшей мере одно из этилена, пропилена, бензола, толуола и ксилолов, причем гидрокрекинг высокосернистого мазута осуществляют при температуре в диапазоне от примерно 360°С до примерно 460°С и давление в реакционной зоне гидрокрекинга дистиллята находится в диапазоне от примерно 70 бар до примерно 230 бар.

2. Способ по п. 1, дополнительно включающий:

- газификацию тяжелой фракции для получения синтез-газа, содержащего моноксид углерода и водород, и

- подачу синтез-газа или водорода, извлеченного из синтез-газа, на установку гидрокрекинга мазута.

3. Способ по п. 1, дополнительно включающий разделение потока с парового крекинга на фракцию водорода, одну или более фракций легких олефинов, одну или более ароматических фракций и фракцию пиролизного газойля.

4. Способ по п. 3, дополнительно включающий подачу фракции водорода из потока с парового крекинга на установку гидрокрекинга дистиллята.

5. Способ по п. 3, дополнительно включающий подачу фракции пиролизного газойля на установку гидрокрекинга мазута.

6. Способ по п. 1, дополнительно включающий разделение потока с риформинга с образованием фракции водорода и одной или более ароматических фракций.

7. Способ по п. 6, дополнительно включающий подачу фракции водорода из потока с риформинга на установку гидрокрекинга дистиллята.

8. Система для превращения высокосернистых мазутов в нефтехимические продукты, причем система содержит:

- установку гидрокрекинга мазута с кипящим слоем или суспендированным слоем для гидрокрекинга высокосернистого мазута с образованием потока крекированного мазута;

- первую систему разделения для разделения потока крекированного мазута на легкую фракцию и тяжелую фракцию;

- установку гидрокрекинга дистиллята для гидрокрекинга легкой фракции с образованием крекинг-потока;

- вторую систему разделения для разделения крекинг-потока на фракцию водорода, легкую углеводородную фракцию, легкую фракцию нафты и тяжелую фракцию нафты;

- установку каталитического риформинга для риформинга тяжелой фракции нафты с получением продукта риформинга, содержащего водород и по меньшей мере одно из бензола, толуола и ксилолов;

- установку парового крекинга для парового крекинга легкой углеводородной фракции и/или легкой фракции нафты для получения потока с парового крекинга, содержащего по меньшей мере одно из этилена, пропилена, бензола, толуола и ксилолов.

9. Система по п. 8, дополнительно содержащая:

- газогенератор для газификации тяжелой фракции с образованием синтез-газа, содержащего моноксид углерода и водород, и

- трубопровод для подачи синтез-газа или водорода, извлеченного из синтез-газа, на установку гидрокрекинга мазута.

10. Система по п. 8, дополнительно содержащая третью систему разделения для разделения потока с парового крекинга на фракцию водорода, одну или более фракций легких олефинов, одну или более ароматических фракций и фракцию пиролизного газойля.

11. Система по п. 10, дополнительно содержащая трубопровод для подачи фракции водорода из потока с парового крекинга на установку гидрокрекинга дистиллята.

12. Система по п. 10, дополнительно содержащая трубопровод для подачи фракции пиролизного газойля на установку гидрокрекинга мазута, или установку гидрокрекинга дистиллята, или на обе.

13. Система по п. 8, дополнительно содержащая четвертую систему разделения для разделения продукта риформинга с образованием фракции водорода и одной или более ароматических фракций.

14. Система по п. 13, дополнительно содержащая трубопровод для подачи фракции водорода из потока с риформинга на установку гидрокрекинга дистиллята.

15. Система по п. 8, дополнительно содержащая сепаратор для разделения фракции пиролизного газойля на легкую фракцию пиролизного газойля и тяжелую фракцию пиролизного газойля.

16. Система по п. 15, дополнительно содержащая трубопровод для подачи тяжелой фракции пиролизного газойля на установку гидрокрекинга мазута и трубопровод для подачи легкой фракции пиролизного газойля на установку гидрокрекинга дистиллята.

17. Способ превращения высокосернистых мазутов в нефтехимические продукты, включающий:

- гидрокрекинг высокосернистого мазута на установке гидрокрекинга мазута с кипящим слоем или суспендированным слоем для получения потока крекированного мазута,

- разделение потока крекированного мазута на легкую фракцию и тяжелую фракцию,

- гидрокрекинг легкой фракции на установке гидрокрекинга дистиллята с образованием крекинг-потока,

- разделение крекинг-потока для извлечения одной или более газовых фракций, содержащих водород, сероводород и/или аммиак, и для извлечения двух или более углеводородных фракций, включая легкую углеводородную фракцию и тяжелую углеводородную фракцию,

- гидрокрекинг тяжелой углеводородной фракции с получением гидрокрекированного потока, содержащего ряд нафты и более легкие углеводороды,

- подачу легкой углеводородной фракции и гидрокрекированного потока на этиленовый комплекс для получения нефтехимических продуктов, включая этилен, пропилен, бутадиен, бензол, толуол, ксилолы и/или метил-трет-бутиловый эфир, причем гидрокрекинг высокосернистого мазута осуществляют при температуре в диапазоне от примерно 390°С до примерно 440°С, абсолютном давлении в диапазоне от примерно 170 бар до примерно 195 бар.

18. Способ по п. 17, дополнительно включающий:

- газификацию тяжелой фракции для получения синтез-газа, содержащего моноксид углерода и водород, и

- подачу синтез-газа или водорода, извлеченного из синтез-газа, на установку гидрокрекинга мазута.

19. Способ по п. 17, дополнительно включающий подачу тяжелой фракции на установку замедленного коксования или на цементный завод.

20. Способ по п. 17, причем тяжелая фракция представляет собой соответствующий IMO мазут с ультранизким содержанием серы, содержащий менее 0,5 вес.% серы.

21. Способ по п. 17, причем получение нефтехимических продуктов на этиленовом комплексе содержит одно или более из парового крекинга, каталитического крекинга, реакции метатезиса, этерификации, экстракции бутадиена, экстракции ароматики и/или диспропорционирования.

22. Способ по п. 17, причем гидрокрекинг легкой фракции на установке гидрокрекинга дистиллята для образования крекинг-потока включает:

- реакцию легкой фракции в первой реакционной зоне, содержащей катализатор гидроочистки,