ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Описанные здесь варианты осуществления относятся в целом к объединенному пиролизу и гидрокрекингу углеводородных смесей, таких как неотбензиненные сырые нефти или другие углеводородные смеси, для получения олефинов и других химических продуктов.

УРОВЕНЬ ТЕХНИКИ

[0002] Углеводородные смеси, имеющие конечную температуру кипения свыше 550°C, обычно не перерабатываться непосредственно в реакторе пиролиза для получения олефинов, поскольку реактор довольно быстро закоксовывается. Хотя ограничение условий реакции может снижать склонность к загрязнению, менее жесткие условия приводят к значительной потере выхода.

[0003] Общепринятым в данной области техники считается, что углеводородные смеси, имеющие широкий диапазон кипения, и/или углеводороды, имеющие высокую конечную температуру кипения, требуют первоначального разделения углеводородов на множество фракций, таких как газ/легкие углеводороды, углеводороды фракции нафты, газойль и т.д., и далее крекинга каждой фракции в условиях, специфичных для этих фракций, например, в отдельных печах крекинга. Хотя разделение на фракции, например, с помощью ректификационной колонны, и раздельная переработка могут быть капитало– и энергоемкими, принято считать, что раздельная и индивидуальная переработка фракций являются наиболее выгодными с точки зрения контроля технологического процесса и выхода.

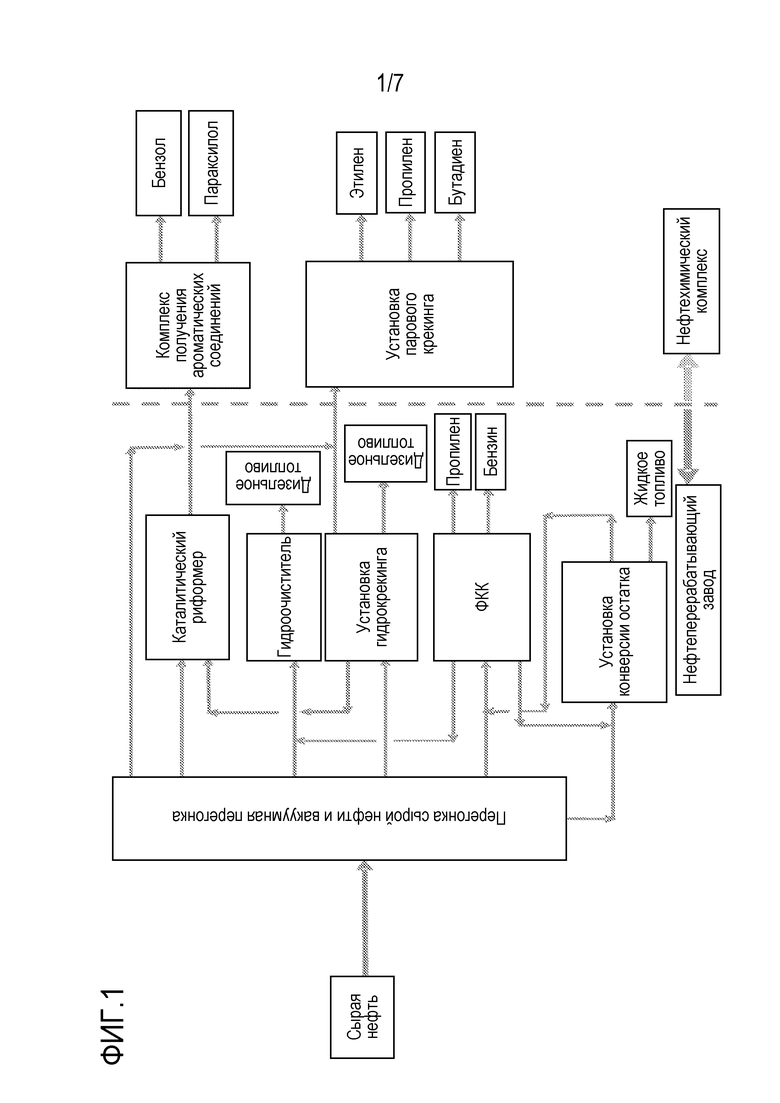

[0004] На сегодняшний день большая часть сырой нефти частично превращается в химические продукты в крупных комплексах нефтепереработки–нефтехимии. Основное внимание на нефтеперерабатывающих заводах уделяется производству транспортных топлив, таких как бензин и дизельное топливо. Малоценные потоки нефтепереработки, такие как СНГ и легкая нафта, направляются в нефтехимические комплексы, которые могут находиться или могут и не находиться поблизости от нефтеперерабатывающего завода. Нефтехимический комплекс затем производит такие химические продукты, как бензол, пара–ксилол, этилен, пропилен и бутадиен. Типичный комплекс такого типа показан на фиг.1.

[0005] В традиционном способе сырую нефть обессоливают и предварительно нагревают, и направляют в ректификационную колонну сырой нефти. Там образуются различные фракции, содержащие нафту, керосин, дизельное топливо, газойль, вакуумный газойль и остаток. Некоторые фракции, такие как нафта и газойли, используются в качестве сырья для получения олефинов. VGO и остаток подвергают гидрокрекингу для получения топлив. Продукты, полученные из колонны сырой нефти (атмосферная перегонка) и из вакуумной колонны, используются в качестве топлива (бензин, реактивное топливо, дизельное топливо и т.д.). Обычно они не соответствуют техническим требованиям к топливу. Поэтому перед использованием этих продуктов в качестве топлива их подвергают изомеризации, риформингу и/или гидропереработке (гидрообессериванию, гидроденитрогенированию и гидрокрекингу). Установки получения олефинов могут принимать сырье до рафинирования и/или после рафинирования в зависимости от нефтеперерабатывающего завода.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] В настоящее время разработаны объединенные способы пиролиза и гидрокрекинга для гибкой переработки неотбензиненных сырых нефтей и других углеводородных смесей, содержащих высококипящие предшественники кокса. Описанные здесь варианты осуществления могут выгодно уменьшать коксообразование и загрязнение в ходе процесса пиролиза, даже в очень жестких условиях, эффективно и экономично интегрируя гидрокрекинг более тяжелых порций неотбензиненных сырых нефтей, достигая выхода олефинов, сопоставимого с установками крекинга нафты, одновременно значительно снижая капитальные и энергетические затраты, связанные с предварительным фракционированием и раздельной переработкой, обычно ассоциированные с переработкой неотбензиненной сырой нефти.

[0007] В одном аспекте описываемые здесь варианты осуществления относятся к объединенному способу пиролиза и гидрокрекинга для конверсии углеводородной смеси с получением олефинов. Способ может включать в себя смешивание неотбензиненной сырой нефти и газойля с образованием углеводородной смеси. Углеводородная смесь может затем подвергаться нагреванию в нагревателе для испарения части углеводородов в углеводородной смеси и образования нагретой углеводородной смеси. Нагретая углеводородная смесь может далее разделяться в первом сепараторе на первую паровую фракцию и первую жидкую фракцию. Первая паровая фракция необязательно смешивается с водяным паром, и полученная смесь может быть перегрета в конвекционной зоне и подана в первый радиантный змеевик в радиантной зоне реактора пиролиза. Первая жидкая фракция или ее часть может быть подана вместе с водородом в реакторную систему гидрокрекинга для контактирования первой жидкой фракции с катализатором гидрокрекинга для крекинга части углеводородов в первой жидкой фракции. Выходящий поток, полученный из реакторной системы гидрокрекинга, может быть разделен для извлечения непрореагировавшего водорода из углеводородов в выходящем потоке, и углеводороды в выходящем потоке могут быть разделены на фракции с образованием двух или более фракций углеводородов, включающих газойлевую фракцию.

[0008] В другом аспекте описываемые здесь варианты осуществления относятся к объединенному способу пиролиза и гидрокрекинга для конверсии углеводородной смеси с получением олефинов. Способ может включать в себя смешивание неотбензиненной сырой нефти и газойля с образованием углеводородной смеси. Углеводородная смесь может подвергаться нагреванию в нагревателе для испарения части углеводородов в углеводородной смеси и образования нагретой углеводородной смеси. Нагретая углеводородная смесь может быть разделена в первом сепараторе на первую паровую фракцию и первую жидкую фракцию. Первая жидкая фракция может затем нагреваться в конвекционной зоне реактора пиролиза для испарения части углеводородов в первой жидкой фракции и образования второй нагретой углеводородной смеси. Вторая нагретая углеводородная смесь может далее разделяться во втором сепараторе на вторую паровую фракцию и вторую жидкую фракцию. Водяной пар может быть смешан с первой паровой фракцией, причем способ включает перегрев полученной в результате смеси в конвекционной зоне и подачу перегретой смеси в первый радиантный змеевик в радиантной зоне реактора пиролиза. Водяной пар также может быть смешан со второй паровой фракцией, причем способ включает перегрев полученной в результате смеси в конвекционной зоне и подачу перегретой смеси во второй радиантный змеевик в радиантной зоне реактора пиролиза. Вторая жидкая фракция или ее часть может быть подана вместе с водородом в реакторную систему гидрокрекинга для контактирования второй жидкой фракции с катализатором гидрокрекинга для крекинга части углеводородов во второй жидкой фракции, и для получения выходящего потока из реакторной системы гидрокрекинга. Непрореагировавший водород может быть выделен из углеводородов в выходящем потоке, который может быть разделен на фракции с образованием двух или более фракций углеводородов, включающих газойлевую фракцию и фракцию остатка.

[0009] В другом аспекте описываемые здесь варианты осуществления относятся к системе, включающей установку для осуществления указанных выше процессов.

[0010] Например, в некоторых вариантах осуществления, система для получения олефинов и/или диенов в соответствии с описанными здесь вариантами осуществления может включать нагреватель пиролиза, имеющий конвекционную зону нагрева и радиантную зону нагрева. Нагревательный змеевик в конвекционной зоне нагрева может быть предусмотрен для частичного испарения неотбензиненной сырой нефти с образованием жидкой фракции и паровой фракции. Второй нагревательный змеевик в конвекционной зоне нагрева может быть предусмотрен для перегрева паровой фракции. Кроме того, радиантный нагревательный змеевик может быть расположен в радиантной зоне нагрева для термического крекинга перегретой паровой фракции с образованием выходящего потока крекированных углеводородов, содержащего смесь олефинов и парафинов. Реакционная зона гидрокрекинга может использоваться для гидрокрекинга по меньшей мере части жидкой фракции с образованием выходящего потока гидрокрекированных углеводородов, содержащего дополнительные олефины и/или диены. Трубопроводы, клапаны, регуляторы, насосы и другое оборудование могут быть включены в систему для обеспечения требуемых соединений и потоков, указанных выше.

[0011] Описанные здесь системы могут включать сепаратор для разделения выходящего потока гидрокрекированных углеводородов с получением двух или более углеводородных фракций, включающих газойлевую фракцию. Описанные здесь системы также могут включать в себя средство для смешивания газойлевой фракции с неотбензиненной сырой нефтью перед нагревательным змеевиком. Также может быть предусмотрено средство для смешивания водяного пара с паровой фракцией перед вторым нагревательным змеевиком. Средство для смешивания может включать, например, трубопроводные тройники или соединения, насосы, статические смесители и тому подобное среди прочих средств для смешивания, известных в данной области.

[0012] Описанные здесь системы также могут включать, например, третий нагревательный змеевик в конвекционной зоне нагрева для частичного испарения жидкой фракции с образованием второй жидкой фракции и второй паровой фракции, и/или четвертый нагревательный змеевик в конвекционной зоне нагрева для перегрева второй паровой фракции. Второй радиантный нагревательный змеевик в радиантной зоне нагрева может использоваться для термического крекинга перегретой паровой фракции с образованием второго выходящего потока крекированных углеводородов, содержащего смесь олефинов и парафинов. Может быть предусмотрен трубопровод для подачи второй жидкой фракции на стадию гидрокрекинга в качестве по меньшей мере части жидкой фракции.

[0013] Описанные здесь системы могут также включать средства для смешивания водяного пара с различными углеводородсодержащими потоками. Например, описанные здесь системы могут включать в себя средства для смешивания водяного пара с частично испаренной неотбензиненной сырой нефтью и разделения смеси с образованием жидкой фракции и паровой фракции, и/или средства для смешивания водяного пара с частично испаренной жидкой фракцией и разделения смеси с образованием второй жидкой фракции и второй паровой фракции.

[0014] В вариантах осуществления данного изобретения неотбензиненная сырая нефть может быть направлена в установку пиролиза после обессоливания. В конвекционной секции легкий материал может испаряться в присутствии водяного пара и вступать в реакцию в радиантной секции. Тяжелые фракции направляются в установку гидрокрекинга. Продукты из установки гидрокрекинга могут продаваться в качестве топлива и/или перерабатываться в установке пиролиза для получения дополнительных химических продуктов. Тяжелые продукты из установки пиролиза (установки получения олефинов), такие как пиролизный газойль и тяжелое жидкое топливо, могут быть направлены в установку гидрокрекинга для повышения качества, наряду со свежим сырьем из сырой нефти. По мере необходимости происходит обмен сырьем и продуктами между объединенными установками пиролиза и крекинга для получения максимального количества химических продуктов и/или топлив. Только небольшая часть отбраковывается в качестве гудрона.

[0015] Описанные здесь варианты осуществления не требуют установки разделения сырой нефти. Соответственно, это сокращает затраты и энергопотребление, связанные с этой установкой. Одна или более установок гидрокрекинга, работающих в различных условиях, могут использоваться для оптимизации производства химических продуктов/топлив. Слив/гудрон в установке гидрокрекинга является очень тяжелым высококипящим материалом и может быть продан в качестве продукта для максимального увеличения срока службы катализатора. Поскольку установка гидрокрекинга предназначена для переработки остатков, пиролизный газойль и тяжелое жидкое топливо, полученные в установке крекинга и/или пиролизной установке, могут использоваться в качестве сырья в установке гидрокрекинга. Это максимально увеличивает ценные химические продукты во всей системе. Легкие материалы, такие как СНГ и нафта, полученные в установке гидрокрекинга, могут использоваться в качестве сырья в установке получения олефинов. Неконвертированная нефть также может использоваться в качестве сырья в установку термического крекинга.

[0016] Объединенный способ пиролиза и гидрокрекинга, описанный в настоящем документе, обеспечивает высокий выход целевых олефинов, диенов, диолефинов и ароматических соединений. В то же время, при необходимости, также может быть получено ценное реактивное и керосиновое топливо. Нет необходимости устанавливать отдельную установку разделения сырой нефти. Каждая фракция может быть подвергнута оптимальному крекингу в соответствии с описанными здесь вариантами осуществления. Тяжелое жидкое топливо, полученное в установке пиролиза, также может быть подвергнуто гидрокрекингу для получения большего количества сырья для установки получения олефинов. Легкое сырье, полученное в установке гидрокрекинга, также может быть подвергнуто термическому крекингу с получением большего количества олефинов.

[0017] Технологические схемы, показанные в приложенных схематических чертежах, могут быть немного модифицированы для конкретных сырых нефтей и составов продуктов. Другие аспекты и преимущества будут ясны из следующего ниже описания и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0018] На фиг.1 представлена упрощенная схема технологического процесса типичного нефтеперерабатывающего – нефтехимического комплекса.

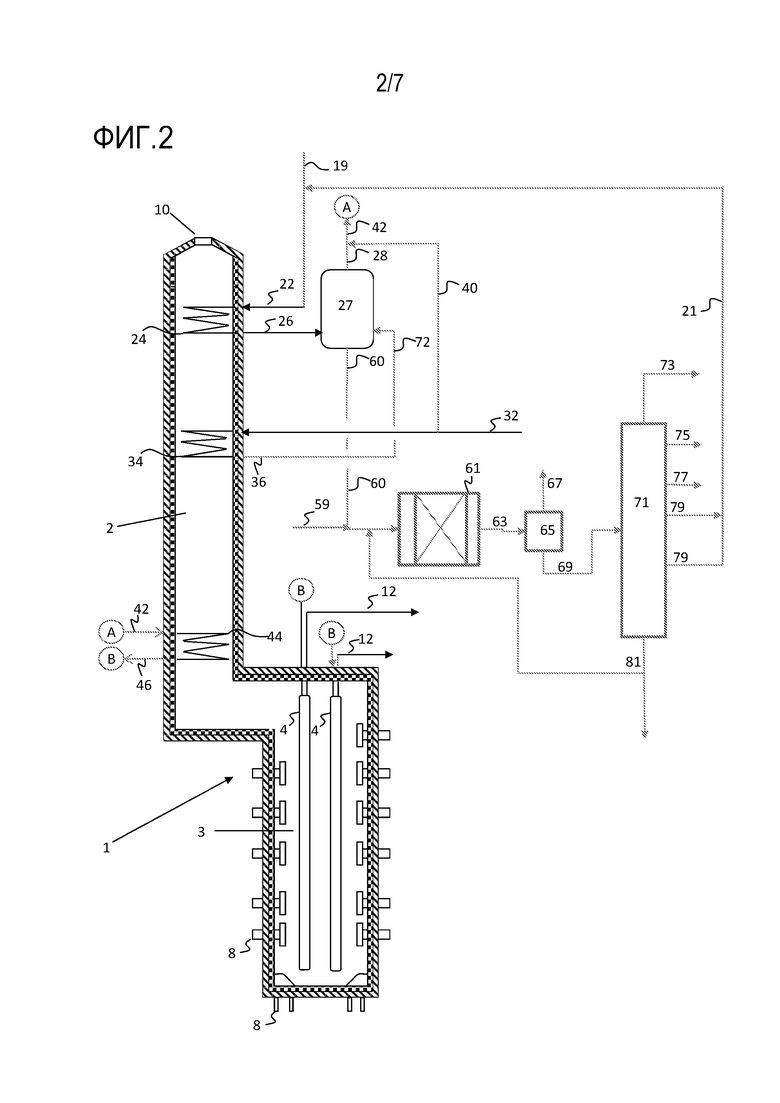

[0019] На фиг.2 представлена упрощенная схема технологического процесса объединенной системы пиролиза–гидрокрекинга для переработки углеводородных смесей в соответствии с описанными здесь вариантами осуществления.

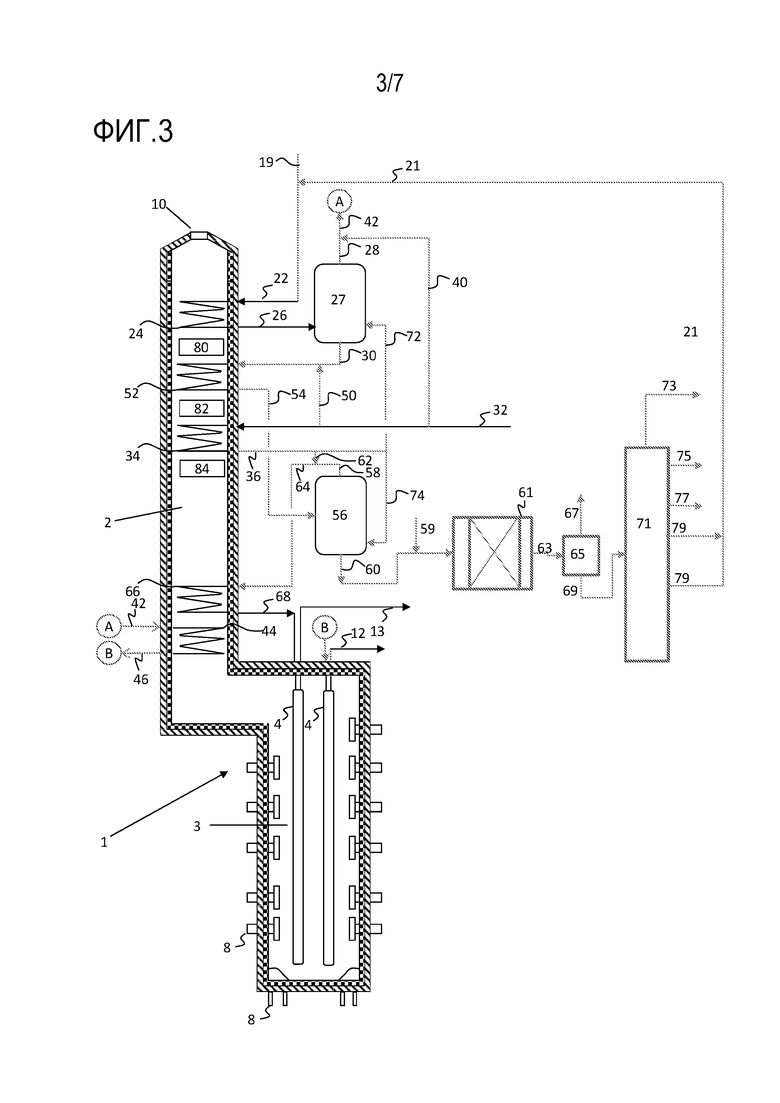

[0020] На фиг.3 представлена упрощенная схема технологического процесса объединенной системы пиролиза–гидрокрекинга для переработки углеводородных смесей в соответствии с описанными здесь вариантами осуществления.

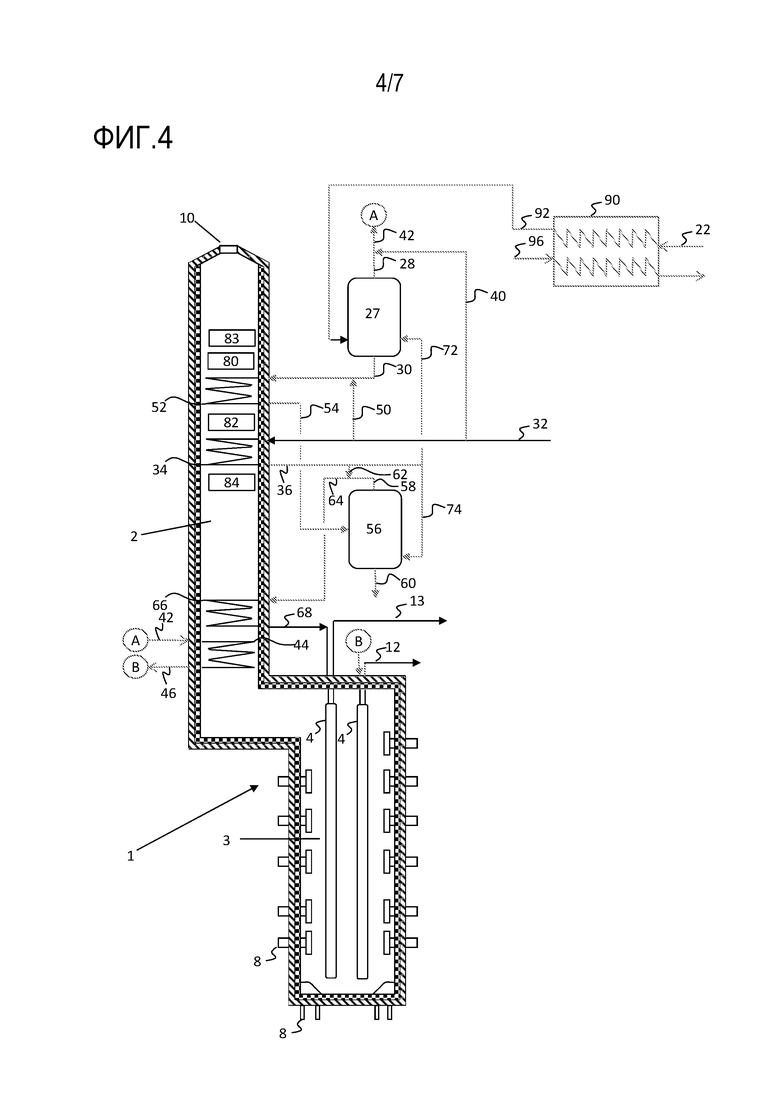

[0021] На фиг.4 представлена упрощенная схема технологического процесса объединенной системы пиролиза–гидрокрекинга для переработки углеводородных смесей в соответствии с описанными здесь вариантами осуществления.

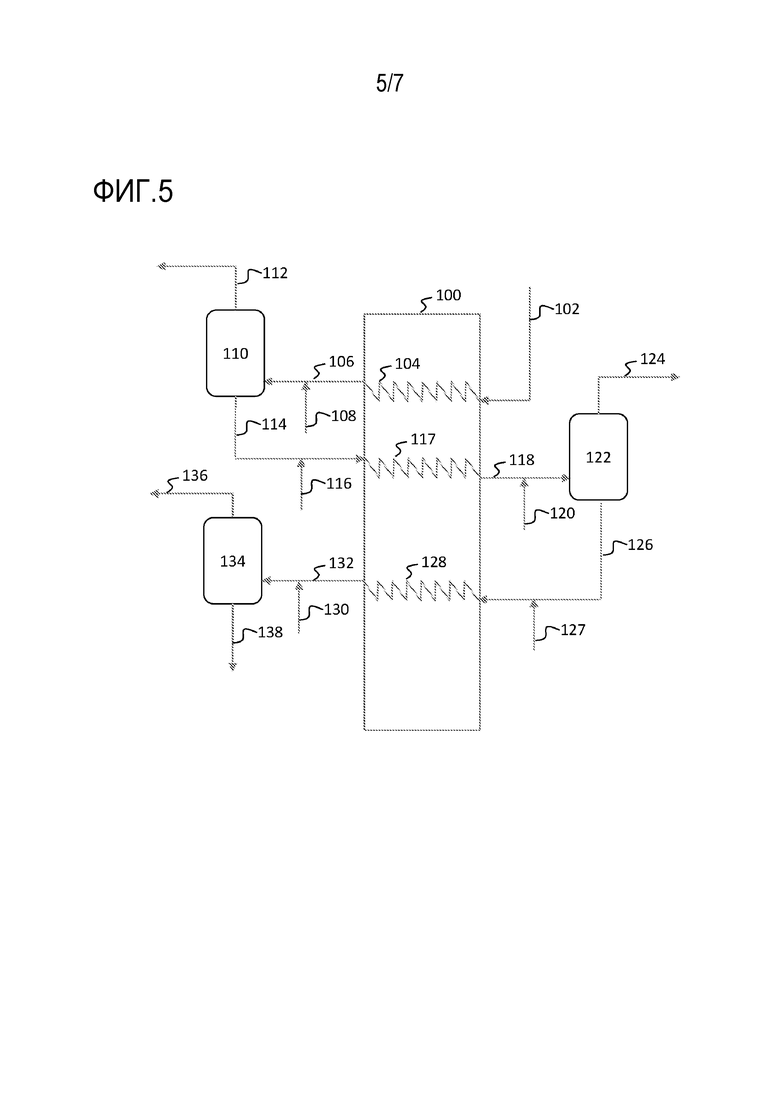

[0022] На фиг.5 представлена упрощенная схема технологического процесса объединенной системы пиролиза–гидрокрекинга для переработки углеводородных смесей в соответствии с описанными здесь вариантами осуществления.

[0023] На фиг.6 представлена упрощенная технологическая схема HOPS–башни, используемой в объединенных системах пиролиза–гидрокрекинга для переработки углеводородных смесей в соответствии с описанными здесь вариантами осуществления.

[0024] На фиг.7 представлена упрощенная схема технологического процесса объединенной системы пиролиза–гидрокрекинга для переработки углеводородных смесей в соответствии с описанными здесь вариантами осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

[0025] Описываемые здесь варианты осуществления относятся в целом к пиролизу и гидрокрекингу углеводородных смесей, таких как неотбензиненные сырые нефти или другие углеводородные смеси, для получения олефинов. В частности, описываемые здесь варианты осуществления относятся к эффективному разделению углеводородных смесей с использованием тепла, полученного из конвекционной секции нагревателя, в которой осуществляется крекинг.

[0026] Углеводородные смеси, используемые в описываемых здесь вариантах осуществления, могут включать в себя различные углеводородные смеси, имеющие диапазон точек кипения, в котором конечная температура кипения смеси может быть выше 450°C или выше 500°C, как например, выше 525°C, 550°C или 575°C. Количество высококипящих углеводородов, таких как углеводороды, кипящие свыше 550°C, может составлять как минимум 0,1% масс., 1% масс. или 2% масс., однако может доходить до 10% масс., 25% масс., 50% масс. или более. Описание приводится относительно сырой нефти, однако может использоваться любая углеводородная смесь с высокой конечной температурой кипения, как например, сырые нефти и конденсаты. Приведенные ниже примеры описаны применительно к нигерийской легкой сырой нефти в иллюстративных целях, однако объем настоящей заявки не ограничивается этими сырыми нефтями. Описанные здесь способы могут использоваться для сырых нефтей, конденсатов и углеводородов с широкой кривой кипения и конечными температурами выше 500°С. Такие углеводородные смеси могут включать, среди прочего, неотбензиненные сырые нефти, неочищенные сырые нефти, гидроочищенные сырые нефти, газойли, вакуумные газойли, топочные мазуты, реактивные топлива, дизельные топлива, керосины, бензины, синтетическую нафту, рафинат, риформаты, жидкости Фишера–Тропша, газы Фишера–Тропша, газоконденсатные бензины, дистилляты, прямогонную нафту, конденсаты природного газа, кубовые продукты атмосферной трубчатки, потоки вакуумной трубчатки, включая кубовый продукт, фракции от нафты широкого диапазона до конденсатных газойлей, потоки тяжелых углеводородов из нефтеперерабатывающих установок, вакуумные газойли, тяжелые газойли, остаток атмосферной перегонки, воск установки гидрокрекинга и воск Фишера–Тропша. В некоторых вариантах осуществления углеводородная смесь может включать в себя углеводороды, кипящие в диапазоне от диапазона кипения фракций нафты или более легких фракций до диапазона кипения фракций вакуумного газойля или более тяжелых фракций. При необходимости это сырье может быть предварительно переработано для удаления части серы, азота, металлов и углерода Конрадсона перед осуществлением способов, описанных в настоящем документе.

[0027] Реакция термического крекинга протекает посредством свободнорадикального механизма. Соответственно, высокий выход этилена может быть достигнут, когда крекинг происходит при высоких температурах. Более легкое сырье, такое как бутаны и пентаны, требует более высоких температур реактора для получения высоких выходов олефинов. Тяжелое сырье, такое как газойль и вакуумный газойль (VGO), требует более низких температур. Сырая нефть имеет распределение соединений от бутанов до VGO и остатка (материала, имеющего нормальную температуру кипения, например, выше 520°C). Подвергание неотбензиненной сырой нефти без разделения воздействию высоких температур приводит к высокому выходу кокса (побочного продукта крекинга углеводородов в условиях высокой жесткости) и забиванию реактора. Реактор пиролиза необходимо периодически отключать, а кокс очищать декоксованием с помощью водяного пара/воздуха. Промежуток времени между двумя периодами очистки, когда образуются олефины, называется продолжительностью рабочего цикла. Когда сырую нефть крекируют без разделения, кокс может отлагаться в змеевиках конвекционной секции (испаряющих текучую среду), в радиантной секции (где происходят реакции образования олефинов) и/или в закалочно–испарительном аппарате (где реакции быстро останавливают охлаждением для сохранения выхода олефинов).

[0028] В описанных здесь вариантах осуществления используется конвекционная секция реактора пиролиза (или нагревателя) для предварительного нагрева и разделения подаваемой углеводородной смеси на разные фракции. Водяной пар может закачиваться в соответствующих местоположениях для увеличения испарения углеводородной смеси и для регулирования нагревания и степени разделения. Испарение углеводородов происходит при сравнительно низких температурах и/или адиабатически, благодаря чему коксообразование в конвекционной секции будет подавлено.

[0029] Таким образом, конвекционная секция может использоваться для нагревания всей углеводородной смеси с образованием смеси пар–жидкость. Парообразные углеводороды будут затем отделены от жидких углеводородов, и только отделенные пары будут поданы в радиантные змеевики в одной или более радиантных ячейках одного нагревателя. Геометрия радиантного змеевика может быть любой. Оптимальное время пребывания для змеевика может быть выбрано таким образом, чтобы максимально увеличить количество олефинов и продолжительность рабочего цикла для требуемой подаваемой смеси углеводородного пара и жесткости реакции.

[0030] При необходимости может использоваться множество ступеней нагревания и разделения для разделения углеводородной смеси на две или более углеводородные фракции. Это позволит обеспечить оптимальный крекинг каждой фракции, благодаря чему пропускную способность, отношения водяного пара к нефти, температуры на входе и выходе нагревателя и другие переменные можно регулировать на желаемом уровне для достижения необходимых результатов реакции, чтобы обеспечить желаемый состав продукта при одновременном ограничении коксообразования в радиантных змеевиках и сопряженном оборудовании, расположенном ниже по потоку.

[0031] Поскольку различные фракции, в зависимости от температуры кипения углеводородов в смеси, разделяются и подвергаются крекингу, – коксообразование в радиантных змеевиках и закалочно–испарительных аппаратах можно регулировать. В результате, продолжительность рабочего цикла нагревателя может быть увеличена до многих недель вместо нескольких часов, при более высоком образовании олефинов.

[0032] Остальная жидкость может подвергаться гидропереработке (например, гидроочистке и/или гидрокрекингу). Если граница отделения фракции является низкой, например, около 200°С, то подача в установку гидрокрекинга является высокой. Если температура конца кипения является высокой, – подача в установку гидрокрекинга является низкой для любой сырой нефти. Независимо от выбранной границы отделения вся оставшаяся жидкость может быть направлена в установку гидрокрекинга. В качестве альтернативы, жидкость может быть направлена в ректификационную колонну, связанную с разделением продуктов гидропереработки. Здесь в этой колонне будут отделяться фракции реактивного топлива/керосина (средние дистилляты), и только VGO+ материал будет подвергаться гидрокрекингу в установке гидрокрекинга.

[0033] VGO+ материал может быть далее разделен на VGO и остаток. Любой материал, кипящий выше 520°C, может рассматриваться как остаток. Указанная граница отделения, 520°С, приводится в качестве примера, но может изменяться, например, от 480°С до 560°С. При разделении VGO/остатка можно использовать различные установки гидрокрекинга для раздельной переработки VGO и остатка. Гидрокрекинг остатка является более трудным, чем для VGO. В зависимости от качества сырой нефти и количества остатка разделение тяжелой жидкости на VGO и остаток может быть экономически выгодным. Если экономическая выгода отсутствует, – все жидкости могут подвергаться гидрокрекингу в одной и той же установке гидрокрекинга.

[0034] Выходящие потоки из установки гидрокрекинга могут быть разделены в ректификационной колонне, как отмечалось выше. Даже при гидрокрекинге рециркуляция остатка должна быть тщательно продумана. Для предотвращения чрезмерного коксования в реакторе необходима некоторая очистка от остатка. Этот слив представляет собой фракцию гудрона или смолы. Когда жидкий материал с температурой 200°C+ или материал с температурой 350°C+, полученный из испарительной системы, направляется в установку гидрокрекинга непосредственно, без захода в ректификационную колонну выходящего потока установки гидрокрекинга, жесткость установки гидрокрекинга можно корректировать соответствующим образом, например, для крекинга в мягких условиях или в условиях высокой жесткости. В мягких условиях гидрокрекингу подвергаются только высокомолекулярные соединения, при этом сохраняется большая часть легких материалов в сырой нефти (средние дистилляты), и выходящие потоки направляются в колонну разделения продуктов. Это обеспечивает максимальное количество среднедистиллятных топлив. При высокой жесткости количество легких компонентов, таких как СНГ и фракции нафты, будет высоким. Для всех приведенных здесь случаев перед установкой гидрокрекинга может использоваться необязательная установка гидрообессеривания. Продукты, такие как СНГ, нафта, средние дистилляты и неконвертированная нефть, кипящая ниже температуры отделения остатков (обычно ниже 540°C), могут быть направлены в установку получения олефинов в качестве сырья. При необходимости средние дистилляты могут быть проданы в качестве продукта. Когда все продукты направляются в установку получения олефинов, выход химических продуктов увеличивается. Только небольшое количество гудрона, например, менее 5% от всей подаваемой неотбензиненной сырой нефти, может быть направлено в качестве гудрона. Это можно считать максимальным режимом получения химических продуктов. В зависимости от количества среднего дистиллята, проданного в качестве продукта, получение химических продуктов будет уменьшаться. Олефиновый комплекс производит водород, метан, этилен, этан, пропилен, пропан, бутадиен, бутены, бутаны, C5–бензин (C5–400°F (204°С)) и пиролизный газойль (PGO), а также пиролизное жидкое топливо (PFO >550°F (288°С)). Фракции PGO и PFO являются весьма дефицитными по водороду, и они являются менее желательными химическими продуктами. Поскольку используется установка гидрокрекинга остатков, весь PGO и некоторая часть PFO (например, с температурами кипения менее 1000°F (538°С)) могут быть направлены в установку гидрокрекинга остатков. Это максимально увеличивает количество олефинов, образующихся в олефиновом комплексе. При использовании установки гидрокрекинга остатков высокомолекулярные PGO и PFO будут подвергаться гидрокрекингу, а низкомолекулярные СНГ и нафта в дополнение к другим жидким продуктам могут использоваться в качестве сырья для олефинового комплекса. Это максимально увеличивает получение химических продуктов. Все описанные здесь операции могут быть осуществлены без колонны сырой нефти. Некоторые незначительные модификации описанных здесь вариантов осуществления возможны для локальных ситуаций для улучшения экономичности способа или требуемого продукта.

[0035] Как отмечалось выше, сырая нефть и/или тяжелое сырье с температурами конца кипения, превышающими 520°C или 550°С, в настоящее время не могут быть эффективно и экономично подвергнуты крекингу без их разделения, например, с помощью предварительной перегонки или разделения на несколько углеводородных фракций. В отличие от этого, рассматриваемые здесь варианты осуществления предусматривают ограниченное использование или исключение использования установок фракционирования для разделения различных углеводородов для крекинга сырой нефти. Описанные здесь варианты осуществления могут иметь низкие капитальные затраты и расходовать меньше энергии, чем способы, требующие глубокого фракционирования. Кроме того, описанные здесь варианты осуществления конвертируют большую часть сырой нефти для получения высокого выхода олефинов с помощью крекинга.

[0036] С помощью разделения углеводородной смеси на фракции с различной температурой кипения коксообразование в каждой секции можно регулировать путем правильного проектирования оборудования и регулирования рабочих условий. В присутствии водяного пара углеводородная смесь может быть нагрета до высоких температур без коксообразования в конвекционной секции. Дополнительное количество водяного пара может быть добавлено для дополнительного адиабатического испарения текучей среды. Таким образом, коксообразование в конвекционной секции сводится к минимуму. Поскольку фракции с различными температурами кипения могут перерабатываться в отдельных змеевиках, жесткость условий для каждой фракции можно регулировать. Это снижает коксообразование в радиантных змеевиках и в закалочно–испарительных аппаратах (ЗИА). В целом, образование олефинов может быть максимально увеличено по сравнению с одной фракцией, при удалении тяжелых хвостовых фракций (высококипящего остатка). Схемы переработки тяжелой нефти или традиционный предварительный нагрев неотбензиненной сырой нефти без выделения фракций с различными температурами кипения дает меньшее суммарное количество олефинов, чем описанные здесь варианты осуществления. В описанных здесь способах любой материал с низкой температурой кипения до любой конечной температуры кипения может быть переработан при оптимальных для данного материала условиях. Из сырой нефти могут быть выделены одна, две, три или большее число отдельных фракций, и каждая фракция может перерабатываться по отдельности при оптимальных условиях.

[0037] Насыщенный и/или перегретый разбавляющий водяной пар может добавляться в соответствующих местоположениях для испарения подаваемого сырья в желаемой степени на каждой ступени. Разделение углеводородной смеси сырой нефти осуществляется, например, с помощью испарительного барабана или сепаратора с минимальным числом теоретических ступеней для разделения углеводородов на разные фракции. Затем могут быть обработаны тяжелые хвостовые фракции (обновление в соответствии с настоящим изобретением и гидрокрекингом и рециркуляцией).

[0038] Углеводородная смесь может быть предварительно нагрета с помощью отходящего тепла технологических потоков, включая выходящие потоки процесса крекинга или топочный газ из реактора пиролиза/нагревателя. В качестве альтернативы, нагреватели сырой нефти могут использоваться для предварительного нагрева. В таких случаях, чтобы максимально увеличить термический КПД реактора пиролиза, другие холодные текучие среды (такие как питательная вода котлов (BFW) или подогретый воздух или экономайзер) могут использоваться в качестве самых верхних холодных теплоприемников конвекционной секции.

[0039] Способ крекинга углеводородов в реакторе пиролиза может разделяться на три составляющие, а именно конвекционную секцию, радиантную секцию и закалочную секцию, как например, в закалочно–испарительном аппарате (ЗИА). В конвекционной секции сырье предварительно нагревается, частично испаряется и смешивается с водяным паром. В радиантной секции сырье подвергается крекингу (здесь происходит основная реакция крекинга). В ЗИА реакционная текучая среда быстро охлаждается для остановки реакции и регулирования смеси продуктов. Вместо косвенной закалки посредством теплообмена также приемлема прямая закалка маслом.

[0040] Описанные здесь варианты осуществления эффективно используют конвекционную секцию для усиления процесса крекинга. В некоторых вариантах осуществления все нагревание может быть проведено в конвекционной секции одного реактора. В других вариантах осуществления могут использоваться отдельные нагреватели для соответствующих фракций. В некоторых вариантах осуществления сырая нефть входит в верхний ряд конвективного пучка труб и предварительно нагревается с помощью горячего топочного газа, образованного в радиантной секции нагревателя, в условиях рабочего давления до средних температур, без добавления какого–либо количества водяного пара. Температуры на выходе могут быть в диапазоне от 150°C до 400°C, в зависимости от сырой нефти и пропускной способности. В этих условиях от 5% до 70% (по объему) сырой нефти может испаряться. Например, температура на выходе из этой первой ступени нагревания может быть такой, что происходит испарение нафты (имеющей нормальную температуру кипения до примерно 200°C). Также могут использоваться другие границы отделения (конечные температуры кипения) фракций, в том числе такие как 350°C (газойль). Поскольку углеводородная смесь предварительно нагрета с помощью горячего топочного газа, образованного в радиантной секции нагревателя, можно ожидать ограниченных изменений температуры и гибкости температуры на выходе.

[0041] Предварительно нагретая углеводородная смесь поступает в испарительный барабан для отделения испарившейся части от неиспарившейся части. Пары могут направляться для дальнейшего перегрева, смешиваться с разбавляющим водяным паром и после этого подаваться в радиантный змеевик для крекинга. Если достаточное количество материала не испаряется, к текучей среде в барабане может быть добавлен перегретый разбавляющий водяной пар. Если испарилось достаточное количество материала, тогда к паровой фазе можно добавить холодный (насыщенный или слегка перегретый) водяной пар. Перегретый разбавляющий водяной пар также может применяться вместо холодного водяного пара для надлежащего теплового баланса.

[0042] Паровая фракция, такая как смесь фракции нафты, фракции газойля или фракции легких углеводородов и разбавляющего водяного пара, далее перегревается в конвекционной секции и входит в радиантный змеевик. Радиантный змеевик может находиться в другой ячейке, или группа радиантных змеевиков в одной ячейке может использоваться для крекинга углеводородов в паровой фракции. Количество разбавляющего водяного пара можно регулировать, чтобы привести к минимуму общее энергопотребление. Как правило, количество водяного пара регулируют при отношении водяного пара к маслу на уровне примерно 0,5 масс./масс., при этом любое значение от 0,2 масс./масс. до 1,0 масс./масс. является приемлемым, как, например, от примерно 0,3 масс./масс. до примерно 0,7 масс./масс.

[0043] Жидкость (не испарившаяся) в испарительном барабане может быть смешана с небольшими количествами разбавляющего водяного пара и может далее нагреваться в конвекционной секции во втором змеевике конвекционной зоны, который может находиться в том же самом или другом нагревателе. Отношение П/М (отношение водяного пара к маслу) для данного змеевика может составлять примерно 0,1 масс./масс., при этом любое значение от 0,05 масс./масс. до 0,4 масс./масс. может быть приемлемым. Поскольку данный водяной пар также будет нагреваться вместе с сырой нефтью, нет необходимости вводить перегретый водяной пар. Насыщенный водяной пар является подходящим. Однако вместо насыщенного водяного пара может использоваться перегретый водяной пар. Перегретый водяной пар может также подаваться во второй испарительный барабан. Этот барабан может быть простым парожидкостным разделительным барабаном или более сложным устройством, таким как башня с внутренней оснасткой. Для большей части сырой нефти конечная температура кипения является высокой, и некоторое количество материала никогда не будет испаряться на выходе из этого змеевика. Типичные температуры на выходе могут находиться в диапазоне от примерно 300°С до примерно 500°C, как например, примерно 400°C. Температура на выходе может быть выбрана с целью приведения к минимуму коксообразования в данном змеевике. Количество водяного пара, добавляемое в поток, может быть таким, что используется минимальный разбавляющий поток и достигается максимальная температура на выходе без закоксовывания. Поскольку присутствует некоторое количество водяного пара, коксообразование подавляется. Для сырых нефтей с высоким коксообразованием предпочтительным является более высокий поток водяного пара.

[0044] Перегретый водяной пар может быть добавлен в барабан и будет дополнительно испарять углеводородную смесь. Пары дополнительно перегреваются в конвекционном змеевике и входят в радиантный змеевик. Для исключения какой–либо конденсации паров в трубопроводе небольшое количество перегретого разбавляющего водяного пара может добавляться на выходе барабана (на стороне пара). Это позволит избежать конденсации тяжелого материала в трубопроводах, который может, в конечном счете, превратиться в кокс. Барабан может быть спроектирован для осуществления этой функции тоже. В некоторых вариантах осуществления может использоваться башенная система переработки тяжелой нефти («HOPS»), обеспечивая конденсацию тяжелых материалов.

[0045] Неиспарившаяся жидкость может быть дополнительно переработана или отправлена на топливо. Если неиспарившаяся жидкость дополнительно перерабатывается, – башня HOPS может использоваться предпочтительно. Если часть неиспарившейся жидкости отправляется на топливо, – неиспарившаяся горячая жидкость может быть заменена другими холодными текучими средами, такими как, например, углеводородное сырье или первая жидкая фракция, максимально увеличивая рекуперацию энергии. В качестве альтернативы, неиспарившаяся жидкость может быть переработана, как описано в данном документе, для получения дополнительных олефинов и более ценных продуктов. В дополнение к этому, тепловая энергия, доступная в этом потоке, может использоваться для предварительного нагрева других технологических потоков или для образования водяного пара.

[0046] Устройство радиантного змеевика может быть любого типа, с суммарным временем пребывания в диапазоне от 90 мс до 1000 мс, с использованием многорядных конфигураций или конфигураций с несколькими параллельными прохождениями и/или расщепленными змеевиками. Они могут быть вертикальными или горизонтальными. Материал змеевика может быть представлен высокопрочными сплавами с оголенными и оребренными или усовершенствованными трубами внутренней теплопередачи. Нагреватель может состоять из одного радиантного короба с несколькими змеевиками и/или двух радиантных коробов с несколькими змеевиками в каждом коробе. Геометрия и размеры радиантного змеевика и количество змеевиков в каждом коробе могут быть одинаковыми или различными. Если затраты не являются решающим фактором, могут применяться многопоточные нагреватели/теплообменники.

[0047] После крекинга в радиантных змеевиках один или более закалочно–испарительных аппаратов могут использоваться для очень быстрого охлаждения продуктов и образования водяного пара (сверх)высокого давления. Один или более змеевиков могут быть объединены и присоединены к каждому теплообменнику. Теплообменник (теплообменники) может быть двухтрубным теплообменником или составным кожухотрубным теплообменником (теплообменниками).

[0048] Вместо косвенного охлаждения также может использоваться прямая закалка. В таких случаях масло может закачиваться на выходе из радиантного змеевика. После закалки в масле также может использоваться водная закалка. Вместо закалки в масле также приемлема целиком водная закалка. После закалки продукты направляют в секцию извлечения.

[0049] На фиг.2 представлена упрощенная технологическая схема одной объединенной системы пиролиза и гидрокрекинга в соответствии с описанными здесь вариантами осуществления. Огневая трубчатая печь 1 используется для крекинга углеводородов в углеводородной смеси с образованием этилена и других олефиновых соединений. Огневая трубчатая печь 1 имеет конвекционную секцию или зону 2 и секцию или зону 3 крекинга. Печь 1 содержит одну или более технологических труб 4 (радиантных змеевиков), с помощью которых часть углеводородов, вводимых в систему по трубопроводу 22 подачи углеводородов, подвергается крекингу с образованием газообразных продуктов при нагревании. Радиантное и конвекционное тепло обеспечивается за счет сгорания теплоносителя, введенного в секцию 3 крекинга печи 1 через входы 8 для теплоносителя, такие как горновые горелки, подовые горелки или стеночные горелки, и выходящего через выпуск 10.

[0050] Углеводородное сырье 22, которое может быть смесью неотбензиненной сырой нефти 19 и газойля 21 и которое может содержать углеводороды, кипящие в диапазоне от углеводородов фракции нафты до углеводородов, имеющих нормальную температуру кипения более 450°C, может быть введено в нагревательный змеевик 24, расположенный в конвекционной секции 2 нагревателя 1 пиролиза. Например, углеводородное сырье с компонентами, имеющими нормальную температуру кипения более 475°C, более 500°C, более 525°C или более 550°C, может вводиться в нагревательный змеевик 24. В нагревательном змеевике 24 углеводородное сырье может частично испаряться, что приводит к испарению более легких компонентов углеводородного сырья, таких как углеводороды фракции нафты. Нагретое углеводородное сырье 26 далее подается в сепаратор 27 для разделения на паровую фракцию 28 и жидкую фракцию 60.

[0051] Водяной пар может подаваться в способ по трубопроводу 32. На различных участках способа может использоваться низкотемпературный или насыщенный водяной пар, в то время как на других участках может использоваться высокотемпературный перегретый водяной пар. Водяной пар для перегрева может подаваться по трубопроводу 32 в нагревательный змеевик 34, нагреваться в конвекционной зоне 2 нагревателя 1 пиролиза и отводиться по трубопроводу 36 в виде перегретого водяного пара.

[0052] Часть водяного пара может подаваться по трубопроводу 40 и смешиваться с паровой фракцией 28 с образованием смеси водяной пар/углеводороды в трубопроводе 42. Смесь водяной пар/углеводороды в потоке 42 может затем подаваться в нагревательный змеевик 44. Образующаяся в результате перегретая смесь может затем подаваться по трубопроводу 46 в один или более змеевиков 4 крекинга, расположенных в радиантной зоне 3 нагревателя 1 пиролиза. Крекированный углеводородный продукт может затем отводиться по трубопроводу 12 для утилизации тепла, закалки и извлечения продукта (не показано), как описано выше.

[0053] Перегретый водяной пар 36 может закачиваться по трубопроводу 72 непосредственно в сепаратор 27. Закачивание перегретого водяного пара в сепаратор может снижать парциальное давление и повышать количество углеводородов в паровых фракциях 28. Водяной пар или перегретый водяной пар также могут вводиться в один или оба потока 22, 26.

[0054] Водород 59 и жидкая фракция 60, которая включает в себя высококипящие углеводороды (остаток) в подаваемой смеси 22, могут затем быть поданы в реакторную систему 61 гидрокрекинга. Реакторная система 61 гидрокрекинга может включать в себя одну или более реакционных зон, и может включать в себя реактор (реакторы) с неподвижным слоем, реактор (реакторы) с кипящим слоем или другие типы реакционных систем, известных в области техники.

[0055] В реакторной системе 61 гидрокрекинга, водород 59 и углеводороды в жидкой фракции 60 могут приводиться в контакт с катализатором гидрокрекинга для гидрокрекинга части углеводородов в жидкой фракции с образованием более легких углеводородов, включая олефины, среди прочих продуктов. Выходящий поток 63 может быть извлечен из реакторной системы 61 гидрокрекинга и может включать в себя непрореагировавший водород и различные углеводороды. Далее может использоваться сепаратор 65 для отделения непрореагировавшего водорода 67 от углеводородов 69 в выходящем потоке. Непрореагировавший водород может быть рециркулирован для продолжения реакции в реакционной системе 61 гидрокрекинга, если это необходимо. Затем выходящий углеводородный поток 69 может быть разделен на фракции в системе 71 фракционирования, которая может включать в себя колонну атмосферной перегонки и/или колонну вакуумной перегонки, с разделением выходящего потока углеводородов на две или более углеводородные фракции, которые могут включать в себя одну или более фракций 73 легкого нефтяного газа, фракцию 75 нафты, фракцию 77 реактивного топлива или керосина, одну или более фракцию 79 атмосферного или вакуумного газойля и фракцию 81 остатка. Газойлевая фракция (фракции) 79 или ее часть (части) в некоторых вариантах осуществления могут затем использоваться в качестве потока 21 и объединяться с неотбензиненной сырой нефтью 19 с образованием смешанного углеводородного сырья 22, объединяя реакционную систему гидрокрекинга с пиролизной установкой. Другие газойлевые фракции, включая фракции из внешних источников, также могут использоваться в качестве сырьевого потока 21, в дополнение или в качестве альтернативы к газойлевой фракции (фракциям) 79. Кроме того, хотя это и не показано, сырье 22 может включать в себя и другие сырьевые потоки, аналогичные неотбензиненной сырой нефти 19 и/или газойлевой фракции (фракциям) 79. Фракция 81 остатка или ее часть может быть возвращена в реакционную систему гидрокрекинга для дополнительной конверсии и получения дополнительных олефинов.

[0056] На фиг.3 представлена упрощенная технологическая схема объединенной системы пиролиза и гидрокрекинга в соответствии с описанными здесь вариантами осуществления. Огневая трубчатая печь 1 используется для крекинга углеводородов с образованием этилена и других олефиновых соединений. Огневая трубчатая печь 1 имеет конвекционную секцию или зону 2 и секцию или зону 3 крекинга. Печь 1 содержит одну или более технологических труб 4 (радиантных змеевиков), с помощью которых часть углеводородов, подаваемых по трубопроводу 22 подачи углеводородов, подвергается крекингу с образованием газообразных продуктов при нагревании. Радиантное и конвекционное тепло обеспечивается за счет сгорания теплоносителя, введенного в секцию 3 крекинга печи 1 через входы 8 для теплоносителя, такие как горновые горелки, подовые горелки или стеночные горелки, и выходящего через выпуск 10.

[0057] Углеводородное сырье, такое как неотбензиненная сырая нефть или углеводородная смесь, содержащая углеводороды, кипящие в диапазоне от углеводородов фракции нафты до углеводородов, имеющих нормальную температуру кипения более 450°C, могут быть введены в нагревательный змеевик 24, расположенный в конвекционной секции 2 нагревателя 1 пиролиза. Например, углеводородное сырье с компонентами, имеющими нормальную температуру кипения более 475°C, более 500°C, более 525°C или более 550°C, может вводиться в нагревательный змеевик 24. В нагревательном змеевике 24 углеводородное сырье может частично испаряться, что приводит к испарению более легких компонентов углеводородного сырья, таких как углеводороды фракции нафты. Нагретое углеводородное сырье 26 далее подается в сепаратор 27 для разделения на паровую фракцию 28 и жидкую фракцию 30.

[0058] Водяной пар может подаваться в способ по трубопроводу 32. На различных участках способа может использоваться низкотемпературный или насыщенный водяной пар, в то время как на других участках может использоваться высокотемпературный перегретый водяной пар. Водяной пар для перегрева может подаваться по трубопроводу 32 в нагревательный змеевик 34, нагреваться в конвекционной зоне 2 нагревателя 1 пиролиза и отводиться по трубопроводу 36 в виде перегретого водяного пара.

[0059] Часть водяного пара может подаваться по трубопроводу 40 и смешиваться с паровой фракцией 28 с образованием смеси водяной пар/углеводороды в трубопроводе 42. Смесь водяной пар/углеводороды в потоке 42 может затем подаваться в нагревательный змеевик 44. Образующаяся в результате перегретая смесь может затем подаваться по трубопроводу 46 в змеевик 4 крекинга, расположенный в радиантной зоне 3 нагревателя 1 пиролиза. Крекированный углеводородный продукт может затем отводиться по трубопроводу 12 для утилизации тепла, закалки и извлечения продукта.

[0060] В одном и том же или другом нагревателе жидкая фракция 30 может быть смешана с водяным паром 50 и подана в нагревательный змеевик 52, расположенный в конвекционной зоне 2 реактора 1 пиролиза. В нагревательном змеевике 52 жидкая фракция может частично испаряться, что приводит к испарению оставшихся более легких компонентов в углеводородном сырье, таких как углеводороды в диапазоне от средних фракций до газойля. Инжектирование водяного пара в жидкую фракцию 30 может способствовать предотвращению образования кокса в нагревательном змеевике 52. Нагретая жидкая фракция 54 далее подается в сепаратор 56 для разделения на паровую фракцию 58 и жидкую фракцию 60.

[0061] Часть перегретого водяного пара может быть подана по трубопроводу 62 и смешана с паровой фракцией 58 с образованием смеси водяной пар/углеводороды в трубопроводе 64. Смесь водяной пар/углеводороды в потоке 64 может затем подаваться в нагревательный змеевик 66. Образующаяся в результате перегретая смесь может затем подаваться по трубопроводу 68 в змеевик 4 крекинга, расположенный в радиантной зоне 3 нагревателя 1 пиролиза. Крекированный углеводородный продукт может затем отводиться по трубопроводу 13 для утилизации тепла, закалки и извлечения продукта.

[0062] Перегретый водяной пар может закачиваться по трубопроводам 72, 74 непосредственно в сепараторы 27, 56, соответственно. Закачивание перегретого водяного пара в сепараторы может снижать парциальное давление и повышать количество углеводородов в паровых фракциях 28, 58.

[0063] В дополнение к нагреванию потоков углеводородов и водяного пара, конвекционная зона 2 может использоваться для нагревания других технологических потоков и потоков водяного пара, например, через змеевики 80, 82, 84. Например, змеевики 80, 82, 84 могут использоваться, среди прочего, для нагревания BFW (питательной воды котлов) и предварительного нагрева водяного пара SHP (сверхвысокого давления).

[0064] Размещение и число змеевиков 24, 52, 34, 44, 66, 80, 82, 84 может варьировать в зависимости от конструкции и ожидаемого доступного сырья. Таким образом, конвекционная секция может быть предназначена для максимального увеличения рекуперации энергии из топочного газа. В некоторых вариантах осуществления может быть желательно помещать перегревающий змеевик 44 в местоположение с более высокой температурой топочного газа, чем перегревающий змеевик 66. Крекинг более легких углеводородов может осуществляться в более жестких условиях, и с помощью соответствующего размещения перегревающих змеевиков условия крекинга могут быть усилены или скорректированы для конкретной паровой фракции. Аналогичным образом, когда паровые фракции обрабатываются в отдельных нагревателях, – местоположение змеевиков, условия нагревателя и другие переменные можно независимо корректировать для приведения в соответствие условий крекинга к желаемой жесткости.

[0065] В некоторых вариантах осуществления первый сепаратор 27 может быть испарительным барабаном, и второй сепаратор 56 может быть башенной системой переработки тяжелой нефти (HOPS), как показано на фиг.6, описываемой ниже.

[0066] Жидкая фракция 60 может затем перерабатываться в объединенной системе гидрокрекинга, как описано выше со ссылкой на фиг.2. Водород 59 и жидкая фракция 60, которая включает в себя высококипящие углеводороды (остаток) в подаваемой смеси 22, могут затем быть поданы в реакторную систему 61 гидрокрекинга, которая может включать в себя одну или более реакционных зон, и может включать в себя реактор (реакторы) с неподвижным слоем, реактор (реакторы) с кипящим слоем или другие типы реакционных систем, известные в области техники.

[0067] В реакторной системе 61 гидрокрекинга жидкая фракция 60 может приводиться в контакт с катализатором гидрокрекинга для крекинга части углеводородов в жидкой фракции с образованием более легких углеводородов, включая олефины, среди прочих продуктов. Выходящий поток 63 может быть извлечен из реакторной системы 61 гидрокрекинга и может включать в себя непрореагировавший водород и различные углеводороды. Далее может использоваться сепаратор 65 для отделения непрореагировавшего водорода 67 от углеводородов 69 в выходящем потоке. Затем выходящий углеводородный поток 69 может быть разделен на фракции в системе 71 фракционирования, которая может включать в себя колонну атмосферной перегонки и/или колонну вакуумной перегонки, с разделением выходящего потока углеводородов на две или более углеводородные фракции, которые могут включать в себя одну или более фракций 73 легкого нефтяного газа, фракцию 75 нафты, фракцию 77 реактивного топлива или керосина, одну или более фракцию 79 атмосферного или вакуумного газойля и фракцию 81 остатка. Газойлевая фракция (фракции) 79 или ее часть (части) могут затем использоваться в качестве потока 21 и объединяться с неотбензиненной сырой нефтью 19 с образованием смешанного углеводородного сырья 22, объединяя реакционную систему гидрокрекинга с пиролизной установкой. Фракция 81 остатка или ее часть может быть возвращена в реакционную систему гидрокрекинга для дополнительной конверсии и получения дополнительных олефинов.

[0068] Хотя это и не показано на фиг.2 или фиг.3, дополнительные углеводороды в жидкой фракции 60 могут быть подвергнуты испарению и крекингу, максимально повышая получение олефинов в способе. Например, жидкая фракция 60 может быть смешана с водяным паром с образованием смеси водяной пар/масло. Полученная смесь водяной пар/масло может затем нагреваться в конвекционной зоне 2 реактора 1 пиролиза для испарения части углеводородов в смеси водяной пар/масло. Нагретый поток может затем быть подан в третий сепаратор для отделения паровой фракции, такой как углеводороды диапазона вакуумного газойля, от жидкой фракции. Перегретый водяной пар также может вводиться в сепаратор, чтобы способствовать разделению, а также в извлеченную паровую фракцию, чтобы предотвращать конденсацию в линиях передачи перед введением паровой фракции в змеевики крекинга для получения олефинов. Жидкая фракция, извлеченная из сепаратора, может содержать наиболее труднокипящие компоненты углеводородной смеси 22, как например углеводороды, имеющие нормальную температуру кипения свыше 520°С или 550°С, и эта полученная жидкая фракция может затем перерабатываться в объединенной системе гидрокрекинга, как описано выше со ссылкой на фиг.2 и фиг.3.

[0069] Конфигурация на фиг.2 и фиг.3 обеспечивает существенные преимущества по сравнению с традиционным способом предварительного фракционирования всего смешанного углеводородного сырья на отдельно перерабатываемые фракции. Дополнительная гибкость способа, такая как способность к переработке широкого диапазона исходного сырья, может быть достигнута с помощью варианта осуществления, проиллюстрированного на фиг.4.

[0070] Как показано на фиг.4, где одинаковые номера позиций обозначают одинаковые части, смешанное углеводородное сырье 22 может подаваться в нагреватель 90. В нагревателе 90 углеводородное сырье может приводиться в контакт в процессе косвенного теплообмена с теплообменной средой 96 для повышения температуры углеводородного сырья 22, с образованием в результате нагретого сырья 92. Нагретое сырье 92 может оставаться в жидком состоянии или может частично испаряться. Теплообменная среда 96 может представлять собой теплообменное масло, водяной пар, технологический поток и т.п., используемые для подачи тепла в смешанное углеводородное сырье 22.

[0071] Нагретое сырье 92 может затем вводиться в сепаратор 27 для отделения более легких углеводородов от более тяжелых углеводородов. Водяной пар 72 также может вводиться в сепаратор 27 для повышения испарения более легких углеводородов. Паровая фракция 28 и жидкая фракция 30 могут затем перерабатываться, как описано выше применительно к фиг.2 и фиг.3, с осуществлением крекинга одной или более паровых фракций для получения олефинов и извлечения фракции тяжелых углеводородов, содержащей углеводороды, имеющие очень высокие нормальные температуры кипения, например, выше 550°C.

[0072] Когда предварительный нагрев сырой нефти осуществляется с внешней стороны в теплообменнике или в предварительном нагревателе, как показано на фиг.4, экономайзеры или змеевики 83 BFW могут занимать верхний ряд (ряды) конвекционной секции 2. Для дополнительного повышения эффективности топочный газ из двух или более нагревателей может быть собран, и объединенный топочный газ может использоваться для рекуперации дополнительного тепла, например, путем предварительного нагрева сырья, предварительного нагрева воздуха для сжигания, образования водяного пара низкого давления или нагрева других технологических текучих сред.

[0073] Водяной пар имеет очень низкую теплоемкость, и теплота парообразования масла также является значительной. Кроме того, тепловая энергия, доступная в конвекционной зоне реактора пиролиза, не бесконечна, и многочисленные задачи испарения углеводородного сырья, перегрева водяного пара и перегрева смесей углеводороды/водяной пар, подаваемых в радиантные змеевики, могут привести к неиспользованию большого количества высококипящего материала. Отдельный нагреватель может использоваться для предварительного нагрева углеводородного сырья и/или разбавляющего водяного пара, в результате чего весь способ обладает более высокой степенью гибкости при переработке углеводородных смесей, имеющих как низкие, так и высокие количества более тяжелых углеводородов, и повышает суммарный выход олефинов из углеводородной смеси.

[0074] Данный вариант осуществления раскрывается на фиг.5, где специально выделенный нагреватель 100 используется только для предварительного нагрева углеводородного сырья. Нагреватель 100 предпочтительно не крекирует какое–либо сырье в олефины, а скорее играет роль конвекционной секции, осуществляющей описанное выше нагревание. Температуры, указанные применительно к фиг.5, приводятся только в качестве примера и могут быть изменены для получения желаемых фракций углеводородов.

[0075] Сырая нефть 102 подается в нагревательный змеевик 104 и предварительно нагревается в нагревателе 100 до относительно низкой температуры. Нагретое сырье 106 далее смешивается с водяным паром 108, который может быть разбавляющим паром или перегретым разбавляющим паром. Предварительный нагрев и контакт с водяным паром может привести к испарению углеводородов, имеющих нормальную температуру кипения примерно 200°C и менее (т.е. фракции нафты). Испарившиеся углеводороды и водяной пар могут затем быть отделены от неиспарившихся углеводородов в барабане 110, с получением паровой фракции 112 и жидкой фракции 114. Паровая фракция 112 затем может быть дополнительно разбавлена водяным паром, если это необходимо, перегрета в конвекционной секции и направлена в радиантные змеевики реактора пиролиза (не показано).

[0076] Жидкая фракция 114 может быть смешана с разбавляющим паром 116, который может быть насыщенным разбавляющим паром, подана в нагревательный змеевик 117 и нагрета в огневом нагревателе 100 до средних температур. Нагретая жидкая фракция 118 может затем быть смешана с перегретым разбавляющим водяным паром 120 и смесь подана в испарительный барабан 122. Углеводороды, кипящие в диапазоне от примерно 200°C до примерно 350°C, испаряются и извлекаются в виде паровой фракции 124. Паровая фракция 124 может быть затем перегрета и направлена в радиантную секцию реактора пиролиза (не показано).

[0077] Жидкую фракцию 126, извлеченную из испарительного барабана 122, снова нагревают насыщенным (или перегретым) разбавляющим водяным паром 127 и пропускают через змеевики 128 и дополнительно перегревают в огневом нагревателе 100. Перегретый разбавляющий водяной пар 130 может быть добавлен в нагретый поток 132 жидкость/пар и подан в сепаратор 134 для разделения на паровую фракцию 136 и жидкую фракцию 138. Данное разделение позволит отделить фракцию 350–550 °C (VGO), извлекаемую в виде паровой фракции 136, которая может быть перегрета с дополнительным разбавляющим водяным паром, если это необходимо, и направлена в радиантную секцию реактора пиролиза (не показано).

[0078] В некоторых вариантах осуществления сепаратор 134 может быть испарительным барабаном. В других вариантах осуществления сепаратор 134 может быть HOPS–башней. В качестве альтернативы, сепарационная система 134 может включать в себя как испарительный барабан, так и HOPS–башню, при этом паровая фракция 136 может быть извлечена из испарительного барабана и далее дополнительно нагрета разбавляющим водяным паром и подана в HOPS–башню. В тех случаях, когда используется HOPS–установка, только испаряющийся материал будет подвергаться крекингу. Неиспарившийся материал 138 может, например, быть извлечен и отправлен на топливо или дополнительно переработан для получения дополнительных олефинов, как описано ниже. Дополнительный разбавляющий водяной пар будет добавлен к паровой фазе перед направлением ее в радиантную секцию реактора пиролиза (не показано). Таким образом, при использовании отдельного огневого нагревателя возможно получение многих фракций, и каждая фракция может быть подвергнута оптимальному крекингу.

[0079] Для каждого из описанных выше вариантов осуществления возможна обычная конструкция нагревателя. Для повышения термического КПД такого нагревателя верхним рядом (холодным теплоприемником) может быть любая низкотемпературная текучая среда или BFW или экономайзер, как показано на фиг.4. Нагрев и перегрев текучих сред с использованием или без использования водяного пара могут быть осуществлены в конвекционной секции или в радиантной секции, или в обеих секциях огневого нагревателя. Дополнительный перегрев может осуществляться в конвекционной секции нагревателя крекинга. В нагревателях максимальный нагрев текучей среды должен быть ограничен температурами, которые ниже, чем температуры коксования сырой нефти, которые для большинства сырых нефтей могут составлять около 500°C. При более высоких температурах должно присутствовать достаточное количество разбавляющего водяного пара для подавления коксообразования.

[0080] Разбавляющий водяной пар также может быть перегрет, благодаря чему энергетический баланс нагревателя крекинга существенно не влияет на жесткость крекинга. Обычно разбавляющий водяной пар перегревают в том же самом нагревателе (называемом комплексным), где происходит крекинг сырья. В качестве альтернативы, разбавляющий водяной пар может быть перегрет в отдельных нагревателях. Использование комплексного или отдельного перегревателя разбавляющего водяного пара зависит от количества энергии, имеющейся в топочном газе.

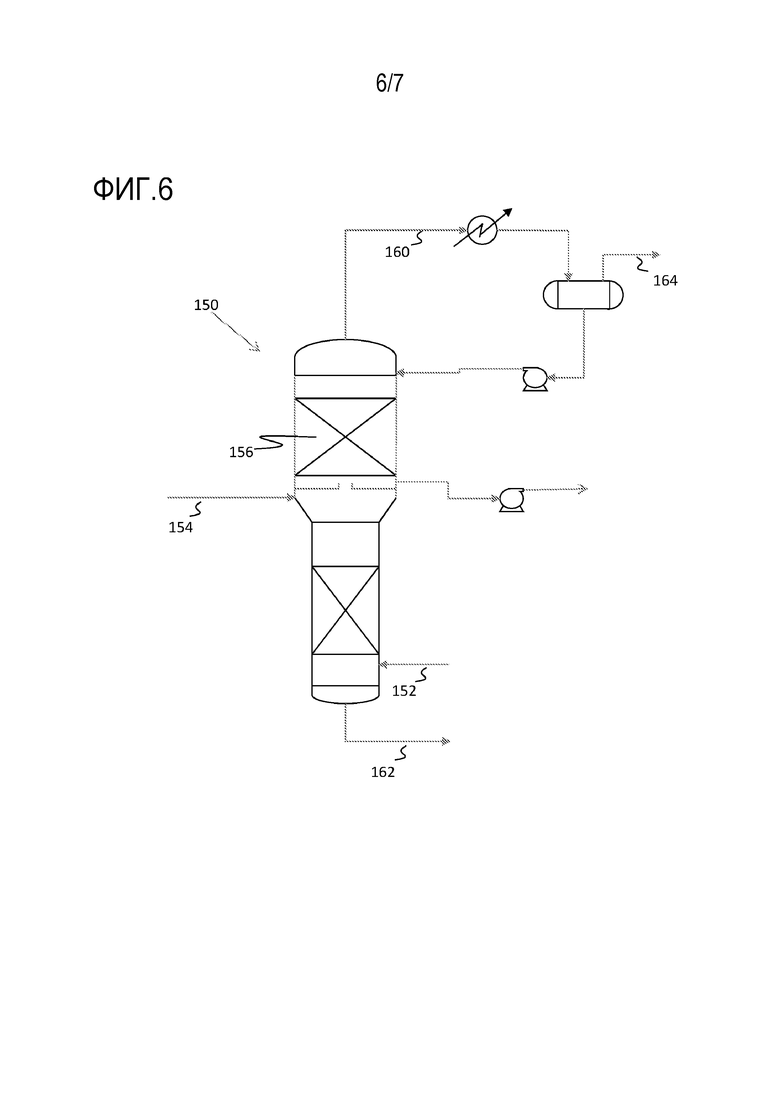

[0081] Простая схема HOPS–башни 150 показана на фиг.6. Возможны различные модификации этой схемы. В HOPS–башне перегретый разбавляющий водяной пар 152 добавляется в горячую жидкость 154, и зона 156 разделения, включающая в себя от 2 до 10 теоретических ступеней, используется для отделения испаряющихся углеводородов от неиспаряемых углеводородов. В результате этого процесса унос мелких капель в головную фракцию 160 снижается, в то время как унос высококипящих жидкостей в пар будет вызывать коксообразование. Тяжелые неиспаряемые углеводороды извлекаются в кубовую фракцию 162, и испаряющиеся углеводороды и разбавляющий водяной пар извлекаются во фракцию 164 головного продукта. HOPS–башня 150 может включать в себя какие–либо внутренние распределители с насадкой и/или без нее. В случае использования HOPS–башни разделение пар/жидкость может быть почти идеальным. Температура конца кипения пара является предсказуемой в зависимости от рабочих условий, и любой унос жидкости в паровую фазу может быть сведен к минимуму. Несмотря на то, что этот вариант более дорог, чем испарительный барабан, преимущества пониженного коксообразования существенно перевешивают дополнительные расходы. Жидкости в потоке 162 могут быть рециркулированы на соответствующую стадию способа для дальнейшей переработки.

[0082] В описанных здесь вариантах осуществления все паровые фракции могут быть подвергнуты крекингу в одном и том же реакторе в разных змеевиках. Указанным образом единственный нагреватель может использоваться для разных фракций, и можно достичь оптимальных условий для каждой из фракций. В качестве альтернативы можно использовать несколько нагревателей.

[0083] Полученный нелетучий материал, как, например, в потоках 60, 138, может подаваться в объединенную установку гидрокрекинга, как показано и описано выше применительно к фиг.2 и фиг.3.

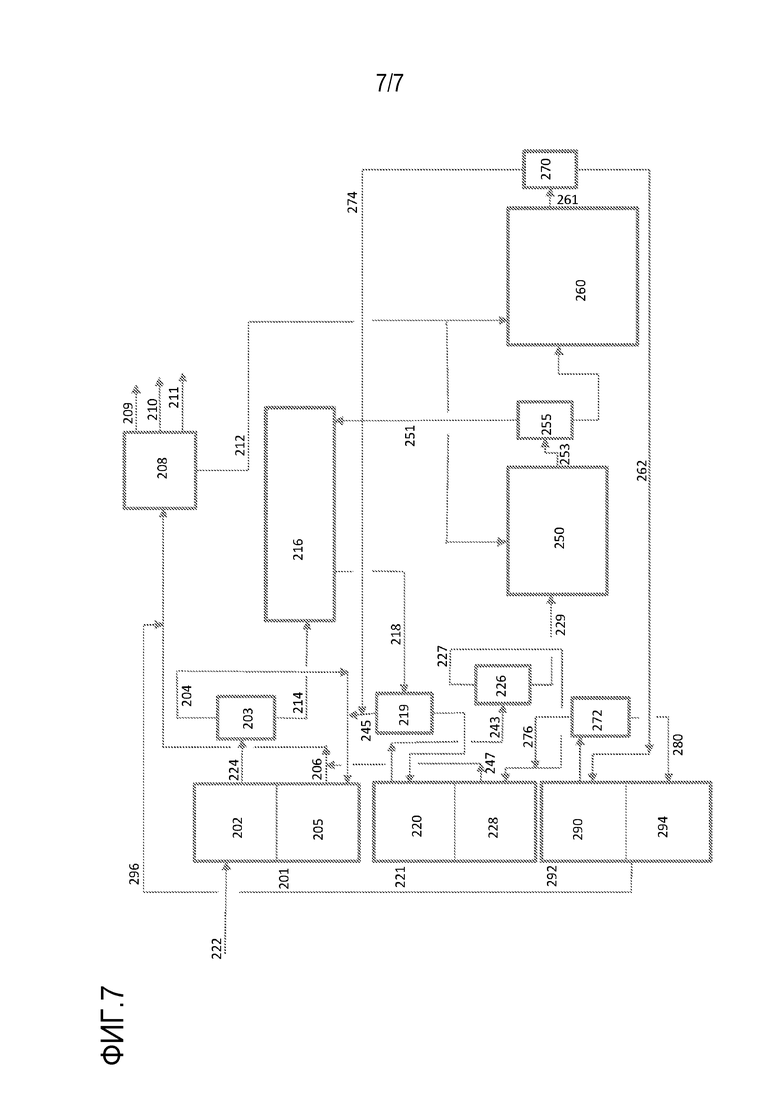

[0084] В некоторых вариантах осуществления может быть желательна дополнительная обработка одной или более жидких фракций, таких как жидкая фракция 30 или 60, для удаления металлов, азота, серы или углеродистого остатка по Конрадсону перед дальнейшей переработкой в объединенной системе гидрокрекинга и пиролиза. Одна конфигурация для этой дополнительной обработки и объединения в соответствии с описанными здесь вариантами осуществления показана на фиг.7.

[0085] Как показано на фиг.7, углеводородная смесь 222, такая как неотбензиненная сырая нефть или неотбензиненная сырая нефть, смешанная с газойлем, как описано выше для подаваемого сырья 22, например, применительно к фиг.2 и фиг.3, направляется в конвекционную зону 202 нагревателя 201 пиролиза. Нагретую смесь 224 подвергают мгновенному испарению в сепараторе 203 и паровую фракцию 204 направляют в нагреватель 201 пиролиза реакционной секции (радиантную зону) 205, где парообразный поток превращается в олефины. Полученный выходящий поток 206 далее направляют в секцию 208 извлечения олефинов, где углеводороды могут быть разделены путем фракционирования на различные фракции углеводородов, такие как фракция 209 легкого нефтяного газа, фракция 210 нафты, фракция 211 реактивного или дизельного топлива и тяжелая фракция 212.

[0086] Жидкая часть 214, извлеченная из сепаратора 203, может быть подвергнута гидроочистке в реакторной системе 216 с неподвижным слоем для удаления одного или более металлов, серы, азота, CCR и асфальтенов и для получения гидроочищенной жидкости 218 с более низкой плотностью. Жидкость 218 затем направляется в конвекционную зону 220 нагревателя 221 пиролиза. Сепаратор 219 может использоваться для удаления паров 245 из гидроочищенной жидкости 218 в некоторых вариантах осуществления, где пары 245 могут реагировать в реакционной секции 205 пиролизного нагревателя 201 в том же самом или другом змеевике, что и пар 204.

[0087] Нагретая смесь 243, образующаяся в результате нагревания жидкости 218 в конвекционной зоне 220, затем подвергается мгновенному испарению в сепараторе 226, и пар 227 направляется в реакционную зону 228 нагревателя 221 пиролиза, где парообразный поток преобразуется в олефины и направляется по трубопроводу 247 в секцию 208 извлечения олефинов.

[0088] Жидкость 229 из сепаратора 226 направляется в реактор 250 гидрокрекинга (с кипящим слоем или суспензионный) для почти полной конверсии жидкости, кипящей номинально выше 550°С, с превращением углеводородов в продукты с температурой <550°С. Выходящий поток 253 из реакционной зоны 250 гидрокрекинга может подаваться в зону 255 разделения, где более легкие продукты 251 из выходящего из реактора потока отгоняются и направляются в соответствующие зоны реактора пиролиза в нагреватели 201 и 221, и могут быть направлены через гидроочистители 216 или просто объединены с потоками с аналогичным диапазоном кипения, подаваемыми в зоны реактора пиролиза.

[0089] Жидкость 212 из секции 208 фракционирования (по существу с температурами 370–550 °С) направляется в установку гидрокрекинга 260 с полной конверсией, объединенную с остальной системой 250 гидрокрекинга (с кипящим слоем или суспензионной) для полного превращения в нафту 261 или смесь 261 нафты и потока неконвертированной нефти. В случае, когда весь продукт в потоке 261 представлен нафтой, нафта 261 может быть переработана в реакционной зоне отдельного нагревателя пиролиза (не показан) или змеевика нагревателя в одной из реакционных зон 205, 228. В других вариантах осуществления смесь 261 нафты и потока неконвертированной нефти может быть разделена в одном или более сепараторах 270, 272 на различные фракции 274, 276, которые могут быть поданы в реакционные зоны 205, 228 для отдельной или совместной переработки с паровыми фракциями 204, 245, 227 в соответствующих реакционных зонах 205, 228. Нагревание и разделение потока неконвертированной нефти или его части может происходить в конвекционной секции 290 нагревателя 292 пиролиза. Жидкости 280 в потоке неконвертированной нефти могут затем быть направлены в свою собственную секцию 294 реакции пиролиза в нагревателе 292 пиролиза для превращения в олефины. Затем выходящий поток 296 пиролиза может подаваться в зону 208 извлечения олефинов.

[0090] Описанные здесь варианты осуществления могут полностью исключать нефтеперерабатывающий завод, в то же время делая процесс превращения нефти в химические продукты очень гибким относительно сырой нефти. Описанные здесь процессы являются гибкими для сырой нефти с высоким содержанием загрязняющих веществ (серы, азота, металлов, CCR), и это отличает их от процессов для неотбензиненной сырой нефти, которые могут перерабатывать только очень легкую нефть или конденсаты. В противоположность гидроочистке всей неотбензиненной сырой нефти, которая может подразумевать очень большие объемы реактора и неэффективна в отношении добавления водорода, в описанных здесь процессах водород добавляется только по мере необходимости и в нужном месте процесса.

[0091] Кроме того, в описанных здесь вариантах осуществления используется уникальная комбинация конвекционных и реакционных зон пиролиза для переработки различных типов сырья, полученных в результате селективной гидроочистки и гидрокрекинга компонентов сырой нефти. Полная конверсия сырой нефти может достигаться без нефтеперерабатывающего завода.

[0092] Пар и жидкость, образующиеся в конвекционной секции, могут быть эффективно разделены с помощью HOPS–сепараторов. Описанные здесь варианты осуществления используют конвекционную секцию первого нагревателя для отделения легких компонентов, которые могут быть легко преобразованы в олефины и не нуждаются в гидроочистке. Затем жидкость может быть эффективно гидрообработана для удаления гетероатомов, которые влияют на выход/степень загрязнения, перед дальнейшим пиролизом, используя каталитическую систему с неподвижным слоем для HDM, DCCR, HDS и HDN. В описанных здесь вариантах осуществления также может использоваться реакция гидрокрекинга с кипящим слоем или суспензионного гидрокрекинга и каталитическая система для конверсии наиболее тяжелых компонентов в сырой нефти на промежуточной стадии.

[0093] Описанные здесь варианты осуществления могут также использовать систему гидрокрекинга с неподвижным слоем для превращения ароматических продуктов низкой плотности, полученных в результате конверсии наиболее тяжелых компонентов сырой нефти, в продукты с высоким содержанием водорода, которые затем могут быть направлены на пиролиз. Описанные здесь варианты осуществления также могут свести к минимуму получение пиролизного жидкого топлива путем точного добавления водорода и за счет осуществления реакции пиролиза в специальных нагревателях, приспособленных для перерабатываемого сырья. Получение пиролизного масла сводится к минимуму благодаря тому, что системы гидрирования способны обрабатывать различные фракции сырья, например, за счет разделения сырья в HOPS–сепараторах. Пиролизное масло, полученное в соответствии с описанными здесь вариантами осуществления, извлекают и подвергают гидропереработке в различных секциях гидрокрекинга, что позволяет избежать отвода пиролизного масла низкой ценности.

[0094] Кроме того, особенностью описанных здесь вариантов осуществления является гидрокрекинг пиролизного жидкого топлива и термический крекинг гидрокрекированного материала. Типичный VGO содержит примерно 12–13% масс. водорода, тогда как PFO содержит примерно 7% масс. водорода. Кроме того, PFO может содержать значительное количество многоядерных ароматических соединений, в том числе углеводородных молекул, имеющих более 6 колец. Соответственно, вакуумный газойль легче подвергнуть гидрокрекингу, чем PFO. Установка гидрокрекинга в описанных здесь вариантах осуществления может быть выполнена с возможностью переработки такого тяжелого сырья.

[0095] ПРИМЕРЫ

[0096] Пример 1: Аравийская сырая нефть

[0097] В таблице 1 показаны расчетные выходы, полученные для крекинга сырой нефти. Все расчеты основаны на теоретической модели. При условии, что продолжительность рабочего цикла (даже несколько часов) не является решающим фактором, показаны выходы в условиях высокой жесткости, хотя могут использоваться и другие степени жесткости.

[0098] В этом примере рассматривается нигерийская легкая сырая нефть. Сырая нефть имеет свойства и кривую перегонки, как показано в таблице 1.

Таблица 1

[0099] Смоделированные выходы пиролиза для крекинга сырой нефти, рассчитанные на основе теоретической модели, показаны в таблице 2. В данном примере были изучены три случая, включающие: случай 1 – неотбензиненная сырая нефть вместе с газойлевым продуктом; случай 2– сырая нефть вместе с газойлем и продуктом установки гидрокрекинга остатков, и контрольный случай, случай 3 – пиролиз нафты полного диапазона.

[00100] Рассматриваются фракция нафты (<200°C), фракция газойля (200–340 °C) и VGO+ (>340°C). В случае 1 фракции нафты и газойля такие же, как при крекинге в змеевиках пиролиза. VGO+ материал направляется в установку гидрокрекинга остатка. Продукты установки гидрокрекинга направляются в установку пиролиза. Небольшую часть удаляют из установки гидрокрекинга в качестве слива для минимизации скорости загрязнения установки гидрокрекинга.

[00101] В случае 2, полученные пиролизный газойль и пиролизное жидкое топливо (205°C+) направляются в установку гидрокрекинга остатка, и продукты из установки гидрокрекинга направляются в установку пиролиза, аналогично случаю 1.

[00102] Для всех случаев сырье подвергается крекингу в условиях высокой жесткости, чтобы свести к минимуму расход сырья. В качестве контроля рассматривается типичная нафта полного диапазона. Свойства нафты следующие: удельная плотность=0,708, начальная температура кипения=32°C, 50 об.% = 110°C, конечная температура кипения=203°C; парафины=68% масс., нафтены=23,2% масс., и ароматические соединения=8,8% масс.

[00103] Для всех случаев, этан и пропан, полученные в установке получения олефинов, рециркулируют до полной выработки. Этан подвергается крекингу при степени конверсии 65%. В данном примере используется высокоселективный двойной SRT–нагреватель. Давление на выходе змеевика выбрано на уровне 1,7 бар абс. (0,17 МПа).

[00104] В следующей таблице показан материальный баланс для типичного производства этилена в объеме 1 млн. метрических тонн при высокой степени жесткости.

Таблица 2

[00105] Гидрокрекинг тяжелых фракций и направление продуктов в установку получения олефинов в качестве исходного сырья дает конечные выходы, сопоставимые с установкой крекинга нафты. Когда установка гидрокрекинга остатков не используется, не только происходит гидрокрекинг остатка, но также и тяжелое жидкое топливо, полученное в олефиновом комплексе, может быть подвергнуто гидрокрекингу и интегрировано в качестве сырья для олефинового комплекса. Это повышает конечный выход и оказывается лучше, чем типичная установка крекинга нафты. Без разделения сырой нефти на различные фракции сырая нефть может быть переработана в олефиновом комплексе путем объединения с традиционной установкой гидрокрекинга и/или установкой гидрокрекинга остатка. Это повышает конечное получение олефинов, минимизирует расход сырья и улучшает экономические показатели крекинга сырой нефти. Производство менее ценного тяжелого жидкого топлива значительно сокращается, что позволяет сохранить ресурсы.

[00106] Когда требуются высокоценные виды топлива, такие как керосин и/или дизельное топливо, эти продукты могут быть получены из ректификационной колонны, используемой в установке гидрокрекинга. Они могут не направляться в олефиновый комплекс – поскольку они прошли через установку гидрокрекинга, они будут также соответствовать техническим требованиям к топливу, что позволяет избежать использования отдельных установок гидропереработки, необходимых вместе с установкой перегонки сырой нефти, когда топлива получают из колонны перегонки сырой нефти. Это снижает капитальные затраты. Кроме того, предлагаемые здесь технологические схемы могут быть модифицированы для обеспечения требуемого соотношения олефина к топливу.

[00107] Пример 2

[00108] При использовании аравийской сырой нефти образуется следующий материальный баланс.

[00109] Для данного баланса в качестве основы выбирается 10000 тыс. т/г жидкой сырой нефти, не содержащей остатка и без СНГ, и смешанной с соответствующими 1564,3 тыс. т/г остатка. Не содержащая остатка часть является традиционным сырьем. В условиях высокой жесткости (случай 1А) она дает 3637,8 тыс. т/г этилена и 1572,7 тыс. т/г пропилена. В условиях низкой жесткости (случай 1В) такое же количество сырья дает 3435,5 тыс. т/г этилена и 11926,7 тыс. т/г пропилена. Сырая нефть содержит остаток, и для получения 10000 тыс. т/г крекируемого материала необходимо использовать 11564,3 тыс. т/г сырой нефти, и 1564,3 тыс. т/г остатка будет отбраковано. Используемым в настоящее время крекируемым сырьем являются легкие газы (668,4 тыс. т/г), легкая нафта (2889,2 тыс. т/г), тяжелая нафта (2390 тыс. т/г) и тяжелые масла (4052,4 тыс. т/г). Случаи 1А, 2А, 3А представляют крекинг всего сырья установке получения олефинов при высокой жесткости. Случаи 1В, 2В и 3В представляют собой соответствующие случаи низкой жесткости.

[00110] В случаях 1А, 1В используют газообразное сырье, сырье нафты и высококипящий материал традиционным образом. Часть высококипящего материала подвергается гидрокрекингу с получением сырья для установки получения олефинов.

[00111] В случаях 2А, 2В используется одно и то же сырье, и остаток подвергается гидрокрекингу в установке гидропереработки остатков, и продукты установки гидрокрекинга подвергаются крекингу в дополнение к сырью, используемому в случаях 1А или 1В.

[00112] В случаях 3A, 3B используется все сырье, используемое в случаях 2A или 2B, а также происходит крекинг гидропереработанного пиролизного жидкого топлива (PFO). Это пиролизное жидкое топливо подвергается гидрокрекингу в специальной установке гидрокрекинга. PFO образуется в установке крекинга и рециркулирует обратно в установку крекинга после гидрокрекинга.

[00113] При крекинге остатка и гидрокрекинге рециркулята PFO получение этилена и пропилена значительно увеличивается, как показано в приведенной ниже таблице. Все значения приводятся в тыс. т/г.

[00114] В результате крекинга остатка, а также пиролизного жидкого топлива выходы олефина значительно увеличиваются. Для получения фиксированного количества этилена или олефина расход сырой нефти снижается. Это является преимуществом крекинга остатка и пиролизного жидкого топлива после гидропереработки. В промышленности % C2+C3, показанный в таблице, обозначается как конечный выход.

[00115] В некоторых из приведенных выше примеров используется крекинг высокой жесткости. Описанные здесь варианты осуществления не ограничиваются высокой жесткостью. Пиролизный нагреватель может быть изменен, чтобы соответствовать желаемому отношению пропилена к этилену. Когда требуется очень высокое содержание пропилена, можно использовать технологию конверсии олефина, например, используя получающийся в результате бутен и этилен для получения пропилена (например, метатезис). Дополнительный бутен может быть получен с использованием технологии димеризации этилена, когда бутена, полученного при пиролизе, недостаточно для конверсии олефина. Соответственно, при необходимости можно получить 100% пропилена при 0% этилена. Используя технологию обратной конверсии олефинов, пропилен может быть превращен в этилен и бутен. Таким образом, 100% этилена и 100% пропилена могут быть получены из сырой нефти путем объединения пиролиза, установки гидрокрекинга остатков, технологии конверсии олефинов и/или технологии димеризации.

[00116] Как описано выше, рассмотренные здесь варианты осуществления могут обеспечивать гибкую переработку неотбензиненной сырой нефти и других углеводородных смесей, содержащих высококипящие предшественники кокса. Описанные здесь варианты осуществления могут выгодно уменьшать коксообразование и загрязнение во время предварительного нагрева, перегрева и процессов крекинга, даже в условиях высокой жесткости. Описанные здесь варианты осуществления могут приводить к получению желаемых выходов, одновременно значительно снижая капитальные и энергетические затраты, связанные с предварительным фракционированием и раздельной переработкой фракций в нескольких нагревателях.

[00117] Подавление коксообразования на протяжении всего процесса крекинга и объединение пиролиза и гидрокрекинга в соответствии с описанными здесь вариантами осуществления дает значительные преимущества, в том числе повышенный выход олефинов, большую продолжительность рабочего цикла (уменьшение времени простоя) и возможность перерабатывать сырье, содержащее тяжелые углеводороды. Кроме того, может быть достигнута значительная энергоэффективность по сравнению с традиционными способами, включающими разделение перегонкой и использование отдельных реакторов крекинга.