Область техники

Изобретение относится к перегонке или подобным обменным процессам, в которых жидкости контактируют с газовой средой. Более конкретно к устройствам для непрерывной дистилляции, с одноступенчатым разделением на фракции многокомпонентной жидкости, при разных температурах испарения компонентов в жидкости.

Предшествующий уровень техники

Дистилляция - перегонка, испарение жидкости с последующим охлаждением и конденсацией паров. Дистилляцию рассматривают прежде всего как технологический процесс разделения и рафинирования многокомпонентных веществ. Продуктом дистилляции является дистиллят или остаток (или и то, и другое) - в зависимости от дистиллируемого вещества и целей процесса. Основными деталями дистилляционного устройства являются обогреваемый контейнер (куб) для дистиллируемой жидкости, охлаждаемый конденсатор (холодильник) и соединяющий их паропровод. (https://ru.wikipedia.org/wiki/%D0%94%D0%B8%D1%81%D1%82%D0%B8%D0%BB%D0%BB%D1%8F%D1%86%D0%B8%D1%8F).

Известен дистиллятор непрерывного действия, описанный в патенте РФ на изобретение №2048155; заявка: №5024743/26, приоритет 27.01.1992; опубликовано: 20.11.1995; МПК B01D 3/00 (1995.01), патентообладатель: Прокопенко Б.Е.

Дистиллятор непрерывного действия, включающий вертикальный разъемный корпус с патрубками подачи жидкости и слива дистиллята, рубашку с патрубками подачи и выхода теплоносителя, крышку, испарительную камеру, нагревательный элемент, конденсатор, отличающийся тем, что конденсатор выполнен в виде водоохлаждаемой тарелки, имеющей в центральной части насадку, выполненную в виде сопла, а в нижней части завихритель потока пара, состоящий из нескольких профилированных ребер.

Признаки аналога, совпадающие с существенными признаками изобретения - дистиллятор непрерывного действия, включает в себя вертикальный разъемный корпус с патрубками подачи жидкости и слива дистиллята, нагревательный элемент, конденсатор.

Недостатками этого дистиллятора являются - сложность исполнения конструкции и неспособность дистиллятора работать с многокомпонентной жидкостью, так как нагрев поступающей жидкости происходит неравномерно. Это не позволяет выделять фракции жидкости, температура которых ниже температуры кипения жидкости.

В качестве прототипа был выбран дистиллятор, описанный в патенте РФ №2064318, заявка №92007125, приоритет 18.11.1992; опубликовано: 27.07.1996; МПК: B01D 3/00; патентообладатели: Гундарев В.И., Жесткое А.В., Мухаметов А.А.

Дистиллятор, содержащий вертикальный цилиндрический корпус с крышкой и нагревательным элементами, патрубки входа исходной жидкости и выхода дистиллята и отработанной жидкости, холодильник, конденсатор, распределитель исходной жидкости, экранирующее устройство, сборник отработанной жидкости, соединенный патрубком отработанной жидкости. Нагревательные элементы расположены на наружной поверхности корпуса. Холодильник выполнен в виде камеры с установленными на ней патрубками входа и выхода исходной жидкости и дистиллята, конденсатор - в виде полого перфорированного цилиндра, с соединенного с холодильником. Распределитель исходной жидкости выполнен в виде установленной под крышкой распределительной платы с каналами, оси выходных отверстий которых тангенциально направлены к внутренней поверхности корпуса, а экранирующее устройство - в виде трубки-змеевика, один конец которой соединен с патрубком выхода исходной жидкости из холодильника, другой - с крышкой, и датчика температуры, установленного в сборнике отработанной жидкости. Дистиллятор может быть снабжен блоком управления и линиями коммуникации с нагревательным элементом и датчиком температуры.

Признаки прототипа, совпадающие с существенными признаками изобретения -дистиллятор содержит вертикальный цилиндрический корпус с крышкой, нагревательный элемент, испаритель, патрубок входа подаваемой жидкости с дозатором, датчик температуры, патрубок выхода нагретой жидкости, холодильник с емкостью для сбора дистиллята, выходной патрубок соединенный с водяным клапаном и сливной емкостью для отработанной жидкости, блок управления, соединенный с нагревательным элементом и датчиком температуры.

Недостатки этого дистиллятора следующие.

Исходная смесь жидкости под некоторым давлением непрерывно подается в дистиллятор. При своем движении в трубке-змеевике температура жидкости повышается, создавая дополнительное неконтролируемое давление за счет испарения легких фракций. Далее, под давлением жидкость через распределительную плату и полости каналов тангенциально направляется на внутреннюю поверхность корпуса, который является испарителем поступающей жидкости. При этом жидкость, стекая вниз, испаряется и оставляет на поверхности испарителя слой осадков в виде накипи. Накипь существенно меняет сам режим испарения для поступающей жидкости. Со временем это может привести к блокировке процесса испарения, так как жидкость не будет успевать за время стекания испариться. Кроме того, внутри цилиндрического корпуса, где происходит процесс испарения жидкости, создается избыточное давление, вызванное тремя факторами - внешнее давление под которым поступает жидкость, повышение давления в процессе нагрева жидкости в трубке-змеевике и дополнительное повышение давления при испарении жидкости внутри цилиндрического корпуса. Неконтролируемое повышенное давление внутри цилиндрического корпуса делает сам процесс испарения неопределенным, так как температура испарения любой жидкости зависит от внешнего давления. Чем больше давление, тем выше температура испарения.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является создание дистиллятора, в котором фракция, растворенная в многокомпонентной исходной жидкости, извлекается в виде вещества путем одноступенчатой дистилляции.

Технический результат, достигаемый при решении этой задачи, заключается в поддержании постоянной температуры нагрева исходной жидкости, равной температуре испарения выбранной фракции; в понижении давления в испарительной камере для уменьшения межмолекулярных связей пара с жидкостью и увеличения выхода паров фракции; в организации турбулентности жидкости для повышения уровня испарения фракции.

Технический результат достигается тем, что дистиллятор, содержащий вертикальный цилиндрический корпус с крышкой, нагревательный элемент, испарительную камеру, патрубок входа подаваемой жидкости с дозатором, датчик температуры, патрубок выхода нагретой жидкости, холодильник с емкостью для сбора дистиллята, выходной патрубок соединенный с водяным клапаном и сливной емкостью для отработанной жидкости, блок управления, соединенный с нагревательным элементом и датчиком температуры, согласно изобретению снабжен вытяжным вентилятором, дозатор снабжен пусковым электрическим клапаном, патрубок входа исходной жидкости снабжен подающей емкостью с исходной жидкостью. При этом емкость распложена выше цилиндрического корпуса. Блок управления соединен с пусковым электрическим клапаном, и вытяжным вентилятором. Испарительная камера выполнена в виде трубки-змеевика, окружающего нагревательный элемент, вместе с которым они расположены внутри цилиндрического корпуса. Патрубок выхода нагретой жидкости соединен с входом узла распределения, первый выход которого соединен с водяным клапаном и сливной емкостью, а второй выход соединен с входом в холодильник. Выход холодильника соединен с входом воздушно-водяного распределителя, у которого первый выход соединен с закрытой приемной емкостью для сбора дистиллята, а второй выход соединен с вытяжным вентилятором.

Совокупность существенных признаков позволяет поддерживать постоянную температуру нагрева исходной жидкости, равную температуре испарения выбранной фракции; понижать давление в камере испарения; организовать турбулентность жидкости.

Это позволяет решить задачу создания дистиллятора, в котором фракция, растворенная в многокомпонентной исходной жидкости, извлекается в виде вещества путем одноступенчатой дистилляции.

Краткое описание чертежа

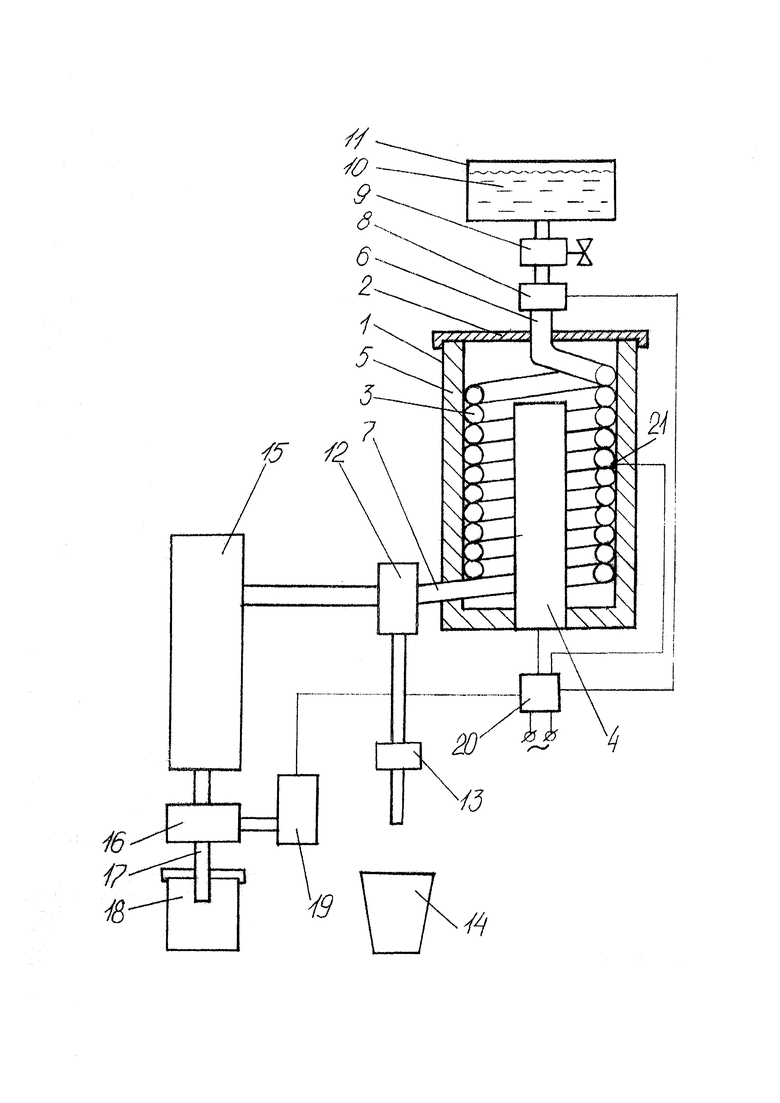

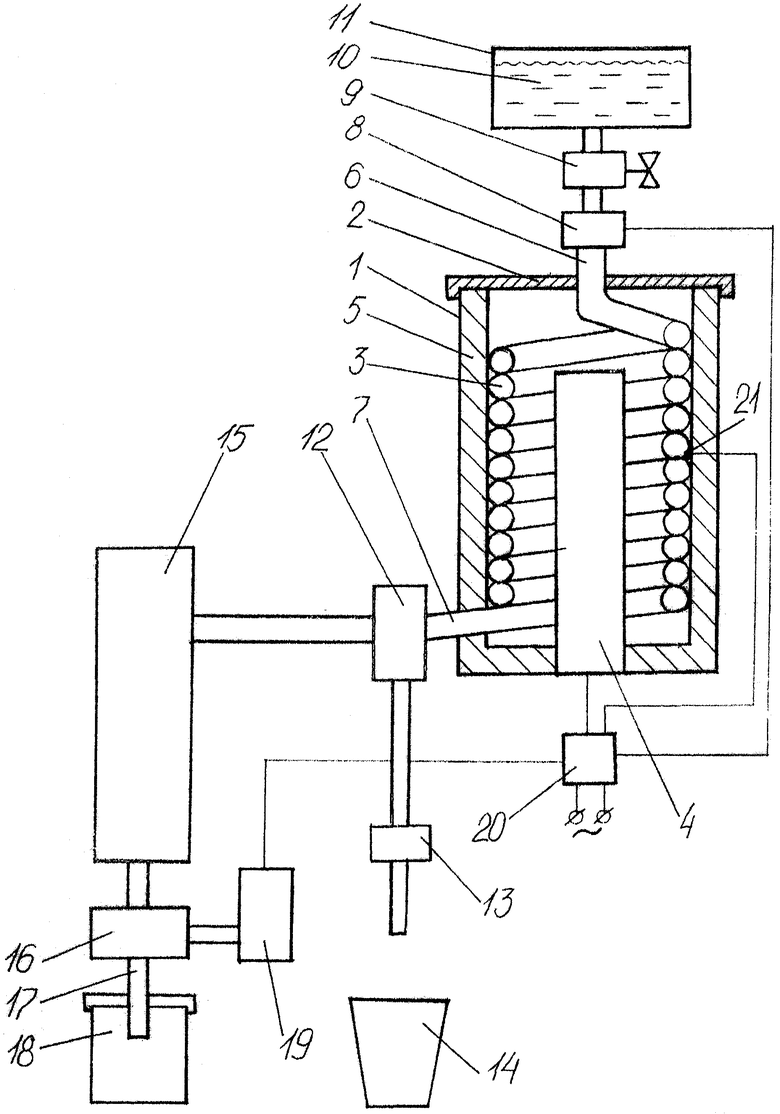

На чертеже показана принципиальная схема непрерывного дистиллятора.

Варианты осуществления изобретения

Как показано на чертеже, дистиллятор содержит вертикально установленный цилиндрический корпус 1 с крышкой 2, испарительную камеру 3 в виде вертикальной катушки, свитой из полой трубы виток к витку, электрический нагреватель 4, теплоизоляцию 5, входной патрубок 6 и выходной патрубок 7.

Входной патрубок 6 через электрический клапан 8 соединен с дозатором 9. Клапан 8 и дозатор 9 расположены на трубе, по которой многокомпонентная исходная жидкость 10 из емкости 11 поступает самотеком через патрубок 6 в испарительную камеру 3. Для этого емкость 11 распложена выше цилиндрического корпуса 1.

Выходной патрубок 7 через узел распределения 12 соединен с водяным клапаном 13 сливного стока и сливной емкостью 14. К узлу распределения 12 подключен холодильник 15, на выходе которого установлен воздушно-водяной распределитель 16. Распределитель 16 соединен через выходной патрубок 17 с герметично закрытой приемной емкостью 18 готовой продукции. С другой стороны распределитель 16 соединен с вытяжным вентилятором 19.

Дистиллятор снабжен блоком управления 20, который соединен линиями коммуникации с нагревательным элементом 4, пусковым электрическим клапаном 8, вытяжным вентилятором 19 и датчиком температуры 21.

Дистиллятор работает следующим образом.

Прежде чем получить требуемую фракцию с температурой испарения, например, 70°С, многокомпонентную жидкость 10 прогоняют через дистиллятор при пониженной температуре, например при 65°С. Тем самым очищают жидкость 10 от ненужных фракций. Далее производят процесс фракционной перегонки полученной жидкости 10 при температуре 70°С, получая чистый дистиллят, или фракцию, без примесей.

Перед началом работы дистиллятора заполняют емкость 11 исходной жидкостью 10. Дозатором 9 задают скорость подачи жидкости 10. Для различных дистиллятов, получаемых из исходной жидкости 10, скорость подачи жидкости 10 будет зависеть от температуры испарения выбранного дистиллята и времени нахождения жидкости 10 в испарительной камере 3. Чем ниже скорость подачи жидкости 10, тем длительнее процесс испарения и выше качество дистиллята. Регулирование скорости подачи жидкости 10 имеет целью получить в выходном патрубке 7 жидкость 10, из которой полностью испарилась только требуемая фракция. Скоростью подачи жидкости 10 регулируют объем Заполнения испарительной камеры 3, сохраняя максимальный объем открытого пространства над поверхностью жидкости 10 внутри испарительной камеры 3 для выхода паров требуемой фракции.

Блок управления 20 подает напряжение питания на электрический нагреватель 4 представляющий собой инфракрасный излучатель теплового поля, обеспечивающий бесконтактный нагрев внутренних стенок испарительной камеры 3.

При достижении нагревателем 4 заданной температуры, которая контролируется датчиком температуры 21, происходит одновременное включение электрического клапана 8 и вытяжного вентилятора 19. Заданная температура соответствует температуре испарения выбранной фракции в составе исходной жидкости 10. Исходная жидкость 10 из подающей емкости 11 через регулируемый дозатор 9 и открытый электрический клапан 8 поступает самотеком, через входной патрубок 6 в испарительную камеру 3.

Жидкость 10, при самотеке из емкости 10 в испарительной камере 3, образует турбулентность, что дополнительно повышает уровень испарения выбранной фракции из жидкости 10 в процессе ее нагрева. Это позволяет извлекать из жидкости 10 одну фракцию в виде отдельного вещества путем одноступенчатой дистилляции.

Жидкость 10 медленно протекает в трубе испарительной камеры 3, нагревается до заданной температуры, при которой происходит испарение требуемой легкой фракции в составе жидкости 10. Работающий вытяжной вентилятор 19 создает частичное разржение в испарительной камере 3.

Пониженное давление в испарительной камере 3 ослабляет поверхностные межмолекулярные связи в жидкости 10, что способствует увеличению выхода паров фракции из жидкости 10.

Уменьшение давления паров жидкости 10 и регулировка ее нагрева внутри испарительной камеры 3 позволяет испарять выбранную фракцию из жидкости 10 внутри камеры 3 без распыления, что увеличивает максимальный объем выхода выбранной фракции из жидкости 10.

Вентилятор 19 позволяет отвести пары испарившейся фракции из жидкости 10 в холодильник 15 через узел распределения 12. Неиспарившаяся в испарительной камере 3 жидкость 10, проходит через узел распределения 12, отделяется от паров выбранной фракции и поступает в водяной клапан 13 и далее в сливную емкость 14.

После конденсации в холодильнике 15, жидкая часть выбранной фракции стекает через воздушно-водяной распределитель 16 через выходной патрубок 17 в герметично закрытую приемную емкость 18. Газообразную часть пара свободную от фракции, которая сконденсировалась в холодильнике 15, в распределителе 16 отделяют и удаляют с помощью вытяжного вентилятора 19. Это позволяет улучшить чистоту и качество получаемого вещества - выходного продукта, а именно дистиллята.

После того как уровень исходной жидкости 10 опустится до уровня электрического клапана 8, от него поступает сигнал на блок управления 20, который отключает нагревательный элемент 4, клапан 8, вентилятор 19 и датчик температуры 21. Если в процессе работы дистиллятора доливать в емкость 11 исходную жидкость 10, то действие дистиллятора будет непрерывным, и будет зависеть только от наличия жидкости 10 в емкости 11.

По сравнению с прототипом, у которого образуется накипь внутри дистиллятора, что требует его разбора и чистки, а значит прерывания процесса дистилляции, в предлагаемом решении накипь не образовывается, по причине контролируемой температуры, которая ниже температуры образования накипи. Это так же позволяет организовать непрерывный процесс дистилляции.

В результате поиска аналогов заявителем не выявлены решения, имеющие признаки, совпадающие с отличительными признаками заявляемого технического решения.

Существенные признаки в совокупности позволяют поддерживать постоянную температуру нагрева исходной жидкости, равную температуре испарения выбранной фракции; понижать давление в испарительной камере для уменьшения межмолекулярных связей пара с жидкостью и увеличения выхода паров фракции; организовать турбулентность жидкости для повышения уровня испарения фракции.

Это позволяет решить задачу создать дистиллятор, в котором фракция, растворенная в многокомпонентной исходной жидкости, извлекается в виде вещества путем одноступенчатой дистилляции.

Промышленная применимость

Возможно использование изобретения для перегонки или подобным обменным процессам, в которых жидкости контактируют с газовой средой. Более конкретно - в устройствах для непрерывной дистилляции, с одноступенчатым разделением на фракции многокомпонентной жидкости, при разных температурах испарения компонентов. Дистиллятор был реализован из известных материалов в описанном варианте исполнения. При его работе были подтверждены его работоспособность и получение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для регенерации растворителей | 2023 |

|

RU2803723C1 |

| ДИСТИЛЛЯТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1992 |

|

RU2048155C1 |

| СПОСОБ ДИСТИЛЛЯЦИИ ОДНОРОДНЫХ ЖИДКОСТЕЙ И РАЗДЕЛЕНИЯ СМЕСЕЙ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2408539C2 |

| СПОСОБ ФРАКЦИОННОЙ ДИСТИЛЛЯЦИИ ЖИДКИХ СМЕСЕЙ И ФРАКЦИОННЫЙ ДИСТИЛЛЯТОР ЖИДКОСТЕЙ | 2014 |

|

RU2576274C2 |

| Дистиллятор | 1991 |

|

SU1790967A1 |

| СИСТЕМА И ВАКУУМНЫЙ ЦЕНТРОБЕЖНЫЙ ДИСТИЛЛЯТОР ДЛЯ РЕГЕНЕРАЦИИ ВОДЫ ИЗ МОЧИ НА БОРТУ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2127627C1 |

| КОНДЕНСАТОР ПРОПОРЦИОНАЛЬНОГО ОТБОРА ДЛЯ ДИСТИЛЛЯЦИИ И РЕКТИФИКАЦИИ МНОГОКОМПОНЕНТНЫХ ЖИДКОСТЕЙ | 2023 |

|

RU2810414C1 |

| Мобильный аппарат для дистилляции жидкости | 2017 |

|

RU2647731C1 |

| Способ опреснения соленой и минерализованной воды и устройство для его осуществления | 2022 |

|

RU2789939C1 |

| ДИСТИЛЛЯТОР ГОРЛОВА | 1991 |

|

RU2008266C1 |

Изобретение относится к устройствам для непрерывной дистилляции с одноступенчатым разделением на фракции многокомпонентной жидкости. Дистиллятор содержит подающую емкость с исходной жидкостью. Емкость распложена выше испарительной камеры, с которой она соединена через дозатор, клапан и входной патрубок. Испарительная камера выполнена в виде трубки-змеевика, окружающей нагревательный элемент, вместе с которым они расположены внутри цилиндрического корпуса. На выходе из корпуса испарительная камера соединена с выходным патрубком. Выходной патрубок соединен с узлом распределения, водяным клапаном и сливной емкостью для отработанной жидкости. Второй выход узла распределения соединен с холодильником. Выход холодильника соединен с входом воздушно-водяного распределителя, у которого первый выход соединен с закрытой приемной емкостью для сбора дистиллята, а второй выход соединен с вытяжным вентилятором. Блок управления соединен с пусковым электрическим клапаном, вытяжным вентилятором, нагревательным элементом и датчиком температуры. Техническим результатом изобретения является поддержание постоянной температуры нагрева исходной жидкости, равной температуре испарения выбранной фракции, понижение давления в испарительной камере, организация турбулентности жидкости. 1 ил.

Дистиллятор непрерывного действия с одноступенчатым разделением жидкой смеси на фракции, содержащий вертикальный цилиндрический корпус с крышкой, нагревательный элемент, испарительную камеру, патрубок входа подаваемой жидкости с дозатором, датчик температуры, патрубок выхода нагретой жидкости, холодильник с емкостью для сбора дистиллята, выходной патрубок, соединенный с водяным клапаном и сливной емкостью для отработанной жидкости, блок управления, соединенный с нагревательным элементом и датчиком температуры, отличающийся тем, что дистиллятор снабжен вытяжным вентилятором, дозатор снабжен пусковым электрическим клапаном, патрубок входа исходной жидкости снабжен подающей емкостью с исходной жидкостью, при этом емкость распложена выше цилиндрического корпуса, блок управления соединен с пусковым электрическим клапаном и вытяжным вентилятором, испарительная камера выполнена в виде трубки-змеевика, окружающей нагревательный элемент, вместе с которым они расположены внутри цилиндрического корпуса, патрубок выхода нагретой жидкости соединен с входом узла распределения, первый выход которого соединен с водяным клапаном и сливной емкостью, а второй выход соединен с входом в холодильник, выход которого соединен с входом воздушно-водяного распределителя, у которого первый выход соединен с закрытой приемной емкостью для сбора дистиллята, а второй выход соединен с вытяжным вентилятором.

| RU 2064318 C1, 27.07.1996 | |||

| ДИСТИЛЛЯТОР | 1994 |

|

RU2077488C1 |

| US 5248394 A, 28.09.1993 | |||

| US 20020000365 A1, 03.01.2002. | |||

Авторы

Даты

2021-05-05—Публикация

2020-07-16—Подача