Изобретение относится к устройствам для отгонки легких фракций в котлах или перегонных кубах и может быть использовано при очистке жидкостей, в частности растворителей, что делает его применимым в химической и нефтяной промышленности для регенерации использованных растворов от краски, пигмента, смолы и других загрязняющих элементов.

Из уровня техники известно устройство для регенерации органических растворителей (RU9402U1, МПК B01D 3/02, опубл. 16.03.1999). Устройство содержит накопительную емкость исходного использованного растворителя с патрубком загрузки, рабочую нагревательно-испарительную камеру с зоной раздела фаз и зоной сбора шлама, источник нагрева, паропровод, конденсатор с источником охлаждения, камеру сбора чистого растворителя с системой его откачки, соединительные трубопроводы, аппаратуру контроля температур и механизм управления, при этом рабочая камера снабжена выносной испарительной полостью, расположенной наклонно к оси камеры и соединенной на входе с накопительной емкостью, а на выходе – с рабочей камерой. Устройство снабжено системой подачи азота в верхнюю часть накопительной емкости, камеры сбора чистого растворителя и рабочую камеру.

Недостатком известного устройства является его низкая технологичность, связанная с необходимостью подачи азота в верхнюю часть накопительной емкости, что повышает сложность конструкции установки, так ка требует применения дополнительного узла подачи азота, что также снижает безопасность эксплуатации устройства.

Наиболее близким техническим решением к заявленному изобретению и выбранным в качестве прототипа признана установка регенерации растворителей (RU128508U1, МПК B01D 3/02, опубл. 27.05.2013). Установка включает в себя испаритель, подогреватель, снабженный газовой горелкой, конденсатор, соединительные трубопроводы. При этом устройство дополнительно содержит два отстойника, насос, холодильник, змеевик, на выходе которого установлена камера, снабженная смотровым стеклом, а на выходном патрубке установлен вентиль, при этом выход первого отстойника соединен с входом второго отстойника, выход которого через вентиль соединен с входом насоса, выход которого соединен с входом в межтрубное пространство подогревателя, выход которого соединен с входом испарителя.

Недостатком установки для регенерации растворителей является сложность ее конструкции, обусловленная необходимостью применения для регенерации растворителей двух последовательно соединенных отстойников. Кроме того, в конструкции установки не предусмотрена система автоматического контроля и регулирования параметров процесса дистилляции раствора, что ограничивает возможности установки по отработке технологических регламентов регенерации растворителей.

Технической задачей, на решение которой направлено заявленное изобретение, является разработка установки для регенерации растворителей на основе разделения компонентов жидкой смеси с различной летучестью путем частичного испарения с последующей конденсацией.

Указанная задача решена тем, что установка для регенерации растворителей содержит корпус, установленный на раме на осях с возможностью вращения и фиксации в нормальном и опрокинутом положениях. В корпусе закреплен дистилляционный бак, внутри которого в его верхней части установлен датчик температуры для контроля температуры пара в баке. Дистилляционный бак снабжен масляной рубашкой и верхним герметичным люком, при этом масляная рубашка соединена с расширительным баком для приема избытка диатермического масла при его нагревании, а люк оснащен предохранительным клапаном для сброса избыточного давления из дистилляционного бака. На боковой поверхности дистилляционного бака закреплены масляный ТЭН для нагрева диатермического масла и датчик температуры, при этом нагревательный элемент ТЭНа и чувствительный элемент упомянутого датчика температуры введены в масляную рубашку дистилляционного бака. Для сбора конденсирующегося дистиллята в верхней части бака закреплен выпускной патрубок, выведенный из нижней части корпуса, снабженный змеевиком и вентилятором для охлаждения дистиллята, для контроля температуры которого на выходе змеевика установлен датчик температуры. На внешней поверхности корпуса закреплен блок управления установкой, при этом выходы датчиков температуры подключены к измерительным входам блока управления, а силовые выходы последнего подключены к масляному ТЭНу и вентилятору.

Положительным техническим результатом, обеспечиваемым раскрытыми выше конструктивными элементами установки, является возможность очистки с ее помощью растворителя путем нагрева исходной смеси и отвода очищенного продукта за счет применения в конструкции установки дистилляционного бака, снабженного ТЭНом и выпускного патрубка, снабженного змеевиком. При этом использование в составе установки элементов автоматики, а именно датчиков температуры, регулируемого ТЭНа и вентилятора, подключенных к блоку управления, позволяют автоматически управлять технологическим процессом очистки растворителя от примесей и регулировать производительность установки.

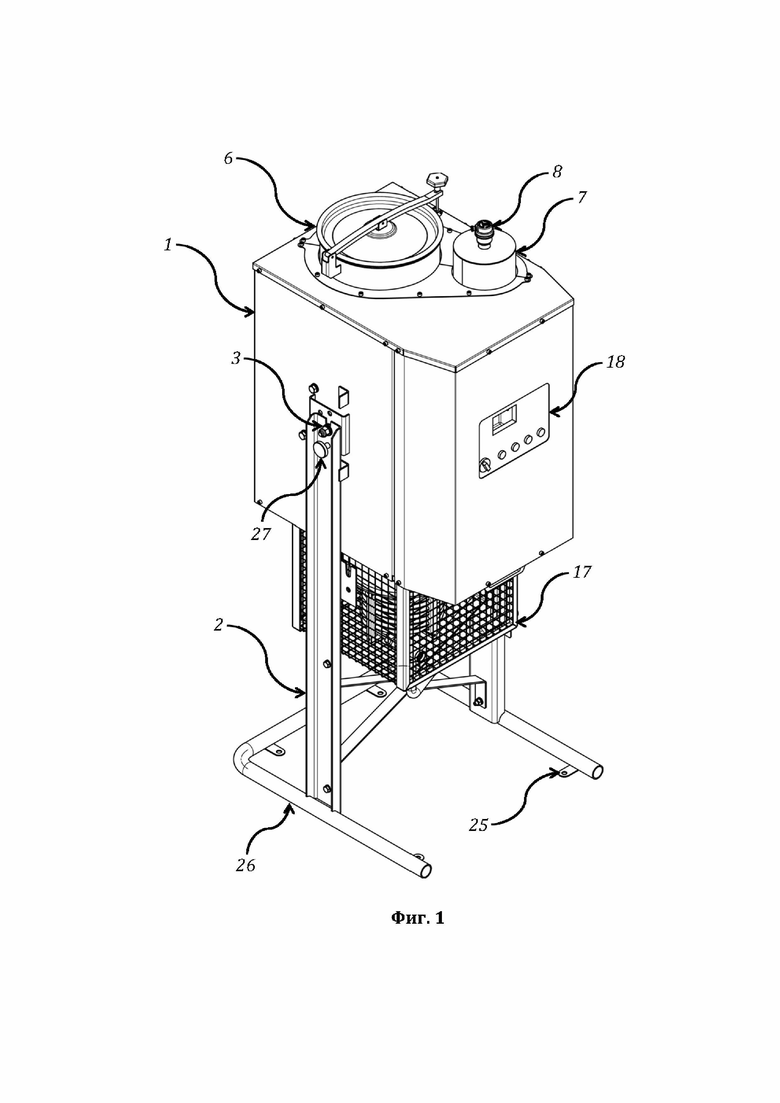

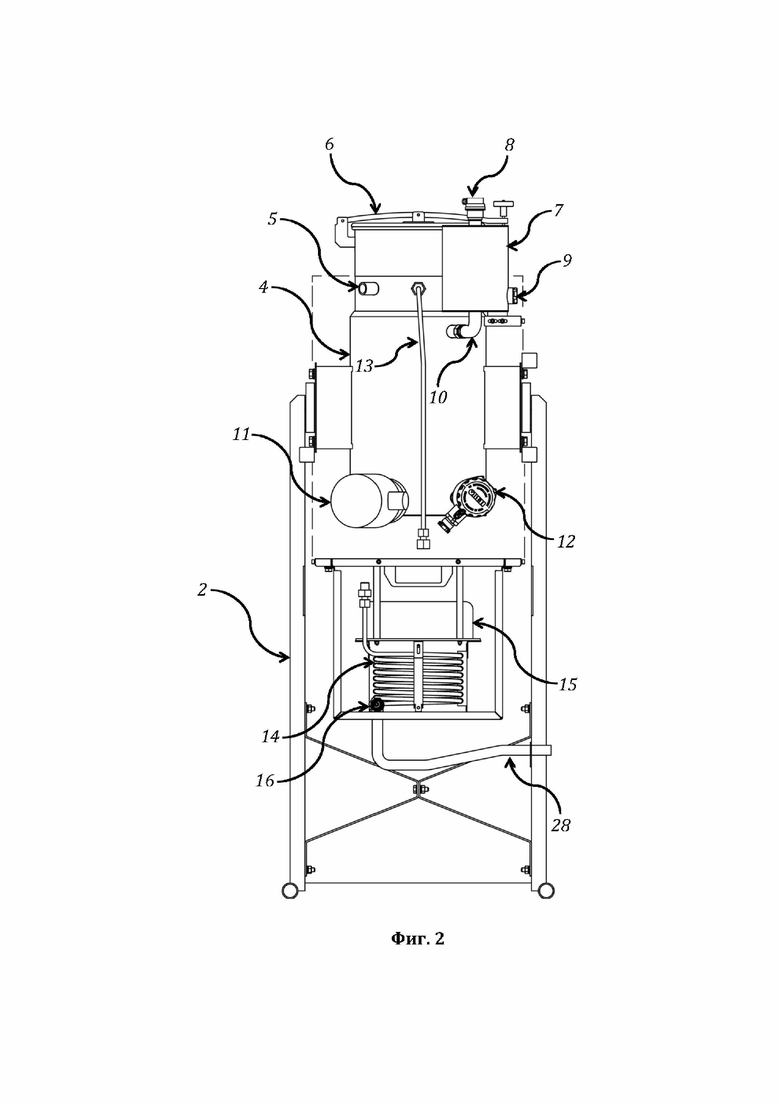

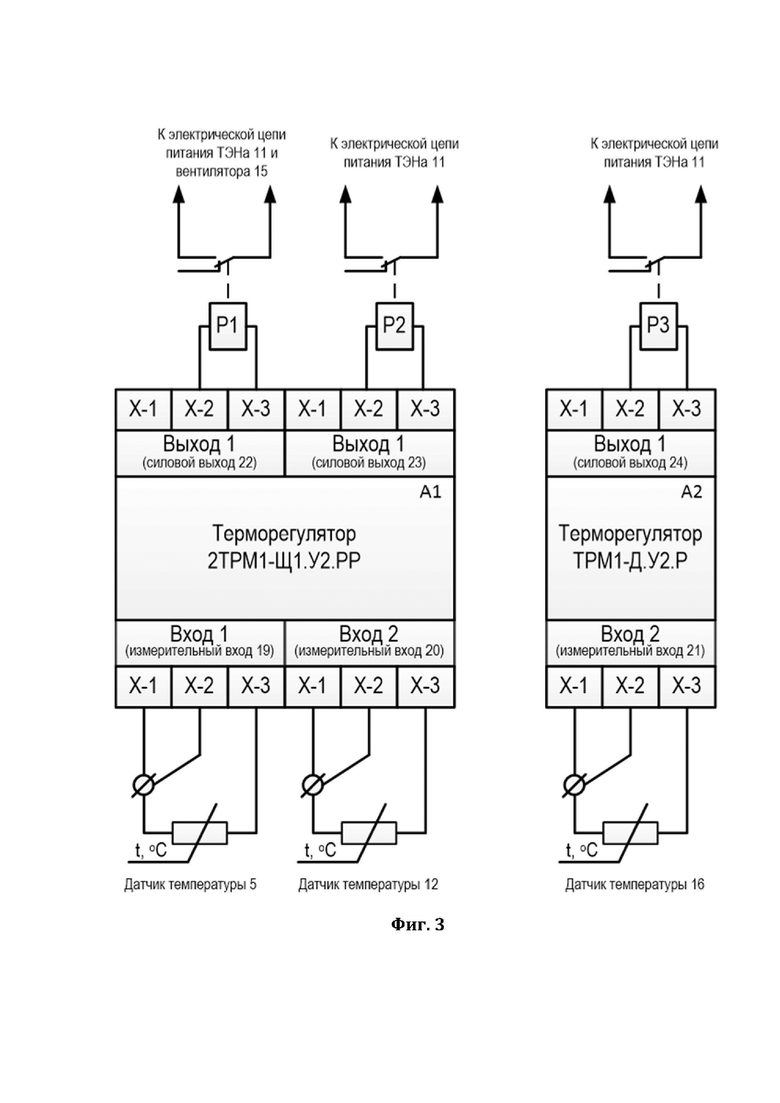

Изобретение поясняется чертежами, где на фиг. 1 представлен внешний вид установки в изометрической проекции; на фиг. 2 представлен внешний вид установки спереди; на фиг. 3 представлена структурная схема блока управления установкой.

Установка для регенерации растворителей имеет следующую конструкцию.

Ее основой является корпус 1, установленный на раме 2 на осях 3 с возможностью вращения и фиксации в нормальном и опрокинутом положениях. В корпусе 1 закреплен дистилляционный бак 4, полный объем которого составляет 19 л, а рабочий объем - 15 л, внутри которого в его верхней части установлен датчик температуры 5 для контроля температуры пара в баке. Дистилляционный бак 4 снабжен масляной рубашкой (на фигурах условно не показана) и верхним герметичным люком 6, при этом бак 4 и герметичный люк 6 выполнены из нержавеющей стали, а люк оснащен предохранительным клапаном (на фигурах условно не показан) для сброса избыточного давления из дистилляционного бака 4. Дополнительно в корпусе 1 закреплен расширительный бак 7 для приема избытка диатермического масла при его нагревании, снабженный выпускным клапаном 8 для сброса воздуха, смотровым окном 9 для контроля уровня масла и соединенного патрубком 10 с масляной рубашкой дистилляционного бака 4.

На боковой поверхности дистилляционного бака закреплены масляный ТЭН 11 для нагрева диатермического масла и датчик температуры 12, при этом нагревательный элемент ТЭНа 11 и чувствительный элемент датчика температуры 12 введены в масляную рубашку дистилляционного бака 4. Для сбора конденсирующегося дистиллята в верхней части бака 4 закреплен выпускной патрубок 13, выведенный из нижней части корпуса 1, снабженный медным змеевиком 14 и вентилятором 15 для охлаждения дистиллята для контроля температуры которого на выходе змеевика 14 установлен датчик температуры 16, при этом змеевик 14 и вентилятор 15 представляют собой блок охлаждения и смонтированы в решетчатом коробе 17, закрепленном в нижней части корпуса 1.

На внешней поверхности корпуса закреплен блок управления 18 установкой, при этом выходы датчиков температуры 5, 12 и 16 подключены к измерительным входам 19, 20, 21 блока управления 18, а силовые выходы 22, 23, 24 последнего подключены к масляному ТЭНу 11 и вентилятору 15. В качестве датчиков температуры применяют, преимущественно, резистивные датчики, а силовые выходы могут быть выполнены на основе транзисторных, тиристорных ключей или электромеханических реле.

Для повышения безопасности установки масляный ТЭН 11, датчик температуры 12, введенный в масляную рубашку, вентилятор 15 и блок управления 18 выполнены взрывозащищенными вида Ex d, соответствующими стандарту ГОСТ Р 51330 и относящиеся к классу В-1: горючие газы, испарения легковоспламеняющихся жидкостей, создающие взрывоопасные смеси при контакте с воздухом.

Блок управления 18 может быть выполнен на основе промышленного логического контроллера, например модели Siemens SIMATIC S7-400, или на основе двух промышленных терморегуляторов (TPM. Руководство по эксплуатации // ОВЕН. Документация. URL: https://docs.owen.ru/product/ 2trm1/904/69192#topic-69192 (дата обращения 16.01.2023), например моделей 2ТРМ1-Щ1.У2.РР и ТРМ1-Д.У2.Р.

Установку для регенерации растворителей используют следующим образом.

Первоначально установку готовят к работе, установив ее на специально подготовленной производственной площадке и закрепив раму 2 вертикально с помощью проушин 25 U-образной горизонтальной опоры 26 рамы 2. Корпус установки фиксируют с помощью блокировочного винта 27. Далее блок управления подключают к промышленной двухфазной электрической сети, выходы датчиков 5, 12, 16 подключают к измерительным входам 19, 20, 21 блока управления 18, а силовые выходы 22, 23, 24 последнего подключают к электрическим цепям исполнительных механизмов - ТЭНу 11 и вентилятору 15.

Перед началом работы установки открывают герметичный люк 6 и заливают в дистилляционный бак 4 жидкость, содержащую растворитель, очищаемый от краски, пигмента, смолы и других загрязняющих элементов, а к выпускному патрубку 13 присоединяют сливной шланг 28. После чего активируют блок управления 18 установкой. Во время работы установки процесс передачи тепла от дистилляционного бака 4 к жидкости происходит за счет нагревания с помощью ТЭНа 11 расширяющегося диатермического масла, а процесс охлаждения паров растворителя, поступающих из бака 4 в выпускной патрубок, осуществляется с помощью вентилятора 15, при этом очищенный растворитель через сливной шланг 26 поступает в накопительную емкость (на фигурах условно не показана). При повышении давления в дистилляционном баке 4 выше допустимого пар сбрасывается в атмосферу с помощью предохранительного клапана, а избыток диатермического масла при его нагревании поступает из масляной рубашки через патрубок 10 в расширительный бак 7, воздух из которого сбрасывается через выпускной клапан 8, при этом уровень масла в расширительном баке 7 контролируется с помощью смотрового окна 9.

При дистилляции не нарушаются характеристики растворителя, поэтому количество циклов его регенераций не ограничено. После окончания процесса дистилляции блокировочный винт 27 ослабляют, открывают герметичный люк 6, поворачивают корпус 1 вокруг горизонтальной оси, переводя его в опрокинутое положение, после чего корпус 1 фиксируют блокировочным винтом 27 и выгружают из него осадок и утилизируют его. Затем очищают бак 4, после чего установка готова к повторному использованию.

Установка для регенерации растворителей выполнена с возможностью использования при ее работе пакетов «Rec-Bag» (Пакеты Rec Bag // Imoline. Зешения для окраски. URL: Http://Www.Imoline.Ru/Pakety-Rec-Bag/ (дата обращения 16.02.2023) предназначенных для сбора осадка в дистилляторах. В случае использования упомянутой специализированной тары пакет устанавливают в дистилляционный бак 4, после чего в него заливают жидкость, содержащую растворитель, и осуществляют дистилляцию способом, описанным выше. После окончания процесса дистилляции весь осадок остается в пакете, поэтому для его утилизации достаточно достать пакет с осадком из бака 4 без необходимости переводить бак в опрокинутое положение и очищать его.

Работу блока управления 18 рассмотрим с учетом его реализации в виде двух терморегуляторов моделей 2ТРМ1-Щ1.У2.РР (блок А1) и ТРМ1-Д.У2.Р (блок А2), структурная схема включения которых в электрические цепи установки приведена на фиг. 3.

Первоначально к первому измерительному входу 19 терморегулятора A1 подключают выход датчика температуры 5, находящегося в дистилляционном баке 4 установки, и настраивают температуру срабатывания по первому входу терморегулятора A1 на значение T1 = 200°C. Далее ко второму измерительному входу 20 терморегулятора A1 подключают выход датчика температуры 11, находящегося в масляной рубашке дистилляционного бака, и настраивают температуру срабатывания по второму входу терморегулятора A1 на значение T2 = 185°C. Затем к первому измерительному входу 24 терморегулятора A2 подключают выход датчика температуры 16, находящегося на выходе змеевика 14, и настраивают температуру срабатывания по первому входу терморегулятора A2 на значение T3 = 40°C. Первый силовой выход 22 терморегулятора A1 подключают к электрической цепи, управляющей питанием ТЭНа 11 и вентилятором 15, второй силовой выход 23 терморегулятора A1 и первый силовой выход 24 терморегулятора A2 подключают к электрической цепи, управляющей питанием ТЭНа 11. После выполнения указанных действий и подготовки установки к работе блок управления активируют.

При работе блок управления 18 непрерывно получает измеренные датчиками 5, 12 и 16 значения температуры в дистилляционном баке 4, масляной рубашке и на выходе из змеевика 14. В случае срабатывания уставки T3 при превышении температуры жидкости на выходе из змеевика 14 значения 60°C терморегулятор А2 отключает ТЭН 11, в случае срабатывания уставки T3 при понижении температуры жидкости на выходе из змеевика 14 до допустимых значений терморегулятор А2 активирует ТЭН 11. Терморегулятор А1 контролирует температуру пара в дистилляционном баке 4 и температуру масла в масляной рубашке бака, при этом в случае срабатывания уставки T2 при снижении температуры масла ниже значения 185°С при отключенном ТЭНе 11 терморегулятор А1 активирует ТЭН; в случае срабатывания уставки T1 при превышении температуры пара в баке 4 значения 200°С терморегулятор А1 фиксирует момент остановки процесса регенерации растворителя и отключает ТЭН 11 и вентилятор 15.

Таким образом, рассмотренная в настоящей заявке установка, является высокотехнологичным устройством, позволяющим использовать ее на производственных площадках нефтехимической промышленности для многократного восстановления использованных растворителей из отходов производства, что позволяет повысить экологическую безопасность промышленных предприятий, за счет исключения попадания технических жидкостей, содержащих химически активные компоненты растворителей, в почву и сточные воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2109148C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ СТАЦИОНАРНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2707787C1 |

| Дистиллятор | 1982 |

|

SU1064961A1 |

| УСТАНОВКА ГАЗИФИКАЦИОННАЯ ТРАНСПОРТИРУЕМАЯ И СПОСОБ НАГРЕВА ПРОДУКТА ДО ТЕМПЕРАТУРЫ 150С | 2020 |

|

RU2744529C1 |

| Установка для регулировки температурного режима рефрижераторного контейнера | 2024 |

|

RU2829641C1 |

| УСТАНОВКА ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2272971C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2282043C1 |

| Модуль горячего водоснабжения "ВИН-LOGOS" | 2023 |

|

RU2799155C1 |

| Печь-крематор для утилизации биологических отходов с замкнутой водяной системой для нагрева воды | 2020 |

|

RU2740280C1 |

| ТЕРМОРЕГУЛИРУЕМАЯ СИСТЕМА СМАЗКИ ДВС | 2001 |

|

RU2227214C2 |

Изобретение относится к устройствам для отгонки легких фракций в котлах или перегонных кубах и может быть использовано при очистке растворителей. Установка для регенерации растворителей содержит корпус, установленный на раме на осях с возможностью вращения и фиксации в нормальном и опрокинутом положениях. В корпусе закреплен дистилляционный бак, внутри которого в его верхней части установлен датчик температуры. Дистилляционный бак снабжен масляной рубашкой и верхним герметичным люком. На боковой поверхности дистилляционного бака закреплены масляный ТЭН для нагрева диатермического масла и датчик температуры. Для сбора конденсирующегося дистиллята в верхней части бака закреплен выпускной патрубок, выведенный из нижней части корпуса, снабженный змеевиком и вентилятором для охлаждения дистиллята, для контроля температуры которого на выходе змеевика установлен датчик температуры. На внешней поверхности корпуса закреплен блок управления установкой, при этом выходы датчиков температуры подключены к измерительным входам блока управления, а силовые выходы последнего подключены к масляному ТЭНу и вентилятору. Техническим результатом является обеспечение автоматического управления технологическим процессом очистки растворителя и регулирования производительности установки. 7 з.п. ф-лы, 3 ил.

1. Установка для регенерации растворителей, содержащая корпус, установленный на раме на осях с возможностью вращения и фиксации в нормальном и опрокинутом положениях, отличающаяся тем, что в корпусе закреплен дистилляционный бак, внутри которого в его верхней части установлен датчик температуры для контроля температуры пара в баке; дистилляционный бак снабжен масляной рубашкой и верхним герметичным люком, при этом масляная рубашка соединена с расширительным баком для приема избытка диатермического масла при его нагревании, а люк оснащен предохранительным клапаном для сброса избыточного давления из дистилляционного бака; на боковой поверхности дистилляционного бака закреплены масляный ТЭН для нагрева диатермического масла и датчик температуры, при этом нагревательный элемент ТЭНа и чувствительный элемент упомянутого датчика температуры введены в масляную рубашку дистилляционного бака; для сбора конденсирующегося дистиллята в верхней части бака закреплен выпускной патрубок, выведенный из нижней части корпуса, снабженный змеевиком и вентилятором для охлаждения дистиллята, для контроля температуры которого на выходе змеевика установлен датчик температуры; на внешней поверхности корпуса закреплен блок управления установкой, при этом выходы датчиков температуры подключены к измерительным входам блока управления, а силовые выходы последнего подключены к масляному ТЭНу и вентилятору.

2. Установка по п. 1, отличающаяся тем, что дистилляционный бак и герметичный люк выполнены из нержавеющей стали.

3. Установка по п. 1, отличающаяся тем, что расширительный бак для приема избытка диатермического масла при его нагревании закреплен в корпусе, снабжен выпускным клапаном для сброса воздуха, смотровым окном для контроля уровня масла и соединен с масляной рубашкой дистилляционного бака патрубком.

4. Установка по п. 1, отличающаяся тем, что змеевик выполнен медным.

5. Установка по п. 1, отличающаяся тем, что масляный ТЭН, датчик температуры, введенный в масляную рубашку, вентилятор и блок управления выполнены взрывозащищенными вида Ex d.

6. Установка по п. 1, отличающаяся тем, что она выполнена с возможностью использования при ее работе пакетов, предназначенных для сбора осадка в дистилляторах.

7. Установка по п. 1, отличающаяся тем, что блок управления выполнен на основе промышленного логического контроллера.

8. Установка по п. 1, отличающаяся тем, что блок управления выполнен на основе двух промышленных терморегуляторов.

| "Установки для регенерации растворителей", 2017, [онлайн], [найдено 14.08.2023] | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Гальванический элемент | 1936 |

|

SU128508A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МОТОРНЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186096C1 |

| CN 108793291 A, 13.11.2018 | |||

| US 20170152345 A1, 01.06.2017. | |||

Авторы

Даты

2023-09-19—Публикация

2023-03-01—Подача