Изобретение относится к порошковой металлургии для получения износостойких покрытий методами газотермического наплавления на различных деталях машин и оборудования, подвергающихся интенсивному абразивному износу в процессе их эксплуатации.

Известен износостойкий материал (патент № 2062813 RU, C22C 29/10 C22C 1/04, опубл. 27.06.1996), содержащий карбид титана, никель, углерод, железо и кобальт при следующем соотношении компонентов, мас. %: карбид титана 10-60; никель 4-15; углерод 0,2-1,5; кобальт 1-6; железо остальное. Описываемый материал характеризуется высокой износостойкостью.

Известен порошковый материал для получения износостойких покрытий (патент №2055936 RU, С23С 4/04, С22С 29/02, опубл. 10.03.1996), содержащий карбид титана и сплав алюминия с одним и более компонентами из группы: железо, никель, кобальт, титан, цирконий, тантал, хром, кремний, включающий, мас. %: алюминий 30-99; компонент из группы: железо, никель, кобальт, титан, цирконий, тантал, хром, кремний остальное при следующем соотношении компонентов, мас. %: карбид - титана 10-90; сплав - остальное. Данный порошковый материал обеспечивает высокую износостойкость упрочняемых изделий.

Прототипом изобретения является порошковый материал для нанесения износостойкого газотермического покрытия методом само распространяющегося высокотемпературного синтеза (патент №2728124 RU, С23С 4/067, С23С 4/10, С22С 32/00, опубл. 28.07.2020), отличающийся тем, что он состоит из смеси порошка сплава на основе никеля, содержащий хром, бор, кремний, железо и углерод, и порошка оксида алюминия при следующем соотношении компонентов, мас. %: порошок оксида алюминия - 10, порошок сплава на основе никеля - 90.

Недостатком известных порошковых материалов является недостаточная износостойкость и прочность сцепления получаемых покрытий с основой поверхности металла.

Технической задачей изобретения является улучшение структуры наплавленного слоя, достижение высокой термостойкости и химической устойчивости компонентов порошкового материала, влияющие на качество наплавляемой поверхности.

Техническая задача обеспечивается тем, что порошковый материал для нанесения износостойкого газотермического покрытия, получаемый самораспространяющимся высокотемпературным синтезом, состоит из смеси порошка сплава на основе никеля, содержащего хром, бор, кремний, железо, углерод, и дополнительно содержит порошок оксида алюминия, при следующем соотношении компонентов, мас. %: порошок оксида алюминия - 10, порошок сплава на основе никеля - 90.

Нанесенное предлагаемым порошковым материалом покрытие представляет собой композиционный материал, структура которого образована матрицей на основе никелевого порошка, в объеме которого распределены частицы оксиды алюминия.

Высокая вязкость нанесенного покрытия обеспечивается наличием в составе наплавляемого порошка пластичного никелевого сплава, а необходимая твердость наплавленного слоя достигается путем добавления в состав оксида алюминия. Сочетание вязкости и твердости является результатом достижения повышенной износостойкости получаемого наплавленного слоя.

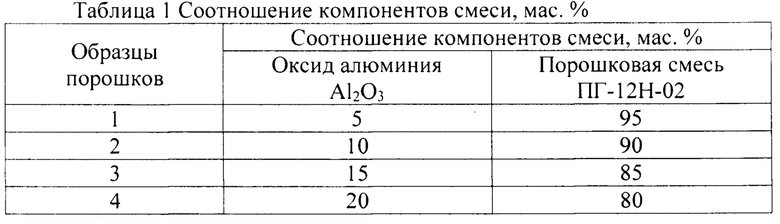

Для экспериментальной проверки предлагаемого решения были подготовлены 4 образца порошковых материалов для нанесения износостойкого газотермического покрытия при следующем соотношении компонентов смеси, мас. % (таблица 1):

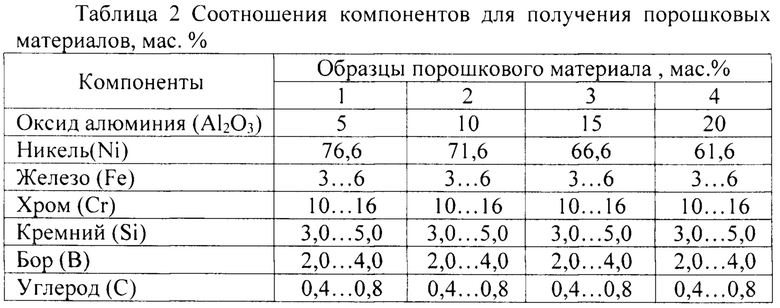

Для проведения экспериментов использовали порошковую смесь ПГ-12Н-02 и металлический компонент оксид алюминия Al2O3. Соотношение оксида алюминия и порошковой смеси варьировали в составе исходной смеси для синтеза. В таблице 2 приведены соотношения компонентов порошковых материалов.

Из указанных соотношений компонентов получены образцы порошковых материалов для нанесения износостойкого газотермического покрытия различного состава методом самораспространяющегося высокотемпературного синтеза в восстановительной среде. Средний диаметр зерен готового смешанного материала составлял 90 мкм, максимальный 160 мкм, и минимальный 45 мкм.

Структура частиц, полученных порошковых материалов, включала матрицу на основе сплава никеля с распределенными в ней частицами оксида алюминия Al2O3. Соотношение оксидной и матричной составляющих в частицах порошка варьировали составом исходной смеси для синтеза.

Нанесение покрытий осуществляли на установке газопламенного наплавления, состоящей из горелки наплавочной модели EuroJet XS-8, пропанобутановая смесь в качестве горючего газа и кислорода при следующих режимах: пропанобутановая смесь - 0,5 бар, кислород - 2 бар, температура пламени факела горелки составляла приблизительно 2380°С, расстояние от среза сопла мундштука до наплавляемой поверхности 180 мм, скорость перемещения частиц на выходе около 200 м/с, толщина наносимого слоя составляла 0,4-0,6 мм, на плоские образцы из стали 65Г, предварительно подвергнутые пескоструйной обработке.

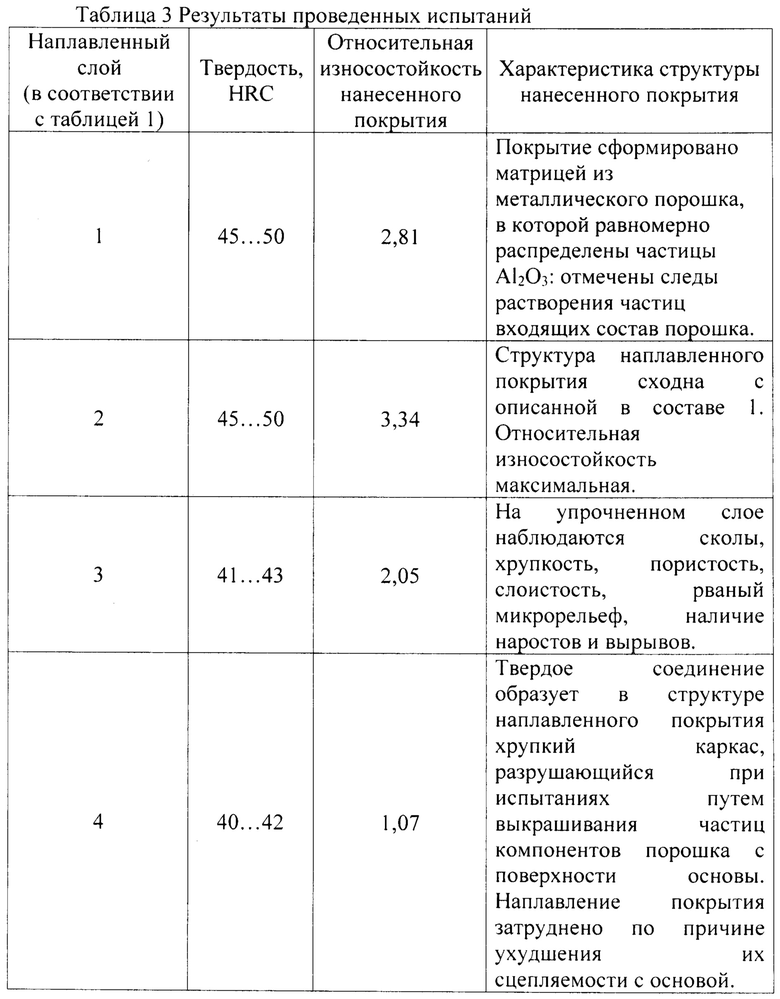

Структуру частиц полученных порошков исследовали методом оптической металлографии на приборе «Metaval», растровой электронной микроскопии на приборе «TeslaBS-300». Микротвердость наплавленных покрытий измеряли на приборе ПМТ-3. Испытания на износостойкость проводили на стенде для ускоренных испытаний рабочих органов почвообрабатывающих машин согласно ГОСТ 33687-2015 "Машины и орудия для поверхностной обработки почвы. Методы испытаний". В качестве материала для сравнения использовали образец из стали 65Г. Результаты сравнительных испытаний приведены в таблице 3.

Из данных таблицы 3 следует, что введение в состав порошкового материала для нанесения износостойкого покрытия оксида алюминия приводит к существенному повышению износостойкости получаемого покрытия. В результате проведенных экспериментов выявлено, что состав 2 является оптимальным, приведенный в таблице 1. В связи с тем, что относительная износостойкость нанесенного покрытия составом 2 является выше, чем в составах 1, 3, 4, следовательно, порошковый материал, полученный на основе состава 2, способен обеспечить высокую износостойкость поверхности рабочих органов почвообрабатывающих машин, работающих в интенсивном контакте с абразивной средой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый материал для нанесения износостойкого газотермического покрытия, получаемый самораспространяющимся высокотемпературным синтезом | 2019 |

|

RU2728124C1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803173C1 |

| ПОРОШКООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2022 |

|

RU2797988C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 2004 |

|

RU2262554C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ | 1993 |

|

RU2061784C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 2014 |

|

RU2549816C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЛАКИРОВАННОГО ПОРОШКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2014 |

|

RU2561615C1 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОРОШКОВЫХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2094522C1 |

Изобретение относится к порошковой металлургии, в частности к порошковым материалам для нанесения износостойких покрытий методами газотермического напыления на различные детали машин и оборудования, подвергаемые интенсивному абразивному износу в процессе их эксплуатации. Порошковый материал для нанесения износостойкого газотермического покрытия, получаемый самораспространяющимся высокотемпературным синтезом, состоит из смеси порошка сплава на основе никеля, содержащего хром, бор, кремний, железо и углерод, и порошка оксида алюминия, при следующем соотношении компонентов, мас.%: порошок оксида алюминия - 10, порошок сплава на основе никеля - 90. Изобретение направлено на улучшение структуры наносимого слоя, достижение высокой термостойкости и химической устойчивости компонентов порошкового материала, влияющие на качество наносимого на поверхность покрытия. 4 пр., 3 табл.

Порошковый материал для нанесения износостойкого газотермического покрытия, получаемый самораспространяющимся высокотемпературным синтезом, состоящий из смеси порошка сплава на основе никеля, содержащего хром, бор, кремний, железо и углерод, отличающийся тем, что дополнительно содержит порошок оксида алюминия, при следующем соотношении компонентов, мас.%: порошок оксида алюминия - 10, порошок сплава на основе никеля - 90.

| Порошковый материал для нанесения износостойкого газотермического покрытия, получаемый самораспространяющимся высокотемпературным синтезом | 2019 |

|

RU2728124C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1993 |

|

RU2042728C1 |

| WO 2001094664 A2, 13.12.2001 | |||

| KR 101765025 B1, 03.08.2017 | |||

| RU 2055936 C1, 10.03.1996. | |||

Авторы

Даты

2021-05-18—Публикация

2020-11-06—Подача