Предлагаемое изобретение относится к порошковой металлургии, в частности к получению сферических металлокерамических микрочастиц из карбида титана и металлического связующего на основе никеля, никельхромового сплава и кобальта и др.

Материал на основе карбида титана является износостойким, коррозионностойким и химически инертным и может использоваться для производства защитных покрытий, карбидосталей и металлообрабатывающего инструмента. Полученный предложенным способом композиционный порошок на основе карбида титана со сферическими микрочастицами может быть использован при лазерной наплавке, в аддитивных технологиях, горячем прессовании и нанесении покрытий газотермическим и холодно-газодинамическим методом.

Известен способ получения композиционного материала на основе карбидов кремния и титана по патенту № 2638866 МПК С22С29/02, 2016 г., включающий приготовление порошковой смеси, состоящей из титана, карбида кремния и графита и ее механоактивацию. Согласно изобретению, порошковая смесь содержит 66 мас. % Ti, 17 мас. % SiC и 17 мас. % С, при этом механоактивацию порошковой смеси ведут в планетарной мельнице при частоте вращения барабана 240-320 об/мин в прерывистом режиме в течение 180 мин, а затем проводят плазменно-искровое спекание механоактивированной порошковой смеси в вакууме при 1350- 1450°С, давлении 15-30 МПа, выдержке 5-8 мин с последующим постепенным охлаждением. Рентгенофазный анализ полученного материала подтверждает регулируемое содержание фаз: 60-80 мас. % TiC и 20-40 мас. % SiC. Таким образом, предлагаемое изобретение позволяет получить высокотемпературный порошковый композиционный материала на основе карбидов кремния и титана с возможностью регулирования содержания фаз и упрощения технологического процесса.

Недостатком известного изобретения является то, что процесс синтеза композиционного порошкового материала осуществляют в затратном по времени и энергии режиме - плазменно-искровом спекании. Последующее механическое измельчение позволяет получить металлокерамические порошки, частицы которых имеют только осколочную форму.

Известен способ получения композиционных материалов из тугоплавких металлов, при котором исходные порошки смешивают в гравитационном смесителе, затем осуществляют механическое легирование, затем полученный порошок просушивают и классифицируют, после чего проводят низкотемпературную плазменную сфероидизацию с формированием частиц сферической формы (Патент РФ на изобретение № 2762897 от 22.12.2020, МПК С01В32/907, С04В35/62615, С22С29/06, опубл. 23.12.2021).

Недостатком данного способа получения композиционных материалов является организация защитной среды на момент механического легирования с применением аргонового газа, а также отсутствие контроля фракции сферических частиц в связи с тем, что операцию плазменной сфероидизации проводят с использованием разно дисперсного прекурсора с различной морфологией частиц. Полученные композиционные частицы сферической формы являются плотными, а размер тугоплавкой фазы намного меньше 1 мкм.

Известен способ изготовления композиционного порошка, по патенту Китая (CN104195492 от 02.09.2014, МПК С23С 4/06 С23С 4/129 B22F 1/00 С22С 29/08, опубл. 10.12.2014), в котором берут исходное сырье в виде порошков 85-87 мас. % карбида вольфрама, 8-11 мас. % порошка кобальта и 2-7 мас. % порошка хрома, размером частиц менее 20 мкм. Способ приготовления материала включает этапы добавления деионизированной воды, пеногасителя и связующего вещества в сырье, затем смешивание в шаровой мельнице для получения суспензии, затем полученную суспензию подвергают распылительной сушке до получения частиц при следующих параметрах: температура на входе 270°С, температура на выходе 180°С, скорость вращения распылительного диска 180 об/мин, объем подачи 300 мл/мин. После чего полученный гранулированный порошок помещают в вакуумную печь для спекания. Спекание осуществляется под вакуумом при температуре 1230°С и выдержки 1 час. Далее производят дробление и классификацию готового продукта, при этом выбирается порошок размером частиц 15-45 мкм.

Недостатком известного изобретения является то, что для получения конечного продукта в качестве исходного компонента используют в большом объеме дорогой порошок карбида вольфрама. Также процесс синтеза композиционного порошкового материала осуществляют в затратном по времени и энергии режиме вакуумного спекания, возможное нарушение в фазовом составе композиционного порошка, наличие частиц, которым характерна форма в виде осколков.

Наиболее близким из перечисленных способов, является способ изготовления композиционного порошка, по патенту № 2750784, МПК B22F3/23, 2020 г. Способ получения порошкового композиционного материала со структурой металломатричного композита фазового состава карбид титана - связка на основе железа, включающий приготовление реакционной порошковой смеси с последующей ее механоактивацией, прессование заготовки и проведение синтеза, отличающийся тем, что готовят реакционную порошковую смесь из предварительно измельченного ферротитана с дисперностью <56 мкм и технического углерода с дисперсностью не более 0,2 мкм, взятых в весовом соотношении 92,5/7,5, при этом последующую ее механоактивацию проводят в планетарной мельнице при скорости вращения барабанов 755-960 об/мин, что соответствует центробежному ускорению 40-65 g, в течение 10-15 мин, а синтез осуществляют в режиме теплового взрыва.

К его недостаткам можно отнести то, что механическое измельчение синтезированного компакта позволяет получить металлокерамические порошки, частицы которых являются только плотными и имеют осколочную форму.

За прототип выбран способ по патенту № 2794069, МПК B22F9/14, 2022 г. Способ получения композиционного порошка на основе карбида титана, включающий смешивание исходных материалов с применением поливинилового спирта до получения суспензии и распылительную сушку с получением частиц, отличающийся тем, что смешивают исходные материалы в виде карбида титана, никеля и гексагонального нитрида бора с равным размером частиц не более 1,5 мкм в смесителе-грануляторе до получения суспензии, полученную суспензию подвергают распылительной сушке для получения сферических частиц карбида титана с оболочкой из гексагонального нитрида бора и никеля, после чего частицы подвергают плазменной сфероидизации.

К недостаткам прототипа можно отнести использование в качестве исходного материала достаточно дорогого порошка TiC.

Техническим результатом, на которое направлено предлагаемое изобретение, является получение сферических частиц порошка композиционного материала на основе карбида титана и металлического связующего на основе никеля, никельхромового сплава и кобальта и других, заданного фазового состава.

Технический результат достигается тем, что при осуществлении способа получения сферических металлокерамических частиц на основе карбида титана сначала смешивают реагирующие компоненты исходных материалов, затем смешивают их до получения суспензии с жидкостной средой и получают из суспензии гранулированный порошок распылительной сушкой с последующей их плазменной обработкой.

Согласно изобретению раздельно осушенные в вакуумном шкафу при температуре 120°С в течение 8 часов исходные порошки реагирующих компонентов в виде титана и технического углерода и металлического связующего, смешивают совместно в энергонапряженной планетарной мельнице в воздушной атмосфере в течение 60 - 80 секунд, затем в полученную реакционную порошковую смесь добавляют 35 об. % водный раствор клеевого связующего (полиэтиленгликоль) и перемешивают при температуре 50°С, а распыление суспензии осуществляют с использованием газовой форсунки с диаметром распылительного отверстия 1 мм при температуре 250°С. Высокоэнергетическая обработка порошков в планетарной мельнице позволяет измельчить исходные порошки (которые обычно имеют крупную фракцию в диапазоне размеров 20-100 мкм), одновременно обеспечить полную реакцию синтеза за счет увеличения удельной поверхности и получить равномерно перемешанную смесь в индивидуальных частицах порошка.

Далее полученный гранулированный порошок из исходных порошковых компонент состава титан-углерод-металлическое связующее сушат в вакуумном шкафу при температуре 120°С, в течение 8 часов и рассеивают на ситах с выделением фракции с размерами частиц не менее 50 и не более 125 мкм, пригодных для плазмохимического синтеза с одновременной сфероидизацией металлокерамических частиц порошка в плазменной струе.

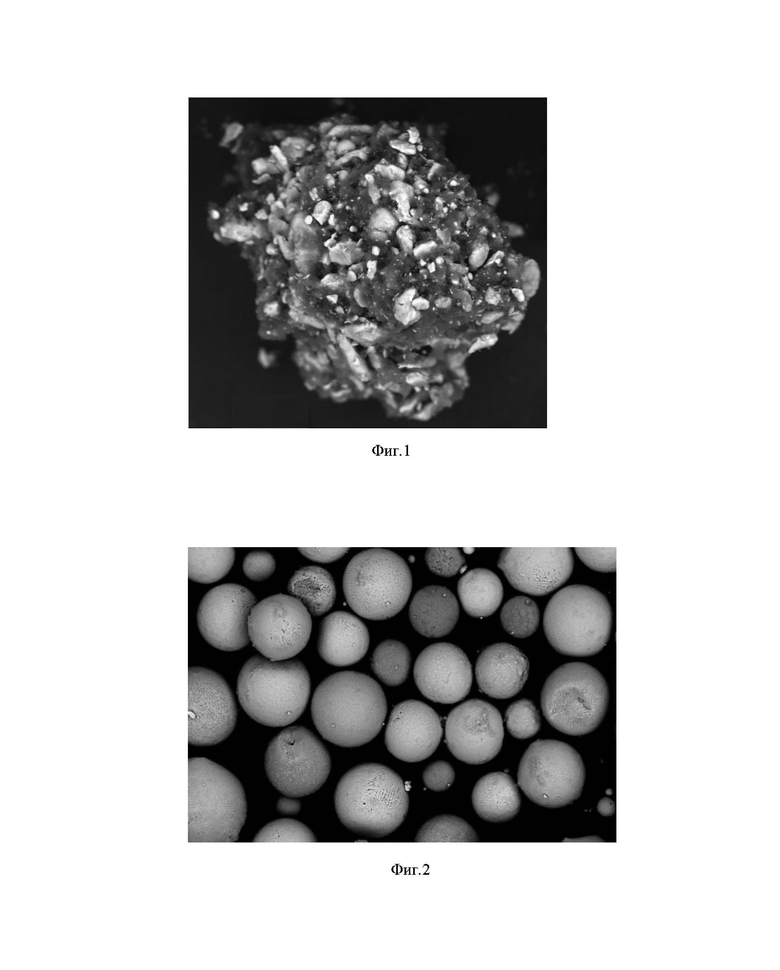

На фиг. 1 изображена морфология частицы гранулированного порошка состава Ti+С+30 об. % NiCr, полученная в результате распыления подготовленной согласно изобретению суспензии.

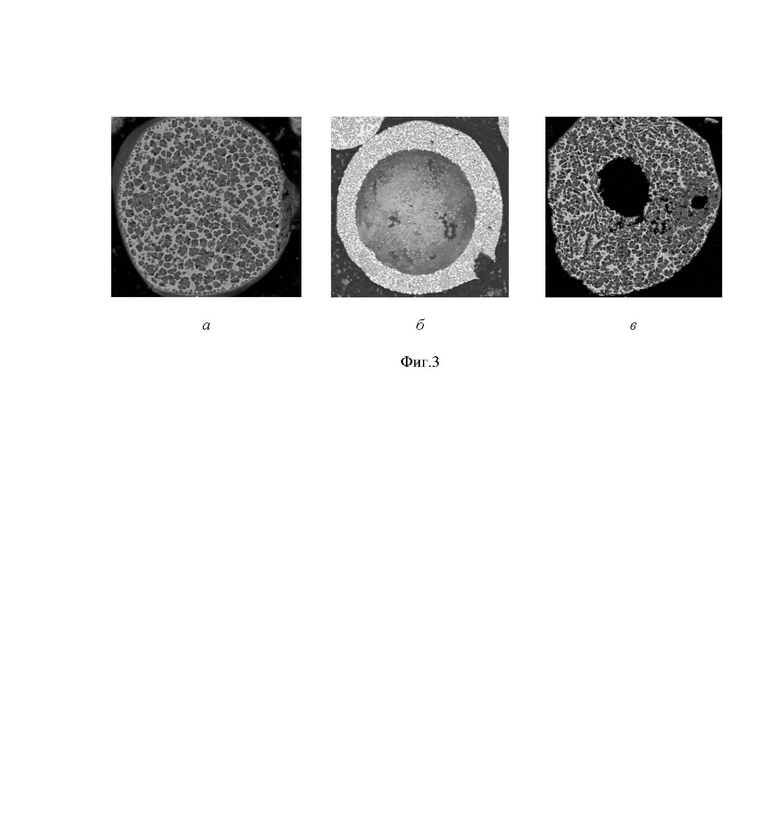

На фиг. 2 - представлены СЭМ-микрофотографии с изображениями синтезированные в плазменной струе металлокерамические частицы TiC -30 об. % NiCr, синтезированных из гранулированного порошка состава Ti+C+30 об. % NiCr.

На фиг. 3 - показан поперечный срез синтезированных частиц состава TiC - 30 об. % NiCr: а) плотных сферических частиц; б) полых микросфер; в) микросфер с распределенными газовыми микрообъемами. Гранулированный порошок, обработанный в плазменной струе может иметь: (а) плотные сферические частицы, (б) полые микросферы и (в) микросферы с распределенными газовыми включениями (см фиг. 3). Реализация того или иного сценария зависит от размера агломератов, их пористости, отношения связующего инертного металла и интенсивности межфазного теплообмена «агломерированная частица - поток плазмы» и времени их пребывания в плазменной струе.

Способ получения сферических металлокерамических частиц на основе карбида титана осуществляется следующим образом.

Разработан способ получения сферических металлокерамических частиц на основе карбида титана заданного фазового состава: карбид титана -металлическое связующее.

В качестве исходного сырья для подготовки реакционной порошковой смеси используют порошок титана, технический углерод и металлическое связующее, например, кобальт, либо никель-хромовый сплав марки, либо никель и др.

Способ получения металлокерамических частиц основан на плазмохимическом синтезе в микрообъемах частиц, состоящих из порошковых реагентов стехиометрического состава с заданной объемной долей металлического связующего.

Для получения гранулированного порошка подготавливают предварительно осушенные исходные порошки реагирующих компонентов совместно с металлическим связующим.

Порошок титана, технического углерода и металлического связующего, включающее кобальт, никель-хромовый сплав, никель либо др., смешивают совместно и механически обрабатывают в энергонапряженной планетарной мельнице при следующих параметрах: объем барабана 250 мл с внутренним радиусом 42,5 мм, масса загружаемых шаров - 160 г для каждого барабана, ускорение мелющих тел - 117 g, масса загрузки обрабатываемого материала - 30 г. Максимальная скорость вращения центральной оси 1045 об/мин, барабанов - 1550 об/мин. В качестве мелющих тел использовали стальные шары диаметром 5 мм. Механическую обработку порошков проводили в воздушной атмосфере.

Порошок титана с добавлением 10 вес. % технического углерода в качестве поверхностно-активного вещества механически обрабатывали в течение 90 секунд.

Раздельно обрабатывали порошок металлического связующего в течение 120 секунд.

Для подготовки гранулированного порошка были использованы смеси в весовой пропорции титана 80%, технического углерода 20%. Такое соотношение указанных реагирующих компонентов выбрано из расчета полного использования технического углерода на реакцию с титаном для образования карбида титана. Равномерное перемешивание порошка титана, технического углерода и металлического связующего в количестве от 5 до 50 об. % проводили в планетарной мельнице в течение 60-80 секунд с ускорением мелющих тел от 60 до 100 g, масса загрузки обрабатываемого материала - 50 г. Применение механоактивации реакционных смесей гарантирует полное завершение твердофазной реакции синтеза карбида титана в реакционной смеси титана с техническим углеродом и высокой объемной долей металлического связующего с образованием композиционного материала, упрочненного субмикронными частицами карбидов.

Далее осуществляли смешение полученных композиционных частиц с водным раствором клеевого связующего (полиэтиленгликоль) для получения суспензии.

С использованием распылительной сушки суспензии, содержащей механически обработанные реагирующие компоненты и до 85 об. % металлического связующего, основанной на водном растворе с 35 об. % клеевым связующем (полиэтиленгликоль) были получены частицы гранулированного порошка требуемого состава, характеризующиеся высокой внутренней и внешней пористостью. Распыление суспензии проводилось с использованием газовой форсунки с диаметром распылительного отверстия 1 мм при температуре 250°С. Полученный гранулированный порошок сушили в вакуумном шкафу при температуре 120°С в течение 8 часов. Высушенный гранулированный порошок рассеивали на вибростенде, используя набор аналитических сит, выделяли фракцию в диапазоне размеров от 50 до 125 мкм. Нижний порог размеров частиц гранулированного порошка связан с необходимостью обеспечить стехиометрический состав реагирующих компонент и заданное содержание металлического связующего, а верхний ограничен возможностью обработки плазменной струей. Частицы гранулированного порошка содержат значительное количество мелких частиц, имеют округлую форму и сформированы из частиц исходной порошковой композиции. Они характеризуются высокой пористостью, которая обусловлена не только неплотной упаковкой порошковых частиц, но и появлением дополнительных газовых объемов в процессе сушки компакта.

Сфероидизацию с одновременным плазмохимическим синтезом металлокерамических частиц проводили с помощью плазмотрона, установленного на водоохлаждаемом реакторе с контролируемой атмосферой. Основным плазмообразующим газом являлась смесь аргона и гелия. В качестве транспортирующего газа для ввода порошка в плазменную струю из дозатора использовался аргон.

Результаты рентгенофазового анализа для синтезированного металлокерамического порошка состава TiC-Me (Me=Ni, NiCr, Co) показали наличие только фаз карбида титана и металлического связующего.

Положительный эффект, возникающий при использовании предложенного способа.

Сферическая форма полученных композиционных частиц увеличивает коэффициент использования порошка и формирует уникальную микроструктуру материала покрытий, которая улучшает их механические свойства.

Способ позволяет получать металлокерамические частицы с различной структурой заданного фазового состава (карбид титана - металлическое связующее на основе никеля, никель-хромового сплава и кобальта и др.), который можно использовать в аддитивных технологиях, горячем прессовании, лазерной наплавке, а также при нанесении покрытий газотермическим и холодно-газодинамическим методом.

Предлагаемый способ обеспечивает синтез фазы карбида титана в стехиометрическом соотношении, однородность распределения карбидов по объему металлической связки и отсутствие дефектов в их структуре, что приводит к повышению структурно-механических свойств металлокерамического материала.

Также техническим результатом изобретения является экономичность способа, который позволяет снизить временные и материальные затраты при обработке частиц в плазменной струе за счет совмещения процессов самораспространяющегося высокотемпературного синтеза и сфероидизации.

Примеры конкретного выполнения.

Экспериментальные испытания предлагаемого способа были проведены в ИТПМ СО РАН.

Пример 1.

Исходные порошки сушат в вакуумном шкафу при температуре 120°С в течение 8 часов.

Порошок титана (марки ПТОМ2) просеивают через сито 20 мкм при этом процентный выход целевой фракции составляет 40 вес. % от первоначальной загрузки. Для механической порошковой смеси, состоящей из 90 вес. % порошка титана и 10 вес. % ультрадисперсных частиц порошка технического углерода (марки П803) используют порошок титана фракции меньше 20 мкм. Механическую обработку проводят в энергонапряженной планетарной мельнице при следующих параметрах: масса загружаемых шаров - 160 г для каждого барабана, ускорение мелющих тел - 117 g, масса загрузки обрабатываемого материала - 30 г. В качестве мелющих тел используют стальные шары диаметром 5 мм. Механическую обработку смеси порошков проводят в воздушной атмосфере в течение 90 секунд.

Порошок никель-хромового сплава марки ПХ20Н80-56-24 механически обрабатывают в энергонапряженной планетарной мельнице при следующих параметрах: масса загружаемых шаров - 160 г для каждого барабана, ускорение мелющих тел - 117 g, масса загрузки обрабатываемого материала - 30 г. В качестве мелющих тел используют стальные шары диаметром 5 мм. Механическую обработку порошков проводят в воздушной атмосфере в течение 120 секунд. Затем механически обработанный порошок никельхромового сплава просеивают через сито 20 мкм при этом процентный выход целевой фракции составляет 48 вес. % от первоначальной загрузки. Из механически обработанных порошков титана с техническим углеродом и никельхромового сплава готовят порошковую смесь заданного содержания металлического связующего и стехиометрического содержания титана и технического углерода.

Для получения металлокерамического компакта состава TiC-30 об.% NiCr использовали 15,45 гр. механически обработанной смеси порошка титана совместно с 10 вес. % технического углерода, добавлением 1,93 гр. технического углерода и 12,62 гр. механически обработанных частиц никельхромового сплава фракции меньше 20 мкм.

Затем добиваются равномерного распределения частиц по объему смеси порошка титана, технического углерода и никельхромового сплава обработкой в планетарной мельнице в течение 60 секунд с ускорением мелющих тел - 30 g, масса загрузки обрабатываемого материала - 50 г. В полученную реакционную порошковую смесь добавляют водный раствор с 35 об. % с клеевым связующем (полиэтиленгликоль) и тщательно перемешивают в стеклянной колбе, установленной на магнитной мешалке при температуре 50°С.

Распыление суспензии проводится с использованием газовой форсунки с диаметром распылительного отверстия 1 мм при температуре 250°С.

Полученный гранулированный порошок сушат в вакуумном шкафу при температуре 120°С в течение 8 часов. Частицы полученного гранулированного порошка характеризуется высокой пористостью, которая обусловлена не только неплотной упаковкой частиц, но и появлением дополнительных газовых объемов в процессе сушки компакта. Высушенный гранулированный порошок рассеивали на вибростенде. Используя набор аналитических сит, выделяли фракцию в диапазоне размеров от 50 до 125 мкм.

При дальнейшей обработке выделенной фракции с размерами 50 - 80 мкм используют плазмотрон с межэлектродной вставкой мощностью до 50 кВт, установленном на водоохлаждаемом реакторе с контролируемой атмосферой. В качестве транспортирующего газа для ввода порошка в плазменную струю из дозатора используют аргон. Обработка порошка проводится при следующих режимных параметрах: расход основных рабочих газов GAr=0,4 г/c, GHe=0,2 г/c, ток дуги I=225 A,=164 В, расход порошка 2,5 кг/час.

Результаты рентгенофазового анализа для синтезированного металлокерамического порошка состава TiC-30 об. % NiCr показали наличие только фаз карбида титана и металлического связующего. Доля сфероидизированных частиц составила 95%, которые могут быть плотными, полыми и с распределенными газовыми включениями (см. Фиг. 3).

Пример 2.

Осуществляют аналогично примеру 1 до выделения частиц гранулированного порошка с размерами 80 - 125 мкм с помощью аналитических сит. Отличием от примера 1 является то, что обработки выделенной фракции с размерами частиц гранулированного порошка 80-125 мкм используют плазмотрон с межэлектродной вставкой мощностью до 50 кВт, установленном на водоохлаждаемом реакторе с контролируемой атмосферой при следующих режимных параметрах: расход основных рабочих газов Gar=0,3 г/с, GHe=0,3 г/с, ток дуги I=250 А, U=183 В, расход порошка 2,5 кг/час.

Результаты рентгенофазового анализа для синтезированного металлокерамического порошка состава TiC-30 об.% NiCr показали наличие только фаз карбида титана и металлического связующего. Доля сфероидизированных частиц составила 96%, которые могут быть плотными, полыми и с распределенными газовыми включениями (см. Фиг. 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлокерамической порошковой композиции | 2017 |

|

RU2644834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458167C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| МУЛЬТИМАТЕРИАЛЬНЫЙ ПОРОШОК С КОМПОЗИЦИОННЫМИ ГРАНУЛАМИ ДЛЯ АДДИТИВНОГО СИНТЕЗА | 2017 |

|

RU2742029C2 |

| Способ получения изделия из композиционного материала на основе карбидов вольфрама и титана (варианты) | 2021 |

|

RU2775048C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458168C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2011 |

|

RU2455385C1 |

| КОМПОЗИТНЫЙ ИЗНАШИВАЕМЫЙ КОМПОНЕНТ | 2021 |

|

RU2779482C2 |

| Композиционный нанопорошок на основе легированного карбонитрида титана | 2024 |

|

RU2836525C1 |

| НАПЛАВЛЕННОЕ ПОКРЫТИЕ С КАРБИДОМ ТИТАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2682738C2 |

Предлагаемое изобретение относится к порошковой металлургии, в частности к получению сферических металлокерамических частиц из карбида титана и металлического связующего на основе никель-хромового сплава. Способ включает осуществление обработки предварительно осушенных исходных порошков реагирующих компонентов в виде титана и технического углерода, а также металлического связующего в виде никель-хромового сплава, взятого с объемной долей от 5 до 50%, в планетарной мельнице с ускорением мелющих тел в диапазоне от 60 до 100g в течение времени от 60 до 80 секунд с получением композиционных частиц. Полученные композиционные частицы смешивают с жидким раствором клеевого связующего с получением суспензии, из которой получают гранулированный порошок распылительной сушкой. Полученный в результате распылительной сушки гранулированный порошок рассеивают с выделением фракции размерами не менее 50 и не более 125 мкм и проводят его обработку в плазменной струе, в которой осуществляют синтез карбида титана в металлической матрице и сфероидизацию частиц. Обеспечивается получение частиц порошка композиционного материала сферической формы на основе карбида титана и металлического связующего заданного фазового состава. 3 ил., 2 пр.

Способ получения сферических металлокерамических микрочастиц на основе карбида титана, включающий смешивание композиционных частиц с жидким раствором клеевого связующего с получением суспензии, получение из нее гранулированного порошка распылительной сушкой с последующей его плазменной обработкой, отличающийся тем, что осуществляют обработку предварительно осушенных исходных порошков реагирующих компонентов в виде титана и технического углерода, а также металлического связующего в виде никель-хромового сплава, взятого с объемной долей от 5 до 50%, в планетарной мельнице с ускорением мелющих тел в диапазоне от 60 до 100g в течение времени от 60 до 80 секунд с получением композиционных частиц, при этом полученный в результате распылительной сушки гранулированный порошок рассеивают с выделением фракции размерами не менее 50 и не более 125 мкм и проводят его обработку в плазменной струе, в которой осуществляют синтез карбида титана в металлической матрице и сфероидизацию частиц.

| Способ получения композиционного порошка на основе карбида титана | 2022 |

|

RU2794069C1 |

| CHESNOKOV A.E | |||

| et.al | |||

| Effect of composition and mechanical preparation method of a composite TiC-Ni mixture on titanium carbide content in coatings formed by cold spraying | |||

| Journal of Applied Mechanics and Technical Physics, 02.06.2023, Vol | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| DROZDOV V.O | |||

| et.al | |||

| Study of the formation of | |||

Авторы

Даты

2024-11-18—Публикация

2023-10-26—Подача