Изобретение относится к горной промышленности, а именно к устройствам для выработки тепловой и электрической энергии по месту их генерации путем преобразования твердых углеводородных топлив, к которым относятся ископаемые угли, в газообразное топливо за счет осуществления внутрипластовой подземной огневой газификации. Установка предназначена для эксплуатации в удаленных от промышленных центров районах залегания твердых углеводородных топлив, для которых транспортировка этих топлив экономически не рентабельна.

Аналогом является энергетическая установка с подземной газификацией угля, содержащая газогенератор с дутьевым вентилятором, первый электрогенератор, связанный с валом газовой турбины, перед которой расположен узел газоочистки, второй электрогенератор, связанный с валом паровой турбины, при этом на входе и выходе газогенератора размещены, соответственно дымосос и котел-утилизатор, причем выход дымовых газов газогенератора связан с входом котла-утилизатора скважиной (трубопроводом), по которой поступают дымовые газа (авторское свидетельство SU №1740708, МПК F01K 23.06, 15.06.1992).

Аналогом является энергетическая установка для подземной газификации топлива, содержащая газовую турбину (детандер), связанную с потребителями ее мощности (компрессором, электрогенератором), теплообменник (котел-утилизатор) и паротурбинную установку, при этом газовая турбина (детандер) установлена непосредственно на выходе газов из газификатора, а теплообменник (котел-утилизатор) и паротурбинная установка расположены после газовой турбины по ходу газов (патент на полезную модель RU №57422, МПК F17D 1/07, 10.10.2006).

Прототипом является установка для подземной газификации топлива, содержащая газовую турбину, стартер-генератор, воздушный компрессор с линией всасывания атмосферного воздуха и линией подачи воздуха, парогенератор, газоочиститель с линией подачи газа потребителю, газоотводящие и дутьевые трубы, закрепленные в скважинах, при этом газовая турбина соединена со стартер-генератором, воздушным компрессором, парогенератором, и, при помощи линии отвода газа, с газоотводящими трубами, причем парогенератор соединен с газоочистителем и, при помощи линии подачи пара, с дутьевыми трубами, а на линии отвода газа и линии подачи пара установлены электроприводные задвижки, газовый ресивер, линию подачи топливного газа, байпасную трубу, наклонно-горизонтальные трубы, расположенные вне границы зоны сдвижения пород топлива, гибкие трубы, расположенные внутри наклонно-горизонтальных труб, и газовые горелки-воспламенители вторичного розжига газифицируемого топлива, причем каждая гибкая труба соединена одним концом с газовой горелкой вторичного розжига газифицируемого топлива, установленной с возможностью перемещения, а другим концом с линией подачи топливного газа, при этом внутритрубное пространство наклонно-горизонтальных труб соединено, при помощи линии подачи воздуха, с выходом нагнетательной стороны воздушного компрессора, газовый ресивер соединен при помощи байпасной трубы с линией подачи газа потребителю и линией подачи топливного газа, которая соединена с внешней газовой магистралью с электроприводной задвижкой, а на байпасной трубе установлены электроприводные задвижки (патент на изобретение RU №2595126, МПК F17D 1/07, 29 июня 2016).

Недостатками аналогов и прототипа являются:

1. Значительный расход топлива на поддержание процесса подземной газификации угля при запуске установки и последующей ее работы на переменных режимах.

2. Невозможность регулирования процесса газификации для получения качественного углеводородного состава газообразных продуктов газификации.

Задачей изобретения является разработка установки для подземной газификации топлива, в которой устранены недостатки аналогов и прототипа.

Техническим результатом является снижение расхода топлива для подземной газификации при запуске установки, последующей ее работы на переменных режимах и обеспечение регулирования процесса для получения качественного углеводородного состава газообразных продуктов.

Технический результат достигается тем, что установка для подземной газификации топлива, содержащая газовую турбину, стартер-генератор, воздушный компрессор с линией всасывания атмосферного воздуха и линией подачи воздуха, парогенератор с линией питательной воды, газоочиститель с линией подачи газа потребителю, газоотводящие и дутьевые трубы, закрепленные в скважинах, при этом газовая турбина соединена со стартер-генератором, воздушным компрессором, парогенератором, и, при помощи линии отвода газа, с газоотводящими трубами, причем парогенератор соединен с газоочистителем и, при помощи линии подачи пара, с дутьевыми трубами, а на линии отвода газа и линии подачи пара установлены электроприводные задвижки, газовый ресивер, линию подачи топливного газа, байпасную трубу, наклонно-горизонтальные трубы, расположенные вне границы зоны сдвижения пород топлива, гибкие трубы, расположенные внутри наклонно-горизонтальных труб, и газовые горелки вторичного розжига газифицируемого топлива, причем каждая гибкая труба соединена одним концом с газовой горелкой вторичного розжига газифицируемого топлива, установленной с возможностью перемещения, а другим концом с линией подачи топливного газа, при этом внутритрубное пространство наклонно-горизонтальных труб соединено, при помощи линии подачи воздуха, с выходом нагнетательной стороны воздушного компрессора, газовый ресивер соединен при помощи байпасной трубы с линией подачи газа потребителю и линией подачи топливного газа, которая соединена с внешней газовой магистралью с электроприводной задвижкой, а на байпасной трубе установлены электроприводные задвижки согласно настоящему изобретению, дополнительно содержит солнечный коллектор с датчиком-радиометром со встроенным в него узлом отключения солнечного коллектора, компьютеризированный блок управления, соединенный электрическими связями датчиками температуры, давления, газоанализаторами, расходомерами, с датчиком-радиометром с встроенным в него узлом отключения солнечного коллектора, а также со стартер-генератором и с газовыми горелками-воспламенителями.

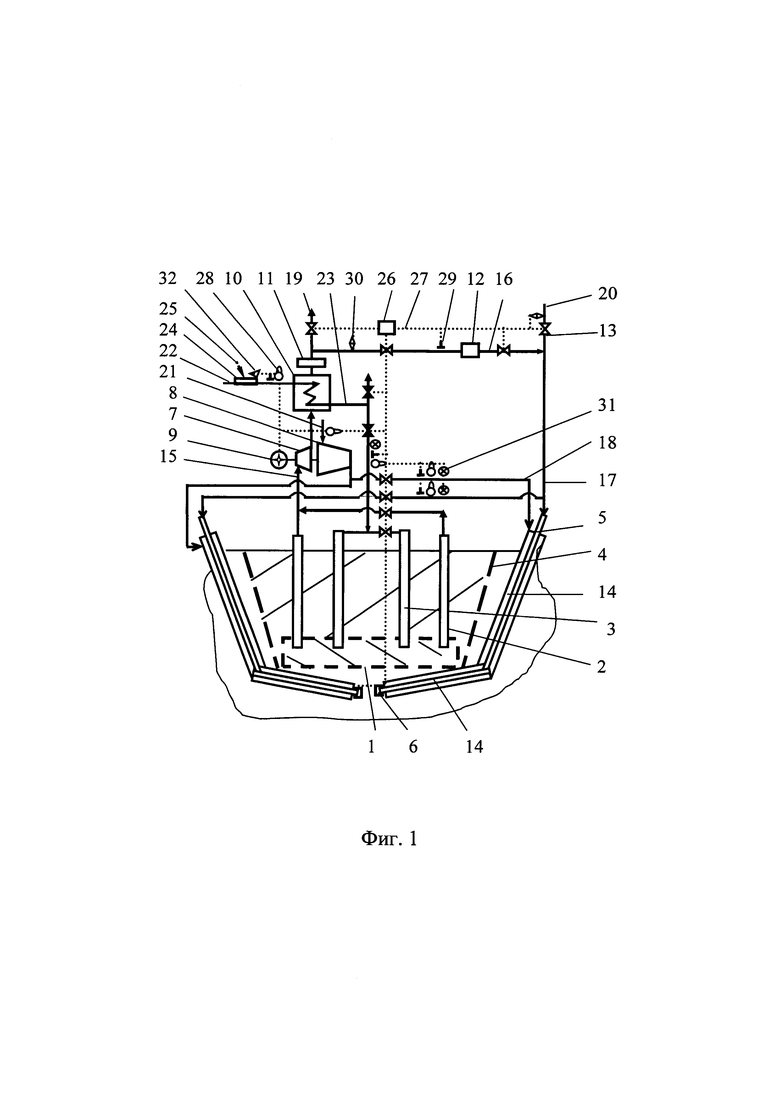

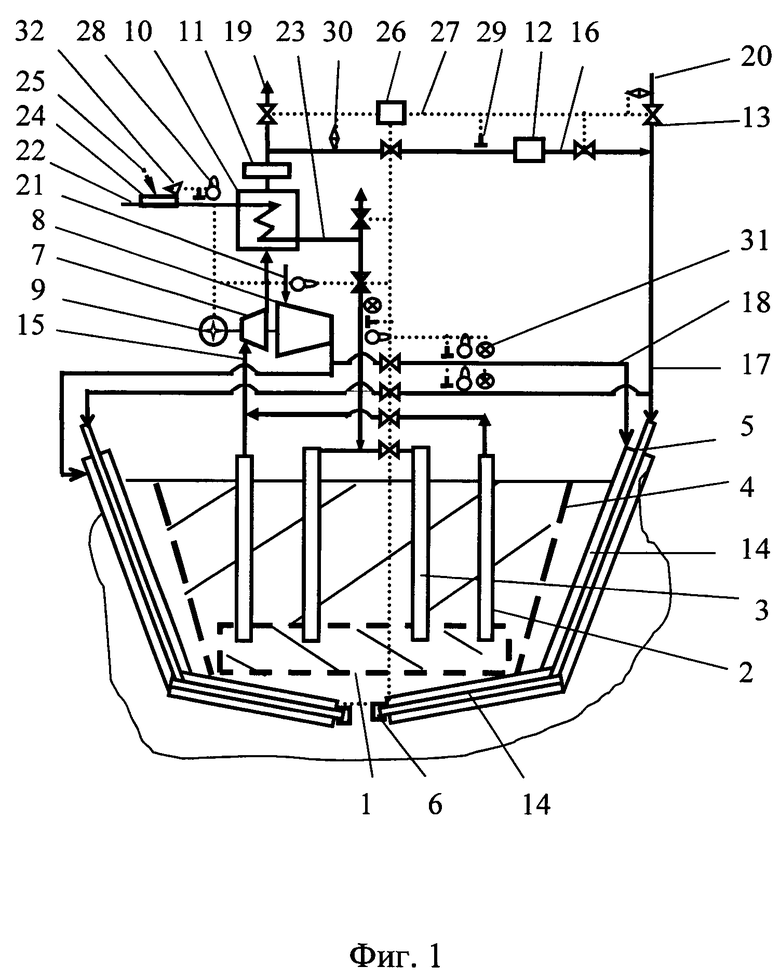

Сущность изобретения поясняется чертежом на фиг. 1, где изображена предлагаемая установка для подземной газификации топлива.

На чертеже, фиг. 1, цифрами обозначены следующие элементы и узлы:

1 - угольный пласт (газифицируемый участок топлива),

2 - газоотводящая труба,

3 - дутьевая труба,

4 - граница зоны сдвижения пород топлива,

5 - наклонно-горизонтальная труба,

6 - горелка-воспламенитель вторичного розжига газифицируемого,

7 - газовая турбина,

8 - воздушный компрессор,

9 - стартер-генератор,

10 - парогенератор,

11 - газоочиститель,

12 - газовый ресивер,

13 - электроприводные задвижки,

14 - гибкая труба,

15 - линия отвода газа,

16 - байпасная труба,

17 - линия подачи топливного газа,

18 - линия подачи воздуха,

19 - линия подачи газа потребителю,

20 - внешняя газовая магистраль,

21 - линия всасывания атмосферного воздуха,

22 - линия питательной воды,

23 - линия подачи пара,

24 - солнечный коллектор,

25 - солнечное излучение,

26 - компьютеризированный блок управления,

27 - соединения электрической связи,

28 - датчики температуры,

29 - датчики давления,

30 - газоанализаторы,

31 - расходомеры,

32 - датчик-радиометр с встроенным в него узлом отключения солнечного коллектора.

На чертеже, фиг. 1, для удобства изображения показан фрагмент с газифицируемым участком топлива (угольного пласта 1) с условной границей 4 зоны сдвижения пород топлива. Газифицируемый участок угольного пласта 1 состоит, например, из двух скважин с газоотводящими трубами 2, двух скважин с дутьевыми трубами 3, двух скважин с наклонно-горизонтальными трубами 5. На практике число скважин и шаг между скважинами с трубами 2, 3 и 5 в направлениях по горизонтальной плоскости выбирается исходя из мощности и толщины угольного пласта 1 с заранее обусловленным возможным обрушением пород и с размерами выгазованного пространства, определяемого по границам 4 зоны сдвижения пород топлива.

Газовая турбина 7 соединена с электрогенератором 9, воздушным компрессором 8, парогенератором 10, и, при помощи линии 15 отвода газа, с газоотводящими трубами 2.

Парогенератор 10 соединен с газоочистителем 11 и, при помощи линии 23 подачи пара, с дутьевыми трубами 3.

На линиях подачи и отвода газа, пара и воздуха установлены электроприводные задвижки 13, первичные датчики температуры 28, давления 29, газового анализа 30 и расхода 31.

Отличием предлагаемой установки для подземной газификации топлива является то, что она дополнительно содержит солнечный коллектор 24, с помощью которого за счет солнечной энергии 25 происходит дополнительный нагрев питательной воды 22, подаваемой в парогенератор 10 и снижается расход тепловой энергии на получение пара 23.

Отличием предлагаемой установки является наличие компьютеризированного блока управления 26, соединенного электрическими связями 27 с первичными датчиками электрического сигнала по температуре 28, давлению 29, газовому анализу 30 и расходу 31, а также со стартер-генератором 9 и газовой горелкой-воспламенителем 6, с электроприводными задвижками 13 и с датчиком-радиометром 32 с встроенным в него узлом отключения солнечного коллектора, которые обеспечивают получение положительного конечного технического результата.

Газовый ресивер 12 служит для накопления собственного газа и его использования через байпасную трубу 16 и линию 17 подачи топливного газа в наклонно-горизонтальные трубы 5, расположенные вне границы 4 зоны сдвижения пород топлива, гибкие трубы 14, расположенные внутри наклонно-горизонтальных труб 5, в газовые горелки-воспламенители 6 вторичного розжига газифицируемого топлива.

Каждая гибкая труба 14 соединена одним концом с газовой горелкой 6 вторичного розжига газифицируемого топлива, установленной с возможностью перемещения, а другим концом с линией 17 подачи топливного газа.

Внутритрубное пространство наклонно-горизонтальных труб 5 соединено, при помощи линии 18 подачи воздуха, с выходом нагнетательной стороны воздушного компрессора 8.

Газовый ресивер 12 соединен при помощи байпасной трубы 16 с линией 19 подачи газа потребителю и линией 17 подачи топливного газа.

Линия 17 подачи топливного газа соединена с внешней газовой магистралью 20 с электроприводной задвижкой 13.

Электрогенератор 9 выполнен с возможностью осуществления функции стартер - генератора для пуска и кратковременной работы в приводном режиме.

Взаимодействие элементов и узлов следующее.

Через газоотводящие скважины 2 удаляются газообразные продукты из реакционной зоны угольного пласта 1.

Дутьевые скважины 3 служат для подачи по линии 23 перегретого пара от парогенератора 10 в зону термохимической реакции при газификации угольного пласта 1.

Газоотводящие трубы 2 и дутьевые трубы 3 на надземном участке обвязаны между собой транспортирующими трубами с электроприводными задвижками 13, которые служат для обеспечения требуемых технологических параметров газификации по температуре, давлению и газодинамике дутьевых и газоотводящих потоков.

Наклонно-горизонтальная труба 5 служит для размещения в ней гибкой трубы 14 с перемещаемой газовой горелкой-воспламенителем 6 вторичного розжига газифицируемого топлива, которая предназначена для воспламенения угля в нижней части угольного пласта 1 за счет сжигания определенного количества собственного газа, поступающего из газового ресивера 12 по байпасной трубе 16 при частичном потухании основной реакционной зоны.

От воздушного компрессора 8 по линии 18 подается воздух во внутритрубное пространство наклонно-горизонтальной трубы 5 для реакции окисления угля.

Факел от газовой горелки-воспламенителя 6 имеет выход к угольному пласту 1. При недостатке собственного газа топливный газ в газовую горелку-воспламенитель 6 может быть подан от внешней газовой магистрали 20 через электроприводную задвижку 13 по трубе линии 17 подачи топливного газа.

Газовая турбина 7 служит для отсасывания продуктов горения из реакционной зоны через газоотводящие трубы 2 при первоначальном пуске установки.

При установившемся режиме работы газовая турбина 7 выполняет функцию турбодетандера, преобразуя избыточное давление внутрипластового горения, составляющего около 3,5 МПа, в механическую энергию вращения, которая преобразуется стартер-генератором 9 в электроэнергию и передается потребителям.

Стартер-генератор 9, при работе в режиме пуска, служит для первоначального раскручивания вала газовой турбины 7 и вала воздушного компрессора 8. После выхода установки на рабочий режим стартер-генератор 9 генерирует электроэнергию во внешнюю электросеть.

Парогенератор 10 (на чертеже показана упрощенная прямоточная схема) служит для превращения поступающей по линии 22 питательной воды в перегретый водяной пар, подаваемый по линии 23 непосредственно для осуществления реакции газификации угольного пласта 1, при этом часть водяного пара подается и внешним потребителям.

Питательная вода 22 при достаточном количестве солнечной энергии 25 проходит через солнечный коллектор 24, где происходит ее подогрев и экономится энергия топлива, необходимая для превращения воды в пар. При недостаточном количестве солнечной энергии 25, коллектор 24 отключается при помощи блока управления 26 и системы 32.

Газоочиститель 11 служит для очистки и охлаждения получаемого при газификации топлива (угля) от вредных твердых и смолистых веществ и газообразных включений перед подачей по линии 19 вырабатываемого газа потребителям.

Газовый ресивер 12 служит для накопления и аккумуляции вырабатываемого топливного газа для собственных нужд.

Установка для подземной газификации топлива работает следующим образом.

На начальной стадии производят бурение серии скважин с газоотводящими трубами 2, дутьевыми трубами 3 и наклонно-горизонтальными трубами 5 на всем предназначенном для выгазовывания участке угольного пласта 1. Скважины с трубами 2 и 3 заканчиваются угольными стволами без обсадных труб (на чертеже угольные стволы условно не показаны). Затрубное пространство тампонируется.

На первом подготовительном этапе запуска установки производят отжатие влаги из угольного пласта 1, при котором через скважины с трубами 2 осуществляют откачку грунтовой воды и одновременно нагнетают сжатый воздух в скважины с трубами 3 и 5. После осушки посредством термогазохимического воздействия проводят фильтрационную сбойку скважин, то есть получение микротрещин в угольном пласте 1 и между скважинами с трубами 2, 3 и 5.

Основой термогазохимического воздействия является организация прогрева и активизация трещинообразования в угольном пласте 1 раскаленными газами, получаемыми в ходе реакции окисления угля кислородосодержащим веществом, в качестве которого используется аммиачная селитра, на обрабатываемом участке прискважинной зоны в радиусе до 20 м.

Высокая растворимость аммиачной селитры в воде, составляющая 363 грамма на 100 граммов воды при 32°С, при тепловом эффекте горения 335 ккал/кг и кислородном балансе +20% делает нечувствительной зону горения аммиачной селитры к присутствию воды. При сгорании 1 кг аммиачной селитры образуется 419 л высших окислов азота. Кроме достижения термогазового разрыва угольного пласта 1 продуктами горения аммиачной селитры, углерод топлива (угольного вещества) вступает в реакцию с кислородом образуя окись углерода и углекислый газ. Растворение двуокиси азота в воде образует азотную кислоту, а уголь, погруженный в нее, ярко разгорается.

Фильтрационную сбойку скважин с трубами 2 и 3, осуществляют закачиванием пересыщенного раствора аммиачной селитры в угольный пласт 1 через трубы 2, 3 и размещением в угольном пласте 1 электрической спирали с напряжением 12…24 В для нагрева кристаллов аммиачной селитры. Кристаллизация происходит в течение трех суток. При подаче напряжения на электрическую спираль происходит нагрев аммиачной селитры и при 200°С начинается реакция горения кристаллов селитры с нарастанием давления в микроканалах угольного пласта 1 между скважинами с трубами 2 и 3.

Скорость горения кристаллов аммиачной селитры при атмосферном давлении составляет 0,08 сек. Скорость нарастания давления 61…132 МПа /сек. За очень короткий промежуток времени происходит полное выгорание аммиачной селитры с образованием большого количества микротрещин в тлеющем угле. При подаче от воздушного компрессора 8 воздуха в смеси с паром от парогенератора 10, или без него в зависимости от режима, через дутьевые трубы 3 и одновременном отсосе продуктов газификации из угольного пласта 1 происходит выход на расчетный режим работы с температурой в зоне термохимической реакции около 1000°С и с давлением 3,5 МПа. После выхода на расчетный режим газовая турбина 7 функционально работает как турбодетандер с генерированием электрической энергии электрогенератором 9.

При дестабилизации параметров газодутьевых потоков из-за высокой зольности локального участка угольного пласта 1 и получения низкокалорийного газа газоанализатор на газоотводящей трубе 2 выдает электрический сигнал на пульт управления (на чертеже газоанализатор не показан). С пульта управления подаются электрические сигналы на электроприводные задвижки 13 и на газовые горелки-воспламенители 6 для подачи собственного газа и дутьевого воздуха для воспламенения газа и прожига дополнительной реакционной зоны в угольном пласте 1 около скважин с газоотводящими трубами 2.

При помощи этого обеспечивается вторичный розжиг газифицируемого топлива, по сравнению с известными установками, в которых отсутствуют газовые горелки-воспламенители 6. При полном внезапном потухании реакционной зоны из-за обрушения пород в известных установках не имеется узлов для повторного быстрого воспламенения угля и прожига реакционного канала в толще пласта.

Установка имеет для повторного воспламенения наклонно-горизонтальные трубы 5, расположенные вне границы 4 зоны сдвижения пород при обрушении. Трубы 5 позволяют выполнить быстрое повторное воспламенение и прожиг реакционного канала путем дополнительной подачи собственного топливного газа из газового ресивера 12 и дополнительной подачи воздуха от компрессора 8 при работе стартер-генератора 9 в пусковом режиме.

Продольное перемещение газовых горелок-воспламенителей 6 по трубам 5 обеспечивает непрерывный прожиг реакционного канала в угольном пласте 1 (на чертеже узел продольного перемещения газовых горелок-воспламенителей 6 не показан).

По показаниям газоанализатора 30 при получении некондиционного газа с низкой теплотой сгорания или с отклонениями химического состава от регламентированного, по компьютерной команде блока 26 в газовую горелку-воспламенитель 6 из ресивера 12 с помощью открытия соответствующих задвижек 13 подается избыточное количество собственного газа, а в дутьевые трубы 3 подается по линии 23 избыточное количество перегретого водяного пара. При этом температурная зона ведения процесса газификации сдвигается в область высоких температур и давлений с получением кондиционного газа. Этим достигается положительный технический результат.

Для предотвращение затухания термохимической реакции газификации топлива (угля) применены газовые горелки-воспламенители 6 вторичного розжига газифицируемого топлива, размещенные в наклонно-горизонтальных трубах 5, соединенные посредством гибких труб 14 и труб линии 17 подачи топливного газа с газовым ресивером 12 собственного газа и с внешней газовой магистралью 20. Вторичный розжиг осуществляется по компьютерной команде блока 26 за счет сжигания собственного газа в газовых горелках-воспламенителях 6, а при отсутствии собственного топливного газа за счет сжигания топливного газа от внешней газовой магистрали 20.

Стартер-генератор 9, выполненный с возможностью осуществления по компьютерной команде блока 26 кратковременной работы в приводном режиме, позволяет без потерь механической энергии и угольного вещества в автоматическом режиме переводить газовую турбину 7 и воздушный компрессор 8 из пускового состояния в штатное рабочее состояние. Этим достигается положительный технический результат, так как в противном случае при недостатке отсоса из газифицируемого слоя топлива происходит замедление и, как конечная стадия, затухание горения, а при избытке отсоса происходит полное сгорание угольного вещества, и продукты сгорания не представляют собой энергетической топливной ценности.

Газовый ресивер 12 позволяет накапливать собственный топливный газ после газификации и по байпасной трубе 16 по команде блока 26 путем регулировочных электроприводных задвижек 13 поддерживать стабильность калорийности получаемого газа при горении в слое угольного вещества.

Расположение наклонно-горизонтальных труб 5 вне границ 4 зоны сдвижения горных пород предотвращает потухание факела из-за обрушения угольного пласта. При обрушении угольного пласта заявляемая установка по компьютерной команде блока 26 переводится в режим повторного розжига, то есть увеличивается количество подаваемого воздуха в зону горения, а при необходимости при понижении температуры в зоне газификации подается собственный топливный газ из газового ресивера 12 или из внешней газовой магистрали 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТОПЛИВА | 2015 |

|

RU2595126C1 |

| Установка для подземной газификации топлива | 2021 |

|

RU2772497C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГОЛЬНОГО ПЛАСТА | 1995 |

|

RU2099517C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2011 |

|

RU2490445C2 |

| СПОСОБ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2027854C1 |

| СПОСОБ ОТРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1836876A3 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТОНКИХ И СРЕДНЕЙ МОЩНОСТИ ПЛАСТОВ БУРОГО УГЛЯ | 2012 |

|

RU2522785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ПРИ БЕСШАХТНОЙ УГЛЕГАЗИФИКАЦИИ И/ИЛИ ПОДЗЕМНОМ УГЛЕСЖИГАНИИ | 1995 |

|

RU2100588C1 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2046949C1 |

| СПОСОБ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053356C1 |

Изобретение относится к горной промышленности, а именно к устройствам для выработки тепловой и электрической энергии по месту их генерации путем преобразования твердых углеводородных топлив, к которым относятся ископаемые угли, в газообразное топливо за счет осуществления внутрипластовой подземной огневой газификации. Установка для подземной газификации топлива дополнительно содержит солнечный коллектор, размещенный на линии подачи питательной воды, датчик-радиометр с встроенным в него узлом отключения солнечного коллектора, компьютеризированный блок управления. Блок управления соединен электрическими связями с датчиками температуры, давления, газоанализаторами, расходомерами, с датчиком-радиометром с встроенным в него узлом отключения солнечного коллектора, а также со стартер-генератором и с газовыми горелками-воспламенителями. Техническим результатом является снижение расхода топлива для подземной газификации при запуске установки, последующей ее работы на переменных режимах и обеспечение регулирования процесса для получения качественного углеводородного состава газообразных продуктов. 1 ил.

Установка для подземной газификации топлива, содержащая газовую турбину, стартер-генератор, воздушный компрессор с линией всасывания атмосферного воздуха и линией подачи воздуха, парогенератор, газоочиститель с линией подачи газа потребителю, газоотводящие и дутьевые трубы, закрепленные в скважинах, при этом газовая турбина соединена со стартер-генератором, воздушным компрессором, парогенератором, и, при помощи линии отвода газа, с газоотводящими трубами, причем парогенератор соединен с газоочистителем и, при помощи линии подачи пара, с дутьевыми трубами, а на линии отвода газа и линии подачи пара установлены электроприводные задвижки, газовый ресивер, линию подачи топливного газа, байпасную трубу, наклонно-горизонтальные трубы, расположенные вне границы зоны сдвижения пород топлива, гибкие трубы, расположенные внутри наклонно-горизонтальных труб, и газовые горелки-воспламенители вторичного розжига газифицируемого топлива, причем каждая гибкая труба соединена одним концом с газовой горелкой-воспламенителем вторичного розжига газифицируемого топлива, установленной с возможностью перемещения, а другим концом с линией подачи топливного газа, при этом внутритрубное пространство наклонно-горизонтальных труб соединено, при помощи линии подачи воздуха, с выходом нагнетательной стороны воздушного компрессора, газовый ресивер соединен при помощи байпасной трубы с линией подачи газа потребителю и линией подачи топливного газа, которая соединена с внешней газовой магистралью с электроприводной задвижкой, а на байпасной трубе установлены электроприводные задвижки, отличающаяся тем, что она дополнительно содержит солнечный коллектор, размещенный на линии подачи питательной воды, датчик-радиометр с встроенным в него узлом отключения солнечного коллектора, компьютеризированный блок управления, соединенный электрическими связями с датчиками температуры, давления, газоанализаторами, расходомерами, с датчиком-радиометром с встроенным в него узлом отключения солнечного коллектора, а также со стартер-генератором и с газовыми горелками-воспламенителями.

| УСТАНОВКА ДЛЯ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТОПЛИВА | 2015 |

|

RU2595126C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ВНУТРИПЛАСТОВОГО ГОРЕНИЯ И ПАРОГРАВИТАЦИОННОГО ДРЕНАЖА | 2017 |

|

RU2655034C1 |

| Вибростенд | 1960 |

|

SU138082A1 |

| CN 111119822 A, 08.05.2020 | |||

| CN 110469832 A, 19.11.2019. | |||

Авторы

Даты

2021-05-20—Публикация

2020-10-20—Подача