Изобретение относится к литейному производству, в частности к способам изготовления керамических форм и стержней из огелиеваемых суспензий по постоянным моделям.

Широко известны способы изготовления керамических форм и стержней по Шоу-процессу (Производство точных отливок / И. Дошкарж, Я. Габриель, М. Гоушть и др. - М.: Машиностроение, 1979. - 296 с.; Стрюченко, А.А. Керамические формы в точном литье по постоянным моделям / А.А. Стрюченко, Э.В. Захарченко. - М.: Машиностроение, 1988. - 128 с.).

Недостатками указанных способов являются нестабильность продолжительности отверждения суспензий, низкие прочностные характеристики керамики, склонность к образованию в ней крупных трещин.

Наиболее близким по технической сущности является способ изготовления керамических форм и стержней по постоянным моделям (Пат.2157292 Российская Федерация, МПК7 В22С 9/04. Способ изготовления керамических форм и стержней по постоянным моделям / С.А. Никифоров, А.В. Афонаскин, М.В. Никифорова. - 99106164/02; заявл. 24.03.1999; опубл. 10.10.2000, Бюл. №28). В соответствии с ним осуществляют изготовление керамических форм и стержней по постоянным моделям, включающее приготовление суспензии на основе огнеупорного наполнителя и кремнеземного гидролизованного раствора этилсиликата, приготовление гелеобразователя, введение гелеобразователя в суспензию при непрерывном перемешивании, заполнение формообразующей оснастки готовой суспензией, выдержку для отверждения форм и стержней в оснастке, извлечение модели из формы или стержня из оснастки, сушку, сборку и прокалку. Причем гелеобразователь приготавливают в виде композиции из порошкообразного наполнителя, органоминерального химического компонента и вещества, регулирующего водородный показатель гелеобразователя.

Этот способ, взятый в качестве прототипа, хотя и обеспечивает стабильность отверждения суспензии, характеризуется следующим рядом существенных недостатков:

- Поскольку используются порошкообразные компоненты гелеобразователя, не удается равномерно распределить их в объеме сложнопрофильных керамических форм и стержней, что приводит к формированию при этом крупных трещин.

- При подготовке кремнеземного связующего применяется дорогостоящий, экологически опасный этилсиликат, который подвергается длительному гидролизу в среде пожароопасного спирта с применением вредной соляной кислоты.

- Наличие этилового спирта в керамике вызывает необходимость его выжигания, что делает технологический процесс пожароопасным и экологически вредным.

- Присутствие органических веществ в форме обуславливает высокие температуру прокалки и длительность для их удаления и формирования требуемой структуры и свойств керамики.

- Прочность форм и стержней после отверждения суспензии имеет низкие значения, что приводит к браку отливок, в особенности сложнопрофильных.

В основу изобретения положена техническая задача - разработка способа изготовления керамических форм и стержней по постоянным моделям, который обеспечил бы уменьшение длительности формообразования и повышения физико-механических характеристик керамических форм и стержней для улучшения качества изготовления точных отливок, в особенности сложнопрофильных. При этом следует обеспечить безопасность жизнедеятельности на стадиях подготовки связующего, гелеобразователя и удаления растворителя.

Указанная задача решается таким образом, что в способе изготовления керамических форм и стержней по постоянным моделям, включающем подготовку керамической суспензии на основе огнеупорного наполнителя и кремнеземном связующем, приготовление гелеобразователя, введение гелеобразователя в суспензию при непрерывном перемешивании, заполнение формообразующей оснастки готовой суспензией, выдержку для отверждения форм и стержней в оснастке, извлечение модели из формы или стержня из оснастки, прокалку, согласно изобретению суспензию приготавливают на кремнезольном связующем, а гелеобразователь готовят путем разбавления алюмборфосфатного концентрата водой до плотности раствора 1150-1300 кг/м3 и после его введения при перемешивании в суспензию, заполняют ею формообразующую оснастку, дополнительно устанавливают керамические трубки, и перед прокаливанием осуществляют удаление растворителя электрическим импульсным током мощностью 600-2000 Вт.

Приготовление суспензии на кремнезольном водном связующем улучшает экологическую обстановку, устраняет пожароопасность, обеспечивает высокие физико-механические характеристики керамических форм и стержней по постоянным моделям.

Подготовка гелеобразователя путем разбавления алюмоборфосфатного концентрата до плотности 1150-1300 кг/м3 создает условия для равномерного распределения жидкого, а не порошкообразного, как в прототипе, гелеобразователя в объеме керамической суспензии. Это приводит к ускорению формообразования и исключению образования крупных трещин в керамике. При этом формируется мелкая сетка трещин, необходимая для газопроницаемости керамики.

Установка керамических трубок после заполнения суспензией формообразующей оснастки обеспечивает надежное и стабильное удаление растворителя из керамики на последующей стадии процесса при воздействии импульсных электрических токов. Это удаление растворителя является объемным, а не поверхностным, как в большинстве нагревательных электрических печей.

В результате ускоряется изготовление керамических форм и стержней по постоянным моделям и обеспечивается их высокая трещиноустойчивость, а также создаются условия для снижения температуры и продолжительности последующей прокалки.

Таким образом отличительные признаки в своей совокупности вызывают ускорение формообразования и повышение физико-механических свойств керамических форм и стержней, что улучшает качество изготовления точных отливок, в особенности сложнопрофильных из легированных сталей.

Заявленный способ изготовления керамических форм и стержней по постоянным моделям осуществляют следующим образом.

Осуществляют подготовку керамической суспензии из огнеупорного наполнителя, например, смеси пылевидного кварца и кварцевого песка или плавленного кварца разной дисперсности, а также кремнеземного связующего, в качестве которого используют кремнезоль основной. Приготовление суспензии ведут путем перемешивания ингредиентов в мешалке с частотой вращения крыльчатки 1500-1800 об./мин. в течение 30-40 мин. Затем приготавливают гелеобразователь. Для этого в исходный водный раствор алюмоборфосфатного концентрата заливают воду до плотности раствора 1150-1300 кг/м3.

При плотности водного раствора алюмоборфосфатного концентрата меньше, чем 1150 кг/м3 не удается обеспечить стабильного и равномерного отверждения суспензии в оснастке. Плотность указанного гелеобразователя больше, чем 1300 кг/м3 вызывает преждевременное выпадение геля в отдельных микрообъемах суспензии. Это значительно снижает прочностные характеристики керамики. Затем вводят гелеобразователь в подготовленную ранее суспензию при непрерывном перемешивании. Заливают суспензию в формообразующую оснастку и устанавливают в нее керамические трубки. В зависимости от количества гелеобразователя происходит отверждение суспензии в оснастке в течении 5-15 мин. Форму или стержень устанавливают в СВЧ-печь для удаления растворителя, где при чистоте 2450 МГц воздействуют импульсными электрическими токами мощностью 600-2000 Вт в зависимости от массы формы или стержня.

При мощности меньше, чем 600 Вт не обеспечивается качественное удаление растворителя, что вызывает брак керамических форм, стержней и точных отливок. Мощность импульсных электрических токов больше, чем 2000 Вт не целесообразна по причине неоправданных затрат энергии.

Окончательным этапом является прокалка керамических форм и стержней. При чем в отличии от аналогов и прототипа удается существенно снизить температуру и продолжительность прокалки, которые составляют 350-600°С и 30-90 мин в зависимости от габаритов форм и стержней. Это уменьшает энергоемкость и повышает эффективность этого способа литья точных отливок, в особенности сложнопрофильных из легированных сталей.

Предлагаемый способ изготовления керамических форм и стержней по постоянным моделям иллюстрируется следующими примерами.

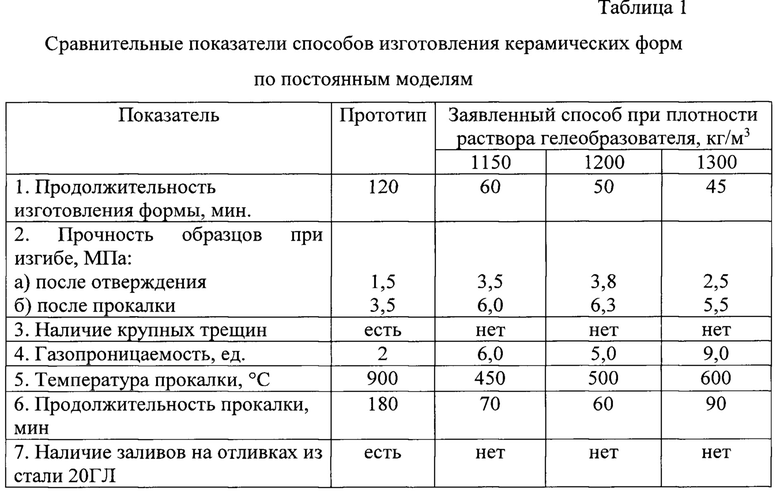

Пример 1. Готовят керамическую суспензию из кремнезоля основного (20% масс.) и огнеупорного наполнителя (80% масс). В качестве последнего используют смесь пылевидного кварца и плавленого зернистого кварца, взятых в соотношении 1:1 по массе. Подготовку суспензии осуществляют путем перемешивания ингредиентов в мешалке с частотой вращения крыльчатки 1500 об/мин в течение 30 мин. Затем приготавливают гелеобразователь. Для этого в исходный раствор алюмоборфосфатного концентрата заливают воду для получения раствора разной плотности: 1150; 1250; 1300 кг/м3. Три вида гелеобразователя с разной плотностью вводят соответственно в три емкости с подготовленной керамической суспензией из расчета 10% масс гелеобразователя к массе суспензии при ее непрерывном перемешивании. Затем три вида суспензии заливают в оснастку (три опоки с моделями). Устанавливают в затвердевающую суспензию в оснастке керамические трубки диаметром 5-8 мм и толщиной 2-3 мм с интервалом 3 5 см. Они армируют керамику, повышают ее прочность и трещиноустойчивость, а также обеспечивают стабильное ускоренное удаление растворителя при последующем воздействии импульсных электрических токов. Выдерживают суспензию в оснастке для формирования форм, по окончании чего удаляют постоянные модели. Формы помещают в СВЧ-печь, где при чистоте 2450 МГц и мощности 800 Вт в течение 2 минут осуществляют удаление растворителя. Окончательным этапом является прокалка форм и заливка в них расплавленного металла с получением отливок из стали 20ГЛ. Параллельно изготавливают керамические формы согласно прототипу. Сравнительные данные по характеристикам форм и отливок представлены в табл. 1.

Анализ полученных результатов показывает, что заявленный способ позволяет существенно сократить цикл формообразования и улучшить физико-механические характеристики керамических форм при снижении энергоемкости их изготовления. Это обеспечивает снижение брака точных отливок и повышение качества их изготовления.

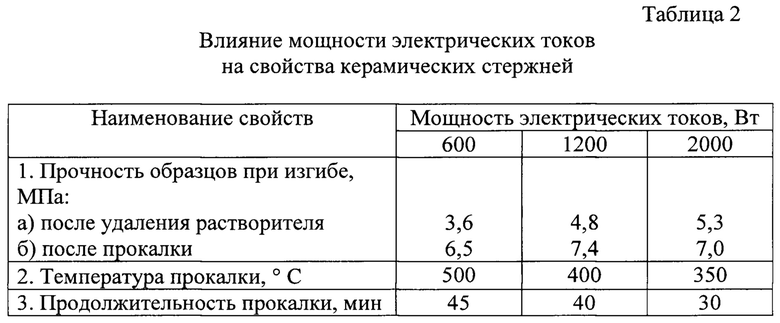

Пример 2. Изготовление керамических стержней осуществляют аналогично способу, представленному в примере 1. При этом подготовку гелеобразователя проводят путем разбавления водного раствора алюмоборфосфатного концентрата до плотности 1250 кг/м3. В ходе испытаний варьируют мощность электрических токов для удаления растворителя из керамики в СВЧ-печи: 600; 1200; 2000 Вт. Влияние мощности электрических токов на свойства керамических стержней представлена в табл.2. Удаление растворителя из керамических стержней путем воздействия импульсных электрических токов позволяет повысить прочностные характеристики керамики и снизить температуру и продолжительность ее прокалки. Это улучшает качество изготовления точных отливок, в особенности сложнопрофильных из легированных сталей.

Учитывая повышенные свойства керамических форм и стержней, технологичность, заявленный способ их изготовления может быть использован практически в любых отечественных и зарубежных цехах точного литья в керамические формы из огеливаемых суспензий по постоянным моделям.

Изобретение относится к литейному производству, а именно к изготовлению керамических форм и стержней из огелиеваемых суспензий по постоянным моделям. Способ включает подготовку керамической суспензии на основе огнеупорного наполнителя и кремнеземного связующего, приготовление гелеобразователя, введение гелеобразователя в суспензию при непрерывном перемешивании, заполнение формообразующей оснастки готовой суспензией, выдержку для отверждения форм и стержней в оснастке, извлечение модели из формы или стержня из оснастки и их прокаливание. В качестве кремнеземного связующего используют кремнезоль основной. Гелеобразователь готовят путем разбавления алюмоборфосфатного концентрата водой до плотности раствора 1150-1300 кг/м3. После заполнения суспензией формообразующей оснастки устанавливают в затвердевающую суспензию керамические трубки. После извлечение модели из формы или стержня из оснастки на них воздействуют импульсными электрическими токами мощностью 600-2000 Вт с частотой 2450 МГц, а прокаливание осуществляют при температуре 350-600°С в течение 30-90 минут. Обеспечивается сокращение длительности формообразования и повышение физико-механических характеристик керамических форм и стержней, что способствует повышению качества изготовления точных отливок, в особенности сложнопрофильных. 2 табл.

Способ изготовления керамических форм и стержней по постоянным моделям, включающий подготовку керамической суспензии на основе огнеупорного наполнителя и кремнеземного связующего, приготовление гелеобразователя, введение гелеобразователя в суспензию при непрерывном перемешивании, заполнение формообразующей оснастки готовой суспензией, выдержку для отверждения форм и стержней в оснастке, извлечение модели из формы или стержня из оснастки и их прокаливание, отличающийся тем, что в качестве кремнеземного связующего используют кремнезоль основной, гелеобразователь готовят путем разбавления алюмоборфосфатного концентрата водой до плотности раствора 1150-1300 кг/м3, после заполнения суспензией формообразующей оснастки устанавливают в затвердевающую суспензию керамические трубки, после извлечение модели из формы или стержня из оснастки на них воздействуют электрическими импульсными токами мощностью 600-2000 Вт с частотой 2450 МГц, а прокаливание осуществляют при температуре 350-600°С в течение 30-90 минут.

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1997 |

|

RU2118224C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1995 |

|

RU2088367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| US 5297615 A, 29.03.1994. | |||

Авторы

Даты

2021-05-21—Публикация

2020-06-02—Подача