Ссылка на связанную заявку

[0001] Датой приоритета для данной заявки является 27.09.2016 (дата подачи предварительной патентной заявки США №. 62/400,332, содержание которой полностью включено в данное описание посредством ссылки).

Уровень техники

[0002] Изобретение относится к области изготовления проточных кювет для биохимических приложений и, более конкретно, к получению поверхностей подложек, более эффективных для осуществления соединения и сборки.

[0003] Данный раздел предназначен для ознакомления читателя с различными аспектами указанной области, которые могут иметь отношение к различным аспектам предлагаемого изобретения, раскрытого в нижеследующем описании и/или в прилагаемой формуле. Приводимые сведения представляются полезными для получения читателем базовой информации, облегчающей улучшенное понимание различных аспектов, присутствующих в изобретении. Соответственно, должно быть понятно, что эти комментарии должны рассматриваться именно под этим углом, а не как анализ уровня техники.

[0004] Разработка устройств, автоматизирующих осуществление экспериментов молекулярной биологии, облегчило получение информации посредством крупномасштабных исследований. Так, проведение одновременных экспериментов привело к нескольким открытиям в биологии. Например, высокопроизводительные, автоматические ДНК-секвенсоры сделали возможными масштабные исследования генома, облегчившие выявление генетических причин различных состояний человека. Чтобы автоматизировать эксперименты в молекулярной биологии, эти устройства часто применяют проточные кюветы с жидкостными камерами, где протекают некоторые химические реакции. В зависимости от конкретного приложения, устройство может управлять введением реагентов и удалением продуктов реакций из проточной кюветы. Устройство может быть также сконфигурировано для мониторинга реакции и сбора ассоциированных данных в течение всего процесса. Общая стратегия по увеличению производительности таких устройств состоит в уменьшении размеров камер. Это позволяет увеличить количество камер и, следовательно, количество реакций, проводимых одновременно в ходе единственной итерации.

Раскрытие изобретения

[0005] Далее приводится краткое изложение определенных примеров, подробно рассматриваемых ниже. Должно быть понятно, что эти сведения, которые приводятся только, чтобы вкратце ознакомить читателя с данными примерами, не должны рассматриваться как ограничивающие объем предлагаемого изобретения. Действительно, это изобретение может включать в себя различные аспекты, которые могут быть не раскрыты в дальнейшем изложении.

[0006] Примеры изобретения относятся к методам подготовки поверхностей подложек для соединения и сборки и к устройствам, изготовленным с применением этих методов. В некоторых примерах поверхности подложек формируют посредством создания наноотпечатков с последующим удалением остатков материала, которые могут создавать помехи для последующего применения подложек. В других примерах используются технологии формирования наноотпечатков, позволяющие получать поверхности с уменьшенным количеством остатков материала или, по существу, свободные от остатков. В других примерах рассматриваются жидкостные устройства, изготовленные с использованием описанных технологий.

[0007] В одном примере рассматривается формирование подложки с применением технологии отслаивания. В этом примере после операции нанопечатной литографии производятся приваривание остаточной части подложки к другому слою на участках, с которых желательно удалить остатки, и отслаивание присоединенной прокладки, чтобы удалить большинство или все нежелательные остатки и получить участок, по существу, свободный от остатков материала.

[0008] В другом примере используется технология получения подложки, применяющая травление. В этом примере поверх сформированных наноструктур наносят защитный фоторезист, который, как и нежелательные остатки отпечатка, удаляют посредством травления. В некоторых реализациях травление может использовать плазму, чтобы осуществить реактивное ионное травление.

[0009] Еще в одном примере для получения подложки применяют технологию нанопечати с низким уровнем остатков. В этом примере шаблон наномасштаба, применяемый в нанопечатной литографии, модифицируют таким образом, чтобы формировать участки подложки, по существу, свободные от остатков, без дополнительных или отдельных операций по их удалению. В некоторых реализациях данный шаблон дополнительно модифицируют так, чтобы облегчить течение смолы и тем самым облегчить процесс нанопечати.

[0010] Изобретение предлагает также проточную кювету, содержащую камеры с отпечатанными наноструктурами. Предлагаемая проточная кювета изготовлена с использованием высококачественной технологии соединения, облегчающей получение подложек, снабженных наноотпечатками и освобожденных от остатков или с малым количеством остатков. Как результат, такие проточные кюветы содержат камеры, которые способны выдерживать высокие давления без утечек и могут изготавливаться с высокой производительностью.

Краткое описание чертежей

[0011] Эти и другие аспекты предлагаемых изобретений станут более понятными при изучении нижеследующего описания, приводимого со ссылками на прилагаемые чертежи, на которых сходные части имеют сходные обозначения.

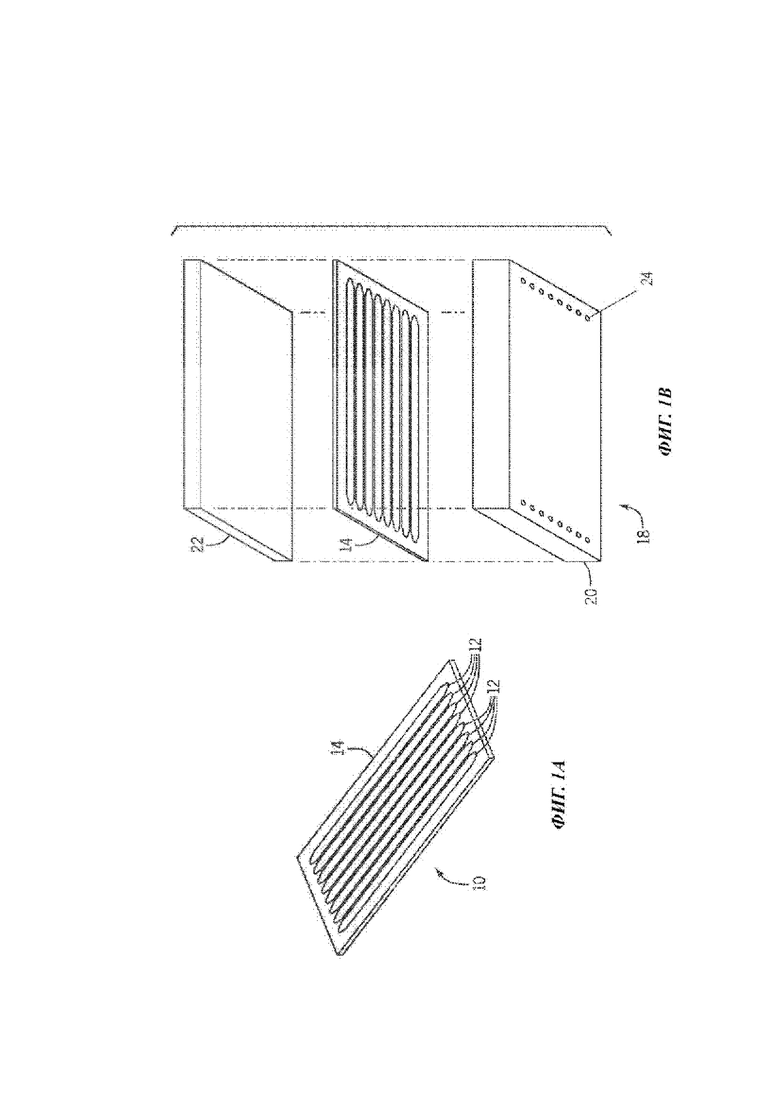

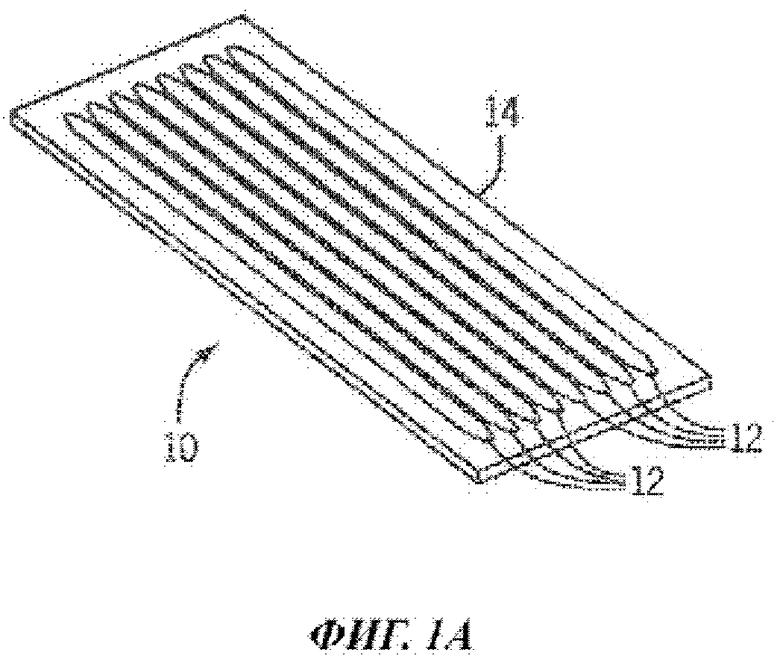

[0012] На фиг. 1А и 1В соответственно пример проточной чип-кюветы, согласно изобретению, представлен в собранном виде и с пространственным разделением трех составляющих ее компонентов.

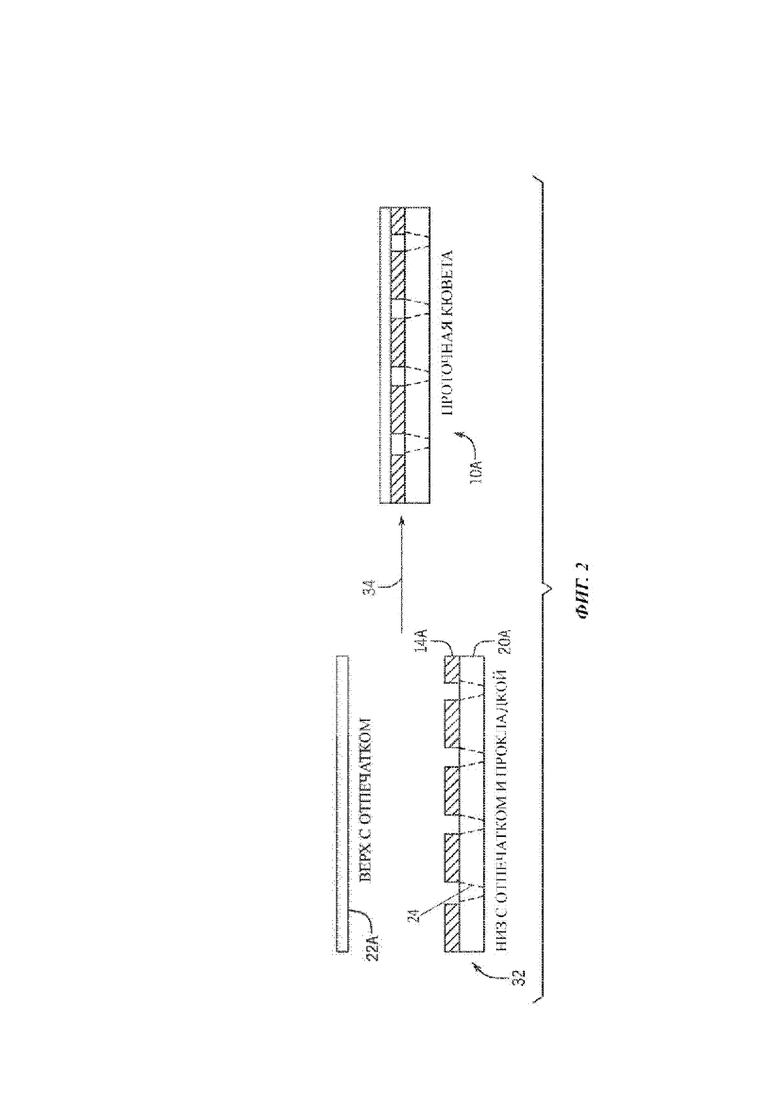

[0013] На фиг. 2 иллюстрируется пример соединения подложки, снабженной наноотпечатком, для получения проточной кюветы согласно примерам изобретения.

[0014] На фиг. 3 представлена схематичная блок-схема способа получения собранного устройства с применением технологии присоединения к поверхности, свободной от остатков.

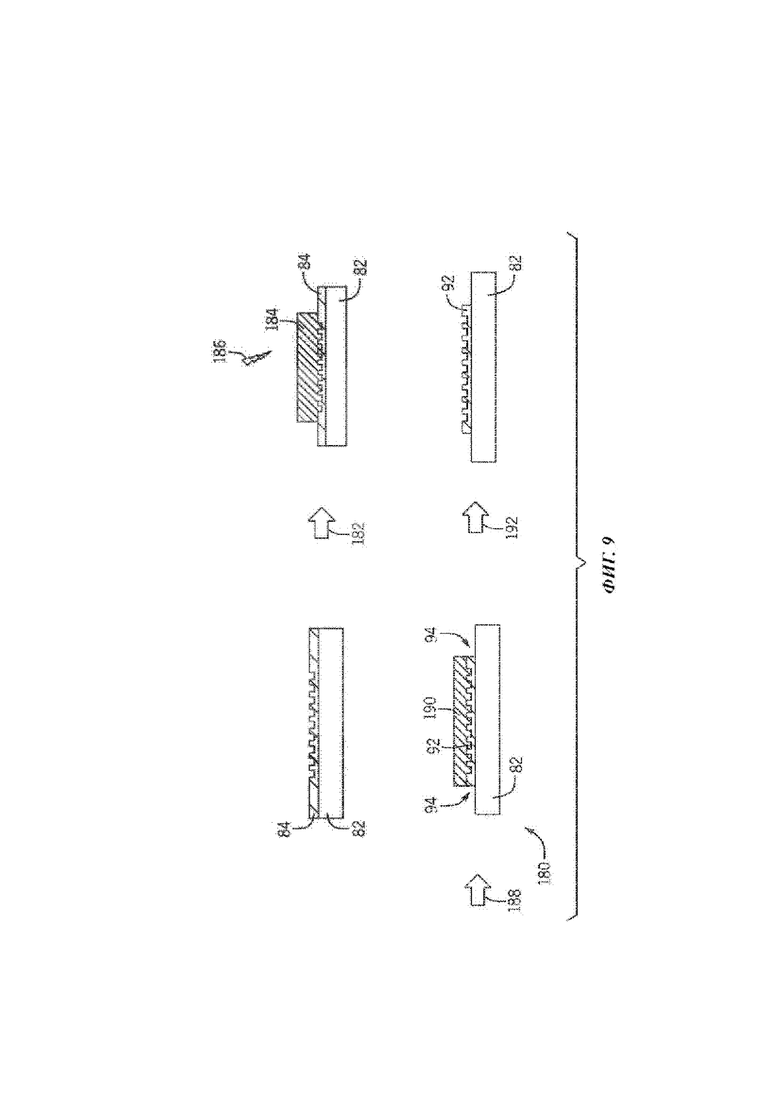

[0015] На фиг. 4 представлена схематичная блок-схема способа получения поверхностей, свободных от остатков материала, использованного при получении наноструктур, с удалением смолы посредством отслаивания согласно примерам изобретения.

[0016] На фиг. 5 иллюстрируются результаты измерения эффектов облучения поверхности смолы посредством инфракрасного (ИК) лазера согласно примерам изобретения.

[0017] На фиг. 6 приведен график, иллюстрирующий влияния различных заданий мощности и плотности энергии излучения ИК лазера, облучающего поверхности смолы согласно примерам изобретения.

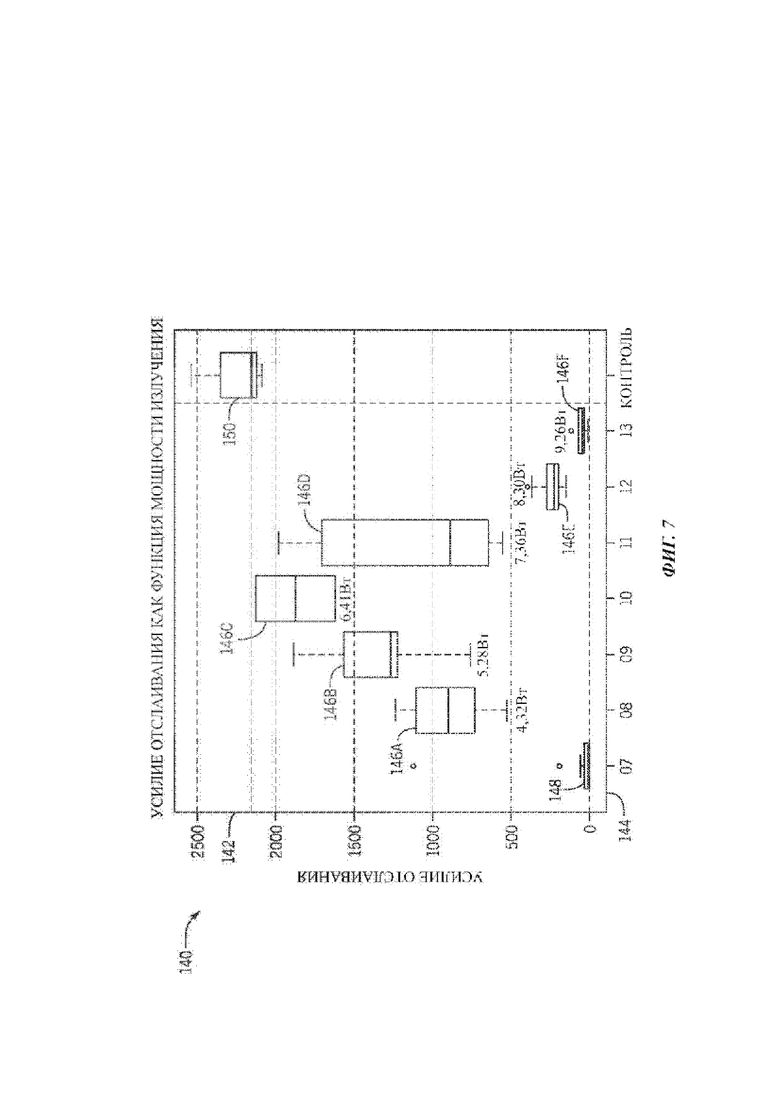

[0018] На фиг. 7 представлена диаграмма, иллюстрирующая результаты процесса соединения, осуществленного на свободных от остатков поверхностях, полученных с применением, для удаления смолы, способа отслаивания.

[0019] На фиг. 8А и 8В приведены соответственно фотография готового (собранного) устройства, изготовленного с применением способа отслаивания, и полученный на сканирующем электронном микроскопе микроснимок кромки, сформированной способом отслаивания.

[0020] На фиг. 9 представлена схематичная блок-схема селективного реактивного ионного травления для получения свободной от остатков поверхности подложки с наноотпечатком согласно примерам изобретения.

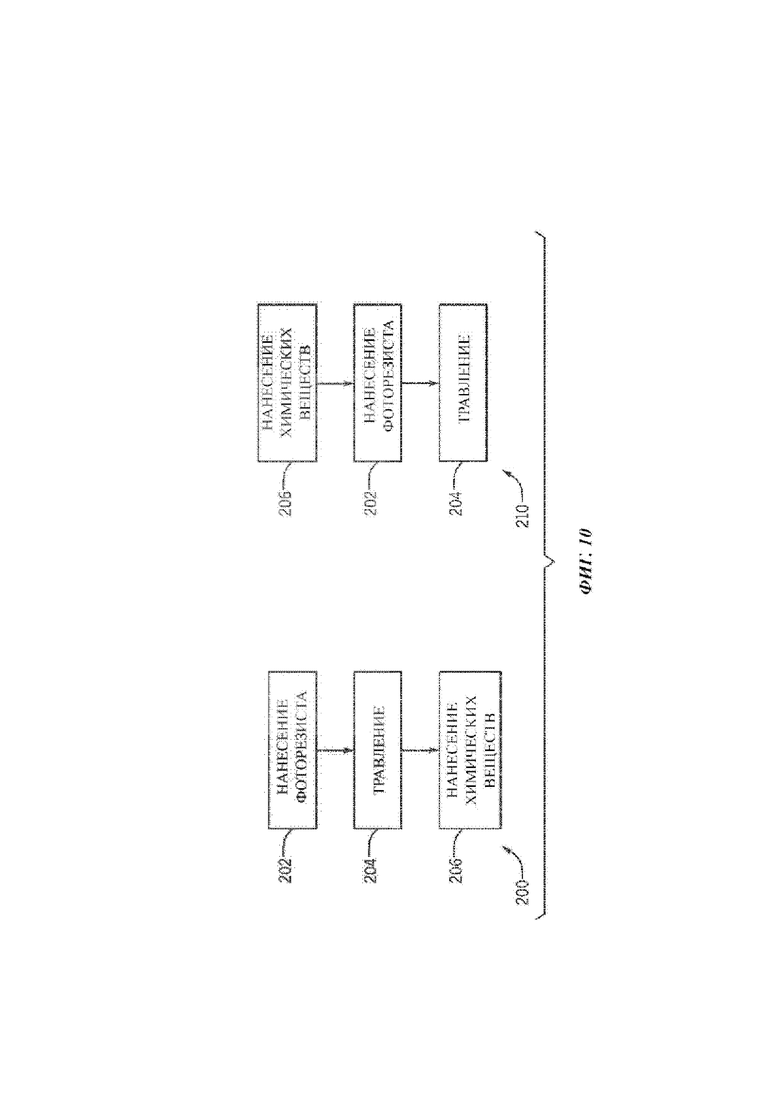

[0021] На фиг. 10 представлены две блок-схемы способов получения свободных от остатков поверхностей подложек с наноотпечатками и с желательными поверхностными реагентами при использовании способа селективного реактивного ионного травления.

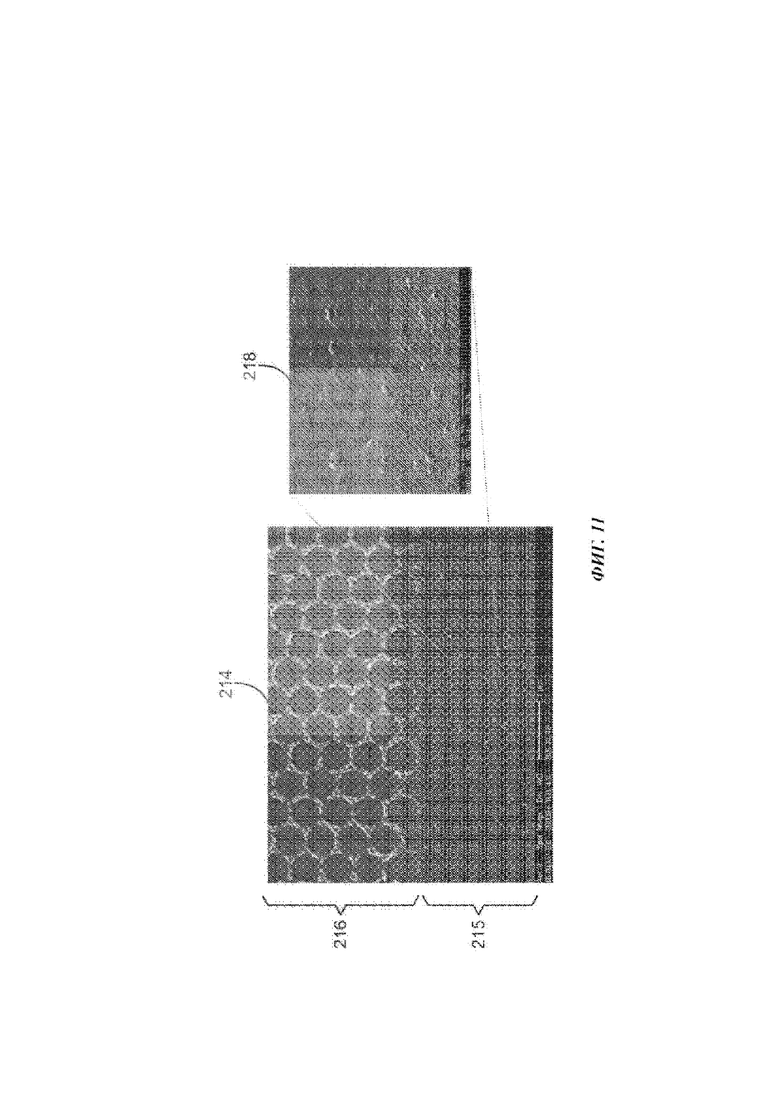

[0022] На фиг. 11 представлены микроснимок, полученный на сканирующем электронном микроскопе, иллюстрирующий удаление остатков материала посредством способа селективного реактивного ионного травления, и, в увеличенном масштабе, часть этого микроснимка.

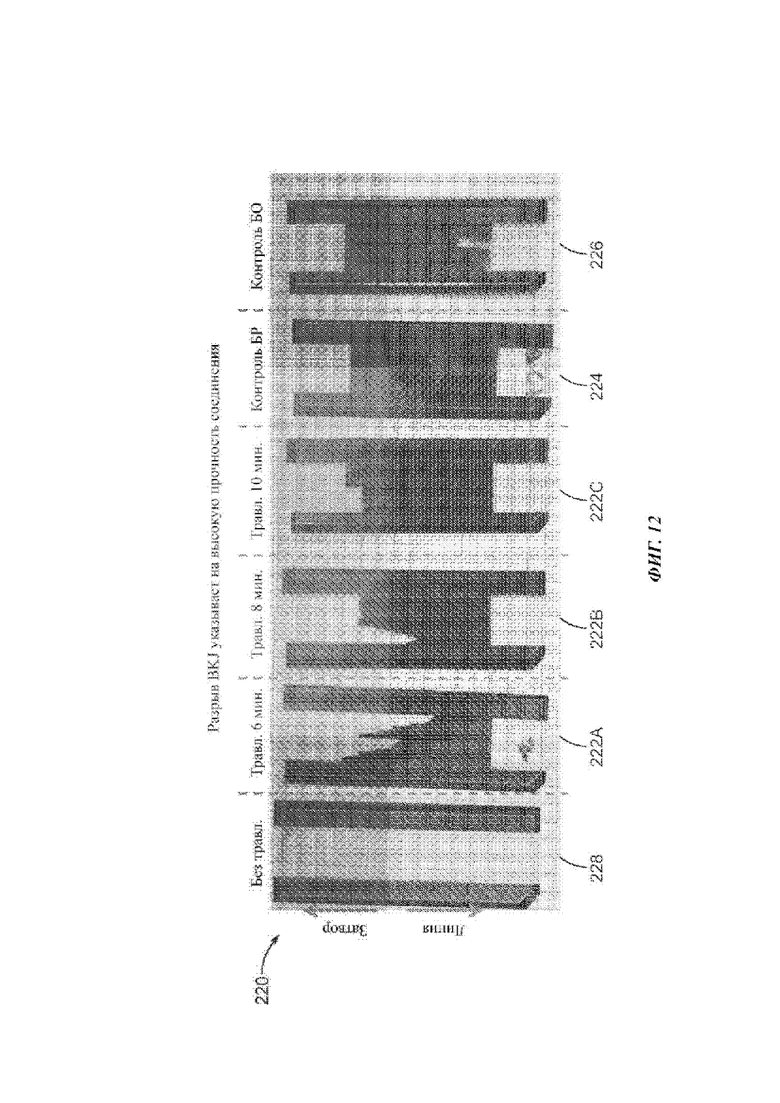

[0023] На фиг. 12 приведена фотография, иллюстрирующая результаты испытаний "на разрыв", проведенных с использованием материала Black Kapton J (BKJ), прикрепленного к свободным от остатков поверхностям, полученным способом селективного реактивного ионного травления согласно примерам изобретения.

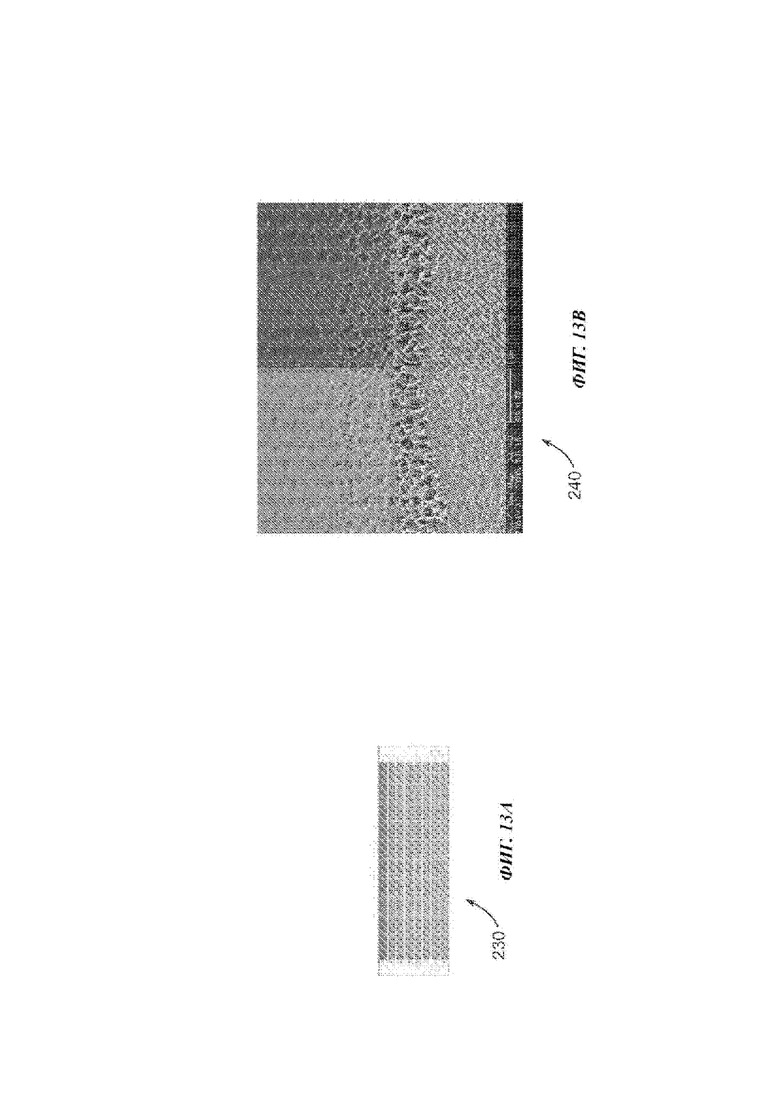

[0024] На фиг. 13А и 13В приведены соответственно фотография готового (собранного) устройства, изготовленного с применением способа реактивного ионного травления, и полученный на сканирующем электронном микроскопе микроснимок кромки, полученной способом селективного реактивного ионного травления.

[0025] На фиг. 14 приведена схематичная блок-схема способа получения поверхностей подложек с наноотпечатками, свободных от остатков.

[0026] На фиг. 15 представлено изображение структуры с наноотпечатком в стеклянной подложке, сформированной способом, обеспечивающим низкий уровень остатков материала после нанопечати.

Осуществление изобретения

[0027] Далее будут рассмотрены конкретные примеры изобретения. Чтобы эти примеры были убедительными и понятными, в описание включены не все признаки реальных вариантов. Следует учитывать, что при осуществлении любого такого реального варианта (как и любого инженерного или дизайнерского проекта) будет необходимо принимать различные решения, специфичные для данного варианта, чтобы достичь определенных целей, поставленных перед разработчиками, таких как выдерживание ограничений, которые относятся к конкретной разработке и к бизнесу в целом и которые могут варьировать от одной реализации к другой. Кроме того, следует учитывать, что подобные проекты могут быть сложными и времяемкими, но, тем не менее, оставаться рутинными в части разработки и изготовления для специалистов, использующих преимущества данного изобретения.

[0028] Изготовление проточных кювет или других подложек, содержащих наноэлементы, может обеспечить определенные преимущества для молекулярной биологии, в том числе при их использовании для осуществления реакций секвенирования. Например, миниатюризация конструкции позволяет увеличить количество камер в единственной проточной микрокювете (чип-кювете), увеличивая, тем самым, количество реакций, протекающих одновременно в ходе единственной итерации. Наноструктуры, изготавливаемые путем такой миниатюризации, могут также облегчить таргетирование единственной молекулы или получение направленного течения через проточную кювету. В некоторых приложениях наноструктуры после их химической обработки могут использоваться, чтобы увеличить для камеры отношение поверхность/объем. Один высокопроизводительный способ изготовления таких миниатюризированных структур состоит в применении литографических технологий нанопечати. В литографии этого типа заранее изготовленный шаблон наномасштаба механически перемещает текучую смолу, чтобы сформовать желательные наноструктуры. Затем смолу отверждают при удерживании шаблона в той же позиции. После удаления данного шаблона может быть получена желательная подложка с закрепленной на ней сформованной отвержденной смолой. В некоторых приложениях, в зависимости от конечного применения, отвержденной смоле может быть придана желательная функциональность посредством химической обработки или прикрепления биомолекул.

[0029] В определенных примерах сформованная твердая смола может образовывать канал, камеру, выступ, углубление или любую другую желательную структуру в зоне подложки, предназначенной служить в качестве внутренней поверхности проточной кюветы. С этой целью слой-подложка с наноотпечатком может быть прикреплен к слою-уплотнению и/или ко второму слою-подложке, чтобы получить герметизированную проточную кювету, соответствующую объемной зоне между подложками и/или прокладками-уплотнениями. Однако прикрепление слоя с наноотпечатком может быть связано со строгими требованиями в отношении соединительных участков поверхностей. Остатки смолы, которые обычно обнаруживаются после осуществления нанопечатной литографии, могут находиться на участках поверхности подложки, используемых для соединения, ухудшая качество адгезии. Как результат, может быть ухудшено качество уплотнения проточной кюветы.

[0030] В проточных кюветах, изготовленных с уплотнениями, дефектными вследствие некачественного соединения с подложкой, при приложении к ним давления могут иметь место утечки. Это, в свою очередь, может приводить к ошибкам при получении данных. Ухудшение качества герметизации проточной кюветы может приводить также к контаминации образцов в реакционных камерах и/или к перекрестной контаминации между образцами из смежных каналов проточной микрокюветы, т е. к ухудшению качества анализа. Кроме того, утечки в проточной микрокювете (чип-кювете) могут приводить к контаминации аналитического устройства, использующего данную микрокювету, так что может потребоваться его выключение для обслуживания, замена поврежденной части или всего аналитического устройства. В дополнение, дефектное соединение в процессе изготовления может приводить к снижению полезного выхода, поскольку такие подложки обычно отбраковываются при различных операциях по управлению качеством, проводимых в ходе производственного процесса. Уменьшение полезного выхода увеличивает суммарные материальные затраты, трудозатраты и себестоимость в расчете на одну изготовленную проточную кювету.

[0031] Как будет пояснено далее, остаток смолы от нанопечатной литографии может также препятствовать повторному использованию шаблонов наномасштаба в высокопроизводительном процессе. Действительно, при удалении шаблона по завершении нанопечатной литографии любая остаточная смола, прикрепившаяся к самому шаблону, может частично закрывать паттерн шаблона на последующих отпечатках на смоле при нанопечати с использованием того же шаблона. Таким образом, присутствие остатков материала на шаблоне может приводить к увеличению доли повторных позиционирований шаблонов наномасштаба и/или к дополнительной операции чистки шаблона, что, в свою очередь, также увеличивает производственные затраты и сложность изготовления.

[0032] Изобретение предлагает технологии для получения подложек, позволяющие достичь улучшенного связывания слоя с наноотпечатками с одним или более несущими структурами, например с подложками и/или слоями-прокладками. Предлагаемые технологии обеспечивают возможность получать, с высокой производительностью, слой с наноотпечатком, содержащий соединительные участки поверхности с низким содержанием остатков или, по существу, свободные от остатков, что способствует улучшенному соединению. Слой с наноотпечатком, сформированный посредством предлагаемых технологий, имеет чистые связывающие (соединительные) участки поверхности, удовлетворяющие, в конкретных примерах, строгим стандартам, что гарантирует желательное высокое качество соединения.

[0033] В некоторых примерах обеспечивается получение поверхностей подложек, содержащих участки с наноотпечатком в виде желательных наноструктур в смоле и участки, которые свободны от остатков материала и которые могут быть использованы для образования соединения. Качество границ между двумя названными типами участков может влиять на качество соединения, качество отпечатков наноструктур и/или качество устройства в целом. В некоторых примерах предлагаемые технологии способны облегчить получение высококачественных границ между участками с наноотпечатками и участками, свободными от остатков материала, что может улучшить качество проточной кюветы и уменьшить затраты за счет сокращения количества материала, бракуемого в процессе управления качеством.

[0034] В некоторых примерах чистые участки слоя с наноотпечатком, получаемые по предлагаемым технологиям, могут быть полезны применительно к последующей поверхностной химической обработке, зависящей от желательного использования устройства. В приложениях, относящихся к оптике, получению изображений, детектированию излучения или зондированию излучением, участок подложки, свободный от остатков материала, может оказаться желательным благодаря своим улучшенным оптическим свойствам. В других примерах такой участок может оказаться желательным для улучшения электрических свойств. Участок, свободный от остатков материала, может иметь значительно меньшее трение, что может быть полезно в миниатюризированных механических устройствах.

[0035] Таким образом, хотя предлагаемые технологии рассматриваются в контексте проточных кювет или устройств для молекулярной биологии, должно быть понятно, что эти технологии могут использоваться и в других областях. Например, предлагаемые технологии для получения слоев с наноотпечатками могут использоваться применительно к микроэлектромеханическим (МЭМС) устройствам, оптоэлектронным устройствам, различным контурам, полупроводниковым устройствам, нанореакторам и т.д., а также к любым другим приложениям, в которых может быть желательна поверхность с наноотпечатком и с участками, по существу, свободными от остатков.

[0036] Если прямо не оговорено обратное, применение в контексте изобретения единственного числа подразумевает возможность присутствия более одного компонента, устройства и т.д. Например, упоминание "кюветы" охватывает также группу таких кювет и т.д. При отсутствии специальных указаний все технические и научные термины, используемые в данном описании, имеют то же значение, в каком они обычно понимаются специалистами в соответствующей области.

[0037] В контексте описания термины "опора", "подложка" и "прокладка" и/или производные от них относятся к любому материалу, имеющему, по существу, жесткую структуру, или к структуре, которая сохраняет свою форму, а не принимает форму ячейки, контейнера и т.д., с которой (которым) она может находиться в контакте. Материал может иметь поверхность, к которой может быть прикреплен (присоединен) другой материал, включая, например, гладкие поверхности (например, поверхности металла, стекла, пластика, силикона и керамики), а также текстурированные и/или пористые материалы. Примеры материалов подложек или прокладок включают акрилы, углерод (например, графит, углеволокно), целлюлозу (например, ацетат целлюлозы), керамику, стекло с контролируемой пористостью, поперечносшитые полисахариды (например, агарозу или материал SEPHAROSE® (поставляемый фирмой GE Healthcare Life Sciences)), гели, стекло (например, модифицированное или функционализированное), золото (например, атомарно-гладкое Au(111)), графит, неорганические стекла, неорганические полимеры, латекс, металлооксиды (например, SiO2, TiO2, нержавеющую сталь), металлоиды, металлы (например, атомарно-гладкое Au(111)), слюду, сульфиды молибдена, наноматериалы (например, высокоориентированный пиролитический графит, нанолисты), нитроцеллюлозу, найлон, пучки оптических волокон, органические полимеры, бумагу, пластики, полиакроилморфолид (polyacryloylmorpholide), поли(4-метилбутен), полибутилен, полиэтилентерефталат, поливинилбутират, полидиметилсилокеан (ПДМС), полиэтилен, полиформальдегид, полиметакрилат, полипропилен, полисахариды, полистирол, полиуретаны, поливинилидендифторид, кварц, вискозу, смолы, каучуки, полупроводниковый материал, диоксид кремния, силикон (например, поверхностно оксидированный силикон), сульфид, связываемые термопластичные полиимидные пленки (такие, например, как KAPTON®, KAPTON® J и Black KAPTON®, поставляемые фирмой DuPont) и политетрафторэтилен (поставляемый фирмой DuPont под маркой TEFLON®).

[0038] На подложках может быть сформирован (например, протравлен, напечатан, получен химической обработкой, нарисован, вырезан, выгравирован, оттиснут, зафиксирован, отштампован, нанесен в виде покрытия, отчеканен, внедрен или наложен в виде слоя на подложку) паттерн (например, в виде кружков, блоков, лунок, столбиков, полосок, завитков, линий, треугольников, окружностей, дуг, крестиков, клеток, диагоналей, стрелок, квадратов или сеток). Паттерн может включать одну или более сегментированных областей или модифицированных зон на подложке.

[0039] В контексте изобретения под участком, "свободным от остатков", может пониматься поверхность, которая, по существу, свободна от остатков материала, использованного при нанопечати, например смолы. Свободными от остатков могут считаться поверхности, по меньшей мере 90% или 95% площади которых свободны от остатков. При этом участок, свободный от остатков материала, может находиться на соединительном (связывающем) или целевом участке большего размера в составе подложки, т.е. являться частью этого участка. Например, если нежелательная смола была удалена с целевого участка (например, путем отслаивания или травления), целевой участок может иметь уменьшенную долю поверхности, покрытую остатками, так что по меньшей мере 50% поверхности целевого участка будут свободны от смолы, что облегчит последующую операцию соединения (связывания). В одном примере участок, свободный от остатков материала, рассматривается как сформированный, когда количество остатков, удаленных с подложки, будет достаточным, чтобы обеспечить высокое качество соединения слоев друг с другом. В другом примере операция по удалению остатков может быть повторена, чтобы получить поверхность с еще меньшим содержанием остатков на желательном соединительном (целевом) участке.

[0040] На фиг. 1А представлен пример собранного устройства 10 - проточной кюветы, которая может быть изготовлена согласно предлагаемым технологиям. В проточной кювете 10 сформирован, путем выполнения гнезд в слое-прокладке 14, комплект герметизированных камер 12. Камеры 12 герметизированы сверху и снизу слоем подложки. Эта конструкция иллюстрируется на фиг. 1В, на виде 18 с пространственным разделением компонентов проточной кюветы 10. Слой-прокладка 14 расположен между нижним слоем-подложкой 20 и верхним слоем-подложкой 22.

[0041] Чтобы сформировать герметизированную камеру 12, слой-прокладку 14 обычно прикрепляют к слоям-подложкам 20 и 22. Соединение происходит на соединительных участках слоя-подложки 20 или 22 и слоя-прокладки 14. Данные участки могут быть расположены на периферии проточной кюветы 10, обеспечивая герметизацию этой кюветы, т.е. ее защиту от наружной контаминации. В одном примере соединительные участки могут также быть локализованы между микрофлюидальными герметизированными камерами 12, что, среди других функций, предотвращает перекрестную контаминацию в проточной кювете 10. Однако должно быть понятно, что в зависимости от конкретной реализации, соединительные участки могут быть локализованы в любой желательной области.

[0042] В некоторых применениях проточная кювета 10 используется для проведения управляемых химических или биохимических реакций в автоматических реакционных устройствах, таких как ДНК-секвенсоры. Если это представляется желательным, через нижний слой-подложку 20 могут быть просверлены порты 24. Путем его подсоединения к портам 24 автоматическое реакционное устройство может управлять потоком реагента и продуктов в герметизированной камере (герметизированных камерах) 12. В некоторых приложениях автоматическое реакционное устройство может настраивать давление, температуру, состав газа и другие условия, внешние для проточной кюветы 10. Кроме того, в некоторых приложениях (не проиллюстрированных на фиг. 1А и 1В) порты 24 могут быть просверлены в верхнем слое-подложки 22 или в обоих слоях-подложках 20, 22. В некоторых приложениях возможен мониторинг реакций, протекающих в герметизированной камере (герметизированных камерах) 12 через верхний слой-подложку 22 и/или нижний слой-подложку 20 посредством построения изображения или измерений теплоты, испускания света и/или флуоресценции.

[0043] В некоторых приложениях герметизированная камера 12 может содержать отпечатки наноструктуры, прикрепленные к слоям-подложкам 20 и/или 22. Эти структуры могут быть изготовлены посредством нанопечатной литографии, фотолитографии, тиснения или других известных технологий. В некоторых конструкциях высота таких структур может быть не превышающей примерно 1 мкм при шаге (т.е. расстоянии между структурами) в интервале от около 400 нм до около 1 мкм. В некоторых приложениях на поверхностях подложек, сформированных наноструктурах и/или поверхностях прокладки герметизированной камеры (герметизированных камер) 12 могут присутствовать вещества (реагенты) для поверхностных химических реакций, как это будет описано далее.

[0044] Схематичное изображение на фиг. 2 иллюстрирует пример операции соединения, используемой при изготовлении проточных кювет 10. В этом примере нижний слой 32 содержит прокладку 14А, которая прикреплена к нижнему слою-подложке 20А и на которой в некоторых приложениях могут иметься наноструктуры, описанные выше. В данном варианте в нижнем слое 32 могут иметься порты 24. Свободный от остатков верхний слой-подложка 22А с отпечатками наноструктур, изготовленный одним из способов, описанных далее, прикреплен к нижнему слою 32 посредством операции 34 соединения для получения собранной проточной кюветы 10А. В некоторых реализациях на операции соединения используется ИК лазер. Способы, рассматриваемые в данном описании, допускают применение и других технологий для соединения прокладки 14А с подложкой 20А, таких как диффузионное соединение, анодное соединение, плазменное соединение, соединение посредством стеклоприпоя или другие известные специалистам технологии, удовлетворяющие строгим требованиям к качеству соединения.

[0045] Качество соединения может характеризоваться его прочностью, которая может быть оценена посредством непосредственного измерения адгезии. Усилие разрыва соединения, измеряемое многочисленными методами испытаний, известных специалистам в соответствующей области, такими как, например, испытание на разрыв (описанное далее), пропорционально прочности соединения. В испытании этого типа к прокладке или другому материалу, соединенному с подложкой, или к подложке, соединенной с другой подложкой, прикладывают тянущее усилие. Значение силы адгезии между стеклянными подложками и/или прокладками, измеренное методом, предусматривающим разрыв соединения, оказалось составляющим 1000-3200 гс (9,8-31 Н). Кроме того, поскольку качество соединения определяет герметичность микрофлюидальной камеры, давление, выдерживаемое камерой, соответствует другому способу количественного оценивания качества соединения в контексте изготовления микрофлюидальных устройств. Предлагаемые технологии позволяют изготовить камеру, которая выдерживает давление, составляющее по меньшей мере около 1 фунт/кв. дюйм (6,89 кПа), около 2 фунт/кв. дюйм, около 3 фунт/кв. дюйм, около 4 фунт/кв. дюйм, около 5 фунт/кв. дюйм, около 6 фунт/кв. дюйм, около 7 фунт/кв. дюйм, около 8 фунт/кв. дюйм, около 9 фунт/кв. дюйм, около 10 фунт/кв. дюйм, около 15 фунт/кв. дюйм, около 20 фунт/кв. дюйм, около 25 фунт/кв. дюйм, около 30 фунт/кв. дюйм, около 35 фунт/кв. дюйм, около 40 фунт/кв. дюйм, около 50 фунт/кв. дюйм или около 50 фунт/кв. дюйм, вплоть до по меньшей мере около 100 фунт/кв. дюйм для герметизированной проточной кюветы.

[0046] Как было упомянуто, прочность соединения собранной проточной кюветы 10А может быть ухудшена присутствием остатков материала, появившихся на предшествующей операции в процессе изготовления. Например, технологии нанопечати, применяемые для получения отпечатка на верхнем слое-подложке 22А или на нижнем слое-подложке 20А, могут приводить к остаткам материала в месте проведения операций по получению отпечатка. Из-за присутствия таких остатков соединения в проточных кюветах могут иметь пониженное усилие разрыва. Например, это усилие может снижаться по сравнению с правильно герметизированной проточной кюветой. Более конкретно, сила, требующаяся для разрыва соединения (например, соединения прокладка-подложка) в случае ухудшения герметизации может быть примерно на 80%, примерно на 50% или примерно на 25% меньше, чем сила, требующаяся для разрыва аналогичного соединения в герметизированной проточной кювете 10, 10А. Такие ослабленные соединения могут не сохраниться на дальнейших стадиях изготовления, что приведет к браку в производственном цикле.

[0047] Чтобы получить устройства с наноотпечатками, имеющие желательную прочность связи, при их изготовлении могут использоваться предлагаемые технологии. Фиг. 3 схематично иллюстрирует примеры обработки подложек для нанопечатной литографии и последующего соединения, используемые в некоторых способах по изобретению. Способ 40 обработки и удаления остатков начинается с получения подложки 41. По завершении операции 70А нанопечатной литографии формируется чип 42. В процессе этой операции подложка 41 (например, полупроводниковая пластина) может быть полностью покрыта смолой для получения отпечатка 44 с желательными наноструктурами 46А. По завершении данного процесса смолу 44, находящуюся на подложке 41, отверждают. В способе по изобретению для осуществления нанопечати может использоваться любая подходящая смола 44. В частности, может быть использована органическая смола, такая как акриловая смола, полиимидная смола, меламиновая смола, полиэстерная смола, поликарбонатная смола, фенольная смола, эпоксидная смола, полиацеталь, полиэфир, полиуретан, полиамид (найлон), фурановая смола или диаллилфталатная смола. В некоторых примерах используемая смола 44 может представлять собой неорганический силоксановый полимер со связью Si-О-Si между его компонентами (включающими силикон, кислород и водород), образованный с использованием, в качестве исходного материала, вещества на основе полимера силоксана, например плавленого кварца. Смола 44 может также быть органическим силоксановым полимером, в котором водород, связанный с кремнием, замещен органической, например, метильной или фенильной, группой. Примерами являются полиалкилсилокеан, полиалкилсилсесквиоксан, поли(гидрид)силсесквиоксан (silsesquioxane hydride polymer) или полиалкил(гидрид)силсесквиоксан (alkylsilsesquioxane hydride polymer). Неограничивающие примеры силоксановых полимеров включают полиэдрический олигомерный силсесквиоксан, полидиметилсилоксан, тетраэтилортосиликат, поли(органо)силоксан (силикон) и перфторполиэфир. Следует отметить, что смола 44 может быть допирована металлоксидом. Смола 44 может, например, представлять собой золь-гелевый материал, содержащий, например, оксиды титана, гафния, циркония, олова, цинка и германия и использующий подходящий растворитель. В зависимости от приложения, может быть применена любая смола из большого количества других смол. Кроме того, хотя в контексте определенных примеров изобретения рассматриваются смолы, должно быть понятно, что предлагаемые технологии могут быть использованы для удаления нежелательных остатков материалов других типов, например полимерных слоев, ускорителей адгезии, металлических, полупроводящих или изолирующих пленок и т.д.

[0048] Операция 72 удаления смолы, примененная к чипу 42 с покрытием из смолы, позволяет получить свободный от остатков нижний слой 48А. Операция 72 удаления смолы включает способ формирования поверхностей подложек, свободных от остатков. Примеры способов удаления смолы будут описаны далее. Свободный от остатков нижний слой 48А может быть сформирован с дорожками (lanes) 50А камеры и с наноструктурами 46А, окруженными участком (участками) 52А, свободным(и) от остатков материала, который (которые) в некоторых приложениях предназначен(ы) для осуществления соединения. На операции 74А соединения поверх свободного от остатков нижнего слоя 48А наносят еще один слой и реализуют технологию соединения применительно к соединительному участку 56. В результате получают чип 54 с содержащей отпечаток подложкой (например, со свободным от остатков нижним слоем 48А), прикрепленной ко второй подложке или к слою-прокладке, и с камерой 58 проточной кюветы.

[0049] В способе 60 (проиллюстрированном, с целью сравнения, в нижней части фиг. 3) получение свободного от остатков нижнего слоя 48В обеспечивается в результате использования модифицированной операции 70В нанопечатной литографии, так что операция по удалению смолы может быть опущена. В некоторых примерах, как это будет описано далее, модифицированная операция литографии может включать технологию нанопечати с малым количеством остатков. Эта модифицированная операция создает свободный от остатков нижний слой 48В, который может быть сформирован с дорожками 50В камеры и с наноструктурами 46В, окруженными участком (участками) 52В, свободным(и) от остатков материала, который (которые) в некоторых приложениях предназначен(ы) для осуществления соединения. На операции 74В соединения поверх свободного от остатков нижнего слоя 48В наносят еще один слой и реализуют технологию соединения применительно к соединительному участку 56. В результате получают чип 54 с содержащей отпечаток подложкой (например, со свободным от остатков нижним слоем 48В), прикрепленной ко второй подложке или к слою-прокладке, и с камерами 58 проточной кюветы.

[0050] В некоторых примерах способов 40 и 60 подложка 41 может быть нижней подложкой, а соединительный слой - слоем-прокладкой. В этих примерах чип 54 может быть нижним слоем 32 (проиллюстрированным на фиг. 2). В других примерах подложка 41 может быть верхним слоем-подложкой (например, слоем 22А на фиг. 2), а чип 54 может быть нижним слоем 32 (см. фиг. 2). В этих примерах изделие может быть герметизированной проточной кюветой 10А по фиг. 2. Операции способов 40 и 60 могут также применяться индивидуально при изготовлении других биохимических, оптических или электронных устройств, в которых может представляться желательным получение подложек с наноотпечатками на поверхностях, свободных от остатков, и/или соединение этих поверхностей с другими слоями. Кроме того, упомянутые выше и описанные далее способы формирования свободной от остатков поверхности подложки могут использоваться и в других приложениях, таких как изготовление микрофлюидальных камер или каналов, свободных от контаминантов, очистки перед нанесением адгезива, переработки вышедших из употребления камер, получения поверхностей с очень малым трением, получения оптически чистых поверхностей, удаления нежелательных диэлектрических материалов, или в любых других ситуациях, в которых желательно удаление с подложки отвержденной смолы.

[0051] Как было отмечено выше, свободные от остатков нижние слои 48А и 48В, полученные посредством способов 40 или 60, могут иметь свободный от остатков материала участок 52А, 52В соответственно и дорожки 50А, 50В камеры с наноструктурами 46А, 46В. Чтобы обеспечить адекватную прочность соединения, соединительный участок 56 может занимать по меньшей мере около 0,5%, по меньшей мере около 1% или по меньшей мере около 5% общей покрытой поверхности подложки 41. В некоторых приложениях соединительный участок 56 может составлять около 10%, около 20%, около 30%, около 40%, около 50%, около 60%, около 70%, около 80%, вплоть до около 90% общей площади подложки 41. Кроме того, при использовании некоторых предлагаемых технологий, до 99% площади соединительного участка 56 может быть, по существу, свободно от остатков. Соединительные участки 56, по существу, свободные от остатков, позволяют реализовать технологии соединения, определяемые в контексте изобретения как высококачественные. В одном примере соединительный участок 56 может иметь площадь, по меньшей мере около 50%, по меньшей мере около 75%, по меньшей мере около 90% или по меньшей мере около 95% которой свободно от остатков. При этом участок 52А, 52В, свободный от остатков материала, может быть частью более крупного соединительного участка 56, причем, с учетом паттернов удаления остатков в пределах соединительного участка 56, свободный от остатков материала участок 52А, 52В может быть или не быть непрерывным. Кроме того, качество соединения в зонах участка 56 между смежными дорожками 50А, 50В камеры может влиять на расстояние между камерами. Высококачественные технологии соединения, достигаемые использованием изобретения, позволяют уменьшить это расстояние примерно до 1 мм благодаря тому, что повышение удельной прочности соединения позволяет уменьшить площадь поверхности соединения, необходимую для получения высококачественного соединения.

[0052] С учетом вышеизложенного, далее будет рассмотрен проиллюстрированный фиг. 4 пример способа 80 отслаивания, используемый для удаления смолы с определенных участков поверхности подложки без оставления остатков. В результате непроиллюстрированной операции нанопечатной литографии получают подложку 82, прикрепленную к слою отвержденной смолы 84 с наноструктурами (например, с углублениями и/или выступами - см. фиг. 4). Как было описано выше, поверхность подложки 82 может быть полностью покрыта (методом центрифугирования или распыления или иным методом, обычно используемым в контексте нанопечатной литографии) отвержденной смолой 84 с наноотпечатком. В результате участки, на которых может оказаться желательным реализовать технологию соединения с подложкой 82, также будут покрыты отвержденной смолой 84. Чтобы удалить отвержденную смолу с этих участков, может быть применен процесс приваривания/отслаивания. В некоторых приложениях данный процесс фактически состоит из приваривания или присоединения иным способом подложки 82 к слою, нанесенному на участках, на которых желательно провести отслаивание или удаление смолы 84 с подложки 82, с последующим удалением приваренного слоя.

[0053] При проведении операции 96 сварки как части процесса приваривания/отслаивания поверх отвержденной смолы 84, которая находится на подложке 82, наносят слой 86. Слой 86 может быть слоем-прокладкой, герметизирующим слоем или другим слоем-подложкой. Затем целевые участки 90 облучают излучением ИК лазера 88, чтобы приварить, т.е. присоединить слой 86 к отвержденной смоле 84 на целевых участках 90. Целевыми являются участки слоя 86, находящиеся в непосредственном контакте с участками отвержденной смолы 84, находящимися в прямом контакте с участками подложки 82, которые желательно сделать свободными от остатков материала (т.е. с соединительными участками). В данном примере сварка представляет собой технологию соединения, включающую подвод энергии к соединительным участкам посредством ИК лазера.

[0054] На операции 98 отслаивания в составе процесса приваривания/отслаивания удаляют слой 86 вместе с прикрепленными к нему участками отвержденной смолы 84, оставляя структурированную часть 92 смолы прикрепленной к подложке 82 и образуя свободные от остатков участки 94. Другими словами, смолу 84, ранее прикрепленную к подложке 82 на целевых участках 90, отслаивают с помощью слоя 86, оставляя свободными от остатков материала участки 94 (или весь соединительный участок, включающий указанные участки 94). В некоторых примерах слой 86 может быть слоем полиимида или резины. Для этой цели можно использовать и другие слои.

[0055] В некоторых реализациях, чтобы дополнительно уменьшить количество смолы 84 на участках 94, освобождаемых от остатков материала, может применяться последовательный процесс приваривания/отслаивания. Сначала поверх структур 92 смолы и подложки 82 может быть нанесен новый слой 86, затем осуществлена операция 96 приваривания, а после нее - операция 98 отслаивания.

[0056] В некоторых других реализациях этого способа ИК лазер 88 может воздействовать непосредственно на смолу 84 без нанесения слоя 86. В процессе отслаивания применимы и другие технологии локального подведения энергии, такой как излучение лазеров, излучающих в ультрафиолетовом (УФ) диапазоне или в других областях спектра, или сфокусированное тепло.

[0057] Таким образом, в некоторых примерах способа отслаивания, чтобы удалить остатки смолы 84, энергию подводят непосредственно к смоле 84. Графики на фиг. 5 иллюстрируют эффект подведения энергии от лазера к смоле. Приведенные на этих графиках данные соответствуют сканированию поверхности смолы лазером со скоростью 250 мм/с. Было замечено, что излучение ИК лазера может приводить к формированию в смоле канавок (например, 102, 104, 108). График 100А показывает, что при мощности ИК лазера, равной 4,32 Вт, его излучение формирует канавку 102. В некоторых приложениях глубина этой канавки достаточна для достижения слоя-подложки, находящегося под смолой. Было также замечено, что увеличение мощности лазера может приводить к расширению канавки. Так, из графика 100В видно, что при повышении мощности лазера до 6,41 Вт канавка 104 стала шире. Чрезмерное повышение мощности лазера может вызвать сгорание смолы, что может приводить к образованию новых "бугристых" структур. Из графика 100С видно, что в результате дальнейшего повышения мощности лазера до 9,26 Вт в более широкой канавке 108 образовался бугорок 106. В некоторых приложениях он может оказаться нежелательным, поскольку препятствует удалению остатка. В некоторых других приложениях бугорок 106 может быть преднамеренно добавлен к мелким структурам с потенциально желательной текстурой, сформированным в канавке, образованной в слое смолы.

[0058] Эффективность отслаивания может также зависеть от плотности энергии. Если уровень подводимой энергии является низким, наблюдается слабое или нулевое отслаивание. При промежуточном уровне энергии появляется интерфейс отслаивания, что может способствовать формированию участков, свободных от остатков. В контексте изобретения интерфейс отслаивания имеет форму канавки, образованной там, где смола была удалена посредством лазерной энергии, или участка, с которого смола была удалена посредством подведенной энергии. В случае избыточной энергии происходит выжигание интерфейса, что может оказаться нежелательным. Выжженный интерфейс соответствует участку смолы, на котором, как результат воздействия подведенной энергии, в канавке образуется бугорок.

[0059] График на фиг. 6 иллюстрирует влияние плотности энергии, подводимой к смоле, и формируемые в результате интерфейсы. График 120 иллюстрирует результат облучения смолы лазерным излучением в зависимости от плотности 122 энергии и мощности 124 лазера. Следует отметить, что мощность 124 лазера и плотность 122 принимаемой энергии могут регулироваться, по существу, независимо. Такая регулировка может осуществляться, например, изменением скорости сканирования лазерным излучением или регулировкой апертуры лазера. Результат каждого воздействия посредством лазера классифицировался, частично в зависимости от удаления материала, получаемой текстуры и/или присутствия бугорка, либо как интерфейс 126 отслаивания, либо как выжженный интерфейс 128. Формирование интерфейсов отслаивания может происходить при настройке мощности в интервале 4,5-9,5 Вт при условии, что плотность энергии превышает 35 нДж/мкм2 и остается ниже 80 нДж/мкм2 (область 130). Если плотность энергии превышает 80 нДж/мкм2 (область 132), могут возникать выжженные интерфейсы 128, которые могут быть нежелательными в некоторых приложениях. Для удаления остатков посредством способа отслаивания с применением направленного облучения может использоваться область 134, соответствующая оптимальной плотности энергии. Следует отметить, что оптимальные значения могут варьировать в зависимости от конкретной конфигурации применяемого оборудования.

[0060] Диаграмма 140 на фиг. 7 иллюстрирует качество соединения на свободных от остатков участках поверхностей с отпечатками, полученных посредством предлагаемого способа отслаивания. Достигнутая прочность 142 соединения представлена как функция конкретного воздействия 144. Результаты такого воздействия представлены, как блоки 146A-146F данных. При низкой мощности лазера (4,32 Вт) среднее усилие 146А отслаивания соединения составило около 750 гс (7,35 Н). При мощности лазера 5,28 Вт среднее усилие 146В отслаивания соединения составило около 1250 гс (12,25 Н). Основываясь на этом эксперименте, было достигнуто максимальное усилие 146С отслаивания, равное 1750 гс (17,15 Н) для подложки, облученной излучением лазера с мощностью 6,41 Вт. Дальнейшее увеличение мощности лазера до 7,36 Вт уменьшило усилие 146D отслаивания примерно до 750 гс (7,35 Н). Этот тренд продолжился и далее: прочность 146Е соединения, полученная при облучении подложки излучением лазера мощностью 8,30 Вт, составила около 250 гс (2,45 Н), тогда как при облучении подложки излучением лазера мощностью 9,26 Вт среднее усилие 146F отслаивания было около 100 гс (0,98 Н). Контрольный блок 148 данных показал, что, когда способ отслаивания не применялся, соединение было очень низкого качества, с усилием отслаивания близким к 0. Контрольный блок 150 данных демонстрирует высокую прочность связи - около 2200 гс (21,56 Н), - достигнутую применением технологии соединения с подложкой без отпечатка, полностью свободной от остатков.

[0061] Как должно быть понятно специалисту в соответствующей области, характер подведения энергии может зависеть от конкретного используемого средства, а также от окружающих условий. Поэтому приведенные оптимальные значения мощности и плотности энергии могут отличаться для конкретного применяемого лазера, конкретного способа измерения прочности, конкретного применяемого способа сваривания, материала подложки или прокладки, материала смолы и/или способа, использованного для измерения полученных свойств поверхности. Следует отметить также, что представленное описание позволяет идентифицировать оптимальные значения для прикладываемой энергии посредством простых экспериментов.

[0062] На фиг. 8А и 8В представлен пример собранного устройства (например, проточной микрокюветы), изготовленного с применением технологии отслаивания. Показанная на фиг. 8А проточная микрокювета 160, полученная с применением данного способа, иллюстрирует его эффективность при изготовлении проточной кюветы. Кювета 160 показана с проточными камерами, заполненными и находящимися под давлением, и с соединительными участками, не имеющими никаких утечек. На фиг. 8В представлена полученная на сканирующем электронном микроскопе микрофотография 170 кромки свободного от остатков участка, полученного способом отслаивания. Изображение 170 показывает, что область ниже кромки, по существу, свободна от смолы и, следовательно, может быть использована для получения высококачественного соединения.

[0063] На фиг. 9 схематично иллюстрируется использование способа селективного реактивного ионного травления для получения поверхности, свободной от остатков после проведения нанопечатной литографии, в результате которой получают подложку 82 с наноструктурами, соединенную с отвержденной смолой 84. Как было описано выше, подложка 82 может быть полностью покрыта отвержденной смолой 84 с наноотпечатком. Посредством обычной фотолитографической операции 182 поверх наноструктур в отвержденной смоле 84 наносят защитный фоторезист 184 с заданным паттерном. В некоторых реализациях фоторезист не будет покрывать участки смолы 84 или подложки 82, где будет производиться операция соединения.

[0064] В некоторых реализациях операция 182 фотолитографии начинается с нанесения, например методом центрифугирования, покрытия из фоторезистивного материала поверх отвержденной смолы 84. В некоторых приложениях фоторезистивный материал может быть фоторезистом NR-9. Для получения адекватного покрытия фоторезист может быть растворен в соответствующем растворителе. Могут быть использованы и другие доступные фоторезисты, признанные подходящими для конкретного приложения. В некоторых реализациях готовый слой фоторезиста может составлять примерно 0,5-2,5 мкм. После нанесения покрытия на слой фоторезиста накладывается фотомаска. В случае позитивной фотолитографии фотомаска может быть прозрачной в областях, где должен находиться фоторезист, и непрозрачной в областях, из которых фоторезист желательно удалить. Напротив, в случае негативной фотолитографии фотомаска может быть непрозрачной в областях, где должен находиться фоторезист, и прозрачной в областях, из которых фоторезист желательно удалить. Как было отмечено, областями, в которых фоторезист желателен, могут быть области, в которых желательна защита смолы, а области, из которых желательно удалить фоторезист, могут быть областями, соответствующими участкам, желательно свободным от остатков материала.

[0065] После наложения и регулировки фотомаски может быть проведено задубливание (отверждение). Оно может состоять в помещении чипа на определенное время (не более чем на 10 мин) в горячую окружающую среду с температурой около 80°С. Затем поверхность фотомаски на чипе облучают интенсивным излучением. В некоторых приложениях это интенсивное излучение может быть УФ излучением, хотя, в зависимости от конкретного фоторезистивного материала и проявляющего агента, могут применяться и другие источники излучения. Следует отметить, что прозрачность и непрозрачность фотомаски относится к излучению, используемому в процессе фотолитографии. Области фотомаски непосредственно под ее прозрачными областями могут претерпевать химические изменения. В случае позитивной фотолитографии удаление фотомаски с последующей обработкой фоторезиста растворителем может удалить фоторезист с облученных областей. В случае негативной фотолитографии обработка растворителем удалит фоторезист с областей, не подвергнутых облучению. Должно быть понятно, что для получения защитного фоторезиста 184, покрывающего желательные области смолы 84 с отпечатком, может быть применен и иной фотолитографический процесс.

[0066] Вслед за фотолитографией может быть проведен процесс травления. В некоторых приложениях применяется плазма 186, способная осуществить реактивное ионное травление. В обычных вариантах реактивного ионного травления под подложку 82 может быть помещена заряженная пластина, а поверх защитного фоторезиста 184 - заземленная пластина. После этого сборку помещают в вакуумную камеру с очень низким давлением (<100 мм рт.ст. = 1,3 кПа) или в какую-то другую камеру, пригодную для формирования плазмы 186. В камере может находиться небольшое количество газа для реактивного травления. В некоторых приложениях таким газом может быть шестифтористая сера. В других приложениях могут применяться другие газы, пригодные для реактивного травления. После этого к заряженной пластине, находящейся под подложкой 82, может быть приложен электрический заряд. В некоторых примерах может использоваться высокочастотный знакопеременный заряд. Подача заряда может приводить к ионизации газа и к формированию плазмы 186. Этот заряд может также ускорять движение ионизированного газа и образовавшейся плазмы 186 в камере от заземленной пластины к защитному фоторезисту 184. Наличие поверхности защитного фоторезиста 184 и незащищенных областей смолы 84, открытых для ускоренных ионов плазмы, может вызывать коррозию поверхностей, приводящую к травлению.

[0067] В результате операции 188 реактивного ионного травления толщина слоя фоторезиста 190 уменьшается, но фоторезист продолжает защищать часть 92 смолы, на которой находятся желательные распечатанные структуры. Незащищенные участки 84 смолы вытравливаются, делая поверхности 94 подложки свободными от остатков. По завершении операции 192 механического удаления фоторезиста 190 чип оказывается готовым для технологии соединения. На завершающей операции может наноситься раствор для удаления резиста. Применимы и другие способы удаления, включая обработку другими растворителями или окисление фоторезиста 190. Следует проявлять осторожность, чтобы реагенты-растворители не повредили подложку 82 или желательную структуру 92 смолы.

[0068] Способ 180 селективного реактивного ионного травления может быть модифицирован так, чтобы включать другие способы травления. В некоторых примерах можно применить селективное кислотное травление. В этих приложениях за фотолитографической операцией 182 следует обработка чипа или платы кислотой, которая корродирует смолу 84. В других приложениях можно использовать влажное травление, использующее щелочной раствор, например гидроксида металла. Аналогично кислотному травлению, за фотолитографической операцией 182 может следовать обработка чипа щелочным раствором. Применимы и другие известные способы травления. При этом выбор материала смолы 84 может производиться с учетом выбранного способа травления.

[0069] Фоторезист 184 остается в неизменном положении до конца использования плазмы 186. Поэтому, чтобы выбрать соответствующую толщину фоторезиста 184 для заданной системы реактивного ионного травления, полезно знать разность скоростей травления защитного фоторезиста 184 и смолы 84. В некоторых приложениях толщина удаляемого слоя смолы составляет порядка 100 нм, а толщина фоторезиста 184 - порядка сотен микрометров. Следует отметить, что при использовании других способов травления в материал и/или размеры защитного фоторезиста 184 могут быть внесены соответствующие изменения. Необходимы также предосторожности, чтобы защитить от травления наноструктуры в смоле 84.

[0070] В некоторых приложениях может оказаться желательным провести конкретную поверхностную химическую обработку поверхности структуры 92 смолы. Эта поверхностная обработка может быть применена для создания гидрофильной, гидрофобной или липофильной поверхности. В некоторых приложениях на поверхность может быть нанесен гидрогель. Поверхностная обработка может использоваться для обеспечения биосовместимости изготовленной камеры с конкретными организмами. Кроме того, в приложениях, использующих клеточные линии многоклеточных организмов, наличие поверхностных химических реагентов может служить для формирования подходящих молекулярных сигналов, относящихся к дифференциации, росту, развитию или другому желательному фенотипическому поведению клеток. В некоторых приложениях нанесение поверхностных химических реагентов может включать прикрепление олигонуклеотидов к смоле с целью детектирования, квантификации или секвенирования. Этими олигонуклеотидами могут быть ДНК-затравки для комплементации, короткие последовательности РНК для гибридизации, короткие последовательности двухцепочечной ДНК, последовательности ДНК для фиксации биомолекулярных оригами или веществ для формирования опоры для других биомолекул и т.д. В некоторых приложениях поверхностная химическая обработка может прикреплять к смоле антитела, нанотела или другие протеины и/или полипептиды, что может облегчить детектирование других биомолекул. Эти протеины могут способствовать детектированию биомолекул за счет химического сродства, гибридизации или других взаимодействий, например в технологии передачи энергии посредством флуоресцентного резонанса.

[0071] С учетом способа 180 селективного реактивного ионного травления по фиг. 9, на фиг. 10 представлена блок-схема 200 примера способа нанесения желательных химических поверхностных реагентов. После нанесения фоторезиста 184 (операция 202) и обработки травлением (операция 204) смола 84 может быть подвергнута обработке для нанесения поверхностных химических веществ (операция 206). В данном варианте операция 206 выполняется после операции 204 травления. В этом способе операция 206 может распространиться также на нежелательные участки чипа, такие как участки, свободные от остатков. В некоторых приложениях это может ухудшить качество соединения. В других приложениях это может привести к контаминации камер в приложениях, реализуемых на более позднем этапе. В связи с этим может быть проведена операция полировки, которая устранит химические вещества, нанесенные на нежелательные участки.

[0072] Присутствие защитного фоторезиста 184 может позволить более раннее проведение обработки, создающей слой поверхностных химических веществ. Пример соответствующего способа 210 приведен в правой части блок-схемы по фиг. 10. В некоторых примерах операция 206 для получения поверхностных химических веществ производится до нанесения фоторезиста 202 и после операции 204 травления. Как показано на фиг. 9, защитный фоторезист 184 защищает область смолы 84. Было обнаружено, что эта защита распространяется на различные типы химической обработки поверхности смолы 84. При осуществлении способа 210 выбор фоторезистивного материала, фотолитографического излучения и способа удаления резиста способен предотвращать повреждение поверхности нанесенных веществ. Ранее нанесение 206 поверхностных химических веществ, как в способе 210, делает возможным получать, без полировки, участки, свободные не только от остатков материала, но и от поверхностных химических веществ. Как следствие, способ 210 может быть использован для высокопроизводительного изготовления, без дополнительной операции полирования, свободных от остатков поверхностей подложек с наноотпечатком.

[0073] На фиг. 11 представлены микроснимки, полученные на сканирующем электронном микроскопе и соответствующие областям подложки с наноотпечатком, обработанной посредством селективного реактивного ионного травления. Микроснимок 214 иллюстрирует удаление смолы в протравленной области 215, которая, по существу, свободна от отвержденной смолы. Этот микроснимок показывает также сохранность полимерной структуры отвержденной смолы в защищенной области 216. Участок 218, показанный на фиг. 10 в увеличенном масштабе, подтверждает, что после проведения реактивного ионного травления в протравленной области имеется очень мало остатков материала.

[0074] Было обнаружено, что качество соединения может являться функцией продолжительности реактивного ионного травления, т.е. чем длительнее воздействие плазменного травления 186 (фиг. 9), тем больше остатков материала может быть удалено с целевой поверхности подложки, что приведет к более прочному соединению. На фиг. 12 представлена последовательность 220 из изображений, иллюстрирующих результаты испытаний на разрыв с целью измерить прочность связи между полиимидным слоем-прокладкой и стеклянной подложкой с наноотпечатком. В этом испытании слой-прокладку прикрепляют к испытуемой поверхности подложки и прикладывают к ней тянущее усилие. В кратком изложении испытание проводится следующим образом. Слой-прокладку, прикрепленный к стеклянной подложке, помещают на опорную площадку цифрового динамометра, такого как цифровой динамометр MARK-10 Series 5 фирмы MARK-10 Corp. (США), а свободный конец материала прокладки вставляют в захват и проводят испытание на растяжение согласно инструкциям изготовителя.

[0075] Если соединение слабое, слой-прокладка может быть удален при очень малой силе сопротивления (малой прочности отслаивания). Более прочное соединение приводит к отрыву прокладки. По измеренной площади отрыва может быть измерена прочность соединения. Изображение 222А иллюстрирует результат испытаний на разрыв для поверхности подложки после реактивного ионного травления в течение 6 минут. Увеличение длительности травления до 8 минут уменьшает площадь удаленного полиимида (222В). Дальнейшее увеличение длительности травления до 10 минут дополнительно уменьшает зону отрыва (222С). Контрольный образец 224 иллюстрирует, для сравнения, начальную форму смолы до испытания на разрыв (контроль без разрыва, БР). Контрольный образец 226 иллюстрирует результат испытаний на разрыв для подложки без отпечатка (контроль БО). Следует отметить, что подложка без наноотпечатка обеспечивает очень прочное соединение, что приводит к очень малой зоне отрыва. Контрольный образец 228 показывает, что в отсутствие травления качество соединения значительно ослабляется, приводя к разрыву полиимида по всей поверхности. Такое ухудшение качества соединения ассоциировано с низкой прочностью соединения в известных технологиях, в которых остатки удаляются в недостаточной степени.

[0076] Изображения на фиг. 13А и 13В иллюстрируют результаты способа реактивного ионного травления. На фиг. 13А представлено изображение проточной чип-кюветы 230, изготовленной с применением способа реактивного ионного травления и иллюстрирующей эффективность предложенного способа изготовления проточной кюветы. Проточная кювета на фиг. 13А показана с заполненными камерами и с соединительными участками, не допускающими никаких утечек.

[0077] На фиг. 13В представлен сделанный на сканирующем микроскопе микроснимок 240 кромки, полученной с применением способа реактивного ионного травления. Видно, что кромка между участком с наноотпечатком и участком, свободным от смолы, имеет высокое качество. Высокое качество кромки способствует повышенному полезному выходу, поскольку уменьшает количество подложек с наноотпечатками, бракуемых вследствие повреждения структур. Кроме того, микроснимок 240 показывает также, по существу, свободный от смолы участок ниже кромки, позволяющий реализовать высококачественную технологию соединения.

[0078] Как было отмечено выше, предложенные технологии используют нанопечатную литографию, чтобы получить смолу, прикрепленную к подложке. В нанопечатной литографии используется шаблон наномасштаба, содержащий матрицу для получения желательных наноструктур, описанных выше. Для этого на поверхность подложки может быть нанесен тонкий слой жидкой смолы, пригодной для получения наноотпечатка, такой как полиимидная смола. Наложение соответствующего шаблона на слой смолы приводит к физическому смещению смолы и к формированию в ней наноотпечатка. Последующее отверждение смолы УФ излучением, цикл нагрева-охлаждения или другие подходящие операции позволяют отвердить смолу в форме, приданной ей шаблоном. После удаления шаблона подложка может сохранить наноотпечаток. В некоторых приложениях нанопечатной литографии описанный способ может быть заменен другими способами тиснения.

[0079] Возвращаясь к способу 60 по фиг. 3, свободная от остатков поверхность в определенных примерах, за счет модификации шаблона, может быть получена без операции удаления смолы. Блок-схема примера такого способа 250, позволяющего, за счет вытеснения, получить мало остатков, представлена на фиг. 14. Этот способ использует модифицированный шаблон 252 наномасштаба, который, в дополнение к формированию желательных наноструктур, может быть сконструирован так, что полностью вытесняет смолу из областей подложки 82, образуя, по завершении нанопечатной литографии, области, по существу, с малыми остатками.

[0080] В некоторых приложениях высота шаблона 252 наномасштаба на соединительном участке может быть увеличена за пределы высот наноструктурных элементов. Эта дополнительная высота позволяет в некоторых приложениях обеспечить прямой контакт между шаблоном 252 наномасштаба и подложкой 82 на операции 256 переноса паттерна.

[0081] В некоторых приложениях структура шаблона 252 наномасштаба на соединительном участке может быть сконструирована для получения структуры увеличенной высоты, чтобы обеспечить вытеснение некоторой части материала смолы шаблоном. Любая нежелательная чрезмерная высота может быть уменьшена путем травления на дополнительной операции путем соответствующего выбора материалов травления и/или времени, чтобы получить каналы со стенками желательной высоты.

[0082] В некоторых приложениях к соединительному участку шаблона 252 наномасштаба могут быть добавлены специальные поверхностные паттерны, такие как каналы или камеры, облегчающие вытеснение текучей смолы 254А. Например, в шаблоне 252 может быть сформирован канал, чтобы сделать возможным выход смолы 254А из зоны соединительного участка (области) 258 в процессе операции 256 переноса паттерна. В одном примере канал может иметь выходной порт, расположенный вне свободных от остатков участков 94. В этом примере канал может быть ориентирован, по существу, параллельно поверхности подложки 82. Шаблон 252 наномасштаба прижимают к подложке 82 до тех пор, пока он не будет касаться подложки в областях 258, вытесняя при этом слой смолы 254А. В результате неотвержденная смола 254В принимает форму наноструктур, прикрепленных к подложке 82, и может быть полностью удалена из желательных участков 258 путем физического вытеснения. Как было описано выше, операция 260 отверждения может перевести смолу 254В в твердое состояние с получением нужных наноструктур в общей структуре 92 смолы.

[0083] По завершении операции 260 отверждения удаление шаблона 252 наномасштаба может оставить структуру 92 смолы прикрепленной к подложке 82, т.е. обеспечить формирование желательных наноструктур. Кроме того, участки, где шаблон 252 касался подложки 82, останутся после удаления шаблона 252, по существу, участками 94, свободными от остатков. Поскольку смола 254А, 254В была удалена с участков 258 до операции отверждения (так что она не могла после отверждения оказаться прикрепленной к подложке 82 на целевых участках 94), операция удаления остатков может быть опущена. Дополнительно или альтернативно, может быть включена операция промывки.

[0084] Как было описано выше, шаблон 252 наномасштаба может быть использован несколько раз. Однако в некоторых реализациях остаточная смола в слое 254А смолы может в процессе отверждения прикрепиться к шаблону 252. Остаточная смола на шаблоне может быть причиной дефектов в наноструктурах, присутствующих в некоторых сформированных подложках с наноотпечатками. Кроме того, присутствие остаточной смолы может закрывать участи паттерна в шаблоне и приводить к снижению качества будущих подложек с наноотпечатками, полученных с применением этого шаблона, и препятствовать повторному применению шаблона. Чтобы облегчить повторное применение шаблона 252 наномасштаба, он может быть подвергнут поверхностной обработке конкретными реагентами. Это может уменьшить адгезию между шаблоном и отвержденной смолой, не препятствуя вытеснению смолы перед отверждением. При этом конкретный вариант обработки может изменяться в зависимости от материала шаблона 252 наномасштаба. Данный шаблон 252 может быть изготовлен из материала, прозрачного в УФ области, такого как плавленый кварц или эластомер, например ПДМС. Для изготовления шаблона 252 применимы и другие подходящие материалы. Следует также отметить, что, если операция 260 отверждения использует УФ излучение, шаблон 252 изготавливается из материала, прозрачного в УФ диапазоне.

[0085] Изображение 280 на фиг. 15 иллюстрирует наноотпечатки, сформированные способом, основанным на вытеснении. Более светлые области - это участки, свободные от остатков материала, т.е. пригодные для соединения или для других приложений. Темные квадраты - это отпечатки, сформированные шаблоном 252. Более темные квадраты соответствуют более высоким структурам, а более светлые - более низким наноструктурам.

[0086] Выше было описано несколько примеров предложенного способа. Один пример (аналогичный проиллюстрированному на фиг. 4), чтобы получить поверхность подложки с наноотпечатком, свободную от остатков материала, предусматривает: покрывание слоя-подложки (например, слоя 82) слоем смолы 84 для получения отпечатка; наложение шаблона наномасштаба, чтобы создать в смоле наноструктуры, образующие отпечаток; отверждение смолы для получения отпечатка с шаблоном в неизменном положении, чтобы получить отвержденную смолу для сохранения отпечатка; удаление шаблона; нанесение первого герметизирующего слоя (например, слоя 86) на верхнюю поверхность отвержденной смолы; сваривание участка отвержденной смолы с находящимся с ним в контакте соединительным участком слоя подложки, и удаление первого герметизирующего слоя, приваренного к участку отвержденной смолы, находящемуся в контакте с соединительным участком слоя подложки.

[0087] В этом примере данного способа удаление первого герметизирующего слоя приводит к образованию на поверхности слоя подложки одного или более участков, свободных от остатков материала (например, участков 94). В одном примере эти один или более участков, свободных от остатков материала, расположены по всему периметру слоя подложки. В другом примере эти один или более участков, свободных от остатков материала, по существу, окружают наноструктуры, сформированные шаблоном наномасштаба. В одном примере этого способа смола для получения отпечатка находится в жидком состоянии, а отверждение смолы для получения отпечатка включает ее облучение посредством источника УФ излучения.

[0088] В другом примере отверждение смолы для получения отпечатка включает следующие операции: повышают температуру смолы и понижают ее температуру для получения отпечатка по истечении периода отверждения.

[0089] Согласно одному примеру нанесение на слой подложки смолы для получения отпечатка осуществляют методом центрифугирования.

[0090] В другом примере этого способа первый герметизирующий слой образован прокладкой.

[0091] Кроме того, в этом примере способа сваривание участка предусматривает подачу энергии только к участку (отвержденному участку с наноотпечатком), находящемуся в контакте с соединительным участком, а не к другим участкам отвержденной смолы с наноотпечатком.

[0092] Этот пример способа может также включать нанесение второго герметизирующего слоя на верхнюю поверхность отвержденной смолы после удаления первого герметизирующего слоя. Данный пример может также включать сваривание второго герметизированного слоя с участком слоя подложки, свободным от остатков материала. Данный пример может также включать удаление второго герметизирующего слоя.

[0093] Другой пример способа (аналогичный способу по фиг. 9) для получения поверхности подложки с заданным отпечатком включает формирование наноструктур в слое смолы (например, в слое 84); нанесение первого слоя фоторезиста на верхнюю поверхность слоя смолы; наложение фотолитографической маски на верхнюю поверхность первого слоя фоторезиста; облучение первого слоя фоторезиста излучением источника излучения через фотолитографическую маску; удаление фотолитографической маски; обработку первого слоя фоторезиста с получением защитного фоторезиста (например, фоторезиста 184); травление фоторезиста и участков слоя смолы без наноструктур с использованием технологии травления и удаление защитного фоторезиста.

[0094] В этом пример способа формирование наноструктуры в слое смолы включает следующие операции: покрывают слой подложки слоем смолы; накладывают шаблон наномасштаба, чтобы создать в указанной смоле отпечаток в виде наноструктур; отверждают указанную смолу без изменения положения указанного шаблона для получения отвержденной смолы с отпечатком и удаляют указанный шаблон.

[0095] В одном примере этого способа фотолитографическую маску, материал фоторезиста в слое фоторезиста и метод проявления скрытого фотолитографического изображения выбирают такими, чтобы обеспечить позитивный фотолитографический процесс. В другом примере этого способа фотолитографическую маску, материал фоторезиста в слое фоторезиста и метод проявления скрытого фотолитографического изображения выбирают такими, чтобы обеспечить негативный фотолитографический процесс.

[0096] Еще в одном примере этого способа слой фоторезиста содержит фоторезистивный материал NR-9, а источник излучения является источником УФ излучения.

[0097] В следующем примере данного способа в качестве технологии травления используют сухое травление. В другом примере используют реактивное ионное травление, а в следующем примере - влажное травления. Влажное травление может быть кислотным травлением. Альтернативно, оно может быть щелочным травлением.

[0098] Один пример данного способа дополнительно включает поверхностную химическую обработку слоя смолы, которую проводят до нанесения первого слоя фоторезиста. В другом примере поверхностную химическую обработку слоя смолы проводят после удаления защитного фоторезиста.

[0099] В следующем примере этого способа защитный фоторезист удаляют с использованием способа механического удаления.

[00100] Согласно еще одному примеру способа (аналогичному способу по фиг. 14) формирование поверхности подложки с заданным отпечатком включает следующие операции: покрывают слой-подложку (например, слой 82) слоем смолы (например, слоем 254А); накладывают на слой смолы шаблон наномасштаба (например, шаблон 252), содержащий наноструктуры, чтобы создать в указанной смоле отпечаток в виде наноструктур (причем свободный от остатков шаблон создает в слое-подложке участки, свободные от остатков материала); отверждают смолу без изменения положения указанного шаблона с получением отвержденной смолы и удаляют указанный шаблон.

[00101] В одном примере этого способа свободный от остатков шаблон наномасштаба снабжен каналами, чтобы облегчить вытеснение смолы из слоя смолы при получении отпечатка. В другом примере этого способа указанный шаблон обрабатывают таким образом, что он после своего удаления не содержит остатков материала.

[00102] В следующем примере данного способа смола для получения отпечатка является полиимидной смолой, шаблон наномасштаба содержит материал, прозрачный в УФ диапазоне, а отверждение смолы для получения отпечатка включает ее облучение УФ излучением.

[00103] Еще в одном примере того же способа свободный от остатков шаблон наномасштаба имеет одну или более контактных поверхностей, сконфигурированных для формирования непрерывного участка контакта со слоем-подложкой.

[00104] В некоторых примерах данный способ дополнительно включает травление наноструктур до желательной высоты.

[00105] Любой из примеров предложенного способа может быть использован для формирования проточной кюветы (в частности кюветы 10, 10А). В одном примере проточная кювета содержит первый слой-подложку (например, слой 41 или 20), содержащий по меньшей мере один отпечаток наноструктуры (например, отпечаток 46А) и первый участок (52А), свободный от остатков материала; второй слой-подложку (например, слой 22); слой-прокладку (например, слой 14), связанный с первым слоем-подложкой на указанном первом участке, свободном от остатков материала, посредством первого соединения и связанный со вторым слоем-подложкой посредством второго соединения, и по меньшей мере одну герметизированную камеру (например, камеру 12), причем единственная или каждая герметизированная камера образована пространством между первым слоем-подложкой, вторым слоем-подложкой, углублением в прокладке или любой комбинацией указанных пространств. При этом по меньшей мере одна герметизированная камера выдерживает давление по меньшей мере около 6,9 кПа.

[00106] В примере проточной кюветы первый слой-подложка представляет собой слой стекла.

[00107] В этом же примере слой-прокладка представляет собой слой способной к прикреплению термопластичной полиимидной пленки.

[00108] В другом примере проточной кюветы второй слой-подложка содержит отпечаток наноструктуры и второй участок, свободный от остатков материала. При этом слой-прокладка прикреплен ко второму слою подложки на втором участке, свободном от остатков материала.

[00109] В этом же примере проточной кюветы по меньшей мере один отпечаток наноструктуры содержит полиимидную смолу.

[00110] В другом примере проточной кюветы по меньшей мере на поверхность одного отпечатка наноструктуры нанесены химические реагенты. Еще в одном примере химические реагенты нанесены на поверхность первого слоя-подложки.

[00111] В другом примере проточной кюветы по меньшей мере 99% поверхности свободного от остатков материала первого участка первого слоя-подложки свободны от остатков материала.

[00112] Еще в одном примере проточной кюветы адгезионная прочность первого соединения составляет не менее 9,8 Н.

[00113] В примере проточной кюветы первый участок, свободный от остатков материала, сформирован с использованием технологии отслаивания. В другом примере данный участок сформирован с использованием селективного травления. Еще в одном примере первый участок, свободный от остатков материала, изготовлен с использованием технологии нанопечатной литографии, обеспечивающей малые остатки.

[00114] Упоминаемые в описании выражения типа "один пример", "другой пример" и т.д. означают, что конкретный элемент (например, признак, структура и/или характеристика), описанный в данном примере, может присутствовать или не присутствовать в других примерах. Кроме того, должно быть понятно, что, если прямо не оговорено обратное, элементы, описанные в любом примере, могут быть скомбинированы любым подходящим образом для получения других примеров.

[00115] Должно быть понятно, что любой приведенный интервал включает сам интервал и любые значения или подинтервалы в пределах указанного интервала. Например, интервал, сформулированный, как "от около 400 нм до около 1 мкм", должен интерпретироваться как включающий не только явно указанные пределы от около 400 нм до около 1 мкм, но также и индивидуальные значения, такие как "около 580 нм", "около 725 нм", "около 885,5 нм" и т.д., а также подинтервалы, например, "от около 550 нм до около 950 нм, от около 475 нм до около 800 нм" и т.д. При этом подразумевается, что слова "около" и/или "по существу", используемые при указании значений, охватывают небольшие вариации (до +/-10%) указанного значения.

[00116] Хотя выше были проиллюстрированы и описаны только определенные признаки представленных примеров, специалистам будут ясна возможность многочисленных модификаций и изменений. Должно быть также понятно, что определенные элементы представленных примеров можно комбинировать или заменять друг другом. Следует также учитывать, что комбинации рассмотренных концептов (при условии, что они не являются взаимно несовместимыми) также должны рассматриваться как часть изобретательского замысла, раскрытого в данном описании. В частности, все комбинации признаков, охарактеризованных в заключительной части данного описания, должны восприниматься как части одного изобретательского замысла. Как следствие, должно быть понятно, что прилагаемая формула охватывает все такие модификации и изменения как не выходящие за пределы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСКА ДЛЯ БЛИЖНЕПОЛЬНОЙ ЛИТОГРАФИИ И ЕЕ ИЗГОТОВЛЕНИЕ | 2011 |

|

RU2544280C2 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОТОЧЕК НА ПОВЕРХНОСТИ КРИСТАЛЛА | 2013 |

|

RU2539757C1 |

| Способ изготовления медно-хромовых фотошаблонов | 1977 |

|

SU634225A1 |

| СПОСОБ И ЭЛЕКТРОД ДЛЯ ОПРЕДЕЛЕНИЯ И РЕПЛИКАЦИИ ШАБЛОНОВ В ПРОВОДЯЩИХ МАТЕРИАЛАХ | 2002 |

|

RU2296820C2 |

| ТОНКОПЛЕНОЧНЫЙ ЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2049365C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГУЛЯРНЫХ СИСТЕМ НАНОРАЗМЕРНЫХ НИТЕВИДНЫХ КРИСТАЛЛОВ КРЕМНИЯ | 2007 |

|

RU2336224C1 |

| РЕЛЬЕФНЫЕ МИКРОСТРУКТУРЫ ПОВЕРХНОСТИ С ОПТИЧЕСКИМИ ЭФФЕКТАМИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2428724C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОННОГО УСТРОЙСТВА | 2009 |

|

RU2515340C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОСЛОЙНОЙ ИЛИ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 1990 |

|

RU2078405C1 |

| Способ изготовления свободной маски для проекционных электронно-и ионно-лучевых систем | 1982 |

|

SU1352445A1 |

Подложки с наноотпечатком часто используются при изготовлении миниатюризованных устройств для применения в электрических, оптических и биохимических приложениях. Технологии формирования таких отпечатков, например нанопечатная литография, могут оставлять на поверхности подложек остатки материала, что оказывает влияние на технологию соединения и снижает качество готовых устройств. Предлагается подложка с наноотпечатком и с участком, свободным от остатков материала, или с участками, имеющими уменьшенные количества остатков для улучшения качества соединения. Предлагаются также способы изготовления подложек с наноотпечатками и без остатков материала после завершения процесса формирования отпечатка. Данные способы включают способы физического удаления, способы селективного травления и способы с приложением энергии. Технический результат заключается в получении на поверхности подложки участков, свободных от остатков материала, что может быть использовано для получения соединений с более высокой прочностью. 3 н. и 16 з.п. ф-лы, 15 ил.

1. Способ формирования поверхности подложки с заданным отпечатком, свободной от остатков материала, включающий следующие операции:

покрывают слой (82) подложки слоем смолы;

накладывают шаблон наномасштаба, чтобы создать в указанной смоле отпечаток в виде наноструктур;

отверждают указанную смолу без изменения положения указанного шаблона для получения отвержденной смолы (84);

удаляют указанный шаблон;

наносят первый герметизирующий слой (86) на верхнюю поверхность отвержденной смолы;

приваривают первый герметизирующий слой (86) к участку отвержденной смолы на целевом участке (90), причем этот целевой участок (90) представляет собой участок первого герметизирующего слоя (86), находящийся в непосредственном контакте с соединительным участком слоя (82) подложки;