ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Важность прозрачной упаковки для пищевых продуктов постоянно возрастает во всех продовольственных секторах, поскольку она обеспечивает непосредственный просмотр пищевого продукта потребителем при покупке. Оптические свойства используются, в частности, производителями пищевых продуктов для улучшения продажи их продуктов. Упаковку все чаще получают не только из полиолефиновых материалов (РЕ, РР, PS), но также из прозрачного полиэтилентерефталата (PET) или из других сложных полиэфиров, например, полибутилентерефталата (РВТ), полимолочных кислот (PLA) или политриметилентерефталата (РРТ). Для надежного склеивания данной упаковки также необходимы прозрачные связующие, которые не ухудшают необходимый внешний вид пищевых продуктов. Пленку на основе сложного полиэфира в данном случае можно склеивать в качестве примера с полистирольными контейнерами, контейнерами из PVC и контейнерами из сложного полиэфира. Связующие в данном случае проявляют не только надлежащие значения прочности клеевого шва, но, в частности, хорошую прозрачность, а также отличные характеристики применения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Крышки, применяемые для герметизации пластиковых контейнеров, наряду с традиционными алюминиевыми крышками при производстве пищевых продуктов, в частности, в случае молочных продуктов, примерами которых являются емкости для йогурта, в основном представляют собой крышки, изготовленные из сложного полиэфира, в частности, из полимолочной кислоты (PLA) или из аморфного полиэтилентерефталата (РЕТ36-пленка). С целью обеспечения герметизации и в то же время для обеспечения препятствия для распространения ароматических веществ между пищевым продуктом и материалом пленки данные крышки применяют после покрытия склеиваемым лаком.

Требование, которое уже существует достаточно долгое время на данном рынке, представляет собой склеивание прозрачных РЕТ-пленок. Материалы для крышек этого типа дают возможность получения упаковок для пищевых продуктов с новым внешним видом. Тем не менее, если применяют термосклеиваемые лаки из предыдущего уровня техники, все еще невозможно обеспечить данный тип упаковки и в то же время обеспечить достаточно хорошие значения прочности клеевого шва, поскольку термосклеиваемые покрытия, которые были описаны, имеют недостаточную прозрачность для данных способов применения.

Склеивания РЕТ-пленок обычно достигают с помощью поливинилацетата или полиэтилен/поливинилацетата, или с помощью лаков на основе сложных полиэфиров. Несмотря на то, что данные системы являются прозрачными, они не характеризуются превосходными значениями прочности клеевого шва при термосклеивании, иногда требуя смешивания с усилителями адгезии, такими как сополимеры PVC, с целью обеспечения адгезии на пленке, и они не могут обеспечить склеивания с различными материалами емкостей.

В DE 3531036 описаны полимерные пленки, которые могут быть получены путем совместной экструзии и которые состоят из склеиваемого слоя, изготовленного из ударопрочного полистирола, блок-сополимера и смазывающего средства. И в этом случае, такую систему нельзя получить таким образом, чтобы она была прозрачной, несмотря на то, что сама РЕТ-пленка характеризуется очень высокой прозрачностью. Кроме того, известно, что из-за более низкой прочности клеевого шва совместно экструдированные пленки менее предпочтительны в связи с достигаемыми значениями прочности клеевого шва, чем покрытые системы, в которых лак может подвергаться необходимому микрофазному разделению при высыхании.

Целью ЕР 0406681 было улучшение пленок на основе полистирола, которые могут быть получены посредством способа совместной экструзии по DE 3531036 inter alia с целью повышения полноты обработки и надежности обработки. В соответствии с ЕР 0406681 данные требования были удовлетворены посредством склеиваемой полимерной пленки, полученной посредством способа совместной экструзии или посредством наслаивания, изготовленной из двух слоев А и С и необязательно слоя В, а также необязательно в каждом случае слоя усилителя адгезии D. Тем не менее, данные системы сложны в получении и также не являются прозрачными.

В свою очередь в ЕР 1891174 и ЕР 1989258 описаны термосклеиваемые дисперсии, состоящие по меньшей мере из одного полиолефина, одного полиметакрилата, одного сложного полиэфира и одного привитого сополимера полиолефина с полиметакрилатом. Дисперсия согласно ЕР 1891258 в данном случае дополнительно содержит привитой сополимер сложного полиэфира с полиметакрилатом. Однако при этом доля полиолефина в каждом случае составляет по меньшей мере 10% по весу в пересчете на содержание твердых веществ в дисперсиях. Не смотря на то, что таким образом также можно склеивать не только разновидности алюминиевой фольги, но также РЕТ-пленки с полипропиленом (РР) в качестве материала емкости, покрытия практически не характеризуются прозрачностью, и их получают посредством способа, который является сложным и, следовательно, дорогостоящим. Это препятствует их распространенному применению.

В свою очередь, в ЕР 2495282 описана термосклеиваемая дисперсия для укупорки РЕТ-пленок с емкостями из полистирола. Данная дисперсия содержит лишь сложный полиэфир, поли(мет)акрилаты и привитые сополимеры сложного полиэфира с полиметакрилатом. Тем не менее, было обнаружено, что данные дисперсии характеризуются лишь относительно короткой продолжительностью хранения.

Относительно термосклеиваемых слоев на основе системы с применением лаков в целом можно сказать, что ни одно из связующих, коммерчески доступных до настоящего времени, не удовлетворяет требованиям, касающимся оптических свойств, при этом в то же время обеспечивая необходимые свойства склеивания, в частности, значения прочности клеевого шва при термосклеивании, общую герметизируемость и легкость открывания. Кроме того, не существует прозрачного не содержащего PVC связующего, которое приклеивается непосредственно к пленке на основе сложного полиэфира.

В целом, также возможно и предпочтительно применять технологию экструзии для получения термосклеиваемых покрытий. Таким образом, в целом возможно достигнуть высокого уровня успеха относительно прозрачности термосклеиваемого слоя и надежной укупорки. Примеры материалов, применяемых для данной цели, включают полиолефины, например, РЕ или РР, модифицированные полиолефины, например, ЕМА, ЕМАА или ЕАА, и сополимеры этилена и винилацетата. Недостатками данной методики являются сложная структура пленок и связанное с этим сложное управление процессом производства с одной стороны и, с другой стороны, неравномерное открытие упаковки, герметизированной таким образом, что в свою очередь приводит к неудовлетворению покупателя. Различные склеиваемые слои, кроме того, не приклеиваются непосредственно на применяемые пленки.

В отличие от этого, система с применением лаков имеет преимущество более гибкого применения с меньшими размерами зазоров, и, следовательно, ее все еще широко применяют, в частности, в Европе. Система с применением лаков данного типа зачастую обеспечивает неудовлетворительную прозрачность, и, кроме того, подходит только для разновидностей алюминиевой фольги и РЕТ-пленок.

Цель

Целью настоящего изобретения было обеспечение посредством разработки и составления подходящих полимеров не содержащих PVC термосклеиваемых лаков, подходящих для склеивания РЕТ-пленок и покрытых PET пленок с различными материалами емкостей, в частности, с полистиролом, сложным полиэфиром или PVC, с прозрачным внешним видом.

Сложные полиэфиры материала пленки в данном случае представляют собой, в частности, композитные бумажно-полиэтилентерефталатные материалы, покрытые с одной стороны алюминием РЕТ-пленки (AluPET), полимолочную кислоту (PLA), а также пленки, изготовленные из аморфного полиэтилентерефталата (например, РЕТ36).

Конкретная цель настоящего изобретения состояла в том, чтобы покрытие из термосклеиваемого лака на материале емкости, по сравнению с предыдущим уровнем техники, имело значительно лучшую прозрачность при высоких значениях прочности клеевого шва и свойства, обуславливающие равномерное отслаивание в ходе распаковывания («беспроблемное отслаивание»). Значение улучшенной прозрачности в данном случае означает, что мутность данного слоя с толщиной, обычной для термосклеиваемого покрытия, составляет менее 15%, желательно менее 6%.

Другой целью было достижение достаточно высоких значений прочности укупорки при использовании обычных значений продолжительности цикла для термосклеивания полимерных пленок. Пленка, покрытая материалом в данном случае подлежит склеиванию с различными материалами, в частности, примерами являются PET, полистирол (PS), PLA, а также полипропилен (РР).

Конкретная цель в данном случае заключалась в том, чтобы упаковка имела прочную укупорку, но в свою очередь также легко и равномерно открывалась («беспроблемное и легкое отслаивание»). Связующие должны, кроме того, иметь, наряду со свойствами термосклеивания, пригодную динамическую вязкость от 1000 до 5000 мПа⋅с при предельных значениях содержания твердых веществ, выше 35% по весу, и должны быть конкурентоспособными по цене.

Другой целью было достижение высоких скоростей технологической линии при склеивании новым материалом и обеспечение применения быстросохнущих растворителей.

Другой целью было достижение высокой прочности соединения даже при относительно высоких значениях температуры непосредственно после склеивания (высокая термостойкость), поскольку это обеспечивает производственные циклы короткой продолжительности для упаковывания пищевых продуктов в ходе склеивания пленки.

Другие проблемы, которые конкретно не упоминаются, станут очевидными из полного объема описания, формулы изобретения и примеров, приведенных ниже.

Достижение цели

Данные цели достигаются посредством термосклеиваемой системы для нанесения покрытия, подходящей для склеивания различных типов основ и содержащей пленкообразующую дисперсию, характеризующуюся тем, что данная дисперсия содержит всего от 25% по весу до 65% по весу, предпочтительно от 35% по весу до 60% по весу и особенно предпочтительно от 40% по весу до 55% по весу смеси компонентов А, В и С, при этом общее содержание твердых веществ в дисперсии составляет от 25 до 70% по весу. Смесь в данном случае характеризуется следующей композицией:

от 15% по весу до 50% по весу, предпочтительно от 25% по весу до 45% по весу и особенно предпочтительно от 30% по весу до 40% по весу сложного полиэфира или смеси сложных полиэфиров в качестве полимера типа А,

от 15% по весу до 50% по весу, предпочтительно от 25% по весу до 45% по весу и особенно предпочтительно от 30% по весу до 40% по весу поли(мет)акрилата или смеси двух или более поли(мет)акрилатов в качестве полимера типа В и

от 15% по весу до 40% по весу, предпочтительно от 20% по весу до 35% по весу и особенно предпочтительно от 25% по весу до 30% по весу одной или более разновидностей каучука с повторяющимися стирольными звеньями в качестве полимера типа С.

Доли компонентов А, В и С в смеси в каждом случае приведены в пересчете на общий вес композиции полимеров типов А, В и С. Компоненты А, В и/или С в данном случае могут также присутствовать полностью или до некоторой степени в виде привитых сополимеров АВ и/или СВ. Предпочтительно чтобы смесь состояла из полимеров типов А, В и С и из привитых сополимеров АВ и СВ, образованных из них.

В частности, неожиданно было обнаружено, что данная дисперсия имеет очень хорошие свойства термосклеивания, если содержит полимер типа С. Согласно настоящему изобретению данный полимер типа С представляет собой SEBS, привитой SEBS, SEB, сополимер, преимущественно состоящий из стирола и (мет)акрилатов, содержащих по меньшей мере 12 атомов углерода в виде алкильного фрагмента, или представляет собой смесь по меньшей мере двух данных компонентов.

Особенно предпочтительно полимеры типов АВ и СВ являются привитыми сополимерами с основной цепью из сложного полиэфира и, соответственно, каучука, и с боковыми цепями из поли(мет)акрилата. В качестве примера в данном случае вполне возможно, чтобы композиция боковых цепей В привитого сложного полиэфира с поли(мет)акрилатом АВ отличалась от композиции боковых поли(мет)акрилатных цепей В, привитых на каучук С в привитом сополимере СВ.

Особенно предпочтительно, чтобы подходящее связующее состояло из смеси высокомолекулярного клейкого сложного полиэфира, каучука, полиметакрилата, состоящего из метилметакрилата и бутилметакрилата, и способного к прививке среднемолекулярного сложного полиэфира (вариант осуществления полимера типа А1). Свойства отслаивания также можно регулировать путем применения усилителя клейкости на основе полиолефинов или сложных полиэфиров (в данном случае в качестве полимера типа А2). Подходящие растворители представляют собой, в частности, пропилацетат, другие сложные эфиры уксусной кислоты, метилэтилкетон (MEK) и их смеси. Данное связующее может покрывать различные пленки на основе сложного полиэфира, например, металлизированную алюминием РЕТ-пленку (AluPET), композитную пленку, изготовленную из бумаги и металлизированного PET, и РЕТ-пленки с различной толщиной, а также виды алюминиевой фольги, и может приклеивать их к прозрачным емкостям на основе PET или прозрачным емкостям на основе PS. Прозрачность покрытой РЕТ36-пленки находится в диапазоне мутности ниже 15%, предпочтительно ниже <10%. Прочность термосклеивания составляет более 6,0 Н/15 мм для склеивания РЕТ36 с АРЕТ.

Неожиданно было обнаружено, что посредством применения дисперсии по настоящему изобретению в качестве термосклеиваемого покрытия с обычными значениями продолжительности цикла, применяемыми в ходе термосклеивания полимерных пленок, достигают достаточно высоких значений прочности укупорки. Высокая прочность соединения и соответствующая высокая термостойкость, кроме того, достигались даже при относительно высоких значениях температуры непосредственно после склеивания. Таким образом, можно обеспечить короткую продолжительность цикла в ходе склеивания.

Другими преимуществами композиции по настоящему изобретению являются хорошая адгезия к различным коммерчески доступным пленкам на основе сложного полиэфира, например к PS, при этом примерами являются mixpap, РЕТ36 и AluPET, или даже к пленкам на основе алюминиевой фольги.

Можно наблюдать другие преимущества, обусловленные свойствами, связанными с отслаиванием при распаковывании, при этом примерами являются беспроблемное отслаивание и полное отсутствие образования паутинообразной сетки.

Кроме того, покрытие по настоящему изобретению характеризуется лучшей прозрачностью, чем существующие термосклеиваемые покрытия, несмотря на то, что само связующее не характеризуется улучшенной прозрачностью. Кроме того, композиции по настоящему изобретению получают посредством относительно простого способа получения.

Полимер типа А

В принципе, специалист в данной области легко сможет выбрать сложные полиэфиры полимера типа А, которые подходят для композиции для нанесения покрытия по настоящему изобретению. В данном случае можно использовать очень широкий спектр сложных полиэфиров. Критерии выбора, доступные специалисту в данной области, в частности, представляют собой растворимость сложного полиэфира в соответствующем растворителе и - в случае применений, предусматривающих контакт с пищевыми продуктами - соответствующее разрешение для данного компонента в соответствии с законодательством о пищевых продуктах.

Материалы, которые предпочтительно можно применять согласно настоящему изобретению в качестве полимера типа А, с одной стороны, представляют собой сложные сополиэфиры, содержащие итаконовую кислоту в качестве мономерного звена (сложный полиэфир А1). С другой стороны, в соответствии с настоящим изобретением равное предпочтение отдают применению сложных полиэфиров, которые не содержат мономеры, содержащие полимеризуемые двойные связи, и среднечисленная молярная масса (Mn) которых составляет более 5000 г/моль (сложный полиэфир А2), и которые, таким образом, способствуют адгезии к РЕТ-пленке.

В особенно предпочтительном варианте осуществления настоящего изобретения полимер типа А представляет собой смесь сложного полиэфира А1 со среднечисленной молярной массой Mn от 700 до 5000 г/моль, предпочтительно от 2000 до 4000 г/моль, полученного при сополиконденсации итаконовой кислоты, и сложного полиэфира А2 со среднечисленной молярной массой Mn от 5000 до 50000 г/моль, предпочтительно от 10000 до 35000 г/моль, который не имеет двойных связей. Необязательный компонент полимера типа АВ в данном случае содержит исключительно сложный полиэфир А1 в качестве полимера типа А.

В частности, данная предпочтительная система для нанесения покрытия содержит от 1 до 15% по весу, предпочтительно от 5 до 12% по весу, еще более предпочтительно от 7 до 10% по весу сложного полиэфира А1 и от 10 до 50% по весу, предпочтительно от 20 до 40% по весу, еще более предпочтительно от 25% по весу до 35% по весу сложного полиэфира А2 в пересчете на общий вес композиции полимеров типов А, В и С с учетом необязательных составляющих АВ и СВ, включая доли сложного полиэфира А1 в полимере типа АВ.

В качестве альтернативы указанному особенно предпочтительному варианту осуществления система для нанесения покрытия может также содержать другие полимеры типа А, которые полностью или до некоторой степени представляют собой сложный полиэфир, который был получен посредством сополиконденсации итаконовой кислоты и который особенно предпочтительно имеет такие же свойства, как описанные выше для сложного полиэфира А1. Кроме того, в качестве альтернативы, возможно, чтобы ни один из применяемых сложных полиэфиров не имел каких-либо двойных связей, и, следовательно, чтобы ни один из них не был доступен для какой-либо прививки. Данный тип системы, который в равной степени относится к настоящему изобретению, тогда не будет содержать привитых сополимеров АВ. Кроме того, также возможными являются другие варианты, удовлетворяющие другим требованиям, касающимся типа полимера.

Предпочтительно, чтобы сложные полиэфиры А1 имели линейную или разветвленную структуру и характеризовались значениями гидроксильного числа от 20 до 150 мг KOH/г, предпочтительно от 25 до 50 мг KOH/г, значениями кислотного числа ниже 10 мг KOH/г, предпочтительно ниже 5 мг KOH/г и особенно предпочтительно ниже 2 мг KOH/г и среднечисленной молярной массой от 700 до 5000 г/моль, предпочтительно от 2000 до 4000 г/моль. Гидроксильное число (OHN) определяют в соответствии с DIN 53240-2. Кислотное число определяют в соответствии с DIN EN ISO 2114. Молярную массу определяют посредством гель-проникающей хроматографии (GPC). Определение характеристик образцов проводили в тетрагидрофуране в качестве элюента в соответствии с DIN 55672-1.

Содержание итаконовой кислоты в сложных полиэфирах А1, в частности, может находиться в диапазоне от 0,1 мол. % до 20 мол. %, предпочтительно от 1 мол. % до 10 мол. % и еще более предпочтительно от 2 мол. % до 8 мол. % в пересчете на общее количество применяемых поликарбоновых кислот. В остальном, свойства поликарбоновых кислот, применяемых для получения сложных сополиэфиров по настоящему изобретению, могут быть такими, как требуется. Таким образом, представляется возможным, чтобы присутствовали алифатические, и/или циклоалифатические, и/или ароматические поликарбоновые кислоты. Выражение «поликарбоновые кислоты» подразумевает соединения, которые предпочтительно имеют более одной и особенно предпочтительно две карбоксильные группы; причем отличие от общепринятого определения заключается в том, что в конкретных вариантах осуществления указанное выражение также охватывает монокарбоновые кислоты.

Примерами алифатических поликарбоновых кислот с относительно короткими цепями являются янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, додекандиовая кислота, тетрадекандиовая кислота и октадекандиовая кислоты. Примерами циклоалифатических поликарбоновых кислот являются изомеры циклогександикарбоновой кислоты. Примерами ароматических поликарбоновых кислот являются изомеры бензолдикарбоновой кислоты и тримеллитовой кислоты. Также вместо свободных поликарбоновых кислот необязательно можно применять их этерифицируемые производные, например, соответствующие сложные эфиры низших алкилов или циклические ангидриды.

Свойства полиолов, применяемых для получения сложных гидроксиполиэфиров по настоящему изобретению, являются, по сути, такими, как, требуется. Таким образом, могут присутствовать алифатические, и/или циклоалифатические, и/или ароматические полиолы. Выражение «полиолы» подразумевает соединения, которые предпочтительно имеют более одной, особенно предпочтительно две гидроксигруппы; причем отличие от общепринятого определения заключается в том, что в конкретных вариантах осуществления указанное выражение также охватывает моногидроксисоединения.

Примерами полиолов являются этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,9-нонандиол, 1,12-додекандиол, неопентилгликоль, бутилэтил-1,3-пропандиол, метил-1,3-пропандиол, метилпентандиолы, циклогександиметанолы, триметилолпропан, пентаэритритол и их смеси.

Выражение «ароматические полиолы» подразумевает продукты реакций ароматических полигидрокси-соединений, например, гидрохинона, бисфенола А, бисфенола F, дигидроксинафталина и т.д., с эпоксидами, например, этиленоксидом или пропиленоксидом. Присутствующие полиолы также могут представлять собой эфирдиолы, т.е. олигомеры или полимеры на основе, к примеру, этиленгликоля, пропиленгликоля или 1,4-бутандиола. Особое предпочтение отдают линейным алифатическим гликолям.

В синтезе сложных гидроксиполиэфиров можно применять не только полиолы и дикарбоновые кислоты, но также лактоны.

Сложные полиэфиры А1 по настоящему изобретению получают посредством способов, традиционно применяемых для реакций (поли)конденсации.

Сложные полиэфиры А2, в равной степени предпочтительные для целей настоящего изобретения, в частности, имеют линейную или необязательно в некоторой степени разветвленную структуру и предпочтительно характеризуются гидроксильным числом от 1 до 15 мг KOH/г, предпочтительно от 5 до 10 мг KOH/г, кислотным числом менее 10 мг KOH/г, предпочтительно менее 5 мг KOH/г и особенно предпочтительно менее 2 мг KOH/г, и среднечисленной молярной массой Mn от 5000 до 50000 г/моль, предпочтительно от 10000 до 35000 г/моль. Кроме того, температура стеклования (Tg) сложных полиэфиров А2 особенно предпочтительно находится в диапазоне от 25 до 45°С, предпочтительно от 30 до 35°С. Температуру стеклования измеряют с помощью DSC (дифференциальной сканирующей калориметрии) в соответствии с DIN EN ISO 11357-1. Приведенные значения относятся ко второму циклу нагрева.

В случае материалов из сложного полиэфира типа А2 крайне важно то, что не используются мономеры, которые содержат двойные связи, поддающиеся полимеризации с (мет)акрилатами; это означает, к примеру, отсутствие итаконовой кислоты.

В остальном, для получения полимеров типа А 2-го типа, как правило, можно использовать такие же мономеры, как упомянутые в ходе описания 1-го типа.

Полимер типа В

Полимер типа В может быть образован, к примеру, наряду с привитым сополимером АВ в ходе получения дисперсии по настоящему изобретению. Композиция данных цепей В в необязательной составляющей продукта АВ подобным образом соответствует описанию ниже. То же самое относится к цепям В необязательной составляющей СВ. В данном случае вполне возможно, чтобы отдельные компоненты В отличались друг от друга, и/или в равной степени возможно, чтобы множество различных полимеров композиции В присутствовали совместно. Предпочтительно, чтобы следующее было применительно к композиции всех данных составляющих В.

Полимеры типа В определены как состоящие из полиакрилатных последовательностей и/или полиметакрилатных последовательностей. Материалы сами по себе находятся, например, в форме соответствующего гомо- или сополимера, являются растворимыми в системе растворителей L. Полимер В, как правило, состоит из обычных метакрилатов и необязательно акрилатов. Полимер типа В, в частности, состоит из ММА, бутил(мет)акрилата, этил(мет)акрилата и/или пропил(мет)акрилата. Выражение «(мет)акрилат» в данном документе подразумевает метакрилаты, акрилаты или смесь метакрилатов и акрилатов. Другие подходящие мономеры для получения полимера типа В можно найти, к примеру, в ЕР 1989258, но также перечисленные в данном документе функциональные мономеры ограничены согласно настоящему изобретению функциональными группами -ОН, кислотными функциональными группами и силильными функциональными группами.

Особенно предпочтительно, чтобы полимер типа В представлял собой сополимер, полученный путем сополимеризации смеси мономеров. Особенно предпочтительно, чтобы данная смесь полимеров в данном случае состояла из компонентов, выбранных из (мет)акриловой кислоты, гидроксиэтил(мет)акрилата, гидроксипропил(мет)акрилата, метил(мет)акрилата, н- и/или изопропил(мет)акрилата, н-бутил(мет)акрилата и сложных эфиров С8-С22-жирных спиртов и (мет)акриловой кислоты.

Еще более предпочтительно, чтобы более 50% по весу, предпочтительно от 80% по весу до 100% по весу полимера типа В состояло из ММА и/или бутилметакрилата.

С целью обеспечения дополнительного повышения прочности термосклеивания с конкретными материалами может присутствовать до 20% по весу, предпочтительно до 10% по весу и особенно предпочтительно от 0 до 5% по весу сополимеризованных функциональных мономеров. Эти функциональные мономеры могут представлять собой, к примеру, кислоты, в частности, акриловую кислоту, метакриловую кислоту или итаконовую кислоту. Немного меньшее предпочтение отдают мономерам, имеющим ОН-группу, например, в частности 2-гидроксиэтил(мет)акрилату или 3-гидроксипропил(мет)акрилату.

Кроме того, полимер типа В может содержать регуляторы степени полимеризации с целью получения требуемого диапазона молекулярного веса. Примерами содержащих серу регуляторов степени полимеризации, которые могут быть упомянуты, являются МТМО, (3-меркаптопропил)триметоксисилан и n-DDM (н-додецилмеркаптан).

Конкретную долю и композицию полимера В преимущественно выбирают с учетом требуемой технической функции.

Компонент В, в частности, также может находиться в форме смеси различных поли(мет)акрилатов, причем только одна из этих различных (мет)акрилатных композиций образует составляющие В полимерного компонента АВ и соответственно СВ.

Полимер типа С

Согласно настоящему изобретению, данный полимер типа С представляет собой SEBS, привитой SEBS, SEB, сополимер, преимущественно состоящий из стирола и (мет)акрилатов, содержащих по меньшей мере 12 атомов углерода в виде алкильного фрагмента, или представляет собой смесь по меньшей мере двух данных компонентов.

Предпочтительно, чтобы компонент С представлял собой SEBS, представлял собой SEBS с привитыми акриловой кислотой, метакриловой кислотой, малеиновой кислотой и/или малеиновым ангидридом, представлял собой смесь SEBS и SEB или представлял собой сополимер, преимущественно состоящий из стирола, а также из сложных (мет)акрилатных эфиров жирного спирта, содержащих по меньшей мере 12 атомов углерода, или из гидрогенизированного полибутадиена с концевыми гидроксильными группами. Оказалось, что последняя альтернатива является особенно преимущественной, если материал представляет собой сложный эфир гидрогенизированного полибутадиена с гидроксипропильными концевыми группами.

Независимо от других аспектов композиции полимера типа С оказалось, что доля повторяющихся стирольных звеньев в компоненте С, от 8 до 45% по весу, предпочтительно от 10 до 35% по весу, является особенно преимущественной.

Независимо от приведенного выше, а также в дополнение к этому, особенно предпочтительный показатель текучести расплава компонента С, измеренный при нагрузке 5 кг при температуре 200°С в соответствии с ISO 1133-1, составляет от 1 до 40 г/10 мин., предпочтительно от 4 до 10 г/10 мин. Показатель текучести расплава представляет собой величину, которую можно определить относительно легко и точно, и которая отображает необходимую комбинацию длины цепи, распределения длины цепи и микроструктуры полимеров полимера типа С. Неожиданно данные свойства и их комбинация также оказывают влияние на свойства термосклеивания.

SEBS представляет собой триблок-сополимер с наружными блоками, полностью или преимущественно состоящими из повторяющихся стирольных звеньев. В отличие от этого, средний блок представляет собой сополимер, состоящий преимущественно или полностью из повторяющихся этиленовых звеньев и повторяющихся бутеновых звеньев.

Подобным образом, SEB представляет собой диблок-сополимер только с одним блоком, состоящим преимущественно или полностью из повторяющихся стирольных звеньев.

Как SEB, так и SEBS коммерчески доступны в виде чистых полимеров. Примером чистого SEBS является Kraton G-1650 Е от Kraton. Тем не менее, два полимера также часто продают в виде смеси SEBS и SEB. Особенно подходящими примерами являются Kraton G-1657 с содержанием SEB приблизительно 30% по весу и Kraton G-1726 с содержанием SEB приблизительно 70% по весу.

Полимер типа АВ

Получение необязательно присутствующих привитых полимеров АВ

Способ получения привитого сополимера АВ по настоящему изобретению характеризуется реакцией подходящего инициатора, описанного на более поздней стадии ниже, со способными к прививке группами, в частности с двойными связями повторяющихся звеньев итаконовой кислоты в полимере типа А, с образованием реакционных центров для свободнорадикальной полимеризации (мет)акрилатов. Выражение «реакционные центры» подразумевает цепи полимеров, которые содержат одно или более инициирующих звеньев для свободнорадикальной полимеризации. Эти инициирующие звенья могут образовываться одновременно или же в разное время. Таким образом, также весьма возможно, чтобы звенья итаконовой кислоты активировались только после дезактивации других свободных радикалов, образованных при других звеньях итаконовой кислоты, посредством реакций обрыва цепи.

Привитой полимер АВ, как правило, получают путем прививки к компоненту А мономеров, образующих компонент В, при условиях реакции, подходящих для данной цели. Соответственно, полимер типа АВ предпочтительно представляет собой привитой сополимер, имеющий основную цепь в виде сложного полиэфира и боковую цепь в виде поли(мет)акрилата.

К примеру, получают раствор с содержанием от 10 до 65% по весу, предпочтительно от 30 до 45% по весу сложного полиэфира, содержащего итаконовую кислоту, в подходящем растворителе, который является инертным при условиях полимеризации и который при нормальных условиях имеет точку кипения выше технологической температуры. Примерами растворителей, которые можно использовать, являются сложные эфиры уксусной кислоты, как, например, этил-, пропил- или бутилацетат, алифатические растворители, как, например, изооктан, циклоалифатические растворители, как, например, циклогексан, и карбонильные растворители, как, например, бутанон.

К этим растворам сложного полиэфира добавляют мономеры, образующие полимер типа В, и осуществляют полимеризацию при добавлении одного или более инициаторов, предпочтительно свободнорадикальных инициаторов в виде пероксидных соединений, при значениях температуры от -10°С до 100°С в течение периода, который обычно составляет от 4 до 8 часов. Желательно максимально увеличивать степень превращения. Предпочтительно применяемый свободнорадикальный инициатор представляет собой азосоединение, такое как AIBN, или сложные эфиры перкислоты, такие как трет-бутилпероктоат. Концентрация инициатора зависит от количества требуемых участков прививки и от требуемого молекулярного веса сегмента В. Концентрация инициатора, как правило, составляет от 0,1 до 3% по весу, в зависимости от полимера.

Также можно параллельно использовать регуляторы степени полимеризации для того, чтобы получить требуемый молекулярный вес сегментов В. Примерами подходящих регуляторов степени полимеризации являются серосодержащие регуляторы степени полимеризации, в частности регуляторы степени полимеризации, содержащие меркаптогруппы, например, регуляторы степени полимеризации, описанные в разделе, имеющем отношение к полимеру типа В. Концентрации регуляторов степени полимеризации, как правило, составляют от 0,1% по весу до 1,0% по весу в пересчете на весь полимер.

Привитые сополимеры на основе полимера типа АВ можно синтезировать не только при помощи описанного способа полимеризации в растворе, но также при помощи полимеризации в объеме. Для этого сложные полиэфиры растворяют в смеси (мет)акрилатных мономеров перед инициированием свободнорадикальной полимеризации.

В альтернативном случае свободнорадикальный инициатор можно также использовать для загрузки в расплав сложного полиэфира с последующим примешиванием к ним смеси мономеров.

Полимер типа СВ

Привитой полимер СВ, как правило, получают посредством получения дисперсии компонента С, необязательно с помощью подходящего эмульгатора, и прививки к нему мономеров, образующих полимеры типа В, при подходящих для данной цели условиях реакции. Способы получения подходящих эмульгаторов типа СВ являются известными per se: к примеру, их можно получать посредством способа переноса-прививки (см. также Houben-Weyl, Methoden der Org. Chemie [Methods of organic chemistry], Vol. 1411, p. 114, H.A.J. Battaerd, G.W. Tregear, Polymer Reviews, Vol. 16, Interscience (1967)).

К примеру, получают раствор с содержанием от 10 до 50% по весу, предпочтительно от 20 до 40% по весу полимера типа С в подходящем растворителе, который является инертным при условиях полимеризации и который при нормальных условиях имеет точку кипения выше технологической температуры. Примерами растворителей, которые можно использовать, являются бутилацетат, алифатические, циклоалифатические и ароматические углеводороды, а также их смеси. К этим растворам добавляют мономеры в требуемых соотношениях и осуществляют полимеризацию при добавлении одного или более инициаторов, предпочтительно свободнорадикальных инициаторов в виде пероксидных соединений, при значениях температуры от 50°С до 120°С обычно в течение периода от 4 до 8 часов. Желательно максимально увеличивать превращение. Предпочтительно использовать сложные эфиры перкислоты, как, например, трет-бутилпероктоат. Концентрация инициатора зависит от количества требуемых участков прививки и от требуемых величин длины цепей сегментов В. Концентрация инициатора, как правило, составляет от 0,2 до 3,0% по весу в зависимости от полимера.

Также можно параллельно использовать регуляторы степени полимеризации для того, чтобы получить требуемый молекулярный вес сегментов В. Примерами подходящих регуляторов степени полимеризации являются серосодержащие регуляторы степени полимеризации, в частности регуляторы степени полимеризации, содержащие меркаптогруппы, например, описанные в разделе, имеющем отношение к полимеру типа В. Концентрации регуляторов степени полимеризации, как правило, составляют от 0,1% по весу до 1,0% по весу в пересчете на весь полимер. В другом способе получения привитых полимеров СВ в качестве первой стадии обеспечивают гидроперокисление полиолефина. Полученные таким образом гидроперокисидные группы, расположенные в цепи, могут инициировать прививочную полимеризацию виниловых мономеров на следующей стадии (cf. H.A.J. Battaerd, G.W. Tregear, Polymer Reviews loc. cit).

В конкретном варианте осуществления возможно прививать полимер типа В одновременно на полимер типа А и на полимер типа С с целью получения привитых сополимеров АВ и СВ. Боковые цепи В в данном случае имеют такую же (статистическую) композицию. Гомополимеры полимера типа В образуются параллельно с ними.

Полимеры типов АВ и СВ, в качестве альтернативы, также могут быть смешаны, но одновременный синтез в данном случае является предпочтительным, поскольку это обеспечивает более стабильную дисперсию. Разделение фаз может быть менее проблематичным, чем в случае простого смешивания.

В третьем альтернативном варианте полимер типа АВ синтезируют в присутствии предварительно привитого полимера типа СВ, непривитого полимера типа С и полимера типа В, образованного в ходе синтеза полимера типа СВ. В данной процедуре возможно, чтобы дополнительные боковые цепи были образованы на полимере типа СВ и чтобы были образованы дополнительные полимеры СВ. Следовательно, действительно возможно, чтобы полимер типа СВ присутствовал с боковыми цепями В с различной композицией.

Подобным образом и с подобными эффектами, также возможно синтезировать полимер типа СВ в присутствии полимеров типа АВ, А и В.

Композиция для нанесения покрытия по настоящему изобретению в дополнение к описанным полимерам типа А, В, АВ, С и СВ также может содержать и другие компоненты, как, например, усилители адгезии, стабилизаторы, добавки, повышающие стойкость к истиранию, или противоокислители. Примерами таких дополнительных материалов на основе полимеров являются полимеры типов Е и ЕА.

Состав с полимером типа Е представляет собой вариант улучшения адгезии алюминия. Улучшение адгезии А1 можно наблюдать после грунтования пленки или после добавления от 0,1 до 10% по весу, предпочтительно от 0,1 до 5% по весу улучшающего адгезию терполимера в состав лака. Примером используемого продукта является VINYLITE ® VMCH (реализуется Union Carbide).

Полимер типа ЕА необязательно можно добавлять с целью снижения возможного истирания в ходе обработки. Примером материала, который можно применять, является полиамид, например, типа VESTOSIND® 2159 (Evonik Ind. AG). Доля этого добавленного вещества в составе может составлять от 0,1 до 10% по весу, предпочтительно от 0,1 до 5% по весу.

Система растворителей

Композиция для нанесения покрытия по настоящему изобретению также содержит систему растворителей L наряду с полимерами типов А, В и С и с необязательными привитыми полимерами АВ и СВ, а также другими необязательно добавленными веществами.

Растворители, предназначенные для использования в системе растворителей L, следует выбирать так, чтобы они соответствовали требованиям технологии нанесения покрытия на пластмассы и металлы. Применяемые растворители - необязательно смесь - должны быть инертными и вся смесь должна быть безопасной с температурой кипения, которая желательно не превышает 105°С при 760 торр.

Примером растворителя, который можно применять, является смесь сложных эфиров алифатических карбоновых кислот с алифатическими спиртами, кетонами и алифатическими углеводородами. Примерами алифатических карбоновых кислот являются уксусная кислота и пропановая кислота. Алифатические спирты, которые можно использовать, представляют собой этанол, пропанол, изопропанол, н-бутанол, 2-бутанол, 2-метил-1-пропанол и 2-метил-2-пропанол. Подходящими примерами кетонов являются ацетон и этилметилкетон. Конкретными примерами алифатических углеводородов являются пентан, гексан, гептан, октан, изооктан, нонан, декан, ундекан и додекан. Алифатические углеводороды также могут присутствовать в виде смесей их изомеров или сочетаний. Также можно использовать циклоалканы и замещенные циклоалканы.

Описанные выше смеси растворителей можно также использовать для получения системы-носителя. Доля системы растворителей в пересчете на концентрированные дисперсии полимеров согласно настоящему изобретению, к примеру, может составлять 75% по весу или в особенно предпочтительном случае всего лишь 30% по весу, предпочтительно менее 67% по весу, в конкретных случаях в основном от 55% по весу до 40% по весу.

Другие материалы, которые можно дополнительно добавлять к термосклеиваемой системе для нанесения покрытия, подходящей для склеивания различных типов основ, как было описано, представляют собой вспомогательные средства и добавки, обычно используемые для термосклеивания.

Неожиданно было обнаружено, что только правильная комбинация трех физически, а также оптически несовместимых материалов А, В и С обеспечивает достаточно прозрачное покрытие на прозрачных пленках на основе сложного полиэфира для пищевых продуктов. Получение покрытия на прозрачной пленке на основе сложного полиэфира либо из соответствующих отдельных материалов, либо из смеси двух материалов не обеспечивает необходимую комбинацию всех свойств. К примеру, покрытие на основе полимера типа А, тем не менее, имеет достаточную адгезию и очень хорошую прозрачность на пленках на основе сложного полиэфира (РЕТ36) и обладает некоторыми свойствами склеивания с аморфным материалом емкости на основе сложного полиэфира (АРЕТ), но при этом склеивание с полистиролом (PS) полностью отсутствует. Полимеры типов В и С проявляют неудовлетворительные свойства адгезии на РЕТ36-пленке.

Предпочтение отдают смесям, в которых наряду с полимерами типов А, В и С присутствует по меньшей мере один из привитых сополимеров АВ и СВ, или, в частности, присутствуют АВ и СВ. Если все три типа полимеров смешивают вместе при повышенной температуре (80°С) без добавления данных привитых сополимеров зачастую возникает возможность расслаивания полученной в результате органической дисперсии при хранении. В таком случае необходима другая процедура смешивания перед тем, как данную дисперсию можно будет наносить в качестве связующего на пленки.

Требуемой функциональности связующего можно достигнуть только путем воздействия согласно настоящему изобретению. Для этой цели предпочтительно, чтобы три типа полимеров были компатибилизированы посредством использования содержащего итаконовую кислоту сложного полиэфира полимера типа А, на который особенно предпочтительно привиты (мет)акрилатные мономеры в ходе процесса получения. Кроме того, предпочтительно образовывать компонент с дополнительной совместимостью посредством частичного привития (мет)акрилатных мономеров на полимер типа С так, что, в наиболее подходящем случае, в конце процесса получения все три типа полимеров присутствуют совместно в органических растворителях и не могут подвергаться расслаиванию, вызванному отличиями значений плотности и полярности. С другой стороны, применение полимера типа С приводит к микрофазному разделению в высушенном лаке, в частности, благодаря свойствам длинных алифатических полимерных цепей. Неожиданно было обнаружено, что разделение полимера типа А, в частности, отвечает за обеспечение достаточного числа групп адгезии для связывания с пленками, в частности, с пленками на основе сложного полиэфира. С другой стороны, разделение фаз необходимо предотвратить во избежание видимого помутнения прозрачных упаковочных пленок. Применение разновидностей каучука на основе стирола, в частности, SEBS-материалов, или смесей SEB-материалов и SEBS-материалов или SEBS-каучуковых материалов, привитых на акриловую кислоту, метакриловую кислоту, малеиновую кислоту или малеиновый ангидрид, снижает различие оптических свойств между сложными полиэфирами и поли(мет)акрилатами, с одной стороны, и этилен-бутеновыми составляющими, с другой стороны. Содержащие стирол блоки в данном случае могут представлять полимеры, оптически и физически совместимые с применяемыми сложными полиэфирами и поли(мет)акрилатами. Химическое связывание содержащих стирол блоков с полиолефиновыми структурами полимера типа С обеспечивает комбинацию разделения фаз и оптической совместимости полимеров типов А, В и С. Благодаря тому же функциональному принципу также возможно для связующих обеспечить адгезию на неполярных пленках, например, биаксиально растянутых полипропиленовых пленках (ВОРР), и склеивания с материалами емкостей на основе полипропилена (РР). Описанные свойства адгезии и склеивания обеспечиваются отдельными неполярными полимерными составляющими полимера типа С.

Неожиданно было обнаружено, что, следовательно, система по настоящему изобретению в конечном счете также обеспечивает преимущество, заключающееся в том, что склеивания можно достичь без добавления усилителей адгезии, в частности, без добавления усилителей адгезии на основе поливинилхлорида (PVC) или на основе сложного полиэфира, и что при этом барьерные свойства и свойства склеивания, достигаемые в отношении контейнеров на основе PS и контейнеров на основе PET, тем не менее, по меньшей мере сопоставимы и в некоторых случаях являются улучшенными по сравнению со свойствами, достигаемыми с термосклеиваемыми системами, уже доступными на рынке. В то же время, достигается соблюдение требования, заключающегося в том, что пленку-крышку можно было легко отслоить от емкости («беспроблемное отслаивание»).

В настоящем изобретении также представлен, наряду с описанной композицией для нанесения покрытия, способ склеивания двух материалов с помощью композиции для нанесения покрытия по настоящему изобретению.

Конкретные особенности данного способа склеивания пленок на основе сложных полиэфиров или пленки, покрытой PET, с полистиролом, сложным полиэфиром и поливинилхлоридом заключаются в том, что пленку покрывают системой для нанесения покрытия по настоящему изобретению, покрытие высушивают и покрытую сторону пленки помещают на материал, который подлежит склеиванию, изготовленный из полистирола, сложного полиэфира или PVC, и склеивают при температуре от 120 до 220°С и под давлением от 0,1 до 0,6 МПа в течение периода от 0,1 до 1,5 с.

При этом высушивание можно осуществлять при пониженном давлении, предпочтительно при значении температуры, превышающем наиболее высокое значение температуры кипения компонентов системы растворителей.

Способ по настоящему изобретению обеспечивает композиции для нанесения термосклеиваемого покрытия в дисперсии, которая имеет достаточную стабильность для обработки. Дисперсии являются стабильными на протяжении по меньшей мере нескольких дней, обычно от нескольких недель до нескольких месяцев.

Это обеспечивает системам для нанесения покрытия по настоящему изобретению множество сфер применения. Особое значение придается применениям систем для нанесения покрытия по пункту 1 формулы изобретения, при помощи которых можно осуществлять термосклеивание пленок на основе сложного полиэфира или пленок, покрытых PET, с полистиролом, сложным полиэфиром и поливинилхлоридом. Системы для нанесения покрытия по пункту 4 и пункту 13 формулы изобретения применяют при термосклеивании пленки на основе сложного полиэфира, а также алюминиевой фольги и пленок, покрытых алюминием и PET, с полистиролом, сложным полиэфиром и поливинилхлоридом. Системы для нанесения покрытия по пунктам 2, 11 и 15 формулы изобретения применяют в термосклеивании пленки на основе сложного полиэфира, а также алюминиевой фольги и пленок, покрытых алюминием и PET, с полистиролом, сложным полиэфиром и поливинилхлоридом.

Примеры

Приведенные ниже примеры иллюстрируют настоящее изобретение без ограничения настоящего изобретения признаками, раскрытыми в них.

Материалы

Применяемый материал пленки:

композиционный пленочный материал из бумаги/алюминиевой фольги/пленки на основе сложного полиэфира (например, Flexpap, Constantia),

РЕТ-пленка, толщина 36 мкм, необработанная с двух сторон, прозрачная. Значение мутности данной пленки как таковой составляет 9,2%. Пленку получали, к примеру, из пленок на основе сложного полиэфира Mitsubishi.

Композиционный пленочный материал из алюминиевой фольги/пленки на основе сложного полиэфира (А1РЕТ) от Fernholz.

Пленку ВОРР приобретали у Constantia и предварительно обрабатывали коронным разрядом с внешней стороны.

Применяемый материал емкости:

термоформуемые пленки на основе полистирола от Fernholz,

аморфный полиэтилентерефталат (АРЕТ) от Fernholz,

термоформуемые пленки на основе полипропилена (РР) от Fernholz.

Применение термосклеиваемого раствора в лаборатории

Установки для нанесения покрытия с ручным управлением (ракельные системы) от MTV Messtechnik применяли для нанесения термосклеиваемого раствора (толщина влажного слоя 24 мкм и 20 мкм). Значения толщины полученного в результате сухого слоя в данном случае составляли от 4 мкм до 7 мкм и от 2 до 4 мкм.

Высушивание покрытых пленок в лаборатории

По истечению короткого периода сушки на воздухе (от 5 до 10 минут) пленки высушивали в конвекционной печи при 120°С - 200°С в течение 15 секунд.

Термосклеивание и определение прочности клеевого шва

Оборудование для термосклеивания (HSG/ET) от Brugger применяли для осуществления процессов склеивания.

Условия склеивания

1. Склеивание пленки на основе бумаги/metPET, алюминиевой фольги, AlPET-пленки и РЕТ36-пленки с PS-материалами емкости и АРЕТ-материалами емкости

Температура: 180°С

Давление: 3 бар

Время: 0,5 с

Склеиваемая площадь: 100 мм × 10 мм

2. Склеивание пленки на основе бумаги/metPET, алюминиевой фольги, AlPET-пленки и РЕТ36-пленки с материалами емкости на основе РР

Температура: 200°С

Давление: 6 бар

Время: 1 с

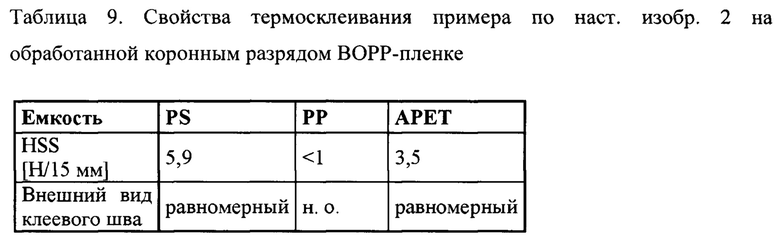

3. Склеивание ВОРР-пленки с АРЕТ-, РР- и PS-материалами емкости

Температура: 160°С

Давление: 3 бар

Время: 0,5 с

Прочность клеевого шва определяли посредством разрезания образцов на полоски шириной 15 мм и применения прибора для испытания на растяжение от Instron, модель №1195, или от Zwick, модель №1454, с осуществлением растяжения шва при скорости 100 мм/мин. Обращали внимание на то, чтобы в ходе испытания на отслаивание угол между частями пленки, которые уже отделили, и еще не подвергавшейся воздействию остальной частью составлял 90°.

Содержание твердых веществ (SC) определяли в сушильной камере (1 ч. при 105°С).

Динамическую вязкость определяли с помощью вискозиметра Brookfield LVDV-II+Pro при 23°С со скоростью вращения шпинделя III 6 об./мин.

Прозрачность определяли с помощью оборудования Haze-Gard Plus от Byk-Gardner на РЕТ-пленке толщиной 36 мкм, покрытой 5 г/м2 материалом образца в соответствии с ASTM D1003-13.

Материалы, применяемые для дисперсий

Компонент А (сложный полиэфир)

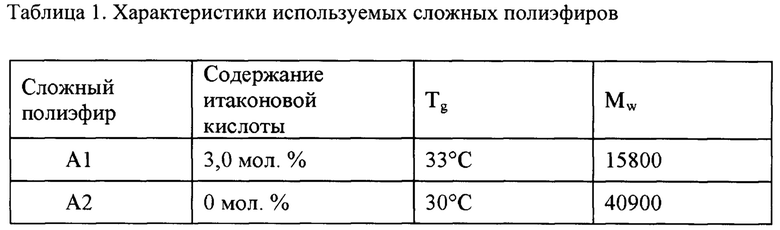

В таблице 1 перечислены характеристики сложных сополиэфиров (А1 и А2), используемых в данном случае в качестве примеров компонента А. В данном случае материалы представляют собой полуароматические линейные сложные сополиэфиры с итаконовой кислотой и без нее в пересчете на общее количество поликарбоновых кислот.

К примеру, в качестве сложного полиэфира А1 можно использовать DYNACOLL ЕР 415.02 (Evonik).

К примеру, в качестве сложного полиэфира А2 можно использовать DYNAPOLL 323 (Evonik).

Компонент В (мономеры, используемые для получения поли(мет)акрилатов):

метилметакрилат (ММА), более 99%, нестабилизированный, от Evonik Industries AG;

н-бутилметакрилат (nBMA), более 99%, нестабилизированный, от Evonik Industries AG;

изоборнилметакрилат (IBOMA) от Evonik Industries AG;

сложный эфир метакриловой кислоты и гидрогенизированных полибутадиенов с гидроксипропильными концевыми группами с молярной массой от 4500 г/моль до 5000 г/моль (от Sartomer); стирол, стабилизированный с помощью 10-15 ppm n-трет-бутилкатехола от Brenntag.

Компонент С (разновидности каучука):

Используемые стирол-каучуковые материалы

*l: линейный, В: блочная структура; 1) 230°С, 5 кг, 2) 200°С, 5 кг

MFI: показатель текучести расплава; в данном случае следует отметить, что MFI типов 3 и 4 также составляет от 1 до 40 г/10 мин. при измерении при температуре 200°С.

Примером каучуковых материалов типа 1, которые можно использовать, является Kibiton РВ 5903 от Chimei Corp.

Каучуковые материалы типа 2 можно получать, к примеру, от Kraton (G 1650 и G 1652), от Versalis (Europrene SOL ТН 2311 и Europrene SOL ТН 2312) или от DYNASOL (Calprene Н 6120 и Calprene Н 6170).

Используемые каучуковые материалы типа 3 представляют собой привитые на малеиновый ангидрид SEBS-каучуки с содержанием малеиновой кислоты от 1,4 до 2,0% по весу, например, от Kraton (FG 1901 G).

Используемые каучуковые материалы типа 4 могут представлять собой смесь SEB-ди- и SEBS-триблок-сополимера, например, от Kraton (G 1657 М).

Пример по настоящему изобретению 1

58,3 г бутилацетата и 57,5 г метакрилат макроспирта использовали в качестве исходной загрузки при 115°С в сосуд с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром и инициировали с помощью 1,15 г трет-бутилперокси-2-этилгексаноата (Peroxan РО), растворенного в 10,0 г бутилацетата. Через 5 минут раствор 23,0 г стирола, 8,6 г ММА и 15,0 г бутилацетата по каплям добавляли в данный раствор в течение периода 60 минут. Через три часа в полученную в результате реакционную смесь добавляли 287,5 г раствора сложного полиэфира, состоящего из 35,4 г сложного полиэфира А1, 92,0 г сложного полиэфира А2 и 175,1 г пропилацетата. Сразу после того, как внутреннюю температуру устанавливали на уровне 115°С в систему в течение периода 60 минут порциями добавляли раствор 25,9 г ММА и 0,63 г Peroxan РО в 20,0 г бутилацетата. Через 30 минут и 90 минут после завершения добавления в каждом случае для пост-инициации применяли 0,23 г Peroxan РО в 5,0 г бутилацетата. Через 240 минут после заключительной пост-инициации реакционную смесь охлаждали (ниже 30°С) и фильтровали через найлоновую ткань (размер ячейки 125 мкм).

Пример 2

58,7 г SEBS-каучука типа 3 растворяли в течение периода, составляющего 2 часа, в растворе из 65,6 г сложного полиэфира А2, 22,1 г сложного полиэфира А1 и 288,2 г пропилацетата при температуре 98°С в сосуде с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром. Затем в раствор добавляли 0,44 г Peroxan РО, растворенного в 8,3 г пропилацетата, и через еще 5 минут начинали порционное добавление раствора 44,0 г ММА, 44,0 г nBMA и 1,32 г Peroxan РО в 14,6 г пропилацетата при 98°С и продолжали в течение периода 90 минут. Полимеризацию завершали путем добавления в каждом случае в реакционную смесь через 30 минут, 90 минут и 150 минут 0,176 г Peroxan РО, растворенного в каждом случае в 8,3 г пропилацетата, при 98°С. Через еще 180 минут смесь охлаждали и фильтровали через найлоновое сито (размер ячейки 125 мкм).

Пример 3

В способе получения применяют процедуру и количества сырья, применяемые в примере по настоящему изобретению 2. Растворяли 51,8 г каучука типа 4 вместо каучука типа 3 и количество растворителя для растворения сложных полиэфиров и количество каучука регулировали до 281,0 г.

Пример 4

В способе получения применяют процедуру и количества сырья, применяемые в примере по настоящему изобретению 2. Вместо каучука типа 3 применяли 58,7 г каучука типа 2.

Пример 5

92,25 г SEBS-каучука типа 2 растворяли в течение периода, составляющего 2 часа, в растворе из 120,0 г сложного полиэфира А2, 18,4 г сложного полиэфира А1 и 464,8 г пропилацетата при 98°С в сосуде с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром. Затем в раствор добавляли 0,692 г Peroxan РО, растворенного в 13,0 г пропилацетата, и еще через 5 минут начинали порционное добавление раствора 69,1 г ММА, 69,1 г nBMA и 2,076 г Peroxan РО в 23,0 г пропилацетата при 98°С и продолжали в течение периода 90 минут. Полимеризацию завершали путем добавления в каждом случае в реакционную смесь через 30 минут, 90 минут и 150 минут 0,277 г Peroxan РО, растворенного в каждом случае в 13 г пропилацетата, при 98°С. Через еще 180 минут смесь охлаждали и фильтровали через найлоновое сито (размер ячейки 125 мкм).

Пример 6

102,5 г SEBS-каучука типа 2 растворяли в течение периода, составляющего 2 часа, в растворе 121,0 г сложного полиэфира А2, 32,8 г сложного полиэфира А1 и 511,0 г пропилацетата при 98°С в сосуде с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром. Затем в раствор добавляли 0,769 г Peroxan РО, растворенного в 13,0 г пропилацетата, и еще через 5 минут начинали порционное добавление раствора 84,0 г ММА, 69,7 г nBMA и 2,306 г Peroxan РО в 23,0 г пропилацетата при 98°С и продолжали в течение периода 90 минут. Полимеризацию завершали путем добавления в каждом случае в реакционную смесь через 30 минут, 90 минут и 150 минут 0,308 г Peroxan РО, растворенного в каждом случае в 13 г пропилацетата, при 98°С. Через еще 180 минут смесь охлаждали и фильтровали через найлоновое сито (размер ячейки 125 мкм).

Пример 7

112,8 г SEBS-каучука типа 2 растворяли в течение периода, составляющего 2 часа, в растворе 110,7 г сложного полиэфира А2, 36,9 г сложного полиэфира А1 и 393,9 г пропилацетата при 98°С в сосуде с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром. Затем в раствор добавляли 0,748 г Peroxan РО, растворенного в 13,0 г пропилацетата, и еще через 5 минут начинали порционное добавление раствора 74,8 г ММА, 74,8 г nBMA и 2,245 г Peroxan РО в 23,0 г пропилацетата при 98°С и продолжали в течение периода 90 минут. Полимеризацию завершали путем добавления в каждом случае в реакционную смесь через 30 минут, 90 минут и 150 минут 0,299 г Peroxan РО, растворенного в каждом случае в 13 г пропилацетата, при 98°С. Через еще 180 минут смесь охлаждали, разводили с помощью 117,2 г этилацетата и фильтровали через найлоновое сито (размер ячейки 125 мкм).

Пример 8

112,8 г SEBS-каучука типа 2 растворяли в течение периода, составляющего 2 часа, в растворе 115,2 г сложного полиэфира А2, 32,8 г сложного полиэфира А1 и 511,0 г пропилацетата при температуре 98°С в сосуде с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром. Затем в раствор добавляли 0,746 г Peroxan РО, растворенного в 13,0 г пропилацетата, и еще через 5 минут начинали порционное добавление раствора 54,1 г ММА, 74,6 г nBMA, 20,5 г IBOMA и 2,239 г Peroxan РО в 23,0 г пропилацетата при 98°С и продолжали в течение периода 90 минут. Полимеризацию завершали путем добавления в каждом случае в реакционную смесь через 30 минут, 90 минут и 150 минут 0,298 г Peroxan РО, растворенного в каждом случае в 13 г пропилацетата, при 98°С. Через еще 180 минут смесь охлаждали и фильтровали через найлоновое сито (размер ячейки 125 мкм).

Сравнительный пример СЕ1 (с EPDM вместо полимера типа С)

В качестве исходной загрузки использовали 65,0 г Dutral СО 043, 26,0 г сложного полиэфира А1 и 104,0 г сложного полиэфира А2, а также 120,0 г подходящего эмульгатора в 335 г пропилацетата, а также 60,0 г циклогексана (СН) в сосуде с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром и смесь перемешивали при 95°С до растворения всего материала. Затем 2,60 г трет-бутилперокси-2-этилгексаноата примешивали к смеси 64,9 г метилметакрилата и 64,9 г бутилметакрилата и полученную в результате смесь порциями добавляли в систему в течение периода 1,5 ч. при 95°С посредством дозировочного насоса. Сразу после окончания добавления добавляли дополнительно 0,26 г трет-бутилперокси-2-этилгексаноата в каждом из двух случаев с интервалом в 1 час и смесь перемешивали в течение еще 2 часов. Реакционную смесь охлаждали, а затем фильтровали через нейлоновый фильтр (размер ячейки 125 мкм).

Dutral СО 043 представляет собой EPDM.

Сравнительный пример СЕ2 (с SBS вместо полимера типа С)

В способе получения применяют процедуру и количества сырья, применяемые в примере по настоящему изобретению 2. Вместо каучука типа 3 применяли 58,7 г каучука типа 1 (SBS-каучук).

Сравнительный пример СЕ3 (без полимера типа В)

113,4 г сложного полиэфира А2 и 20,0 г сложного полиэфира А1 растворяли в 300,0 г пропилацетата при 98°С в сосуде с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром. Затем добавляли 66,6 г SEBS-каучука типа 2 и растворение смеси продолжали в течение еще 2 ч. Реакционная смесь не может быть отфильтрована через нейлоновый фильтр (размер ячейки 125 мкм) после охлаждения.

Сравнительный пример СЕ4 (без полимера типа А)

136,5 г SEBS-каучука типа 2 растворяли при 98°С в течение периода 2 ч. в сосуде с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром. К данному раствору добавляли 1,367 г Peroxan РО, растворенного в 13,0 г пропилацетата, и через 5 минут начинали добавление 136,5 г ММА, 136,9 г nBMA и 4,012 г Peroxan РО, растворенного в 23,0 г пропилацетата и продолжали в течение периода 90 минут. Полимеризацию завершали путем добавления в каждом случае в реакционную смесь через 30 минут, 90 минут и 150 минут 0,547 г Peroxan РО, растворенного в каждом случае в 13 г пропилацетата, при 98°С. Через еще 180 минут смесь охлаждали, разводили с помощью 267,5 г этилацетата и фильтровали через найлоновое сито (размер ячейки 125 мкм).

Сравнительный пример СЕ5 (без полимера типа В)

66,6 г SEBS-каучука типа 2 применяли в качестве исходной загрузки в 300,0 г пропилацетата в сосуде с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром и к нему медленно добавляли 133,4 г сложного полиэфира А2. Смесь нагревали до 98°С, а затем гомогенизировали в течение периода 240 минут. Реакционная смесь не может быть отфильтрована через найлоновый фильтр (размер ячейки 125 мкм) после охлаждения.

Результаты экспериментов

Все полученные примеры по настоящему изобретению характеризуются соотношениями содержание твердых веществ/вязкость, которые, с одной стороны, обеспечивают пригодность для обработки для пользователей и, с другой стороны, удовлетворяют требованию максимального увеличения значений содержания твердых веществ. В отличие от этого, зачастую невозможно осуществлять дополнительную обработку сравнительных примеров.

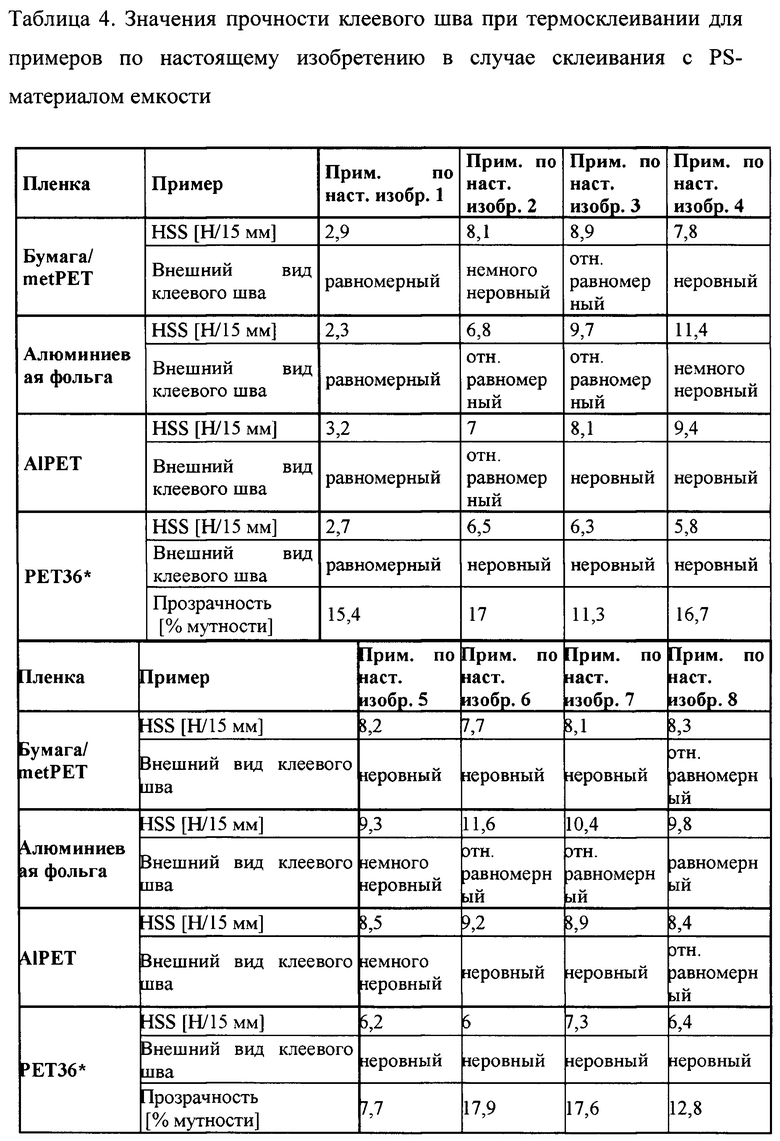

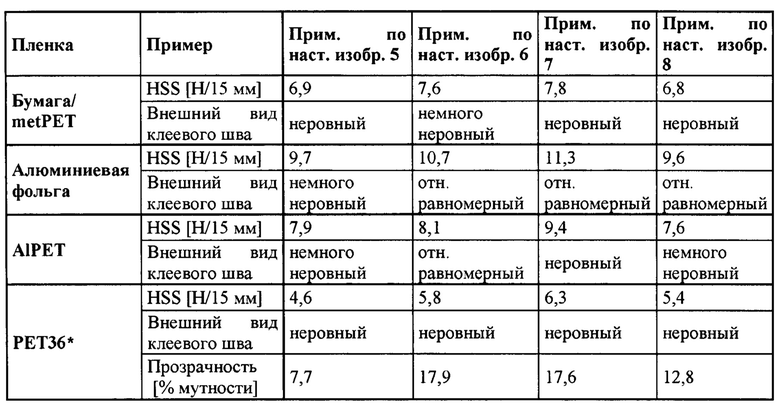

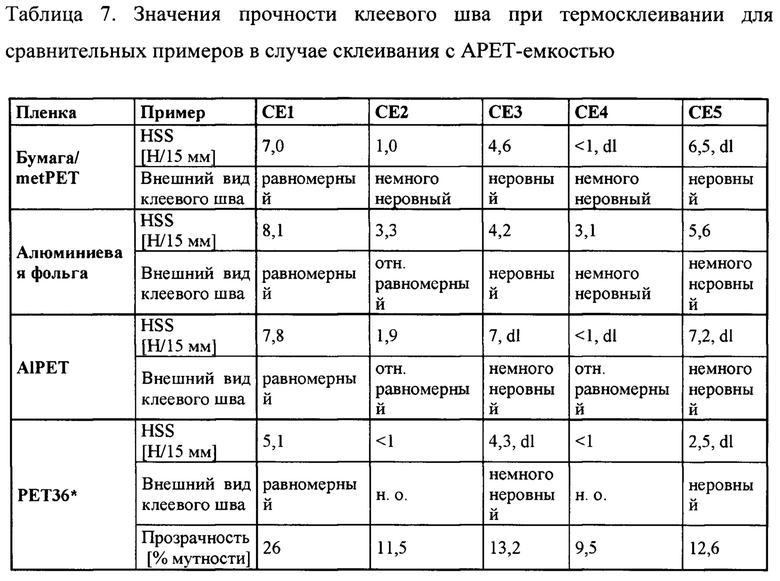

Свойства термосклеивания

*РЕТ36-пленку стабилизировали с помощью TESA-пленки для определения прочности клеевого шва

отн. равномерный = относительно равномерный

*РЕТ36-пленку стабилизировали с помощью TESA-пленки для определения прочности клеевого шва

отн. равномерный = относительно равномерный

dl = отслоение склеиваемого слоя от материала пленки

*РЕТ36-пленку стабилизировали с помощью TESA-пленки для определения прочности клеевого шва

отн. равномерный = относительно равномерный

*РЕТ36-пленку стабилизировали с помощью TESA-пленки для определения прочности клеевого шва

отн. равномерный = относительно равномерный

dl = отслоение склеиваемого слоя от материала пленки

Изобретение относится к термосклеиваемой системе для нанесения покрытия, подходящей для склеивания основ и содержащей пленкообразующую дисперсию. При этом дисперсия содержит всего от 35 до 60% по весу смеси компонентов A, B и C, а смесь состоит из: от 30 до 40% по весу смеси сложных полиэфиров в качестве полимера типа A, от 30 до 40% по весу поли(мет)акрилата или смеси двух или более поли(мет)акрилатов в качестве полимера типа B и от 20 до 35% по весу одной или более разновидностей каучука, содержащих повторяющиеся стирольные звенья, в качестве полимера типа C. Причем в каждом случае в пересчете на общий вес композиции полимеров типов A, B и C, при этом компоненты A, B и/или C также могут присутствовать полностью или до некоторой степени в виде привитых сополимеров AB или CB. При этом полимер типа C представляет собой SEBS-каучук, привитой на малеиновый ангидрид сополимер SEBS-каучука с содержанием малеиновой кислоты от 1,4 до 2,0% по весу или сополимер, преимущественно состоящий из стирола и метилметакрилата. Содержание твердых веществ в дисперсии составляет от 25 до 70% по весу. Полимер типа A представляет собой смесь двух сложных полиэфиров А1 и А2, при этом сложный полиэфир A1 со среднечисленной молярной массой Mn от 2000 до 4000 г/моль получен посредством coполиконденсации итаконовой кислоты, и сложный полиэфир A2 со среднечисленной молярной массой Mn от 10000 до 35000 г/моль не содержит двойные связи, и при этом система для нанесения покрытия содержит от 5 до 10 % по весу сложного полиэфира А1 и от 25 до 35% по весу сложного полиэфира А2 в пересчете на общий вес композиции полимеров типа А, В и С. Описан также способ склеивания пленок на основе сложного полиэфира или пленки, покрытой PET, с полистиролом, сложным полиэфиром и поливинилхлоридом, где покрытие высушивают и пленку помещают стороной с нанесенным покрытием на подлежащий склеиванию материал, изготовленный из полистирола, сложного полиэфира или PVC, и осуществляют склеивание при температуре от 120 до 220°C и под давлением от 0,1 до 0,6 МПа в течение периода от 0,1 до 1,5 с. Технический результат – высокая прозрачность термосклеиваемых покрытий, несмотря на применение каучука на основе содержащих стирол полимеров, который оптически не совместим со сложным полиэфирами и полиметакрилатом. 2 н. и 6 з.п. ф-лы, 9 табл., 13 пр.

1. Термосклеиваемая система для нанесения покрытия, подходящая для склеивания основ и содержащая пленкообразующую дисперсию, отличающаяся тем, что данная дисперсия содержит всего от 35% по весу до 60% по весу смеси компонентов A, B и C, при этом данная смесь состоит из следующего:

от 30% до 40% по весу смеси сложных полиэфиров в качестве полимера типа A,

от 30% до 40% по весу поли(мет)акрилата или смеси двух или более поли(мет)акрилатов в качестве полимера типа B и

от 20% до 35% по весу одной или более разновидностей каучука, содержащих повторяющиеся стирольные звенья, в качестве полимера типа C,

причем в каждом случае в пересчете на общий вес композиции полимеров типов A, B и C, при этом компоненты A, B и/или C также могут присутствовать полностью или до некоторой степени в виде привитых сополимеров AB или CB,

при этом полимер типа C представляет собой стирол-этилен-бутилен-стирольный каучук (SEBS-каучук), привитой на малеиновый ангидрид сополимер SEBS-каучука с содержанием малеиновой кислоты от 1,4 до 2,0% по весу или сополимер, преимущественно состоящий из стирола и метилметакрилата,

и при этом содержание твердых веществ в дисперсии составляет от 25% до 70% по весу,

при этом полимер типа A представляет собой смесь двух сложных полиэфиров А1 и А2, при этом сложный полиэфир A1 со среднечисленной молярной массой Mn от 2000 до 4000 г/моль получен посредством coполиконденсации итаконовой кислоты, и сложный полиэфир A2 со среднечисленной молярной массой Mn от 10000 до 35000 г/моль не содержит двойные связи, и

при этом система для нанесения покрытия содержит от 5% до 10% по весу сложного полиэфира A1 и от 25% до 35% по весу сложного полиэфира A2 в пересчете на общий вес композиции полимеров типов A, B, C, включая возможные составляющие AB и CB.

2. Система для нанесения покрытия по п. 1, отличающаяся тем, что содержащий итаконовую кислоту сложный полиэфир A1 характеризуется долей итаконовой кислоты от 0,1 до 20 мол. %, предпочтительно от 2 до 8 мол. % в пересчете на общее количество применяемых поликарбоновых кислот.

3. Система для нанесения покрытия по п. 1 или 2, отличающаяся тем, что полимеры типов AB и CB представляют собой привитые сополимеры, имеющие основную цепь соответственно из сложного полиэфира и из каучука и имеющие боковые цепи из поли(мет)акрилата.

4. Система для нанесения покрытия по любому из пп. 1-3, отличающаяся тем, что компонент C характеризуется долей повторяющихся стирольных звеньев от 8 до 45% по весу.

5. Система для нанесения покрытия по любому из пп. 1-4, отличающаяся тем, что показатель текучести расплава компонента C, измеренный при нагрузке 5 кг при температуре 200°C в соответствии с ISO 1133-1, составляет от 1 до 40 г/10 мин., предпочтительно от 4 до 10 г/10 мин.

6. Система для нанесения покрытия по любому из пп. 1-5, отличающаяся тем, что данная дисперсия в совокупности содержит от 40% по весу до 55% по весу смеси компонентов A, B и C, при этом данная смесь состоит из следующего:

от 30% по весу до 40% по весу смеси сложных полиэфиров в качестве полимера типа A,

от 30% по весу до 40% по весу поли(мет)акрилата или смеси двух или более поли(мет)акрилатов в качестве полимера типа B и

от 25% по весу до 30% по весу одной или более разновидностей каучука, содержащих повторяющиеся стирольные звенья, в качестве полимера типа C, причем в каждом случае в пересчете на общий вес композиции полимеров типов A, B и C.

7. Система для нанесения покрытия по любому из пп. 1-6, отличающаяся тем, что полимер типа B представляет собой сополимер, полученный посредством сополимеризации смеси мономеров, состоящей из компонентов, выбранных из (мет)акриловой кислоты, гидроксиэтил(мет)акрилата, гидроксипропил(мет)акрилата, метил(мет)акрилата, н- и/или изопропил(мет)акрилата, н-бутил(мет)акрилата и сложных эфиров C8-C22-жирных спиртов и (мет)акриловой кислоты.

8. Способ склеивания пленок на основе сложного полиэфира или пленки, покрытой полиэтилентерефталатом (PET), с полистиролом, сложным полиэфиром и поливинилхлоридом (PVC), отличающийся тем, что пленку покрывают системой для нанесения покрытия по любому из пп. 1-7, покрытие высушивают и пленку помещают стороной с нанесенным покрытием на подлежащий склеиванию материал, изготовленный из полистирола, сложного полиэфира или PVC, и осуществляют склеивание при температуре от 120 до 220°C и под давлением от 0,1 до 0,6 МПа в течение периода от 0,1 до 1,5 с.

Авторы

Даты

2021-05-24—Публикация

2017-05-16—Подача