Область изобретения

Настоящее изобретение относится к новому синтезу привитых (мет)акрилатами полиэфиров. Главное преимущество описываемых материалов состоит в получении продукции без встраивания стиролов и в простоте проведения синтеза.

В частности, новизна настоящего изобретения состоит в направленной активации повторяющихся итаконатных структурных единиц в полиэфирах с образованием многофункциональных инициаторов для радикальной полимеризации акрилатов, метакрилатов или их смесей. Неожиданно было обнаружено, что для такой полимеризации не требуется добавление стирола или, соответственно, аналогичных стиролу производных для того, чтобы провести успешную прививку.

Кроме того, объектом настоящего изобретения является определение требуемого содержания итаконата в используемом полиэфире. При слишком высоком содержании двойных связей протекают реакции, сопровождающиеся образованием сетчатой структуры. При слишком низком содержании недостаточным оказывается содержание образующихся привитых сополимеров в смеси продуктов.

Уровень техники

Синтез полимерных пространственных структур, в основе которых лежит сочетание полиэфиров и поли(мет)акрилатов, представляет собой предмет промышленных исследований уже с середины 1960-х годов. Потенциальные области применения таких материалов включают при этом, например, диспергирующие средства (см., например, европейский патент №1555174), средства для импрегнирования (патент Великобритании №1007723), связующие средства для покрытий (например, описанные в патенте ФРГ №1006630, в патенте Японии №09216921 или в патенте ФРГ №4345086) или же клеящие массы (например, по патенту ФРГ №1006630).

Первое описание параллельного синтеза полиэфиров и полиметакрилатов известно уже с 1963 года. В патенте Великобритании №1007723 описывается параллельная радикальная полимеризация (мет)акрилатов и поликонденсация двухосновных кислот и диолов с образованием полиэфиров. При этом также указывается на добавление итаконовой кислоты. Однако при этом описывается только возможность включения ее в результате полимеризации в (мет)акрилатную составляющую. В патенте ФРГ №1006630 аналогичный способ полимеризации in situ выбран для получения клеящих масс. В описании также указывается на добавление итаконовой кислоты к реакционной смеси и возможность присутствия в получаемой продукции привитых сополимеров.

Однако в обоих изобретениях речь идет о неконтролируемых процессах, которые приводят к образованию смесей продуктов с большим числом самых разных компонент. Специалист может легко определить, что в условиях конденсационной полимеризации проведенная in situ свободно-радикальная полимеризация должна привести к побочным реакциям и к частичному гелеобразованию в продуктах. Однако такое образование сетчатых структур даже в очень небольших объемах приводит к серьезным недостаткам при переработке продукции. В отличие от этого целью настоящего изобретения является направленный синтез привитых сополимеров, что с одной стороны приводит к образованию продуктов без гелевой составляющей, тогда как с другой стороны приводит к образованию в качестве побочных продуктов только соответствующих полиэфирных или, соответственно, поли(мет)акрилатных гомополимеров.

Возможности направленного сочетания поли(мет)акрилатов и полиэфиров многогранны. Наряду с соответствующими изобретению привитыми сополимерами с полиэфирной главной цепью и с (мет)акрилатными боковыми цепями может быть получена и обратная пространственная полимерная структура поли(мет)акрилатного привитого полиэфира за счет так называемого «способа макромономеров» (он описан в заявке на европейский патент №1555274). Правда, эти продукты принципиально отличаются по их свойствам от соответствующих изобретению привитых сополимеров.

Направленная прививка (мет)акрилатов происходит преимущественно на полиэфирах, содержащих олефиновые группы в составе главной цепи. Их вводят главным образом за счет встраивания бутендиовых кислот, представленных малеиновой кислотой и фумаровой кислотой или, соответственно, ангидрида малеиновой кислоты. Всем специалистам известно, что прямая прививка каких-либо метакрилатов или, соответственно, акрилатов по этим олефиновым группам невозможна. Поэтому используют небольшие количества добавок стирола или, соответственно, аналогичных стиролу соединений, которые могут вступать в реакции сополимеризации как с (мет)акрилатами, так и в реакции привитой сополимеризации с олефиновыми связями повторяющихся структурных единиц малеиновой кислоты или, соответственно, фумаровой кислоты. Прививки к содержащим малеиновую кислоту полимерам описаны, например, в патентах ФРГ №4427227, №4345086, в заявке на международный патент №2005/059049 и в работе Zhu и др., Angew. Makrom. Chem. (171, стр.65-77, 1989). Соответствующие реакции с повторяющимися структурными единицами фумаровой кислоты представлены в патенте ФРГ №2951214, в патенте Японии №09216921 и в работе Shimizu и др., J. of Appl. Polym. Sci. (76, стр.350-356, 2000). Следует отметить, что в некоторых из перечисленных публикаций речь идет о ненасыщенных полиэфирах в общем смысле. Однако из примеров и подчиненных п.п. формулы всегда следует, что итаконовая кислота не использовалась или не исследовалась. К тому же во всех приведенных публикациях для решения поставленной задачи использовалась сополимеризация со стиролом.

Однако встраивание стирола приводит к некоторому ухудшению получаемого продукта. Дело в том, что свободно-радикальная полимеризация никогда не приводит к полному превращению всех мономеров. В случае различных областей применения, например, при контакте с продуктами питания или с предметами, с которыми могут непосредственно контактировать дети, присутствие ароматических остаточных мономеров нежелательно. Исходя из этого однозначное предпочтение будет отдано способу получения, который может быть реализован без встраивания таких полимеризующихся по радикальному механизму ароматических соединений. Сюда же можно отнести и неприятный запах от ароматических остаточных мономеров, который часто сопровождает последующую переработку.

В европейском патенте №0631198 также описывается привитая сополимеризация содержащих стирол метакрилатных смесей на модифицированных итаконовой кислотой полиэфирах. В этом патенте указанные в примерах полиэфиры имеют сравнительно высокое содержание итаконовой кислоты. Специалист легко поймет, что применение материалов с особенно высоким содержанием полимеризующихся по радикальному механизму групп в форполимере должно привести к образованию сетчатой структуры и, соответственно, к гелеобразованию. Недостаток таких полимеров состоит в том, что это приводит к значительному повышению вязкости материалов, что в свою очередь ухудшает способность материалов к переработке.

В патенте США №3978261 описан синтез ядерно-оболочечных частиц (с сетчатой структурой) при инициировании свободно-радикальной полимеризации исходя из полиэфиров с ненасыщенными группами. Синтез протекает исключительно с дополнительным встраиванием глицидилметакрилата. Получение привитых сополимеров не входит в объем притязаний патента.

Далее понятие «(мет)акрилатные мономеры» будет относиться к группе акрилатов и/или метакрилатов и/или к смесям акрилатов, метакрилатов или же и тех и других.

Постановка задачи

Задача настоящего изобретения состояла в получении смеси поли(мет)акрилатов, полиэфиров и сополимеров полиэфиров и полиметакрилатов.

В частности, задача настоящего изобретения состояла в синтезе в качестве названных сополимеров полимерных структур на основе полиэфирного привитого поли(мет)акрилатного сополимера. Кроме того, задача состояла в том, чтобы получить продукт без участия стирола или, соответственно, аналога стирола, разработав при этом как можно более простой способ синтеза.

Соответствующие изобретению привитые сополимеры должны в первую очередь служить в качестве средств, обеспечивающих совместимость (компатибилизаторов) между поли(мет)акрилатами и полиэфирами. Вследствие этого задача состояла в том, чтобы получить смесь полиэфиров, поли(мет)акрилатов и полиэфирных привитых поли(мет)акрилатных сополимеров.

Решение поставленной задачи

Поставленная задача решается проведением свободно-радикальной полимеризации подходящих компонент с образованием полимера типа Б. Эту полимеризацию проводят в присутствии полимера типа А так, чтобы дополнительно мог образовываться полимер типа АБ. Задача решается за счет состава трех типов полимеров А, Б и АБ, когда

- полимер типа А представляет собой сополимерный полиэфир, который получают в результате совместной конденсации с участием итаконовой кислоты,

- полимер типа Б представляет собой (мет)акрилатный гомополимер и/или сополимер и

- полимер типа АБ представляет собой привитый сополимер из полимера типа А и полимера типа Б.

Неожиданно было обнаружено, что при этом можно отказаться от использования стирола или, соответственно, производных стирола.

Преимущество настоящего изобретения по отношению к уровню техники состоит в том числе и в том, что прививка на полиэфир происходит за счет химически более активных выступающих из полиэфирной цепи двойных С-С-связей. Для этого используют полиэфиры, в которые в результате конденсации встроена итаконовая кислота. Вообще до настоящего времени имелись описания прививок таких материалов (мет)акриалатами. Они есть, например, в патентах Японии №60175045, №48043144 или в европейском патенте №0631198. Однако из описания и примеров в перечисленных публикациях однозначно следует, что этот синтез протекает исключительно с участием в сополимеризации стирола.

Полимер типа А

В соответствии с изобретением в качестве полимера типа А используют сополимерные полиэфиры, отличающиеся присутствием в них в качестве мономерной структурной единицы итаконовой кислоты. По сути настоящего изобретения сополимерные полиэфиры имеют линейную или разветвленную структуру и отличаются следующими далее признаками:

- их гидроксильные числа лежат в пределах от 5 до 150 мг КОН на грамм, в предпочтительном случае от 10 до 50 мг КОН на грамм,

- их кислотные числа составляют менее 10 мг КОН на грамм, в предпочтительном случае менее 5 мг КОН на грамм и в особо предпочтительном случае менее 2 мг КОН на грамм,

- их среднечисловая молекулярная масса составляет от 700 до 25000 г/моль, в предпочтительном случае от 2000 до 12000 г/моль.

Содержание итаконовой кислоты в соответствующих изобретению полиэфирах лежит в пределах от 0,1 мол.% до 20 мол.%, в предпочтительном случае от 1 мол.% до 10 мол.% и в особо предпочтительном случае от 2 мол.% до 8 мол.% из расчета на общее количество используемых поликарбоновых кислот. В том, что касается природы используемых поликарбоновых кислот в соответствующих изобретению сополимерных полиэфирах, то она ничем не ограничивается. Так, например, в их состав могут входить алифатические и/или циклоалифатические и/или ароматические поликарбоновые кислоты. Понятие поликарбоновых кислот относится к соединениям, которые в предпочтительном случае содержат более одной карбоксильной группы, в особо предпочтительном случае они содержат две карбоксильные группы; в отличие от обычного определения в специальных вариантах реализации в их число входят и монокарбоновые кислоты.

Примерами алифатических поликарбоновых кислот служат янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, додекандиовая кислота, тетрадекандиовая кислота, октадекандиовая кислота. Примерами циклоалифатических поликарбоновых кислот служат изомерные циклогександикарбоновые кислоты. Примерами ароматических поликарбоновых кислот служат изомерные бензолдикарбоновые кислоты и тримеллитовая кислота. В случае необходимости вместо свободных поликарбоновых кислот могут быть также использованы их этерифицируемые производные, например соответствующие эфиры с низшими алкильными группами или циклические ангидриды.

Природа полиолов, используемых для соответствующих изобретению гидроксиполиэфиров, ничем не ограничивается. Так, например, в их состав могут входить алифатические и/или циклоалифатические и/или ароматические полиолы. Понятие полиолов относится к соединениям, которые в предпочтительном случае содержат более чем одну гидроксильную группу, в предпочтительном случае две гидроксильные группы; в отличие от обычного определения в специальных вариантах реализации в их число входят также моногидроксильные соединения.

Примерами полиолов служат этиленгликоль, пропандиол-1,2, пропандиол-1,3, бутандиол-1,4, пентандиол-1,5, гександиол-1,6, нонандиол-1,9, додекандиол-1,12, неопентилгликоль, бутилэтилпропандиол-1,3, метилпропандиол-1,3, метилпентан-диолы, циклогександиметанолы, триметилолпропан, пентаэритрит и их смеси.

Понятие ароматических полиолов относится к продуктам взаимодействия таких ароматических полигидроксильных соединений, как, например, гидрохинон, бисфенол А, бисфенол Ф, дигидроксинафталин и другие, с такими эпоксидами, как, например, этиленоксид или пропиленоксид. В качестве полиолов могут выступать также диолы со связями простых эфиров, то есть олигомеры или, соответственно, полимеры, например, на основе этиленгликоля, пропиленгликоля или бутандиола-1,4. Особое предпочтение отдается линейным алифатическим гликолям.

Наряду с полиолами и дикарбоновыми кислотами для синтеза гидроксиполиэфиров могут быть также использованы лактоны.

Соответствующие изобретению сополимерные полиэфиры с содержанием итаконовой кислоты от 0,1 мол.% до 20 мол.%, в предпочтительном случае от 1 мол.% до 10 мол.% и в особо предпочтительном случае от 2 мол.% до 8 мол.% из расчета на общее количество используемых поликарбоновых кислот получают в соответствии с установленными методиками проведения реакций (поли)конденсации. Они могут быть получены, например, в результате конденсации полиолов и поликарбоновых кислот или же их эфиров, ангидридов или хлорангидридов в атмосфере инертного газа при температурах от 100 до 260°С, в предпочтительном случае от 130 до 240°С, в расплаве или с использованием азеотропной отгонки так, как это описано, например, в Methoden der Organischen Chemie (Houben-Weyl), Т. 14/2, 1-5, 21-23, 40-44, Georg Thieme Verlag, Штуттгарт, 1963, в работе C.R. Martens, Alkyl Resins, 51-59, Reinhold Plastics Appl., Series, Reinhold Publishing Comp., Нью-Йорк, 1961, или в выложенных заявках на патент ФРГ №2735497 и №3004903.

Количества, в которых полимеры типа А присутствуют в соответствующей изобретению смеси перед реакцией прививки, лежат в пределах от 10 мас.% до 90 мас.%, в предпочтительном случае от 25 мас.% до 75 мас.% и в особо предпочтительном случае от 40 мас.% до 60 мас.%.

Количества, в которых полимеры типа А присутствуют в соответствующей изобретению смеси после проведения реакции, лежат в пределах от 5 мас.% до 80 мас.%, в предпочтительном случае от 5 мас.% до 60 мас.% и в особо предпочтительном случае от 5 мас.% до 40 мас.%.

Полимер типа Б

Полимер типа Б может образовываться в качестве побочного продукта при синтезе продукта привитой сополимеризации АБ. Состав цепей полимера Б в качестве составляющей продукта АБ соответствует также приведенному далее описанию.

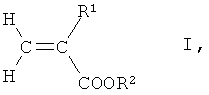

Тип полимера или, соответственно, фрагмент цепи Б в соответствии с определением состоит из полиакрилатных и/или полиметакрилатных последовательностей. Взятые в отдельности, например, в виде соответствующего гомополимера или сополимера, они растворимы в системе растворителей Р. Продукт полимеризации Б в общем случае более чем на 50 мас.%, в предпочтительном случае более чем на 80-100 мас.% построен из мономеров формулы I

где

R1 означает атом водорода или метильную группу и

R2 означает алкильный остаток, алифатический или ароматический остаток с числом атомов углерода от одного до тридцати, в предпочтительном случае с числом атомов углерода от одного до двадцати.

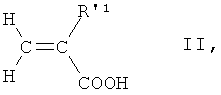

В полимере Б в качестве структурных элементов могут также содержаться мономеры формулы II

где

R'1 означает атом водорода или метильную группу,

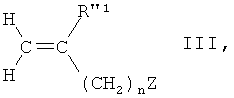

и/или способные к полимеризации ангидриды кислот и/или мономеры формулы III

где

R”1 означает атом водорода или метильную группу и

Z означает остаток -COR3 или остаток -OC(O)R3, остаток -OR4 или атом хлора,

где

R3 и R4 означают неразветвленный или разветвленный алкильный остаток с числом атомов углерода от одного до двадцати или означают фенильный остаток, и n означает 0 или 1,

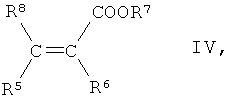

и/или мономеры формулы IV

где

R5 и R6 означают атом водорода или остаток -COOR'7,

R6 означает атом водорода или остаток -CH2COOR”7,

при условии, что соединение формулы IV содержит два остатка с карбоксильными группами, и где

R7, R'7 и R”7 означают атом водорода или же неразветвленный или разветвленный алкильный остаток с числом атомов углерода от одного до двадцати или фенильный остаток.

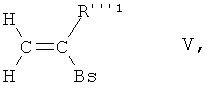

Полимер Б может в случае необходимости содержать определенные количества мономеров формулы V

где R'''1 принимает значение R1 и

Bs означает азотсодержащий функциональный остаток, например нитрильную группу, группу -CONR9R10, где R9 и R10 независимо друг от друга означают атом водорода или алкильный остаток с числом атомов углерода от одного до двадцати или где R9 и R10 с участием атома азота образуют гетероциклический пятичленный или шестичленный цикл или где Bs означает (инертный) гетероциклический остаток, в частности, пиридиновый, пирролидиновый, имидазольный, карбазольный, лактамный остаток или, соответственно, их алкилированные производные или же Bs принимает значение -СН2ОН, или где Bs принимает значение

-COO-Q-R11,

где

Q означает незамещенный или замещенный алкильными группами алкиленовый остаток с числом атомов углерода от двух до восьми и

R11 означает гидроксильную группу, группу R'''7 или означает остаток -NR'9R'10,

где

R'''7, R'9 и R'10 принимают значения R7, R8 и R9, например они вместе с атомом азота, в соответствующих случаях с участием еще одного гетероатома, образуют гетероциклическое пятичленное или шестичленное кольцо.

В качестве примеров мономеров формулы I можно назвать метилметакрилат, этилметакрилат, пропилметакрилат, бутилметакрилат и изобутилметакрилат. Мономеры формулы I называют также стандартными метакрилатами.

В качестве примеров мономеров формулы II можно назвать акриловую кислоту или метакриловую кислоту.

В качестве примеров мономеров формул III и, соответственно, IV можно прежде всего назвать винилхлорид, винилацетат, винилстеарат, винилметилкетон, винил-изобутиловый эфир, аллилацетат, аллилхлорид, аллилизобутиловый эфир, аллилметилкетон, дибутилмалеинат, дилаурилмалеинат, дибутилитаконат. Содержание мономеров формул II-V в полимере Б в общем случае составляет от 0 мас.% до 50 мас.%, в предпочтительном случае от 0 мас.% до 20 мас.% (из расчета на мономеры полимера Б). Содержание мономеров формул II и/или V в полимере Б в общем случае не должно превышать 20 мас.%, как правило, оно лежит в пределах от 0 мас.% до 10 мас.%, в предпочтительном случае от 0 мас.% до 5 мас.%.

В каждом отдельном случае целесообразно, чтобы содержание и состав полимера Б выбирались с учетом технической функции, для которой он предназначен.

Мономеры, которые приводят к образованию полимера типа Б, могут быть полимеризованы при добавлении инициатора и в том случае, когда уже присутствует полимер типа А.

Количество мономеров, которые при полимеризации образуют полимер типа Б при использовании их в соответствующей изобретению смеси, составляют от 10 мас.% до 90 мас.%, в предпочтительном случае от 25 мас.% до 75 мас.% и в особо предпочтительном случае от 40 мас.% до 60 мас.%.

Количества, в которых полимер типа Б присутствует в соответствующей изобретению смеси после проведения реакции, составляют от 5 мас.% до 80 мас.%, в предпочтительном случае от 5 мас.% до 60 мас.% и в особо предпочтительном случае от 5 мас.% до 40 мас.%.

Полимер типа АБ

Получение привитого продукта сополимеризации АБ

Соответствующий изобретению способ получения продукта привитой сополимеризации АБ отличается тем, что при взаимодействии подходящего описываемого далее инициатора с двойными связями повторяющихся итаконатных структурных единиц в полимере типа А образуются многочисленные реакционные (радикальные) центры для радикальной полимеризации (мет)акрилатов. Эти реакционные центры могут быть образованы как одновременно, так и в течение определенного времени. Благодаря этому итаконатные структурные единицы могут быть активированы даже после того, как образовавшиеся на других итаконатных структурных единицах радикалы дезактивировались в результате реакций обрыва цепи. В соответствии с этим полимер типа А загружают вместе с инициатором и нагревают в течение времени от 10 минут до 60 минут перед тем, как добавить один или несколько из описанных мономеров I-V для образования полимера типа Б. Возможна также одновременная загрузка полимеров типа А и мономеров I-V для образования полимера типа Б до того, как произойдет инициация полимеризации.

Как правило, привитой продукт сополимеризации типа АБ получают в результате прививки компоненты Б на компоненту А в подходящих для этого условиях проведения реакции. Полимер типа АБ представляет собой продукт привитой сополимеризации с полиэфирными основными цепями и с поли(мет)акрилатными боковыми цепями.

Для этого получают раствор соответствующего изобретению полиэфира с повторяющимися итаконатными структурными единицами с концентрацией от 10 мас.% до 50 мас.%, в предпочтительном случае от 20 мас.% до 30 мас.% в подходящем, инертном в условиях проведения реакции полимеризации растворителе, который в обычном случае имеет температуру кипения выше температуры проведения реакции. В качестве растворителей используют обычные растворители для проведения полимеризации в растворе, которые подходят для соответствующих сложных эфиров. Таковыми являются, например, такие эфиры уксусной кислоты, как этилацетат, пропилацетат или бутилацетат, такие алифатические растворители, как изооктан, такие циклоалифатические растворители, как циклогексан, и такие карбонильные, как бутанон. Содержание растворителя или смеси растворителей в соответствующих изобретению концентрированных дисперсиях продуктов полимеризации может составлять, например, 80 мас.%, в особенно целесообразном случае оно может быть понижено вплоть до 20 мас.%, в предпочтительном случае оно лежит ниже 70 мас.%, а на практике оно чаще всего составляет от 60 мас.% до 40 мас.%.

К растворам полиэфиров прибавляют мономеры формулы I или в соответствующих случаях другие мономеры II-V в указанных соотношениях и полимеризуют их с добавлением одного или нескольких, в предпочтительном случае пероксидных, радикальных инициаторов при температурах от -10°С до 100°С, обычно в течение времени от 4 до 8 часов. Следует стремиться к достижению как можно более полной степени превращения. В предпочтительном случае в качестве радикальных инициаторов используют такие азосоединения, как азодиизобутиронитрил, или такие эфиры надкислот, как трет-бутилпероктоат. Концентрация инициатора определяется числом точек, на которые должна быть направлена прививка, и требуемой молекулярной массой сегмента Б. В общем случае концентрация инициатора составляет от 0,1 мас.% до 3 мас.% из расчета на продукт полимеризации.

В случае необходимости для получения желаемой молекулярной массы сегмента Б могут быть также использованы регуляторы. На роль регуляторов подходят, например, сернистые регуляторы, в частности регуляторы с меркаптогруппами, например додецилмеркаптан. Концентрации регуляторов в общем случае лежат в пределах от 0,1 мас.% до 1,0 мас.% из расчета на весь продукт полимеризации.

Наряду с описанным способом полимеризации в растворе синтез привитых сополимеров типа АБ можно также проводить по методике эмульсионной полимеризации, мини- или микроэмульсионной полимеризации или же полимеризации в массе. Так, например, при полимеризации в массе полиэфир растворяют перед инициированием радикальной полимеризации в (мет)акрильной смеси мономеров. В альтернативном случае радикальный инициатор можно добавить к расплаву полиэфира и после этого добавить смесь мономеров.

Количества полимеров типа АБ после проведения реакции привитой сополимеризации в соответствующей изобретению смеси составляют от 10 мас.% до 80 мас.%, в предпочтительном случае от 20 мас.% до 65 мас.% и в особо предпочтительном случае от 30 мас.% до 50 мас.%.

Содержание поли(мет)акрилатов в полимерной составляющей всей смеси составляет в среднем от 20 мас.% до 80 мас.%, в предпочтительном случае от 30 мас.% до 70 мас.% и в особо предпочтительном случае от 40 мас.% до 60 мас.%. Эти данные относятся к сумме поли(мет)акрилатов типа Б и к поли(мет)акрилатной составляющей привитых сополимеров типа АБ.

Неожиданно было показано, что полимер типа АБ представляет собой прекрасное средство для обеспечения совместимости между поли(мет)акрилатами и полиэфирами. Улучшение совместимости между поли(мет)акрилатами и полиэфирами приводит к новым классам материалов с положительными улучшениями в свойствах, например, для использования их в составах для получения покрытий, в наносимых из расплава изолирующих лаках или в качестве форполимеров для синтеза эластомеров, которые также могут найти применение в качестве герметизирующих мас.

Примеры

Далее настоящее изобретение описывается с помощью примеров и примеров сравнения. Однако изобретение не ограничивается только этими примерами.

Общие данные по характеризации продуктов

Приведенные в следующих далее таблицах данные по индексам полимолекулярности (ИПМ) определены с помощью гельпроникающей хроматографии. При этом действует равенство ИПМ=Mw/Mn, то есть это отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе. Исследование всех проб с помощью гельпроникающей хроматографии протекало в тетрагидрофуране в качестве элюента по нормам DIN 55672-1. Распределение полиэфирной составляющей в конечном продукте при этом определяют с помощью УФ-детектора при длине волны 300 нм. Общее распределение определяют с помощью рефрактометрического детектора.

Температуры фазовых переходов (например, температуры стеклования Тст) определяют с помощью дифференциальной сканирующей калориметрии по нормам DIN EN ISO 11357-1. Приведенные данные получены во втором цикле подъема температуры.

Содержание итаконатных повторяющихся структурных единиц в сополимерном полиэфире (блоке) перед реакцией привитой сополимеризации и после нее количественно определяют с помощью 1H-ЯМР-спектроскопии (500 МГц).

В соответствующих случаях перед характеризацией удаляют растворитель на ротационном испарителе и высушивают пробы в течение ночи при 60°С в вакуумном сушильном шкафу.

Получение соответствующих изобретению сополимерных полиэфиров (компонента А)

Пример сравнения V1

В колбе объемом 2 л с колонкой и насадкой для отгонки в токе азота расплавляют изофталевую кислоту (434 г, 2,6 моля), терефталевую кислоту (290 г, 1,7 моля), моноэтиленгликоль (120 г, 1,9 моля), неопентилгликоль (129 г, 1,2 моля) и гександиол-1,6 (211 г, 1,8 моля). При достижении температуры 170°С начинает отгоняться вода. В течение двух часов температуру последовательно повышают до 240°С. Примерно еще через 4 часа при этой температуре выделение воды замедляется. При перемешивании добавляют 150 мг тетрабутоксида титана и продолжают процесс в вакууме, устанавливая его по ходу реакции так, чтобы все еще происходило образование дистиллята. По достижении желаемой области значений гидроксильного и кислотного числа процесс останавливают. Характеристики полиэфира V1 приведены в таблице 1.

Пример сравнения V2 и примеры 1-4

Синтез полиэфира V2 и образцов по примерам 1-4 протекает по аналогии с примером сравнения V1. Только в каждом отдельном случае в качестве сомономера используют итаконовую кислоту, причем как изофталевую, так и терефталевую кислоту в каждом отдельном случае на половину заменяют используемым количеством итаконовой кислоты. Характеристики полученных при этом полиэфиров V2 и 1-4 приведены в таблице 1.

ИТА - содержание итаконатных повторяющихся структурных единиц в сополимерном полиэфире из расчета на общее содержание поликарбоновых кислот, данные в мол.% определены с помощью 1Н-ЯМР-спектроскопии.

Mw (УФ) - среднемассовая молекулярная масса (гельпроникающая хроматография, УФ-детектор), данные в г/моль.

ИПМ (УФ) - индекс полимолекулярности (гельпроникающая хроматография, УФ-детектор).

Получение соответствующих изобретению смесей из компонент А, Б и АБ

Примеры полимеризации в растворе

Пример сравнения V3

В реактор с двойной рубашкой с подключенным к нему термостатом, обратным холодильником, пропеллерной мешалкой и внутренним термометром загружают 42 г пропилацетата и 13 г полиэфира V1. При перемешивании при температуре 90°С полиэфир полностью растворяется, после этого прибавляют 0,15 г трет-бутилового эфира 2-этилнадгексановой кислоты. Для получения оптимального выхода свободных радикалов по длине полиэфирных цепей этот раствор перемешивают при 90°С в течение 30 минут и после этого с помощью дозирующего насоса сразу прибавляют 19,2 г метилметакрилата и еще 0,15 г трет-бутилового эфира 2-этилнадгексановой кислоты. По истечении общего времени реакции 150 минут раствор полимера охлаждают и разбавляют его пропилацетатом (13,5 г) для снижения вязкости раствора.

Пример 5а

Методика аналогична примеру сравнения V3 с использованием полиэфира по примеру 1 вместо полиэфира по примеру V1.

Пример 5б

Методика аналогична примеру сравнения V3 с использованием полиэфира по примеру 2 вместо полиэфира по примеру V1.

Пример 5в

В реактор с двойной рубашкой с подключенным к нему термостатом, обратным холодильником, пропеллерной мешалкой и внутренним термометром загружают 55 г пропилацетата и 24 г полиэфира 3. При перемешивании при температуре 85°С полиэфир полностью растворяется, после этого прибавляют 0,5 г трет-бутилового эфира 2-этилнадгексановой кислоты. Для получения оптимального выхода свободных радикалов по длине полиэфирных цепей этот раствор перемешивают при 85°С в течение 30 минут и после этого с помощью дозирующего насоса сразу прибавляют 36,4 г метилметакрилата. По истечении общего времени реакции 150 минут раствор полимера охлаждают и разбавляют его пропилацетатом (13,5 г) для снижения вязкости раствора.

Пример 5г

Методика аналогична примеру сравнения V3 с использованием полиэфира по примеру 4 вместо полиэфира по примеру V1.

Пример 5д

Методика аналогична примеру 5г с использованием уменьшенного количества (7 г) полиэфира по примеру 4.

Пример 6

В реактор с двойной рубашкой с подключенным к нему термостатом, обратным холодильником, пропеллерной мешалкой и внутренним термометром загружают 42 г пропилацетата и 12,8 г полиэфира 1. При перемешивании при температуре 90°С полиэфир полностью растворяется, 30 минут перемешивают и после этого прибавляют 0,15 г трет-бутилового эфира 2-этилнадгексановой кислоты. Для получения оптимального выхода свободных радикалов по длине полиэфирных цепей этот раствор перемешивают при 90°С в течение 30 минут и после этого с помощью дозирующего насоса сразу прибавляют смесь 4 г метилметакрилата, 12 г бутилметакрилата и еще 0,15 г трет-бутилового эфира 2-этилнадгексановой кислоты.

В таблице 2 приведены результаты опытов по прививке по представленным выше примерам.

ИТАприв - содержание итаконатных повторяющихся структурных единиц в (блок)сополимерном полиэфире продукта привитой сополимеризации из расчета на общее содержание поликарбоновых кислот, данные в мол.% определены с помощью 1Н-ЯМР-спектроскопии.

Mw (RI) - среднемассовая молекулярная масса (гельпроникающая хроматография, рефрактометрический детектор), данные в г/моль.

ИПМ (RI) - индекс полимолекулярности (гельпроникающая хроматография, рефрактометрический детектор).

Не опр. - определение не проводилось.

Показателем успешного синтеза с реализацией привитой сополимеризации в первую очередь является результат сравнения содержания итаконата в сополимерном полиэфире перед (мет)акрилатной полимеризацией и после нее. В анализируемых в соответствии с этим пробах по данным спектра ЯМР имеет место ослабление олефиновых сигналов, например на 2,7 мол.% (пример 5в), на 1,5 мол.% (пример 5б) или соответственно на 0,9 мол.% (пример 5а).

Сравнение молекулярных масс Mw используемого полиэфира и соответствующих данных УФ-анализа продукта привитой сополимеризации ясно показывает увеличение соответствующей молекулярной массы. Данные по примеру сравнения V3 показывают также, что получаемые с помощью такой методики анализа значения, используемые для сравнения, исключительно наглядно свидетельствуют о привитой сополимеризации. По данным, представленным в приведенных примерах, можно также сделать вывод о том, что при слишком низком содержании итаконата в полиэфире привитая сополимеризация протекает лишь в незначительном масштабе и происходит преимущественное образование метакрилатных гомополимеров (см. примеры 5а и 5б). В отличие от этого при слишком высоком содержании двойных связей появляется опасность частичного гелеобразования в смеси продуктов (пример 5г).

Как показывает пример 5д, опасность образования сетчатой структуры при высоком содержании итаконата в полиэфире может быть компенсирована уменьшением содержания полиэфира в реакционной смеси реакции привитой сополимеризации и вместе с тем общего содержания итаконата. Это показывает, что в рамках настоящего изобретения наряду с определением оптимального содержания итаконата в сополимерном полиэфире следует оптимизировать и общее содержание итаконата в реакционной смеси при синтезе соответствующих изобретению продуктов привитой сополимеризации.

Кроме того, доказательством привитой сополимеризации являются результаты, полученные в примере 5в. Используемый полиэфир и полиметилметакрилат совершенно не смешиваются. В соответствии с этим в продукте с разделенными фазами следовало ожидать температур стеклования около 32°С (температура стеклования используемого полиэфира 3) и около 105°С (температура стеклования полиметилметакрилата). Однако в действительности по данным исследования методом дифференциальной сканирующей калориметрии получают значительно более низкие величины 14°С и 78°С, что указывает на совместимость компонент в полученном продукте. В отличие от этого при более низком выходе продукта привитой сополимеризации этот эффект не наблюдается.

В частности, решение поставленной задачи может быть показано на примере 5в. Описанный подобный дисперсии раствор даже после хранения в течение времени более пяти месяцев остается стабильным. В образцах с подходящей степенью образования привитого сополимера однозначно реализуется достижение совместимости между полиэфирами и полиметакрилатами, которые сами по себе несовместимы. Благодаря этому появляется возможность получения смесей полимеров из поли(мет)акрилатов и полиэфиров за счет небольшого содержания таких привитых сополимеров. Возможный спектр областей применения таких смесей оказывается достаточно широким. Они представляют собой системы, лишенные сетчатой структуры, в результате чего их можно использовать, например, в качестве связующих средств в наносимых из расплава изолирующих лаках. После образования сетчатой структуры за счет добавления соответствующих присадок они могут найти применение в области уплотнителей. Кроме того, возможными областями применения являются также такие составы для нанесения покрытий, как порошковые лаки.

В результате использования таких составов в перечисленных областях применения можно значительно расширить спектр их свойств.

Примеры полимеризации в массе

Примеры 7-9

В колбу с мешалкой загружают мономер и полиэфир 1 в соответствии с указанным в таблице 3 количеством, нагревают до 80°С и перемешивают до образования гомогенной жидкости. Процесс полимеризации запускают прибавлением 0,02 г трет-бутилового эфира 2-этилнадгексановой кислоты. Через 1 час затвердевший продукт охлаждают. Результаты приведены в таблице 3.

ММА - метилметакрилат, н-БА - н-бутилакрилат

Все кривые элюирования по показаниям УФ-детектора мономодальны. Кривые элюирования с рефрактометрическим детектором полимодальны.

Сравнение данных рефрактометрического детектора и УФ-детектора в отдельных результатах гельпроникающего хроматографирования приведенных примеров показывает, что наиболее успешной оказалась привитая сополимеризация н-бутилакрилата на полиэфир типа 1. То же самое относится и к взаимодействию с менее активным метилметакрилатом.

Изобретение относится к получению состава из полиэфира, поли(мет)акрилата и полиэфирных привитых поли(мет)акрилатных сополимеров, пригодного в качестве связующего средства для изготовления герметизирующих масс, лаков или лаков, используемых при термосварке. Состав содержит, мас.%: от 5 до 80 сополимерного полиэфира А, полученного в результате совместной конденсации с участием итаконовой кислоты; от 5 до 80 (мет)акрилатного гомополимера и/или сополимера Б, состоящего более чем на 50 вес.% из мономеров формулы I

, где R1 означает водород или метил и R2 алкильный остаток, алифатический или ароматический остаток с 1 до 5 атомами углерода и от 10 до 80 привитого сополимера из полимера типа А и полимера типа Б (полимер АБ). Полиэфир А имеет линейную или разветвленную структуру с числом ОН от 5 до 150 мг КОН/г, кислотное число ниже 10 мг КОН/г и среднечисленный молекулярный вес 700-25000 г/мол. Изобретение позволяет получать хорошо совместимые полимерные структуры, не содержащие стирола или его производных, на основе полиэфирного привитого поли(мет)акрилатного сополимера. Содержание итаконовых звеньев в сополимерном полиэфире из расчета на общее содержание поликарбоновых кислот составляет от 0,1 мол.% до 20 мол.%. 3 н. и 14 з.п. ф-лы, 3 табл.

, где R1 означает водород или метил и R2 алкильный остаток, алифатический или ароматический остаток с 1 до 5 атомами углерода и от 10 до 80 привитого сополимера из полимера типа А и полимера типа Б (полимер АБ). Полиэфир А имеет линейную или разветвленную структуру с числом ОН от 5 до 150 мг КОН/г, кислотное число ниже 10 мг КОН/г и среднечисленный молекулярный вес 700-25000 г/мол. Изобретение позволяет получать хорошо совместимые полимерные структуры, не содержащие стирола или его производных, на основе полиэфирного привитого поли(мет)акрилатного сополимера. Содержание итаконовых звеньев в сополимерном полиэфире из расчета на общее содержание поликарбоновых кислот составляет от 0,1 мол.% до 20 мол.%. 3 н. и 14 з.п. ф-лы, 3 табл.

1. Состав из трех различных типов полимеров А, Б и АБ, пригодный в качестве связующего средства, отличающийся тем, что

полимер типа А представляет собой сополимерный полиэфир, получаемый в результате совместной конденсации с участием итаконовой кислоты, имеющий линейную или разветвленную структуру с числом ОН от 5 до 150 мг КОН/г кислотным числом ниже 10 мг КОН/г и среднечисленным молекулярным весом 700-25000 г/мол., причем доля итаконовой кислоты в пересчете на общее количество применяемых поликарбоновых кислот составляет от 0,1 мол.% до 20 мол.%,

полимер типа Б представляет собой (мет)акрилатный гомополимер и/или сополимер, состоящий более чем на 50 вес.% из мономеров формулы I

где R1 означает водород или метил и R2 алкильный остаток, алифатический или ароматический остаток с 1 до 20 атомами углерода,

полимер типа АБ представляет собой привитый сополимер из полимера типа А и полимера типа Б и тем, что количество полимера типа А составляет от 5 мас.% до 80 мас.%,

количество полимера типа Б составляет от 5 мас.% до 80 мас.%,

количество полимера типа АБ составляет от 10 мас.% до 80 мас.% из расчета на общую массу полимеров типа А, Б и АБ, при этом продукт свободен от стирола или производных стирола.

2. Состав по п.1, отличающийся тем, что количество полимера типа А составляет от 5 мас.% до 60 мас.%, количество полимера типа Б составляет от 5 мас.% до 60 мас.%, количество полимера типа АБ составляет от 20 мас.% до 65 мас.% из расчета на общую массу полимеров типа А, Б и АБ.

3. Состав по п.2, отличающийся тем, что количество полимера типа А составляет от 5 мас.% до 40 мас.%, количество полимера типа Б составляет от 5 мас.% до 40 мас.%, количество полимера типа АБ составляет от 30 мас.% до 50 мас.% из расчета на общую массу полимеров типа А, Б и АБ.

4. Состав по п.1, отличающийся тем, что содержание итаконовой кислоты полимера типа А составляет от 1 мол.% до 10 мол.% из расчета на общее количество используемых поликарбоновых кислот.

5. Состав по п.4, отличающийся тем, что содержание итаконовой кислоты полимера типа А составляет от 2 мол.% до 8 мол.% из расчета на общее количество используемых поликарбоновых кислот.

6. Состав по п.1, отличающийся тем, что полимер типа АБ представляет собой продукт привитой сополимеризации с полиэфирной основной цепью и поли(мет)акрилатными боковыми цепями.

7. Состав по п.6, отличающийся тем, что содержание поли(мет)акрилатной составляющей в общей смеси в среднем составляет от 20 мас.% до 80 мас.%.

8. Состав по п.7, отличающийся тем, что содержание поли(мет)акрилатной составляющей в общей смеси в среднем составляет от 30 мас.% до 70 мас.%.

9. Состав по п.8, отличающийся тем, что содержание поли(мет)акрилатной составляющей в общей смеси в среднем составляет от 40 мас.% до 60 мас.%.

10. Состав по п.6, отличающийся тем, что полимер типа АБ выполняет роль средства, обеспечивающего совместимость между поли(мет)акрилатами и полиэфирами.

11. Способ получения привитого сополимера АБ, указанного в п.1, отличающийся тем, что сополимеризацию проводят при одновременном присутствии полимера типа А и инициатора с добавлением по истечении определенного времени мономеров, приводящих к образованию полимера типа Б, а также тем, что система свободна от стирола.

12. Способ по п.11, отличающийся тем, что инициатор представляет собой пероксид или азосоединение или же смеси.

13. Способ по п.11, отличающийся тем, что в результате реакции инициатора с двойными связями в повторяющихся структурных единицах на основе итаконовой кислоты в полимере типа А образуются реакционные центры для радикальной полимеризации (мет)акрилатов.

14. Способ по п.11, отличающийся тем, что процесс осуществляют методом полимеризации в растворе или полимеризации в массе.

15. Способ по п.11, отличающийся тем, что перед добавлением к раствору мономеров, которые приводят к полимеру типа Б, загружают полимер А и инициатор и нагревают их в течение времени от 10 мин до 60 мин.

16. Способ по п.11, отличающийся тем, что полимер А и мономеры, которые приводят к полимеру типа Б, загружают перед инициацией реакции полимеризации.

17. Применение состава по п.1 в качестве составной части композиции в герметизирующих массах или в лаках, используемых при термосварке.

| US 5331039, 19.07.1994 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ВОДНАЯ СШИВАЕМАЯ СВЯЗУЮЩАЯ КОМПОЗИЦИЯ И КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ, КОМПОЗИЦИЯ ЛАКА ИЛИ ГЕРМЕТИКА, СОДЕРЖАЩАЯ ТАКУЮ СВЯЗУЮЩУЮ КОМПОЗИЦИЮ | 2001 |

|

RU2255101C2 |

| ТЕРМОРЕАКТИВНЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2249605C2 |

Авторы

Даты

2011-11-27—Публикация

2006-12-21—Подача