Изобретение относится к области металлургии, а именно к производству порошковых композиций жаропрочных сплавов на никелевой основе и получаемым методом селективного лазерного сплавления (СЛС) из них изделий, например, турбинных лопаток газотурбинных двигателей.

Разработка высокоэффективных жаропрочных сплавов на никелевой основе для получения турбинных лопаток является важнейшим фактором создания конкурентоспособных авиационных газотурбинных двигателей (ГТД) нового поколения.

Турбинные лопатки современных авиационных ГТД изготавливают методом направленной кристаллизации жаропрочных никелевых сплавов, легированных рением и рутением. Полученные в неравновесных условиях направленной кристаллизации но существующим промышленным технологическим процессам, монокристаллы турбинных лопаток из этих сплавов имеют дендритно-ячеистое строение и характеризуются значительной химической и структурно-фазовой неоднородностью, которая не устраняется полностью длительной гомогенизирующей термической обработкой. Применение метода селективного лазерного сплавления порошковых композиций из жаропрочных никелевых сплавов для получения деталей позволяет существенно снизить сегрегационную неоднородность материала деталей.

Из уровня техники известен жаропрочный сплав на основе никеля (ЕР 2949768 А1, опуб. 02.12.2015 С22С 19/05), предназначенный для изготовления методом селективного лазерного сплавления порошковой композиции из этого сплава деталей, следующего химического состава, масс.

при соблюдении условий: С/В=10-32; С/Hf>2; C/Zf>8; C/Si>1.

Гранулометрический состав порошковой композиции из известного сплава составляет 10-100 мкм, частицы порошка имеют сферическую морфологию. После изготовления изделия методом СЛС и последующей термической обработки объемная доля у'-фазы в полученном материале составляет 60-70%.

Недостатком данного сплава, получаемого методом СЛС, является невысокая технологичность при баротермической обработке деталей, обусловленная повышенным суммарным (до 0,13 масс. %) содержанием гафния, циркония и кремния. Повышенное суммарное содержание гафния, циркония и кремния в материале деталей, полученных методом СЛС порошка из известного сплава, приводит к тому, что они, сегрегируя в процессе СЛС детали из сплава к границам структурных ячеек материала детали, способствуют понижению их температуры плавления.

Из патента US 6074602, опубл. 13.06.2000 С22С 19/05 известен жаропрочный сплав на никелевой основе (сплав марки Rene N5), изначально предназначенный для литья монокристаллических лопаток газотурбинных двигателей, работающих длительно при высоких температурах, следующего предпочтительного химического состава, масс. %:

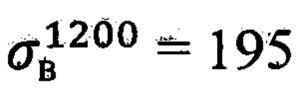

Методом СЛС порошковой композиции из известного сплава на монокристаллических затравках с кристаллографической ориентировкой <001> изготавливались образцы с уровнем микротвердости 469-480 MB (Superalloys 2016. TMS. 2016. P. 104-109). Недостатком известного сплава является невысокая прочность в интервале рабочих температур 20-1200°С:  МПа,

МПа,  МПа (High-Temperature High-Strength Nickel Base Superalloy - Data Supplement. Toronto: Nickel Development Institute. 1995. No. 393. P. 1-19.)

МПа (High-Temperature High-Strength Nickel Base Superalloy - Data Supplement. Toronto: Nickel Development Institute. 1995. No. 393. P. 1-19.)

Из патента RU 2365656, опубл. 27.08.2009 C22C 19/05 известен жаропрочный сплав на никелевой основе (сплав марки ЖС32-ВИ), изначально предназначенный для литья монокристаллических лопаток газотурбинных двигателей, работающих длительно при высоких температурах, следующего химического состава, масс. %:

при соблюдении условия 15,8≤(W+Re+Ta)≤17,5.

Недостатком данного сплава, изготовленного методом СЛС, является склонность к образованию в процессе СЛС вредной карбидной фазы, содержащей кремний с пониженной температурой плавления, выделения которой располагаются по границам ячеек и субзерен СЛС-изделий и не растворяются при последующей высокотемпературной баротермической обработке. В результате изготовленная методом СЛС порошковая композиция из данного сплава на монокристаллических затравках с кристаллографической ориентировкой <001> обладает недостаточно высокими характеристиками прочности в интервале рабочих температур 20-1200°С:  МПа,

МПа,  МПа (Материаловедение. 2017. №11(248). С.19-22).

МПа (Материаловедение. 2017. №11(248). С.19-22).

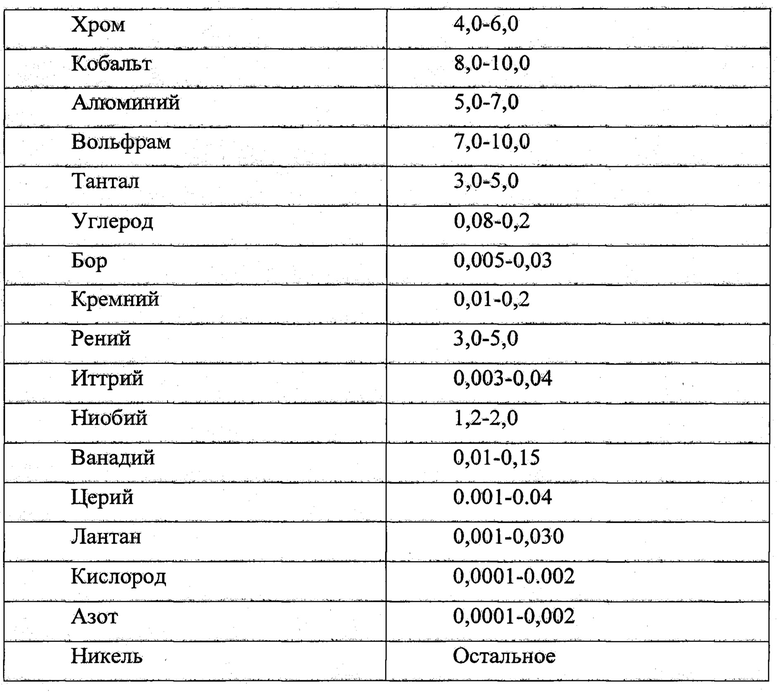

Наиболее близким аналогом заявленного изобретения является жаропрочный сплав на никелевой основе, предназначенный для изготовления методом направленной кристаллизации лопаток газовых турбин с монокристаллической и направленной структурой, следующего химического состава, масс. %:

(RU 2402624 С1, опуб. 27.10.2010 С22С 19/05).

Дополнительные исследования показали, что сплав-прототип изготовленный методом СЛС порошковой композиции из сплава-прототипа на монокристаллических затравках с кристаллографической ориентировкой <001> обладает недостаточно высокой прочностью при рабочей температуре 1200°С:  МПа.

МПа.

Техническим результатом предлагаемого изобретения является разработка жаропрочного сплава на основе никеля с возможностью получать из данного сплава методом СЛС турбинные лопатки с повышенной прочностью в интервале рабочих температур 20-1200°С.

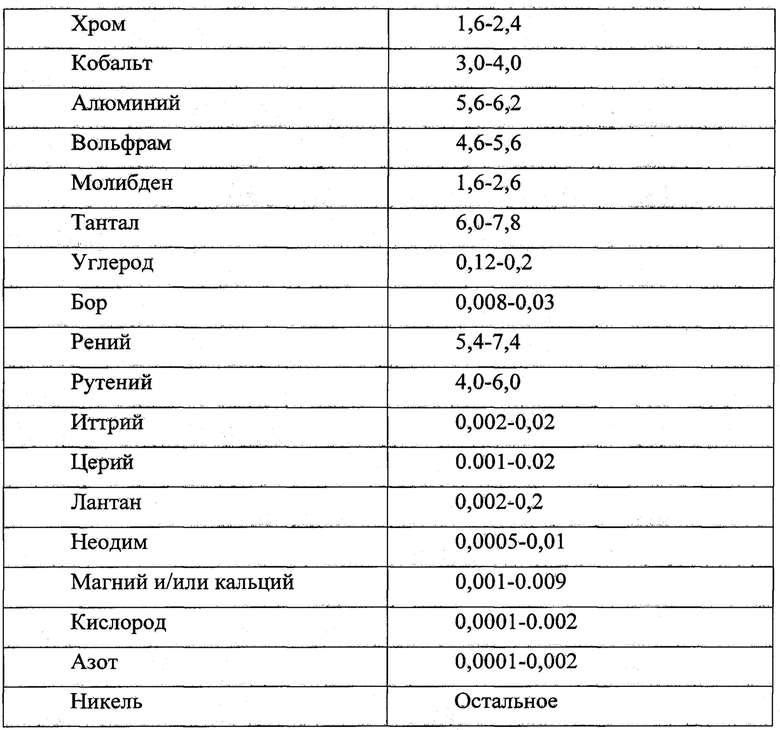

Заявленный технический результат достигается тем, что жаропрочный сплав на основе никеля, содержит хром, кобальт, алюминий, вольфрам, молибден, тантал, углерод, бор, рений, рутений, иттрий, церий, лантан, неодим, магний и/или кальций, кислород и азот при следующем соотношении компонентов, масс. %:

Авторами заявленного изобретения было установлено, что введение кислорода и азота в предлагаемый сплав при заявленном содержании и соотношении остальных легирующих элементов приводит к повышению высокотемпературной (1200°С) прочности сплава и изделия из него, полученных методом СЛС вследствие образования в структуре материала наноразмерных частиц оксидов и нитридов редкоземельных металлов (лантан, церий, неодим, иттрий), располагающихся на поверхностях раздела между частицами γ'-фазы и γ-твердого раствора.

Повышенное содержание углерода и бора в предлагаемом сплаве также способствует увеличению прочности сплава и изделия из него, изготовленных методом СЛС, за счет образования в трековой структуре синтезированного материала повышенного количества высокодисперсных (менее 0,1 мкм) частиц карбо-боридов, располагающихся в объеме и по границам ячеек и субзерен.

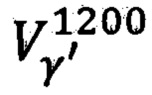

Пониженное содержание хрома, кобальта, молибдена и повышенное содержание вольфрама и тантала в предлагаемом сплаве, изготовленном методом СЛС, обеспечивает повышение термической стабильности гетерофазной γ/γ'-структуры материала (повышение температур солидуса и полного растворения упрочняющих частиц γ'-фазы на основе интермегаллического соединения Ni3(AI,Та) - температура солвуса). В результате при рабочей температуре 1200°С в структуре материала и изделия из него объемная доля упрочняющих частиц γ'-фазы  повышается и, тем самым, способствует достижению более высоких показателей прочности при температуре 1200°С.

повышается и, тем самым, способствует достижению более высоких показателей прочности при температуре 1200°С.

Пример осуществления.

В вакуумной индукционной печи были осуществлены три плавки предлагаемого сплава и одна плавка сплава-прототипа. Химический состав предлагаемого сплава и сплава-прототипа приведен в таблице 1. Из выплавленных сплавов в установке HERMIGA 10/100 VI методом газовой атомизации (распыления расплава потоком аргона) получали порошковые композиции сплавов. Гранулометрический состав полученных порошков составлял 10…50 мкм. Процесс селективного лазерного сплавления порошков предлагаемого сплава и сплава-прототипа проводили в установке EOS Μ 290 в среде аргона высокой чистоты на специальных монокристаллических подложках-затравках с аксиальной кристаллографической ориентировкой <001> в соответствии с заданным алгоритмом штриховки и получали синтезированные изделия из сплавов в виде цилиндрических заготовок диаметром 12 мм и длиной 60 мм. Далее из этих СЛС-заготовок изготавливали образцы для исследований методами дифференциального термического анализа, по результатам которого определяли температуру полного растворения γ'-фазы (температура солвуса) Тп.р в матричном γ-твердом растворе, объемную долю упрочняющих частиц γ'-фазы при рабочей температуре 1200°С  и температуру солидуса.

и температуру солидуса.

С учетом измеренных температур солвуса и солидуса, полученные CJ1C-заготовки из сплавов подвергали постобработке, включающей вакуумный гомогенизирующий отжигу (ВГО), горячее изостатическое прессование (ГИП), закалку и двухступенчатое старение. Из термически и баротермичееки обработанных таким образом СЛС-заготовок изготавливали образцы для механических испытаний (длина образца 60 мм, рабочая база 25 мм, рабочий диаметр 5 мм) на растяжение.

Испытания образцов из синтезированных сплавов на растяжение проводили при температурах 20 и 1200°С в атмосфере воздуха, по результатам которых определяли значения временного сопротивления σв.

Полученные характеристики композиций заявляемого сплава и изделий, выполненных из него, и сплава-прототипа приведены в таблице №2.

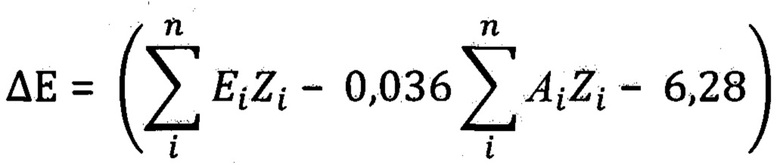

Как видно из таблицы 2, предлагаемый сплав и изделие, выполненного из него имеет более высокие значения температур солвуса (на 36-46°С) и, следовательно, объемную долю упрочняющих частиц γ'-фазы  при рабочей температуре 1200°С (на 9,5-11,9%). Кроме того, значения параметра ∆Е, характеризующие фазовую стабильность, у предлагаемого сплава меньше критических, что свидетельствует об отсутствий склонности его к выделению вредных ТГ1У фаз. Параметр ΔΕ определяли по формуле:

при рабочей температуре 1200°С (на 9,5-11,9%). Кроме того, значения параметра ∆Е, характеризующие фазовую стабильность, у предлагаемого сплава меньше критических, что свидетельствует об отсутствий склонности его к выделению вредных ТГ1У фаз. Параметр ΔΕ определяли по формуле:

где Zi, Ai, Ei - соответственно атомная концентрация, атомная масса и количество валентных электронов i-го химического элемента в сплаве; i - любой из указанных ниже химических элементов (например, в порядке перечисления элементов i=1-Сг, 2 - Со и т.д. для Al, W, Мо, Та, Re, Ru, Ni); п=9 (количество указанных выше химических элементов).

Установлено, что предпочтительному содержанию в предлагаемом сплаве хрома, кобальта, алюминия, вольфрама, молибдена, тантала, рения, рутения и никеля соответствует предпочтительные значения параметра ΔΕ, характеризующего фазовую стабильность никелевого жаропрочного сплава, которые лежат в пределах от -0,089 до -0,058.

В результате действия микролегирующих элементов кислорода и азота, повышения при заявленном соотношении остальных легирующих элементов и, следовательно, улучшения физико-химических свойств, технологичности и стабилизации фазового состава значения характеристик кратковременной прочности (временное сопротивление) σв при температуре 1200°С предлагаемого сплава и изделия, выполненного из него соответственно на 28% больше, чем у сплава и изделия из него, известного из прототипа. Технологическое преимущество предлагаемого сплава заключается в повышенном значении температуры солидуса и, как следствие, возможности проводить термическую и баротермическую обработку изделий при более высокой температуре с целью более полного устранения дефектов структуры материала (микропоры, микротрещины) заготовок изделий из сплава, получаемых методом селективного лазерного сплавления, без опасности оплавления. Таким образом, предлагаемый жаропрочный сплав па основе никеля значительно превосходит сплав-прототип по кратковременной прочности при температуре 1200°С.

Это позволяет использовать предлагаемый сплав для производства методом селективного лазерного сплавления турбинных рабочих лопаток газотурбинных двигателей, работающих при температурах до 1200°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный сплав на основе никеля, изделие, выполненное из него, и способ термической обработки изделия | 2024 |

|

RU2832270C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2019 |

|

RU2710759C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2293782C1 |

| Жаропрочный литейный сплав на никелевой основе и изделие, выполненное из него | 2022 |

|

RU2802841C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2010 |

|

RU2439184C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2383642C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2369652C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2588949C1 |

| Сплав на основе кобальта | 2021 |

|

RU2767961C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2402624C1 |

Изобретение относится к области металлургии, а именно к производству жаропрочных сплавов на никелевой основе для изготовления изделий селективным лазерным сплавлением. Жаропрочный порошковый сплав на основе никеля для изготовления изделий селективным лазерным сплавлением содержит, мас.%: хром 1,6-2,4, кобальт 3,0-4,0, алюминий 5,6-6,2, вольфрам 4,6-5,6, молибден 1,6-2,6, тантал 6,0-7,8, углерод 0,12-0,2, бор 0,008-0,03, рений 5,4-7,4, рутений 4,0-6,0, иттрий 0,002-0,02, церий 0,001-0,02, лантан 0,002-0,2, неодим 0,005-0,01, магний 0,001-0,009, кальций 0,001-0,009, кислород 0,0001-0,002, азот 0,0001-0,002, никель – остальное. Изделие из жаропрочного порошкового сплава на основе никеля изготовлено селективным лазерным сплавлением на монокристаллической подложке-затравке с заданной аксиальной ориентировкой <001>. Сплав характеризуется высокой прочностью при температурах до 1200°С. 2 н.п. ф-лы, 2 табл., 1 пр.

1. Жаропрочный порошковый сплав на основе никеля для изготовления изделий селективным лазерным сплавлением, содержащий хром, кобальт, алюминий, вольфрам, молибден, тантал, углерод и бор, отличающийся тем, что он дополнительно содержит рений, рутений, иттрий, церий, лантан, неодим, магний, кальций, кислород и азот, при следующем соотношении компонентов, мас.%:

2. Изделие из жаропрочного порошкового сплава на основе никеля, изготовленное селективным лазерным сплавлением, отличающееся тем, что оно изготовлено из сплава по п. 1 селективным лазерным сплавлением на монокристаллической подложке-затравке с заданной аксиальной ориентировкой <001>.

| EP 2949768 B1, 17.07.2019 | |||

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| CN 107042302 A, 15.08.2017 | |||

| US 8926897 B2, 06.01.2015 | |||

| US 20100143182 A1, 10.06.2010 | |||

| CA 3003619 A1, 11.05.2017. | |||

Авторы

Даты

2021-05-25—Публикация

2020-06-09—Подача