Изобретение относится к металлургии сплавов, в частности к производству никелевых жаропрочных сплавов и изготовлению из них изделий с монокристаллической структурой, например лопаток газовых турбин.

Известен никелевый жаропрочный сплав и изделие из него следующего химического состава, мас.%:

[патент ЕР №0971041, B1]

Известный сплав и изделия из этого сплава предпочтительного химического состава с монокристаллической структурой, например лопатки газовой турбины, обладают достаточно высокими удельными характеристиками длительной прочности в интервале температур 760-950°С. Однако в рабочем интервале температур 1050-1100°С и долговечностях выше 500 ч заявленный уровень длительной прочности не удовлетворяет современным требованиям, предъявляемым к жаропрочным сплавам для литья монокристаллических лопаток газовых турбин нового поколения.

Известен никелевый жаропрочный сплав и выполненное из него изделие следующего химического состава, мас.%:

[патент США №5151249]

После термической обработки характеристики длительной прочности  одной из предпочтительной композиции сплава достигают следующих максимальных значений: при температуре 1093°С и напряжении 126 МПа время до разрушения составляет 1195 ч, а при температуре 982°С и напряжении 280 МПа время до разрушения составляет 484 ч. Сплав склонен к выделению ТПУ фазы, ее объемная доля в структуре сплава составляет 1,0%. Сплав предпочтительного состава имеет высокую плотность 9,1 г/см3 и по удельным характеристикам длительной прочности не обладает преимуществом по сравнению с первым сплавом.

одной из предпочтительной композиции сплава достигают следующих максимальных значений: при температуре 1093°С и напряжении 126 МПа время до разрушения составляет 1195 ч, а при температуре 982°С и напряжении 280 МПа время до разрушения составляет 484 ч. Сплав склонен к выделению ТПУ фазы, ее объемная доля в структуре сплава составляет 1,0%. Сплав предпочтительного состава имеет высокую плотность 9,1 г/см3 и по удельным характеристикам длительной прочности не обладает преимуществом по сравнению с первым сплавом.

Наиболее близким аналогом, взятым за прототип, является никелевый жаропрочный сплав для монокристаллического литья и изделие, выполненное из этого сплава следующего химического состава, мас.%:

Суммарное содержание в ат.% элементов первой группы (Мо, Cr, Nb) составляет 1,5-8,0%, второй группы (Al, Ti, W) - 13,5-17,2% [патент США №5482789].

Известный сплав и монокристаллическое изделие из этого сплава предпочтительного химического состава имеет весьма высокую долговечность, равную 618 часов при температуре 1093°С и напряжении 124 МПа. Недостатком известного сплава является склонность к образованию вредных топологически плотно упакованных (ТПУ) фаз, образующихся при длительном (200 ч) высокотемпературном (1050°С) воздействии, что приводит к преждевременному разрушению сплава и изделия из него. Плотность сплава - 8,8 г/см3.

Отрицательное влияние ТПУ фаз на долговременные высокотемпературные свойства жаропрочного сплава и изделий из него проявляются в том, что эти хрупкие фазы игольчатой морфологии являются концентраторами напряжений, на которых зарождаются микротрещины, ведущие к преждевременному разрушению. Помимо этого, ТПУ фазы связывают значительное количество тугоплавких элементов (рений, вольфрам, молибден) и их концентрация в γ- и γ'-фазах понижается. Тем самым снижается эффективность механизмов твердорастворного и дисперсионного упрочнения сплава. В результате характеристики длительной прочности сплава и монокристаллического изделия из этого сплава уменьшаются. Кроме того, высокая суммарная концентрация γ'-образующих элементов, таких как алюминий, титан и тантал, обуславливает большую объемную долю эвтектики γ+γ' в литом состоянии, для растворения которой требуются длительные гомогенизирующие отжиги при высоких температурах.

Технической задачей предлагаемого изобретения является создание никелевого жаропрочного сплава для монокристаллического литья и изделия из него с плотностью ≤8,9 г/см3 и с повышенными характеристиками фазовой стабильности, жаропрочности и технологичности.

Для достижения поставленной задачи предложен никелевый жаропрочный сплав для монокристаллического литья, содержащий хром, кобальт, молибден, вольфрам, тантал, рений, рутений, алюминий, углерод, бор, иттрий, в который дополнительно введены церий, лантан и неодим при следующем соотношении компонентов, мас.%:

и изделие, выполненное из него.

Повышение высокотемпературной длительной прочности предложенного сплава достигается за счет синергетического действия редкоземельных элементов La, Се и Nd вместе с тугоплавкими элементами Мо и Ru при заявленном соотношении остальных легирующих элементов. Совместное легирование несколькими редкоземельными элементами La, Се и Nd значительно усиливает сопротивление окислению никелевых жаропрочных сплавов по сравнению с введением в сплав одного любого из них.

Дополнительными исследованиями радиоизотопными методами было обнаружено новое физическое явление, состоящее в том, что атомы редкоземельных элементов La, Се и Nd адсорбируются на межфазных поверхностях раздела между частицами γ'-фазы и γ-твердого раствора и упрочняют межфазные поверхности. Совокупное влияние на упрочнение поверхностей раздела суммы этих элементов в заявленных пределах намного превосходит вклад каждого элемента в отдельности, и, как следствие, наблюдается значительное повышение характеристик длительной прочности.

Молибден и рутений в основном растворяются в γ-твердом растворе сплава и материала изделия из него примерно с одинаковыми коэффициентами распределения между γ'-фазой и γ-раствором. Совместное действие рутения и молибдена в заявляемых соотношениях вызывает значительно большее увеличение периода кристаллической решетки γ-твердого раствора и, тем самым, повышение параметра размерного несоответствия периодов кристаллических решеток γ- и γ'-фаз (мисфита) по сравнению с их раздельным влиянием на этот важный фактор жаропрочности. В результате повышается сопротивление длительной высокотемпературной ползучести.

Кроме того, рутений, имея более узкие концентрационные и температурные области существования ТПУ фаз с основными ТПУ-образующими элементами, такими как вольфрам, молибден и хром, в никелевом жаропрочном сплаве и изделии из него стабилизирует γ-твердый раствор, уменьшая тем самым склонность сплава к образованию ТПУ фаз.

Пониженное содержание тантала в предлагаемом сплаве обеспечивает достижение заявленного значения плотности сплава 8,9 г/см.3

Исключение из химического состава заявляемого сплава γ'-образующих элементов, таких как титан, ниобий и гафний, наряду с легированием γ-стабилизирующими элементами такими, как рутений и молибден, способствует понижению объемной доли эвтектической составляющей в литой структуре сплава и тем самым улучшает технологические свойства заявляемого сплава, в частности режимы горячего изостатического прессования для залечивания микропор и режимы последующей термической обработки.

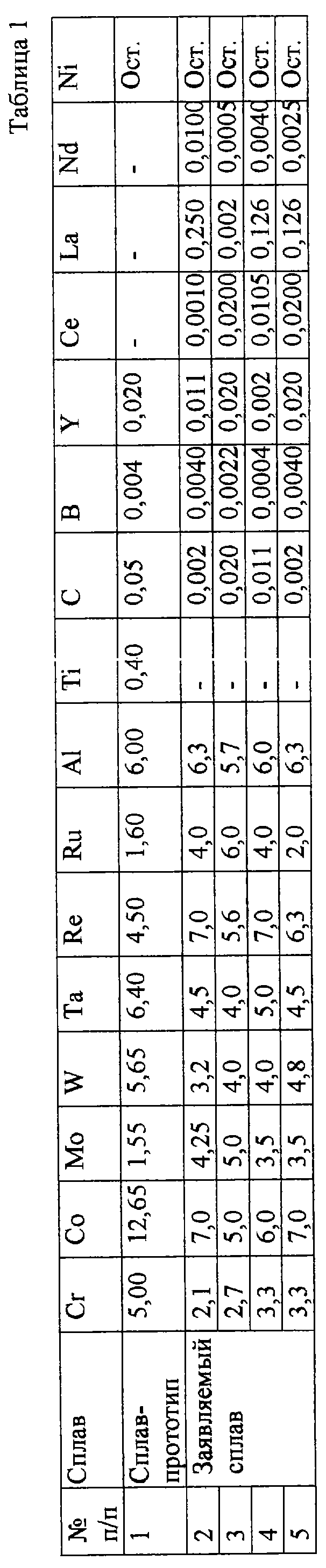

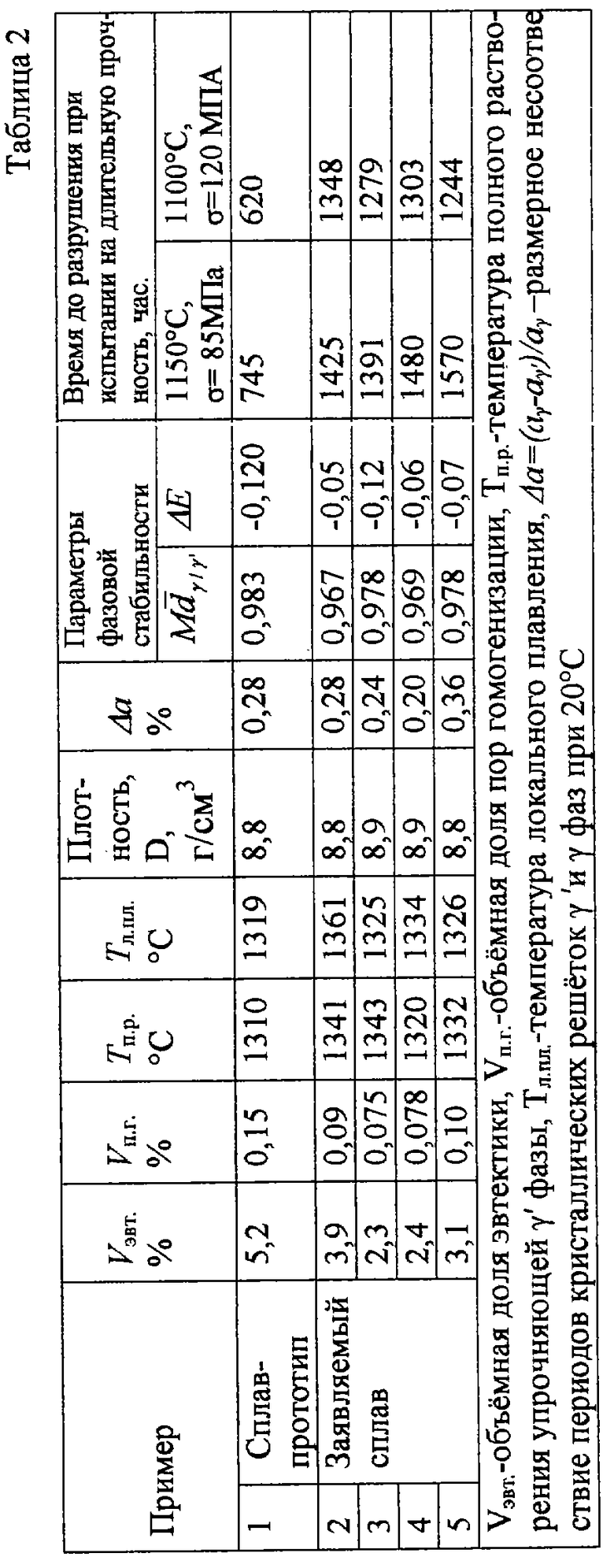

Пример осуществления. В лабораторных условиях были выплавлены в вакуумной индукционной печи четыре сплава предлагаемого состава и один сплав предпочтительного состава, взятого за прототип. Химические составы предлагаемого сплава и сплава прототипа приведены в таблице 1. Затем эти сплавы переплавляли в вакуумной печи для направленной кристаллизации в виде цилиндрических слитков диаметром 16 мм и длиной 190 мм с монокристаллической структурой и осевой ориентацией, близкой к кристаллографическому направлению <001>. Далее из этих слитков изготавливали образцы для дифференциального термического анализа, по результатам которого определяли температуры полного растворения упрочняющей γ'-фазы Tп.р., локального плавления Тл.пл.. С учетом этих температур отливки подвергали термической обработке, включающей гомогенизирующий отжиг и 2-ступенчатое старение. Из термически обработанных таким образом монокристаллических отливок изготавливали образцы для механических испытаний на длительную прочность (длина образца 70 мм, рабочая база 25 мм, рабочий диаметр 5 мм), рентгеноструктурного и металлографического анализов, по результатам которых определяли длительную прочность, параметр размерного несоответствия периодов кристаллических решеток γ- и γ'-фаз (мисфит) Δа и объемные доли выделений эвтектики (γ+γ') Vэвт и микропор гомогенизации Vп.г.. Испытания на длительную прочность проводили на воздухе при температурах 1150 и 1100°С и напряжениях 85 и 120 МПа соответственно. Определение параметра размерного несоответствия периодов кристаллических решеток γ- и γ'-фаз (мисфита) и объемную долю микропор гомогенизации осуществляли при комнатной температуре. Полученные характеристики композиций сплава и изделий, выполненных из него, приведены в таблице 2. Как видно из таблицы 2, предлагаемый сплав и изделие, выполненное из него, имеют меньшую долю выделений эвтектики (γ+γ') и микропор гомогенизации и высокую величину размерного несоответствия периодов кристаллических решеток γ- и γ'-фаз. Кроме того, значения параметров

и

и

характеризующих фазовую стабильность предлагаемого сплава меньше критических, что свидетельствует об отсутствии склонности его к выделению вредных ТПУ фаз. В результате стабилизации фазового состава и совместного действия редкоземельных элементов характеристики длительной прочности (долговечность) предлагаемого сплава и изделия из него при температуре 1150°С, напряжении 85 МПа и при температуре 1100°С и напряжении 120 МПа больше в 2 раза, чем таковые для сплава и изделия из него, взятого за прототип. Плотность сплава и изделия из него составляет 8,8-8,9 г/см3.

Технологическое преимущество предлагаемого сплава заключается в меньшей объемной доле неравновесной эвтектики (γ+γ') и, как следствие, микропор, возникающих при растворении эвтектики в процессе гомогенизации. В свою очередь, это обстоятельство позволяет сократить время и снизить величину давления при горячем изостатическом прессовании, в процессе которого микропоры залечиваются.

Таким образом, предлагаемый никелевый жаропрочный сплав и изделие из него значительно превосходит известный сплав и изделие из него по характеристикам фазовой стабильности и длительной прочности в интервале температур 1100-1150°С, что позволяет его рекомендовать для производства монокристаллических турбинных лопаток.

Литература

1. Yukawa N., Morinaga M., Ezaki H., Murata Y. Alloy design of superalloys by the d-electrons concept //High Temperature Alloys for Gas Turbines and Other Applications //Proc. of Conf. Held in Liege, Belgium. Dordrecht, 1986. P.935-944.

2. Морозова Г.И. Закономерность формирования химического состава γ'/γ-матриц многокомпонентных никелевых сплавов //ДАН СССР. 1991. Т.320, №6. С.1413-1416.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2010 |

|

RU2439184C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

| Жаропрочный сплав на основе никеля, изделие, выполненное из него, и способ термической обработки изделия | 2024 |

|

RU2832270C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2019 |

|

RU2710759C1 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ЛИТЬЯ МОНОКРИСТАЛЛИЧЕСКИХ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2354733C1 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 2007 |

|

RU2361012C1 |

| Литейный жаропрочный сплав на никелевой основе и изделие, выполненное из него | 2016 |

|

RU2633679C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2020 |

|

RU2748445C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2434069C1 |

Изобретение относится к металлургии сплавов, в частности к производству никелевых жаропрочных сплавов и изготовлению из них изделий с монокристаллической структурой, например лопаток газовых турбин. Предложены жаропрочный сплав и изделие из него. Сплав имеет следующий химический состав, мас.%: хром 2,1-3,3, кобальт 5,0-7,0, молибден 3,5-5,0, вольфрам 3,2-4,8, тантал 4,0-5,0, рений 5,6-7,0, рутений 2,0-6,0, алюминий 5,7-6,3, углерод 0,002-0,02, бор 0,0004-0,004, иттрий 0,002-0,02, церий 0,001-0,02, лантан 0,002-0,25, неодим 0,0005-0,01, никель остальное. Технический результат - получение сплава с плотностью 8,8-8,9 г/см3, обладающего высокой фазовой стабильностью и повышенными характеристиками жаропрочности в интервале температур 1100-1150°С. 2 н.п. ф-лы, 2 табл.

| US 5482789 А, 09.01.1996 | |||

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

| Шнековая центрифуга | 1979 |

|

SU848071A2 |

| Моноблочная однониточная газоизмерительная станция на ультразвуковых преобразователях расхода большого диаметра с узлом поверки на месте эксплуатации | 2022 |

|

RU2780983C1 |

| JP 10330872 А, 15.12.1998. | |||

Авторы

Даты

2007-02-20—Публикация

2005-08-15—Подача