Изобретение относится к области металлургии, а именно к жаропрочным литейным сплавам на никелевой основе и получаемым из них методом направленной кристаллизации изделий с монокристаллической структурой, например, рабочих лопаток турбины низкого давления газотурбинных двигателей, длительно работающих при температурах до 1000°С.

Разработка высокоэффективных жаропрочных литейных сплавов на никелевой основе пониженной плотности для получения рабочих турбинных лопаток с монокристаллической структурой с повышенной рабочей температурой является важнейшим фактором создания конкурентоспособных авиационных газотурбинных двигателей (ГТД) нового поколения. Удельные характеристики ГТД определяются, в первую очередь, массой турбины, которая зависит от материала рабочих лопаток, так как от них зависит нагрузка на диск турбины и, следовательно, его масса и температурная способность материала рабочих лопаток турбины. Их существенное повышение может быть достигнуто путем применения монокристаллических лопаток из жаропрочного сплава на основе никеля с пониженной плотностью и высоким уровнем длительной прочности при рабочей температуре 1000°С.

Из уровня техники известен стойкий к ползучести жаропрочный литейный сплав на никелевой основе (US3061426 А, 30.10.1962), предназначенный для изготовления рабочих лопаток газовых турбин, работающих длительно при температурах до 927°С, следующего химического состава, масс. %:

при этом

Недостатком данного сплава является пониженная структурная стабильность при рабочих температурах, обусловленная образованием вредных пластинчатых выделений топологически плотноупакованных (ТПУ) фаз, существенно понижающих жаропрочные свойства сплава, что ограничивает ресурс работы турбинных лопаток двигателя.

Из патента /US 3785809 А, 15.01.1974/ известен жаропрочный литейный сплав на никелевой основе, предназначенный для литья турбинных лопаток газотурбинных двигателей, работающих длительно при температурах до 927°С, следующего химического состава, масс. %:

Сплав отличается высокой структурной стабильностью при длительной работе, однако имеет пониженную жаростойкость при рабочей температуре 1000°С: дополнительные исследования показали, что привес образцов из известного сплава при выдержке в течение 100 ч составляет 31,5 г/м2, что не отвечает требованиям к материалу рабочих лопаток турбины низкого давления для перспективных ГТД. Другим недостатком известного сплава является невысокая технологичность при литье деталей, а именно низкий выход годных по макроструктуре монокристаллических отливок деталей, обусловленный повышенной пористостью в отливках, в результате чего понижаются пластичность и циклическая прочность сплава.

Наиболее близким аналогом заявленного изобретения является жаропрочный литейный сплав на никелевой основе, известный из патента /RU 2153020 С1, 20.07.2000/, предназначенный для изготовления турбинных лопаток газотурбинных двигателей, следующего химического состава, масс. %:

один элемент из группы, включающей

Недостатком данного сплава является его склонность в процессе направленной кристаллизации к образованию в монокристаллических отливках изделий вредной фазы на основе двойных карбидов типа М6С (М=Ni, Со, Мо), выделения которой располагаются в междендритных областях монокристаллической отливки и не растворяются при последующей высокотемпературной гомогенизирующей термической обработке. Сплав имеет невысокие характеристики жаростойкости и жаропрочности при рабочих температурах 900-1000°С, ограничивающие ресурс работы в составе изделия.

Технической задачей является создание жаропрочного литейного сплава на никелевой основе для получения монокристаллических лопаток турбин низкого давления, работающих длительно при температурах до 1000°С, с повышенными эксплуатационными характеристиками.

Техническим результатом предлагаемого изобретения является повышение жаростойкости, длительной прочности сплава на основе никеля при температурах 900-1000°С и возможность изготовления турбинных лопаток с монокристаллической структурой с их последующей термической и/или баротермической обработкой при более высоких температурах за счет повышения значении температуры солидуса сплава 1280-1286°С.

Заявленный технический результат достигается за счет того, что предлагаемый жаропрочный литейный сплав на никелевой основе содержит хром, кобальт, молибден, алюминий, титан, углерод, бор, цирконий, вольфрам, ниобий, ванадий, кальций, при этом он дополнительно содержит по меньшей мере один элемент из группы, включающей лантан, церий, празеодим, неодим, по меньшей мере один элемент из группы, включающей иттрий, скандий, лютеций, и, при необходимости, тантал при следующем соотношении компонентов, масс. %:

при этом сплав содержит по меньшей мере три элемента из группы, включающей лантан, церий, празеодим, неодим, иттрий, скандий, лютеций.

Также предлагается изделие, выполненное из заявленного жаропрочного литейного сплава на никелевой основе, имеющее монокристаллическую структуру.

Авторами предлагаемого изобретения в результате проведенного исследования было установлено, что наибольший эффект, повышающий длительную прочность, от микролегирования редкоземельными металлами (РЗМ) лантаном, церием, празеодимом, неодимом, иттрием, скандием, лютецием наблюдается при их введении в предлагаемый сплав в количестве не менее трех элементов. При этом среди них должны быть как элементы с минимальной (иттрий, скандий и лютеций), так и элементы с максимальной (лантан, церий, празеодим, неодим) величиной атомного радиуса. Такое сочетание указанных элементов позволяет на атомном уровне устранять разноразмерные дефекты кристаллической решетки сплава на никелевой основе, а также межфазных поверхностей раздела между частицами γ'-фазы и матричного γ-твердого раствора и тем самым способствовать замедлению диффузии атомов компонентов сплава в условиях высокотемпературной ползучести и, следовательно, повышению длительной прочности. При этом экспериментально было установлено, что введение РЗМ в комплексе эффективнее повышает длительную прочность сплава на никелевой основе, чем влияние каждого из них в отдельности в тех же количествах. Введение в предлагаемый сплав указанных РЗМ в комплексе также ослабляет скорость диффузионных потоков ионов кислорода через поверхность раздела металл-оксидная пленка в условиях высокотемпературного воздействия, способствуя повышению жаростойкости сплава.

Авторами заявленного изобретения было установлено, что введение тантала в сплав в количестве до 0,08 масс. % улучшает технологичность сплава при гомогенизирующей высокотемпературной термической обработке, устраняя опасность образования рекристаллизационных зерен на малоугловых границах блоков, неизбежно присутствующих в междендритных областях отливки монокристаллического изделия. Это способствует дополнительному повышению характеристик длительной прочности и жаростойкости сплава.

В металлургии жаропрочных никелевых сплавов, например, из патента RU 2530932 С1, 20.10.2014, известна положительная роль тантала, заключающаяся в повышении термической стабильности частиц γ'-фазы вследствие увеличения температуры ее полного растворения в матричном γ-твердом растворе. Однако в предлагаемом сплаве при указанном соотношении компонентов микролегирование танталом используется для устранения опасности образования рекристаллизационных зерен на малоугловых границах, неизбежно присутствующих в монокристаллической отливке. В процессе монокристаллического затвердевания тантал, обогащая междендритные области сплава и сегрегируя по малоугловым границам блоков, неизбежно присутствующих в отливках монокристаллического изделия, способствует повышению когезивной прочности малоугловых границ блоков и снижению их диффузионной проницаемости. В результате предотвращается образование рекристаллизационных зерен при гомогенизирующей высокотемпературной термической обработке, что способствует повышению характеристик длительной прочности и жаростойкости сплава и изделия, выполненного из него. Это подтверждает существенное отличие предложенного технического решения от известных.

По сравнению со сплавом-прототипом в предлагаемом сплаве установлены более узкие пределы легирования по хрому, кобальту и ванадию, что позволило стабилизировать структуру и механические свойства предлагаемого сплава.

Авторами заявленного изобретения было установлено, что пониженное содержание кобальта в предлагаемом сплаве устраняет образование при направленной кристаллизации в монокристаллических отливках изделий из сплава вредной фазы на основе двойного карбида М6С (М=Ni, Со, Мо) типа (Ni, СО)3Мо3С, что способствует повышению жаростойкости и достижению более высоких показателей длительной прочности.

Примеры осуществления.

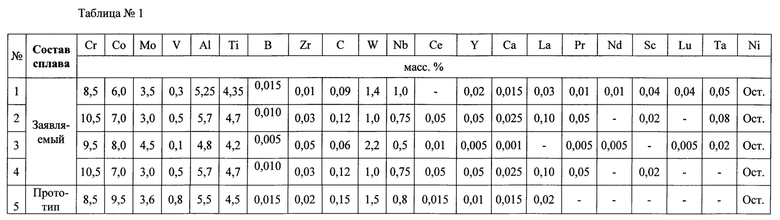

В вакуумной индукционной печи ВИМ 12 были осуществлены три плавки предлагаемого сплава и одна плавка сплава-прототипа. Химический состав предлагаемого сплава и сплава-прототипа приведен в таблице 1.

Далее выплавленные сплавы переплавляли в вакуумной установке для направленной кристаллизации УВНК-9А и получали изделия с монокристаллической структурой кристаллографической ориентации <001> в виде цилиндрических отливок диаметром 16 мм и длиной 185 мм. Далее из этих отливок изготавливали образцы для исследований методом дифференциального термического анализа, по результатам которого определяли температуры полного растворения γ'-фазы в матричном γ-твердом растворе и солидуса сплавов. С учетом измеренных температур полного растворения γ'-фазы и солидуса полученные монокристаллические отливки из сплавов подвергали термической обработке, включающей высокотемпературный гомогенизирующий отжиг и двухступенчатое старение. Из термически обработанных таким образом отливок изготавливали образцы для определения жаростойкости (длина образцов 20 мм, диаметр 15 мм) и проведения механических испытаний на длительную прочность (длина образцов 70 мм, рабочая база 25 мм, рабочий диаметр 5 мм).

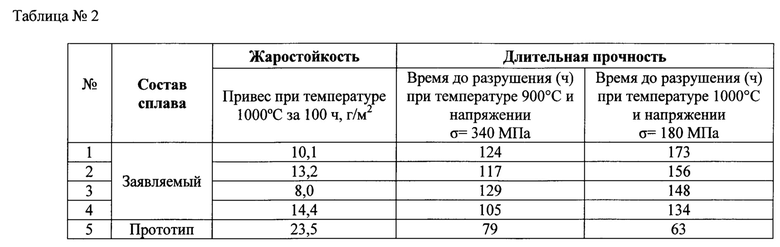

Испытания сплавов на жаростойкость проводили в атмосфере воздуха при температуре 1000°С и определяли привес образцов после выдержки в течение 100 ч.

Испытания сплавов на длительную прочность проводили в атмосфере воздуха при температурах 900 и 1000°С и напряжениях 340 МПа и 180 МПа соответственно. По результатам испытаний на длительную прочность определяли время до разрушения при указанных температурах и напряжениях.

Полученные характеристики композиций заявляемого сплава и сплава-прототипа приведены в таблице 2.

В результате предложенного микролегирования РЗМ и танталом при заявленном соотношении остальных легирующих элементов и, следовательно, улучшения технологичности и стабилизации фазового состава значения характеристик длительной прочности - время до разрушения предлагаемого сплава больше в 1,5 раза при температуре 900°С и более чем в 2 раза больше при температуре 1000°С, чем сплава-прототипа.

Значения характеристики жаростойкости - привеса при температуре 1000°С за 100 ч, понизились более чем в 2 раза, чем сплава-прототипа.

Технологическое преимущество предлагаемого сплава заключается в повышенном значении температуры солидуса 1280-1286°С, в то время как температура солидуса сплава-прототипа составляет 1265°С. Это, в свою очередь, обеспечивает возможность проводить гомогенизирующую термическую и/или баротермическую обработку предлагаемого сплава при более высокой температуре с целью более полного устранения сегрегационной неоднородности легирующих элементов сплава по дендритным ячейкам отливок монокристаллических изделий из сплава без опасности оплавления.

Металлографический анализ структуры разрушенных образцов после испытаний на длительную прочность при температуре 1000°С не выявил образования вредных ТПУ-фаз, что подтверждает высокую фазовую и структурную стабильность предлагаемого сплава.

При отливке методом направленной кристаллизации на промышленной установке УВНК-9А из предлагаемого сплава монокристаллических лопаток турбины низкого давления перспективного двигателя не отмечено образования дефектов типа «струйная ликвация» и «полосчатость» на их поверхности, что свидетельствует о высокой технологичности предлагаемого сплава.

Таким образом, предлагаемый жаропрочный литейный сплав на никелевой основе значительно превосходит сплав-прототип по характеристикам жаростойкости и длительной прочности при рабочих температурах 900-1000°С. Это позволяет использовать предлагаемый сплав для производства турбинных монокристаллических рабочих лопаток, в том числе турбины низкого давления газотурбинных двигателей, длительно работающих при температурах до 1000°С.

Изделия из предлагаемого сплава, в частности лопатки ГТД с монокристаллической структурой, длительно работающие при повышенных температурах и напряжениях, имеют повышенную высокотемпературную длительную прочность, и, следовательно, надежность и ресурс при высокой рабочей температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С РАВНООСНОЙ СТРУКТУРОЙ | 2015 |

|

RU2685455C2 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ | 2010 |

|

RU2446221C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2020 |

|

RU2740929C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2369652C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2383642C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2790495C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2024 |

|

RU2828002C1 |

Изобретение относится к металлургии, а именно к жаропрочным литейным сплавам на никелевой основе и получаемым из них методом направленной кристаллизации изделий с монокристаллической структурой, например, рабочих лопаток турбины низкого давления газотурбинных двигателей, длительно работающих при температурах до 1000°С. Жаропрочный литейный сплав на никелевой основе содержит, мас.%: хром 8,5-10,5, кобальт 6,0-8,0, молибден 3,0-4,5, алюминий 4,8-5,7, титан 4,2-4,7, углерод 0,06-0,12, бор 0,005-0,015, цирконий 0,01-0,05, вольфрам 1,0-2,2, ниобий 0,5-1,0, ванадий 0,1-0,5, кальций 0,001-0,025, по меньшей мере один элемент из группы, включающей лантан, церий, празеодим, неодим от более 0,02 до 0,20, по меньшей мере один элемент из группы, включающей иттрий, скандий, лютеций 0,01-0,10, при необходимости, тантал до 0,08, никель остальное, при этом сплав содержит по меньшей мере три элемента из группы, включающей лантан, церий, празеодим, неодим, иттрий, скандий, лютеций. Обеспечиваются высокие значения жаростойкости, длительной прочности сплава на основе никеля при температурах 900-1000°С и возможность изготовления турбинных лопаток с монокристаллической структурой с их последующей термической и/или баротермической обработкой при более высоких температурах за счет повышения значений температуры солидуса сплава 1280-1286°С. 2 н.п. ф-лы, 2 табл., 4 пр.

1. Жаропрочный литейный сплав на никелевой основе, содержащий хром, кобальт, молибден, алюминий, титан, углерод, бор, цирконий, вольфрам, ниобий, ванадий, кальций, отличающийся тем, что он дополнительно содержит по меньшей мере один элемент из группы, включающей лантан, церий, празеодим, неодим, по меньшей мере один элемент из группы, включающей иттрий, скандий, лютеций, и, при необходимости, тантал, при следующем соотношении компонентов, мас.%:

при этом сплав содержит по меньшей мере три элемента из группы, включающей лантан, церий, празеодим, неодим, иттрий, скандий, лютеций.

2. Изделие из жаропрочного литейного сплава на никелевой основе, имеющее монокристаллическую структуру, отличающееся тем, что оно выполнено из сплава по п. 1.

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2153020C1 |

| RU 2070597 C1, 20.12.1996 | |||

| ЛИТАЯ РАБОЧАЯ ЛОПАТКА С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ, ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКОВОЙ ЧАСТИ РАБОЧЕЙ ЛОПАТКИ И СПОСОБ ТЕРМООБРАБОТКИ ЛИТОЙ ЛОПАТКИ | 2014 |

|

RU2567078C1 |

| СВАРОЧНЫЙ ПРИСАДОЧНЫЙ МАТЕРИАЛ, ПРИМЕНЕНИЕ СВАРОЧНОГО ПРИСАДОЧНОГО МАТЕРИАЛА И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2505616C2 |

| US 3228095 A1, 11.01.1966 | |||

| CN 88100065 A, 05.10.1988 | |||

| US 6702906 B2, 09.03.2004. | |||

Авторы

Даты

2023-09-04—Публикация

2022-09-07—Подача