Изобретение относится к микромасштабным реакторам с закрученными потоками растворов реагентов - устройствам для проведения различных процессов, где требуется высокий уровень макро- и микроперемешивание, в том числе в несколько стадий: смешение, растворение, эмульгирование, экстракция, проведение различных многостадийных быстропротекающих реакций, в том числе в многофазных средах, и может быть использовано в химической, фармацевтической, пищевой и других технологиях, в том числе для получения наноразмерных частиц, включая оксидные материалы.

Известен класс устройств - аппараты с перемешивающими устройствами (Брагинский Л.Н., Бегачев В.И., Барабаш В.М. Перемешивание в жидких средах. Л.: Химия, 1984, 336 с.), содержащие корпус, вал с перемешивающим устройством (мешалкой) различных конструкций (лопастная, пропеллерная, листовая, турбинная, шнековая и другие). Известные устройства позволяют перемешивать большие объемы жидкостей, в том числе для проведения сопутствующих процессов массообмена, с химической реакцией или без нее. Недостатком известного класса устройств является высокая неравномерность перемешивания: основное количество вводимой в аппарат энергии диссипируется в непосредственной близости от мешалки, а в среднем в рабочем объеме она может быть на 2-4 порядка ниже (Alopaeus, V., Koskinen, J., Keskinen, K.I., Simulation of the Population Balances for Liquid-Liquid Systems in a Nonideal Stirred Tank, Part 1 Description and Qualitative Validation of the Model, Chem. Eng. Sci. 54 (1999) 5887-5899). В результате возрастает разброс времени пребывания, разброс размеров капель или пузырей при обработке многофазных сред, снижается селективность реакций.

Это, в конечном счете, приводит к тому, что в известном классе устройств получение продуктов тонкой химии (наноразмерных частиц, тонкого органического синтеза, в том числе при получении активных фармацевтических ингредиентов), где требуется высокая однородность микроперемешивания, крайне затруднительно. Кроме того, для проведения двухстадийных и многостадийных процессов в данных аппаратах в непрерывном режиме необходимо использовать несколько последовательно соединенных корпусов аппаратов с мешалками, что существенно повышает металлоемкость и габариты оборудования.

Известен класс устройств - аппараты со статическими смесителями (Mischen und  : Grundlagen und Moderne Verfahren/M. Kraume. John Wiley & Sons Verlag, Weinheim, 2003; Zlokarnik M (2002) Stirring. In: Ullmann's Encyclopedia of Industrial Chemistry, 7. Aufl., Wiley-VCH, Weinheim; Брагинский Л.Н., Бегачев В.И., Барабаш В.М. Перемешивание в жидких средах. Л.: Химия, 1984. 336 с.), представляющие собой трубчатый корпус, в котором расположены неподвижные вставки различной формы, позволяющие, используя кинетическую энергию потока жидкости, осуществлять перемешивание нескольких жидкостей. Известный класс устройств позволяет осуществлять процессы в непрерывном режиме, обеспечивая заданный уровень перемешивания, определяемый геометрией вставок и числом Рейнольдса. Однако, интенсивность микроперемешивания в данных устройствах недостаточно высока, что обусловлено тем, что с ростом скорости потоков возрастает и потери давления, в также тем, что уровень локальных скоростей потоков и скоростей деформаций жидкости недостаточно высок для хорошего микроперемешивания. Это не позволяет эффективно организовать процессы смешения, требуемые при получении продуктов тонкой химии (наноразмерных частиц, тонкого органического синтеза, в том числе при производстве активных фармацевтических ингредиентов). Известно микросмесительное устройство (аналог) (

: Grundlagen und Moderne Verfahren/M. Kraume. John Wiley & Sons Verlag, Weinheim, 2003; Zlokarnik M (2002) Stirring. In: Ullmann's Encyclopedia of Industrial Chemistry, 7. Aufl., Wiley-VCH, Weinheim; Брагинский Л.Н., Бегачев В.И., Барабаш В.М. Перемешивание в жидких средах. Л.: Химия, 1984. 336 с.), представляющие собой трубчатый корпус, в котором расположены неподвижные вставки различной формы, позволяющие, используя кинетическую энергию потока жидкости, осуществлять перемешивание нескольких жидкостей. Известный класс устройств позволяет осуществлять процессы в непрерывном режиме, обеспечивая заданный уровень перемешивания, определяемый геометрией вставок и числом Рейнольдса. Однако, интенсивность микроперемешивания в данных устройствах недостаточно высока, что обусловлено тем, что с ростом скорости потоков возрастает и потери давления, в также тем, что уровень локальных скоростей потоков и скоростей деформаций жидкости недостаточно высок для хорошего микроперемешивания. Это не позволяет эффективно организовать процессы смешения, требуемые при получении продуктов тонкой химии (наноразмерных частиц, тонкого органического синтеза, в том числе при производстве активных фармацевтических ингредиентов). Известно микросмесительное устройство (аналог) ( A., Kraut М., Schubert K. On the scalability of microstructured mixing devices // Chemical Engineering Journal 160 (2010) 865-872) V-образного типа, представляющее собой пакет пластин толщиной порядка 1 мм или менее, в которых на высоту, не превышающую толщину пластины, выполнено несколько параллельных друг другу канавок под острым углом α к продольной оси аппарата, причем в пластинах с четными номерами угол положительный, а в пластинах с нечетными номерами угол отрицательный. При этом между канавками в каждой паре соседних пластин образуется удвоенный угол 2α. Два потока подаются так, чтобы один поток распределялся по канавкам в пластинах с четными номерами, в другой - по канавкам в пластинах с нечетными номерами. В зоне схождения канавок происходит смешение двух потоков, распределенных по большому числу канавок с малым размером поперечного сечения (порядка 100-200 мкм). Исследования при помощи иодид-иодатной методики показали, что данное устройство обладает достаточно высокими показателями микроперемешивания. Вместе с тем в данном устройстве используется лишь кинетическая энергия поступательного движения потоков, что ограничивает достижимый уровень микроперемешивания. Кроме того, организация двухстадийных и многостадийных процессов, когда вводится третий и последующий компоненты, в известном устройстве затруднена.

A., Kraut М., Schubert K. On the scalability of microstructured mixing devices // Chemical Engineering Journal 160 (2010) 865-872) V-образного типа, представляющее собой пакет пластин толщиной порядка 1 мм или менее, в которых на высоту, не превышающую толщину пластины, выполнено несколько параллельных друг другу канавок под острым углом α к продольной оси аппарата, причем в пластинах с четными номерами угол положительный, а в пластинах с нечетными номерами угол отрицательный. При этом между канавками в каждой паре соседних пластин образуется удвоенный угол 2α. Два потока подаются так, чтобы один поток распределялся по канавкам в пластинах с четными номерами, в другой - по канавкам в пластинах с нечетными номерами. В зоне схождения канавок происходит смешение двух потоков, распределенных по большому числу канавок с малым размером поперечного сечения (порядка 100-200 мкм). Исследования при помощи иодид-иодатной методики показали, что данное устройство обладает достаточно высокими показателями микроперемешивания. Вместе с тем в данном устройстве используется лишь кинетическая энергия поступательного движения потоков, что ограничивает достижимый уровень микроперемешивания. Кроме того, организация двухстадийных и многостадийных процессов, когда вводится третий и последующий компоненты, в известном устройстве затруднена.

Наноразмерные частицы оксидов применяют при изготовлении катализаторов, функциональной и конструкционной керамики, композиционных материалов различного назначения. Существует два традиционных метода получения оксидных наночастиц: 1) метод осаждения, 2) гидротермальный метод.

Метод осаждения заключается в реализации процесса осаждения различных соединений металлов из растворов их солей с помощью осадителей. Продуктом осаждения обычно являются гидроксиды металлов. Регулированием рН и температуры раствора солей возможно создание оптимальных условий осаждения, при которых повышаются скорость кристаллизации, и образуется высокодисперсный гидроксид. Затем продукт при необходимости прокаливают для разложения гидроксидов до образования соответствующих оксидов металлов. Получаемые нанопорошки обычно имеют размеры частиц от 10 до 100 нм. Форма отдельных частиц, как правило, близка к сферической ( K.,

K., Т., Drofenika М., Makoveca D. Synthesis of aqueous suspensions of magnetic nanoparticles with the co-precipitation of iron ions in the presence of aspartic acid // Journal of Magnetism and Magnetic Materials. 2016. V. 413. pp. 65-75). Однако этим методом при вариации параметров процесса можно получить порошки стержневой, пластинчатой, неправильной формы (Цзан С., Авдеева А.В., Мурадова А.Г., Юртов Е.В. Получение наностержней оксида цинка химическими жидкофазными методами // Химическая технология. 2014. Т. 15. вып. 12. С. 715-722.; V.S. Kumbhar, A.D. Jagadale, N.M. Shinde, C.D. Lokhande, Chemical synthesis of spinel cobalt ferrite (CoFe2O4) nano-flakes for supercapacitor application, Appl. Surf. Sci. 259 (2012) 39-43).

Т., Drofenika М., Makoveca D. Synthesis of aqueous suspensions of magnetic nanoparticles with the co-precipitation of iron ions in the presence of aspartic acid // Journal of Magnetism and Magnetic Materials. 2016. V. 413. pp. 65-75). Однако этим методом при вариации параметров процесса можно получить порошки стержневой, пластинчатой, неправильной формы (Цзан С., Авдеева А.В., Мурадова А.Г., Юртов Е.В. Получение наностержней оксида цинка химическими жидкофазными методами // Химическая технология. 2014. Т. 15. вып. 12. С. 715-722.; V.S. Kumbhar, A.D. Jagadale, N.M. Shinde, C.D. Lokhande, Chemical synthesis of spinel cobalt ferrite (CoFe2O4) nano-flakes for supercapacitor application, Appl. Surf. Sci. 259 (2012) 39-43).

Известно устройство - микрореактор для получения нанопорошков феррита кобальта (аналог) (патент РФ №2625981; МПК B22F 9/24 (2006.01), C01G 49/02 (2006.01), C01G 51/04 (2006.01), С30В 29/26 (2006.01), B01F 3/08 (2006.01), B01F 5/08 (2006.01), В82В 3/00 (2006.01), B82Y 40/00 (2011.01)), содержащий корпус и патрубки с соплами для подачи исходных компонентов и патрубок для отвода продуктов, отличающийся тем, что корпус микрореактора имеет цилиндрическую форму с коническим днищем, крышку, патрубки с соплами для подачи исходных компонентов выполнены с возможностью тонкой регулировки направления струи, в крышке соосно корпусу установлен патрубок для подачи продувочного газа, а в днище установлен выпускной патрубок для отвода продувочного газа и продуктов реакции, причем площадь выпускного патрубка в 20-50 раз превышает суммарную площадь всех патрубков для подачи исходных компонентов.

Известное устройство-аналог позволяет снизить температуру и давление, необходимые для проведения синтеза оксидных наноразмерных частиц, снизить затраты энергии и обеспечить непрерывности процесса с возможностью его осуществления в промышленном масштабе, сократить стоимость оборудования, увеличить выход и селективность процесса, обеспечить благоприятные предпосылки для быстропротекающих реакций за счет поддержания стабильных и эффективных гидродинамических условий контактирования реагентов и быстрого отвода продуктов реакции.

К основным недостаткам аналога относятся: 1) из-за относительного малых размеров струй (не более 1 мм) производительность устройства сравнительно невелика; 2) невозможно эффективно смешивать более двух растворов реагентов одновременно; действительно, в прототипе в формировании пелены участвую две струи, а остальные струи могут вводиться в пелену уровнем ниже, при этом либо пелена может распасться, либо ввод новых растворов в пелену может оказаться запоздалым, приводя к образованию побочных соединений; 3) в прототипе возможно только очень кратковременное перемешивание растворов реагентов - порядка 10-30 мс, что приемлемо только для очень быстро протекающих реакций; 4) в прототипе не предусмотрены возможности дополнительной интенсификации процесса перемешивания - перемешивание в пелене целиком определяется кинетической энергией струй растворов; 5) следует строго контролировать положение точки попадания струй вводимых в пелену дополнительных компонентов.

Кроме того, в аналоге не предусмотрена возможность тонкой регулировки расхода подаваемых в зону реакции дополнительных компонентов, особенно необходимая при получении наноразмерных продуктов. При подаче дополнительных компонентов в виде струй, сталкивающихся с пеленой, зона их высокой концентрации локализована вблизи области столкновения струи с пеленой, дальнейшее перераспределение по пелене определяется уровнем перемешивания в пелене и недостаточно высокое в силу того, что один из размеров пелены (толщина) много меньше двух других.

Наконец, в аналоге не предусмотрена возможность проведения реакций в результате контактирования нескольких реагентов, особенно когда растворы реагентов надлежит подавать с различающимися расходами, что необходимо, например, при формировании композиционных неорганических материалов типа ядро-оболочка или иных форм.

Наиболее близким к предлагаемому изобретению является микросмеситель циклонного типа (прототип) ( A., Kraut М., Wenka А. Design parameter studies on cyclone type mixers. Chemical Engineering Journal, V. 167, Issues 2-3, P. 444-454). Известное устройство содержит корпус цилиндрической формы (длиной от 1 до 5 мм и диаметром от 0,5 до 1 мм), снабженный двумя или четырьмя тангенциальными патрубками для ввода исходных растворов и одним тангенциальным патрубком для вывода продуктов. Исследования показали высокую эффективность микроперемешивания изобретения-аналога. Недостатком микросмесителя циклонного типа являются высокие потери давления (для корпуса длиной 2,5 мм и диаметром 0,5 мм - до 11 бар при расходе каждого из потоков 3 кг/ч и до 22 бар при расходе каждого из потоков 4 кг/ч), а также наличие мертвых зон (до 27,3%, в зависимости от конфигурации) (

A., Kraut М., Wenka А. Design parameter studies on cyclone type mixers. Chemical Engineering Journal, V. 167, Issues 2-3, P. 444-454). Известное устройство содержит корпус цилиндрической формы (длиной от 1 до 5 мм и диаметром от 0,5 до 1 мм), снабженный двумя или четырьмя тангенциальными патрубками для ввода исходных растворов и одним тангенциальным патрубком для вывода продуктов. Исследования показали высокую эффективность микроперемешивания изобретения-аналога. Недостатком микросмесителя циклонного типа являются высокие потери давления (для корпуса длиной 2,5 мм и диаметром 0,5 мм - до 11 бар при расходе каждого из потоков 3 кг/ч и до 22 бар при расходе каждого из потоков 4 кг/ч), а также наличие мертвых зон (до 27,3%, в зависимости от конфигурации) ( A., Kraut М., Wenka А. Design parameter studies on cyclone type mixers. Chemical Engineering Journal, V. 167, Issues 2-3, P. 444-454). Кроме того, организация двухстадийных и многостадийных процессов, когда вводится третий и последующий компоненты, в известном устройстве не предусмотрена.

A., Kraut М., Wenka А. Design parameter studies on cyclone type mixers. Chemical Engineering Journal, V. 167, Issues 2-3, P. 444-454). Кроме того, организация двухстадийных и многостадийных процессов, когда вводится третий и последующий компоненты, в известном устройстве не предусмотрена.

Задача предлагаемого изобретения заключается:

1) в обеспечении высокого уровня микросмешения, в том числе при непрерывной организации процесса;

2) в обеспечении возможности проведения двухстадийных и многостадийных процессов, необходимого, например, при синтезе наноразмерных частиц композитных частиц, в том числе типа «ядро-оболочка», при проведении последовательных быстропротекающих реакций, при дробном вводе одного из компонентов, что позволяет контролировать скорость реакции и температуру реагентов;

3) в использовании дополнительного средства интенсификации процесса за счет ввода газа-инерта в виде пузырей;

4) в обеспечении возможности индивидуальной регулировки расходов подаваемых в аппарат растворов основных и дополнительных компонентов.

Поставленная задача достигается тем, что в микрореакторе-смесителе многоступенчатом с закрученными потоками, содержащем корпус, патрубки для подачи растворов основных и дополнительных компонентов и патрубок для отвода продуктов, согласно изобретению, корпус имеет многоярусную форму, причем каждый ярус соответствует одной ступени перемешивания, ярусы расположены соосно друг другу, каждый ярус включает крышку, цилиндрическую часть, переходящую в конический конфузор с горловиной в узкой части, а последний ярус снабжен коническим расширением в виде диффузора, с выходом в виде патрубка для отвода продуктов, на каждом ярусе тангенциально к цилиндрической части корпуса установлено не менее одного патрубка, а в крышке верхнего яруса соосно корпусу установлен центральный патрубок, причем основные и дополнительные компоненты могут подаваться как через установленные тангенциально патрубки, так и через центральный патрубок, а число патрубков на каждый компонент может быть больше одного.

Заявляемое устройство позволяет обеспечить высокий уровень макро- и микроперемешивания, расширить функциональные характеристики аппарата за счет возможности распределенного по длине аппарата вводу растворов, а в конечном счете - проводить многостадийные быстропротекающие реакции, в том числе в многофазных средах, получать наноразмерные частицы типа ядро-оболочка и другие композиционные материалы, требующие последовательного ввода компонентов.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

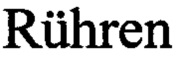

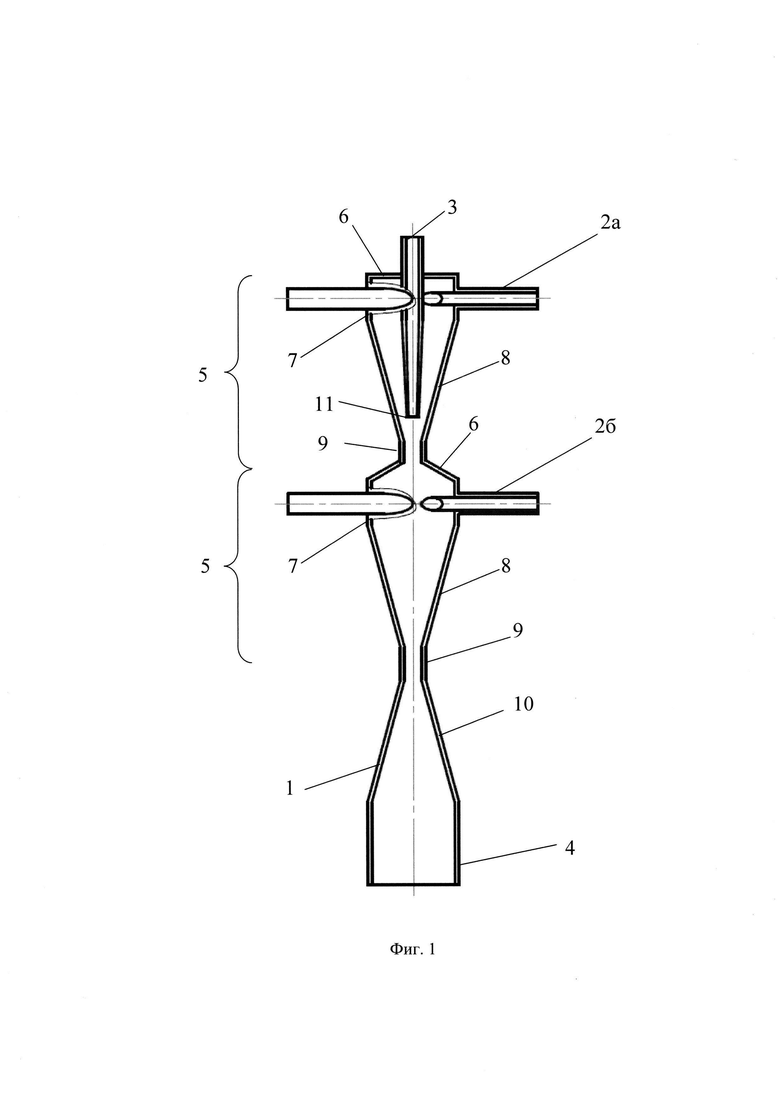

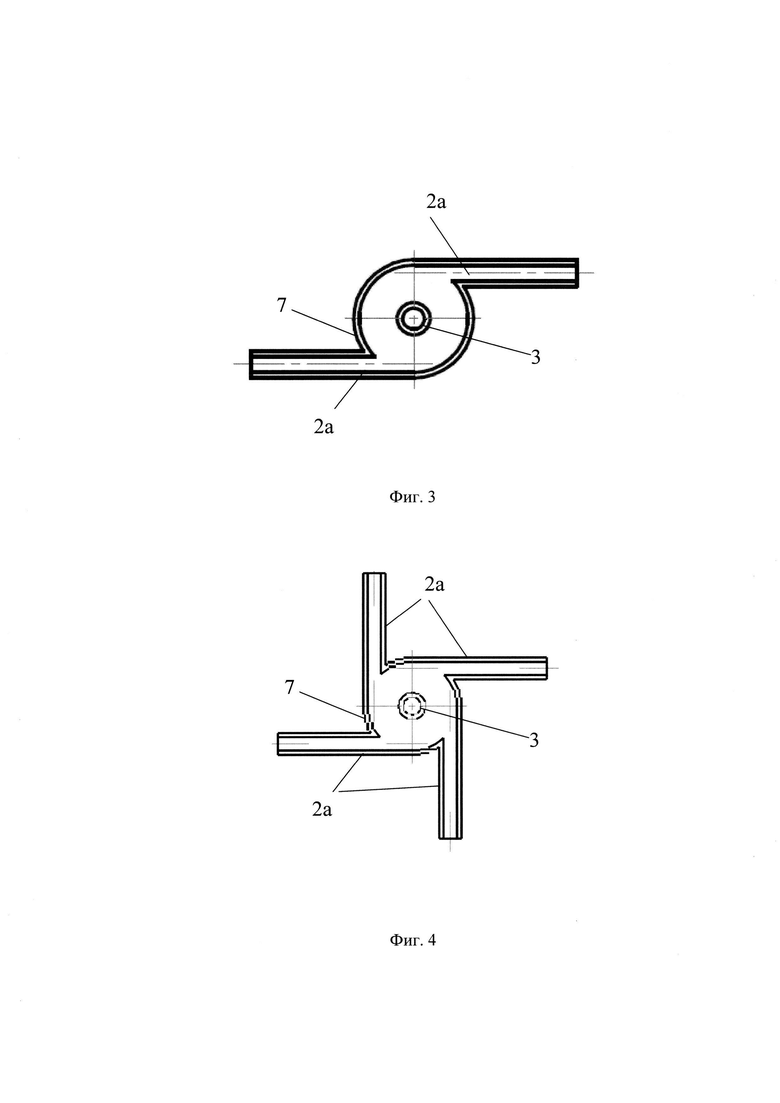

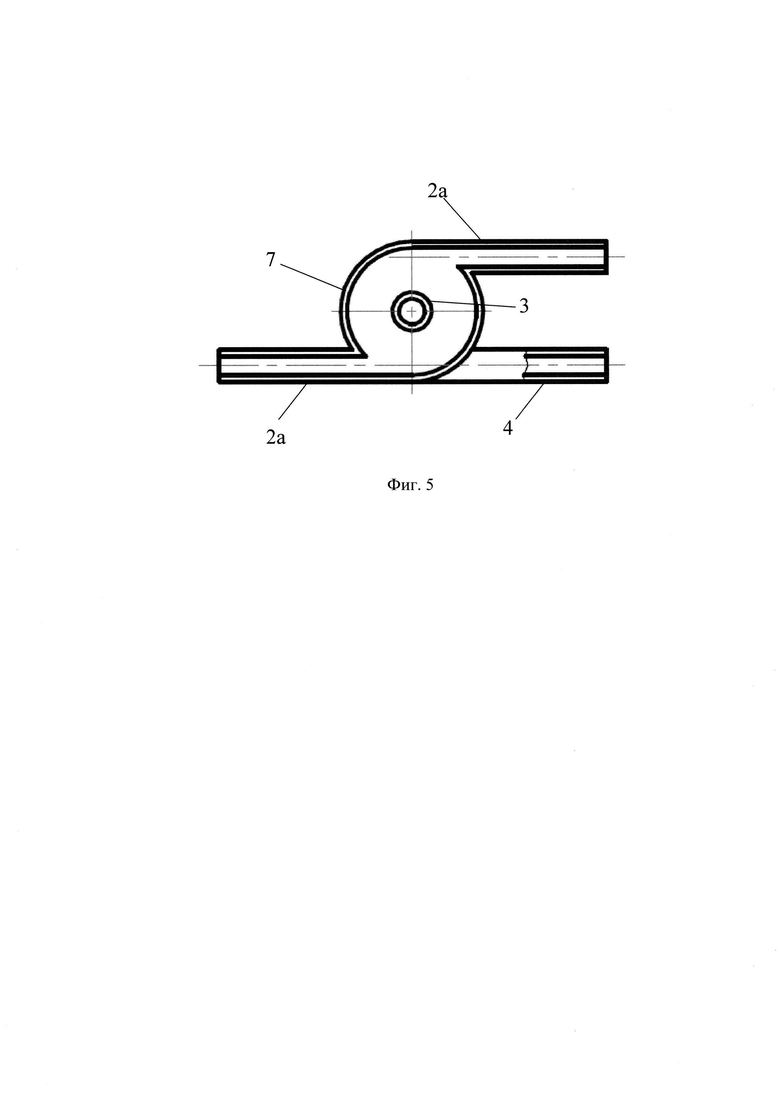

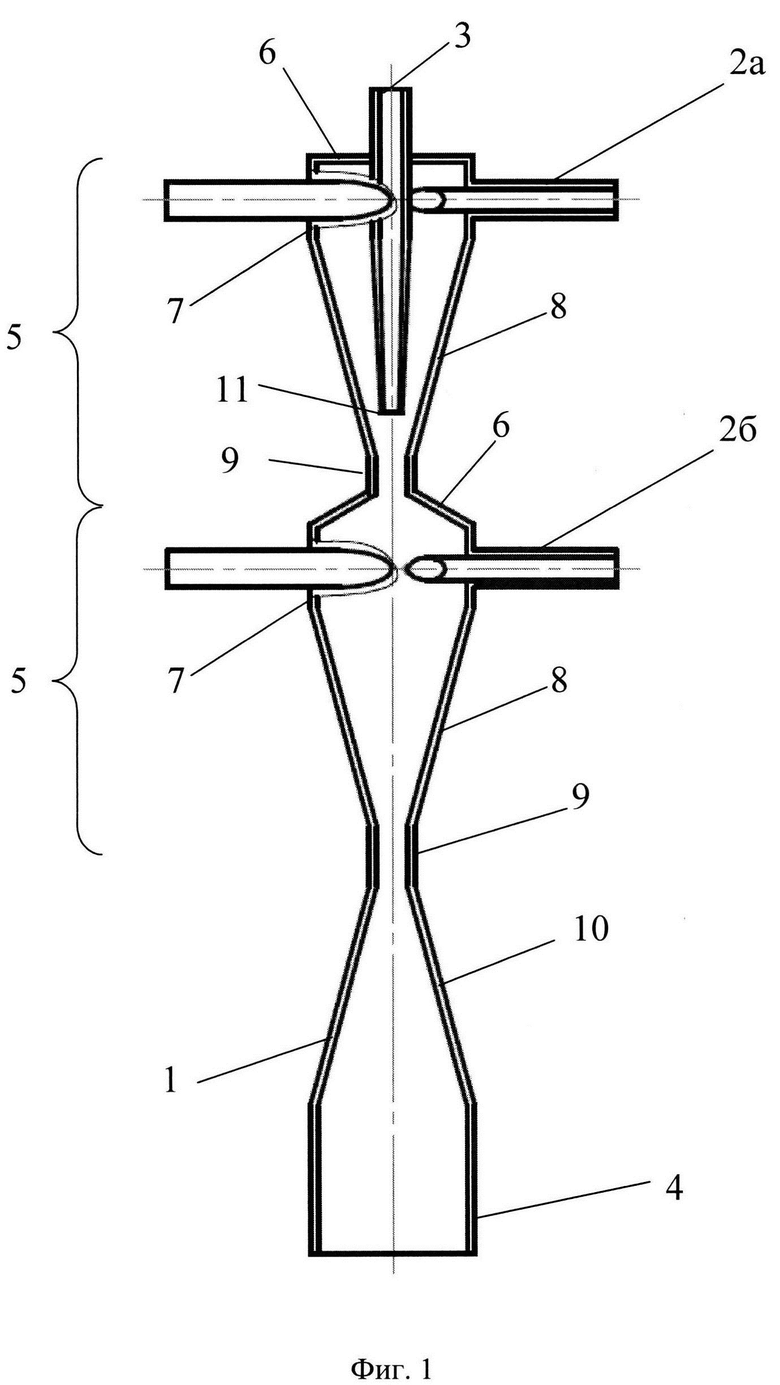

На фиг. 1 изображен продольный разрез микрореактора с осевым исполнением патрубка 4 для отвода продуктов, на фиг. 2 - с тангенциальным исполнением патрубка 4 для отвода продуктов, на фиг. 3-5 - поперечный разрез микрореактора по плоскости размещения тангенциальных патрубков (на фиг. 3 - с двумя тангенциальными патрубками на каждом ярусе, на фиг. 4 - с четырьмя тангенциальными патрубками на каждом ярусе, на фиг. 5 - с двумя тангенциальными патрубками на каждом ярусе и тангенциальным исполнением патрубка 4 для отвода продуктов).

На фиг. 1 и 2 изображено предлагаемое устройство, содержащее корпус 1, тангенциальные патрубки 2 и центральный патрубок 3 для подачи растворов исходных (основных или дополнительных) компонентов и патрубок 4 для отвода продуктов. Дополнительными компонентами могут являться, например, растворы соединений элементов для допирования при получении наночастиц неорганических веществ, газ-инерт или газ, участвующий в реакции, гомогенный катализатор или суспензия с частицами катализатора, краситель при смешении полимеров и т.п. Патрубок 4 для отвода продуктов может быть выполнен прямым, т.е. соосным корпусу, как показано на фиг. 1, либо тангенциальным корпусу, как показано на фиг. 2, причем расположен так, чтобы обеспечить раскрутку потока, закрученного посредством патрубков 2, что позволяет наиболее полно использовать кинетическую энергию вращательного движения потока жидкости.

Корпус 1 имеет многоярусную форму (т.е. форму многокамерной трубы, содержит два и более ярусов в виде камер), причем каждый ярус 5 соответствует одной ступени перемешивания, ярусы 5 расположены соосно друг другу, каждый ярус 5 включает крышку 6, цилиндрическую часть 7, переходящую в конический конфузор 8 с горловиной 9 в узкой части, а последний ярус снабжен коническим расширением в виде диффузора 10, с выходом в виде патрубка 4 для отвода продуктов, на каждом ярусе 5 тангенциально к цилиндрической части 7 корпуса установлено не менее одного патрубка 2 для подачи исходных компонентов, а в крышке 6 верхнего яруса 5 соосно корпусу 1 установлен патрубок 3 для подачи исходных компонентов. Выход из патрубка 3 оформлен в виде вытянутого сопла 11, размещенного в непосредственной близости от горловины 9 первого яруса, образуя с конфузором 8 равномерный кольцевой зазор.

Патрубки 2 первого яруса обозначены на фиг. 1 и фиг. 2 как 2а, а патрубки 2 второго яруса обозначены как 2б. Патрубок 3 для подачи растворов исходных компонентов расположен преимущественно на оси аппарата. Для ввода дополнительных компонентов могут использоваться один или несколько патрубков 2; в этом случае через патрубок 3 могут вводиться основные компоненты, или наоборот.

Форма крышки 6 может быть плоской, конической, эллиптической или иной. В том числе, крышка 6 может быть выполнена в форме конфузора с плавным расширением, аналогично конфузору 10. Предпочтительное количество патрубков 2 в каждом ярусе - от 2 до 6 (в зависимости от размеров устройства).

На фиг. 3-5 показано поперечное сечение аппарата в плоскости патрубков 2а: присоединение тангенциальных патрубков 2а к цилиндрической части 7 корпуса 1, а также расположение центрального патрубка 3.

Предлагаемый аппарат работает следующим образом.

Растворы исходных сред подают насосами из емкостей (на фиг. 1-5) условно не показаны) с заданными расходами в патрубки 2 и 3. При этом суммарный расход подаваемых растворов должен быть достаточным для обеспечения высокой скорости закрутки потока в зоне горловины 9 (окружная скорость в патрубках порядка 3-5 м/с, окружная скорость в горловине порядка 15-25 м/с). Диаметры горловин 9 в различных ярусах 5 могут быть выполнены отличающимися (с возрастанием по ходу движения потока), с учетом увеличения суммарного расхода подаваемых потоков, нарастающего от первого яруса к последующим. По этой же причине могут быть выполнены с возрастанием по ходу движения потока диаметры цилиндрической части 7 в различных ярусах 5.

В центральный патрубок 3 подают основные или дополнительные компоненты, например, растворы соединений элементов для допирования при получении наночастиц неорганических веществ, газ-инерт, гомогенный катализатор или суспензию с частицами катализатора, краситель при смешении полимеров и т.п. Роль газа-инерта (подаваемого с расходом порядка 0,1-0,5% от общего расхода растворов) заключается в дополнительной интенсификации процессов микроперемешивания за счет осцилляций поверхности пузырьков, что приводит к перераспределению турбулентной энергии пульсаций и улучшению массообменных процессов вблизи границы раздела фаз «жидкость-газ».

При подаче растворов исходных сред в тангенциальные патрубки 2 потоки закручиваются, подходя к горловине 9 с одинаковыми или несколько отличающимися скоростями, так что в зоне горловины возникает мощное сдвиговое поле, а давление может становиться ниже атмосферного, что приводит к возникновению кавитационных пузырей в растворах. Подаваемый через центральный патрубок 3 газ-инерт под действием сдвигового поля на выходе из сопла 11 дробится на мелкие пузырьки. Таким образом, пузырьки могут образовываться как в результате кавитации (при наличии достаточного разрежения в горловине 9), либо в результате диспергирования газа-инерта, подаваемого в патрубок 3 через сопло 11 к горловине 9.

В зоне горловины 9 происходит чрезвычайно интенсивное перемешивание всех подаваемых компонентов, обусловленное, во-первых, высоким уровнем скоростей (осевых и тангенциальных) в этой зоне, во-вторых, индуцированным высокими скоростями мощным сдвиговым полем, в-третьих, благодаря микропульсациям поверхности пузырьков происходит дополнительная интенсификация перемешивания.

В результате в конфузоре 8 начинается, а в горловине 9 первого яруса 5 завершается первая стадия массообменного процесса (в том числе с сопряженными химическими реакциями). Промежуточный продукт с первой стадии поступает во второй ярус 5, куда через патрубки 2б вводятся растворы компонентов, участвующих во второй стадии. Например, в первом ярусе формируется ядро наноразмерных частиц, а во втором ярусе будет формироваться их оболочка. Во втором ярусе 5 также происходит интенсивное перемешивание, обусловленное как остаточной закруткой потока жидкости, попадающего из горловины 9 первого яруса во второй ярус, так и дополнительной закруткой потоков, подаваемых через патрубки 2б. В конфузоре 8 начинается, а в горловине 9 второго яруса 5 завершается вторая стадия массообменного процесса (в том числе с сопряженными химическими реакциями). Готовый продукт в виде раствора, эмульсии или суспензии направляется в диффузор 10 и выводится через патрубок 4.

Решение задачи предлагаемого изобретения достигается следующим образом.

1) обеспечение высокого уровня микросмешения, в том числе при непрерывной организации процесса достигается за счет мощных сдвиговых полей, особенно в зоне горловины, многократного их повторения, а также (в случае ввода газа-инерта) за счет пульсаций поверхности раздела жидкость - газ;

2) обеспечение возможности проведения двухстадийных и многостадийных процессов, необходимой, например, при синтезе наноразмерных частиц композитных частиц, в том числе типа «ядро-оболочка», при проведении последовательных быстропротекающих реакций, при дробном вводе одного из компонентов, что позволяет контролировать скорость реакции и температуру реагентов - достигается за счет многоступенчатой (многоярусной) конструкции аппарата, наличия в каждом ярусе тангенциальных патрубков 2 для ввода основных или дополнительных компонентов.

3) использование дополнительного средства интенсификации процесса - за счет ввода газа-инерта в виде пузырей через патрубок 3 и сопло 11;

4) обеспечение возможности индивидуальной регулировки расходов подаваемых в аппарат растворов основных и дополнительных компонентов - за счет наличия большого числа индивидуальных патрубков для каждого компонента, причем число патрубков на каждый компонент может быть больше одного.

Коническая форма конфузоров 8 обеспечивает плавное увеличение скорости вращательного движения до скорости 15-25 м/с, при этом в аппарате создаются мощные сдвиговые напряжения, особенно в зоне горловин 9, а давление в них снижается.

Базовый вариант иллюстрируется следующим примером (пример 1)

ПРИМЕР 1. Получение композиционных материалов с гетеропереходом - наночастиц ортоферрита висмута и ванадата висмута (BiFeO3/BiVO4) гидротермальным методом.

1,213 г Bi(NO3)3⋅5H2O и 1,010 г Fe(NO3)3⋅9H2O в эквимолярных отношениях были одновременно растворены в 10 мл разбавленного раствора азотной кислоты. Затем добавляли 30 мл водного раствора KOH (10,0 моль/л) и перемешивали в течение 30 минут до получения однородной суспензии. Затем суспензию помещали в 50 мл автоклав, футерованный фторопластом и выдерживали при 200°С в течение 24 час, а затем охлаждали до комнатной температуры. Синтезированный чистый порошок BiFeO3 промывали несколько раз дистиллированной водой и абсолютным этанолом. Заданное количество BiFeO3 (50%) добавляли в предварительно подготовленную смесь раствора Bi(NO3)3⋅5H2O в 2М растворе азотной кислоты и раствора NH4VO3 в деионизированной воде с образованием суспензии. Полученную смесь помещали в 50 мл автоклав, футерованный фторопластом и выдерживали при 200°С в течение 24 час. Наконец, гетеросоединение BiFeO3/BiVO4 было получено после многократной промывки водой и абсолютным этиловым спиртом. Промытые частицы сушили при 80°С в течение 6 час.

Аналогичный синтез был проведен для получения индивидуальных соединений BiFeO3 и BiVO4, которые были получены для сравнения.

Морфология полученных образцов исследовалась сканирующим электронным микроскопом (СЭМ) Nova NanoSEM 450 с ускоряющим напряжением 20 кВ. Просвечивающая электронная микроскопия (ПЭМ) выполнена ПЭМ-микроскопом Tecnai 20 при ускоряющем напряжении 200 кВ.

На дифрактограмме наблюдались четкие пики индивидуальных соединений, что подтвердило наличие BiFeO3 и BiVO4 в полученном продукте. На снимках СЭМ ввиду того, что частицы BiFeO3 были полностью покрыты BiVO4, композитные частицы имели форму, близкую к сферической.

По ПЭМ изображениям BiFeO3 выявлена их кубическая форма с длиной 1 мкм, морфология композитов BiFeO3/BiVO4 оказалась такой же, как для индивидуальных веществ (BiFeO3 и BiVO4). Последующие исследования фотокаталитической активности подтвердили наличие гетероперехода в структуре сформированного композита BiFeO3/BiVO4.

Предлагаемое изобретение иллюстрируется следующими примерами (примеры 2 и 3)

ПРИМЕР 2. Синтез композиционных материалов с гетеропереходом - наночастиц ортоферрита висмута и ванадата висмута (BiFeO3/BiVO4) проводили в микрореакторе-смесителе, изготовленном согласно схеме на фиг. 1-2.

Растворы готовили так же, как в Примере 1, но подачу в микрореактор-смеситель приготовленных растворов осуществляли одновременно четырьмя насосами в четыре патрубка 2. В один из патрубков 2а подавали смесь растворов Bi(NO3)3 и Fe(NO3)3, в другой патрубок 2а подавали раствор KOH (все концентрации - как в Примере 1). В один из патрубков 2б подавали раствор Bi(NO3)3⋅5H2O в 2М растворе азотной кислоты, а в другой патрубок 2б подавали раствора NH4VO3 в деионизированной воде.

Суммарная производительность насосов составила 6 л/мин. Первая стадия процесса - контактирование растворов при их перемешивании в первом ярусе микрореактора составляет 0,5 с, во втором ярусе (объем которого вдвое больше, чем у первого) также 0,5 с. Полученные на выходе из патрубка 3 микрореактора аморфные частицы продукта собирали в приемную емкость, многократно промывали дистиллированной водой, а затем подвергали термообработке в открытом тигле в течение при 200°С в течение 30 минут.

Использовались те же физико-химические методы анализа полученных наночастиц, что и в Примере 1.

Морфология и размеры, а также фотокаталитическая активность полученных образцов оказалась такой же, как в Примере 1. При этом затраты энергии на нагрев печи с образцом оказались в 48 раз меньше; общая длительность процесса составила примерно 30 минут, что также примерно в 48 раз меньше, чем в Примере 1.

ПРИМЕР 3. Синтез композиционных материалов с гетеропереходом - наночастиц ортоферрита висмута и ванадата висмута (BiFeO3/BiVO4) проводили в микрореакторе-смесителе, изготовленном согласно схеме на фиг. 1-2. Все операции проводили так же, как описано в примере 2.

В патрубок 3 подавали газ-инерт (азот) с расходом, обеспечивающим образование пузырьков газа в зоне горловины.

Использовались те же физико-химические методы анализа полученных наночастиц, что и в Примере 1.

Морфология и размеры полученных образцов оказалась такой же, как в Примере 1, а фотокаталитическая активность оказалась выше на 25%. При этом затраты энергии на нагрев печи с образцом оказались в 48 раз меньше; общая длительность процесса составила примерно 30 минут, что также примерно в 48 раз меньше, чем в Примере 1.

Базовый вариант иллюстрируется следующим примером (пример 4)

ПРИМЕР 4. Модельную реакцию гидрирования жидкости (α-метилстирола) с образованием кумола проводили в реакторе с монолитным катализатором из кордиерита (производитель - Corning Inc.). На поверхность каналов сегмента монолитного катализатора, длиной 5 см и плотностью ячеек 2580 на квадратный сантиметр наносили покрывной слоя γ - Al2O3 с дальнейшей пропиткой активным компонентом - Pd. Всего использовано 12 сегментов общей длиной 60 см.

Сначала катализатор выдерживали при температуре 600°С в течение 2 часов, а затем осуществляли нанесение покрывного слоя и дважды пропитывали активным компонентом (золь-гель методом). Масса активного компонента составила 0.00476 г. После обработки монолита на стенках канала образуется оксид металла (палладия). Для перевода активного компонента в металлическое состояние, а также для создания пористой структуры покрывного слоя проводили активацию катализатора водородом при температуре 240°С и давлении 2-4 бар около 4 часов.

Опыты по гидрированию α-метилстирола проводили при температуре 353-413 K и давлении от 10 до 40 бар при снарядном режиме в микроканале, с чередующимися небольшими пузырьками и жидкостными «слагами», который обеспечивает высокие значения массоотдачи.

Проведенные эксперименты показали, что наибольшая скорость реакции достигается при давлении 40 бар и продолжительности 60 минут, при этом скорость реакции достигала 65 ммоль/час (по α-метилстиролу).

При этом экспериментальное значение коэффициента массоотдачи (при скорости двухфазного потока 0,213 м/с) составило 0.5 1/с.

Предлагаемое изобретение иллюстрируется следующим примером (пример 5)

ПРИМЕР 5. Модельную реакцию, описанную в примере 4, проводили в микрореакторе-смесителе по предлагаемому изобретению. При этом аппарат состоял из пяти ярусов, на каждом имелось по два патрубка 2. Внутренняя поверхность аппарата в зоне горловин 9 была покрыта покрывным слоем γ - Al2O3, который затем пропитывали активным компонентом (палладием).

В первом ярусе α-метилстирол подавали через патрубки 2а, обеспечивая закрутку потока, а водород - через патрубок 3. На следующих ярусах через патрубки 2 вводится водород в количестве, необходимом для восполнения водорода, участвующего в реакции и поддержания небольшого избытка водорода, что обеспечивало достаточную движущую силу массообменного процесса. Чрезвычайно высокий уровень сдвиговых напряжений в аппарате, особенно в зоне горловин 9, приводит к интенсивному дроблению пузырей водорода, а также к интенсификации массоотдачи водорода от пузырей к жидкости.

Процесс проводили при давлении 5 и 10 бар. При этом экспериментальное значение коэффициента массоотдачи достигало 1,2-1,4 1/с, что в 2,4-2,8 раз выше, чем в известном аппарате, описанном в примере 4.

Таким образом, использование предлагаемого устройства позволяет обеспечить высокий уровень макро- и микроперемешивания, расширить функциональные характеристики аппарата за счет возможности распределенного по длине аппарата вводу растворов, а в конечном счете - проводить многостадийные быстропротекающие реакции, в том числе в многофазных средах, получать наноразмерные частицы типа ядро-оболочка и другие композиционные материалы, требующие последовательного ввода компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Микрореактор с закрученными потоками растворов реагентов | 2019 |

|

RU2736287C1 |

| Микрореактор-смеситель во встречными закрученными потоками | 2020 |

|

RU2741735C1 |

| Микрореактор-смеситель со встречными закрученными потоками | 2020 |

|

RU2744173C1 |

| Микрореактор-смеситель со встречными закрученными потоками | 2020 |

|

RU2746392C1 |

| Микрореактор для синтеза наноразмерных частиц из растворов | 2021 |

|

RU2793562C2 |

| Струйный микрореактор со сталкивающимися пульсирующими струями и способ управления им | 2018 |

|

RU2686193C1 |

| Способ получения нанопорошков феррита кобальта и микрореактор для его реализации | 2016 |

|

RU2625981C1 |

| Способ получения нанопорошка иттрий-алюминиевого граната | 2021 |

|

RU2761324C1 |

| Способ получения нанопорошков феррита висмута | 2019 |

|

RU2748446C2 |

| Устройство для получения наночастиц с морфологией ядро/оболочка методом магнетронного напыления | 2023 |

|

RU2824325C1 |

Изобретение относится к многоступенчатому микрореактору-смесителю с закрученными потоками и может быть использовано в химической, фармацевтической, пищевой технологиях, в том числе для получения наноразмерных частиц. Микрореактор-смеситель многоступенчатый с закрученными потоками содержит корпус, патрубки для подачи растворов основных и дополнительных компонентов и патрубок для отвода продуктов. Корпус имеет многоярусную форму, причем каждый ярус соответствует одной ступени перемешивания. Ярусы расположены соосно друг другу, каждый ярус включает крышку, цилиндрическую часть, переходящую в конический конфузор с горловиной в узкой части, а последний ярус снабжен коническим расширением в виде диффузора, с выходом в виде патрубка для отвода продуктов. На каждом ярусе тангенциально к цилиндрической части корпуса установлено не менее одного патрубка, а в крышке верхнего яруса соосно корпусу установлен центральный патрубок. Причем основные и дополнительные компоненты могут подаваться как через установленные тангенциально патрубки, так и через центральный патрубок, а число патрубков на каждый компонент может быть больше одного. Изобретение позволяет обеспечить высокий уровень макро- и микроперемешивания, расширить функциональные характеристики аппарата, проводить многостадийные быстропротекающие реакции. 5 пр., 5 ил.

Микрореактор-смеситель многоступенчатый с закрученными потоками, содержащий корпус, патрубки для подачи растворов основных и дополнительных компонентов и патрубок для отвода продуктов, отличающийся тем, что корпус имеет многоярусную форму, причем каждый ярус соответствует одной ступени перемешивания, ярусы расположены соосно друг другу, каждый ярус включает крышку, цилиндрическую часть, переходящую в конический конфузор с горловиной в узкой части, а последний ярус снабжен коническим расширением в виде диффузора, с выходом в виде патрубка для отвода продуктов, на каждом ярусе тангенциально к цилиндрической части корпуса установлено не менее одного патрубка, а в крышке верхнего яруса соосно корпусу установлен центральный патрубок, причем основные и дополнительные компоненты могут подаваться как через установленные тангенциально патрубки, так и через центральный патрубок, а число патрубков на каждый компонент может быть больше одного.

| KRAUT М., WENKA А | |||

| DESIGN PARAMETER STUDIES ON CYCLONE TYPE MIXERS | |||

| CHEMICAL ENGINEERING JOURNAL, V | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| Струйный микрореактор со сталкивающимися пульсирующими струями и способ управления им | 2018 |

|

RU2686193C1 |

| Струйный смеситель-реактор | 1985 |

|

SU1308370A1 |

| WO 2015028958 A1, 05.03.2015 | |||

| JP 2009208052 A, 17.09.2009. | |||

Авторы

Даты

2021-05-26—Публикация

2020-03-20—Подача