Изобретение относится к области нанотехнологий, а именно к процессу получения частиц типа ядро/оболочка, перспективных для использования в биомедицине, фармацевтике, оптике, электронике и катализе.

В настоящее время наряду с растущим интересом к нанокомпозитам со специфическими функциональными свойствами, наноматериалы со структурой ядро-оболочка привлекают больше внимания благодаря своему многофункциональному составу и структуре, где групповой эффект между оболочками и ядрами может привести к проявлению параметров не свойственных материалам по отдельности. Уникальные свойства таких материалов обусловлены изменением зонной структуры в интерфейсном слое, из-за изменений в переносе заряда между ядром-оболочкой, на который влияет атомные окрестности; частичный перенос объемного заряда от оболочки к ядру и структурный эффект, вызванный трехмерным ограничением размеров и приводящий к разнице в атомной активности поверхности приводят к изменению каталитического эффекта материала.

Известен одноструйный генератор плазмы [Николаев Н.С. Способ синтеза и устройство для получения частиц со структурой ядро-оболочка и исследование их свойств], в основу которого положено одновременное воздействие на плазму магнитного поля и вихревого потока газа, выполняющего роль стабилизирующего и транспортного вещества оболочки синтезируемых частиц. Предложенный генератор содержит торцевой электрод, охлаждаемый водой, выполненный из медного стержня с осевым отверстием, через которое подается плазмообразующий газ. Электрод-индуктор, выполненный в виде кольца из медной трубки. Кольцо имеет разрез и создает магнитное поле в соответствии с текущим по нему током. Дуговой разряд осуществляется между электродами в канале стабилизации. Плазменный поток, возникающий в результате горения дугового разряда, подвергается воздействию магнитного поля стабилизирующей катушки. Газ вводится в камеру закрутки тангенциально к стенкам для создания вихревого потока, изолирующего плазменный поток. Недостатком предложенной конструкции является техническая сложность, высокая стоимость, высокое энергопотребление.

Известно изобретение, относящееся к устройствам для проведения процессов с высоким уровнем макро- и микроперемешивания, таких как смешение, растворение, эмульгирование, экстракция, проведение быстропротекающих реакций, в том числе в многофазных средах [Абиев Р.Ш.О. Микрореактор-смеситель со встречными закрученными потоками // Патент РФ - 2021. - № 2744173]. В микрореакторе-смесителе со встречными закрученными потоками корпус выполнен из двух расположенных соосно камер закрутки, каждая из которых содержит крышку, цилиндрическую часть, переходящую в конический конфузор с горловиной в узкой части. Одна из камер закрутки расположена внутри другой с образованием кольцевого зазора между ними по всей длине. В каждой камере закрутки тангенциально к цилиндрической части корпуса установлен один или более патрубков для подачи исходных компонентов таким образом, чтобы обеспечить закрутку потоков в камерах закрутки во встречном направлении, а в крышке внутренней камеры закрутки соосно корпусу установлен патрубок для дополнительных компонентов. Горловина внешней камеры закрутки выполнена удлиненной с образованием камеры смешения с последующим расширением потока, снабженной патрубком для отвода продуктов. Обеспечивается повышение качества смешивания за счет высоких скоростей вращательного движения и дополнительной интенсификации за счет встречной закрутки, обеспечение возможности предварительного смешения растворов исходных компонентов и выравнивания температур растворов до момента смешения и снижение потери тепла в окружающую среду. Недостатком предложенного технического решения является невозможность применения конструкции для получения частиц типа ядро/оболочка методами вакуумного напыления.

Наиболее близким техническим решением является специальный манипулятор, находящийся внутри вакуумной камеры [Yakovlev E. et al. Preparation and surface alloying of Al@ Dy and Al@ Y core-shell particles by magnetron sputtering and pulsed electron beam treatment // Materials Today Communications. - 2023. - Т. 36. - С. 106837]. Система держателей порошка состоит из наклонной вращающейся чашки и шейкера, который удерживает порошок в непрерывном движении и разбивает конгломераты во время обработки, обеспечивая равномерную обработку каждой частицы. Основание системы держателей порошка крепится к каретке EBM. Качели с чашкой можно наклонять и фиксировать под необходимым углом. Шаговый двигатель вращает наклоненную чашку с регулируемой постоянной частотой. Сильноточный скользящий контакт обеспечивает пропускание тока электронного луча. Шейкер состоит из двух катушек. Первая представляет собой встряхивающую катушку, прикрепленную к основанию и ударяющую по чашке 50 раз в секунду; амплитуда регулируется внешним автотрансформатором. Вторая - разрывная катушка попадает в чашку в самой нижней части с низкой частотой повторения от 1 до 5 раз в секунду, но с высокой мощностью, регулируемой внешним источником постоянного напряжения. На протяжении всего цикла обработки манипулятор постоянно перемешивает частицы порошка, тем самым предотвращая их слипание и обеспечивая равномерность покрытия всех частиц порошка. Недостатком данного технического решения является недостаточная вариативность параметров перемешивания порошка. Таким образом, предложенный метод может быть неэффективен для порошков с другой массой, материалом или размером частиц, чем представленные в статье.

Задачей изобретения является обеспечение высокого уровня перемешивания за счет гибкости настройки параметров перемешивания порошка, повышения равномерности покрытия распыляемым материалом, снижение стоимости конструкции, повышение энергоэффективности, а также обеспечение масштабируемости конструкции.

Задача изобретения решается за счет того, что в вакуумную камеру устройства для магнетронного напыления помещается вибрационный динамик. На вибрационный динамик устанавливается кювета с нанопорошком. Вибрационный динамик связан с генератором акустических сигналов, на который через усилитель мощности через импульсный источник питания подается сигнал от источника переменного тока.

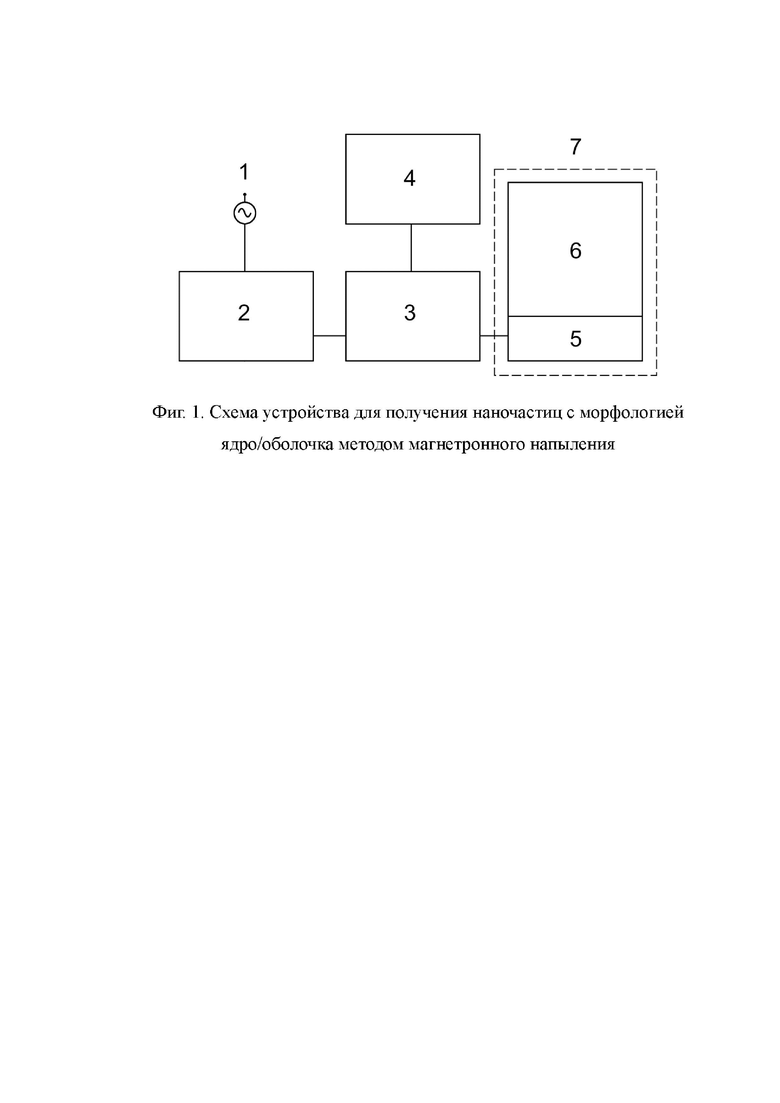

Сущность заявляемого технического решения поясняется чертежом на фиг. 1:

1. Источник переменного тока.

2. Импульсный источник питания.

3. Усилитель мощности.

4. Генератор акустических сигналов.

5. Вибрационный динамик.

6. Кювета из нержавеющей стали круглого сечения.

7. Вакуумная камера установки магнетронного напыления.

В предложенном устройстве использовались:

1. Источник переменного тока 220 В

2. Импульсный источник питания со следующими параметрами:

Усилитель мощности TDA7297 со следующими параметрами:

2. Генератор акустических сигналов с возможностью изменения частоты сигнала в пределах от 1 Гц до 22 кГц, а также формы и амплитуды сигнала. Основные рабочие частоты генератора в данном устройстве - 50-400 Гц.

3. Вибрационный динамик со следующими параметрами:

4. Кювета из нержавеющей стали круглого сечения. Диаметр 50 мм, высота 50 мм, вес 20 г.

5. Вакуумная камера установки магнетронного напыления цилиндрической формы диаметром 400 мм, высотой 500 мм.

Предложенное техническое устройство работает следующим образом:

Покрытие наночастиц производится методом магнетронного напыления, причем магнетроны в вакуумной камере устанавливаются сверху. Описываемое устройство устанавливается в вакуумной камере непосредственно под магнетроном. Нанопорошок помещается в кювету (1) так, чтобы полностью покрыть ее дно. Количество порошка зависит от материала и размера и составляет от 100 до 500 мг. С целью обеспечения наилучшего перемешивания порошка, выполняется калибровка параметров устройства. На усилитель (3) подается напряжение 12 В от импульсного источника питания (2), подключенного к сети переменного тока. На генераторе акустических сигналов (4) подбираются параметры акустического сигнала (форма, частота и амплитуда сигнала) таким образом, чтобы порошок в кювете интенсивно и равномерно перемешивался, не покидая пределов кюветы. После калибровки вакуумная камера откачивается, затем производится напыление при включенном устройстве и заданных параметрах. Необходимая толщина напыленного материала для обеспечения заданной толщины оболочки на наночастицах определяется следующим выражением:

t0=π*r2/(S*m*t1),

где t0 - толщина напыленного материала, r - радиус кюветы, S - удельная поверхность порошка, m - масса порошка, t1 - толщина оболочки из напыленного материала на наночастицах. В случае установки на столик с вращением в вакуумной камере, оборудованной несколькими магнетронами, возможно напыление нескольких материалов послойно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ НАНОПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371379C1 |

| ЭЛЕКТРОВИБРАЦИОННОЕ УСТРОЙСТВО | 1994 |

|

RU2116143C1 |

| Способ упорядоченного осаждения наноструктурированных углеродных тонких пленок в постоянном электрическом поле | 2020 |

|

RU2761200C1 |

| Устройство для нанесения покрытий на порошковые материалы и способ покрытия керамической микросферы металлом методом магнетронного напыления | 2023 |

|

RU2833208C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ИЗ РАЗЛИЧНЫХ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2475298C1 |

| ВАКУУМНАЯ ИОННО-ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ВНУТРИСОСУДИСТЫХ СТЕНТОВ, ПРЕИМУЩЕСТВЕННО ИЗ ОКСИНИТРИДА ТИТАНА | 2019 |

|

RU2705839C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКИ | 2007 |

|

RU2344902C1 |

| СПОСОБ НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ЧАСТИЦЫ ИЗ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2022 |

|

RU2786559C1 |

| Способ нанесения нанопленочного покрытия на подложку | 2018 |

|

RU2681587C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ НА ПОЛИМЕРНОЙ ОСНОВЕ С ВЫСОКОДИСПЕРСНЫМИ МЕТАЛЛИЧЕСКИМИ ЧАСТИЦАМИ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ МАТРИЦ, НАПОЛНЕННЫХ УПОМЯНУТЫМИ ЧАСТИЦАМИ | 2016 |

|

RU2641591C1 |

Изобретение относится к порошковой металлургии, а именно к способам получения порошка с частицами типа ядро/оболочка. Может использоваться при получении порошков для использования в биомедицине, фармацевтике, оптике, электронике и катализе. Устройство для получения наночастиц с морфологией ядро-оболочка методом магнетронного напыления содержит вакуумную камеру, размещенный вверху вакуумной камеры магнетрон и установленное под магнетроном вибрационное устройство. В качестве вибрационного устройства использован вибрационный динамик, который связан с усилителем мощности, принимающий сигнал от генератора акустических сигналов и питающийся через импульсный источник питания от источника переменного тока. Обеспечивается получение на частицах порошка равномерного покрытия, повышение энергоэффективности. 1 ил.

Устройство для получения наночастиц с морфологией ядро-оболочка методом магнетронного напыления, содержащее вакуумную камеру, размещенный вверху вакуумной камеры магнетрон и установленное под магнетроном вибрационное устройство, отличающееся тем, что в качестве вибрационного устройства использован вибрационный динамик, который связан с усилителем мощности, принимающий сигнал от генератора акустических сигналов и питающийся через импульсный источник питания от источника переменного тока.

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКИ | 2007 |

|

RU2344902C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКИ | 2012 |

|

RU2486990C1 |

| МЕХАНИЗМ ДЛЯ ИЗМЕНЕНИЯ СЖАТИЯ В ДВИГАТЕЛЯХ ВНУТРЕННЕГО ГОРЕНИЯ СО ЗВЕЗДООБРАЗНО РАСПОЛОЖЕННЫМИ ВРАЩАЮЩИМИСЯ ЦИЛИНДРАМИ | 1923 |

|

SU3086A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИТНОЙ ПЛЕНКИ ИЗ МНОГОЭЛЕМЕНТНОГО СПЛАВА | 2017 |

|

RU2678492C1 |

| Магнетронное распылительное устройство | 2022 |

|

RU2794524C1 |

| CN 201665704 U, 08.12.2010. | |||

Авторы

Даты

2024-08-08—Публикация

2023-11-01—Подача