Изобретение относится к микромасштабным реакторам со сталкивающимися микроструями двух потоков жидкости - устройствам для проведения различных быстропротекающих реакций, преимущественно с образованием твердых частиц в качестве продукта, и может быть использовано в химической и других технологиях, в том числе для получения наноразмерных частиц, включая оксидные.

Наноразмерные частицы оксидов применяют при изготовлении катализаторов, функциональной и конструкционной керамики, композиционных материалов различного назначения. Существует два традиционных метода получения оксидных наночастиц: 1) метод осаждения, 2) гидротермальный метод.

Метод осаждения заключается в реализации процесса осаждения различных соединений металлов из растворов их солей с помощью осадителей. Продуктом осаждения обычно являются гидроксиды металлов. Регулированием рН и температуры раствора солей возможно создание оптимальных условий осаждения, при которых повышаются скорость кристаллизации, и образуется высокодисперсный гидроксид. Затем продукт при необходимости прокаливают для разложения гидроксидов до образования соответствующих оксидов металлов. Получаемые нанопорошки обычно имеют размеры частиц от 10 до 100 нм. Форма отдельных частиц, как правило, близка к сферической ( K., Gorsaka Т., Drofenika М., Makoveca D. Synthesis of aqueous suspensions of magnetic nanoparticles with the co-precipitation of iron ions in the presence of aspartic acid // Journal of Magnetism and Magnetic Materials. 2016. V. 413. pp.65-75). Однако, этим методом, при вариации параметров процесса можно получить порошки стержневой, пластинчатой, неправильной формы (Цзан С., Авдеева А.В., Мурадова А.Г., Юртов Е.В. Получение наностержней оксида цинка химическими жидкофазными методами // Химическая технология. 2014. Т. 15. вып.12. С.715-722.; V.S. Kumbhar, A.D. Jagadale, N.M. Shinde, CD. Lokhande, Chemical synthesis of spinel cobalt ferrite (CoFe2O4) nano-flakes for supercapacitor application, Appl. Surf. Sci. 259 (2012) 39-43).

K., Gorsaka Т., Drofenika М., Makoveca D. Synthesis of aqueous suspensions of magnetic nanoparticles with the co-precipitation of iron ions in the presence of aspartic acid // Journal of Magnetism and Magnetic Materials. 2016. V. 413. pp.65-75). Однако, этим методом, при вариации параметров процесса можно получить порошки стержневой, пластинчатой, неправильной формы (Цзан С., Авдеева А.В., Мурадова А.Г., Юртов Е.В. Получение наностержней оксида цинка химическими жидкофазными методами // Химическая технология. 2014. Т. 15. вып.12. С.715-722.; V.S. Kumbhar, A.D. Jagadale, N.M. Shinde, CD. Lokhande, Chemical synthesis of spinel cobalt ferrite (CoFe2O4) nano-flakes for supercapacitor application, Appl. Surf. Sci. 259 (2012) 39-43).

В последние годы для получения нанокристаллических оксидных материалов все более широкое применение находит гидротермальный метод, который позволяет управлять морфологией дисперсного продукта за счет варьирования параметров проведения процесса (температуры, давления, химического состава и концентрации гидротермального раствора, продолжительности процесса и т.д.) (L.Z. Pei, Т. Wei, N. Lin, C.G. Fan, Zao Yang Aluminium bismuthate nanorods and the electrochemical performance for detection of tartaric acid // Journal of Alloys and Compounds. Volume 679, 15 September 2016, Pages 39-46).

Сущность гидротермального метода заключается в обработке солей, оксидов или гидроксидов металлов в виде раствора или суспензии при повышенных значениях температуры и давления (обычно до 500°С и 100 МПа). При этом в растворе или суспензии происходят химические реакции, приводящие к образованию продукта реакции - простого или сложного оксида.

Гидротермальный синтез проводят в автоклавах, часто футерованных тефлоном, объемом от десятков миллилитров до сотен литров. Продолжительность обработки может варьироваться от нескольких минут до нескольких суток. Для быстропротекающих процессов могут использоваться автоклавы проточного типа, имеющие существенно более сложное аппаратурное оформление, чем автоклавы периодического действия.

Высокое давление увеличивает температуру кипения, поэтому процесс можно проводить при более высокой температуре, чем в водных растворах при атмосферном давлении. С увеличением температуры увеличивается растворимость веществ, осаждение продукта реакции происходит медленнее, кристаллы продукта получаются менее агломерированными, чем при осаждении в обычных условиях.

После автоклавирования в случае использования автоклавов периодического действия реакционный сосуд охлаждают до комнатной температуры. Продукт гидротермального синтеза отделяют от маточного раствора фильтрованием, например, на стеклянном фильтре, или центрифугированием, после чего промывают несколько раз дистиллированной водой и высушивают, обычно при 80-105°С.

Гидротермальный метод получил широкое развитие в последние десятилетия благодаря сравнительной простоте и дешевизне (из оборудования необходим только автоклав) и возможности получения практически монодисперсных нанопорошков с размером частиц от единиц до десятков нанометров.

Известно устройство для получения оксидных наноразмерных частиц, содержащее автоклав, в котором для интенсификации процесса с целью понижения температуры гидротермального синтеза и получения более высокодисперсного нанопорошка перед гидротермальной обработкой или непосредственно в процессе гидротермального синтеза осуществляют ультразвуковую обработку исходных реагентов [Пожидаева О.В., Корыткова Э.Н., Дроздова И.А., Гусаров В.В. Влияние условий гидротермального синтеза на фазовое состояние и размер частиц ультрадисперсного диоксида циркония // Журн. общей химии. 1999. Т. 69. №8. С. 1265-1269.; Кузнецова В.А., Альмяшева О.В., Гусаров В.В. Влияние микроволновой и ультразвуковой обработки на образование CoFe2O4 в гидротермальных условиях // Физика и химия стекла. 2009. Т. 35. №2. С. 266-272]. Ультразвуковая обработка имеет существенные ограничения обрабатываемого объема, а ее использования необходимо дорогостоящее оборудование с низким кпд, что приводит к увеличению энергозатрат и ограничивает область применения данного метода лабораторным уровнем.

К недостаткам гидротермального метода синтеза наночастиц следует отнести: 1) необходимость нагрева водных растворов или суспензий до больших значений температуры и давления, что требует применения автоклавов из дорогостоящих жаропрочных материалов; 2) режим работы аппарата, как правило, периодический, что снижает среднюю за цикл производительность оборудования; 3) при нагреве и охлаждении реагентов необходимо также нагревать/охлаждать и само оборудование - автоклавы, имеющие большую массу, а следовательно и большую теплоемкость, что приводит к непроизводительным затратам энергии и времени; 4) в автоклавах большого объема сложно обеспечить равномерное распределение температуры и концентрации компонентов по всему объему реакционного пространства, что не позволяет проводить синтез продукта в оптимальных для протекания химической реакции условиях.

Известно устройство - аналог предлагаемого изобретения - струйный микрореактор со сталкивающимися струями для получения наноразмерных частиц при контактировании растворов исходных компонентов, содержащее камеру с двумя боковыми соплами расположенными соосно друг к другу (J. Han, Z. Zhu, Н. Qian, A. R. Wohl, С.J. Beaman, Т. R. Ноуе, С.W. Macosko A Simple Confined Impingement Jets Mixer for Flash Nanoprecipitation// Journal of pharmaceutical sciences. DOI 10.1002/jps.23259; K. Krupa, M.A. Sultan, C. P. Fonte, M. I. Nunes, M. M. Dias, J. С.B. Lopes, R. J. Santos Characterization of mixing in T-jets mixers// Chemical Engineering Journal, 2012, http://dx.doi.Org/10.1016/j.cej.2012.07.062). При столкновении соосных струй жидкости, истекающих из сопел, в определенном диапазоне расходов в камере возникают автоколебания, приводящие к интенсификации перемешивания в камере. Однако ввиду наличия крупномасштабных вихрей в камере устройства время пребывания микромасштабных элементов жидкости в ней имеет существенный разброс. Это приводит к протеканию побочных реакций в аппарате с образованием нежелательных продуктов, к формированию чрезмерно крупных частиц, не относящихся к наноразмерному масштабу (более 100 нм). Кроме того, в известном устройстве не предусмотрена регулировка конструктивных параметров, позволяющая добиться оптимальных режимов его функционирования. Наконец, в известном устройстве не предусмотрена возможность дозированного ввода дополнительных компонентов.

Это существенным образом ограничивает возможности известного устройства, не позволяя добиться оптимальных режимов даже на лабораторном масштабе, и тем более, перейти к промышленному уровню производства наночастиц.

Известно устройство - микрореактор для получения нанопорошков феррита кобальта (прототип) (патент РФ №2625981; МПК B22F 9/24 (2006.01), C01G 49/02 (2006.01), С01G 51/04 (2006.01), С30В 29/26 (2006.01), B01F 3/08 (2006.01), B01F 5/08 (2006.01), В82В 3/00 (2006.01), B82Y 40/00 (2011.01)), содержащий корпус и патрубки с соплами для подачи исходных компонентов и патрубок для отвода продуктов, отличающийся тем, что корпус микрореактора имеет цилиндрическую форму с коническим днищем, крышку, патрубки с соплами для подачи исходных компонентов выполнены с возможностью тонкой регулировки направления струи, в крышке соосно корпусу установлен патрубок для подачи продувочного газа, а в днище установлен выпускной патрубок для отвода продувочного газа и продуктов реакции, причем площадь выпускного патрубка в 20-50 раз превышает суммарную площадь всех патрубков для подачи исходных компонентов.

Известное устройство-прототип позволяет снизить температуру и давление, необходимые для проведения синтеза оксидных наноразмерных частиц, снизить затраты энергии и обеспечить непрерывности процесса с возможностью его осуществления в промышленном масштабе, сократить стоимость оборудования, увеличить выход и селективность процесса, обеспечить благоприятные предпосылки для быстропротекающих реакций за счет поддержания стабильных и эффективных гидродинамических условий контактирования реагентов и быстрого отвода продуктов реакции.

К недостаткам прототипа относятся: 1) контактирование фаз в пелене характеризуется неравномерностью условий перемешивания, увеличенным временем пребывания в ней в силу сравнительно большого объема пелены по сравнению с размером нанокристаллов, в результате образовавшиеся в пелене кристаллы быстро растут; 2) при умеренных скоростях струй (менее 8-10 м/с) возрастает толщина пелены, образующейся при столкновении струй, что приводит к еще большему увеличению времени пребывания образовавшихся нанокристаллитов в зоне перемешивания и их агломерации. Размеры агломератов быстро растут, достигая 10-20 мкм, что значительно превышает порог в 100 нм, а образовавшийся продукт теряет кристаллическую структуру.

Кроме того, в прототипе не предусмотрена возможность тонкой регулировки расхода подаваемых в зону реакции дополнительных компонентов, особенно необходимая при получении наноразмерных продуктов. При подаче дополнительных компонентов в виде струй, сталкивающихся с пеленой, зона их высокой концентрации локализовано вблизи области столкновения струи с пеленой, дальнейшее перераспределение по пелене определяется уровнем перемешивания в пелене и недостаточно высокое в силу того, что один из размеров пелены (толщина) много меньше двух других.

Задача предлагаемого изобретения заключается в увеличении выхода наноразмерных кристаллов, повышении гибкости управления параметрами процесса, в достижении более полного использования реагентов, снижении затрат энергии на непроизводительную подачу растворов реагентов, сокращении издержек на отделение целевого продукта кристаллической структуры от побочных продуктов и остатков исходных компонентов.

Поставленная задача достигается тем, что в струйном микрореакторе, содержащем корпус и патрубки с соплами для подачи исходных компонентов и патрубок для отвода продуктов, согласно изобретению, каждое из сопел выполнено под углом к оси соответствующего патрубка, а патрубок имеет возможность поворота относительно корпуса вокруг собственной оси, а каждый из патрубков соединен при помощи трубопровода с пульсационным устройством в виде камеры переменного объема, подключенной к приводу колебательных движений.

Поставленная задача достигается также тем, что в способе управления струйным микрореактором, заключающемся в подаче исходных компонентов в патрубки с соплами, согласно изобретению, основные компоненты подают с базовой частотой f, дополнительные компоненты подают с частотами, превышающими базовую частоту f в 2-10 раз, модулированных базовой частотой f, при этом подачу дополнительных компонентов производят только при положительном значении мгновенного расхода основных компонентов.

Заявляемые устройство и способ позволяют получать больше наноразмерных кристаллов при заданном расходе растворов реагентов, повысить гибкость управления параметрами процесса (за счет варьирования не только расходов растворов реагентов, их концентрации, частоты и амплитуды пульсаций). Благодаря повышению выхода продукта в конечном счете удается достичь более полного использования реагентов, снизить затраты энергии на непроизводительную подачу растворов реагентов, а в последующем - сократить издержки на отделение целевого продукта кристаллической структуры от побочных продуктов и остатков исходных компонентов.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

По сравнению с гидротермальным синтезом предлагаемое изобретение позволяет снизить температуру и давление, необходимые для проведения синтеза оксидных наноразмерных частиц.

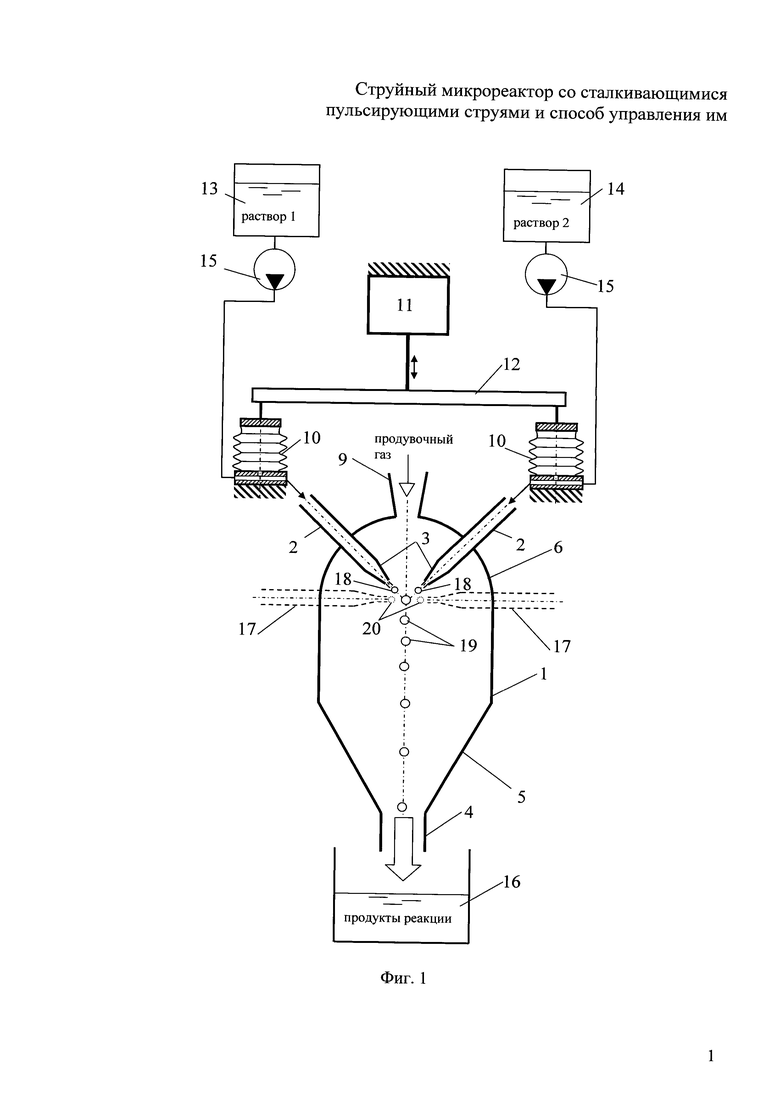

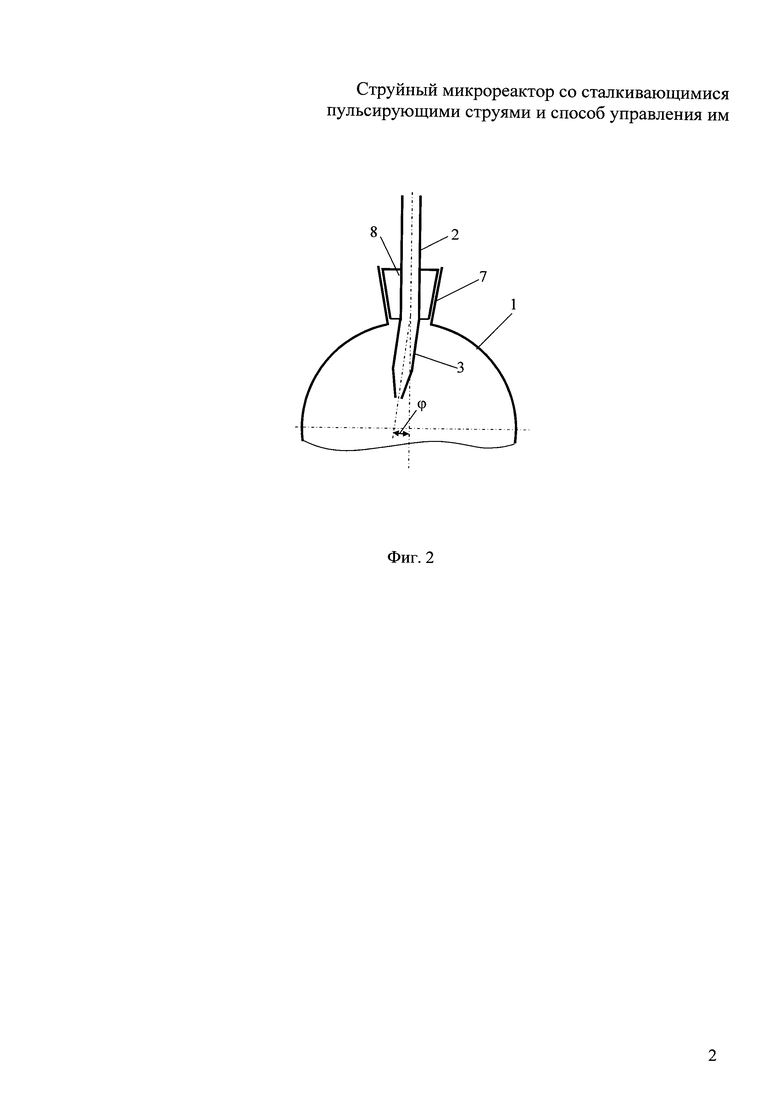

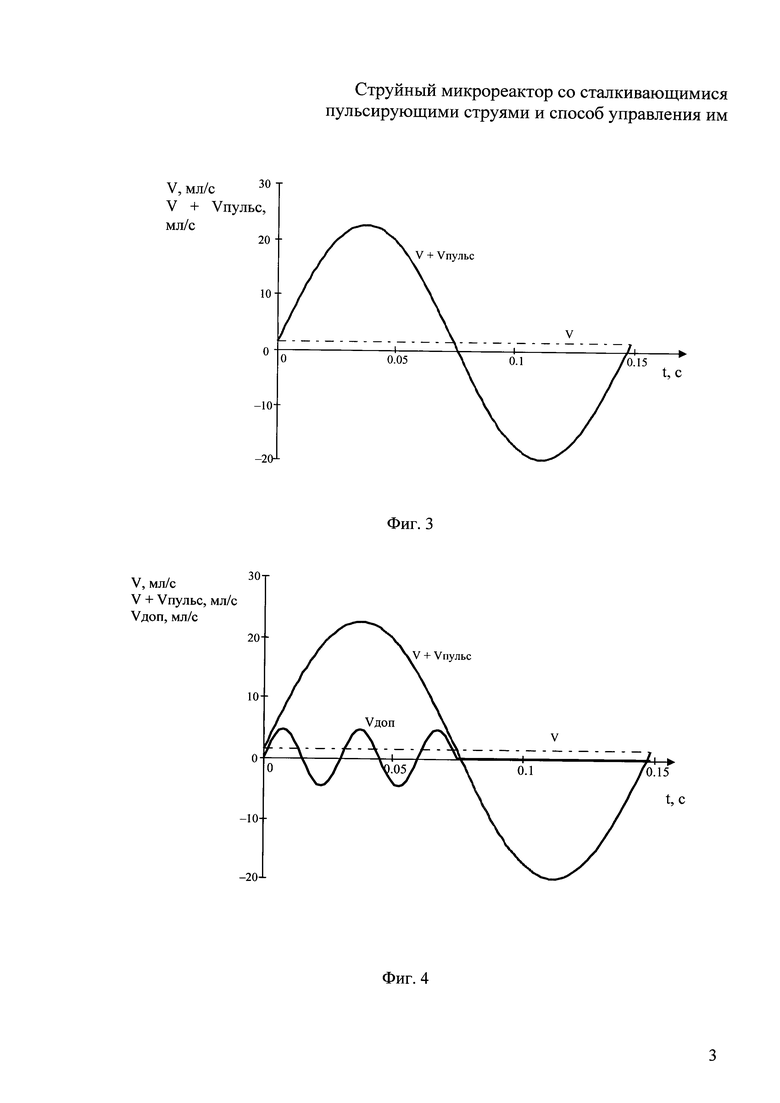

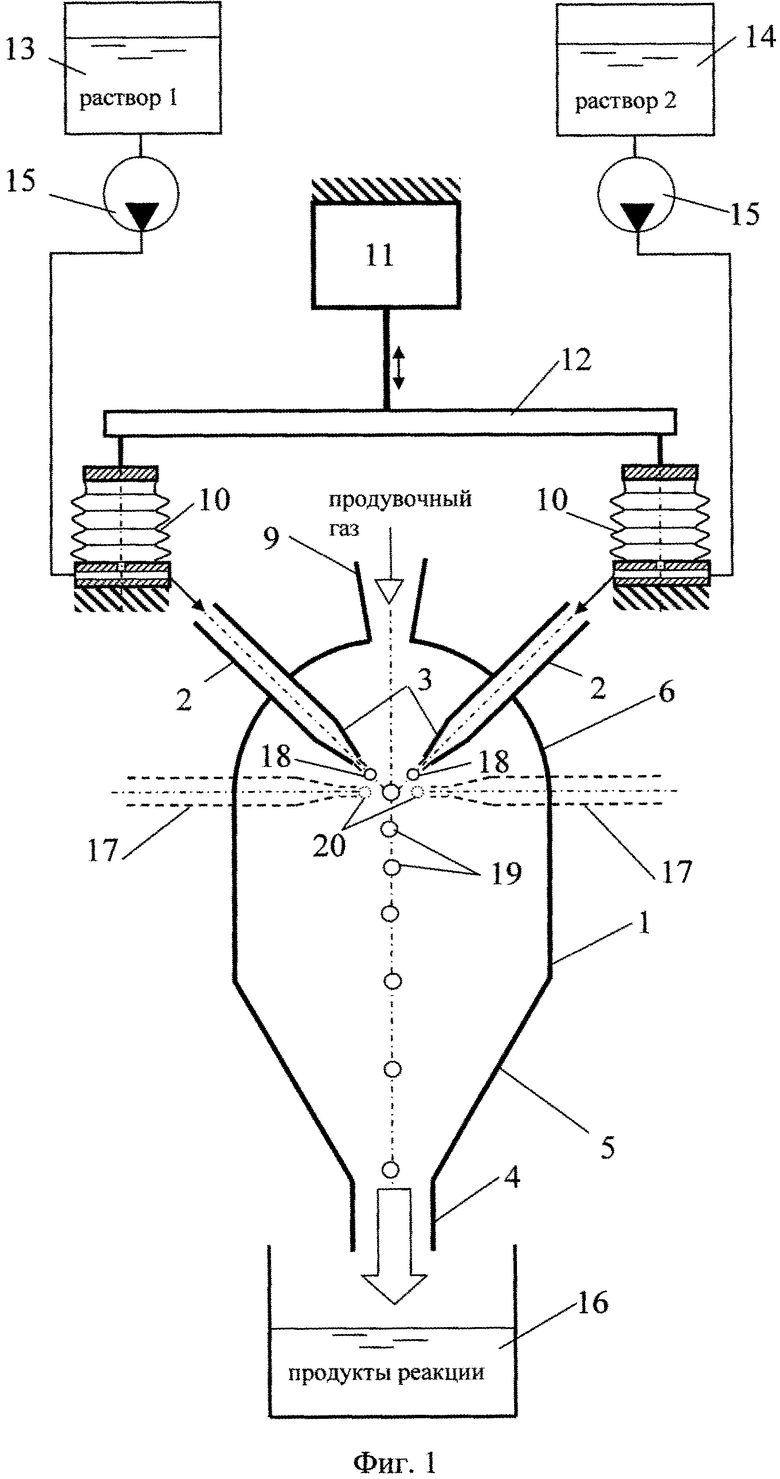

На фиг. 1 изображена схема струйного микрореактора, на фиг. 2 -устройство сопла, выполненного под углом к оси соответствующего патрубка, на фиг. 3 - временная диаграмма мгновенной подачи растворов реагентов в патрубки 2 микрореактора (V+Vпульс); на фиг. 4 представлена временная диаграмма мгновенной подачи растворов реагентов в патрубки 2 (V+Vпульс) и патрубки 17 (Vдоп) микрореактора.

На фиг. 1 изображено предлагаемое устройство, содержащее корпус 1, патрубки 2 с соплами 3 для подачи исходных компонентов и патрубок 4 для отвода продуктов. Корпус 1 микрореактора имеет цилиндрическую форму с коническим днищем 5 и крышкой 6. Предпочтительными являются диаметр D корпуса 1 в диапазоне от 50 до 100 мм, форма крышки 6 предпочтительно сферической либо эллиптической формы. Исполнение диаметра корпуса 1 менее 50 мм приводит к эффекту вторичного брызгообразования, а более 100 мм - к увеличению габаритов и стоимости аппарата.

На фиг. 2 показана схема выполнения каждого из сопел 3 под углом к оси соответствующего патрубка 2, при этом патрубок 2 имеет возможность поворота относительно корпуса вокруг собственной оси. Для этих целей патрубки 2 выполнены как одно целое с коническими пробками 8 (впаяны, вварены, вклеены или закреплены иным образом), которые, в свою очередь, герметично установлены в конических гнездах 7. Угол ф между осями сопла 3 и соответствующего патрубка составляет 10°±5° и зависит от точности изготовления корпуса 1 и соосности гнезд 7. Возможно выполнение гнезд 7 и пробок 8 другой формы, например, сферической или цилиндрической. При изготовлении корпуса аппарата из стекла гнезда 7 могут представлять собой стеклянные шлифы, а пробки 8 - стеклянные керны. Для монтажа патрубков 2 в корпусе 1 могут быть также использованы другие герметичные узлы (например, сальниковые или манжетные), позволяющие поворачивать в них патрубки вокруг собственной оси.

Патрубки 2 с соплами 3 для подачи исходных компонентов имеют возможность тонкой регулировки направления струй, истекающих из сопел 3, за счет возможности поворота патрубков 2. Это позволяет добиться точного совпадения струй даже при существенном несовпадении осей гнезд 7, выполненных в корпусе 1.

В крышке 6 соосно корпусу 1 установлен патрубок 9 для подачи продувочного газа, а в днище 5 установлен выпускной патрубок 4 для отвода продувочного газа и продуктов реакции, причем площадь выпускного патрубка в 20-50 раз превышает суммарную площадь всех патрубков для подачи исходных компонентов. Конкретное значение площади выпускного патрубка 4 определяется из условия отвода продуктов из корпуса 1 в виде тонкой стекающей по стенке пленки, чтобы предотвратить длительное пребывание реагентов в растворе и обеспечить быстрый отвод раствора, содержащего продукт и непрореагировавшие реагенты, тем самым ограничивая рост наноразмерных кристаллов.

Каждый из патрубков 2 соединен при помощи трубопровода с пульсационным устройством, содержащим камеры 10 переменного объема, подключенные к приводу колебательных движений 11. Привод соединен с каждой из камер 10 при помощи траверсы 12, за счет чего обеспечивается синфазность колебаний, создаваемой в каждом из сопел 3.

Растворы подаются в сопла из емкостей 13 и 14 насосами 15. Для сбора продукта используется приемная емкость 16. Для подачи дополнительных реагентов, промывочной воды или растворов поверхностно-активных веществ (ПАВ) предназначены дополнительные сопла 17. Сопла 17 могут быть исполнены, как и сопла 3, с возможность поворота относительно корпуса вокруг собственной оси.

Предлагаемый аппарат работает следующим образом.

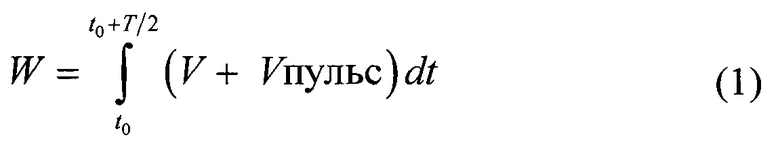

При подаче растворов исходных сред (на фиг. 1 обозначены как раствор 1 и раствор 2) с расходами V в аппарат через сопла 3 и включении привода колебательных движений 11 на стационарный поток растворов, создаваемый насосами 15, накладываются колебательные движения, создаваемые приводом 11 с камерами 10 переменного объема. В результате модуляции потока колебаниями, в том числе близкими к синусоидальным, при этом происходит изменение мгновенного расхода по гармоническому закону, как показано на фиг. 3. В общем случае колебания могут иметь и другую форму: треугольную, прямоугольную, трапецеидальную или иную. В результате наложения стационарного расхода V и пульсационного расхода Vпульс при достаточной амплитуде последнего примерно в течение одного полупериода происходит нагнетание растворов в сопла 4 (положительные значения суммарного расхода V+Vпульс на фиг. 3). При этом формируются капли 18, суммарный объем которых за один период колебаний Т представляет собой интеграл

Интеграл в выражении (1) рассчитывают в пределах, когда значение суммарного расхода положительно: (V+Vпульс)>0. Индексы 1 и 2 в формуле (1) соответствуют растворам 1 и 2. Значение этого интеграла соответствует площади под кривой V+Vпульс.

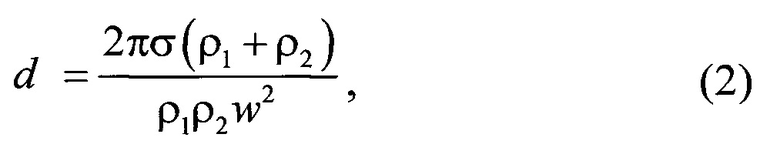

Размер (и соответствующий ему объем) капель определяется главным образом неустойчивостью Кельвина-Гельмгольца, возникающей в результате образования поверхностных волн при продольном движении двух несмешивающихся жидкостей относительно поверхности раздела. При данном виде неустойчивости характерный размер капель может быть найден по формуле [Нигматулин Р.И. Динамика многофазных сред. Ч. 1. - М.: Наука, 1987. - 464 с]

где σ - коэффициент межфазного натяжения, Н/м; ρ1 ρ2 - плотности жидкостей, кг/м3; w - скорость струи раствора относительно воздуха, м/с.

При наложении пульсаций на стационарный поток жидкости в сопле скорость в струях многократно возрастает, что хорошо видно из графиков мгновенных расходов на фиг. 3. В результате возрастания скорости, как следует из формулы (2), формируются мелкодисперсные капли стабильных размеров

Капли 18, формируемые в фазе положительного суммарного расхода (первая половина колебаний на диаграмме на фиг. 3), сталкиваются, формируя капли 19, в которых находятся растворы реагентов 1 и 2.

В фазе отрицательного суммарного расхода (вторая половина колебаний на диаграмме на фиг. 3) в камерах 10 переменного объема возникает разрежение, приводящее к наполнению камер 10 растворами 1 и 2, при этом подача растворов через сопла 3 прекращается, что способствует подаче мелкодисперсных капель «пакетами».

В результате того, что объем капель 19, в которых происходит контакт реагентов с соответствующей химической реакцией, ограничен и существенно меньше, чем объем пелены, возникающей в аппарате-прототипе, при заданной концентрации реагентов ограничено и количество молекул веществ, способных участвовать в реакции. Благодаря этому рост твердых кристаллических частиц, образующихся в объеме капель 19, также ограничен, что создает условия, благоприятные для формирования наноразмерных кристаллов.

Продувочный газ подается нагнетателем (газодувкой или вентилятором, на фиг. 1 не показан), продукты реакции собираются в емкости 16. После промывки полученных продуктов водой их сушат в сушильном шкафу.

Исследования показали, что скорость струй следует задавать в интервале от 3 до 10 м/с; чем больше диаметр аппарата, тем выше расчетная скорость струй.

Получение кристаллов при температуре в диапазоне от 20°С до 30°С, с одной стороны, обеспечивает получение наноразмерного состава частиц продукта, с другой, позволяет проводить процесс в «мягких» условиях, при давлении, близком к атмосферному, что, в свою очередь, позволяет сократить расходы на оборудование для нагрева и создания высокого давления, а также многократно снизить эксплуатационные расходы.

В цилиндрической части корпуса могут быть также установлены два или более патрубков 17 для подачи дополнительных компонентов (например, воды для промывки продуктов, растворов поверхностно-активных веществ (ПАВ) или дополнительных реагентов) в виде тонких струй диаметром от 10 до 1000 мкм, которые дробятся на капли 20 и сливаются с каплями 19 контактирующих растворов исходных компонентов. Растворы ПАВ также подают при наложении пульсаций при помощи дополнительного привода колебательных движений с камерами переменного объема, имеющими конструкцию, аналогичную системе камер 10 переменного объема, подключенных к приводу колебательных движений 11 (на фиг. 1 система пульсаций для патрубков 17 условно не показана).

Согласно предлагаемому способу управления струйным микрореактором, подачу исходных компонентов: основные компоненты в виде растворов реагентов в патрубки 2 с соплами 3 и дополнительные компоненты, указанные выше, осуществляют следующим образом: основные компоненты подают с базовой частотой f, дополнительные компоненты подают с частотами, превышающими базовую частоту f в 2-10 раз, модулированных базовой частотой f.

Значение базовой частоты f определяется условиями отрыва капель заданных размеров и связано с расходами растворов реагентов 1 и 2, объемом камер 10 переменного объема и амплитудой колебаний траверсы 12 и может быть найдено расчетом или экспериментально.

Подача дополнительных компонентов с частотами, превышающими базовую частоту f в 2-10 раз, обуславливает более частый отрыв капель 20 дополнительных компонентов, что позволяет добиться тонкой их дозировки при слиянии с каплями 19. Модуляция расходов дополнительных компонентов базовой частотой f позволяет предотвратить распыление дополнительных компонентов в моменты времени, когда подача растворов 1 и 2 отсутствует.

Под модуляцией здесь понимается процесс изменения одного или нескольких параметров модулируемого несущего сигнала при помощи модулирующего сигнала (Левин Б.Р. Теоретические основы статистической радиотехники. Книга 1. М.: Советское радио, 1974. 552 с). В рассматриваемом случае расход дополнительных компонентов модулируется сигналом, соответствующим базовой частоте f подачи основных исходных компонентов, как показано на фиг. 4.

Подача дополнительных компонентов с повышенной частотой позволяет добиться получения капель 20, более мелких, чем капли 18 основных компонентов, а значит, обеспечивает их точную дозировку. Кроме того, дискретная подача капель 20, имеющими объем от единиц до сотен нанолитров, обеспечивает более высокое качество перемешивания в каплях 19.

Модуляция подачи дополнительных компонентов базовой частотой f так, как показано на фиг. 4, позволяет предотвратить впрыск капель 20 в те моменты, когда подача капель 18 не осуществляется, т.е. во втором полупериоде колебаний с базовой частотой f. Другими словами, подача дополнительных компонентов происходит только при положительном значении мгновенного расхода основных компонентов.

На фиг. 4 показан пример, когда частота подачи дополнительных компонентов превышает базовую частоту в 5 раз. Во втором (отрицательном) полупериоде подачи основных исходных компонентов подача дополнительных компонентов прекращается. Площадь под кривой Vдоп в течение положительных полупериодов, аналогично формуле (1), характеризует суммарный объем капель дополнительных компонентов, генерируемых за один период колебаний, сливающихся с каплями 19.

Ввод поверхностно-активных веществ в ряде случаев способствует блокированию только что образовавшихся наноразмерных частиц, ипредотвращает образование агрегатов. Количество патрубков 17 - не менее двух, для обеспечения симметричного ввода дополнительных компонентов.

Предлагаемый способ иллюстрируется следующим примером

ПРИМЕР 1. Синтез наночастиц ортоферрита кобальта (CoFe2O4):

Установка изготовлена согласно схеме на фиг. 1. Раствор 1 - смесь из раствора 6,704 г Fe(No3)3 в 66 мл дистиллированной воды и раствора 2,41 г Со(NO3)2 в 34 мл дистиллированной воды подается одним из насосов 15, раствор 2-2,656 г NaOH в 100 мл воды подается вторым насосом 15. Растворы 1 и 2 при температуре 20±3°С с помощью перистальтического насоса 15 подавали в корпус 1 микрореактора в виде тонких струй через патрубки 2 с соплами 3 со скоростями 3,5-4,5 м/с. Угол между осями сопел 1 устанавливали равным 90°. Водный раствор NaOH обеспечивал рН среды, отвечающей условиям соосаждения компонентов, т.е. значениям рН=7-8.

Включали привод колебательных движений 11 с заданной частотой (4,26; 5,36; 6,47; 8,08; 10,9; 13,9 Гц) и амплитудой 1 мм. При этом амплитуда объема камер 10 переменного объема составила 0,5 мл, а суммарная скорость струй при пульсациях достигала 53-72 м/с. Расчет по формуле (2) при этих условиях дает значение размеров капель в интервале 67-127 мкм.

В месте контакта струй образовывались мелкие капли, в которых протекала реакция. Цвет капель практически мгновенно менялся на темный, а консистенция продукта творожистая.

Сразу после формирования наночастиц в каплях 19 они промывались дополнительным компонентом - дистиллированной водой, подаваемой из двух патрубков 17 в виде пульсирующих струй с частотой, в 5 раз превышающей базовую частоту f, но модулированных базовой частотой f, как показано на фиг. 4. Амплитуда пульсаций дистиллированной воды варьировалась от 2,2% до 7% от амплитуды основных компонентов.

Капли образующейся суспензии собирали в емкость 16 под реактором, осадок дополнительно промывали методом декантации от примесных ионов и до нейтрального рН (рН=7) и отсутствия качественной реакции на ионы хлора (Cl-), а затем высушивали в сушильном шкафу при температуре 50°С.

Полученный материал анализировался комплексом методов физико-химического анализа.

Элементный состав образцов определяли методом рентгеноспектрального микроанализа на сканирующем электронном микроскопе FEI Company Quanta 200 с приставкой рентгеновского микроанализа EDAX с безазотным охлаждением.

Дифрактограммы полученного продукта были получены с помощью дифрактометра Rigaku Smartlab 3 в диапазоне углов 2Θ=20-80° со скоростью изменения температуры 3 град/мин и шагом 0,01°. Размер кристаллитов (областей когерентного рассеяния) определяли по уширению линий рентгеновской дифракции с использованием формулы Шеррера:

где D - размер кристаллитов, нм; λ - длина волны, нм; k - константа (величина k зависит от природы реагирующего вещества, в данном случае k≈1); β - ширина кривой распределения интенсивности на половине высоты максимума рефлекса; θ - угол Брэгга.

Результаты элементного анализа свидетельствуют о том, что соотношение Co:Fe соответствовало стехиометрическому соотношению Co:Fe=1:2.

Анализ полученных данных свидетельствует, что нанокристаллические частицы ортоферрита кобальта получены без дополнительной высокотемпературной или гидротермальной обработки, которая необходима в традиционных гидротермальных методах получения оксидных наночастиц.

Результаты анализа полученного порошка методом рентгеновской дифракции показывают, что в ходе микрореакторного синтеза в диапазоне частот 6,47-13,9 Гц был получен нанокристаллический феррит кобальта со средним размером кристаллитов 1,7-2,0 нм. Размеры нанокристаллического феррита кобальта зависели от частоты пульсаций следующим образом: при частоте 6,47 Гц размер кристаллов составил 2,0 нм, при частоте 10,9 Гц - 1,7 нм, при частоте 13,9 Гц - 1,8 нм.

Известно, что при размере наночастиц меньше 10 нм феррит кобальта проявляет супермагнитные свойства.

Базовые варианты иллюстрируются следующими примерами

ПРИМЕР 2. Получение наночастиц феррита кобальта по способу-прототипу.

Получение наночастиц феррита кобальта осуществлялась по способу-прототипу в аппарате-прототипе (патент РФ №2625981) при тех же условиях, что и в Примере 1, но без использования пульсаций. Анализ полученного продукта осуществлялся теми же методами.

Результаты анализа полученного порошка методом рентгеновской дифракции показывают, что в ходе микрореакторного синтеза был получен нанокристаллический феррит кобальта со средним размером кристаллитов 8 нм.

ПРИМЕР 3. Получение наночастиц феррита кобальта гидротермальным синтезом.

В работе [Кузнецова В.А., Альмяшева О.В., Гусаров В.В. Влияние микроволновой и ультразвуковой обработки на образование CoFe2O4 в гидротермальных условиях // Физика и химия стекла. 2009. Т. 35. №2. С. 266-272.] осаждение проводилось из раствора CoCl2 и FeCl3, концентрацией 0,7 моль/л и 1,4 моль/л соответственно с помощью 2М раствора NaOH при рН=12. Затем осадок, промывался дистиллированной водой до отсутствия реакции на хлорид-ион и нейтрального рН и высушивался при температуре 70°С. Результаты рентгенофазового анализа, проводившегося с использованием дифрактометра ДРОН-3 (CuKα - излучение), свидетельствуют, что полученный образец представлял собой рентгеноаморфный материал. И лишь дальнейшая гидротермальная обработка при температуре 130°С позволила получить кристаллические наночастицы феррита кобальта с размером кристаллитов около 8 нм.

Таким образом, использование предлагаемого способа и устройства позволяет получить нанопорошок феррита кобальта при сниженных (по сравнению с известными техническими решениями) температурами и давлениями, снизить затраты энергии и обеспечить непрерывность процесса с возможностью его осуществления в промышленном масштабе. Кроме того, избавление от необходимости применения автоклавов, печей, сверхкритических реакторов приводит к сокращению стоимости оборудования. Благодаря практически мгновенному контакту реагентов, быстрому и эффективному перемешиванию достигается увеличение селективности процесса и выхода. За счет поддержания стабильных и эффективных гидродинамических условий контактирования реагентов и быстрого отвода продуктов реакции обеспечиваются оптимальные условия для протекания быстропротекающих реакций осаждения, в которых практически исключено образование крупных частиц.

Таким образом, использование предлагаемого изобретения позволяет получить наноразмерные частицы феррита кобальта с размером (1,7-2,0 нм), в 4 раза меньше, чем по изобретению-прототипу (8 нм).

В результате использования предлагаемого изобретения получается больше частиц, удовлетворяющих требованиям к наноразмерным частицам (в случае феррита кобальта - с размером менее 10 нм), т.е. возрастает выход «кондиционного» продукта, а значит, снижаются затраты энергии на непроизводительную подачу растворов реагентов, сокращаются издержки на отделение целевого продукта кристаллической структуры от побочных продуктов и остатков исходных компонентов. Использование способа управления струйным микрореактором повышает гибкость управления параметрами процесса за счет возможностей вариации частоты и амплитуды колебаний подачи дополнительных компонентов. Дополнительным средством управления является также варьирование частотой и амплитудой колебаний подачи дополнительных компонентов.

Изобретение относится к микромасштабным реакторам со сталкивающимися микроструями двух потоков жидкости - устройствам для проведения различных быстропротекающих реакций, преимущественно с образованием твердых частиц в качестве продукта, и может быть использовано в химической и других технологиях, в том числе для получения наноразмерных частиц, включая оксидные. В струйном микрореакторе, содержащем корпус и патрубки с соплами для подачи исходных компонентов и патрубок для отвода продуктов, каждое из сопел выполнено под углом к оси соответствующего патрубка, патрубок имеет возможность поворота относительно корпуса вокруг собственной оси, а каждый из патрубков соединен при помощи трубопровода с пульсационным устройством в виде камеры переменного объема, подключенной к приводу колебательных движений. Способ управления струйным микрореактором заключается в подаче исходных компонентов в патрубки с соплами, при этом основные компоненты подают с базовой частотой f, дополнительные компоненты подают с частотами, превышающими базовую частоту f в 2-10 раз, модулированными базовой частотой f, при этом подачу дополнительных компонентов производят только при положительном значении мгновенного расхода основных компонентов. Изобретение позволяет увеличить выход наноразмерных кристаллов, повысить гибкость управления параметрами процесса, достичь более полного использования реагентов, снизить затраты энергии на непроизводительную подачу растворов реагентов, сократить издержки на отделение целевого продукта кристаллической структуры от побочных продуктов и остатков исходных компонентов. 2 н.п. ф-лы, 4 ил.

1. Струйный микрореактор, содержащий корпус и патрубки с соплами для подачи исходных компонентов и патрубок для отвода продуктов, отличающийся тем, что каждое из сопел выполнено под углом к оси соответствующего патрубка, патрубок имеет возможность поворота относительно корпуса вокруг собственной оси, а каждый из патрубков соединен при помощи трубопровода с пульсационным устройством в виде камеры переменного объема, подключенной к приводу колебательных движений.

2. Способ управления струйным микрореактором по п. 1, заключающийся в подаче исходных компонентов в патрубки с соплами, отличающийся тем, что основные компоненты подают с базовой частотой f, дополнительные компоненты подают с частотами, превышающими базовую частоту f в 2-10 раз, модулированными базовой частотой f, при этом подачу дополнительных компонентов производят только при положительном значении мгновенного расхода основных компонентов.

| Способ получения нанопорошков феррита кобальта и микрореактор для его реализации | 2016 |

|

RU2625981C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТЕЙ | 2008 |

|

RU2385761C1 |

| Перемешивающее устройство для приготовления раствора реагента | 1986 |

|

SU1407525A1 |

| Способ смешения двух потоков | 1987 |

|

SU1526789A1 |

| SE 378117 B, 18.08.1975 | |||

| ВОЗДУХООЧИСТИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2145676C1 |

Авторы

Даты

2019-04-24—Публикация

2018-04-24—Подача