Изобретение относится к области полимерных композиционных материалов для герметизации радиоэлектронных изделий, изделий электронной техники, техники средств связи, электротехнических изделий и систем. Композиционные полимерные материалы содержат в качестве основы низкомолекулярные силоксановые каучуки, силиконовые олигомеры и мелкодисперсные наполнители. В первую очередь это оксиды, гидроксиды, карбиды, нитриды металлов и неметаллов. Массовое соотношение компонентов, входящих в состав заявляемого полимерного композиционного материала, составляет: низкомолекулярный силоксановый каучук - 100 масс. ч., мелкодисперсные наполнители, в том числе, диоксид кремния - 150-300 масс. ч., полиметилсилоксаны и этилсиликаты. Композиционный материал по изобретению обладает необходимой степенью теплопроводности при достаточном уровне технологических и эксплуатационных характеристик. Это позволяет обеспечить надежную герметизацию деталей заявляемым композиционным полимерным материалом изделий и систем в указанных областях техники.

К электроизоляционным композиционным материалам предъявляются требования по электрическим и механическим свойствам в сочетании с технологическими свойствами, такими как невысокая исходная вязкость, достаточный уровень жизнеспособности, скорости полного отверждения, а также теплопроводности в эксплуатационных температурных диапазонах, что позволяет предотвратить перегрев герметизированных изделий и выход их из строя.

По своему составу и по технологии целевого применения наиболее универсальным сочетанием таких свойств по основным параметрам отличаются композиционные материалы на основе силиконовых эластомеров. Они достаточно полно описаны в литературных, документальных и патентных источниках. В справочной литературе содержатся сведения об отечественных и зарубежных герметиках и компаундах на основе силоксановых каучуков, различных по физическим характеристикам и по молекулярной массе. Такие сведения размещены в источниках: Энциклопедия полимеров, T. 1. М.: Советская энциклопедия, 1972 (с. 783-784, с. 1011-1015, с. 1076-1082), а также Химическая энциклопедия, T.l. М.: Советсткая энциклопедия, 1988, с. 534-537; Химическая энциклопедия Т. 2. (с. 438-439, с. 509-516).

Известен целый ряд отечественных и зарубежных материалов для электроизоляции и высоковольтной герметизации, в том числе отечественный материал на основе диметилсилоксанового каучука, неорганического наполнителя, структурированный тетраэтоксисиланом (а.с. СССР №128461). Данный материал отверждают солями олова. Известна также заливочная композиция на силиконовой основе, содержащая каолин и белую сажу, отверждаемая смесью этилсиликата и октоата олова (а.с. СССР №496293). Эти материалы при удовлетворительной прочности вулканизатов не соответствуют технологическим требованиям ни по исходной рабочей вязкости, ни по скоростям отверждения и времени достижения необходимых эксплуатационных свойств.

Известна заливочная композиция (а.с. СССР №730762) с удовлетворительной текучестью и регулируемым периодом тиксотропности, что достигается подбором состава наполнителей и позволяет при необходимости наращивать залитые слои композиции по толщине. Однако значительная исходная вязкость композиции препятствует бездефектному заполнению сложных по поверхностному рельефу профилей изделий, содержащих внутренние каналы. Подобные технологические недостатки свойственны некоторым отечественным герметикам на основе силоксановых каучуков (а.с. СССР №126175, а.с. СССР №905740), а также их зарубежным аналогам (например, заявка Японии №58-157860).

Известны отечественные композиции, компаунды и герметики, приведенные в а.с. СССР №507607, а.с. СССР №731780, а.с. СССР №1623995, патент РФ №2010820, патент РФ №2028361, патент РФ №2052475, патент РФ №2105778, патент РФ №2307758. Известны аналогичные материалы зарубежного происхождения. При всем многообразии указанных материалов их основой являются жидкие силоксановые каучуки с концевыми силанольными группами (отечественные каучуки СКТН А, СКТН Б, СКТН В, СКТН Г, СКТНФ, СКТНФ-А, СКТНФ-Б, и их зарубежные аналоги), а также наполнители, отвердители и пластификаторы.

Основными недостатками большинства известных материалов часто являются не всегда достаточный и стабильный уровень основных характеристик, а также практические сложности, возникающие при регулировании скоростей отверждения в условиях технологического применения. Входящие в их составы наполнители, например, диоксид титана, дефицитны и имеют значительную стоимость. С другой стороны, применение распространенных и более коммерчески доступных наполнителей в ряде случаев не обеспечивает необходимых прочностных свойств вулканизатов материалов. Ряд указанных выше материалов не устойчив к воздействию реагентов кислотного характера (например, композиции, содержащие карбонаты кальция и магния), а их вулканизаты не обладают необходимым уровнем физико-механических и диэлектрических свойств.

В настоящее время активизируется интерес к автономным источникам питания для применения в различных отраслях техники, в том числе к источникам питания специального применения. Они должны сохранять работоспособность в различных условиях в составе сложных функционирующих систем. На первый план выдвигаются требования по надежности и миниатюризации. Требования по надежности касаются как исходных и промежуточных характеристик материалов, применяемых при герметизации, так и их свойств, достигаемых по окончании процесса отверждения. Правильное техническое решение, связанное с выбором материала герметизации, позволит преодолеть проблему обеспечения надежной работоспособности при ее необходимом ресурсе.

Известен композиционный материал (патент РФ №2502772), близкий к заявляемому. Он содержит в качестве основы низкомолекулярный силиконовый каучук СКТН, в качестве отвердителя смесь тетраэтоксисилана или его производных с оловоорганическим катализатором, причем содержание тетраэтоксисилана, или его производных достигает 20% от общей массы композиционного материала. Достигается определенная прочность вулканизата при разрыве в сочетании с заливочными свойствами композиционного материала. Однако материал при незначительной исходной вязкости обладает небольшими значениями физико-механических характеристик в отвержденном состоянии и не пригоден для решения целого ряда задач. Вместе с тем значительный избыток находящихся в объеме силановых производных не обеспечивает ему нужной стабильности ряда эксплуатационных свойств, причем сохраняется возможность выделения этих продуктов из объема вулканизата при повышенных температурах.

Известен компаунд КТК-1 (ТУ 2252-037-89021704-2013), применяемый для заливки изделий радио и электротехнической аппаратуры, состоящей из низкомолекулярного силиконового каучука, отвердителя и теплопроводящего наполнителя. При значении коэффициента теплопроводности не более 1,1 Вт/м*К компаунд демонстрирует предел прочности на растяжение при значениях 0,6 МПа, а также относительное удлинение при разрыве не более 30%. Таким образом, при достаточно высокой теплопроводности компаунд существенно уступает по своим физико-механическим характеристикам большинству композиционных силиконовых материалов, применяемых на сегодняшний день для решения задач герметизации. Это существенно ограничивает целевое применение данного компаунда.

Известны также аналоги компаунда КТК-1, российского производителя, выпускаемые предприятием СТЭП (Санкт-Петербург). Они обладают аналогичными характеристиками, но, к сожалению, по своим стоимостным характеристикам коммерчески ограниченно доступны, что является причиной недостаточно широкого их применения в технических областях.

Известна обширная группа теплопроводящих материалов для герметизации, выпускаемых фирмой «НОМАКОН» (Белоруссия) по ТУ РБ 100009933.004-2001. В частности, это компаунды 1Л-1,00; 1Л-1,50; 1Л-2,50 с достаточно высоким уровнем диэлектрических свойств. Основа компаундов состоит из силиконовых связующих (жидких каучуков), а также мелкодисперсных теплопроводящих наполнителей. Однако теплопроводность этих компаундов не превышает уровня значений 0,60 Вт/м*К. Это в ряде случаев, может оказаться не достаточным для обеспечения надежной работы тех технических устройств, которые выделяют значительные количества избыточного тепла.

Известен состав и способ получения герметизирующей композиции для изделий, работающих в условиях повышенной влажности воздуха при высоких питающих напряжениях. Сведения о композиции приведены в описании к патенту РФ №2472833. Герметизирующая композиция имеет следующий состав: компаунд на основе низкомолекулярного силоксанового каучука в количестве 100 масс. ч., полиметилсилоксан (ПМС-50) с кинематической вязкостью 10-350 мм2/с -в количестве 10-50 масс. ч., диоксид кремния с удельной поверхностью от 50 до 300 м2/с - в количестве 10-40 масс. ч. Это позволяет обеспечить требуемые механические характеристики и стабильность электроизоляционных свойств в условиях повышенной влажности и высоких питающих напряжений. Результат достигается за счет заявленного состава и способа его подготовки, включающего удаление влаги при нагревании основы, а также поэтапное обезгаживание смеси диоксида кремния с полиметилсилоксаном. Недостатком технического решения является низкая теплопроводность композиции. При своей высокой удельной поверхности диоксид кремния не может быть введен в состав композиции в необходимых количествах без значительного ухудшения технологических свойств герметизирующей композиции, в частности, без снижения минимально необходимой ее текучести.

Известен наполненный полимерный композиционный материал (патент РФ №2686910), включающий низкомолекулярный силоксановый каучук (100 масс. ч.) и мелкодсперсный диоксид кремния (400-580 масс. ч.) в качестве наполнителя, а также полиметилсилоксан и этилсиликат (суммарное количество 25-55 масс. ч.). Основной функцией данного материала является обеспечение высокой теплопроводности материала, 1,15-1,45 Вт/м°К при достаточно высоких физико-механических и диэлектрических характеристиках. Максимальное наполнение полимерного связующего теплопроводящим наполнителем становится причиной значительной плотности и, что еще более важно, значительной исходной вязкости композиционного материала. Это делает практически невозможным применение данного материала для герметизации небольших по габаритам и сложных по профилю деталей и компонентов, входящих в состав ответственных деталей и узлов (например, счетчиков электроэнергии, компьютерных и сигнальных устройств). Для этого требуются материалы со значительно большей текучестью, что позволяло бы проводить надежную герметизацию изделий с учетом их малых габаритов, особенностей их сложных профилей, наличия узких конструкционных каналов и углублений на поверхностях изделий. В то же время наполненный полимерный композиционный материал по патенту РФ №2686910 во многом сходен с заявляемым композиционным материалом по составу и свойствам, поэтому принят в качестве прототипа для настоящего изобретения.

Задача изобретения заключается в создании композиционного полимерного материала, который обеспечивает расширение технологических возможностей применения при герметизации сложных малогабаритных изделий, включающих мелкие детали на их поверхностях.

Решение задачи состоит в том, что в отличие от известного наполненного полимерного композиционного материала, включающего низкомолекулярный силоксановый каучук, полиметилсилоксан, этилсиликат и мелкодисперсный диоксид кремния, заявляемый композиционный материал дополнительно содержит мелкодисперсный гидроксид алюминия, мелкодисперсный волластонит, необязательно мелкодисперсный оксид алюминия, необязательно алюмосиликаты, представленные мелкодисперсными фракциями, катализаторы холодного отверждения на основе оловоорганических соединений и/или на основе аминов.

Задача решается за счет того, что в качестве наполнителя применяют смесь оксида кремния, выбранного из кварца молотого пылевидного, кристобалита, гидроксида алюминия фракций 2-5 мкм и 5-20 мкм и волластонита фракций 3-5 мкм, необязательно алюмосиликатов, представленные мелкодисперсными фракциями 2-5 мкм, необязательно мелкодисперсного оксида алюминия фракций 2-5 мкм, а смесь связующего, состоит из силоксанового каучука и силиконового олигомера, причем находится с указанным наполнителем в массовом соотношении, масс. ч.: связующее: суммарная масса наполнителя - 100: (100-130). В качестве отвердителя применяют катализаторы в количествах 2-5 масс. ч. на 100 масс. ч. связующего.

Сведения о компонентах, входящих в состав композиционного полимерного материала приведены в таблице 1.

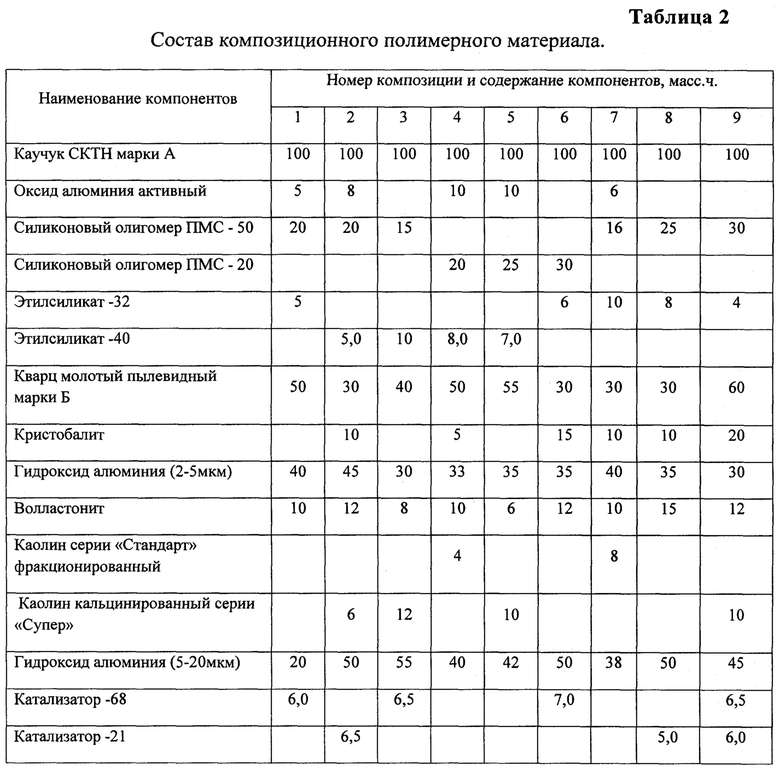

Сведения о количественном и качественном составе композиционного полимерного материала приведены в таблице 2.

Сведения об основных характеристиках свойств композиционного полимерного материала приведены в таблица 3.

Далее приведены конкретные примеры получения наполненного полимерного композиционного материала.

Пример 1

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 20 г силиконового олигомера ПМС-50, 5 г этилсиликата ЭС-32 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 50 г кварца молотого пылевидного марки Б, 10 г волластонита, 40 г гидроксида алюминия размером частиц 2-5 мкм, 30 г гидроксида алюминия размером частиц 5-20 мкм, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде не менее 24 ч. В полученный наполненный полимерный композиционный материал непосредственно перед применением вносят 6 г катализатора К-68 и вновь тщательно перемешивают.

Пример 2

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 20 г силиконового олигомера ПМС-50, 5 г этилсиликата ЭС-40 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 30 г кварца молотого пылевидного марки Б, 10 г кристобалита, 12 волластонита, 6 г каолина серии «Супер», 45 г гидроксида алюминия размером частиц 2-5 мкм, 50 г гидроксида алюминия размером частиц 5-20 мкм, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде не менее 24 ч. В полученный наполненный полимерный композиционный материал непосредственно перед применением вносят 6 г катализатора К-21 и вновь тщательно перемешивают.

Пример 3

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 15 г силиконового олигомера ПМС-50, 10 г этилсиликата ЭС-40 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 40 г кварца молотого пылевидного марки Б, 8 г волластонита, 12 г каолина серии «Супер», 30 г гидроксида алюминия размером частиц 2-5 мкм, 55 г гидроксида алюминия размером частиц 5-20 мкм, периодически перемешивая/Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде не менее 24 ч. В полученный наполненный полимерный композиционный материал непосредственно перед применением вносят 6,5 г катализатора К-68 и вновь тщательно перемешивают.

Пример 4

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 20 г силиконового олигомера ПМС-20, 8 г этилсиликата ЭС-40 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 50 г кварца молотого пылевидного марки Б, 10 г волластонита, 4 г каолина серии «Стандарт», 5 г кристобалита, 33 г гидроксида алюминия размером частиц 2-5 мкм, 40 г гидроксида алюминия размером частиц 5-20 мкм, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде не менее 24 ч. В полученный наполненный полимерный композиционный материал непосредственно перед применением вносят 4,5 г катализатора К-21 и вновь тщательно перемешивают.

Пример 5

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 25 г силиконового олигомера ПМС-50, 7 г этилсиликата ЭС-32 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 55 г кварца молотого пылевидного марки Б, 6 г волластонита, 10 г каолина серии «Супер», 35 г гидроксида алюминия размером частиц 2-5 мкм, 50 г гидроксида алюминия размером частиц 5-20 мкм, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде не менее 24 ч. В полученный наполненный полимерный композиционный материал непосредственно перед применением вносят 5 г катализатора К-68 и вновь тщательно перемешивают.

Пример 6

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 30 г силиконового олигомера ПМС-20, 6 г этилсиликата ЭС-32 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 30 г кварца молотого пылевидного марки Б, 12 г волластонита, 15 г кристобалита, 35 г гидроксида алюминия размером частиц 2-5 мкм, 50 г гидроксида алюминия размером частиц 5-20 мкм, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде не менее 24 ч. В полученный наполненный полимерный композиционный материал непосредственно перед применением вносят 6 г катализатора К-68 и вновь тщательно перемешивают.

Пример 7

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 16 г силиконового олигомера ПМС-50, 10 г этилсиликата ЭС-32 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 30 г кварца молотого пылевидного марки Б, 10 г волластонита, 8 г каолина серии «Стандарт», 10 г кристобалита, 40 г гидроксида алюминия размером частиц 2-5 мкм, 38 г гидроксида алюминия размером частиц 5-20 мкм, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде не менее 24 ч. В полученный наполненный полимерный композиционный материал непосредственно перед применением вносят 5 г катализатора К-68 и вновь тщательно перемешивают.

Пример 8

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 25 г силиконового олигомера ПМС-50, 8 г этилсиликата ЭС-32 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 30 г кварца молотого пылевидного марки Б, 15 г волластонита, 10 г кристобалита, 35 г гидроксида алюминия размером частиц 2-5 мкм, 50 г гидроксида алюминия размером частиц 5-20 мкм, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде не менее 24 ч. В полученный наполненный полимерный композиционный материал непосредственно перед применением вносят 5 г катализатора К-21 и вновь тщательно перемешивают.

Пример 9

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 30 г силиконового олигомера ПМС-50, 4 г этилсиликата ЭС-32 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 60 г кварца молотого пылевидного марки Б, 12 г волластонита, 20 г кристобалита, 30 г гидроксида алюминия размером частиц 2-5 мкм, 40 г гидроксида алюминия размером частиц 5-20 мкм, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде не менее 24 ч. В полученный наполненный полимерный композиционный материал непосредственно перед применением вносят 6 г катализатора К-21 и вновь тщательно перемешивают.

При рассмотрении взаимосвязи качественного и количественного состава заявляемого полимерного композиционного материала можно с достаточной определенностью сделать следующие выводы.

Сочетание низкомолекулярного силоксанового каучука с силиконовым олигомером и этилсиликатом позволяет обеспечить сочетание термостойкости, термической стабильности и морозостойкости вулканизатов полимерного композиционного материала с его исходными технологическими свойствами. При этом силиконовый олигомер выполняет как структурообразующую функцию, так и функцию активного разбавителя материала полимерной матрицы. Эксплуатационные характеристики вулканизата повышаются благодаря изотропности композиционного материала. Вместе с тем улучшается текучесть композиционного материала, необходимая для нанесения его на поверхности изделия, а также его эластичность после полимеризации.

Хотя известно, что введение этилсиликата и его производных в состав композитов приводит к частичному снижению эластичности вулканизатов композиционных материалов, этот фактор компенсируется повышением прочностных характеристик в ходе протекания процессов полимеризации и вулканизации.

Суммарное содержание жидких составляющих компонентов материала позволяет обеспечить требуемые технологические свойства для введения в его состав мелкодисперсных наполнителей в количествах, обозначенных в рецептурах заявляемого материала. При содержании наполнителя в количествах, менее указанных, не обеспечивается необходимая теплопроводность материалов, а при содержании наполнителей в количествах, превышающих указанные пределы, не удается обеспечить необходимые для решения основной задачи изобретения технологические свойства материала. Это связано с тем, что значительная исходная вязкость не позволяет производить бездефектную герметизацию путем нанесения на сложно профильные поверхности изделий.

В качестве низкомолекулярного силоксанового каучука в составе полимерного композиционного материала применяют каучуки с молекулярной массой в интервале от 20000 до 50000. Применение каучуков с молекулярной массой менее 20000 не обеспечивают необходимой прочности композиционного материала после его полимеризации. Использование каучуков с молекулярной массой более 50000, ввиду их значительной вязкости, приводит после введения в его объем необходимых количеств теплопроводящих наполнителей к ухудшению технологических свойств композиционного материала.

Таким образом задачу изобретения, которая заключается в создании композиционного полимерного материала с расширенными технологическими и эксплуатационными возможностями для применения при герметизации сложных малогабаритных изделий, включающих мелкие детали на поверхностях, можно считать решенной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный полимерный материал для герметизации | 2020 |

|

RU2745193C1 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ | 2018 |

|

RU2720194C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2610074C2 |

| ТЕПЛОПРОВОДЯЩИЙ КОМПАУНД | 2018 |

|

RU2720195C2 |

| Теплопроводящий компаунд для герметизации | 2017 |

|

RU2651178C1 |

| Теплопроводящий герметик | 2017 |

|

RU2645533C1 |

| Наполненный полимерный композиционный материал | 2017 |

|

RU2686910C2 |

| Композиция теплопроводящего герметизирующего материала | 2020 |

|

RU2761621C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РАДИОЭЛЕКТРОННОЙ ТЕХНИКИ | 2012 |

|

RU2502767C2 |

| СИЛОКСАНОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2503695C2 |

Изобретение относится к области полимерных композиционных материалов для герметизации радиоэлектронных изделий, изделий электронной техники, техники средств связи, электротехнических изделий и систем. Изобретение относится к полимерному композиционному материалу, включающему низкомолекулярный силоксановый каучук, силиконовый олигомер, этилсиликат, причем в качестве наполнителя применяют смесь оксида кремния, выбранного из кварца молотого пылевидного и кристобаллита, гидроксида алюминия фракций 2-5 мкм и 5-20 мкм и волластонита фракций 3-5 мкм, необязательно алюмосиликатов, представленных мелкодисперсными фракциями 2-5 мкм, необязательно мелкодисперсного оксида алюминия фракций 2-5 мкм, а смесь связующего состоит из силоксанового каучука, этилсиликата и силиконового олигомера и находится с указанным наполнителем в массовом соотношении, мас.ч.: связующее : суммарная масса наполнителя - 100:(100-130). В качестве отвердителя применяют катализаторы холодного отверждения на основе оловоорганических соединений и/или на основе аминов в количествах 2-5 мас.ч. на 100 мас.ч. связующего. Композиционный полимерный материал по изобретению обеспечивает расширение технологических возможностей применения при герметизации сложных малогабаритных изделий, включающих мелкие детали на их поверхностях. 1 з.п. ф-лы, 3 табл.

1. Композиционный полимерный материал для герметизации радиоэлектронных изделий, включающий низкомолекулярный силоксановый каучук, силиконовый олигомер, этилсиликат и мелкодисперсный диоксид кремния, отличающийся тем, что дополнительно содержит мелкодисперсный гидроксид алюминия, мелкодисперсный волластонит, необязательно мелкодисперсный оксид алюминия, необязательно алюмосиликаты, представленные мелкодисперсными фракциями, катализаторы холодного отверждения на основе оловоорганических соединений и/или на основе аминов, причем в качестве наполнителя применяют смесь оксида кремния, выбранного из кварца молотого пылевидного и кристобаллита, гидроксида алюминия фракций 2-5 мкм и 5-20 мкм, волластонита фракций 3-5 мкм, необязательно алюмосиликатов, представленных мелкодисперсными фракциями 2-5 мкм, необязательно мелкодисперсного оксида алюминия фракций 2-5 мкм, а связующее состоит из силоксанового каучука, этилсиликата и силиконового олигомера, в качестве отвердителя применяют катализаторы в количествах 2-5 мас.ч. на 100 мас.ч. связующего.

2. Композиционный полимерный материал для герметизации радиоэлектронных изделий по п.1, отличающийся тем, что связующее находится с наполнителем в массовом соотношении, мас.ч.: связующее : суммарная масса наполнителя - 100:(100-130).

| КОМПОЗИЦИОННЫЙ ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ | 2018 |

|

RU2720194C2 |

| US 10196547 B2, 05.02.2019 | |||

| Теплопроводящий герметик | 2017 |

|

RU2645533C1 |

| ОТВЕРЖДАЕМЫЕ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ КОМПОЗИЦИИ СИЛОКСАНОВЫХ ГЕРМЕТИКОВ С ПОНИЖЕННОЙ ГАЗОПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2433156C2 |

| US 6271299 B1, 07.08.2001 | |||

| WO 2009080267 A1, 02.07.2009. | |||

Авторы

Даты

2021-05-31—Публикация

2020-07-06—Подача