Предлагаемые материалы заявки по составу материала и способу его изготовления относятся к области материалов герметизации технических изделий, в частности изделий электронной и радиотехники, а также к области материалов, предназначенных для пропитки технических материалов, склейки в технических областях, нанесении защитных покрытий на материалы и изделия. Изготовление и использование материала связано с применением жидких силоксановых каучуков с концевыми силонольными группами.

Известны различные композиционные материалы, в том числе наполненные и не наполненные герметики и компаунды на основе различных по молекулярной массе, физическим и эксплуатационным свойствам, теплофизическим и диэлектрическим характеристикам силиконовых каучуков. Многие из них нашли применение в различных областях техники и описаны в справочной литературе: Энциклопедия полимеров T.1 с.783-784, с.1011-1015, с.1076-1082 М. Советская энциклопедия 1972 г.. Химическая энциклопедия T.1 534-537, Т.2 с.438-439, с.509-516, с.1044-1045 М. Советская энциклопедия 1990 г. Значительное внимание этой группе материалов уделено в патентной литературе: авт.свид. СССР №507607, авт. свид. СССР 730762, авт.свид. СССР 731780, авт.свид. СССР 1623995, патент РФ 2105778, патент РФ 2307858, патент РФ 2010820, патент РФ 2052475, патент РФ 2028361. Материалы, связанные с силоксановыми композициями, достаточно широко представлены и в зарубежных патентах. Как правило, композиции включают жидкий силоксановый каучук с концевыми силанольными группами (СКТН-А, СКТН-Б, СКТН_В, СКТН_Г, силон-20, СКТНФ или их зарубежные аналоги), отвердители, наполнители, пластификаторы.

Существенным недостатком указанных материалов является сложность совмещения необходимого уровня прочностных и эластических свойств со скоростью достижения конечных физико-механических характеристик. Прочность силиконовых материалов в не наполненном состоянии невелика, а значительная рабочая вязкость в наполненном состоянии затрудняют нанесение материалов без дефектов и способствуют неоправданному повышению рабочей массы загерметизированных изделий.

Попытка решить проблему путем сочетания не наполненных низкомолекулярных каучуков и замещенных галогенсиланов, в частности, дифенилдихлорсиланов (патент РФ 2010820), привела к весьма ограниченному результату, поскольку указанная композиция требует длительного, не менее 7 суток времени отверждения. Такое время с технологической точки зрения, как правило, не приемлемо.

Более успешным решением, описанном в принятом за прототип патент на изобретение №2052475, следует считать добавление к композиции, включающей жидкий силоксановый каучук, этилсиликат, оловоорганический катализатор, алкил(арил) ацетоксисиланов в количестве 0,5-1,5 м.ч. на 100 м.ч. каучука. При этом, алкил(арил) ацетоксисилан является одновременно ингибитором отверждения каучука и катализатором гидролитической конденсации этилсиликата. Этилсиликат, будучи активным разбавителем, одновременно выстраивает стеклообразную структурную сетку, при этом удается достигнуть значительной прочности в тонких слоях. Следует отметить, что в соизмеримо трехмерном монолите прочностные свойства композиции будут заметно ниже, чем указано в прототипе.

Однако, значительное содержание этилсиликата безусловно препятствует достижению желаемых параметров эластичности, необходимых для полноценного применения двухкомпонентных герметиков и компаундов. Из табл.1 прототипа следует, что эластичность даже лучших образцов рассматриваемой композиции явно недостаточна. Кроме того, время набора физико-механических свойств растягивается до 3 суток, что делает применение композиции нерациональным.

Задачей настоящей заявки на изобретение является создание материала на основе низкомолекулярных силиконовых каучуков с необходимой эластичностью при сохранении высоких прочностных свойств. Задачей является также достижение необходимого уровня физико-механических характеристик не более чем за 1 сутки. Решение указанных задач достигается заменой части этилсиликата на полиалкилсилоксаны и изменением количественных соотношений компонентов. При этом не только увеличивается эластичность, но и снижается время схватывания состава с образованием вулканизата. Кроме того, появляется возможность внесения упрочняющего наполнителя при сохранении вязкотекучих свойств.

Решение задачи по составу достигается тем, что силоксановый материал включает жидкий силоксановый каучук с концевыми силанольными группами, этилсиликат, оловоорганический катализатор и низкомолекулярный силан, а именно алкил(арил) ацетоксисилан общей формулы R1mR2n-(m+n)Si(ООССН3)n, где m=1-2; n=2-3, выбранный из метилфенилдицетоксисилана CH3C6H5Si(ООССН3)2

и метилтрицетоксисилана CH3Si(ООССН3)3, при следующем соотношении компонентов, мас.ч:

Полиалкилсилоксан

Другой задачей является создание способа получения материала на основе низкомолекулярных силиконовых каучуков путем проведения операции соединения компонентов в определенной последовательности для обеспечения равномерного отверждения материала, соблюдения изотропности его свойств и предотвращения протекания нежелательных побочных реакций. Поставленная задача по способу решается тем, что готовят отверждающую смесь в следующей последовательности: этилсиликат смешивают с определенным количеством полиалкилсилоксана, затем добавляют оловоорганический катализатор и в последнюю очередь алкил(арил) ацетоксисилан в количествах, предусмотренных заявляемым составом. Последовательно добавляемые компоненты перемешивают с имеющейся в объеме смесью и хранят в герметично закрытом состоянии до смешения с жидким силоксановым каучуком или смесью жидкого силоксанового каучука с полиалкилсилоксаном. При получении наполненного варианта материала к каучуку в начале добавляют определенную часть полиалкилсилоксана и только затем упрочняющий наполнитель. Полученную смесь хранят в отдельной таре до смешения с подготовленной отверждающей каталитической смесью. Последовательность соединения компонентов заявляемого материала отражена в примерах получения материала (пример 1-пример 9). Только соблюдение указанной последовательности, составляющей сущность заявляемого способа, позволяет реализовать получение заявляемого состава.

В композиции используют:

жидкие силоксановые каучуки с концевыми силанольными группами:

- диметилсилоксановый каучук марок СКТН-А, СКТН-Б, СКТН-В, СКТН-Г, СКТН-Д по ГОСТ 13835-73;

- метилфенилсилоксановый каучук марки СКТНФ по ТУ 38.103129-77;

- этилсиликат-40, продукт частичного гидролиза тетраэтоксисилана по ГОСТ 26371-84;

катализаторы:

- октоат олова Sn(OOCC7H15)2 по ТУ ТУ 6-02-539-75;

- диэтилдикаприлат олова по ТУ ТУ 6-02-1-013-89;

- дибутилдилауринат олова (С4Н9)Sn(ООСС11Н23)2 по ТУ 6-02-818-78;

алкил(арил) ацетоксисиланы общей формулы

R1mR2n-(m+n)Si(OOCCH3)n где m=1-2; n=2-3:

- метилфенилдицетоксисилан CH3C6H5Si(ООССН3)2;

- метилтрицетоксисилан CH3Si(ООССН3)3;

- метилтрицетоксисилан CH3Si(OOCCH3)3;

полиметилсилоксаны:

- ПМС-50 ГОСТ 13032-77;

- ПМС-300 ГОСТ 13032-77;

- диоксид титана по ГОСТ 22552. 4-77;

- диоксид кремния по ГОСТ 9428-73.

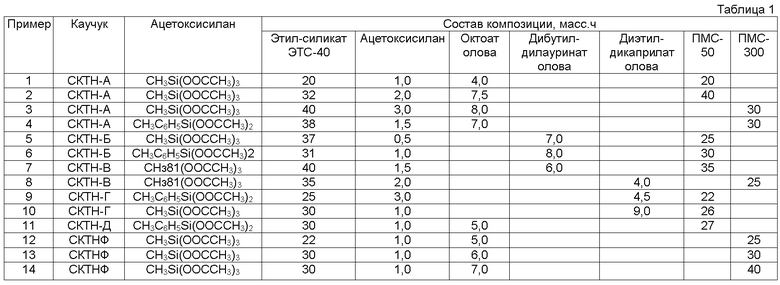

Снижение удельного содержания этилсиликата и добавление полиалкисилоксанов, влияющие на процесс образования кристаллических структур препятствует неравномерному отверждению состава из-за неодинаковой абсорбции поверхностью минеральных наполнителей стеклообразующих фрагментов в объеме вулканизата. В табл.1 приведен состав композиций, соответствующих материалу настоящей заявки. В табл.2 приведены физико-механические и технологические характеристики материала, выполненного в соответствии в настоящей заявкой. В табл.3 приведены характеристики материала, включающего упрочняющий наполнитель.

Примеры получения силоксанового материала

Пример 1

20 г этилсиликата-40 смешивают с 20 г с ПМС-50 на якорной мешалке в течение 5 минут, добавляют 4 г октоата олова и смешивают еще 4 минуты, добавляют при смешении 1 г метилтриацитоксисилана. Полученную смесь переносят в герметично закрытый сосуд и хранят при комнатной температуре до смешения с каучуком СКТН-А. Полученную смесь вносят в 100 г каучука СКТН-А и перемешивают еще 3 минуты. Время гелеобразования составляет 28 минут. Время полного отверждения - 20 часов. Через 24 часа, по окончании отверждения, образец материала передан на испытание. Результаты приведены в табл.2.

Пример 2

37 г этилсиликата-40 смешивают на якорной мешалке с 25 г ПМС-50 в течение 7 минут, добавляют при смешении 7 г дибутидилаурината олова и смешивают еще 3 минуты, и добавляют 0,5 г метилтриацитоксисилана. Полученную смесь переносят в герметично закрытый сосуд и хранят при комнатной температуре до смешения с каучуком СКТН-Б. Полученную смесь вносят в 100 г каучука СКТН-Б и перемешивают еще 4 минуты. Время гелеобразования составляет 24 минуты. Время полного отверждения - 24 часа. Через 24 часа, по окончании отверждения, образец материала передан на испытание. Результаты приведены в табл.2.

Пример 3

35 г этилсиликата-40 смешивают на якорной мешалке с 25 г ПМС-300 в течение 5 минут, добавляют при смешении 4 г диэтилдикаприлата олова и смешивают еще 3 минуты, и добавляют 2,0 г метилтриацитоксисилана. Полученную смесь переносят в герметично закрытый сосуд и хранят при комнатной температуре до смешения с каучуком СКТН-В. Полученную смесь вносят в 100 г каучука СКТН-В и перемешивают еще 5 минут. Время гелеобразования составляет 19 минут. Время полного отверждения - 16 часов. Через 24 часа, по окончании отверждения, образец материала передан на испытание. Результаты приведены в табл.2.

Пример 4

30 г этилсиликата-40 смешивают на якорной мешалке с 22 г ПМС-50 в течение 4 минут, добавляют при смешении 4,5 г диэтилдикаприлата олова и смешивают еще 3 минуты, и добавляют 3,0 г метилфенилдицетоксисилана. Полученную смесь переносят в герметично закрытый сосуд и хранят при комнатной температуре до смешения с каучуком СКТН-Г. Полученную смесь вносят в 100 г каучука СКТН-Г и перемешивают еще 4 минуты. Время гелеобразования составляет 17 минут. Время полного отверждения - 16 часов. Через 24 часа, по окончании отверждения, образец материала передан на испытание. Результаты приведены в табл.2.

Пример 5

30 г этилсиликата-40 смешивают на якорной мешалке с 30 г ПМС-300 в течение 5 минут, добавляют при смешении 5,0 г октоата олова и смешивают еще 3 минуты, и добавляют 1,0 г метилфенилдицетоксисилана. Полученную смесь переносят в герметично закрытый сосуд и хранят при комнатной температуре до смешения с каучуком СКТН-Д. Полученную смесь вносят в 100 г каучука СКТН-Д и перемешивают еще 3 минуты. Время гелеобразования составляет 8 минут. Время полного отверждения - 10 часов. Через 24 часа, по окончании отверждения, образец материала передан на испытание. Результаты приведены в табл.2.

Пример 6

30 г этилсиликата-40 смешивают на якорной мешалке с 40 г ПМС-300 в течение 5 минут, добавляют при смешении 7,0 г октоата олова и смешивают еще 3 минуты, и добавляют 1,0 г метилтриацитоксисилана. Полученную смесь переносят в герметично закрытый сосуд и хранят при комнатной температуре до смешения с каучуком СКТНФ. Полученную смесь вносят в 100 г каучука СКТНФ и перемешивают еще 5 минут. Время гелеобразования составляет 16 минут. Время полного отверждения - 17 часов. Через 24 часа, по окончании отверждения, образец материала передан на испытание. Результаты приведены в табл.2.

Пример 7

31 г этилсиликата-40 смешивают на якорной мешалке с 10 г ПМС-50 в течение 5 минут, добавляют при смешении 8,0 г дибутилдилаурената олова и смешивают еще 3 минуты, и добавляют 1,0 г метилфенилдицетоксисилана. Полученную смесь переносят в герметично закрытый сосуд и хранят при комнатной температуре до смешения с каучуком СКТН-Б. Полученную смесь вносят в 100 г каучука СКТН-Б, заранее смешанного с 20 г ПМС-50 и 100 г ТЮз и 50 г SiO2. перемешивают еще 5 минут. Время гелеобразования составляет 27 минут. Время полного отверждения - 21 час. Через 24 часа, по окончании отверждения, образец материала передан на испытание. Результаты приведены в табл.2.

Пример 8

30 г этилсиликата-40 смешивают на якорной мешалке с 5 г ПМС-50 в течение 5 минут, добавляют при смешении 4,5 г диэтилдикаприлата олова и смешивают еще 3 минуты, и добавляют 3,0 г метилфенилдицетоксисилана. Полученную смесь переносят в герметично закрытый сосуд и хранят при комнатной температуре до смешения с каучуком СКТН-Г. Полученную смесь вносят в 100 г каучука СКТН-Г, заранее смешанного с 17 г ПМС-50 и 100 г диоксида кремния. Перемешивают еще 5 минут. Время гелеобразования составляет 17 минут. Время полного отверждения - 16 часов. Через 24 часа, по окончании отверждения, образец материала передан на испытание. Результаты приведены в табл.2.

Пример 9

30 г этилсиликата-40 смешивают на якорной мешалке с 20 г ПМС-300 в течение 5 минут, добавляют при смешении 7,0 г октоата олова и смешивают еще 3 минуты, и добавляют 1,0 г метилтриацетоксисилана. Полученную смесь переносят в герметично закрытый сосуд и хранят при комнатной температуре до смешения с каучуком СКТНФ. Полученную смесь вносят в 100 г каучука СКТНФ, заранее смешанного с 30 г ПМС-300 и 450 г TiO2 и 100 г SiO2. Смешение происходит с трудом, вязкость смеси велика, ее целевое применение связано с технологическими трудностями. Перемешивают еще 5 минут. Время гелеобразования составляет 16 минут. Время полного отверждения - 17 часов. Через 24 часа, по окончании отверждения, образец материала передан на испытание. Результаты приведены в табл.2.

Как следует из приведенного описания выполнения заявляемого способа получения материала и приведенных в таблицах свойствах материала по заявляемому составу, в результате применения состава и способа, достигнуто получение материала с необходимым сочетанием эластичности и прочностных свойств. Технологичность материала для целевого применения определяется возможностью достижения необходимого уровня физико-механических характеристик не более, чем за 1 сутки. Смешение компонентов в определенной последовательности позволяет получать материал необходимых эксплуатационных свойств как в наполненном, так и в не наполненном варианте, при сохранении вязкотекучих свойств. Таким образом, решена задача настоящей заявки на изобретение в плане достижения физико-механических, технологических и эксплуатационных характеристик за технологически приемлемое время. Заявленный состав силоксанового материала разработан в ЗАО «Комплексный технический сервис», полученные в соответствии с составом и способом материалы прошли необходимый комплекс испытаний и использованы при выполнении нескольких практических разработок.

Заявитель просит рассмотреть излагаемые материалы на предмет выдачи патента РФ на изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЮЩАЯ СМЕСЬ | 2011 |

|

RU2487149C2 |

| НИЗКОВЯЗКАЯ СИЛОКСАНОВАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2356117C2 |

| КАТАЛИТИЧЕСКАЯ СМЕСЬ ДЛЯ ОТВЕРЖДЕНИЯ СИЛОКСАНОВЫХ КАУЧУКОВ | 2008 |

|

RU2424260C2 |

| Композиционный полимерный материал для герметизации радиоэлектронных изделий | 2020 |

|

RU2748798C1 |

| Композиционный полимерный материал для герметизации | 2020 |

|

RU2745193C1 |

| Наполненный полимерный композиционный материал | 2017 |

|

RU2686910C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2610074C2 |

| СОСТАВ ДЛЯ ЭЛАСТИЧНОГО ПОКРЫТИЯ ФОРМ ПРИ ИЗГОТОВЛЕНИИ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ | 2004 |

|

RU2277553C2 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ | 2018 |

|

RU2720194C2 |

| ТЕПЛОПРОВОДЯЩИЙ КОМПАУНД | 2018 |

|

RU2720195C2 |

Изобретение может быть использовано для герметизации технических изделий, а также для пропитки, склейки и нанесения защитных покрытий на материалы и изделия. Силоксановый материал включает жидкий силоксановый каучук, этилсиликат, оловоорганический катализатор и низкомолекулярный силан, выбранный из метилфенилдиацетоксисилана и метилтриацетоксисилана, и полиалкилсилоксан Способ получения силоксанового материала включает смешение этилсиликата с полиалкилсилоксаном, затем добавление оловоорганического катализатора и алкил(арил) ацетоксисилана. Изобретение позволяет достичь высокую эластичность материала при сохранении высоких прочностных свойств, а также необходимый уровень физико-химических, технологических и эксплуатационных характеристик за короткое время 2 н. и 1 з.п. ф-лы, 3 табл., 9 пр.

1. Силоксановый материал, включающий жидкий силоксановый каучук с концевыми силанольными группами, этилсиликат, оловоорганический катализатор и низкомолекулярный силан, выбранный из метилфенилдиацетоксисилана CH3C6H5Si(OOCCH3)2 и метилтриацетоксисилана CH3Si(OOCCH3)3, отличающийся тем, что дополнительно содержит полиалкилсилоксан при следующем соотношении компонентов, мас.ч.:

2. Силоксановый материал по п.1, отличающийся тем, что он дополнительно содержит наполнитель, выбранный из диоксида титана, диоксида кремния или их смеси, в количестве до 500 мас.ч. на 100 мас.ч. жидкого силоксанового каучука.

3. Способ получения силоксанового материала путем смешения компонентов состава, причем этилсиликат смешивают с полиалкилсилоксаном или его частью, затем при смешении добавляют оловоорганический катализатор и в последнюю очередь низкомолекулярный силан, полученную смесь хранят отдельно в герметичном состоянии и соединяют с силоксановым каучуком или его смесью с полиалкилсилоксаном.

| RU 2052475 С1, 20.01.1996 | |||

| ГЕРМЕТИК НА ОСНОВЕ НИЗКОМОЛЕКУЛЯРНОГО СИЛОКСАНОВОГО КАУЧУКА | 2006 |

|

RU2307858C1 |

| US 6528580 В1, 04.03.2003 | |||

| Кремнийорганическое связующее | 1978 |

|

SU707943A1 |

Авторы

Даты

2014-01-10—Публикация

2011-08-12—Подача