Теплопроводящий компаунд

Изобретение относится к области полимерных композиционных материалов, предназначенных для высоковольтной герметизации изделий и систем технического назначения, работающих в режимах, требующих эффективного отвода избыточной тепловой энергии при эксплуатации.

Известны различные композиционные полимерные материалы для высоковольтной герметизации и для отвода тепла, выделяющегося при работе технических устройств, герметики, компаунды и клеи, составы этих материалов и способы их целевого применения. Их широко применяют в изделиях электронной техники (ИЭТ), электротехнической и радиоэлектронной аппаратуре (РЭА) в средствах связи, в специальных технических изделиях различного назначения.

Известен теплопроводящий и электропроводящий материал (патент РФ №2200170), содержащий частицы углеродного материала с полипропиленовым покрытием, однако не обладающий свойствами диэлектрика. Его использование при герметизации и склейке связано со значительными технологическими проблемами.

Известен электроизоляционный состав с теплопроводящими свойствами на основе эпоксидных смол, отвердителя и наполнителей: оксида алюминия и нитрида бора (авт. св. СССР №643978). Основным препятствием для применения этого состава является очень большая исходная вязкость, что предопределяет его низкую фактическую пригодность для решения большинства задач.

Известны теплопроводящие пасты, смазки, фольга с покрытием, заполняющим неровности поверхности изделия (парафины, воски), материалы на стекловолоконной основе, заполненные силиконовым каучуком производства компании Berquist, а также другие инновационные рассеивающие тепло полимерные композиты. («Силовая электроника» №2, 2008, стр. 118-123, «Силовая электроника» №3, 2012, стр. 48-52). К их общим недостаткам относятся: зарубежное происхождение компонентов, ограниченные технологические возможности для применения, несоответствие ряду эксплуатационных требований к отечественным объектам герметизации, а также высокие цены.

Известен ряд отечественных силиконовых герметиков и компаундов, обладающих незначительным уровнем теплопроводности. Среди них следует упомянуть компаунды Силагерм-2112 марок А, Б, В, Силагерм-2142, Силагерм-2108, Силагерм-2111, Силагерм-21 14, и ряд его традиционных аналогов, например, герметик Виксинт У-4-21. Однако эти материалы имеют значения теплопроводности в пределах 0,5-0,7 Вт/(м⋅К) и предназначены, прежде всего, для высоковольтной герметизации.

Известны различные зарубежные теплопроводящие композиционные материалы с диэлектрическими свойствами. К ним относятся, в частности, герметик Dow Corning 9184 со значением теплопроводности 0,84 Вт/(м⋅К), герметик Sylgard 160 со значением теплопроводности 0,62 Вт/(м⋅К), компаунд Q3-3600 со значением теплопроводности 0,77 Вт/(м⋅К), компаунд SE4445 и ряд других. Известны также теплопроводящие пасты, например, Dow Corning 340, со значением теплопроводности 0,68 Вт/(м⋅К), Dow Corning SC 102 со значением теплопроводности 0,85 Вт/(м⋅К) и другие. Недостатками этих материалов являются не всегда высокий уровень теплопроводности и, что особенно существенно, зарубежное происхождение. Известен также ряд герметиков и компаундов зарубежного происхождения на основе силиконовых, полиуретановых, эпоксидных и других полимерных связующих, некоторые из которых нашли практическое применение в отечественной технике. К ним относятся, в частности, эпоксидные материалы ER2188, ER2138, полиуретановые компаунды UR5604 и UR5633 (производство Великобритания) и силиконовые компаунды SC2003 и SC2001. Однако большинство этих материалов обладает значениями теплопроводности заметно ниже, чем 1,0 Вт/(м⋅К) при достаточно заурядных показателях эксплуатационных и технологических свойств. Это обстоятельство дополнительно подтверждает актуальность задач, связанных с поиском и разработкой теплопроводящих герметиков и компаундов для производства их в России с целью удовлетворения потребностей отечественной техники и технологии в различных областях применения, в том числе областях специальной техники.

Известны компаунды группы КПТД-1/1, выпускаемые фирмой «НОМАКОН» по ТУ РБ 100009933.004-2001. К ним относятся компаунды 1 Л-1,00; 1 Л-1,50; 1Л-2,50 с хорошими диэлектрическими показателями, но с теплопроводностью не выше 0,50 Вт/(м⋅К). Для многих случаев целевого применения этот уровень не достаточен. Кроме того, отсутствие целого ряда сведений о физико-механических характеристиках может вызвать предположение об их недостаточно высоких значениях. Чуть лучшей теплопроводностью обладают компаунды КПТД-1/1, отнесенные к разряду «тяжелых», а именно компаунды 1Т-5,50; 1Т-8,50; 1Т-12,5. В данном случае удается добиться уровня теплопроводности не более 1,00 Вт/(м⋅К) за счет значительного увеличения вязкости. При этом, существенно ухудшаются параметры, определяющие технологичность компаундов. Из-за отсутствия полностью приводимых данных трудно судить о прочности и эластичности вулканизатов рассмотренных компаундов. Эти компаунды, как и большинство материалов, выпускаемых фирмой «НОМАКОН» по документации Республики Беларусь, отличаются значительными розничными ценами.

Известен отечественный компаунд КТК-1 (ТУ 2252-037-89021704-2013) для производства изделий радио- и электротехнической аппаратуры, который получают смешением двух компонентов при комнатной температуре. При значении коэффициента теплопроводности 1,1 Вт/(м⋅К) компаунд демонстрирует в отвержденном состоянии предел прочности при растяжении не более 0,6 МПа и относительное удлинение при разрыве не более 30%. Таким образом, при достаточном уровне теплопроводности он значительно уступает по прочности и эластичности большинству известных силиконовых компаундов. Это же относится к другим компаундам группы КТК производства предприятия СТЕП (г. Санкт-Петербург, Россия). Несколько лучшими параметрами, чем КТК-1 обладает его аналог КТК-2 (ТУ 2252-019-50050552-2016) - его прочность достигает 1,2 МПа при практически такой же как у КТК-1 теплопроводности. Вместе с тем нельзя не отметить достаточно высокие розничные цены на данные компаунды, что также подтверждает целесообразность дальнейшей разработки новых компаундов и герметиков с повышенной теплопроводностью.

Известна электроизоляционная композиция (авт. св. СССР №1078470) на основе эпоксидной диановой смолы, содержащая в качестве наполнителя кремний или карбид кремния. Основным недостатком композиции является необходимость в применении повышенных температур нанесения. Другими недостатками являются технические проблемы, связанные со снятием отвердевшей композиции с залитых электротехнических элементов (например, дросселей) при технологических ошибках и необходимости проведения повторных операций нанесения.

Указанная электроизоляционная композиция со свойствами теплопроводности на основе отечественных составляющих компонентов наиболее близка по ряду ведущих параметров к заявляемому теплопроводящему компаунду и выбрана в качестве прототипа настоящего изобретения.

Задачей настоящего изобретения является создание теплопроводящего компаунда, предназначенного для отвода избыточного тепла от печатных узлов работающих изделий и системах электронной техники, радиоэлектронной аппаратуры и техники средств связи, а также для их высоковольтной герметизации, в котором должны сочетаться необходимый уровень определяющих технологических характеристик (относительно низкая вязкость, заливочные свойства, высокая жизнеспособность), теплопроводности, диэлектрических и физико-механических свойств.

Технический результат заключается в том, что теплопроводящий компаунд на основе силиконовых эластомеров и силиконовых олигомеров представляет собой многокомпонентную гетерогенную систему, наполненную мелкодисперсными агломератами частиц, обладающих различной структурой, теплопроводящими свойствами, диэлектрическими и механическими свойствами при определенных количественных соотношениях между компонентами, а также технологическими особенностями их соединения.

1. Технический результат достигается тем, что теплопроводящий компаунд, представляет собой электроизоляционную композицию, характеризующуюся тем, что содержит силиконовый каучук в качестве полимерного связующего и мелкодисперсные наполнители, причем состоит из двух компонентов: компонента А (полимерсодержащая основа теплопроводящего компаунда) и компонента Б (отверждающая система), отличающийся тем, что компоненты соединяются в массовых соотношениях: на 100 мас.ч. компонента А от 3 мас.ч. до 12 мас.ч. компонента Б, причем компонент А представляет собой смесь низкомолекулярного силиконового каучука с молекулярной массой 15000-55000 у.е. с силиконовым олигомером, с гидроксидом алюминия, нитридом алюминия, не обязательно оксидом кремния при следующем соотношении составляющих ингредиентов, мас.ч.:

каучук низкомолекулярный силиконовый, выбранный

а компонент Б представляет собой смесь этилсиликата и оловоорганической соли, выбранной из октоата олова и диэтилдикаприлата олова, не обязательно силиконового олигомера, не обязательно полиэтиленполиаминпа при следующем соотношении составляющих ингредиентов, мас.ч:

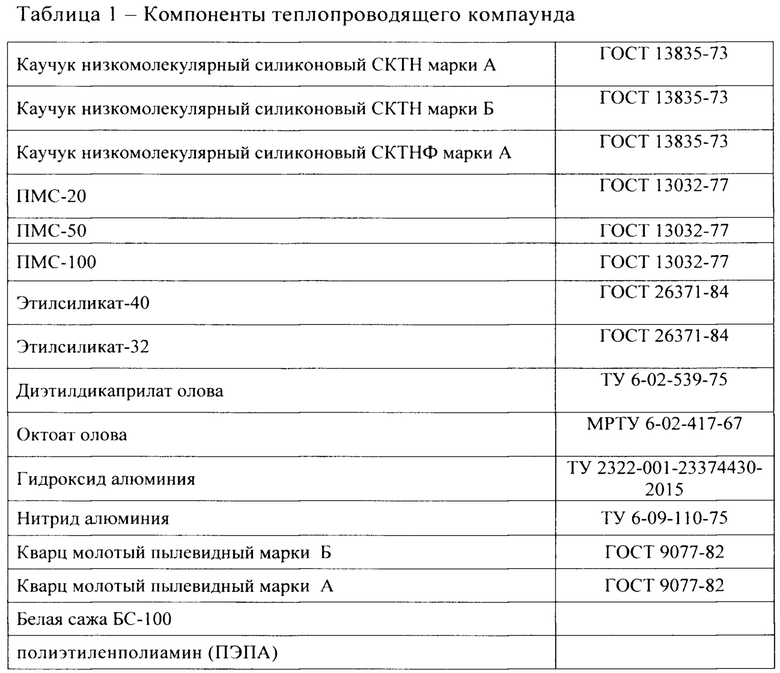

В состав заявляемого теплопроводящего компаунда входят компоненты из таблицы 1.

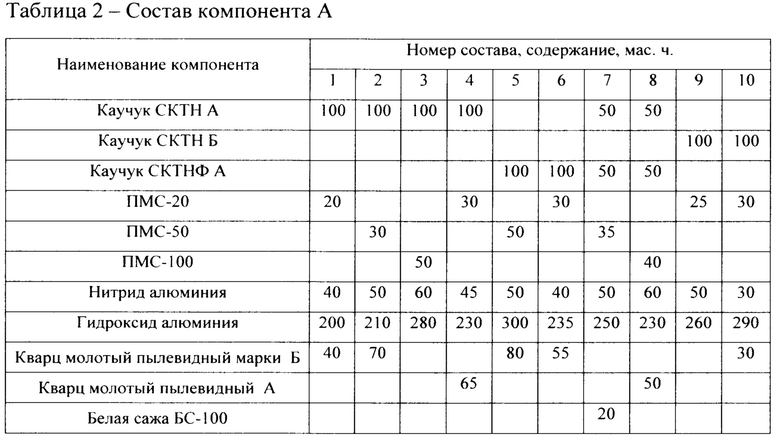

В таблице 2 приведены данные по составу компонента А теплопроводящего компаунда.

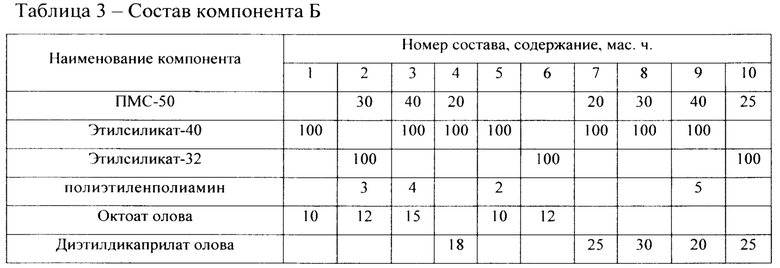

В таблице 3 приведены данные по составу компонента Б теплопроводящего компаунда.

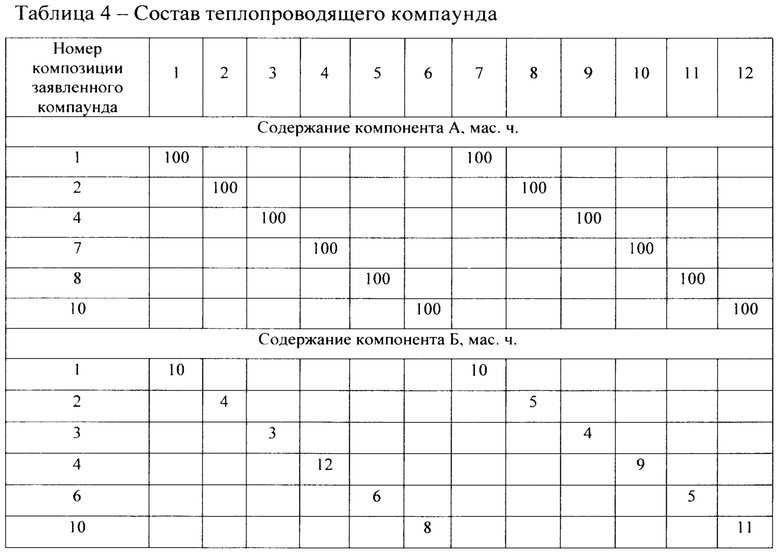

В таблице 4 приведены данные по составу теплопроводящего компаунда.

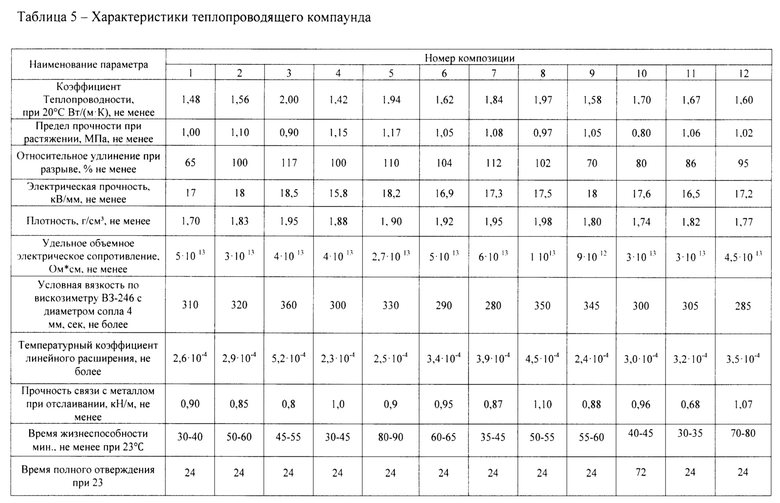

В таблице 5 приведены данные по основным характеристикам теплопроводящего компаунда.

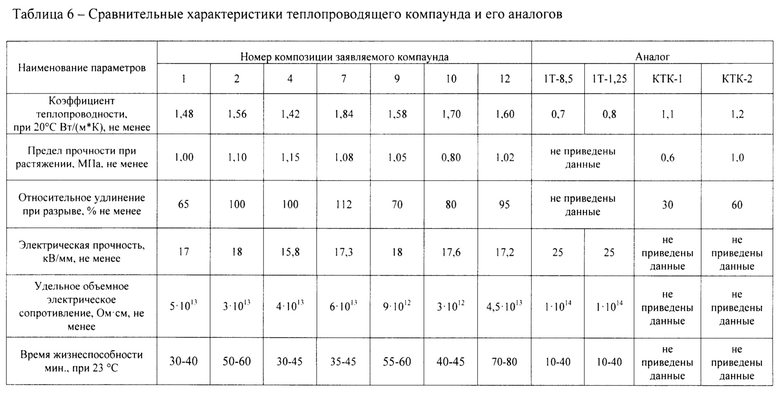

В таблице 6 приведены сравнительные характеристики теплопроводящего компаунда, его прототипа и аналогов.

Далее приведены конкретные примеры получения компонента А и компонента Б теплопроводящего компаунда, а также примеры получения заявляемого теплопроводящего компаунда. Составы компонента А №№1-4 (табл. 2), компонента Б №№5-8 (табл. 3) и теплопроводящего компаунда №№9-12 (табл. 4) соответствуют примерам их получения с идентичными номерами.

Пример 1

Приготовление компонента А теплопроводящего компаунда. Взвешивают в емкости для смешивания компонентов 100 г каучука СКТН марки А. Помещают в емкость 20 г силиконового олигомера ПМС-20 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят при перемешивании 40 г нитрида алюминия и выдерживают до выхода основного количества воздушных включений из объема смеси. Затем в полученную суспензию вносят по частям, периодически перемешивая, гидроксид алюминия в количестве 200 г, а также кварц молотый пылевидный марки Б в количестве 40 г. Компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 2

Приготовление компонента А теплопроводящего компаунда. Взвешивают в емкости для смешивания компонентов 100 г каучука СКТН марки А. Помещают в емкость 50 г силиконового олигомера ПМС-100 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят при перемешивании 60 г нитрида алюминия и выдерживают до выхода основного количества воздушных включений из объема смеси. Затем в полученную суспензию вносят по частям, периодически перемешивая, гидроксид алюминия в количестве 280 г. Компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 3

Приготовление компонента А теплопроводящего компаунда. Взвешивают в емкости для смешивания компонентов 100 г каучука СКТНФ марки А. Помещают в емкость 50 г силиконового олигомера ПМС-50 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят при перемешивании 50 г нитрида алюминия и выдерживают до выхода основного количества воздушных включений из объема смеси. Затем в полученную суспензию вносят по частям, периодически перемешивая, гидроксид алюминия в количестве 300 г, а также кварц молотый пылевидный марки Б в количестве 80 г. Компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 4

Приготовление компонента А теплопроводящего компаунда. Взвешивают в емкости для смешивания компонентов 100 г каучука СКТН марки Б. Помещают в емкость 25 г силиконового олигомера ПМС-20 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят при перемешивании 30 г нитрида алюминия и выдерживают до выхода основного количества воздушных включений из объема смеси. Затем в полученную суспензию вносят по частям, периодически перемешивая, гидроксид алюминия в количестве 290 г, а также кварц молотый пылевидный марки Б в количестве 30 г. Компонент А переносят в закрывающуюся емкость и хранят в закрытом виде до момента введения в контакт с компонентом Б, но не менее 24 ч.

Пример 5

Приготовление компонента Б теплопроводящего компаунда. Взвешивают в емкости для смешивания компонентов 100 г этилсиликата-40. Добавляют 10 г октоата олова и тщательно перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 6

Приготовление компонента Б теплопроводящего компаунда. Взвешивают в емкости для смешивания компонентов 100 г этилсиликата-40. Добавляют 18 г диэтилдикаприлата олова и тщательно перемешивают. Добавляют 50 г силиконового олигомера ПМС-50 и вновь перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 7

Приготовление компонента Б теплопроводящего компаунда. Взвешивают в емкости для смешивания компонентов 100 г этилсиликата-32. Добавляют 12 г октоата олова и тщательно перемешивают. Добавляют 50 г силиконового олигомера ПМС-50, 2 г полиэтиленполиамина и вновь перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 8

Приготовление компонента Б теплопроводящего компаунда. Взвешивают в емкости для смешивания компонентов 100 г этилсиликата-40. Добавляют 30 г диэтилдикаприлата олова и тщательно перемешивают. Добавляют 30 г силиконового олигомера ПМС-50 и вновь перемешивают. Полученный компонент Б переносят в закрывающуюся емкость и хранят до момента введения в контакт с компонентом А.

Пример 9

Приготовление теплопроводящего компаунда. Для приготовления компаунда в технологическую емкость вносят 100 г компонента А, состав 1 (табл. 2). Добавляют 10 г компонента Б, состав 1 (табл. 3). Компоненты тщательно перемешивают 2-3 мин, и готовый компаунд передают для технологического применения.

Пример 10

Приготовление теплопроводящего компаунда. Для приготовления компаунда в технологическую емкость вносят 100 г компонента А, состав 4 (табл. 2). Добавляют 3 г компонента Б, состав 3 (табл. 3). Компоненты тщательно перемешивают 2-3 мин, и готовый компаунд передают для технологического применения.

Пример 11

Приготовление теплопроводящего компаунда. Для приготовления компаунда в технологическую емкость вносят 100 г компонента А, состав 2 (табл. 2). Добавляют 4 г компонента Б, состав 2 (табл. 3). Компоненты тщательно перемешивают 2-3 мин, и готовый компаунд передают для технологического применения.

Пример 12

Приготовление теплопроводящего компаунда. Для приготовления компаунда в технологическую емкость вносят 100 г компонента А, состав 7 (табл. 2). Добавляют 9 г компонента Б, состав 4 (табл. 3). Компоненты тщательно перемешивают 2-3 мин, и готовый компаунд передают для технологического применения.

При разработке теплопроводящего компаунда необходимо выполнение нескольких согласованных требований, а именно:

- теплопроводящие свойства компаунда должны быть не ниже, чем у материалов аналогов и материала, принятого в качестве прототипа;

- должна быть обеспечена технологичность применения компаунда, то есть сочетание оптимального уровня вязкотекучих свойств, жизнеспособности и времени полного отвержения;

- должен быть сохранен необходимый уровень физико-механических и диэлектрических свойств заявляемого теплопроводящего компаунда.

Из представленного описания, данных приведенных таблиц и примеров следует, что с учетом указанных требований был осуществлен выбор совмещаемых компонентов и количественных соотношений ингредиентов в составе каждой из двух частей компаунда для герметизации (компонент А и компонент Б). Оптимальное соблюдение основных требований достигается тем, что теплопроводящий компаунд на основе силиконового каучука, наполнителей, пластификаторов и системы отверждения состоит из двух частей. Основа - компонент А, состоит из смеси низкомолекулярного силиконового каучука, силиконового олигомера, наполнителей: мелкодисперсного гидроксида алюминия, оксида кремния и нитрида алюминия. Компонент Б, вводимый в контакт с компонентом А, представляет собой систему отверждения, включающую этилсиликат, оловоорганическую соль и дополнительно силиконовый олигомер и полиэтиленполиамин.

В основе разработки диэлектрического теплопроводящего компаунда с повышенным уровнем теплопроводности заложены факторы физической и химической совместимости применяемых ингредиентов при их количественных пределах в составе основы теплопроводящего компаунда (компонент А). Определяющую роль играют также количественные соотношения компонента А с компонентом Б. В результате удается достигнуть получения вулканизатов теплопроводящего компаунда с необходимым и достаточным уровнем основных характеристик.

Применение в качестве исходной полимерной основы низкомолекулярных каучуков СКТН и СКТНФ позволяет обеспечить сочетание термической стабильности и морозостойкости вулканизатов теплопроводящего компаунда при сохранении его эластичности в широком интервале температур. При применении каучуков молекулярной массы со значением менее 15000 не удается достигнуть необходимой прочности вулканизатов теплопроводящего компаунда. При применении каучуков молекулярной массой со значением более 55000 вследствие значительного повышения вязкости системы не удается вводить необходимые количества теплопроводящих и структурирующих наполнителей. Применение каучука низкомолекулярного силиконового, выбранного из СКТН марки А, СКТН марки Б, СКТНФ марки А, позволяет обеспечить термическую устойчивость теплопроводящего компаунда и его устойчивость к действию пониженных температур в широком диапазоне эксплуатационных условий для изделий электронной техники и радиоэлектронной аппаратуры, а также оптимальную степень наполненности полимерной матрицы компонента А теплопроводящими наполнителями. Массовое соотношение ингредиентов компонента А позволяет сохранять его вязкотекучие свойства в широком интервале технологических условий.

Выбор гидроксида алюминия, нитрида алюминия и оксида кремния в качестве наполнителей определяется их значительной теплопроводностью в сочетании с достаточной степенью физико-механических свойств, получаемых вулканизатов теплопроводящего компаунда. Это достигается за счет сочетания усиливающих и структурирующих свойств применяемых наполнителей. Силиконовые олигомеры выполняют функции активных разбавителей, что позволяет снижать в необходимой степени исходную вязкость компаунда, а также и функции пластификаторов, которые влияют на эластичность вулканизатов. Применение силиконовых олигомеров в количествах, меньше указанных, не эффективно. Применение в количествах, больше указанных, может отрицательно повлиять на термостойкость компаунда и привести к частичному их выделению из объема вулканизата теплопроводящего компаунда при длительном нагреве. Применение гидроксида алюминия, нитрида алюминия и оксида кремния (в частности кварца молотого пылевидного марки Б) в количествах, меньше представленных в описании для компонента А, не эффективно с позиций сохранения необходимого уровня теплопроводности и физико-механических свойств. Применение в количествах, больше, чем указанные, может привести к нежелательному увеличению вязкости теплопроводящего компаунда и к сохранению воздушных включений в его объеме после отверждения. В свою очередь это могло бы привести к потере необходимой технологичности компаунда. Сочетание составляющих частей компонента А и компонента Б в представленном диапазоне соотношений позволяет достигнуть необходимой эффективности отверждения теплопроводящего компаунда и его незначительной исходной вязкости при требуемом времени жизнеспособности. При количественном соотношении компонента А и компонента Б более 100:3 необходимой текучести теплопроводящего компаунда и его оптимального уровня технологических свойств достигнуть не удается. При количественном соотношении компонента А и компонента Б менее 100:12, хотя и достигается достаточная текучесть, но не удается обеспечить ни необходимой жизнеспособности, ни необходимой эластичности вулканизатов теплопроводящего компаунда.

Приведенные доводы, подверженные данными таблиц и примеров, позволяют считать, что свойства компонентов заявляемого теплопроводящего компаунда и пределы их содержания в составе компаунда, а также их количественные соотношения в подготовленных компонентах являются оптимальными. Это дает возможность совместить требуемый уровень теплопроводности с другими технологическими и эксплуатационными характеристиками. Анализ приведенных данных по заявляемому теплопроводящему компаунду и достигнутых количественных характеристик позволяет считать техническую задачу изобретения решенной.

Заявитель просит рассмотреть представленную заявку «Теплопроводящий компаунд» на предмет выдачи патента Российской Федерации на изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ | 2018 |

|

RU2720194C2 |

| Теплопроводящий герметик | 2017 |

|

RU2645533C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2610074C2 |

| Теплопроводящий компаунд для герметизации | 2017 |

|

RU2651178C1 |

| Композиционный полимерный материал для герметизации радиоэлектронных изделий | 2020 |

|

RU2748798C1 |

| Композиционный полимерный материал для герметизации | 2020 |

|

RU2745193C1 |

| Композиция теплопроводящего герметизирующего материала | 2020 |

|

RU2761621C1 |

| СИЛОКСАНОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2503695C2 |

| Наполненный полимерный композиционный материал | 2017 |

|

RU2686910C2 |

| ОТВЕРЖДАЮЩАЯ СМЕСЬ | 2011 |

|

RU2487149C2 |

Изобретение относится к области полимерных композиционных материалов, предназначенных для высоковольтной герметизации изделий и систем технического назначения, работающих в режимах, требующих эффективного отвода избыточной тепловой энергии при эксплуатации. Теплопроводящий компаунд состоит из двух компонентов: полимерсодержащей основы (компонент А) и отверждающей смеси (компонент Б), в массовых соотношениях: на 100 мас.ч. компонента А от 3 мас.ч. до 12 мас.ч. компонента Б. Компонент А представляет собой смесь низкомолекулярного силиконового каучука с молекулярной массой 15000-55000 у.е. с силиконовым олигомером, с мелкодисперсным гидроксидом алюминия, необязательно, оксидом кремния, а компонент Б представляет собой смесь этилсиликата и оловоорганической соли, выбранной из октоата олова и диэтилдикаприлата олова, и необязательно, силиконового олигомера, и необязательно, полиэтиленполиамина. Изобретение позволяет повысить совместимость технологических свойств - относительно низкой вязкости, заливочных свойств, высокой жизнеспособности, с теплопроводностью, диэлектрическими и физико-механическими свойствами. 6 табл.

Теплопроводящий компаунд, характеризующийся тем, что содержит силиконовый каучук в качестве полимерного связующего и мелкодисперсные наполнители, причем состоит из двух компонентов: компонента А - полимерсодержащая основа теплопроводящего компаунда и компонента Б - отверждающая система, при этом компоненты соединяются в массовых соотношениях: на 100 мас.ч. компонента А от 3 мас.ч. до 12 мас.ч. компонента Б, причем компонент А представляет собой смесь низкомолекулярного силиконового каучука с молекулярной массой 15000-55000 у.е. с силиконовым олигомером, с гидроксидом алюминия, нитридом алюминия и необязательно оксидом кремния при следующем соотношении составляющих ингредиентов, мас.ч.:

а компонент Б представляет собой смесь этилсиликата и оловоорганической соли, выбранной из октоата олова и диэтилдикаприлата олова, не обязательно силиконового олигомера, не обязательно полиэтиленполиамина при следующем соотношении составляющих ингредиентов, мас.ч:

| Электроизоляционная композиция | 1982 |

|

SU1078470A1 |

| Электроизоляционный состав | 1977 |

|

SU643978A1 |

| RU 2003106692 A, 10.10.2004 | |||

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРОПИТОЧНЫЙ КОМПАУНД И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2123021C1 |

| GB 20606667 A, 07.05.1981 | |||

| СПОСОБ БЫСТРОЙ ОПТИМИЗАЦИИ ТРОМБОПЛАСТИНООБРАЗОВАНИЯ У НОВОРОЖДЕННЫХ ПОРОСЯТ С АНЕМИЕЙ | 2009 |

|

RU2396949C1 |

Авторы

Даты

2020-04-27—Публикация

2018-08-09—Подача