Изобретение относится к области электроизоляционных композиционных материалов на силиконовой основе, применяемых для герметизации радио и электротехнических изделий.

К электроизоляционным композиционным материалам предъявляются требования в отношении диэлектрических и механических свойств при их сочетании с технологическими свойствами: невысокой исходной вязкостью, достаточной жизнеспособностью и скоростью полного отверждения, а также с высоким уровнем теплопроводности для предотвращения перегрева и выхода из строя герметизируемого изделия.

Известен компаунд КТК-1 (ТУ 2252-037-89021704-2013), применяемый для заливки изделий радио и электротехнической аппаратуры, состоящей из низкомолекулярного силиконового каучука, отвердителя и теплопроводящего наполнителя. При коэффициенте теплопроводности не более 1,1 Вт/м°К компаунд имеет предел прочности на растяжение 0,6 МПа, относительное удлинение при разрыве не более 30%. При достаточно высокой теплопроводности он значительно уступает по физико-механическим характеристикам большинству композиционных силиконовых материалов, применяемых для герметизации. Это существенно ограничивает целевое применение данного компаунда.

Известны компаунды группы КПТД-1/1, выпускаемые фирмой «НОМАКОН» (Белоруссия) по ТУ РБ 100009933.004-2001, в частности, компаунды 1 Л-1,00, 1Л-1,50, 1Л-2,50, имеющие высокий уровень диэлектрических свойств. Компаунды состоят из силиконовых связующих на основе жидких каучуков, а также мелкодисперсных теплопроводящих наполнителей. Однако теплопроводность этих компаундов не превышает значений 0,60 Вт/м°К. Этого в большинстве случаев не достаточно для надежной работы технических устройств, выделяющих значительные количества тепла.

Известен состав и способ получения герметизирующей композиции для герметизации изделий, работающих в условиях повышенной влажности воздуха и при высоких питающих напряжениях, приведенные в описании к патенту RU 2472833 С1 (прототип). Герметизирующая композиция имеет следующий состав: компаунд на основе низкомолекулярного силоксанового каучука содержится в количестве 100 массовых частей, полиметилсилоксан (ПМС) с кинематической вязкостью 10-350 мм2/с - в количестве 10-50 массовых частей, диоксид кремния с удельной поверхностью от 50 до 300 м2/с - в количестве 10-40 массовых частей. Такая композиция обеспечивает улучшенные механические характеристики и электроизоляционную стабильность в условиях повышенной влажности и высоких питающих напряжений. Этот эффект достигается за счет предлагаемого состава и способа подготовки, включающего как выделение влаги при нагревании основы, так и поэтапное обезгаживание смеси диоксида кремния с полиметилсилоксаном.

Недостаток известного технического решения заключается в том, что предлагаемая герметизирующая композиция имеет низкую теплопроводность, величина которой обусловлена количеством вводимого диоксида кремния. Из-за своей высокой удельной поверхности диоксид кремния не может быть введен в известный состав в количестве, большем указанного в прототипе, без значительного ухудшения технологических свойств герметизирующей композиции, в частности, вследствие снижения минимально необходимой текучести.

Задача, на решение которой направлено настоящее изобретение, заключается в увеличении теплопроводности наполненного полимерного композиционного материала.

Для решения этой задачи, в отличие от известного наполненного полимерного композиционного материала, включающего низкомолекулярный силоксановый каучук, полиметилсилоксан и мелкодисперсный диоксид кремния, предлагаемый композиционный материал дополнительно содержит этилсиликат, причем соотношение между полиметилсилоксаном и этилсиликатом составляет от 1:1 до 6:1, а массовое соотношение компонентов, входящих в состав материала, составляет:

низкомолекулярный силоксановый каучук 100 массовых частей,

мелкодисперсный диоксид кремния 400-580 массовых частей,

суммарное количество полиметилсилоксана и этилсиликата 25-55 массовых частей.

В качестве низкомолекулярного силоксанового каучука может быть использованы каучуки, имеющие молекулярную массу в интервале от 20000 до 50000. Каучуки с молекулярной массой менее 20000 не обеспечивают необходимую прочность композиционного материала после его полимеризации. Использование каучуков с молекулярной массой более 50 000, ввиду их высокой вязкости, приводит к ухудшению технологических свойств композиционного материала после введения в его состав необходимого количества теплопроводящего наполнителя.

Введение в наполненный полимерный композиционный материал мелкодисперсного диоксида кремния в количестве 400-580 массовых частей позволяет обеспечить его теплопроводность в диапазоне 1,15-1,50 Вт/м°К, что достаточно для эффективного отвода тепла от герметизируемых радио и электротехнических изделий в режимах эксплуатации.

Сочетание низкомолекулярного силоксанового каучука, полиметилсилоксана и этилсиликата позволяет обеспечить сочетание термостойкости, термической стабильности и морозостойкости композиционного материала после его полимеризации, сохранить его высокую эластичность в широком интервале температур.

Полиметилсилоксан выполняет структурообразующую функцию, а также функцию активного разбавителя полимерной матрицы, повышает изотропность композиционного материала. При этом улучшается текучесть композиционного материала, необходимая при нанесении на поверхность изделия, а также повышается его эластичность после полимеризации.

Этилсиликат частично, снижает эластичность, но повышает прочность композиционного материала после его полимеризации.

Соотношение между полиметилсилоксаном и этилсиликатом от 1:1 до 6:1 позволяет обеспечить достаточную текучесть композиционного материала для его качественного нанесения на поверхность герметизируемого изделия и оптимальные механические свойства после его полимеризации.

Суммарное содержание полиметилсилоксана и этилсиликата в количестве 25-55 массовых частей на 100 массовых частей низкомолекулярного силоксанового каучука позволяет обеспечить требуемые технологические свойства полимерного композиционного материала при введении в него мелкодисперсного диоксида кремния в количестве 400-580 массовых частей. При содержании наполнителя в количестве, меньшем указанных пределов, не обеспечивается необходимая теплопроводность. При содержании наполнителя в количестве, превышающем указанные пределы, не обеспечиваются технологические свойства материала, поскольку значительная исходная вязкость не позволяет производить его бездефектное нанесение на сложно профильные поверхности изделий.

В качестве низкомолекулярного силоксанового каучука могут быть использованы каучуки СКТН марки А ГОСТ 13835-73 и/или СКТН марки Б ГОСТ 13835-73.

В качестве полиметилсилоксана могут быть использованы ПМС-20 ГОСТ 13032-77 и/или ПМС-50 ГОСТ 13032-77.

В качестве этилсиликата могут быть использованы ЭС-32 ГОСТ 26371-84 и/или ЭС-40 ГОСТ 26371-84.

В качестве мелкодисперсного диоксида кремния кварц молотый пылевидный марки А и/или марки Б ГОСТ 9077-82 и/или кристобалит размерностью частиц 5-35 мкм.

Далее приведены конкретные примеры получения наполненного полимерного композиционного материала.

Пример 1

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 20 г ПМС-50, 10 г этилсиликата ЭС-40 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 500 г кварца молотого пылевидного марки Б частями, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде не менее 24 ч. Полученный наполненный полимерный композиционный материал непосредственно перед применением смешивают с оловоорганическим катализатором.

Пример 2

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 36 г ПМС-50, 6 г этилсиликата ЭС-40 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 400 г кварца молотого пылевидного марки А и 50 г кристобалита частями, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде не менее 24 ч. Полученный наполненный полимерный композиционный материал непосредственно перед применением смешивают с оловоорганическим катализатором.

Пример 3

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 40 г ПМС-50, 10 г этилсиликата ЭС-40 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 420 г кристоболита частями, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде не менее 24 ч. Полученный наполненный полимерный композиционный материал непосредственно перед применением смешивают с оловоорганическим катализатором.

Пример 4

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 15 г ПМС-50, 15 г этилсиликата ЭС-40 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 480 г кварца молотого пылевидного марки Б частями, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде менее 24 ч. Полученный наполненный полимерный композиционный материал непосредственно перед применением смешивают с оловоорганическим катализатором.

Пример 5

В емкость для смешения помещают 100 г каучука СКТН марки Б, добавляют в эту емкость 20 г ПМС-20,8 г этилсиликата ЭС-32. В полученную смесь вносят 490 г кварца молотого пылевидного марки А частями, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде менее 24 ч. Полученный наполненный полимерный композиционный материал непосредственно перед применением смешивают с оловоорганическим катализатором.

Пример 6

В емкость для смешения помещают 100 г каучука СКТН марки Б, добавляют в эту емкость 30 г ПМС-20, 10 г этилсиликата ЭС-32 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 50 г кристоболита, 420 г кварца молотого пылевидного марки Б частями, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде менее 24 ч. Полученный наполненный полимерный композиционный материал непосредственно перед применением смешивают с оловоорганическим катализатором.

Пример 7

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 30 г ПМС-50, 10 г этилсиликата ЭС-32 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 420 г кварца молотого пылевидного марки А и 60 г кристобалита, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде менее 24 ч. Полученный наполненный полимерный композиционный материал непосредственно перед применением смешивают с оловоорганическим катализатором.

Пример 8

В емкость для смешения помещают 100 г каучука СКТН марки Б, добавляют в эту емкость 40 г ПМС-20, 15 г этилсиликата ЭС-32 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 580 г кварца молотого пылевидного марки Б периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде менее 24 ч. Полученный наполненный полимерный композиционный материал непосредственно перед применением смешивают с оловоорганическим катализатором.

Пример 9

В емкость для смешения помещают 100 г каучука СКТН марки А, добавляют в эту емкость 20 г ПМС-20, 15 г этилсиликата ЭС-32 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 480 г кристобалита, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде менее 24 ч. Полученный наполненный полимерный композиционный материал непосредственно перед применением смешивают с оловоорганическим катализатором.

Пример 10

В емкость для смешения помещают 100 г каучука СКТН марки Б, добавляют в эту емкость 15 г ПМС-20, 10 г этилсиликата ЭС-40 и тщательно перемешивают с каучуком 2-3 мин. В полученную смесь вносят 270 г кварца молотого пылевидного марки Б, 100 г кварца молотого пылевидного марки А и 50 г кристобалита, периодически перемешивая. Перемешивают и выдерживают до выхода основного количества воздушных включений из объема смеси. Смесь переносят в закрывающуюся емкость и выдерживают в закрытом виде менее 24 ч. Полученный наполненный полимерный композиционный материал непосредственно перед применением смешивают с оловоорганическим катализатором.

В качестве оловоорганического катализатора может быть использован октоат олова (ТУ 6-02-539-75), диэтил-дикаприлат олова (МРТУ 6-02-417-67 МРТУ 6-02-417-67) или другой серийный оловоорганический катализатор отверждения силиконовых компаундов.

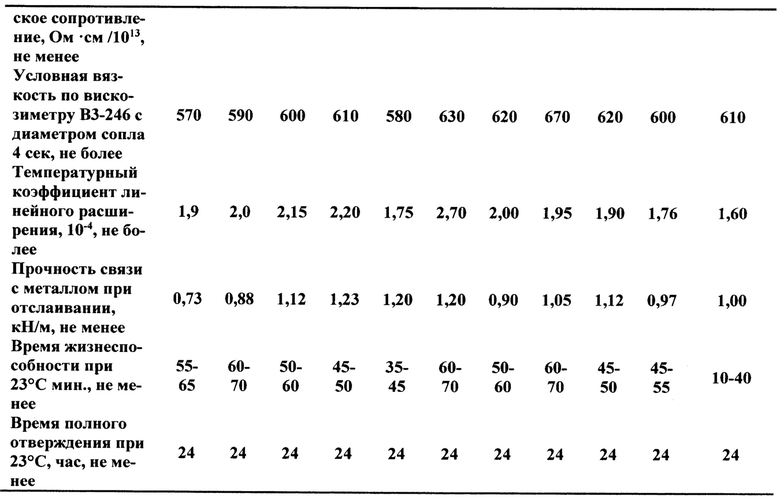

Примеры состава наполненного полимерного композиционного материала сведены в таблицу.

Далее приведены характеристики наполненного полимерного композиционного материала

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный полимерный материал для герметизации радиоэлектронных изделий | 2020 |

|

RU2748798C1 |

| Композиционный полимерный материал для герметизации | 2020 |

|

RU2745193C1 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ | 2018 |

|

RU2720194C2 |

| Теплопроводящий компаунд для герметизации | 2017 |

|

RU2651178C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2015 |

|

RU2610074C2 |

| ТЕПЛОПРОВОДЯЩИЙ КОМПАУНД | 2018 |

|

RU2720195C2 |

| Композиция теплопроводящего герметизирующего материала | 2020 |

|

RU2761621C1 |

| Теплопроводящий герметик | 2017 |

|

RU2645533C1 |

| СИЛОКСАНОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2503695C2 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РАДИОЭЛЕКТРОННОЙ ТЕХНИКИ | 2012 |

|

RU2502767C2 |

Изобретение относится к получению наполненного полимерного композиционного материала и может найти применение при изготовлении электроизоляционных композиционных материалов на силиконовой основе, применяемых для герметизации радио- и электротехнических изделий. Композиционный материал выполнен на основе низкомолекулярного силоксанового каучука, полиметилсилоксана, мелкодисперсного диоксида кремния. Композиционный материал дополнительно содержит этилсиликат. Массовое соотношение между полиметилсилоксаном и этилсиликатом составляет от 1:1 до 6:1, а массовое соотношение компонентов, входящих в состав материала, составляет: низкомолекулярный силоксановый каучук, 100 мас.ч., мелкодисперсный диоксид кремния 400-580 мас.ч., суммарное количество полиметилсилоксана и этилсиликата 25-55 мас.ч. Изобретение обеспечивает повышенную теплопроводность композиционного материала.2 табл, 10 пр.

Наполненный полимерный композиционный материал, включающий низкомолекулярный силоксановый каучук, полиметилсилоксан, мелкодисперсный диоксид кремния, отличающийся тем, что дополнительно содержит этилсиликат, причем массовое соотношение между полиметилсилоксаном и этилсиликатом составляет от 1:1 до 6:1, а массовое соотношение компонентов, входящих в состав материала, составляет:

| ОТВЕРЖДАЮЩАЯ СМЕСЬ | 2011 |

|

RU2487149C2 |

| ОТВЕРЖДАЮЩАЯ СМЕСЬ ДЛЯ ЖИДКИХ СИЛОКСАНОВЫХ КАУЧУКОВ С КОНЦЕВЫМИ СИЛАНОЛЬНЫМИ ГРУППАМИ | 1991 |

|

RU2010820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЗИРУЮЩЕЙ КОМПОЗИЦИИ И ЕЕ СОСТАВ | 2011 |

|

RU2472833C1 |

| US 20140170599 A1, 19.06.2014. | |||

Авторы

Даты

2019-05-06—Публикация

2017-06-20—Подача