Изобретение относится к области прецизионных измерений деталей, а именно к аэростатическим измерителям перемещений с линейным ходом штока (АИ) применяемым, прежде всего, для высокоточного контроля обработанных деталей на станках, координатно-измерительных машинах, устройствах для измерения профиля деталей и в других прецизионных измерительных устройствах, контролирующих отклонения от заданной формы поверхности.

Преимущества АИ:

- возможность создавать очень малые усилия прижима измерительного щупа, уменьшающие повреждение детали;

- отсутствие износа опор и потери точности со временем;

- высокие повторяемость и точность за счет отсутствия люфта и гистерезиса;

- исключения опор качения, которым свойственно случайная ориентация тел качения, порождающая случайные погрешности;

- систематический характер погрешностей позволяет устранить большую их часть за счет калибровки;

- возможность измерять поверхности, не годящиеся для оптических методов измерения: не отражающие поверхности, матовые поверхности, поверхности с крутыми углами наклона;

- поступательное движение щупа упрощает пересчет показаний датчика перемещений в перемещение щупа по сравнению устройствами с угловыми перемещениями щупа.

Вместе с тем в известных конструкциях АИ имеются недостатки:

- низкий уровень демпфирования колебаний штока, опирающегося без трения на аэростатические опоры;

- в наиболее технологичных схемах АИ с цилиндрическими аэростатическими опорами сложно зафиксировать шток от поворота вокруг оси опор;

- большинство известных схем АИ измеряют только осевые смещения щупа;

- в известных конструкциях АИ, измеряющих осевые и радиальные смещения щупа, при переходе к режиму радиальных измерений невозможно уменьшить жесткость аэростатического подвеса при перекосе штока без пропорциональной потери радиальной жесткости.

- известные конструкции АИ с контролируемыми осевыми и радиальными смещениями щупа, отличаются сложностью изготовления, настройки и регулирования прижимающей силы.

Особенности и недостатки наиболее близких известных конструкций АИ описаны ниже.

Известна конструкция АИ от LION PRECISION [Режим доступа: https://www.lionprecision.com/user-manual-air-bearing-c-lvdt/. Дата посещения 29.04.2024]. Ее особенности:

- одна длинная аэростатическая пористая опора квадратного сечения;

- емкостной датчик осевых перемещений с диапазоном измерения 0,5 мм;

- отдельный подвод воздуха для прижима щупа к детали с усилием менее 0,2…100 грамм, которое изменяется с помощью регулируемого игольчатого дросселя.

Конструкция имеет следующие недостатки:

- сложность изготовления аэростатических опор и штока квадратного сечения;

- малый диапазон измерения осевых смещений штока;

- установка щупа с другой резьбой возможна только за счет переходника, увеличивающего общий габарит щупа;

- отсутствует возможность измерения радиальных смещений щупа.

В статье Hao Wu и соавторов [H. Wu, S. Wang, Y. Xie, S. Chang, Y. Zhao Design and characteristics of a new aerostatic bearing stylus sensor for surface measurement, Measurement, V. 174, 2021. https://doi.org/10.1016/j.measurement.2021.108996] описан экспериментальный образец АИ с вертикальным ходом штока. Его особенности:

- вертикальный ход штока измеряется лазерным интерферометром с диапазоном измерения до 0,5 мм;

- в АИ установлены цилиндрический аэростатический подшипник с жиклерами и магнитный тормоз поворота;

- для создания регулируемой вертикальной силы используется электромагнитная система прижима с типовым значением прижимающей силы 0,07 грамм.

Недостатками этой конструкции являются:

- нагрев катушек электромагнитной системы прижима, особенно интенсивный, при приложении постоянной силы,

- малый диапазон перемещений;

- ограничения на используемый сменный щуп с шариком, обусловленные требованиями к его весу и диаметру резьбы;

- отсутствует возможность измерения радиальных смещений щупа.

В статье Bin Xu и соавторов [Xu, B., Shimizu, Y., Takeishi, T., Ito, S., & Gao, W. (2012). Surface Form Measurement and Analysis of a Cylindrical Workpiece with Microstructures. Journal of Advanced Mechanical Design Systems and Manufacturing, 6, 936-948. DOI:10.1299/JAMDSM.6.936] представлен аэростатический стилус для измерения наноразмерного профиля на цилиндрической поверхности детали. Прижим обеспечивается силой тяжести за счет наклонения плоскости установки. Прижимающая сила до 0,5 грамм обеспечивается за счет перекоса основания датчика. Недостатки стилуса:

- усилие прижима, сопоставимое с массой штока получается только при очень больших углах перекоса, невозможно обеспечить усилие больше массы штока;

- в ходе измерения невозможно изменять усилие прижима и отводить стилус для реализации режима поточечного ощупывания;

- отсутствует возможность измерения радиальных смещений щупа.

В работах Kang-Won Lee и соавторов [Lee, KW., Noh, YJ., Gao, W. et al. Experimental investigation of an air-bearing displacement sensor for on-machine surface form measurement of micro-structures. Int. J. Precis. Eng. Manuf. 12, 671-678 (2011). https://doi.org/10.1007/s12541-011-0087-7 и K. -W. Lee et al., "An air-bearing displacement sensor for nanometrology of surface forms," 2012 IEEE International Instrumentation and Measurement Technology Conference Proceedings, Graz, Austria, 2012, pp. 2469-2471, doi: 10.1109/I2MTC.2012.6229158.] описана конструкция АИ с оптическим датчиком и прижимом, осуществляемым изгибно-балочной пружиной.

Недостатки конструкции:

- в процессе работы стилус всегда прижат, поэтому отсутствует возможность отводить стилус для поточечного ощупывания;

- отсутствует возможность измерения радиальных смещений щупа.

В патенте Seiichiro Murai US 5074039A описано 6 новых вариантов исполнения конструкций АИ с возможностью измерения осевых и радиальных смещений щупа и два известных на время подачи того патента варианта конструкций, измеряющих только осевые перемещения. Наиболее близкой к заявленному изобретению АИ является исполнение «P4», описанное в патенте US 5074039A и изображенное там же на Fig.9.

Его особенности:

- наличие в составе лазерного интерферометра для измерения осевого перемещения жесткого штока, камеры прижима, в которую подается воздух через постоянный дроссель, снижающий величину давления в камере прижима для уменьшения прижимающей силы;

- наличие двух радиальных аэростатических подшипников, в каждый из которых подается воздух через два ряда малых отверстий от общего источника;

- использование эластичного переходника с четырьмя тензорезисторами, фиксирующих радиальные и осевые смещения щупа с шариком относительно основного жесткого штока, смещающегося в аэростатических опорах и прижимающую силу.

Ниже указаны недостатки исполнения «P4», описанного в патенте US 5074039A.

- Сложная схема измерения смещения шарика, при которой необходимо учитывать, как показания лазерного интерферометра, так и деформации эластичного переходника, фиксируемые тензодатчиками;

- Сложная схема поддержания требуемой прижимающей силы, реализуемая за счет системы управления по показаниям тензодатчиков.

- Для работы необходимо с высокой точностью измерять упругие деформации эластичного переходника при его нагружении малой силой. При этом, если эластичный переходник будет выполнен в виде сплошного цилиндра, то его деформации будут очень малыми, что усложняет их измерение и контроль. Если для увеличения податливости эластичный переходник будет выполнен с прорезями, то сложно будет на нем симметрично закрепить 4 тензорезистора.

- Показания тензорезисторов фиксируются по проводам, которые при смещении штока будут создавать упругие реакции и силы трения от касания неподвижных стенок. Из-за этого конструкция лишается преимуществ бесконтактного перемещения в аэростатических опорах.

- Обычно для точной работы тензорезисторов требуются исключение температурной деформации, что реализуется, чаще всего, за счет установки компенсационного тензорезистора в ненагруженной зоне детали. Но в такой конструкции установка компенсационного тензорезистора возможна только на корпус, а его тепловой режим работы отличается от теплового состояния штока. Поэтому в такой схеме устройства невозможно точно определить упругую деформацию, по значениям которой определяется сила прижима и смещение щупа с шариком относительно штока. В итоге тепловые деформации будут приводить и к погрешности поддержания силы прижима, и к погрешности измерения осевого смещения.

- Конструкциям аэростатических опор с наддувом через малые жиклерные отверстия свойственен более низкий уровень демпфирования и возможность динамической потери устойчивости по сравнению с пористыми подшипниками.

Также в патенте US 5074039A описаны несколько вариантов конструкций, обозначенных «P1»…«P6» и несколько способов фиксации поворота штока вокруг оси. Для исполнения «P4» фиксация поворота штока возможна только выпирающим штифтом, двигающийся в пазу (аналогичный винту «N» на Fig.16 в US 5074039A). При этом будет происходить сухое трение, гистерезис и потеря точности.

При других исполнениях, представленных в этом патенте, фиксация поворота штока осуществляется магнитами в исполнении «P2» (Fig. 3 US 5074039A) или наддувом через сопла и продольные канавки в исполнении «P5» (Fig. 10-12 US 5074039A). В этих случаях шток может фиксироваться в нескольких угловых положениях равновесия. В результате измерение может произойти в положении штока отличном от того, при котором проводилась его калибровка после поворота на большой угол (90°или 120°).

- Во всех исполнениях системы кроме «P4» по US 5074039A, имеются электрические компоненты, работа которых будет сопровождаться нагревом и температурными деформациями.

- В вариантах исполнения «P1»...«P6» фиксация поворота штока осуществляется элементами, не создающими демпфирующих сил. В результате шток может совершать долго затухающие угловые колебания.

- В исполнении «P4» имеется большое количество радиальных отверстий для подвода и отвода воздуха, что осложняет закрепление АИ зажимом за внешнюю цилиндрическую поверхность.

Технической проблемой является устранение указанных недостатков.

Технический результат заключается в упрощении конструкции и повышении точности измерения как осевых, так и радиальных измерений за счет раздельной подачи сжатого воздуха к каждой аэростатической опоре, устранения системы управления силой прижима с тензодатчиками и устранения трения проводов тензодатчиков.

Техническая проблема решается, а технический результат достигается тем, что аэростатический измеритель содержит корпус, в котором на двух цилиндрических аэростатических пористых опорах установлен шток со сменным щупом на его конце, при этом в корпусе выполнены два канала для подачи сжатого воздуха к каждой аэростатической опоре, а также в корпусе установлен датчик, измеряющий осевые смещения штока и датчик, измеряющий радиальные смещения штока, при этом, согласно изобретению, каналы выполнены раздельными с возможностью независимой подачи сжатого воздуха в каждую опору.

Технический результат достигается также тем, что шток может быть выполнен полым, а внутри полости штока закреплен эксцентриковый груз.

Технический результат достигается также тем, что шток может быть снабжен демпфером вращательных колебаний, выполненным в виде тела качения, размещенного во внутренней полости штока с вязкой жидкостью.

Технический результат достигается также тем, что щуп может быть соединен со штоком при помощи самоцентрирующегося отсоединяющегося переходника, снабженного магнитом и тремя упорами со сферическими поверхностями (например, шариками), устанавливаемыми в канавки на ответной поверхности штока.

Технический результат достигается также тем, что крепление сменного щупа может быть выполнено при помощи переходной втулки с внутренней и внешней резьбой.

В предлагаемом АИ представлена конструкция, позволяющая измерять, как осевое, так и радиальное смещения щупа.

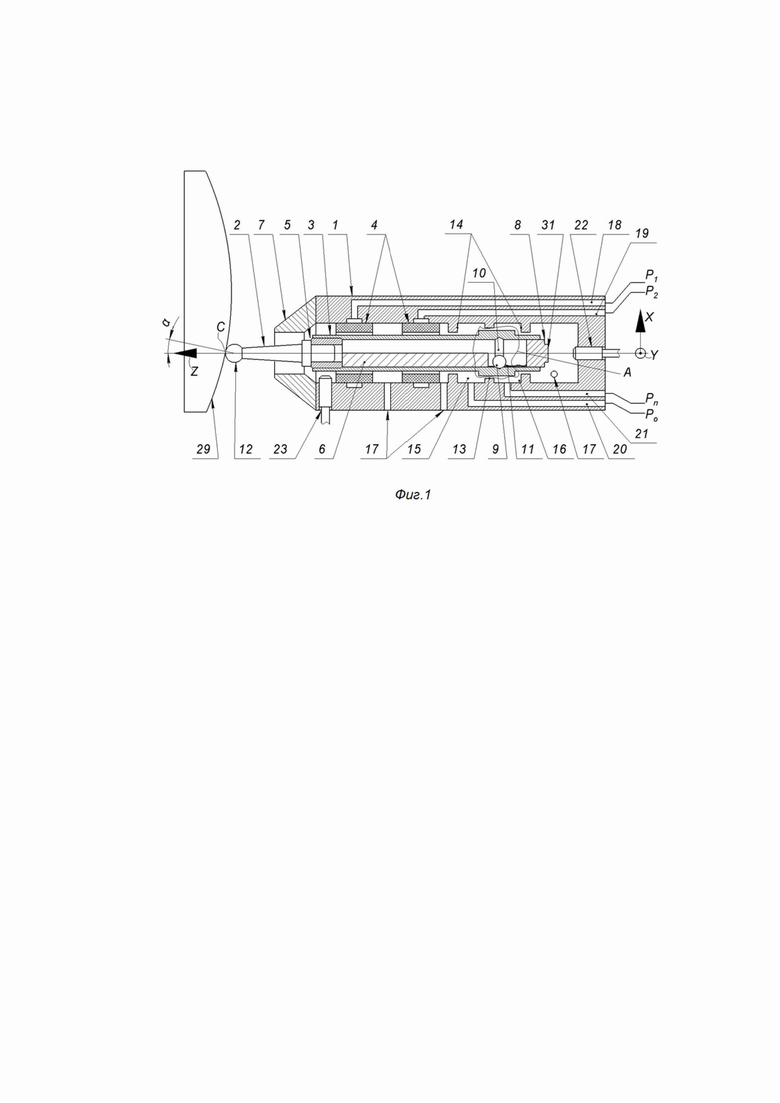

Конструкция и ее принцип действия поясняются следующими чертежами, на которых:

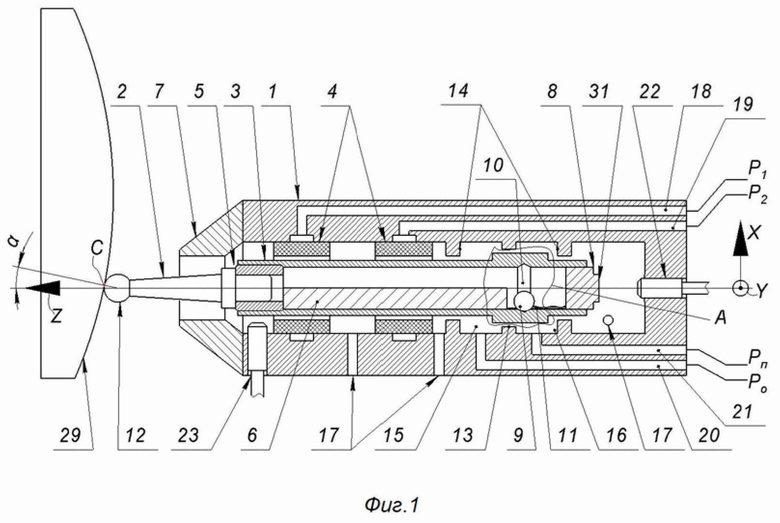

На Фиг. 1 - показан осевой разрез при осевых измерениях;

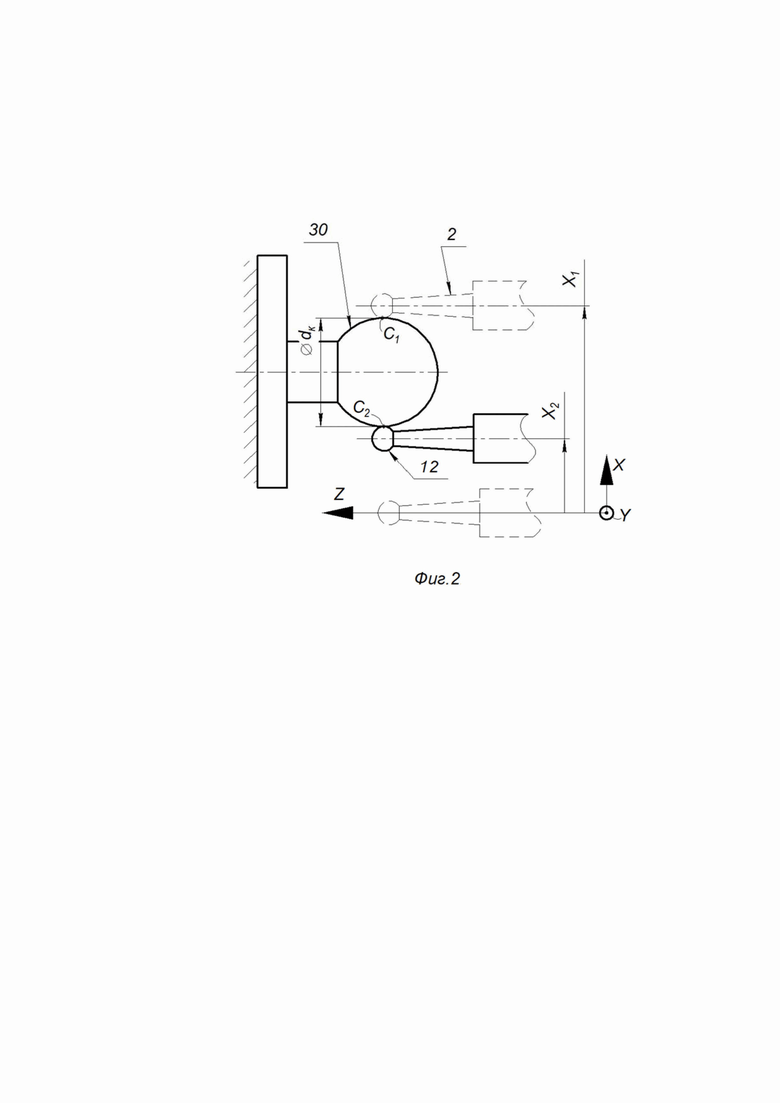

На Фиг. 2 - схема радиальной калибровки щупа;

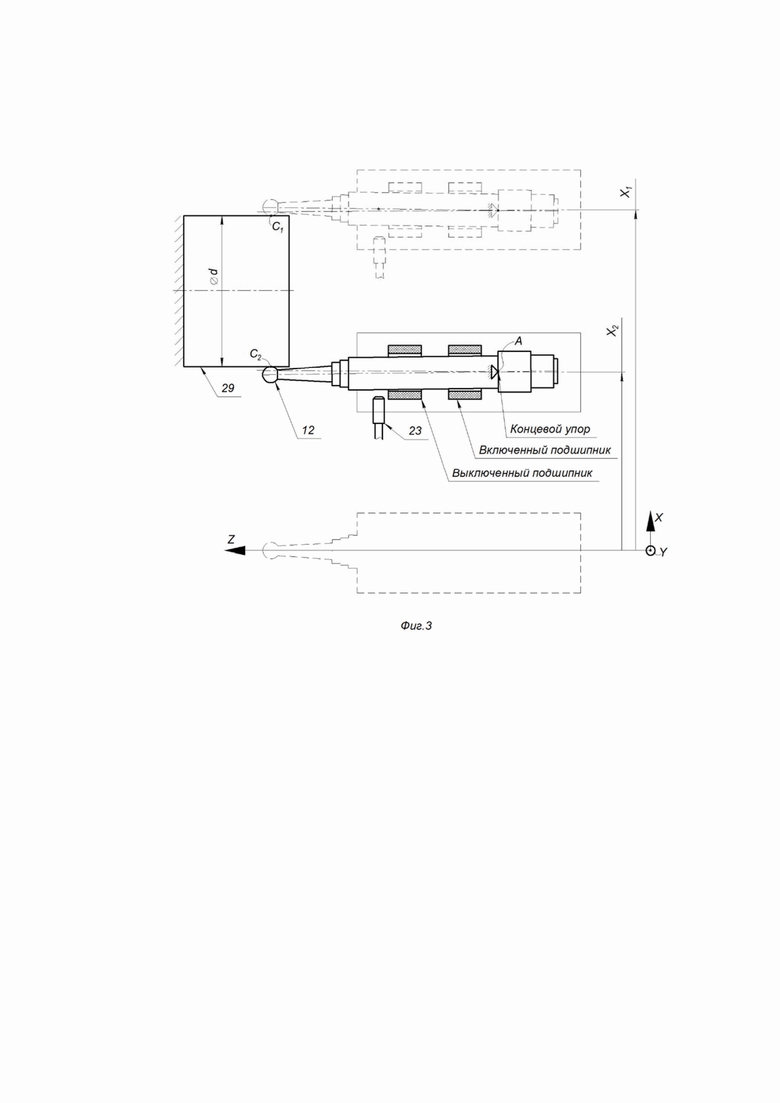

На Фиг. 3 - схема измерения внешнего размера d вдоль оси X;

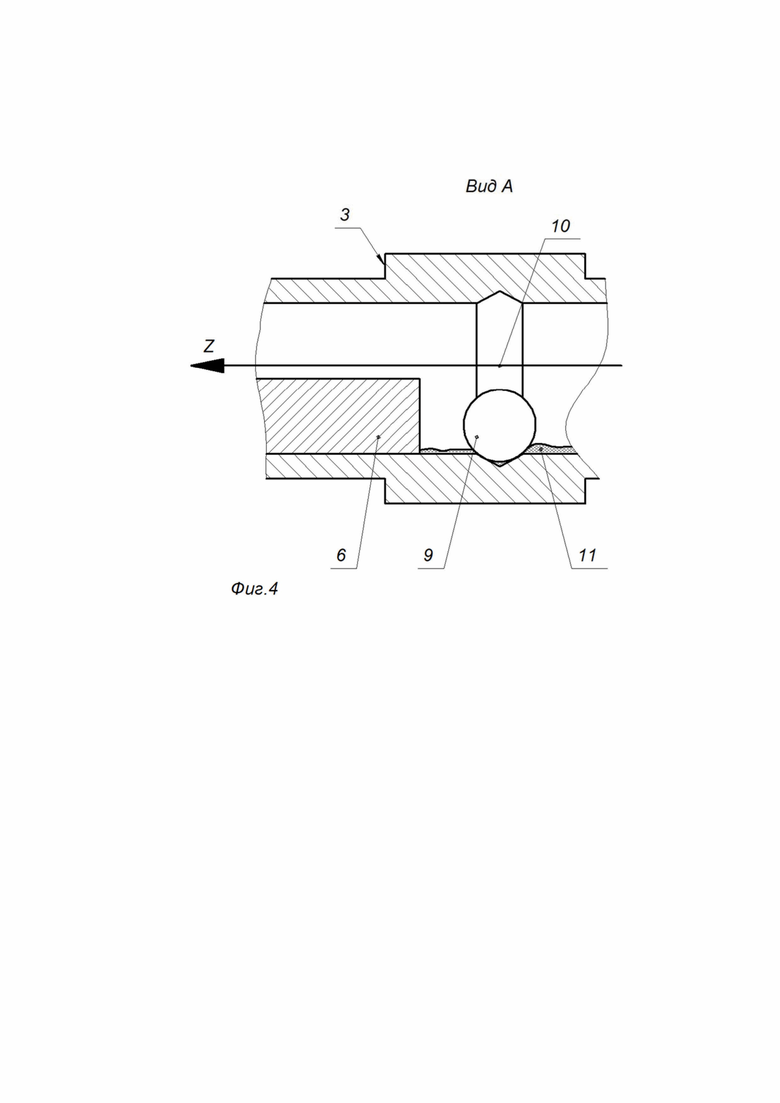

На Фиг. 4 - конструкция встроенного демпфера;

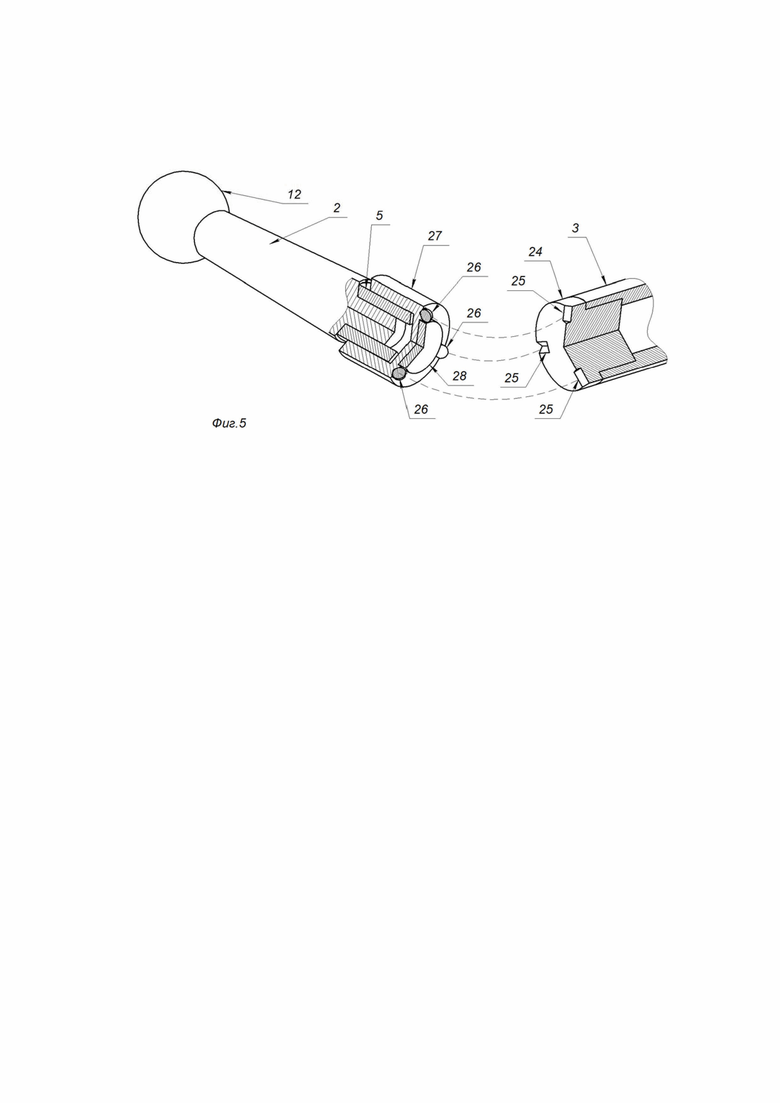

На Фиг. 5 - схема предохранительного устройства щупа 2 со штоком 3.

На фигурах и в тексте обозначены:

1 Корпус

2 Щуп

3 Шток

4 Пористые втулки

5 Переходная втулка

6 Эксцентрик

7 Штоковая крышка

8 Пробка-мишень

9 Тело качения

10 Кольцевая канавка

11 Вязкая жидкость

12 Шарик щупа

13 Смежное уплотнение полостей 15, 16

14 Дренажные уплотнения полостей 15, 16

15 Полость отвода

16 Полость прижима

17 Отверстия выхлопа

18 Канал питания переднего подшипника

19 Канал питания заднего подшипника

20 Канал отвода штока

21 Канал прижима штока

22 Датчик осевой

23 Датчик поперечный

24 Фланец с канавками

25 V-образные канавки на фланце 24

26 Упоры со сферическими поверхностями

27 Втулка с упорами 26

28 Магнит

29 Измеряемая деталь

30 Калибр

31 Мишень датчика 22.

Сокращения и список обозначений

АИ - аэростатический измеритель перемещений с линейным ходом штока

ЧПУ - числовое программное управление

- угол наклона нормали к измеряемой поверхности к оси Z

- угол наклона нормали к измеряемой поверхности к оси Z

- шаг измерения вдоль радиуса

- шаг измерения вдоль радиуса

- отклонение эффективного радиуса шарика от номинального радиуса

- отклонение эффективного радиуса шарика от номинального радиуса

ϕ - угол перекоса оси штока

А - центр поворота штока при действии поперечной нагрузки

C, С1, С2 - Точки касания

d - размер детали

dk - размер калибра 30

- эффективный диаметр шарика щупа 12

- эффективный диаметр шарика щупа 12

- усилие, толкающее шток вдоль оси Z

- усилие, толкающее шток вдоль оси Z

N - число точек измерения детали

- давление воздуха в переднем и заднем аэростатическом подшипнике

- давление воздуха в переднем и заднем аэростатическом подшипнике

- давление воздуха камерах отвода и прижима

- давление воздуха камерах отвода и прижима

- номинальный радиус шарика щупа 12

- номинальный радиус шарика щупа 12

- площади буртов на штоке 3 в камерах отвода и прижима

- площади буртов на штоке 3 в камерах отвода и прижима

UВ, UС - радиальные перемещения точек В, С

X, Y, Z - система координат, где ось Z - ось цилиндрических опор

- точки профиля детали

- точки профиля детали

- точки номинального центра шарика при измерении, полученные по системе ЧПУ.

- точки номинального центра шарика при измерении, полученные по системе ЧПУ.

Предлагаемую конструкцию АИ поясняет осевое сечение, приведенное на Фиг.1. В корпусе 1 расположены две пористые втулки 4, к которым подается сжатый воздух через внутренние кольцевые проточки в корпусе по двум внутренним каналам 18 и 19. Внутри пористых втулок 4 с радиальным зазором 3…20 мкм установлен с возможностью движения шток 3. Смещение штока 3 осуществляется за счет подачи сжатого воздуха в кольцевую полость отвода 15 или кольцевую полость прижима 16 по двум внутренним каналам 20 и 21. Для отделения полостей отвода от дренажных канавок используются бесконтактные кольцевые уплотнения 14, которые могут быть совмещены с лабиринтными уплотнениями (не показанными на фиг.). Для разделения кольцевых полостей 15 и 16 используется кольцевое уплотнение 13, которое может быть также совмещено с лабиринтным уплотнением (не показано). Воздух отводится из корпуса через отверстия 17 и через кольцевой зазор между штоком 3 и штоковой крышкой 7. К штоку 3 через переходную втулку 5, имеющую внешнюю и наружную резьбы, присоединяется сменный щуп 2 с шариком 12. Замена втулки 5 на втулку с другой внутренней резьбой позволяет установить щуп 2 с другой резьбой, что расширяет возможности по измерению деталей сложной формы, например, позволит измерять размер глубоких отверстий.

В задней части штока 3 установлена заглушка 8, на которой расположена мишень 31, зазор до которой измеряет датчик осевых перемещений 22, установленный соосно штоку 3 в корпусе 1. Радиальные смещения штока 3 измеряет датчик 23, установленный в корпусе 1 вдоль оси X либо вдоль Y.

При подаче воздуха в каналы 18 и 19 между пористыми втулками 4 и штоком 3 формируется аэростатический смазочный слой, поддерживающий шток 3 и позволяющий ему смещаться вдоль оси Z без трения. Таким образом формируются аэростатические цилиндрические подшипники, поддерживающие шток 3. Для исключения свободного поворота штока 3 вокруг оси Z могут быть использованы различные способы, например:

- системы с постоянными магнитами;

- системы с продольными канавками на штоке и корпусе, аналогичная конструкции в патенте US 5074039A на Fig 11-13;

- поперечный выступающий штифт, установленный в корпусе и скользящий внутри продольного паза в штоке, подобно конструкции, приведенной в патенте US 5074039A на Fig 16);

- жесткое прикрепление к штоку 3 (внутри или снаружи) эксцентрикового груза 6.

Для дополнительного демпфирования вращательных колебаний вокруг оси Z в конструкции может быть расположен демпфер, отмеченный «А» на фиг.1 и показанный увеличено на фиг. 4.

Демпфер представляет собой тело вращения 9 (шарик или ролик), расположенное внутри штока 3 и погруженное в слой вязкой жидкости 11. При провороте штока вокруг оси Z, например, после движения с ускорением вдоль оси Y, эксцентрик 6 будет стремиться вернуть шток в положение с самым низким положением центра тяжести. Но при отсутствии демпфирующих сил шток 3 с эксцентриком 6 будет совершать вращательные колебания, подобно маятнику. Вязкое трение при качении тела вращения 9 будет приводить к затуханию колебаний. Для исключения сухого трения тела вращения 9 о стенки целесообразно выполнить направляющие канавки 10, по которым шарик или бочкообразный ролик будет перекатываться. Изменяя радиус тела качения 9, радиус канавок 10, эксцентриситет канавок 10 относительно оси Z и вязкость жидкости 11, можно изменять частоту собственных колебаний тела вращения и добиться эффективного гашения колебаний. Можно использовать одно или несколько тел качения 9, установленных в одной или нескольких дорожках 10.

Обычно для измерения оптических деталей требуется обеспечивать прижим щупа силой 0,1…20 грамм. Для этого в полость прижима 16 через канал 21 подается давление подачи Pп, а в полость отвода 15 через канал 20 подается давление подачи Pо. Усилие, толкающее шток 3 вдоль оси Z равно

Усилие прижима  можно задавать в широких пределах и с высокой точностью за счет подбора площадей буртиков

можно задавать в широких пределах и с высокой точностью за счет подбора площадей буртиков  и давлений

и давлений  .

.

Ограничителями хода штока вдоль оси Z могут служить уплотнения 14, упирающиеся в кольцевые буртики штока 3, пары постоянных отталкивающихся или притягивающихся магнитов, аэростатические подпятники, натягивающаяся нить, упор нож-призма и т.п. При этом предпочтительными вариантами ограничителями хода являются те, которые не создают сухого трения при смещениях.

Предпочтительными вариантами датчиков перемещения 22, 23 являются токовихревые датчики, емкостные датчики перемещений и лазерные интерферометры. При этом величина осевого перемещения ограничена диапазоном измерения датчика и может составлять как 0,02…0,5 мм для емкостных датчиков, так и порядка 10 мм для лазерных интерферометров. Но радиальные перемещения штока 3 ограничены радиальным зазором подшипников и не должны превышать 5-20 мкм. Для исключения повреждения основных элементов конструкции крепление щупа к штоку 3 желательно выполнить разделяемым при превышении силой допускаемого значения (например, за счет крепления на магниты или т.п.).

Пример предохранительного устройства для соединения штока 3 и щупа 2 поясняет фиг. 5. Щуп 2 должен быть ввернут по резьбе во втулку 27, к торцу которой жестко присоединены три упора со сферическими поверхностями 26, расположенные по окружности вокруг оси штока Z, и постоянный магнит 28. Упоры 26 могут быть выполнены в виде шариков, штифтов или резьбовых элементов (шпильки, установочные винты и т.п.). Упоры 26 могут быть запрессованы, вклеены, присоединены по резьбе или другим образом к втулке 27. Магнит 28 притягивает втулку 27 с щупом 2 к фланцу 24, который жестко присоединен к штоку 3. При этом каждый из упоров 26 устанавливается в призматические V-образные канавки 25, выполненные на торце фланца 24. Каждый из упоров 26 базируется по двум граням V-образные канавки, а между магнитом 28 и фланцем 24 остается гарантированный зазор, что обеспечивает однозначное кинематическое замыкание конструкции и точную и жесткую фиксацию щупа 2 относительно штока 3 до тех пор, пока нагрузки, действующие на щуп 2, не преодолеют силу прижима от магнита. При чрезмерных нагрузках щуп 2 отделяется от штока 3. Подбирая усилие притяжения магнита, радиус шариков 26 и параметры гнезд 25 можно обеспечить размыкание предохранительного устройства при нагрузке, которая была бы больше нагрузки, необходимой для измерения, но меньше нагрузки, приводящей к разрушению. Приведенная конструкция предохранительного устройства является примером и может быть изменена. Например, фланец с канавками 24 может крепиться к щупу 2, а втулка 27 с шариками 26 к штоку 3. Постоянный магнит 28 может крепиться к втулке 27 с шариками или к фланцу с канавками 24.

Ниже поясняется порядок измерения пологих деталей (Фиг. 1).

1. Корпус 1 АИ закрепляется на станке с ЧПУ рядом с обрабатывающим инструментом или вместо него, чтобы АИ мог смещаться относительно обработанной детали 29 по программе ЧПУ.

2. Подается максимальное давление подачи в каналы 18 и 19, питающие оба аэростатических подшипника, обеспечивая свободное смещение штока 3 с щупом 3 без сухого трения относительно корпуса 1.

3. Давления подачи в камеры отвода и прижима  подбираются такими, чтобы обеспечить нужную силу прижима щупа F, щуп смещается в наиболее выдвинутое положение.

подбираются такими, чтобы обеспечить нужную силу прижима щупа F, щуп смещается в наиболее выдвинутое положение.

4. За счет станочных координат АИ подводится вдоль оси X к нужному положению.

5. За счет станочных координат АИ наезжает на деталь вдоль оси Z до того момента, когда осевой датчик 22 не зафиксирует пороговое значение смещение штока 3. В этот момент передается триггерный сигнал и фиксируются координаты смещения по системе ЧПУ Xi, Zi.

6. АИ отводится от детали вдоль оси Z.

7. АИ смещается вдоль оси X на величину шага вдоль радиуса  .

.

8. Действия по пп. 5-7 повторяется N раз.

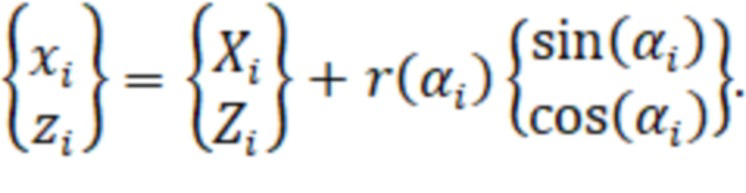

9. Исходя из геометрии детали и координат номинального центра шарика в каждой i-той точке касания должен быть известен угол касания αi.

10. Исходя из предварительной калибровки щупа 2 по калибровочной сфере должен быть известен эффективный радиус наконечника  , зависящий от податливости шарика, податливости щупа, податливостей аэростатических опор и штока 3, а также от отклонений формы шарика. Отклонение эффективного радиуса шарика 12 может быть определено различными методами, например, в ходе измерения окружности методом наименьших квадратов [Н.Г. Чикуров Математические задачи координатно-измерительных машин. Москва: Инфра-м. 2021.-150 с., раздел 3.5] с последующей аппроксимацией отклонения формы шарика

, зависящий от податливости шарика, податливости щупа, податливостей аэростатических опор и штока 3, а также от отклонений формы шарика. Отклонение эффективного радиуса шарика 12 может быть определено различными методами, например, в ходе измерения окружности методом наименьших квадратов [Н.Г. Чикуров Математические задачи координатно-измерительных машин. Москва: Инфра-м. 2021.-150 с., раздел 3.5] с последующей аппроксимацией отклонения формы шарика  . Таким образом, калибровка позволяет исключить основные факторы, связанные с систематической погрешностью системы.

. Таким образом, калибровка позволяет исключить основные факторы, связанные с систематической погрешностью системы.

11. В результате профиль детали может быть описан набором точек i=1:N

Поясним порядок измерения поперечных размеров деталей (Фиг. 2, 3).

1. АИ устанавливается на станок рядом с обрабатывающим инструментом или вместо него, чтобы АИ мог смещаться относительно обработанной детали 29 по программе ЧПУ.

2. Включается максимальное давление подачи P2 и минимальное давление подачи P1, обеспечивающее смещение штока без трения.

3. Задаются постоянные значения давлений в камеры отвода и прижима  ,

,  , обеспечивающие силу F требуемую для прижима стилуса к ограничителю хода вдоль Z. В таком состоянии при касании шариком 12 детали шток 3 будет поворачиваться вокруг некоторого центра поворота А. Для уменьшения трения при повороте предпочтительно использование упора осевого хода типа нож-призма, осевого аэростатического подпятника или системы с постоянными магнитами.

, обеспечивающие силу F требуемую для прижима стилуса к ограничителю хода вдоль Z. В таком состоянии при касании шариком 12 детали шток 3 будет поворачиваться вокруг некоторого центра поворота А. Для уменьшения трения при повороте предпочтительно использование упора осевого хода типа нож-призма, осевого аэростатического подпятника или системы с постоянными магнитами.

При использовании ножевого упора нож-призма центр поворота А совпадает с лезвием ножа. В этом случае желательно полностью отключить давление в P1.

При использовании осевого аэростатического подпятника, давление P1 необходимо снизить до минимального уровня, поддерживающего шток. При этом центр поворота А будет приближен к центру подшипника с давлением Р2.

1. Проводится предварительная калибровка щупа касанием в двух противоположенных точках С1, С2 калибра 30 с известным размером  за счет подвода штока по нормали к поверхности калибра до выдачи поперечным датчиком 23 триггерного сигнала (Фиг. 2). В моменты срабатывания триггерного сигнала фиксируются координаты X1 и X2 по системе ЧПУ. Результатом калибровки будет эффективный диаметр шарика 12

за счет подвода штока по нормали к поверхности калибра до выдачи поперечным датчиком 23 триггерного сигнала (Фиг. 2). В моменты срабатывания триггерного сигнала фиксируются координаты X1 и X2 по системе ЧПУ. Результатом калибровки будет эффективный диаметр шарика 12

Эффективный диаметр шарика  отличается от его номинального значения из-за отклонений формы шарика, упругих деформаций щупа, штока, настройки триггерного уровня сигнала датчика 23 и изменения зазора в аэростатических опорах.

отличается от его номинального значения из-за отклонений формы шарика, упругих деформаций щупа, штока, настройки триггерного уровня сигнала датчика 23 и изменения зазора в аэростатических опорах.

2. После этого по такой же схеме можно проводить измерение детали 29 путем касания ее в двух противоположенных точках C1, C2 (Фиг.3).

Размер детали определяется по соотношению

Описанные процедуры демонстрируют возможность проведения измерения, но они могут быть изменены, например:

- дополнены фильтрацией выпадающих значений;

- дополнены осреднением показаний во времени или при повторных проходах;

- дополнены математическим исключением погрешности базирования АИ и детали на станке;

- дополнены исключением систематических погрешностей станка, например, от не прямолинейности хода суппортов перемещений X, Z;

- дополнены корректировкой тепловых деформаций;

- дополнены исключением деформаций детали, связанных с ее закреплением;

- дополнены пересчетом упругих деформаций с учетом изменения коэффициента трения при калибровке и при измерении детали;

- возможно проведение измерений не в режиме поточечного ощупывания, а в режиме непрерывного скольжения по детали;

- измерение при вращении корпуса 1 на поворотном столе для реализации режима касания криволинейной детали одной точкой шарика 12,

- дополнены исключением систематических погрешностей измерения по результатам измерения деталей другими методами.

Преимущества предложенной конструкции АИ:

- аэростатические опоры с пористыми ограничителями наддува отличаются простотой, более высокой несущей способностью, большим демпфированием по сравнению с аэростатическими опорами с подачей воздуха через малые жиклеры [Частично пористые газостатические опоры шпиндельных узлов. Теория и эксперимент: монография / А.В. Космынин, С.В. Виноградов, В.С. Виноградов, В.С. Щетинин, А.В Смирнов; под ред. А.В. Космынина. М.:РАЕ,2011. Режим доступа: https://monographies.ru/ru/book/view?id=119, раздел 1.3].

- возможность в одной конструкции принципиально снизить жесткость аэростатической опоры для радиальных измерений с минимальной силой, что важно для измерений размеров податливых деталей (кварцевых полусферических резонаторов, отражающих элементов алюминия или KDP) или для малых объектов, измеряемых острыми наконечниками.

- отсутствие сухого трения в измерительной схеме исключает основную случайную погрешность;

- встроенный демпфер позволяет гасить угловые колебания штока 3;

- простая схема обеспечения постоянного прижима без сложной системы управления;

- простая схема устройства для измерения малых радиальных смещений и больших осевых смещений с одним щупом, при использовании в качестве датчика осевых перемещений лазерного интерферометра с диапазоном измерения около 10 мм;

- упрощение технологии изготовления по сравнению со штоком, имеющим квадратное поперечное сечение;

- возможность работы как триггер касания или как датчик перемещения.

Таким образом, использование предложенной конструкции допускает упрощение по сравнению с прототипом за счет исключения системы управления прижимающей силой, эластичного переходника, тензодатчиков, измеряющих радиальные и осевые смещения и силу прижима, и проводов тензодатчиков, которые могут создавать силы сухого трения. Вместе с тем, данная конструкция может измерять как осевые, так и радиальные смещения с высокой точностью за счет отсутствия сухого терния в конструкции, может эффективно демпфировать вращательные колебания штока и позволяет осуществить простую установку сменных щупов с другой резьбой и длиной. Ключевой особенностью этой конструкции является возможность снижения жесткости одного радиального подшипника до заданного значения или даже до нуля, чтобы увеличить радиальные перемещения шарика при сохранении радиальной жесткости второго подшипника, что достигается за счет независимого подвода воздуха к двум радиальным подшипникам штока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| ФРЕЗЕРНАЯ ГОЛОВКА | 1991 |

|

RU2016715C1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СУММАРНОГО ОСЕВОГО ЗАЗОРА В ОПОРНО-ПОВОРОТНОМ УСТРОЙСТВЕ | 2024 |

|

RU2828238C1 |

| ЧУВСТВИТЕЛЬНОЕ К СМЕЩЕНИЮ УСТРОЙСТВО | 2002 |

|

RU2293945C2 |

| КОПИРОВАЛЬНЫЙ ЩУП С ТРЕХКООРДИНАТНОЙ СЛЕДЯЩЕЙ СИСТЕМОЙ УПРАВЛЕНИЯ ИЗМЕРЕНИЕМ | 1991 |

|

RU2025649C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065132C1 |

| Фрезерная головка | 1989 |

|

SU1632651A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СУММАРНОГО ДИАМЕТРАЛЬНОГО ЗАЗОРА В ОПОРНО-ПОВОРОТНОМ УСТРОЙСТВЕ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2827906C1 |

| КООРДИНАТНО-ИЗМЕРИТЕЛЬНАЯ МАШИНА ДЛЯ ОПРЕДЕЛЕНИЯ ПРОСТРАНСТВЕННЫХ КООРДИНАТ НА ОБЪЕКТЕ ИЗМЕРЕНИЯ, А ТАКЖЕ ПОВОРОТНО-НАКЛОННЫЙ МЕХАНИЗМ ДЛЯ ТАКОЙ КООРДИНАТНО-ИЗМЕРИТЕЛЬНОЙ МАШИНЫ | 2008 |

|

RU2451265C2 |

Изобретение относится к области измерения характеристик изделий, а именно к аэростатическим измерителям перемещений с линейным ходом штока. Аэростатический измеритель содержит корпус, в котором на двух цилиндрических аэростатических пористых опорах установлен шток со сменным щупом на его конце, при этом в корпусе выполнены два канала для подачи сжатого воздуха к каждой аэростатической опоре, а также в корпусе установлен датчик, измеряющий осевые смещения штока, и датчик, измеряющий радиальные смещения штока. Каналы выполнены индивидуальными с возможностью независимой подачи сжатого воздуха в каждую опору. Технический результат - возможность осуществления измерения как радиальных, так и осевых смещений штока с высокой точностью, а также уменьшение усилий при радиальных измерениях за счет уменьшения радиальной жесткости штока в точке измерения, осуществляемой за счет раздельной подачи сжатого воздуха к двум цилиндрическим аэростатическим опорам штока. 4 з.п. ф-лы, 5 ил.

1. Аэростатический измеритель, содержащий корпус, в котором на двух цилиндрических аэростатических пористых опорах установлен шток со сменным щупом на его конце, отличающийся тем, что в корпусе выполнены два канала для индивидуальной подачи сжатого воздуха к каждой аэростатической опоре для возможности снижения давления подачи и жесткости одной из цилиндрической аэростатической опор, а также в корпусе установлен датчик, измеряющий осевые смещения штока, и датчик, измеряющий радиальные смещения штока, а смещение штока вдоль оси осуществляется за счет подачи давления или вакуума в кольцевую полость для действия на кольцевой поршень штока.

2. Аэростатический измеритель по п. 1, отличающийся тем, что шток выполнен полым, а внутри полости штока закреплён эксцентриковый груз.

3. Аэростатический измеритель по любому из пп. 1, 2, отличающийся тем, что он снабжен демпфером вращательных колебаний, выполненным в виде тела качения, размещенного во внутренней полости штока с вязкой жидкостью.

4. Аэростатический измеритель по п. 1, отличающийся тем, что щуп соединен со штоком при помощи самоцентрирующегося предохранительного устройства, состоящего из двух притягиваемых друг к другу постоянным магнитом частей с возможностью размыкания при перегрузке, при этом первая из упомянутых частей закреплена на штоке, а вторая - на щупе, причем на одной из упомянутых размыкаемых частей закреплены три упора со сферическими поверхностями, предназначенными для контактирования с V-образными канавками на ответной размыкаемой части.

5. Измеритель по п. 1, отличающийся тем, что крепление сменного щупа к штоку выполнено при помощи переходной втулки с внутренней и внешней резьбой.

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА | 2005 |

|

RU2326344C2 |

| US 5074039 A1, 24.12.1991 | |||

| RU 2008133239 A, 20.02.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ КИСЛЫХ СЕРНОКИСЛЫХ ЭФИРОВ ЛЕЙКОСОЕДИНЕНИЙ ИНДИГОИДНЫХ КРАСИТЕЛЕЙ (ИНДИГОЗОЛЕЙ) | 1937 |

|

SU52410A1 |

| US 6449861 B1, 17.09.2002. | |||

Авторы

Даты

2024-10-30—Публикация

2024-05-25—Подача