Область техники

Группа изобретений относится к современным (инновационным) средствам предотвращения и тушения пожаров на различных объектах промышленности и народного хозяйства, а именно к термоактивируемому (самосрабатывающему) гранулированному огнегасящему агенту комбинированного принципа действия (газо-аэрозольному) с применением технологии термо ОТВ, способу получения гранулированного огнегасящего агента (далее гранул) заданной формы, размера, состава и скорости выделения огнегасящих веществ, устойчивости к влажности и агрессивным средам, механическим воздействиям и вибрации, диапазона температуры активации, а так же огнегасящих композиций, изделий, генераторов, устройств, установок и огнетушителей на основе таких гранул.

Изобретения могут быть использованы для тушения пожаров в объемах с различной степенью герметичности, таких как рубильники, коммутационные коробки, светильники, прожекторы, распределительные щиты, электрошкафы, панели управления, серверные стойки, аккумуляторные отсеки, топливные баки, подкапотные пространства, кабельканалы и прочие объекты с возможным возникновением пожарной нагрузки или расположенные во взрывоопасных зонах (далее объектах).

Предшествующий уровень техники

В настоящее время нашли широкое применение аэрозольобразующие составы для подавления очага пожара в замкнутом или в частично замкнутом объеме, а также для предотвращения горения и взрыва паров и аэровзвесей легковоспламеняющихся жидкостей, горючих веществ и материалов, патенты US 7832493 опубл. 2010.11.16, RU 2 091 106 опубл. 27.09.1997, RU 2 193 429 опубл. 2002.11.27, RU 2 477 163 опубл. 2013.03.10, RU 2 193 429 2002.11.27, RU 2 648 081 опубл. 22.03.2018, RU 2 157 271 опубл. 2000.10.10.

Известны технические средства на основе огнетушащих аэрозолей, например, пожаротушащие генераторы - ГОА (генераторы огнетушащего аэрозоля). Они не требуют постоянного обслуживания, могут быть в мобильном или стационарном исполнении, находятся в постоянной готовности к применению, сохраняют свои свойства в течение длительного времени, патенты RU 2 189 840 опубл. 2002.09.27, RU 2 635 899 опубл. 2017.11.16, RU 2 114 657 опубл. 1998.

К недостаткам таких методов тушения пожаров можно отнести то, что в процессе распыления горячей смеси происходит активный выброс тепла в помещении, создается парниковый эффект, сопровождающийся негативными последствиями, в том числе существует вероятность отравления организма человека, так как в продуктах горения аэрозольобразующего состава содержатся токсичные газы.

Наиболее перспективным путем повышения эффективности средств пожаротушения является разработка комбинированных огнетушащих составов - композиций, которые соединяли бы в себе свойства различных классов огнетушащих веществ. При их использовании огнетушащая способность одного компонента состава дополняется огнетушащей способностью другого, кроме того, улучшаются условия доставки огнетушащего вещества в очаг возгорания. Так значительного повышения огнетушащей способности можно достигнуть при совмещении ОТВ, обладающих различными механизмами огнетушащего действия, оказывающими одновременно ингибирующее и охлаждающее воздействие, патенты RU 2 156 630 опубл. 27.09.2000, RU 2 622 303 опубл. 14.06.2017.

Из информационных источников известны огнегасящие изделия для пожаротушения, созданные с применением технологии термо ОТВ и/или составов на основе микрокапсулированных и гранулированных огнетушащих веществ.

Принцип действия микрокапсулы основан на импульсном (взрывоподобном и/или ударном) выбросе инкапсулированного в ядре микрокапсулы огнегасящего термоактивируемого агента (далее агента) в зону активного горения при достижении и/или превышении в защищаемом объеме температуры активации и предотвращающем или создающем условия невозможности повторного возгорания в защищаемом объеме. В состав полимерной матрицы вводят микрокапсулы с ядром из огнегасящего агента, в качестве которого используют жидкие или газообразные галогенсодержащие углеводороды, например, в патенте RU 2 389 525, A62D 1/00, опубл. 20.05.2010 описано применение микрокапсулированных в двойную оболочку из полисилоксана и желатина бромалканов, заключенных в эпоксидную матрицу. Изделия с микрокапсулами могут быть выполнены в виде точечных (корпусных) огнегасящих установок, огнегасящих пластин, шнуров, паст, красок, пен, например, патенты RU 2 631 868 опубл. 27.09.2017, RU 2 631 867 опубл. 27.09.2017, заявка PCT/RU2016/000528, RU 2 559 480 опубл. 10.08.201.

Изделия рассматриваемого типа применяют как для автономной работы, так и совместно с техническими средствами (антеннами, датчиками и сенсорами), позволяющими информировать пост пожарный охраны о срабатывании, а также могут быть интегрированы с элементами принудительной активации в составе автоматических систем пожаротушения.

К недостаткам известных решений следует отнести механизм их срабатывания, не позволяющий формировать одномоментный импульсный выброс всего огнегасящего агента, что существенно влияет на скорость и время подавления очага возгорания.

В качестве ближайшего аналога принято техническое решение по патенту RU 2 686 714, опубл. 30.04.2019, Бюл. №13, A 62D 1/00, под названием «Микрогранулированный огнегасящий агент комбинированного действия, способ его получения, огнегасящее изделие, содержащее такой агент», в котором микрокапсулы с огнегасящим агентом смешивают с окислителями (нитрат бария или нитрат аммония), цементатором (крахмал, декстрин), пластификатором и формируют микрогранулы. Огнегасящие изделия могут быть выполнены в виде шнура, автономной установки пожаротушения, пожаротушащей забрасываемой гранаты.

К недостаткам изобретения можно отнести то, что материал обладает высокой гигроскопичностью веществ (крахмал, декстрин), входящих в его состав, и это делает проблематичным его использование при эксплуатации в оборудовании, установленном на открытом воздухе, особенно условиях тропического климата или возможного образования конденсата.

Раскрытие изобретения

Целью изобретения является получение высокоэффективных огнегасящих гранул комбинированного принципа действия (газо-аэрозольного).

Технический результат изобретения заключается в повышении эффективности пожаротушения очагов возгорания в защищаемых объемах на более ранних стадиях, сохранении работоспособности изделия в условиях повышенной влажности.

Поставленная задача была решена созданием огнегасящих гранул комбинированного принципа действия, содержащих микрокапсулы с ядром из огнегасящего вещества, расположенным внутри оболочки, выполненной из отвержденного пространственно сшитого полимерного материала, и отличающихся тем, что микрокапсулы помещены в защитно-активирующуюся оболочку с аэрозольгенерящим составом, при следующем соотношении компонентов, масс. %: микрокапсулы 30-40, аэрозольгенерящий состав 50-60, защитно-активирующаяся оболочка 10-20, и обладают способностью взрывоподобного разрушения в диапазоне 150°С - 350°С, при этом внешний диаметр гранул находится в диапазоне от 500 до 1500 мкм.

Кроме того, в качестве ядра из огнегасящего вещества используют жидкие или газообразные галогенсодержащие углеводороды.

Допускается в качестве жидких или газообразных галогенсодержащих углеводородов использовать дибромметан, перфторкетон - Novec-1230, Хладон ФК 5-1-12, фреон 114 В2, смесевые многокомпонентные агенты, содержащие газ-носитель, флегматизатор, ингибитор горения, теплопоглощающие наночастицы, аэрозольгенерящие составы, пленкообразующие вещества, имеющие температуру кипения 30-50°С.

Кроме того, в качестве оболочки микрокапсул используют поливиниловый спирт, желатин, эпоксидную смолу, силиконн, полиуритан.,

Кроме того, в качестве защитно-активирующейся оболочки используют параформ, поливинилбутираль, и/или поливинилпироллидона и/или нитроцеллюлозы.

Допускается использовать в защитно-активирующейся оболочке ретрагранты из ряда наночастиц оксида кремния и/или оксида магния и/или оксида алюминия.

Кроме того, в качестве аэрозольгенерящего состава используют смесь окислителя, выбранного из ряда нитратов и/или хлоратов и/или перхлоратов, и цементатора (пленкоообразователя), выбранного из ряда: парафина и/или параформа и/или поливинилового спирта (ПВС) и/или поливинилбутираля и/или поливинилпироллидона и/или коллоксилина и/или нитроцеллюлозы.

Поставленная задача также была решена созданием способа получения огнегасящих гранул комбинированного принципа действия. Способ содержит следующую последовательность операций: подготавливают аэрозольгенерирующий состав, для чего просушенный при температуре 60-80°С окислитель измельчают не менее 24 часов при режимах 30-50 об/мин и давлении 3-5 кг/см2, полученную мелкодисперсную взвесь окислителя просеивают, загружают в реактор с расходом 2-3 кг/мин при скорости вращения лопастей смесителя 50-60 об/мин, одновременно в реактор-смеситель распыляют раствор цементатора, состоящего из смеси растворителя 50-60% и пленкообразователя 40-50%., по мере сгущения смеси понижают скорость перемешивания до 20-30 об/мин, в образовавшийся раствор подают микрокапсулы 1-2 кг в минуту, полученный сырец перемешивают и снижают скорость до 3-5 об/мин, из сформированного сырца под давлением 2,0-3,0 Атм выдавливают заготовку гранул заданного диаметра и длины, полученные заготовки гранул высушивают, разрезают на заданные размеры, и производят напыление защитно-активирующей оболочки - слоя смесью растворителя 40-50% и пленкообразователя 50-60%, готовые гранулы сушат не менее 24 часов при температуре 30-50.

На основе огнегасящих гранул комбинированного принципа действия выполнены конструктивные изделия:

- в виде огнегасящего шнура, оплетка которого содержит герметичный брикет с огнегасящими гранулами комбинированного принципа действия;

- в виде огнегасящего генератора, состоящего из термостойкого корпуса, в котором размещены герметичный брикет с огнегасящими гранулами комбинированного принципа действия;

- в виде огнетушителя, состоящего из термостойкого корпуса, в котором размещены герметичный брикет с огнегасящими гранулами комбинированного принципа действия, ориентирующий распылитель и активатор.

Отличительные признаки изобретения проявили в заявляемой совокупности существенных признаков новые свойства, явным образом не вытекающие из уровня техники в данной области и неочевидные для специалиста.

Идентичной совокупности признаков не обнаружено в патентной и научно-технической литературе.

Следует учесть, что при создании настоящего изобретения, возможности повышения огнетушащей способности огнегасящих гранул комбинированного принципа действия далеко не исчерпаны.

Осуществление изобретения

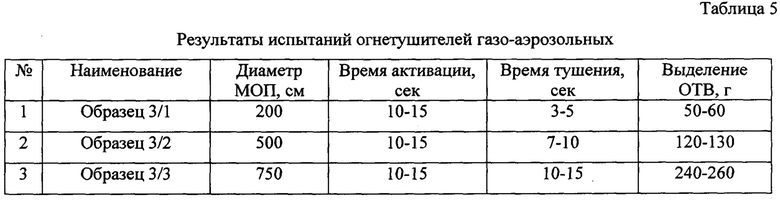

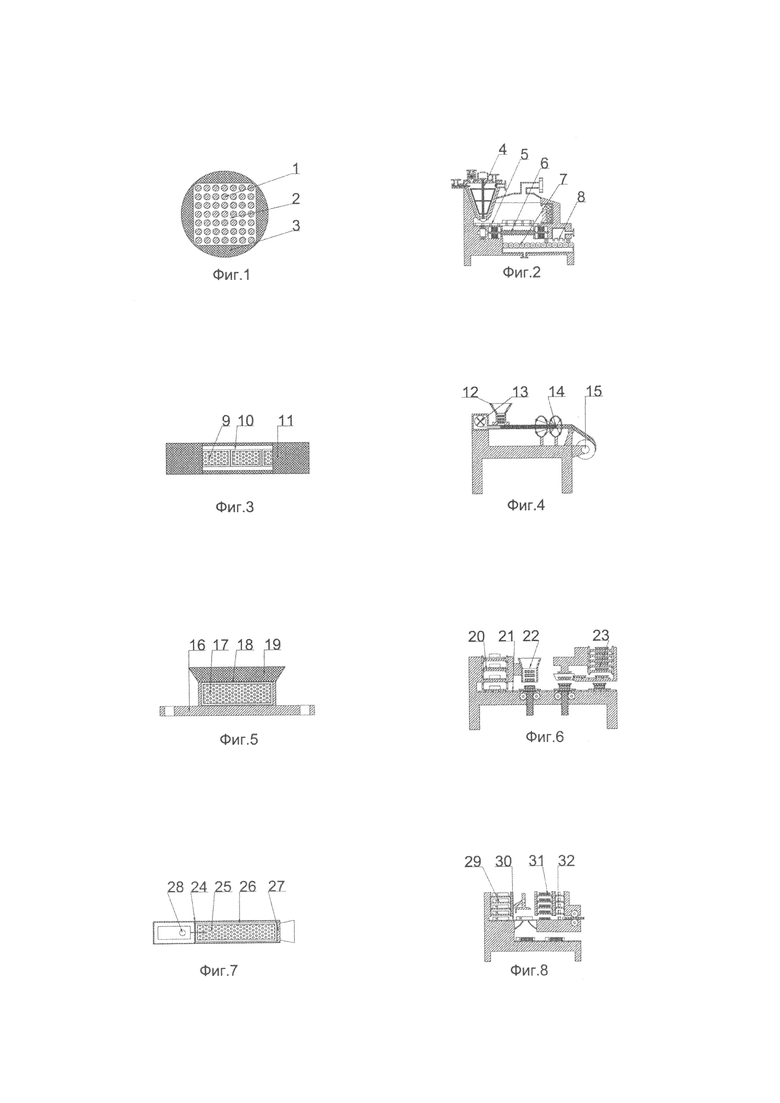

Предлагаемое изобретение поясняется чертежами, приведенными на фиг. 1-8.

На фиг. 1 представлен разрез огнегасящей гранулы, на фиг. 2 - конструкция устройства для серийного производства гранул фиг. 1, на фиг 3 - разрез конструкции шнура огнегасящего газо-аэрозольного, на фиг 4 - устройство для производства шнуров фиг. 3, на фиг 5 - разрез конструкции генератора огнегасящего газо-аэрозольного, на фиг. 6 - устройство для производства генераторов фиг. 5, на фиг. 7 - разрез конструкции огнетушителя газо-аэрозольного, на фиг. 8 - устройство для производства огнетушителей фиг. 7.

Эффективность пожаротушения достигается за счет комбинированных свойств гранул, состоящих из микрокапсулированного огнегасящего агента, выделяющего при нагревании огнегасящий газ, осуществляющий тушение пожара на химическом уровне (ингибирование пламени), а так же аэрозольгенерящего состава (агента), осуществляющего физическое тушение пожара за счет импульсного срыва пламени, оттеснения кислорода, заполнения и охлаждения зоны активного горения мелкодисперсными частицами и покрытие горящих предметов пленкообразующими материалами, не поддерживающими горение.

На фиг. 1 представлена конструкция огнегасящей гранулы, состоящая из огнегасящих микрокапсул 1 - 30-40%, аэрозольгенерящего состава (агента) 2 - 50-60% и защитно-активирующегося слоя (оболочки) 3 - 10-20%). Внешний диаметр гранул находится в диапазоне от 500 до 1500 микрон. Огнегасящие гранулы обладают способностью возгонки (сублимации) из твердого в газо-аэрозольное состояние в диапазоне тепловых воздействий от 150-350°С.

Микрокапсулы могут содержать огнегасящие вещества, выбранные из ряда дибромметан или перфторкетон (Novec-1230, Хладон ФК 5-1-12 и пр.) или Фреон 114 В2 или смесевые (многокомпонентные) агенты, содержащие газ-носитель (транспортный газ), флегматизатор (ретрагрант), ингибитор горения, теплопоглощающие наночастицы, аэрозолегенерящие составы, пленкообразующие и прочие вещества, имеющие низкую температуру кипения (перехода в газовое состояние) 30-50°С.

Допускается использовать огнегасящие вещества стехиометрически насыщенные мелкодисперсными наполнителями для усиления эффекта объемного отбора тепла, а так же наночастицами пленкообразующего вещества для осаждения и покрытия защитной пленкой горящих предметов, тем самым предотвращая повторное возгорание и/или способствуя тушению тлеющих предметов и объектов.

Оболочка микрокапсул может быть изготовлена из поливинилового спирта (ПВС), желатина, эпоксидной смолы, силикона, полиуритана и/или другого материала создающего после отверждения твердую структуру.

В качестве аэрозольгенерящего состава (агента) могут быть использованы смесь окислителя (окисляющих веществ) - 50-70%, выбранного из ряда нитратов и/или хлоратов и/или перхлоратов: нитрата калия, нитрата натрия, нитрата бария и др. веществ, а так же цементатора (пленкообразующих веществ) - 30-50%, выбранного из ряда: парафина и/или параформа и/или поливинилового спирта (ПВС) и/или поливинилбутираля и/или поливинилпироллидона и/или коллоксилина и/или нитроцеллюлозы и др. веществ.

Защитно-активирующийся слой (оболочка) гранул может быть изготовлен из параформа и/или поливинилового спирта (ПВС) и/или поливинилбутираля и/или поливинилпироллидона и/или коллоксилина и/или нитроцеллюлозы и др. веществ. С целью достижения требуемой температуры активации, путем снижения чувствительности к тепловому воздействию, допускается введение в состав оболочки ретрагранты из ряда наночастиц оксида кремния и/или оксида магния и/или оксида алюминия и др. веществ.

Преимуществом гранул является регулируемая чувствительность к тепловому воздействию в диапазоне от 150-350°С, для единовременной (одномоментной) активации группы гранул, находящихся в непосредственной близости друг от друга путем передачи теплового импульса.

На фиг. 2 представлено устройство для серийного производства гранулированного огнегасящего агента, состоящее из реактора 4, конвейера-податчика 5, многодискового виброножа 6, окатывающих валов 7 и камеры накатки защитно-активирующего слоя 8.

Для производства гранул окислитель предварительно просушивают в барабанной сушильной установке при температуре 60-80°С. Затем окислитель измельчают в герметичной шаровой мельницы не менее 24 часов при режимах: 30-50 об./мин. и давлением 3-5 кг/см2. Просушенный и измельченный (мелкодисперсный) окислитель просеивают через вибросито с ячейкой 200-300 микрон для отделения (сепарирования) крупнодисперсной фракции. Отсеянные крупнодисперсные фракции окислителя повторно проходят цикл сушки, измельчения и сепарировании до полной переработки или состояния шламового остатка в массе не более 3-5%. Подготовленный окислитель при помощи шнекового дозатора с расходом 2-3 кг/мин. и скорости вращения лопастей смесителя 50-60 об./мин. загружают в реактор 4. Одновременно через форсунку во взвесь мелкодисперсных частиц окислителя распыляют раствор цементатора состоящего из смеси экспериментально подобранного растворителя 50-60% и пленкообразователя 40-50%. По мере сгущения (уплотнения) смеси, скорость перемешивания понижают до 20-30 об./мин. В образовавшийся раствор при помощи весового дозатора с расходом 1-2 кг/мин. загружают микрокапсулы. По мере сгущения (уплотнения) сырца скорость перемешивания понижают до 3-5 об./мин. Сформированный сырец под давлением компрессора 2,0-3,0 Атм через фильеру (дюзу) в нижней части реактора 4 выдавливают заготовку гранул диаметром 500-1500 микрон и длинной 0,8-1,0 м на ламинарно двигающийся конвейер-податчик 5. Диаметр и конфигурация заготовки задаются типом расходной фильеры (дюзы). Длина заготовки регулируется временем подачи компрессором давления в реактор 4. Заготовка, двигаясь по конвейеру-податчику 5, отверждают (высушивают) потоками разогретого до 30-50°С воздуха. Отвержденная (высушенная) заготовка при помощи плоского толкателя подают сверху на многодисковый вибронож 6. На многодисковом виброноже 6 при колебаниях (частоте вибрации) 2000-3000 Гц, вращающиеся диски разрезают заготовку на порционные части длинной 400-1300 микрон. Длина порционных частей регулируется шириной вставки между дисковыми ножами. Порционные части скругляют на керамических окатывающих валах 7 нагретых до 30-50°С, вращающихся однонаправлено со скоростью 20-30 об./мин. и подаются в камеру накатки защитно-активирующего слоя 8. Одновременно через объемные распылители на окатанные заготовки гранул напыляют раствор защитно-активирующего слоя (оболочки), состоящего из смеси экспериментально подобранного растворителя 40-50% и пленкообразователя 50-60%. Толщину, равномерность и однородность наносимого защитно-активирующего слоя регулируют высотой зазора между прижимным валом и окатывающими валами. Готовые гранулы собирают в сушильные кассеты и сушат не менее 24 часов в сушильной камере при температуре 30-50°С.

Примеры конкретного выполнения изобретения

Пример №1

Цикл производства гранул с микрокапсулами в оболочке из поливинилового спирта (ПВС), аэрозольгенерящего состава из смеси нитрата бария с парафином и защитно-активирующего слоя из поливинилбутираля:

1) В дозирующий бункер 4 при помощи шнекового дозатор загружают 15-20 кг подготовленного нитрата бария измельченного и просеянного на вибросите с ячейкой 200-300 микрон.

2) При скорости вращения лопастей смесителя 50-60 об./мин. в дозирующий бункер 4 через форсунку распыляют цементатор в количестве 30-50% от массы окислителя, состоящий из смеси парафина 50-60% и толуола 40-50%).

3) В образовавшийся раствор при скорости вращения лопастей смесителя 20-30 об./мин. в количестве 30-50% от смеси окислителя с цементатором, через шнековый дозатор загружают микрокапсулы в оболочке из поливинилового спирта (ПВС) 30-40%).

4) Сформированный сырец под давлением компрессора 2,0-3,0 Атм через фильеру выдавливают на конвейер-податчик 5 заготовку.

5) Затем заготовка разрезается на порционные части длинной 400-1300 микрон на многодисковом виброноже 6 при колебаниях (частоте вибрации) 2000-3000 Гц.

6) Порционные части скругляются на окатывающих валах 7 и подаются в камеру накатки защитно-активирующего слоя 8.

7) Одновременно через объемные распылители на окатанные заготовки гранул напыляют раствор защитно-активирующего слоя состоящего из смеси толуола 40-50%) и поливинилбутираля 50-60%.

8) Толщину, равномерность и однородность наносимого защитно-активирующего слоя 10-20% регулируют высотой зазора между прижимным валом и окатывающими валами 500-1500 микрон.

9) Готовые гранулы собирают в сушильные кассеты и сушат не менее 24 часов в сушильной камере при температуре 30-50°С.

Пример №2

Цикл производства гранул с микрокапсулами в оболочке из желатина, аэрозолегенерящего состава из смеси нитрата калия с параформом и защитно-активирующего слоя из нитроцеллюлозы:

1) В дозирующий бункер 4 при помощи шнекового дозатор загружают 15-20 кг подготовленного нитрата калия измельченного и просеянного на вибросите с ячейкой 200-300 микрон.

2) При скорости вращения лопастей смесителя 50-60 об./мин. в дозирующий бункер 4 через форсунку распыляют цементатор в количестве 30-50% от массы окислителя, состоящий из смеси параформа 50-60% и толуола 40-50%.

3) В образовавшийся раствор при скорости вращения лопастей смесителя 20-30 об./мин. в количестве 30-50% от смеси окислителя с цементатором, через шнековый дозатор загружают микрокапсулы в оболочке из желатина 30-40%.

4) Сформированный сырец под давлением компрессора 2,0-3,0 Атм через фильеру выдавливают на конвейер-податчик 5 заготовку.

5) Затем заготовка разрезается на порционные части длинной 400-1300 микрон на многодисковом виброноже 6 при колебаниях (частоте вибрации) 2000-3000 Гц.

6) Порционные части скругляются на окатывающих валах 7 и подаются в камеру накатки защитно-активирующего слоя 8.

7) Одновременно через объемные распылители на окатанные заготовки гранул напыляют раствор защитно-активирующего слоя состоящего из смеси толуола 40-50% и нитроцеллюлозы 50-60%.

8) Толщину, равномерность и однородность наносимого защитно-активирующего слоя 10-20% регулируют высотой зазора между прижимным валом и окатывающими валами 500-1500 микрон.

9) Готовые гранулы собирают в сушильные кассеты и сушат не менее 24 часов в сушильной камере при температуре 30-50°С.

Пример №3

Цикл производства гранул с микрокапсулами в оболочке из эпоксидной смолы, аэрозольгенерящего состава из смеси нитрата натрия с коллоксилином и защитно-активирующего слоя из поливинилового спирта (ПВС):

1) В дозирующий бункер 4 при помощи шнекового дозатор загружают 15-20 кг подготовленного нитрата натрия измельченного и просеянного на вибросите с ячейкой 200-300 микрон.

2) При скорости вращения лопастей смесителя 50-60 об./мин. в дозирующий бункер 4 через форсунку распыляют цементатор в количестве 30-50% от массы окислителя, состоящий из смеси коллоксилина 50-60%) и толуола 40-50%.

3) В образовавшийся раствор при скорости вращения лопастей смесителя 20-30 об./мин. в количестве 30-50% от смеси окислителя с цементатором, через шнековый дозатор загружают микрокапсулы в оболочке из эпоксидной смолы 30-40%).

4) Сформированный сырец под давлением компрессора 2,0-3,0 Атм через фильеру выдавливают на конвейер-податчик 5 заготовку.

5) Затем заготовка разрезается на порционные части длинной 400-1300 микрон на многодисковом виброноже 6 при колебаниях (частоте вибрации) 2000-3000 Гц.

6) Порционные части скругляются на окатывающих валах 7 и подаются в камеру накатки защитно-активирующего слоя 8.

7) Одновременно через объемные распылители на окатанные заготовки гранул напыляют раствор защитно-активирующего слоя состоящего из смеси бидистиллята 40-50% и поливинилового спирта (ПВС) 50-60%.

8) Толщину, равномерность и однородность наносимого защитно-активирующего слоя 10-20%) регулируют высотой зазора между прижимным валом и окатывающими валами 500-1500 микрон.

9) Готовые гранулы собирают в сушильные кассеты и сушат не менее 24 часов в сушильной камере при температуре 30-50°С.

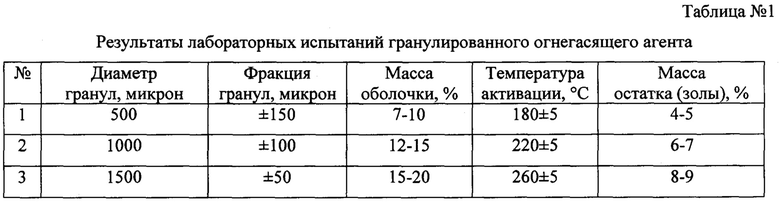

Лабораторные и огневые испытания

Для контроля качества и проведения испытаний из партии готовых гранул методом случайной выборки отбирают образцы диаметром 500, 1000 и 1500 микрон по 100 г каждого вида. Образцы взвешивают, визуально оценивают при помощи электронного микроскопа по качеству и однородности внешнего вида, просеиваются на фракции при помощи лабораторного сита, проводят термо-гравиметрический анализ на дериваторграфе а так же фиксируют изменение массы после проведения испытаний.

Методика проведения лабораторных и огневых испытаний

Для проведения огневых испытаний гранул подготавливаются железный ящик объемом 10 литров, а также модельные очаги пожара (далее - МОП) в виде металлического цилиндров диаметром 5 см и высотой 3 см. С целью обеспечения притока свежего воздуха и исключения самозатухания МОП в дне ящиков делают несколько отверстия диаметром не менее 3 см. Для обеспечения оттока продуктов горения в верхней части ящиков делают отверстие диаметром не менее 4 см.

Посередине металлического стола в помещении с принудительной вентиляцией устанавливают испытательный ящик и верхней части ящика в тигеле размещают образец гранул. На дно ящика устанавливают МОП и заливают 30 г бензина марки АИ-92. При помощи газовой горелки инициируют возгорание. По истечении 5-10 секунд свободного горения дверцу ящика закрывают. Время активации и тушения пламенного горения фиксируют при помощи секундомера. Масса выделившегося огнетушащего вещества (далее - ОТВ) из гранул фиксируются при помощи электронных весов с точностью до 0,01 г.

Выводы и заключения

Партия гранул считается успешно прошедшей лабораторные и огневые испытания, если результаты испытаний совпадают с указанными в таблицах 1, 2.

Примеры использования

На базе разработанного гранулированного огнегасящего агента возможно производство широкого спектра современных (инновационных) средств автономного и автоматического пожаротушения и предотвращения возникновения пожара: герметики, пластины, ленты, шнуры, накидки, установки, генераторы, огнетушители и пр.

Огнегасящие шнуры с газо-аэрозольными гранулами

Для защиты локальных объемов габаритами свыше 50 литров, объемов сложной конфигурации или наполнения, а так же протяженных кабельных каналов (магистралей, трасс и пр.) одним из перспективных направлений применения гранул является изготовление установок пожаротушения в виде огнегасящего шнура (далее шнура). На фиг. 3 представлена конструкция шнура, которая состоит из гранулированного огнегасящего агента 9, герметичного брикета 10 и оплетке (шнура-чулка) 11. При пламенном воздействии в любой точке шнура происходит объемный импульсный выброс ОТВ по всей протяженности размещенного шнура. Путем размещения шнура вблизи мест с повышенной опасностью образования пожара (мест пожарной нагрузки) возможно, обеспечить обнаружение и ликвидацию пожара на самых ранних его стадиях и почти полностью исключить масштабный ущерб. Конструкция шнура, содержащая герметичные брикеты с огнегасящими гранулами, позволяет применение изделий в условиях повышенной влажности и/или агрессивных сред без изменения срока эксплуатации, огнетушащих и эксплуатационных характеристик.

Допускается добавление в конструкцию шнуров элементов принудительной активации, датчиков и чипов дистанционной идентификации (RFID), а так же индикаторов термического воздействия на различных принципах действия.

В качестве материала для герметичного брикета могут использоваться лавсан, полиолифелин, полиэтилен и прочие упаковочные материалы с заданной степенью теплостойкости, устойчивости к влажности и агрессивным средам. Допускается изготовление многослойных брикетов, состоящих из нескольких слоев упаковочного материала для увеличения срока эксплуатации и/или устойчивости изделия к воздействию влажности и/или агрессивных сред.

В качестве материала для шнура-чулка, в зависимости от сферы применения и требований заказчиков, могут использоваться стекловолокно и/или кремнезем и/или базальт и/или арселон, а так же другие типы нитей и полимерных волокон.

Допускается вплетать в структуру шнур-чулка термоактивирующиеся и/или легко разрушаемые нити для регулирования температуры активации (сработай), количества (объема) и скорости выделения ОТВ. При плетении структуры шнур-чулка допускается использование технологий объемного и 3Д плетения обеспечивающего формирование в структуре оплетки участки (структурного рисунка) с заданной теплопропускной, а так же газо и аэрозольвыделяющей способностью.

Способ монтажа заключается в распределении шнура внутри объема горизонтальными параллельными линиями с шагом не более 150-300 мм, что создает необходимые зоны детекции, гарантирующие попадание шнура в пламя возможного возгорания в любой точке защищаемого объема и скорейшую активацию пожаротушения. К боковым стенкам шнур крепится при помощи самоклеящихся площадок с креплением посредством фиксаторов или стяжек. Расход шнура для защиты различных объектов зависит от геометрии внутренних габаритов защищаемого объема и способа монтажа, но не менее 1-го метра на каждые 100-150 литров защищаемого объема не зависимо от степени заполнения.

Допускается соединение нескольких отдельных шнуров в один при помощи соединительных муфт и/или устройств, а также оснащение шнуров датчиками и системами изменения параметров внешней среды с принудительной и/или автоматической активацией.

Цикл производства шнура состоящего из гранулированного огнегасящего агента 9, герметичного брикета из полиолифелина 10 и оплетки из кремнезема 11:

1) Гранулы 9 на фасовочном аппарате упаковывают в брикеты из полиолифелина 10 габаритами: длина 50-80 мм и диаметром 6-8 мм.

2) Брикеты кассетным способом загружают в приемно-подающее устройство 12 и при помощи дорна 13 по центрирующей направляющей со скоростью, контролирующейся программным обеспечением, подают в оплеточную карусель 14.

3) В оплеточную карусель 14 заряжают катушки с кремнеземной нитью. Процесс плетения контролируют алгоритмами программного обеспечения, обеспечивающего формирования в структуре оплетки конфигурированных по спирали газо-выпускных дюзов (зон разряженного плетения).

4) Базовую заготовку огнегасящего шнура наматывают на приемный барабан 15.

5) После наматывания на приемный барабан 15 готового огнегасящего шнура длинной 100-110 м, его при помощи автоматического податчика заменяют на новый.

6) Базовый огнегасящий шнур нарезают по формату готовых изделий (2, 4, 5, 10 метров и пр.) упаковывают, маркируют, датируют и отправляют заказчикам.

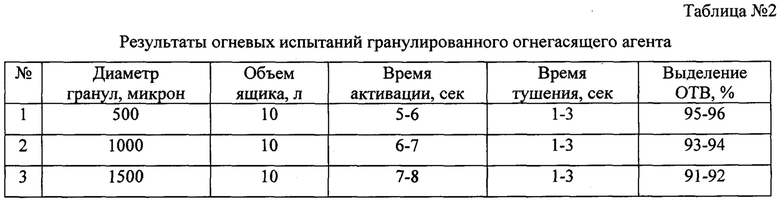

Огневые испытания

Для контроля качества и проведения испытаний из катушки готового огнегасящего шнура методом случайной выборки отрезаются 3-й образца длинной не менее 2 м, 5 м и 10 м (далее образец 1/1, образец 1/2 и образец 1/3). Образцы взвешивают, визуально оценивают по качеству и однородности внешнего вида, а так же измеряют по длине, ширине и толщине до и после проведения испытаний.

Методика проведения огневых испытаний

Для проведения огневых испытаний шнуров подготавливаются 3-й типа железных ящика объемом 200, 500 и 1000 литров, а также модельные очаги пожара (далее МОП) в виде металлических цилиндров диаметром 7 см и высотой 3 см. С целью обеспечения притока свежего воздуха и исключения самозатухания МОП в дне ящиков делают несколько отверстия диаметром не менее 4 см. Для обеспечения оттока продуктов горения в верхней части ящиков делают отверстие диаметром не менее 5 см. В помещении с принудительной вентиляцией посередине металлического стола устанавливают испытательный ящик и при помощи самоклеющихся креплений размещают внутри огнегасящий шнур змейкой сверху вниз с шагом крепления не более 30-40 см. В ящике размещают 2-а МОП: один посередине высоты ящика, второй на дне с максимальным удалением от шнура и заливают 50 г бензина марки АИ-92. При помощи газовой горелки инициируют возгорание. По истечении 5-10 секунд свободного горения дверцу ящика закрывают. Время активации и тушения пламенного горения фиксируют при помощи секундомера. Масса выделившегося ОТВ из шнура фиксируются при помощи электронных весов с точностью до 0,1 г.

Выводы и заключения

Партия огнегасящих шнуров считается успешно прошедшей огневые испытания, если результаты испытаний совпадают с указанными в таблице 3.

Огнегасящие генераторы с газо-аэрозольными гранулами

Для защиты локальных объемов габаритами свыше 100 литров, состоящих из модулей и ячеек, а так же отсеков транспортных средств (подкапотных, аккумуляторных и пр.) одним из перспективных направлений применения гранул является изготовление установок пожаротушения в виде огнегасящих генераторов (далее генераторов). На фиг. 5 представлена конструкция генератора, которая состоит из термостойкого корпуса 16 гранулированного огнегасящего агента 17, герметичного брикета 18 и ориентирующего распылителя 19.

Допускается добавление в конструкцию генераторов элементов принудительной активации, датчиков и чипов дистанционной идентификации (RFID), а так же индикаторов термического воздействия на различных принципах действия.

Термостойкий корпус мажет быть выполнен из алюминия с запрессованной термоизолирующей асбестовой или керамической втулкой, композитного материала или армированного углепластика со встроенной термоизолирующей вкладкой из стеклоткани или кремнезема, прессованного картона с пропиткой из эпоксидной смолы в смеси с гидрокарбонатом натрия или диоксида кремния или другого материала. Допускается изготавливать корпус генератора из нескольких слоев трудно горючих и/или не поддерживающих горение материалов.

В качестве материала для герметичного брикета могут использоваться лавсан, полиолифелин, полиэтилен и прочие упаковочные материалы с заданной степенью теплостойкости, газопроницаемости, устойчивости к влажности и агрессивным средам. Допускается изготовление многослойных брикетов, состоящих из нескольких слоев упаковочного материала для увеличения срока эксплуатации и/или устойчивости изделия к воздействию влажности и/или агрессивных сред.

Ориентирующий распылитель может быть изготовлен из алюминия и/или керамики и/или термостойкого композитного материала и имеет форму коническую (диффузор) для объемного распыления или конуса для ударного (импульсного) воздействия на очаг пожара направленной струей ОТВ. Допускается использовать распылители комбинированной конструкции для увеличения эффекта срыва пламени направленной струей и отсечения кислорода (и/или другого окислителя) от очага пожара объемными потоками огнегасящего газо-аэрозоля.

Допускается соединение нескольких отдельных генераторов в один при помощи соединительных муфт и/или устройств, а также оснащение генераторов датчиками и системами изменения параметров внешней среды с принудительной и/или автоматической активацией.

Цикл производства генератора с корпусом из армированного углепластика 16, гранулированного огнегасящего агента 17, герметичного брикета из полиолифелина 18 и распылителя конической формы 19:

1) Корпуса из армированного углепластика 16 загружают в податчик 20 и по команде программного обеспечения фиксируются в пазы конвейера 21.

2) Гранулы 17 на фасовочном аппарате упаковывают в брикеты из полиолифелина 18 габаритами (Д×Ш×В): 4×4×1 см, 6×6×2 см, 8×8×3 см или другие габариты в зависимости от типа корпуса и назначения генератора.

3) Брикеты кассетным способом загружают в приемно-подающее устройство 22 и при помощи поршня с усилием, контролирующимся программным обеспечением, размещают в корпусе генератора.

4) Распылители конической формы 19 загружают в приемно-подающее устройство 23 и при помощи поршня с усилием, контролирующимся программным обеспечением, запрессовывают в корпус генератора.

5) По окончания цикла производства огнегасящие генераторы при помощи автоматического податчика размещают на технологических кассетах и штабелируются на складских стеллажах.

6) Готовые генераторы сортируют по формату готовых изделий (для 200, 500, 1000 литров и пр.) упаковывают, маркируют, датируют и отправляют заказчикам.

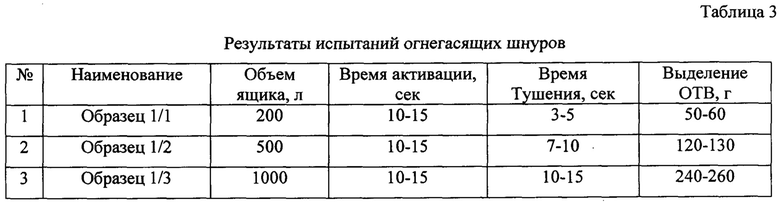

Огневые испытания

Для контроля качества и проведения испытаний из партии готовых огнегасящих генераторов методом случайной выборки отбирают 3-й образца для защиты объемов 200, 500 и 1000 литров (далее образец 2/1, образец 2/2 и образец 2/3). Образцы взвешивают, визуально оценивают надежность конструкции корпуса, а так же измеряют массу и целостность конструкции корпуса после проведения испытаний.

Методика проведения огневых испытаний

Для проведения огневых испытаний генераторов подготавливают 3-й типа железных ящика объемом 200, 500 и 1000 литров, а также МОП в виде металлических цилиндров диаметром 7 см и высотой 3 см. С целью обеспечения притока свежего воздуха и исключения самозатухания МОП в дне ящиков делают несколько отверстия диаметром не менее 4 см. Для обеспечения оттока продуктов горения в верхней части ящиков делают отверстие диаметром не менее 5 см. Посередине металлического стола в помещении с принудительной вентиляцией устанавливают испытательный ящик и при помощи самоклеющихся креплений (болтовых соединений или саморезов) закрепляют генератор внутри в верхней части ящика. В ящике размещают 2-а МОП: один посередине высоты ящика, второй на дне с максимальным удалением от генератора и заливают 50 г бензина марки АИ-92. При помощи газовой горелки инициируют возгорание. По истечении 5-10 секунд свободного горения дверцу ящика закрывают. Время активации и тушения пламенного горения фиксируют при помощи секундомера. Масса выделившегося ОТВ из генератора фиксируются при помощи электронных весов с точностью до 0,1 г.

Выводы и заключения

Партия огнегасящих генераторов считается успешно прошедшей огневые испытания, если результаты испытаний совпадают с указанными в таблице 4.

Огнетушители с газо-аэрозольными гранулами

Для пожаротушения внешних поверхностей или не герметичных объектов (подкапотных пространств, аккумуляторных отсеков, канистр с ГСМ, открытых электрических ящиков и пр.) одним из перспективных направлений применения гранул является изготовление компактных переносных огнетушителей газо-аэрозольных (далее огнетушителей). На фиг. 7 представлена конструкция огнетушителя состоящая из: термостойкого корпуса 24, гранулированного огнегасящего агента 25, герметичного брикета 26, ориентирующего распылителя 27 и активатора (пускателя) 28.

Допускается добавление в конструкцию огнетушителей элементов принудительной активации, датчиков и чипов дистанционной идентификации (RFID), а так же индикаторов термического воздействия на различных принципах действия.

Термостойкий корпус мажет быть выполнен из алюминия с запрессованной термоизолирующей асбестовой или керамической втулкой, композитного материала или армированного углепластика со встроенной термоизолирующей вкладкой из стеклоткани или кремнезема, прессованного картона с пропиткой из эпоксидной смолы в смеси с гидрокарбонатом натрия или диоксида кремния или другого материала. Допускается изготавливать корпус огнетушителя из нескольких слоев трудно горючих и/или не поддерживающих горение материалов.

В качестве материала для герметичного брикета могут использоваться лавсан, полиолифелин, полиэтилен и прочие упаковочные материалы с заданной степенью теплостойкости, газопроницаемости, устойчивости к влажности и агрессивным средам. Допускается изготовление многослойных брикетов, состоящих из нескольких слоев упаковочного материала для увеличения срока эксплуатации и/или устойчивости изделия к воздействию влажности и/или агрессивных сред.

Ориентирующий распылитель может быть изготовлен из алюминия и/или керамики и/или термостойкого композитного материала и имеет форму коническую (диффузор) для объемного распыления или конуса для ударного (импульсного) воздействия на очаг пожара направленной струей ОТВ. Допускается использовать распылители комбинированной конструкции для увеличения эффекта срыва пламени направленной струей и отсечения кислорода (и/или другого окислителя) от очага пожара объемными потоками огнегасящего газо-аэрозоля.

В качества активатора (пускателя) могут использоваться электроактиваторы, работающие от аккумуляторных батарей, механизм со встроенной охотничьей (штормовой) спичкой и терочным элементом или ампулами с саморазогревающимся составом при раздавливании и смешении химических компонентов. Допускается в одном огнетушителе использовать активаторы (пускатели) работающие на разных принципах действия для исключения отказов (осечек) при активации.

В случае отсутствия возможности подхода к очагу возгорания на достаточно близкое расстояние для эффективного пожаротушения и/или возможности взрыва и/или отказа (осечки), допускается использовать огнетушитель в качестве забрасываемой гранаты, активируемой при попадания в эпицентр пожара и/или воздействия открытого пламени и/или высоких температур.

Цикл производства огнетушителей с корпусом из армированного углепластика 24, гранулированного огнегасящего агента 25, герметичного брикета из полиолифелина 26, распылителя конической формы 27 и электроактиватором 28:

1) Корпуса из армированного углепластика 24 со встроенным электроактиватором 28 загружают в податчик 29 и по команде программного обеспечения фиксируются в пазы конвейера 30.

2) Гранулы 25 на фасовочном аппарате упаковывают в герметичные брикеты из полиолифелина 26 диаметром 2-4 см и длинной 13 см, 23 см, 43 см или другие габариты в зависимости от типа корпуса и назначения огнетушителя.

3) Брикеты кассетным способом загружают в приемно-подающее устройство 31 и при помощи поршня с усилием, контролирующимся программным обеспечением, размещают в корпусе огнетушителя.

4) Распылители конической формы 27 загружают в приемно-подающее устройство 32 и при помощи поршня с усилием, контролирующимся программным обеспечением, запрессовывают в корпус огнетушителя.

5) По окончания цикла производства огнетушители при помощи автоматического податчика размещают на технологических кассетах и штабелируют на складских стеллажах.

6) Готовые огнетушители сортируют по формату готовых изделий (для 200, 500, 1000 литров и пр.) упаковывают, маркируют, датируют и отправляют заказчикам.

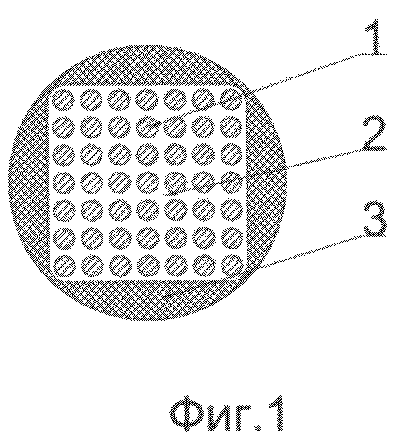

Огневые испытания

Для контроля качества и проведения испытаний из партии готовых изделий методом случайной выборки отбирают 3-й образца огнетушителей длинной: 20 см, 30 см и 50 см (далее образец 3/1, образец 3/2 и образец 3/3). Образцы взвешивают, визуально оценивают надежность конструкции изделия, а так же измеряют массу и целостность конструкции корпуса после проведения испытаний.

Методика проведения огневых испытаний

Для проведения огневых испытаний огнетушителей подготавливают 3-й типа МОП в виде металлических цилиндров высотой 10 см и диаметром 250 см, 500 см и 750 см. С целью обеспечения притока свежего воздуха и исключения самозатухания МОП устанавливают на подставку высотой не менее 15-20 см.

Посередине металлического стола в помещении с принудительной вентиляцией МОП устанавливают на подставку и заливают 200-300 г бензина марки АИ-92. При помощи газовой горелки инициируют возгорание. По истечении 10-15 секунд свободного горения МОП тушат направленной струей газо-аэрозоля. Время тушения пламенного горения после активации огнетушителя фиксируют при помощи секундомера. Масса выделившегося ОТВ из огнетушителя фиксируются при помощи электронных весов с точностью до 0,1 г.

Выводы и заключения

Партия огнетушителей считается успешно прошедшей огневые испытания, если результаты испытаний совпадают с указанными в таблице 5.

Промышленная применимость

Изобретения могут быть использованы для тушения пожаров в различных объемах, таких как розетки, выключатели, коммутационные коробки, распределительные щиты, электрошкафы, шкафы и панели управления, сейфы, серверные стойки и прочие объекты со степенью защиты IP20 и выше.

Группа изобретений относится к современным инновационным средствам предотвращения и тушения пожаров на различных объектах промышленности и народного хозяйства, а именно к термоактивируемому самосрабатывающему гранулированному огнегасящему агенту комбинированного газо-аэрозольного принципа действия, способу получения гранул и огнегасящих композиций, изделий, генераторов, устройств, установок и огнетушителей на основе таких гранул. Огнегасящая гранула комбинированного принципа действия содержит микрокапсулы с ядром из огнегасящего вещества, расположенным внутри оболочки, выполненной из отвержденного пространственно сшитого полимерного материала. Микрокапсулы помещены в защитно-активирующуюся оболочку с аэрозольгенерирующим составом при следующем соотношении компонентов, мас. %: микрокапсулы 30-40, аэрозольгенерирующий состав 50-60, защитно-активирующаяся оболочка 10-20. Гранула обладает способностью взрывоподобного разрушения в диапазоне 150-350°С. Внешний диаметр гранулы находится в диапазоне от 500 до 1500 мкм. Для получения огнегасящей гранулы подготавливают аэрозольгенерирующий состав. Просушенный при температуре 60-80°С окислитель измельчают не менее 24 ч при режимах 30-50 об/мин и давлении 3-5 кг/см2. Полученную мелкодисперсную взвесь окислителя просеивают, загружают в реактор с расходом 2-3 кг/мин при скорости вращения лопастей реактора 50-60 об/мин. Одновременно в реактор распыляют раствор цементатора, состоящий из смеси растворителя 50-60% и пленкообразователя 40-50%. По мере сгущения смеси понижают скорость перемешивания до 20-30 об/мин. В образовавшийся раствор подают микрокапсулы 1-2 кг в минуту. Полученный сырец перемешивают и снижают скорость до 3-5 об/мин. Из сформированного сырца под давлением 2,0-3,0 атм выдавливают заготовку гранул заданного диаметра и длины. Полученные заготовки гранул высушивают, разрезают на заданные размеры и производят напыление защитно-активирующей оболочки - слоя смесью растворителя 40-50% и пленкообразователя 50-60%. Готовые гранулы сушат не менее 24 ч при температуре 30-50°С. Огнегасящее изделие, содержащее огнегасящие гранулы, выполнено в виде огнегасящего шнура, оплетка которого содержит герметичный брикет с огнегасящей гранулой комбинированного принципа действия, или в виде огнегасящего генератора, состоящего из термостойкого корпуса, в котором размещены герметичный брикет с огнегасящей гранулой комбинированного принципа действия и ориентирующий распылитель, или в виде огнетушителя, состоящего из термостойкого корпуса, в котором размещены герметичный брикет с огнегасящей гранулой комбинированного принципа действия, ориентирующий распылитель и активатор. Обеспечивается повышение эффективности пожаротушения очагов возгорания в защищаемых объемах на более ранних стадиях, сохранение работоспособности изделия в условиях повышенной влажности. 3 н. и 9 з.п. ф-лы, 8 ил., 5 табл.

1. Огнегасящая гранула комбинированного принципа действия, содержащая микрокапсулы с ядром из огнегасящего вещества, расположенным внутри оболочки, выполненной из отвержденного пространственно сшитого полимерного материала, отличающаяся тем, что микрокапсулы помещены в защитно-активирующуюся оболочку с аэрозольгенерирующим составом, при следующем соотношении компонентов, мас. %:

и обладает способностью взрывоподобного разрушения в диапазоне 150-350°С, при этом внешний диаметр гранулы находится в диапазоне от 500 до 1500 мкм.

2. Огнегасящая гранула по п. 1, отличающаяся тем, что в качестве ядра из огнегасящего вещества используют жидкие или газообразные галогенсодержащие углеводороды.

3. Огнегасящая гранула по п. 1 или 2, отличающаяся тем, что в качестве жидких или газообразных галогенсодержащих углеводородов используют дибромметан, перфторкетон -Novec-1230, Хладон ФК 5-1-12, фреон 114В2, смесевые многокомпонентные агенты, содержащие газ-носитель, флегматизатор, ингибитор горения, теплопоглощающие наночастицы, аэрозольгенерящие составы, пленкообразующие вещества, имеющие температуру кипения 30-50°С.

4. Огнегасящая гранула по п. 1, отличающаяся тем, что в качестве оболочки микрокапсул используют поливиниловый спирт, желатин, эпоксидную смолу, силикон, полиуретан.

5. Огнегасящая гранула по п. 1, отличающаяся тем, что в качестве защитно-активирующейся оболочки используют параформ, поливинилбутираль, и/или поливинилпироллидон и/или нитроцеллюлозу.

6. Огнегасящая гранула по п. 1 или 5, отличающаяся тем, что в защитно-активирующейся оболочке используют ретрагранты из ряда наночастиц оксида кремния и/или оксида магния и/или оксида алюминия.

7. Огнегасящая гранула по п. 1, отличающаяся тем, что в качестве аэрозольгенерирующего состава используют смесь окислителя, выбранного из ряда нитратов и/или хлоратов и/или перхлоратов, и цементатора, выбранного из ряда парафина и/или параформа и/или поливинилового спирта (ПВС) и/или поливинилбутираля и/или поливинилпироллидона и/или коллоксилина и/или нитроцеллюлозы.

8. Способ получения огнегасящей гранулы комбинированного принципа действия по п. 1, содержащий следующую последовательность операций:

подготавливают аэрозольгенерирующий состав, для чего просушенный при температуре 60-80°С окислитель измельчают не менее 24 часов при режимах 30-50 об/мин и давлении 3-5 кг/см2, полученную мелкодисперсную взвесь окислителя просеивают, загружают в реактор с расходом 2-3 кг/мин при скорости вращения лопастей реактора 50-60 об/мин, одновременно в реактор распыляют раствор цементатора, состоящий из смеси растворителя 50-60% и пленкообразователя 40-50%, по мере сгущения смеси понижают скорость перемешивания до 20-30 об/мин, в образовавшийся раствор подают микрокапсулы 1-2 кг в минуту, полученный сырец перемешивают и снижают скорость до 3-5 об/мин, из сформированного сырца под давлением 2,0-3,0 атм выдавливают заготовку гранул заданного диаметра и длины, полученные заготовки гранул высушивают, разрезают на заданные размеры и производят напыление защитно-активирующей оболочки - слоя смесью растворителя 40-50% и пленкообразователя 50-60%, готовые гранулы сушат не менее 24 часов при температуре 30-50°С.

9. Огнегасящее изделие, содержащее огнегасящую гранулу комбинированного принципа действия, полученную по п. 1 или 8, отличающееся тем, что оно выполнено в виде конструктивного изделия.

10. Огнегасящее изделие по п. 9, отличающееся тем, что выполнено в виде огнегасящего шнура, оплетка которого содержит герметичный брикет с огнегасящей гранулой комбинированного принципа действия.

11. Огнегасящее изделие по п. 9, отличающееся тем, что выполнено в виде огнегасящего генератора, состоящего из термостойкого корпуса, в котором размещены герметичный брикет с огнегасящей гранулой комбинированного принципа действия и ориентирующий распылитель.

12. Огнегасящее изделие по п. 9, отличающееся тем, что выполнено в виде огнетушителя, состоящего из термостойкого корпуса, в котором размещены герметичный брикет с огнегасящей гранулой комбинированного принципа действия, ориентирующий распылитель и активатор.

| Микрогранулированный огнегасящий агент комбинированного действия, способ его получения, огнегасящее изделие, содержащее такой агент | 2018 |

|

RU2686714C1 |

| ТЕРМОАКТИВИРУЮЩАЯ ПОЛИМЕРНАЯ МАТРИЦА МИКРОКАПСУЛИРОВАННОГО ОГНЕТУШАЩЕГО ВЕЩЕСТВА | 2020 |

|

RU2734825C1 |

| JP 2008036417 A, 21.02.2008 | |||

| СОСТАВ ДЛЯ ТУШЕНИЯ ПОЖАРА | 1992 |

|

RU2005517C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СРЕДСТВА ДЛЯ ТУШЕНИЯ ПОЖАРА И СОРБИРОВАНИЯ НЕФТЕПРОДУКТОВ | 2010 |

|

RU2471527C2 |

| CN 107823835 A, 23.03.2018 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ МОНТМОРИЛЛОНИТОВЫХ ГЛИН | 0 |

|

SU186394A1 |

Авторы

Даты

2021-05-31—Публикация

2020-11-19—Подача