Область техники

Группа изобретений относится к средствам тушения пожаров в различных объемах, а именно к микрокапсулированному термоактивируемому огнегасящему агенту, способу получения микрокапсулированного термоактивируемого огнегасящего агента (далее микрокапсул) сферической формы заданного диаметра и стабилизированной температуры активации, а так же огнегасящих изделий на основе упомянутых микрокапсул.

Изобретения могут быть использованы для подавления на химическим уровне пожаров в различных объемах, таких как розетки, выключатели, коммутационные коробки, распределительные щиты, электрошкафы, шкафы и панели управления, сейфы, хранилища ценностей, ящики для химических и взрывоопасных продуктов, серверные стойки, топливные баки, блочно-модульные топливохранилища, подкапотные пространства, моторные отсеки, межстеновые и межпереборочные пространства, кабель-каналы и прочие объекты со степенью защиты IP20 и выше.

Предшествующий уровень техники

На сегодняшний день весьма актуальной является проблема микрокапсулирования различных целевых продуктов с созданием микрокапсулы, оболочка которой обеспечивает высвобождение целевого продукта при определенных параметрах внешних воздействий, приводящих к разрыву оболочки. Наиболее сложной является задача микрокапсулирования целевых продуктов, которые являются легколетучими веществами, так как необходимо создать однородную монолитную оболочку, имеющую высокую прочность и низкую проницаемость при нагревании и при этом обеспечивающую ее разрушение или раскрытие при заданной температуре, что необходимо для обеспечения наиболее эффективного использования содержащегося в микрокапсуле целевого продукта.

Принцип действия микрокапсулы основан на импульсном (взрывоподобном и/или ударном) выбросе инкапсулированного в ядре микрокапсулы огнегасящего термоактивируемого агента (далее агента) в зону активного горения при достижении и/или превышении в защищаемом объеме температуры активации.

Такой способ доставки агента позволяет наиболее эффективно тушить пожары не только при размещении микрокапсул над очагом возможного возгорания (вследствие естественного осаждения агента), но практически с любой стороны от открытого пламенного горения или другого источника высокой температуры, так как выброс агента за счет однородности и монолитности оболочки, преимущественно, будет осуществляться в сторону с температурой наиболее близкой к температуре активации.

Высвобождающийся агент начинает активно оттеснять кислород из зоны возникновения пожара, взаимодействовать с буферным (свободным) водородом, являющимся ключевым звеном процесса горения, и выделять галоген (ретрагрант) с образованием «тяжелых» свободных радикалов. Кинетические цепи на химическом уровне горения обрываются и разрушается (дефрагментируется) столб пламени, резко снижая температуру и сбивая цепи процессов разложения веществ. Вследствие активного падения температуры, запускается процесс конденсации, цепи разложения веществ прекращаются (ингибируются) и пожар гаснет.

Известно, что для пожаротушения на основе микрокапсул созданы огнегасящие изделия. Изделия выполнены в виде огнегасящих пластин, лент, паст, красок, пен и могут быть использованы для автономной работы или применены совместно с техническими средствами (датчиками и детекторами), позволяющими информировать пост пожарный охраны о срабатывании, а также могут быть интегрированы с элементами принудительной активации в составе автоматических систем пожаротушения.

Из уровня техники известны микрокапсулированные огнегасящие агенты, способы получения микрокапсулированных огнегасящих агентов, а также использование микрокапсулированных огнегасящих агентов в качестве огнегасящих средств, например, патенты RU 2631868, B01J 13/02, опубл. 27.09.2017, Бюл. №27, RU 2631867, опубл. 27.09.2017, Бюл. №27, заявка PCT/RU 2016/000528, RU 2559480, A62D 1/00 опубл. 10.08.2015 Бюл. №22.

Известен патент RU 2616940, А62С 2/00, A62D 1/08 опубл. 18.04.2017, Бюл. №11, в котором описана полимерная композиция для изготовления термоактивируемых огнетушащих материалов, содержащая водную дисперсию полимера в качестве связующего, минеральный наполнитель, волокнистый материал и микрокапсулированный огнетушащий агент, включающий в каждой микрокапсуле полимерную оболочку и ядро, содержащее в качестве компонентов газ-носитель, имеющий температуру кипения от -155 до +10°С, флегматизатор горения и ингибитор горения в массовом соотношении: газ-носитель 5-50%, флегматизатор горения 30-70%, ингибитор горения 1-25%. К недостаткам известного способа можно отнести то, что при выбранном методе производства практически невозможно обеспечить точное дозирование указанных компонентов к каждой микрокапсуле. Циклы нагрева, охлаждения, добавление осадителей и пр. в условиях постоянного перемешивания в процессе производства гарантированно вызовут расслоение смесевого агента, что приведет к разбросу показателей температур активации, неоднородности концентрации компонентов и как следствие снижению эффективности пожаротушения.

Известен патент RU 2628375, А62С 2/00, A62D 1/08, опубл. 16.08.2017 Бюл. №23, в котором описан микрокапсулированный огнетушащий агент, включающий в каждой микрокапсуле полимерную оболочку и ядро, содержащее в качестве компонентов газ-носитель, имеющий температуру кипения от -155°С до +10°С, флегматизатор горения и ингибитор горения в массовом соотношении: газ-носитель 5-50%, флегматизатор горения 30-70%, ингибитор горения 1-25%. В описании патента приведен способ получения микрокапсул. К недостаткам известного способа можно отнести то, что при описанном способе отсутствует возможность формирования однородной монолитной полимерной оболочки со стабильными характеристиками. В большинстве случаев полимерные оболочки, сшитые без стабилизации, обладают множеством скрытых дефектов, проявляющихся сразу после вулканизации. Такие микрокапсулы имеют малый срок хранения до начала активной потери агента: от 20% до 50% массы ядра в первые 10 дней после изготовления. Микрокапсулы с нестабилизированной полимерной оболочкой не могут продавать как сырье и/или компонент смесевых изделий типа огнегасящих красок и пригодны только для изготовления огнегасящих пластин со сроком эксплуатации не более одного года.

Известен патент RU 2469761, A62D 1/00, опубл. 20.12.2012, Бюл. №35 микрокапсулированный огнегасящий агент, который содержит полимерную оболочку и ядро из огнегасящей жидкости, такой как перфторэтил-перфторизопропил-кетон или дибромметан, или смеси с другими бромфторсодержащими жидкостями. В изобретении раскрыт способ получения микрокапсулированного огнегасящего агента, огнегасящие композиционные материалы, например, выполненные в форме паст, пластин, пленок, изделий, твердых пен, тканей, и огнегасящее покрытие, содержащие в своем составе указанный микрокапсулированный огнегасящий агент. Для обеспечения стабильности микрокапсул, содержащих в качестве ядра перфторэтил-перфторизопропил кетон, заключенный в оболочку из резорциномочевиноформальдегидной смолы, было предложено введение в состав оболочек микрокапсул наноразмерных пластинок монтмориллонита. К недостаткам известного способа можно отнести то, что отдельная стадия приготовления монтмориллонита, не только усложняет процесс микрокапсулирования, но и делает его более затратным. Кроме того, несмотря на то, что удалось несколько замедлить потери ядра из микрокапсул, практически их стабильность осталась недостаточной.

Известен патент RU 2631866, B01J 9/34, 13/02, опубл. 27.09.2017 Бюл. №27 «Способ получения огнегасящих микрокапсул и огнегасящая микрокапсула», в котором описан способ получения (варианты) огнегасящих микрокапсул, содержащих огнегасящий агент и полимерную оболочку, который включает стадии эмульгирования огнегасящего агента - перфтор(этил-изопропилкетона) в растворе поливинилового спирта и добавления в раствор полимера - реактивной меламино-формальдегидной смолы с последующим добавлением кислоты при интенсивном перемешивании в 450-500 мл воды при 40-45°С в течение 7-15 мин для выделения коацерватной фазы с образованием полимерной жидко-вязкой стенки на поверхности капсул с последующей постконденсацией в течение 110-130 мин при перемешивании, с дальнейшим нагреванием, приводящим к формированию твердой стенки капсулы с огнегасящим агентом, характеризующейся способностью взрывоподобного вскрытия в интервале температур 90-110°С, после чего капсулы промывают дистиллированной водой и сушат, а стенка капсулы может быть многослойной.

Следует отметить, что основной недостаток известных способов с применением метода коацервации заключается в том, что способы достаточно трудоемки и продолжительны по времени, включают много сложных технологических циклов, зависящих от качества перемешивания, температурных режимов, однородности уровня рН, скорости реакции сшивания пленкообразователя, наличием побочных реакций и прочего широкого спектра факторов. Кроме того, существенным недостатком микрокапсулирования с применением метода коацервации является невозможность избежать агломерацию и/или гелеобразования части инкапсулированного вещества, которая приводит к образованию многоядерных и/или матричных микрокапсул с низкой эффективностью пожаротушения вследствие увеличения теплостойкости, а так же уменьшения скорости и количества выделяемого агента.

Микрокапсулы, полученные способом коацервации, обладают рядом недостатков:

- широким разбросом показателей неоднородности, степени отверждения и толщины оболочки,

- разноразмерностью внешних диаметров микрокапсул в одной партии, то есть содержанием в одной партии микрокапсул с разбросом размеров внешних диаметров от 0,1 мм до 2,0 мм,

- разбросом показателей температуры активации микрокапсул одной партии в широком диапазоне от +80С до +250°С,

- наличием деструктивных изменений физико-химических свойств агента вследствие применения длительного (многочасового) воздействия высоких температур в смеси с другими веществами и компонентами,

- неоднородностью и вязкостью ядра вплоть до гелеобразного состояния,

- наличием в составе ядра примеси продуктов промежуточных реакций.

Раскрытие изобретения

Задачей создания настоящего изобретения является разработка нового микрокапсулированного термоактивируемого агента в виде однообразных моноядерных микрокапсул сферической формы, заданного диаметра, толщины оболочки, массы и температуры импульсного выпуска агента, а так же нового способа получения микрокапсул и огнегасящих изделий на их основе.

Технический результат заключается в повышении эффективности тушения очагов возгорания в различных локальных объемах и достигается путем сохранения физико-химических характеристик агента и однородности параметров активации за счет создания однородной монолитной оболочки микрокапсул с заданной толщиной.

Комбинированный принцип действия термоактивируемых микрокапсул заключается в следующих единовременных воздействиях на пожар, в совокупности приводящих к созданию среды, не поддерживающей горение: оттеснение кислорода, связывание буферного (свободного) водорода, выделение галогенов с формирование «тяжелых» свободных радикалов, разрушение (дефрагментация) столба пламени, сбивание температуры, прекращении процесса разложения веществ и запуск процесса конденсации.

Поставленная задача была решена созданием микрокапсулированного термоактивируемого огнегасящего агента, содержащего микрокапсулы, имеющие ядро из огнегасящего агента и сферическую полимерную оболочку, которая является равномерной и однородной, обладает способностью взрывоподобного разрушения в диапазоне температур 90°С - 150°С, при этом внешний диаметр оболочки находится в диапазоне 50 мкм - 1100 мкм, а масса оболочки составляет 4-10% от массы микрокапсулы.

При этом согласно изобретению, полимерным материалом оболочки является концентрат пленкообразователя в виде смеси эпоксидной смолы, диэтиленгликоля и малеинового ангидрида или смеси воды, желатина и сульфата натрия или смеси воды, поливинилового спирта и метанола.

При этом согласно изобретению, ядро микрокапсулы содержит дибромметан или перфторкетон или фреон 114В2.

Поставленная задача была также решена разработкой способа получения описанного выше микрокапсулированного термоактивируемого огнегасящего агента, который заключается в том, что микрокапсулы формируют инжекционно-капельным впрыском под давлением нагретого огнегасящего агента в среду охлажденного пленкообразователя, помещенного в условия пониженного давления, для чего в реакторе смешивают компоненты для приготовления концентрата пленкообразователя, полученную смесь охлаждают при пониженном давлении в реакторе, затем перемешивают и повторно охлаждают до температуры, необходимой для образования стабилизированного коллоидного состояния концентрата пленкообразователя, при этом, в бак установки помещают огнегасящий агент, создают давление, необходимое для удаления пузырьков воздуха, и при постоянном перемешивании агент нагревают до определенной температуры, зависящей от заданной температуры активации готовых микрокапсул, затем нагретый агент под давлением подают в блок форсунок, и инжектируют капли в реактор в среду охлажденного концентрата пленкообразователя в течение определенного времени при скорости вращения вала двигателя, зависящей от заданного внешнего диаметра готовых микрокапсул, причем каждая разогретая капля, попадая в среду концентрата пленкообразователя, находящегося в реакторе при пониженном давлении, расширяется и формирует первичную сферу зародыша микрокапсулы, которая является центром активации процесса отверждения (полимеризации) пленкообразователя, остывающее ядро зародыша микрокапсулы в низкотемпературной среде реактора активно сжимается, равномерно уплотняется и создает после отверждения прочную микрокапсулу с шарообразной монолитной оболочкой, по окончании цикла инжекции сформированные микрокапсулы сливают, отфильтровывают и сушат при комнатной температуре.

При этом, согласно изобретению, желательно, чтобы в реакторе концентрат пленкообразователя охлаждали до температуры +10°С - +15°С при давлении 0,1-0,5 Атм, затем перемешивали и повторно охлаждали до температуры +8°С - +18°С.

При этом, согласно изобретению, желательно, чтобы агент, помещенный в бак инжектирующей установки нагревали до температуры +35°С - +95°, затем под давлением 2,0 - 4,0 Атм подавали в среду охлажденного концентрата пленкообразователя в течение не более 20-30 мин при скорости вращения вала двигателя 1500-2500 об/мин.

Кроме того желательно, в качестве концентрата пленкообразователя использовать смесь эпоксидной смолы, диэтиленгликоля и малеинового ангидрида или смесь воды, желатина и сульфата натрия или смесь воды, поливинилового спирта и метанола.

Кроме того желательно, в качестве огнегасящей жидкости использовать дибромметан или перфторкетон или фреон 114В2.

При этом согласно изобретению, микрокапсулы имеют внешний диаметр в диапазоне 50 мкм - 1100 мкм, а масса оболочки составляет 4-10% от массы микрокапсулы, и в одной партии получают не менее 90% микрокапсул, имеющих однородные физико-химические показатели.

Поставленная задача была также решена созданием огнегасящего покрытия из краски, огнегасящей пластины, огнегасящей накидки, содержащих упомянутый выше микрокапсулированный огнегасящий агент.

В дальнейшем изобретение поясняется описанием микрокапсулированного огнегасящего агента, осуществления способа его получения, огнегасящих материалов и краски с его использованием, не выходящих за рамки патентных притязаний и не ограничивающих возможности осуществления изобретения.

Осуществление изобретения

Для производства микрокапсул предлагается применять способ инжекционно-капельного впрыска под давлением разогретого агента в среду охлажденного концентрата пленкообразователя, находящегося в условиях пониженного давления и стабилизированного коллоидного состояния.

Способ получения микрокапсул содержит следующую последовательность операций: - при помощи асинхронного двигателя, скорость вращения которого при помощи частотного преобразователя регулируют в заданном диапазоне оборотов, приводят во вращение распредвал, который кратковременными надавливаниями на игольчатые клапана впрыскивает через форсунки каплевидные порции агента (далее капли) в концентрат пленкообразователя;

- каждая разогретая капля в среде пониженного давления моментально расширяется и формирует первичную сферу (зародыш микрокапсулы), которая становится центром активации процесса отверждения (полимеризации) пленкообразователя, так как аномальное для среды реактора тепло становится катализатором активного образования оболочки микрокапсулы из коллоидных частиц;

- остывающее ядро зародыша микрокапсулы в низкотемпературной среде реактора активно сжимается, равномерно уплотняясь и создавая после отверждения прочную микрокапсулу с однородной (монолитной) оболочкой.

В качестве пленкообразователя используют доступные и недорогие вещества, создающие после отверждения твердую однородную оболочку микрокапсул, которая наибольшим образом отвечает требованиям импульсного (взрывоподобного и/или ударного) выпуска огнетушащего агента, - желатин, поливиниловый спирт, эпоксидную смолу в смеси с разбавителями и/или растворителями и катализаторами отверждения.

Инкапсулированный в ядре микрокапсулы огнегасящий термоактивируемый агент может быть выбран из ряда дибромметан, перфторкетон, фреон 114В2, а также может быть в виде многокомпонентной смеси, содержащей газ-носитель (транспортный газ), флегматизатор (ретрагрант), ингибитор горения и прочие вещества.

Такой способ производства позволяет:

- наладить крупносерийное, практически безотходное, производство однообразных моноядерных микрокапсул сферической формы, заданной толщины оболочки, а так же требуемого диаметра, например, в диапазоне от 50 мкм до 1100 мкм в зависимости от заданных требований;

- получать партии, в которых микрокапсулы, обладают одинаковыми свойствами взрывоподобного разрушения микрокапсулы при заданной температуре активации, например: +100°С (+/-5°С), +120°С (+/-5°С), +140°С (+/-5°С) или другой температуры в диапазоне от +90°С до +150°С в зависимости от заданных требований;

- применять в качестве пленкообразователя доступные, недорогие и не токсичные вещества, создающие после отверждения твердую однородную оболочку микрокапсул;

- инкапсулировать эффективные и доступные агенты, выбранные из ряда: дибромметан или перфторкетон (коммерческое название: Novec-1230) или Фреон 114В2 или смесевые (многокомпонентные) агенты, содержащие газ-носитель (транспортный газ), флегматизатор (ретрагрант), ингибитор горения и прочие вещества;

- исключить применение в процессе микрокапсулирования длительного (многочасового) воздействия высоких температур, а так же смешения с другими веществами, приводящими к изменениям структуры и свойств агента и пленкообразователя;

- снизить количество и длительность технологических циклов.

Оборудование по производству микрокапсул методом инжекционно-капельного впрыска состоит из реактора и инжектирующей установки. Реактор состоит из чиллера, герметичной теплоизолированной емкости, вакуумного насоса, клапана регулировки давления, магнитной мешалки и кингстона для слива реакционной смеси в технологическую емкость. Инжектирующая установка состоит из герметично теплоизолированного бака, вакуумного насоса, нагревателя, регулятора температур, магнитной мешалки, насоса высокого давления, клапана регулировки давления, асинхронного электродвигателя, частотного преобразователя, коллектора, распредвала, игольчатых клапанов и блока форсунок с силиконовыми дюзами диаметром не более 50 мкм.

Основные преимущества способа:

- возможность точной юстировки характеристик микрокапсул по внешнему диаметру, толщине оболочки и температуре активации, за счет регулирования температуры агента, состава концентрата пленкообразователя, давления внутри реактора и инжектирующей установки, а так же скорости вращения асинхронного двигателя;

- возможность стабилизации коллоидного состояния концентрата пленкообразователя за счет поддержания заданного уровня давления и температуры внутри реактора в условиях постоянно увеличивающегося объема содержащихся веществ;

- отфильтрованный концентрат пленкообразователя можно хранить не более 3-х суток в холодильнике при температуре не более +5°С и применять для производства следующих порций микрокапсул.

Примеры конкретного выполнения изобретения

Пример №1.

Цикл производства микрокапсул с оболочкой из эпоксидной смолы:

1) В реактор заливают 30-40% эпоксидной смолы (с содержанием эпоксидных групп не менее 21%), нагретой до +25°С - +30°С, и 30-40% активного разбавителя диэтиленгликоля комнатной температуры.

2) Смесь в течение 10-15 минут перемешивают при помощи магнитной мешалки и охлаждают чиллером до температуры +10°С - +15°С.

3) В реактор при постоянном перемешивании небольшими порциями вливают 5-15% малеинового ангидрида и при помощи вакуумного насоса откачивают воздух до давления 0,1-0,5 Атм.

4) Смесь эпоксидной смолы, диэтиленгликоля и малеинового ангидрида (далее концентрат пленкообразователя) в условиях пониженного давления в течение 10- 15 минут перемешивают при помощи магнитной мешалки и охлаждают чиллером до температуры +8°С - +18°С, пограничной при данной концентрации компонентов для запуска процесса гелеобразования и обратного перехода в фазу жидкости (коллоидного состояния).

5) В бак инжектирующей установки заливают 20-30% дибромметана или перфторкетона или фреона 114В2 и при помощи вакуумного насоса создают пониженное давление для удаления пузырьков воздуха.

6) Агент в течение 5-10 минут при постоянном перемешивании нагревают до температуры +35°С - +95°С в зависимости от требуемой температуры активации готовых микрокапсул.

7) При помощи насоса высокого давления агент под давлением 2-4 Атм подают в коллектор и блок форсунок.

8) Цикл инжекции капель в реактор осуществляют в течение не более 20-30 мин при работе асинхронного двигателя в режиме 1500-2500 об/мин в зависимости от заданного диаметра готовых микрокапсул.

9) По окончании цикла инжекции сформированные микрокапсулы в среде неиспользованного концентрата пленкообразователя (реакционную смесь) сливают через кингстон в технологическую емкость.

10) Затем микрокапсулы отфильтровывают и сушат в сушильной камере при комнатной температуре.

Пример №2.

Цикл производства микрокапсул с оболочкой из желатина:

1) В реактор заливают 40-50% воды, нагретой до 90°С, и добавляют 25-35% желатина.

2) Смесь в течение 10-15 минут перемешивают при помощи магнитной мешалки и охлаждают чиллером до температуры +10°С - +15°С.

3) В реактор при постоянном перемешивании и температуре смеси +40°С - +50°С, небольшими порциями добавляют 5-10% сульфат натрия и при помощи вакуумного насоса откачивают воздух до давления 0,1-0,5 Атм.

4) Смесь воды, желатина и сульфата натрия (далее концентрат пленкообразователя) в условиях пониженного давления в течение 10-15 минут перемешивают при помощи магнитной мешалки и охлаждают чиллером до температуры +8°С - +18°С, пограничной при данной концентрации компонентов для запуска процесса гелеобразования и обратного перехода в фазу жидкости (коллоидного состояния).

5) В бак инжектирующей установки заливают 20-30% дибромметана или перфторкетона или фреона 114В2 и при помощи вакуумного насоса создают пониженное давление для удаления пузырьков воздуха.

6) Агент в течение 5-10 минут при постоянном перемешивании нагревают до требуемой температуры +35°С - +95°С в зависимости от требуемой температуры активации готовых микрокапсул.

7) При помощи насоса высокого давления агент под давлением 2-4 Атм. подают в коллектор и блок форсунок.

8) Цикл инжекции капель в реактор осуществляют в течение не более 20-30 мин при работе асинхронного двигателя в режиме 1500-2500 об/мин в зависимости от заданного диаметра готовых микрокапсул.

9) По окончании цикла инжекции сформированные микрокапсулы в среде неиспользованного концентрата пленкообразователя (реакционную смесь) сливают через кингстон в технологическую емкость.

10) Затем микрокапсулы отфильтровывают и сушат в сушильной камере при комнатной температуре.

Пример №3.

Цикл производства микрокапсул с оболочкой из поливинилового спирта:

1) В реактор заливают 25-35% воды, нагретой до 90°С, и добавляют 15-25% поливинилового спирта.

2) Смесь в течение 10-15 минут перемешивают при помощи магнитной мешалки и охлаждают чиллером до температуры +10°С - +15°С.

3) В реактор при постоянном перемешивании и температуре смеси +40°С - +50°С, небольшими порциями добавляют 30-40% метанола и при помощи вакуумного насоса откачивают воздух до давления 0,1-0,5 Атм.

4) Смесь воды, поливинилового спирта и метанола (далее концентрат пленкообразователя) в условиях пониженного давления в течение 10-15 минут перемешивают при помощи магнитной мешалки и охлаждают чиллером до температуры +8°С - +18°С, пограничной при данной концентрации компонентов для запуска процесса гелеобразования и обратного перехода в фазу жидкости (коллоидного состояния).

5) В бак инжектирующей установки заливают 20-30% дибромметана или перфторкетона или фреона 114В2 и при помощи вакуумного насоса создают пониженное давление для удаления пузырьков воздуха.

6) Агент в течение 5-10 минут при постоянном перемешивании нагревают до требуемой температуры +35°С - +95°С в зависимости от заданной температуры активации готовых микрокапсул.

7) При помощи насоса высокого давления агент под давлением 2-4 Атм. подают в коллектор и блок форсунок.

8) Цикл инжекции капель в реактор осуществляют в течение не более 20-30 мин при работе асинхронного двигателя в режиме 1500-2500 об/мин в зависимости от заданного диаметра готовых микрокапсул.

9) По окончании цикла инжекции сформированные микрокапсулы в среде неиспользованного концентрата пленкообразователя (реакционную смесь) сливают через кингстон в технологическую емкость.

10) Затем микрокапсулы отфильтровывают и сушат в сушильной камере при комнатной температуре.

Методика проведения лабораторного анализа и огневых испытаний микрокапсул

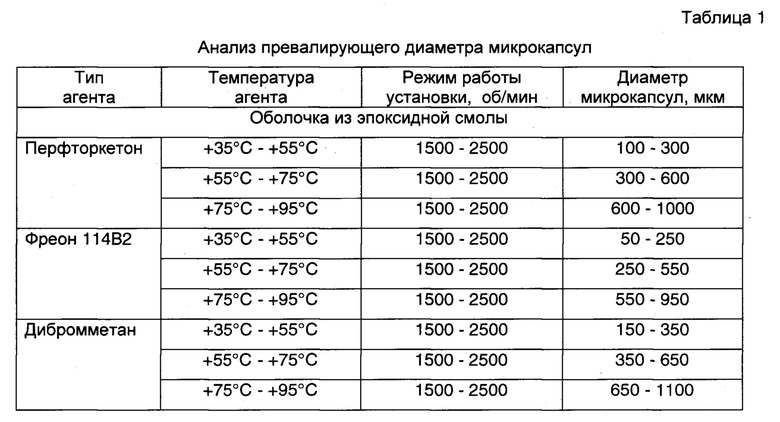

Образцы партий микрокапсул, произведенных при разных технологических режимах работы установки, проходят проверку: на превалирующий диаметр, температуру активации, эффективность пожаротушения.

Результаты проведенных анализов заносят в технологическую карту, что позволяет на этапе производства посредством настройки одинаковых режимов работы установки задавать однородность или контролировать изменения до требуемых характеристик производимых партий микрокапсул.

Определение внешнего диаметра микрокапсул

Из партий микрокапсул, произведенных из разных материалов оболочки и ядра, методом случайной выборки отбирают образцы массой не менее 500 г.

Образцы микрокапсул просеивают через лабораторное сито с шагом ячеек не более 50 мкм для определения превалирующего (преобладающего) размера диаметра в одной партии. В одной партии должно быть не менее 90% от общего количество микрокапсул с одинаковым размером диаметра. Этот размер считают превалирующим размером диаметра микрокапсулы в одной партии.

Вывод и заключения.

- Низкие обороты скорости вращения установки позволяют производить микрокапсулы большого диаметра за счет впрыска в среду концентрата пленкообразователя объемных капель агента.

- Высокие обороты скорости вращения установки позволяют производить микрокапсулы малого диаметра за счет впрыска в среду концентрата пленкообразователя небольших капель агента.

- Точная подстройка требуемого превалирующего диаметра микрокапсул в заданном режиме оборотов установки осуществляется за счет регулирования температуры агента.

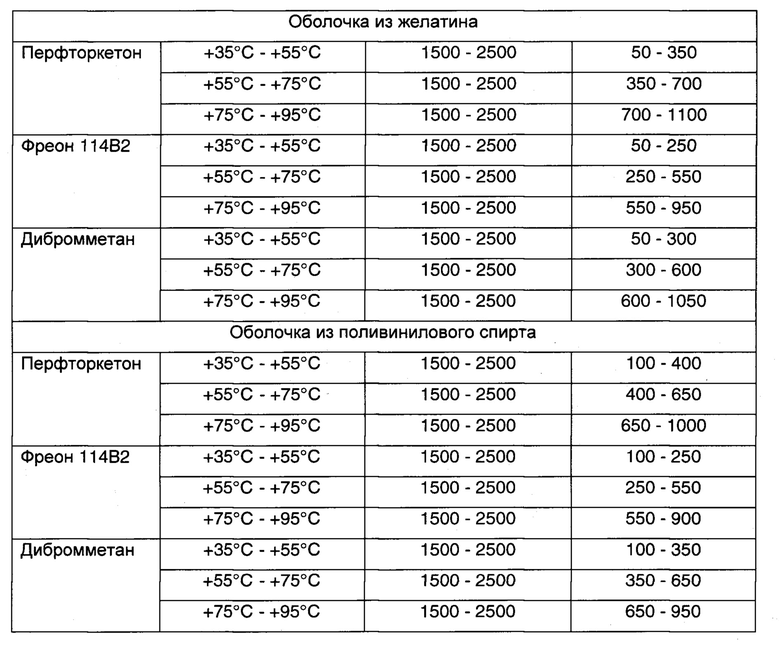

Определение температуры активации микрокапсул

Из партий микрокапсул, произведенных из разных материалов оболочки и ядра, методом случайной выборки отбирают образцы массой не менее 30 г.

Образцы микрокапсул нагревают на дериватографе для определения температуры активации. По массе оставшегося вещества после полного выхода агента определяют процентное содержание оболочки.

Выводы и заключения

Увеличение температуры агента при инжекции приводит к образованию более толстой оболочки, которая увеличивает теплостойкость микрокапсул и имеет более высокую температуру активации.

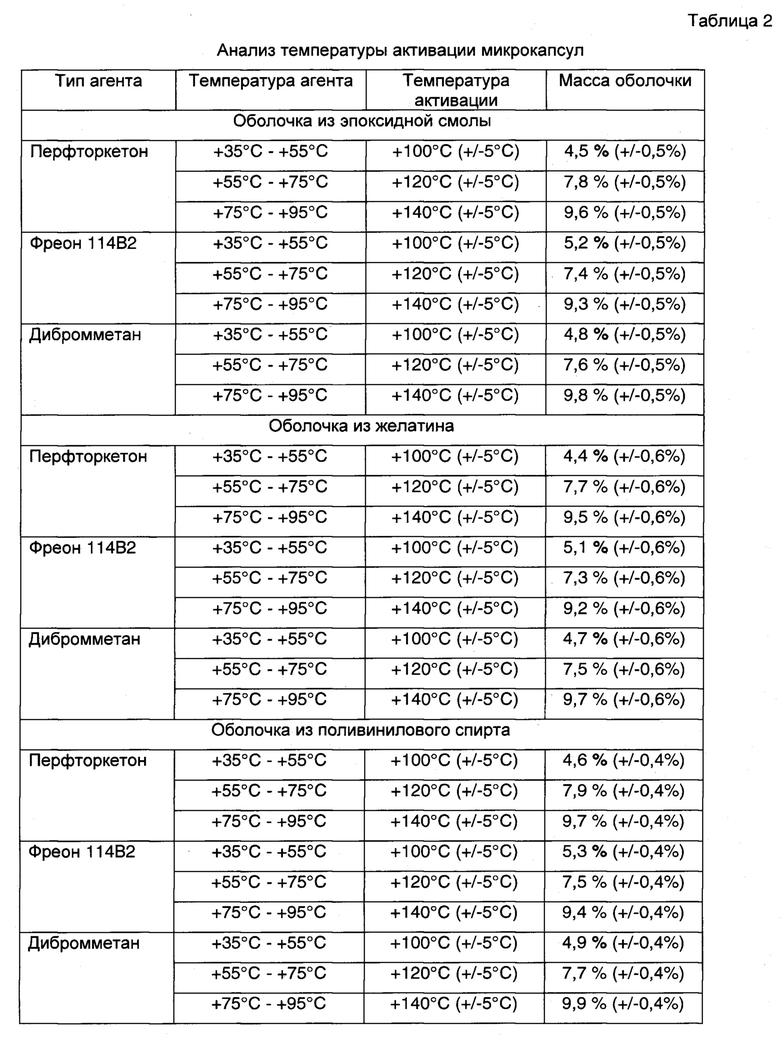

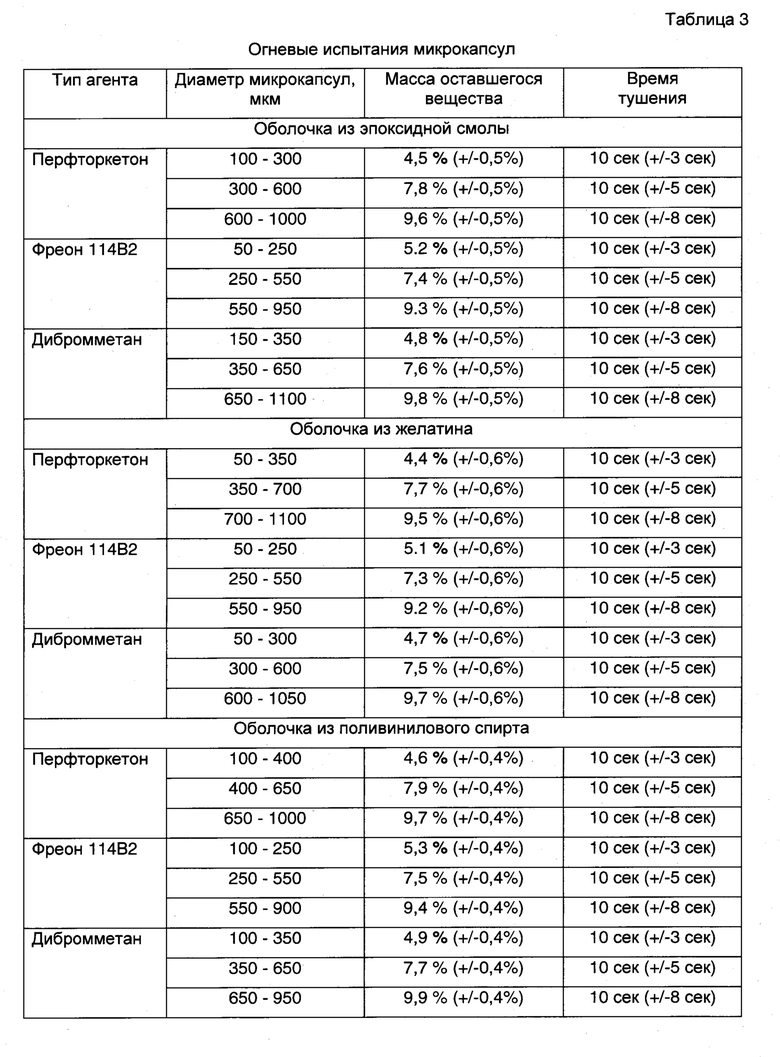

Огневые испытания

Испытания проводят в хорошо проветриваемом помещении, оборудованном системой приточно-вытяжной вентиляцией, со стенами и потолком из не горючего и/или огнеупорного материала.

В состав оборудования для проведения огневых испытаний входит:

- Стол металлический - 1 шт.

- Ящик металлический с прозрачной дверцей из огнеупорного стекла (Д×В×Г 25×25×16 см) объемом 10 литров (далее ящик) - 1 шт.

- Модельный очаг пожара в виде металлической чашки диаметром 3 см и высотой не менее 3 см (далее МОП-3) - 1 шт.

- Блюдце металлическое диаметром 10 см (далее блюдце) - 1 шт.

- Бензин АИ-92 - 1 литр.

- Газовая горелка - 1 шт.

- Секундомер - 1 шт.

- Весы лабораторные - 1 шт.

- Тепловизор переносной - 1 шт.

Из партий микрокапсул, произведенных из разных материалов оболочки и ядра, методом случайной выборки отбирают образцы массой не менее 1,1 г. Образцы взвешивают, визуально оценивают по качеству и однородности внешнего вида до и после проведения испытаний.

Методика проведения огневых испытаний

Для обеспечения притока свежего воздуха к МОП-3 в дне ящика просверливают три отверстия диаметром не менее 3,5 см. Для обеспечения оттока продуктов горения в верхнем правом углу ящика просверливают одно отверстие диаметром не менее 3,5 см. Проверка образца микрокапсул на пожаротушение

Посередине металлического стола устанавливается ящик, в верхней части ящика крепится блюдце с образцом микрокапсул. На дно ящика устанавливают МОП-3. В МОП-3 заливают 30 г бензина марки ИА-92. При помощи газовой горелки инициируют возгорание. По истечению 5-10 секунд свободного горения дверцу ящика закрывают. Время тушения пожара фиксируют при помощи тепловизора.

Выводы и заключения.

Испытания считаются успешно пройденными, если образец микрокапсул успешно тушит МОП-3 в ящике за время согласно таблице, а масса оставшегося вещества соответствует массе оболочки микрокапсул, т.е. полному выпуску агента.

Примеры использования микрокапсул

Пример №1 Огнегасящие краски.

Огнегасящие краски предназначены для создания труднонегорючих и/или устойчивых к прямым пламенным воздействиям покрытий, а так же снижению скорости нагрева внутреннего объема пожароопасных и труднодоступных объектов, таких как кабельные каналы, деревянные ящики для боеприпасов, электрошкафа, панели управления, канистры, бочки для ГСМ, бензобаки, модульные топливохранилища, резервуары, межстеновые пространства, переборки и пр.

Краска является несущим слоем (матрицей) и используется только для прочного удержания микрокапсул на поверхности защищаемого объекта, поэтому для этой цели могут применяться любые типы материалов для окраски и защиты поверхностей, включая весь спектр лакокрасочных материалов, нитролаки, а также полимеры из ряда: эпоксидные смолы, резины, силиконы, полиуретаны и прочие синтетические одно и многокомпонентные материалы. Для доведения смеси микрокапсул с краской до нужной рабочей вязкости могут применять любые типы растворителей, так как их кратковременное воздействие при комнатной температуре не приведет к повреждению или разрушению оболочек микрокапсул с однородной (монолитной) оболочкой.

Нанесение огнегасящей краски осуществляют на заранее подготовленную и обезжиренную поверхность при помощи кисточки, валика или краскопульта с диаметром сопла не менее 2,5 мм. Расход огнегасящей краски рассчитывают, исходи из внутреннего объема защищаемого объекта, таким образом, чтобы количество распыленных с краской микрокапсул было не менее 1 г на каждые 10 л объема. Либо при нанесении на внешние поверхности предметов и/или объектов исходя из массы микрокапсул в количестве не менее 10 г на 1 м2 защищаемой поверхности. Способ порционной расфасовки производят на автоматической линии краски ПФ-112 (или другого типа лакокрасочных материалов) в массе 1 кг по банкам объемом не более 1,5 литра и микрокапсул в массе 0,1 кг по банкам объемом не более 0,2 литра.

Основные этапы производства огнегасящей краски

- Краску заливают в герметичный бункер автоматической линии по разливу вязких жидкостей.

- На конвейерную линию устанавливают открытые банки для краски.

- Розлив дозированных порций краски в каждую банку осуществляют при помощи перистатического насоса.

- Заполненные банки герметизируют крышкой, датируют и маркируют этикеткой.

- Микрокапсулы засыпают в бункер автоматической линии по фасовке сыпучих продуктов.

- На конвейерную линию устанавливают открытые баночки для микрокапсул.

- Фасовка дозированных порций микрокапсул в каждую баночку осуществляют при помощи шнекового податчика.

- Заполненные баночки герметизируют крышкой, датируют и маркируют этикеткой.

Расфасованные краска и микрокапсулы поставляют в одной транспортной упаковке (коробке) в комплектации с паспортом и руководством по эксплуатации.

Огневые испытания

Испытания проводят в хорошо проветриваемом помещении, оборудованном системой приточно-вытяжной вентиляцией, со стенами и потолком из не горючего и/или огнеупорного материала.

В состав оборудования для проведения огневых испытаний входит:

- Стол металлический - 1 шт.

- В качестве модельного очага пожара для огневых испытаний используются листы фанеры площадью 1 м.кв. (далее МОП-Ф) - 3 шт.

- Краска ПФ-112 (белого цвета) - 1 кг.

- Краскопульт - 1 шт.

- Бензин АИ-92 - 1 литр.

- Газовая горелка - 1 шт.

- Секундомер - 1 шт.

- Весы лабораторные - 1 шт.

- Тепловизор переносной - 1 шт.

Для проведения испытаний из партии микрокапсул методом случайной выборки берут три пробы массой по 10 г. Пробы взвешивают, визуально оценивают по качеству и однородности внешнего вида.

Методика проведения огневых испытаний Испытания проводятся в 3-й этапа:

1) Проверка на однократное тушение.

2) Проверка на двукратное тушение.

3) Проверка на трехкратное тушение.

Для подготовки МОП-Ф к испытаниям, краску ПФ-112 в количестве 300 г смешивают с 30 г микрокапсул и при помощи краскопульта наносят на одну из сторон всех 3-х листов фанеры.

Затем МОП-Ф раскладывают на ровной горизонтальной поверхности окрашенной стороной вверх и сушат в течение не менее 24 часов. После полного высыхания все три образца взвешивают и маркируют.

1. Проверка на однократное тушение

1.1 Посередине металлического стола устанавливают МОП-Ф №1.

1.2 На МОП-Ф №1 наливают 50 гр. бензина марки ИА-92.

1.3 При помощи газовой горелки инициируют возгорание.

1.4 Время тушения пожара фиксируют при помощи тепловизора.

Выводы и заключения.

Испытания для образца микрокапсул считают пройденными, если пожаротушение было осуществлено за время не более 3 сек, при этом МОП-Ф №1 потерял в весе не более 3-х г.

2. Проверка на двухкратное тушение

2.1 Посередине металлического стола устанавливают МОП-Ф №2.

2.2 На МОП-Ф №2 наливают 80 г бензина марки ИА-92.

2.3 При помощи газовой горелки инициируют возгорание.

2.4 Время 1-го тушения пожара фиксируют при помощи тепловизора.

2.5 По истечении 5-10 сек при помощи газовой горелки инициируют 2-е возгорание.

2.6 Время 2-го тушения пожара фиксируют при помощи тепловизора.

Выводы и заключения.

Испытания для образца микрокапсул считаются пройденным, если 1-е пожаротушение было осуществлено за время не более 3 сек, а 2-е пожаротушение было осуществлено за время не более 5 сек, при этом МОП-Ф №2 потерял в весе не более 5-и г.

3. Проверка на трехкратное тушение

3.1 Посередине металлического стола устанавливают МОП-Ф №3.

3.2 На МОП-Ф №3 наливают 100 г бензина марки ИА-92.

3.3 При помощи газовой горелки инициируют возгорание.

3.4 Время 1-го тушения пожара фиксируют при помощи тепловизора.

3.5 По истечении 5-10 секунд при помощи газовой горелки инициируют 2-е возгорание.

3.6 Время 2-го тушения пожара фиксируют при помощи тепловизора.

3.7 По истечении 5-10 секунд при помощи газовой горелки инициируют 3-е возгорание.

3.8 Время 3-го тушения пожара фиксируют при помощи тепловизора.

Выводы и заключения.

Испытания для образца микрокапсул считаются пройденным, если 1-е пожаротушение было осуществлено за время не более 3 сек, 2-е пожаротушение было осуществлено за время не более 5 сек, 3-е пожаротушение было осуществлено за время не более 8 сек при этом МОП-Ф №3 потерял в весе не более 8 г.

Пример №2 Огнегасящие пластины.

Автономные установки пожаротушения в виде огнегасящих пластин предназначены для тушения пожаров в объемах, таких как розетки, выключатели, коммутационные коробки, распределительные щиты, электрошкафы, шкафы и панели управления, сейфы, хранилища ценностей и прочие объекты со степенью защиты IP20 и выше.

Серийное производство огнегасящих пластин осуществляется методом отсадки суспензии компаунда с микрокапсулами на подложку при помощи отсадной машины с последующим нанесением клеевого слоя и защитной пленки на обратную сторону подложки.

В качестве основы (подложки) для пластины применяется лист (мембрана) ПВХ толщиной не более 0,3-0,5 мм. Подложка с одной стороны при помощи вакуумного напыления покрывается отражающим слоем из алюминиевой пудры толщиной не более 50 мкм. Такое покрытие практически не обладает теплопроводностью, но в свою очередь будет способствовать улавливанию для аккумулирования в слое полимерной матрицы дополнительного тепла от ИК излучения пламени, что приведет к активации микрокапсул на более ранних стадиях развития пожара не зависимо от, скорости нагрева защищаемого объема (распространения тепла), а также движения в защищаемом объеме конвекционных потоков разогретого воздуха и продуктов горения.

В качестве полимерной матрицы предлагается использовать полиуретановый двухкомпонентный компаунд с твердостью по Шору 30. Путем добавления в компаунд не более 1-3% дистиллированной воды достигается эффект химической перфорации (пористости) полиуритана, которая будет способствовать более быстрому прониканию тепла внутрь пластина и отсутствию помех для выпуска агента.

Для нанесения клеевого слоя и защитной пленки на обратную сторону подложки используется станок по производству самоклеющейся бумаги. В качестве клеевой основы могут использоваться негорючий акриловый или силиконовый клей. В качестве защитной пленки может использоваться бумага, обработанная водонепроницаемой пропиткой. Допускается нанесение на защитную пленку логотипа изготовителя, а так же пиктограмм и изображений, поясняющих способ монтажа огнегасящих пластин.

Основные этапы производства огнегасящих пластин

- ПВХ подложка, поставляемая в рулонах, нарезают на прямоугольные листы габаритами 30×40 см, которые укладывают на дно кассет с высотой бортика не более 1,0-1,5 мм.

- В чашу планетарного смесителя при скорости вращения лопастей 80-100 об/мин. заливают 2-х компонентный полиуретан: 2 кг компонента А и 2 кг компонента Б. Процесс перемешивания осуществляют не менее 5 мин до получения гомогенного полимера.

- К поученному полимеру при скорости вращения лопастей 120-140 об/мин. добавляют 20-40 г красителя красного цвета. Процесс перемешивания осуществляют не менее 5 мин до получения однородной смеси.

- К полученной смеси при скорости вращения лопастей 120-140 об/мин. добавляют 30-60 г дистиллированной воды. Процесс перемешивания осуществляют не менее 5 мин до получения однородной эмульсии.

- В полученную эмульсию при скорости вращения лопасти 40-60 об/мин. небольшими порциями (не более 500 г) засылают 6 кг микрокапсул. Процесс перемешивания осуществляют не менее 5 мин до получения однородной суспензии.

- Полученную суспензию заливают в бункер полуавтоматической отсадной машины.

- Кассеты с подложкой заряжают в кассетоприемник и по команде оператора каждая кассета протяжным механизмом проталкивается под щелевой форсункой бункера, из которой в высоту бортика кассеты, отсаживается ровный слой суспензии. Отливку суспензии в одну кассету осуществляют за время не более 3-5 сек.

- По окончании процесса отливки кассеты собирают в кассетосборник отсадной машины.

- Из кассетосборника кассеты перекладывают на сушильный стеллаж, где при комнатной температуре в течение 24 часов происходит полимеризация (вулканизация) композитных пластин.

- Готовые композитные пластина вынимают из кассет и пропускают через станок по производству самоклеющейся бумаги, где наносят клеевой слой толщиной не более 50-100 мкм и слой защитной бумаги.

- Готовые огнегасящие пластины штабелируют и типографской гильотиной нарезают на требуемый размер изделий для защиты соответствующего объема от 0,5 до 80 литров.

- Нарезанные изделия сортируют и запаивают в упаковку на упаковочной линии.

Огневые испытания

Испытания проводят в хорошо проветриваемом помещении, оборудованном системой приточно-вытяжной вентиляцией, со стенами и потолком из не горючего и/или огнеупорного материала.

В состав оборудования для проведения огневых испытаний входит:

- Стол металлический - 1 шт.

- Ящик металлический с прозрачной дверцей из огнеупорного стекла (Д×В×Г 25×25×16 см) объемом 10 литров (далее ящик №1) - 1 шт.

- Ящик металлический с прозрачной дверцей из огнеупорного стекла (Д×В×Г 32×50×25 см) объемом 40 литров (далее ящик №2) - 1 шт.

- Ящик металлический с прозрачной дверцей из огнеупорного стекла (Д×В×Г 50×64×25 см) объемом 80 литров (далее ящик №3) - 1 шт.

- Модельный очаг пожара в виде металлической чашки диаметром 5 см и высотой не менее 3 см (далее МОП-5) - 1 шт.

- Бензин АИ-92 - 1 литр.

- Газовая горелка - 1 шт.

- Секундомер - 1 шт.

- Весы лабораторные - 1 шт.

- Тепловизор переносной - 1 шт.

Для проведения испытаний из партии изделий методом случайной выборки отбирают образцы огнегасящих пластин габаритами 25 см2 (5×5 см) - 3 шт. (далее пластина тип №1), 100 см2 (10×10 см) - 3 шт. (далее пластина тип №2) и 200 см2 (10×20 см) - 3 шт. (далее пластина тип №3). Образцы взвешивают, визуально оценивают по качеству и однородности внешнего вида, а так же измеряют по длине, ширине и толщине до и после проведения испытаний.

Методика проведения огневых испытаний

Испытания проводят в 3-й этапа:

1) Проверка пластин тип №1 на пожаротушение в ящике №1.

2) Проверка пластин тип №2 на пожаротушение в ящике №2.

3) Проверка пластин тип №3 на пожаротушение в ящике №3.

Для обеспечения притока свежего воздуха к МОП-5 в дне всех типы ящиков просверливается три отверстия диаметром не менее 3,5 см. Для обеспечения оттока продуктов горения в верхнем правом углу ящиков просверливается 1-но отверстие диаметром не менее 3,5 см.

1. Проверка пластин тип №1 на пожаротушение в ящике №1

1.1 Посередине металлического стола устанавливают ящик №1.

1.2 В верхней части ящика активным слоем вниз приклеивают пластину тип №1

1.3 На дно ящика устанавливают МОП-5.

1.4 В МОП-5 заливают 50 г бензина марки ИА-92.

1.5 При помощи газовой горелки инициируют возгорание.

1.6 По истечению 5-10 секунд свободного горения дверцу ящика закрывают.

1.7 Время тушения пожара фиксируют при помощи тепловизора.

Выводы и заключения.

Испытания для образцов пластин тип №1 считают пройденными, если пожаротушение было осуществлено за время не более 15 сек после открытия дверцы ящика, повторное возгорание МОП-5 не было зафиксировано, а масса пластины уменьшилась не более чем на 1,1 г.

2. Проверка пластин тип №2 на пожаротушение в ящике №2

2.1 Посередине металлического стола устанавливают ящик №2.

2.2 В верхней части ящика активным слоем вниз приклеивают пластину тип №2.

2.3 На дно ящика устанавливают МОП-5.

2.4 В МОП-5 заливают 100 г бензина марки ИА-92.

2.5 При помощи газовой горелки инициируют возгорание.

2.6 По истечениии 5-10 сек. свободного горения дверцу ящика закрывают.

2.7 Время тушения пожара фиксируют при помощи тепловизора.

Выводы и заключения.

Испытания для образцов пластин тип №2 считают пройденными, если пожаротушение было осуществлено за время не более 30 сек после открытия дверцы ящика, повторное возгорание МОП-5 не было зафиксировано, а масса пластины уменьшилась не менее чем на 4,4 г.

3. Проверка пластин тип №3 на пожаротушение в ящике №3.

3.1 Посередине металлического стола устанавливают ящик №3.

3.2 В верхней части ящика активным слоем вниз приклеивают пластину тип №3.

3.3 На дно ящика устанавливают МОП-5.

3.4 В МОП-5 заливают 150 г бензина марки ИА-92.

3.5 При помощи газовой горелки инициируют возгорание.

3.6 По истечении 5-10 сек. свободного горения дверцу ящика закрывают.

3.7 Время тушения пожара фиксируют при помощи тепловизора.

Выводы и заключения.

Испытания для образцов пластин тип №3 считают пройденными, если пожаротушение было осуществлено за время не более 45 сек. после открытия дверцы ящика, повторное возгорание МОП-5 не было зафиксировано, а масса пластины уменьшилась не менее чем на 8,8 г.

Пример №3 Огнегасящие накидки.

Огнегасящие накидки активного принципа действия представляют собой модификацию стандартных противопожарных накидок широко применяемых в различных сферах промышленности. Стандартные противопожарные накидки предназначены для применения в качестве первичных средств пожаротушения при проведении сварочных работ, а так же на пожароопасных объектах согласно утвержденных законодательством норм противопожарной безопасности, таких как склады ЛВЖ, промышленные, муниципальные и прочие объекты.

За рубежом огромный рынок продажи противопожарных накидок, помимо промышленного и государственного сектора, направлен на сегмент HoReCa (отели, рестораны и кафе) для применения на кухнях, комплектование грузового и легкового автотранспорта, оснащение речных и морских судов. В странах ЕС накидки в обязательном порядке регламентированы для применения на объектах оборудованных каминами для тушения самовозгорания поленниц с дровами или другим видом топлива.

Существенным недостатком стандартных противопожарных накидок является их низкая эффективность в случае неправильного применения, особенного при неполном и/или неплотном покрытии очага возгорания, не исключающем подсос свежего воздуха и отток (конвекцию) продуктов горения, а так же ограничения по возможности тушения только не разгоревшегося огня на самой ранней стадии пожара.

В основном в качестве основы для противопожарных накидок применяется дешевый материал из асбеста или стеклоткани, которые имеют среднюю степень теплостойкости (около 500°С). Наличие не плотности плетения, изломов и дыр по контурам складок могут сделать накидку полностью бесполезной для пожаротушения или как средство эвакуации людей из зоны теплового воздействия пожара.

Серийное производство огнегасящих накидок осуществляется методом координатной раскладки компаунда в смеси с микрокапсулами на поверхности термостойкой ткани выбранной из ряда: асбест, стеклоткань, базальт, кремнезем или арселон. Основные этапы производства:

- Кремнеземную ткань, поставляемую в рулонах, нарезают квадратными кусками размером 120×120 см.

- Полиуритан с жесткостью по Шору 10 в количестве 210 г смешивают с микрокапсулами в количестве 120 г до однородной суспензии.

- Полученную суспензию заливают в печатающую головку 3Д Принтера с полем печати 3×3 метра.

- На поле печати по маркерам размещают 4 куска кремнеземной ткани.

- По программе происходит раскладка компаунда сплошной линией шириной 5,0 мм толщиной 1,0-1,5 мм в виде рисунка, расширяющейся от центра спирали с увеличивающимся шагом между витками от 20 до 30 мм.

- Раскладку компаунда на 1-ом куске ткани осуществляют за время не более 1-ой минуты.

- Сушку кусков ткани с нанесенным рисунком осуществляют в вертикальном положении в сушильных камерах в течение не менее 24 часов.

- По окончании цикла сушки заготовки накидок штабелируют.

- При помощи оверлока обрабатывают края огнегасящей накидки.

- Готовые изделия упаковывают в пакеты, маркируют и датируют.

Огневые испытания

Испытания проводятся в хорошо проветриваемом помещении, оборудованном системой приточно-вытяжной вентиляцией, со стенами и потолком из не горючего и/или огнеупорного материала.

В состав оборудования для проведения огневых испытаний входит:

- Стол металлический - 1 шт.

- Модельный очаг пожара в виде металлической чашки диаметром 50 см (стандартный диаметр бочки емкостью 200 л) и высотой не менее 3 см (далее МОП-50) - 1 шт.

- Штатив лабораторный - 2 шт.

- Бензин АИ-92 - 1 литр.

- Газовая горелка - 1 шт.

- Секундомер - 1 шт.

- Весы лабораторные - 1 шт.

- Тепловизор переносной - 1 шт.

Для проведения испытаний из партии изделий методом случайной выборки отбирают три образца огнегасящих накидок габаритами 110×110 см. Образцы взвешивают, визуально оценивают по качеству и однородности внешнего вида, а так же измеряют по длине и ширине до и после проведения испытаний.

Методика проведения огневых испытаний

Испытания проводятся в 3-й этапа:

1) Проверка огнегасящей накидки на тушение пожара при полном покрытии МОП-50.

2) Проверка огнегасящей накидки на тушение пожара при 1-ой открытой стороне МОП-50.

3) Проверка огнегасящей накидки на тушение пожара при 2-х открытых сторонах МОП-50.

При проведении испытаний регистрируется время первичного тушения пожара, а так же время тушения повторного возгорания.

1. Проверка огнегасящей накидки на тушение пожара при полном покрытии МОП-50.

1.5 Посередине металлического стола устанавливают МОП-50.

1.6 В МОП-50 заливают 100 г бензина марки ИА-92.

1.7 При помощи газовой горелки инициируют возгорание.

1.8 По истечении 10-15 секунд свободного горения на МОП-50 накидывают огнегасящую накидку.

1.9 Время тушения пожара фиксируют при помощи тепловизора.

1.10 Огнегасящую накидку приподнимают за один край и при помощи газовой горелки инициируют повторное возгорание.

1.11 По истечении 3-5 секунд свободного горения приподнятый край огнегасящей накидки опускают до полного покрытия МОП-50.

1.12 Время тушения повторного возгорания фиксируют при помощи тепловизора

Выводы и заключения.

Испытания для образца продукции считают пройденными, если пожаротушение при полном покрытии МОП-50 было осуществлено за время не более 3 сек, а повторное возгорание за время не более 5 сек.

2. Проверка огнегасящей накидки на тушение пожара при 1-ой открытой стороне МОП-50.

2.1 Посередине металлического стола устанавливают МОП-50.

2.2 Рядом устанавливают лабораторный штатив, к которому фиксируют один край огнегасящей накидки.

2.3 Свободные края огнегасящей накидки фиксируют над МОП-50 при помощи прищепки.

2.4 В МОП-50 заливают 100 г бензина марки ИА-92.

2.5 При помощи газовой горелки инициируют возгорание.

2.6 По истечении 10-15 секунд свободного горения, прищепку расцепляют и на МОП-50 накидывают огнегасящую накидку.

2.7 Время тушения пожара фиксируют при помощи тепловизора.

2.8 Со стороны приподнятого края огнегасящей накидки при помощи газовой горелки инициируют повторное возгорание.

2.9 Время тушения повторного возгорания фиксируют при помощи тепловизора.

Выводы и заключения.

Испытания для образца продукции считают пройденными, если пожаротушение при одной открытой стороне МОП-50 было осуществлено за время не более 5 сек, а повторное возгорание за время не более 8 сек.

3. Проверка огнегасящей накидки на тушение пожара при 2-х открытых сторонах МОП-50.

3.1 Посередине металлического стола устанавливают МОП-50.

3.2 С двух противоположных сторон от МОП-50 устанавливают штативы лабораторные, к которым фиксируют два противоположных края огнегасящей накидки.

3.3 Свободные края огнегасящей накидки фиксируют над МОП-50 при помощи прищепки.

3.4 В МОП-50 заливают 100 г бензина марки ИА-92.

3.5 При помощи газовой горелки инициируют возгорание.

3.6 По истечении 10-15 секунд свободного горения, прищепку расцепляют и на МОП-50 с двух накидывают огнегасящую накидку.

3.7 Время тушения пожара фиксируют при помощи тепловизора.

3.8 Со стороны любого приподнятого края огнегасящей накидки при помощи газовой горелки инициируют повторное возгорание.

3.9 Время тушения повторного возгорания фиксируют при помощи тепловизора

Выводы и заключения.

Испытания для образца продукции считают пройденными, если пожаротушение при 2-х открытых сторонах МОП-50 было осуществлено за время не более 8 сек, а повторное возгорание за время не более 10 сек.

Промышленная применимость

Микрокапсулированный огнегасящий агент согласно настоящему изобретению легко смешивается со смолами, жидкими отверждаемыми каучуками и другими матрицами и может быть применен в качестве наполнителя в огнегасящих композитных материалах, например, в форме паст, пластин, пленок, покрытий, пеноматериалов, технических тканей, фасонных и других изделий.

Специалистам в области пожаротушения должно быть понятно, что применением способа получения микрокапсул согласно изобретению может быть обеспечено получение микрокапсулированных огнегасящих агентов, способных к выбросу целевого жидкого продукта во внешнюю среду при определенной температуре.

Такие огнегасящие агенты могут использоваться в различных областях промышленности и в различных системах пожаротушения для эффективного автоматического безынерционного предотвращения возгораний, как в форме порошка микрокапсул, так и в составе огнегасящих композиционных материалов - покрытий, пленок, кембриков, огнетушащих защитных тканей и других.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоактивируемый микрокапсулированный огнегасящий агент, способ его получения и огнегасящее изделие, содержащее такой агент | 2020 |

|

RU2748845C1 |

| Огнегасящие гранулы комбинированного принципа действия, способ получения огнегасящих гранул и огнегасящее изделие, содержащее такие гранулы | 2020 |

|

RU2748844C1 |

| Композиционный материал с микрокапсулированным огнетушащим веществом | 2020 |

|

RU2745357C1 |

| ТЕРМОАКТИВИРУЮЩАЯ ПОЛИМЕРНАЯ МАТРИЦА МИКРОКАПСУЛИРОВАННОГО ОГНЕТУШАЩЕГО ВЕЩЕСТВА | 2020 |

|

RU2734825C1 |

| Огнегасящая пластина на основе микрокапсулированных огнетушащих веществ | 2020 |

|

RU2751397C1 |

| Полотно противопожарное на основе микрокапсулированных огнетушащих веществ | 2020 |

|

RU2751396C1 |

| Шнур для пожаротушения на основе микрокапсулированных огнетушащих веществ | 2020 |

|

RU2751398C1 |

| Микрокапсулированный огнегасящий агент с термической стабильностью, способ его получения и огнегасящее изделие, содержащее такой агент | 2022 |

|

RU2787018C1 |

| Способ получения стабильного микрокапсулированного огнетушащего агента на основе перфторкетона | 2021 |

|

RU2776377C1 |

| АВТОНОМНОЕ СРЕДСТВО ПОЖАРОТУШЕНИЯ | 2016 |

|

RU2616943C1 |

Изобретение относится к средствам тушения пожаров в различных объемах, а именно к способу получения микрокапсулированного термоактивируемого огнегасящего агента (далее микрокапсул) сферической формы заданного диаметра и стабилизированной температуры активации. Задачей создания настоящего изобретения является разработка нового микрокапсулированного термоактивируемого агента в виде однообразных моноядерных микрокапсул сферической формы, заданного диаметра, толщины оболочки, массы и температуры импульсного выпуска агента, а также нового способа получения микрокапсул и огнегасящих изделий на их основе. Технический результат заключается в повышении эффективности тушения очагов возгорания в различных локальных объемах и достигается путем сохранения физико-химических характеристик агента и однородности параметров активации за счет создания однородной монолитной оболочки микрокапсул с заданной толщиной. Поставленная задача была решена разработкой способа получения описанного выше микрокапсулированного термоактивируемого огнегасящего агента, который заключается в том, что микрокапсулы формируют инжекционно-капельным впрыском под давлением нагретого огнегасящего агента в среду охлажденного пленкообразователя, помещенного в условия пониженного давления, для чего в реакторе смешивают компоненты для приготовления концентрата пленкообразователя, полученную смесь охлаждают при пониженном давлении в реакторе, затем перемешивают и повторно охлаждают до температуры, необходимой для образования стабилизированного коллоидного состояния концентрата пленкообразователя, при этом в бак установки помещают огнегасящий агент, создают давление, необходимое для удаления пузырьков воздуха, и при постоянном перемешивании агент нагревают до определенной температуры, зависящей от заданной температуры активации готовых микрокапсул, затем нагретый агент под давлением подают в блок форсунок и инжектируют капли в реактор в среду охлажденного концентрата пленкообразователя в течение определенного времени при скорости вращения вала двигателя, зависящей от заданного внешнего диаметра готовых микрокапсул, причем каждая разогретая капля, попадая в среду концентрата пленкообразователя, находящегося в реакторе при пониженном давлении, расширяется и формирует первичную сферу зародыша микрокапсулы, которая становится центром активации процесса отверждения (полимеризации) пленкообразователя, остывающее ядро зародыша микрокапсулы в низкотемпературной среде реактора активно сжимается, равномерно уплотняется и создает после отверждения прочную микрокапсулу с шарообразной монолитной оболочкой, по окончании цикла инжекции сформированные микрокапсулы сливают, отфильтровывают и сушат при комнатной температуре. При этом согласно изобретению желательно, чтобы в реакторе концентрат пленкообразователя охлаждали до температуры +10 - +15°С при давлении 0,1-0,5 Атм, затем перемешивали и повторно охлаждали до температуры +8 - +18°С. При этом согласно изобретению желательно, чтобы агент, помещенный в бак инжектирующей установки, нагревали до температуры +35 - +95°С, затем под давлением 2,0-4,0 Атм подавали в среду охлажденного концентрата пленкообразователя в течение не более 20-30 мин при скорости вращения вала двигателя 1500-2500 об/мин. Кроме того желательно в качестве концентрата пленкообразователя использовать смесь эпоксидной смолы, диэтиленгликоля и малеинового ангидрида, или смесь воды, желатина и сульфата натрия, или смесь воды, поливинилового спирта и метанола. Кроме того, желательно в качестве огнегасящей жидкости использовать дибромметан, или перфторкетон, или фреон 114В2. При этом согласно изобретению микрокапсулы имеют внешний диаметр в диапазоне 50-1100 мкм, а масса оболочки составляет 4-10% от массы микрокапсулы, и в одной партии получают не менее 90% микрокапсул, имеющих однородные физико-химические показатели. 11 з.п. ф-лы, 3 табл.

1. Способ получения микрокапсулированного термоактивируемого огнегасящего агента, содержащего микрокапсулы, имеющие ядро из огнегасящего агента и сферическую полимерную оболочку, обладающую способностью взрывоподобного разрушения в диапазоне температур 90-150°С, в котором микрокапсулы формируют инжекционно-капельным впрыском под давлением нагретого огнегасящего агента в среду охлажденного пленкообразователя, помещенного в условия пониженного давления, для чего в реакторе смешивают компоненты для приготовления концентрата пленкообразователя, полученную смесь охлаждают при пониженном давлении в реакторе, затем перемешивают и повторно охлаждают до температуры, необходимой для образования стабилизированного коллоидного состояния концентрата пленкообразователя, при этом в бак установки помещают огнегасящий агент, создают давление, необходимое для удаления пузырьков воздуха, и при постоянном перемешивании агент нагревают до определенной температуры, зависящей от заданной температуры активации готовых микрокапсул, затем нагретый агент под давлением подают в блок форсунок и инжектируют капли в реактор в среду охлажденного концентрата пленкообразователя в течение определенного времени при скорости вращения вала двигателя, зависящей от заданного внешнего диаметра готовых микрокапсул, причем каждая разогретая капля, попадая в среду концентрата пленкообразователя, находящегося в реакторе при пониженном давлении, расширяется и формирует первичную сферу зародыша микрокапсулы, которая становится центром активации процесса отверждения пленкообразователя, остывающее ядро зародыша микрокапсулы в низкотемпературной среде реактора активно сжимается, равномерно уплотняется и создает после отверждения прочную микрокапсулу с шарообразной монолитной оболочкой, по окончании цикла инжекции сформированные микрокапсулы сливают, отфильтровывают и сушат при комнатной температуре.

2. Способ по п. 1, отличающийся тем, что в реакторе концентрат пленкообразователя охлаждают до температуры +10 - +15°С при давлении 0,1-0,5 Атм, затем перемешивают и повторно охлаждают до температуры +8 - +18°С.

3. Способ по п. 1, отличающийся тем, что агент, помещенный в бак инжектирующей установки, нагревают до температуры +35 - +95°С, затем под давлением 2,0-4,0 Атм подают в среду охлажденного концентрата пленкообразователя в течение не более 20-30 мин при скорости вращения вала двигателя 1500-2500 об/мин.

4. Способ по п. 1, отличающийся тем, что используют концентрат пленкообразователя в виде смеси эпоксидной смолы, диэтиленгликоля и малеинового ангидрида.

5. Способ по п. 1, отличающийся тем, что используют концентрат пленкообразователя в виде смеси воды, желатина и сульфата натрия.

6. Способ по п. 1, отличающийся тем, что используют концентрат пленкообразователя в виде смеси воды, поливинилового спирта и метанола.

7. Способ по п. 1, отличающийся тем, что в качестве огнегасящей жидкости используют дибромметан.

8. Способ по п. 1, отличающийся тем, что в качестве огнегасящей жидкости используют перфторкетон.

9. Способ по п. 1, отличающийся тем, что в качестве огнегасящей жидкости используют фреон 114В2.

10. Способ по п. 1, отличающийся тем, что получают микрокапсулы, имеющие внешний диаметр в диапазоне 50-1100 мкм.

11. Способ по п. 1, отличающийся тем, что в одной партии получают не менее 90% микрокапсул, имеющих однородные физико-химические показатели.

12. Способ по п. 1, отличающийся тем, что получают микрокапсулы, в которых масса оболочки составляет 4-10% от массы микрокапсулы.

| ОГНЕГАСЯЩИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2161520C1 |

| МИКРОКАПСУЛИРОВАННЫЙ ОГНЕГАСЯЩИЙ АГЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ОГНЕГАСЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ОГНЕГАСЯЩЕЕ ПОКРЫТИЕ | 2011 |

|

RU2469761C1 |

| МИКРОКАПСУЛИРОВАННЫЙ ОГНЕГАСЯЩИЙ АГЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, ОГНЕГАСЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ОГНЕГАСЯЩЕЕ ПОКРЫТИЕ ИЗ КРАСКИ И ОГНЕГАСЯЩАЯ ТКАНЬ, СОДЕРЖАЩИЕ ТАКОЙ АГЕНТ | 2007 |

|

RU2389525C2 |

| WO 2018217132 A1, 29.11.2018 | |||

| RU 2059409 C1, 10.05.1996. | |||

Авторы

Даты

2020-09-04—Публикация

2019-07-17—Подача