Область техники

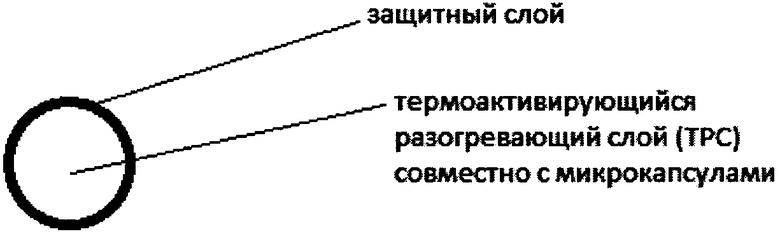

Группа изобретений относится к средствам тушения огня в различных объемах, с помощью импульсной доставки комбинированных огнегасящих газов, аэрозолей и ингибиторов (далее огнегасящие смеси) до очагов возгорания, способам изготовления микрогранулированного огнегасящего агента комбинированного действия, (далее микрогранулы), содержащего, в качестве основы, микрокапсулированный огнегасящий композиционный материал, в виде сферической оболочки, наполненной огнегасящей жидкостью (далее микрокапсулы с ингибитором),помещенный в термоактивирующийся разогревающий слой (далее ТРС) и огнегасящим изделиям на основе микрогранул. Диаметр микрогранул варьируется от 0,5 мм до 10 мм в зависимости от конечной цели исполнения в готовом устройстве/изделии.

Предшествующий уровень техники

Из уровня техники известно изобретение по патенту RU 2469761, A62D 1/00, опубл. 20.12.2012 Бюл. №35. Микрокапсулированный огнегасящий агент содержит полимерную оболочку и ядро из огнегасящей жидкости, такой как перфторэтил-перфторизопропил-кетон или дибромметан, или смеси с другими бромфторсодержащими жидкостями. В изобретении раскрыт способ получения микрокапсулированного огнегасящего агента, огнегасящие композиционные материалы, например, выполненные в форме паст, пластин, пленок, изделий, твердых пен, тканей, и огнегасящее покрытие, содержащие в своем составе указанный микрокапсулированный огнегасящий агент.

Известны пластины, применяемые в качестве огнетушащих средств. Например, патент RU 2631868, B01J 13/02, опубл. 27.09.2017 Бюл. №27 под названием «Гибкая пластина, содержащая огнегасящий композиционный материал и способ ее изготовления (варианты)». Гибкая пластина содержит огнегасящий композиционный материал, выполненный из отверждаемой при комнатной температуре композиции, включающей в качестве связующего низкомолекулярный диметилсилоксановый каучук СКТН, в качестве отвердителя силоксанового каучука - этилсиликат-32, катализатор холодного отверждения силоксанового каучука, в качестве окрашивающей добавки - органический пигмент, в качестве добавки, увеличивающей теплопроводность, - алюминиевая пудра, сухие сыпучие микрокапсулы с ядром из огнегасящего агента, заключенного в полимерную оболочку, и адгезионная добавка - гамма-аминопропилтриэтоксисилан при заданном соотношении компонентов композиции.

Основным недостатком термоактивирующихся пластин является полностью пассивный принцип тушения очага возгорания, позволяющий применять их только в объемах до 100 л без возможности принудительной активации и выделения всего имеющегося в пластине огнетушащего агента единовременно для максимальной эффективности и быстроты пожаротушения в объемах свыше 100 литров Из уровня техники известен патент на изобретение RU 2559480, опубл. 10.08.2015, в котором в кабеле, выполненном в качестве шнура для пожаротушения, используют композиционные средства пожаротушения, в частности порошкообразные микрокапсулированные огнегасящие средства, содержащие огнегасящий агент в форме микрокапсул, предназначенный для тушения без участия человека пожаров в труднодоступных пожароопасных местах. Микрокапсулированный огнегасящий агент содержит микрокапсулу, состоящую из сферической полимерной оболочки и ядра из огнетушащей жидкости, при этом оболочка содержит дополнительный наружный слой, который обладает максимальным коэффициентом поглощения лучистой энергии для данного вида покрытия. Дополнительное покрытие наносится на окончательной стадии формирования микрокапсулы путем окраски оболочки в черный цвет. Так же известны экологически чистые малопламянные и беспламянные аэрозольгенирирующие составы для тушения пожаров заявка на изобретение RU 2000127759/12, 04.11.2000. Состав (и его варианты) для тушения пожаров, содержит окислитель, горючее-связующее, дополнительное горючее и добавки, и отличается тем, что, с целью снижения температуры газоаэрозольной смеси он дополнительно содержит охладитель, выполняющий и дополнительную функцию окислителя-восстановителя продуктов неполного сгорания состава и способствующий уменьшению или исключению пламенного горения состава, при следующем соотношении компонентов, мас. %, обеспечивающем экологическую чистоту состава и продуктов его сгорания: горючее-связующее - 1,5-18,0, дополнительное горючее - 3-25, охладитель - 1,5-130,0, добавки - 0,5-10,0, окислитель - остальное.

Недостатком этого изобретения можно считать отсутствие в составе изделия ингибиторов, активно гасящих пламенное горение, а также участвующих в охлаждении реакции термического разложения смеси. В патенте отсутствует описание защиты получаемого твердотопливного состава от воздействия влаги, в течение всего срока эксплуатации изделия. Скорость срабатывания изделий локальной/точечной установки, включающих указанные составы, имеет прямую зависимость от силы горения, преград для распространения огня и удаления очагов возгораний. Отсутствует возможность применения импульсного способа пожаротушения равномерно во всем защищаемом объеме.

Наиболее близким к настоящему изобретению является техническое решение -шнур для пожаротушения, патент на изобретение RU2 631867, опубл. 27.09.2017, Бюл. №27 (заявка 2017118379 от 26.05.2017), который включает отверждаемую при комнатной температуре композицию, содержащую в качестве связующего низкомолекулярный диметилсилоксановый каучук СКТН, катализатор холодного отверждения силоксанового каучука, окислитель перхлорат аммония, сухие сыпучие микрокапсулы с ядром из огнегасящего агента, заключенного в полимерную оболочку, и катализатор горения ферроцен при следующем соотношении компонентов композиции, мас. ч.: низкомолекулярный диметилсилоксановый каучук СКТН - 17, перхлорат аммония - 18, микрокапсулы с огнегасящим агентом - 65, отвердитель этилсиликат-32 - 0,1-1, катализатор холодного отверждения силоксанового каучука - дибутилоловадилауринат - 0,05-0,5, катализатор горения ферроцен - 0,05-2. Также описаны способы изготовления шнура методом формования отверждаемой композиции путем продавливания на подложку и методом экструдирования отверждаемой композиции. К недостаткам изобретения можно отнести использование, указанной в патенте композиции только для изготовления изделия в виде шнура в негорючей оплетке. Применяемый в качестве связующего низкомолекулярный диметилсилоксановый каучук СКТН при большом содержании наполнителя становится хрупким и имеет высокий уровень термической устойчивости (свыше 350°С), что увеличивает температурный порог срабатывания изделия. Существенным недостатком является использование в составе шнура перхлорат аммония в качестве окислителя, при термическом разложении которого образуются вредные и опасные для человека газы, в том числе хлор и его соединения.

Задачей создания настоящего изобретения является разработка композиции микрогранулированного огнегасящего агента комбинированного действия - микрогранулы, способа получения микрогранул, и огнегасящих изделий на основемикрогранулы, характеризующихся стойкостью к влаге, состоящих из экологически чистых компонентов, используемых для объемного, комбинированного пожаротушения без участия человека и не вызывающих окисления металлических конструкций и повреждений автоматики после их срабатывания.

Достигаемый технический эффект - высокоэффективное тушение очагов возгорания в различных объемах за счет комбинированных свойств микрогранул.

Такой эффект достигнут за счет размещения микрогранул в условно герметичную емкость или тугую сетчатую оплетку (оболочку), в результате температурного воздействия на которые, происходит цепная экзотермическая реакция в ТРС, затем в полугерметичной среде создается избыточное давление, вследствие реакции термического разложения, и далее происходит импульсная доставка (транспортировка) нужного количества ингибитора совместно с огнегасящей смесью до очагов возгорания во всем защищаемом объеме.

Поставленная задача была решена созданием микрогранулированного огнегасящего агента комбинированного действия (микрогранулы),обладающего способностью взрывоподобного разрушения в диапазоне 160°С-250°С и содержащего следующие компоненты в заданных количествах: мелкодисперсный окислитель(далее окислитель), цементатор-горючее низкой и/или средней калорийности (далее цементатор), микрокапсулы с ядром из огнегасящего агента, заключенного в полимерную оболочку, (далее микрокапсулы с ингибитором), защитный слой - пластификатор (полиуретан или эпоксидная смола или лак). При этом внешний диаметр микрогранулы выбран из диапазона 0,5 мм до 10 мм.

Кроме того, согласно изобретению, окислитель выбран из ряда нитрат бария и/или нитрат калия и/или нитрат натрия, цементатор выбран из ряда крахмал и/или декстрин и/или глюкоза, пластификатор выбран из ряда полиуретан или эпоксидная смола или лак.

Кроме того, согласно изобретению, микрокапсулы с ингибитором состоят из полимерной оболочки и ядра из огнегасящей жидкости, и обладают способностью взрывоподобного разрушения в диапазоне температур 90-270°С. Поставленная задача также решена разработкой способа получения микрогранул методом продавливания через матрицу массы-сырца, формовании микрогранул, с размерами наружного диаметра в диапазоне от 0,5 мм до 10 мм, и обладающими способностью взрывоподобного разрушения в диапазоне 160°С - 250°С.

Поставленная задача также решена разработкой огнегасящих конструктивных изделий, которые в качестве конструктивного элемента содержат, оболочку, наполненную микрогранулами.

При этом согласно изобретению, в качестве изделия может быть использован шнур, оплетка которого наполнена микрогранулами.

При этом, согласно изобретению, в качестве изделия может быть использована автономная установка пожаротушения, в которой размещена сердцевина в виде чулка, наполненного микрогранулами.

При этом согласно изобретению, в качестве изделия может быть использована пожаротушащая забрасываемая граната, в которой размещена сердцевина в виде чулка, наполненного микрогранулами.

Раскрытие изобретения

Предлагаемое изобретение поясняется схематическим рисунком, на котором показана микрогранула цилиндрического типа, в которой ТРС совместно с микрокапсулами с ингибитором, помещен в защитный слой.

Микрогранулы, обладают способностью взрывоподобного разрушения в диапазоне 160°С - 250°С, и содержат компоненты при следующем соотношении, масс. %: окислитель (нитрат бария и/или нитрат калия и/или нитрат натрия) - 25-35, цементатор (крахмал и/или декстрин и/или глюкоза) - 10-20, микрокапсулы с ингибитором - 35-50, пластификатор (полиуретан или эпоксидная смола или лак).

Микрокапсулы с ингибитором состоят из полимерной оболочки и ядра из огнегасящей жидкости, такой как перфторэтил-перфторизопропил-кетон или дибромметан, или смеси с другими бромфторсодержащими жидкостями. При этом полимерная оболочка выполнена из отвержденного пространственно сшитого полимерного материала, наполненного наночастицами минерального наполнителя в форме пластинок, имеющих толщину 1-5 нм, и обладает способностью взрывоподобного разрушения в диапазоне температур 90-270°С. В частности, оболочка может быть образована мочевино-резорцино-формальдегидной смолой или сшитым желатином, как, например, в изобретении по патенту RU 2469761, A62D 1/00, опубл. 20.12.2012 Бюл. №35. Микрокапсулы имеют преимущественно сферическую форму и следующие два типоразмера: наружный диаметр в диапазоне 50-70 мкм, наружный диаметр в диапазоне 400-700 мкм.

Способ матричного формования

Последовательность изготовления микрогранул способом матричного формования следующая:

- окислитель и цементатор высушивают, затем каждый упомянутый выше компонент измельчают до мелкодисперсного (пылеобразного) состояния,

- при температуре от 20-25°С засыпают окислитель во вращающийся смеситель, насыщают его воздухом, добавляют микрокапсулы с ингибитором,

- после смешения окислителя и микрокапсул в смеситель добавляют цементатор, смесь перемешивают до массы однородного состояния, и доводят до пастообразной (гелеобразной) массы-сырца путем последовательного добавления с интервалом во времени порций пластификатора,

- затем массу-сырец продавливают через матрицу, формуют микрогранулы, высушивают их с образованием внешнего защитного слоя и сепарируют,

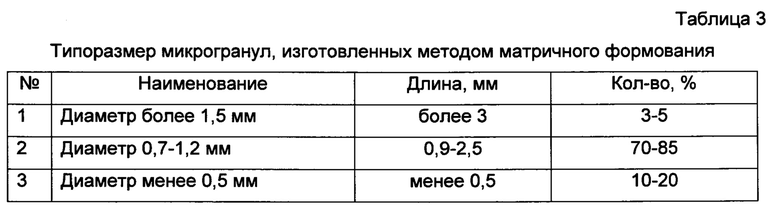

- полученный микрогранулированный огнегасящий агент комбинированного действия имеет размеры наружного диаметра в диапазоне от 0,5 мм до 10 мм, и обладает способностью взрывоподобного разрушения в диапазоне 160°С - 250°С. В таблице 3 приведены характеристики микрогранул, полученных способом матричного формования.

Методика проведения лабораторного анализа и огневых испытаний микрогранул.

Лабораторный анализ выпуска ингибитора

а) Из партии готовых микрогранул методом случайной выборки отбирают 4-е пробы образцов массой 10 г, тщательно перемешивают совместно и снова разделяют на 4-е порции по 10 г.

б) Первую порцию микрогранул засыпают в алюминиевый стакан объемом не более 50 мл и нагревают на электроплитке при постоянной температуре 80-85°С в течение 3 минут.

в) Вторую порцию микрогранул засыпают в алюминиевый стакан объемом не более 50 мл и нагревают на электроплитке при постоянной температуре 100-105°С в течение 3 минут.

д) Третью порцию микрогранул засыпают в алюминиевый стакан объемом не более 50 мл и нагревают на электроплитке при постоянной температуре 120-125°С в течение 3 минут.

е) Четвертую порцию микрогранул засыпают в алюминиевый стакан объемом не более 50 мл и нагревают на электроплитке при постоянной температуре 140-145°С в течение 3 минут.

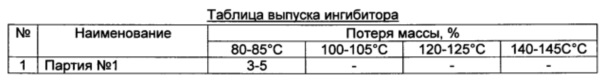

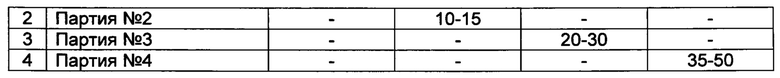

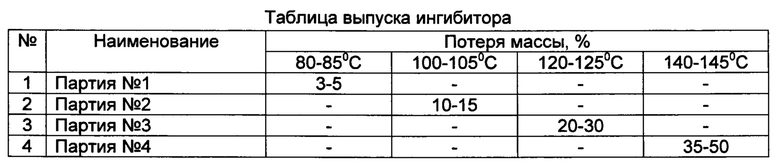

По результатам термического нагрева происходит регистрация потери массы каждой порции микрогранул при помощи лабораторных весов с точностью до сотых долей грамма. Партия микрогранул считается успешно прошедшей лабораторный анализ по выпуску ингибитора, если потеря массы каждой порции соответствует, указанной в таблице.

Лабораторный анализ активации ТРС

а) Из партии готовых микрогранул методом случайной выборки отбирают 3-й пробы образцов массой 10 г, тщательно перемешивают совместно и снова разделяют на 3-й порции по 10 г.

б) Порции засыпают в отдельные металлические стаканы объемом не более 50 мл.

в) Каждую порцию нагреваютв герметичной камере на индукционнойэлектроплите при постоянной нарастающей температуре от 25 до 1000°Ссо скоростью нагрева не менее 90-100°С в секунду, что имитирует процесс развития пожараи пламенного воздействия в замкнутом объеме.

г) Время начала термического разложения каждой порции регистрируют при помощи видео фиксации и секундомера с точностью до сотых долей секунды.

д) По результатам фиксации времени, математически, через составление линейных алгебраических уравнений и решение методом итераций с точностью до 103 (0,001), рассчитывают температуру активации ТРС с учетом коэффициентов теплопроводности металла, погрешности измерения весов, потерь тепла на нагрев воздуха в герметичной камере и пр.

Партия микрогранул считается успешно прошедшей лабораторный анализ по активации ТРС, если запуск реакции термического разложения начинается в диапазоне от 160°С до 250°С.

Огневые испытания

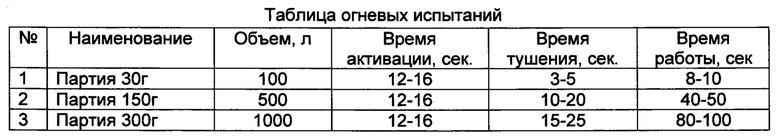

а) Из партии готовых микрогранул методом произвольной выборки отбирают 3-й пробы образцов массой 30 г, 150 г и 300 г тщательно перемешивают совместно и снова разделяют на 3-й порции по 30 г, 150 г и 300 г.

б) Микрогранулы засыпают в небольшие по длине чулки диаметром 10, 30 и 50 мм из кремнеземной, арселоновой или стеклоткани, а затем герметизируют с обеих сторон металлическими скобками.

в) В заранее подготовленные макеты защищаемых объектов объемом 100 л, 500 л и 1000 л устанавливают на растяжке заполненный чулок, каждый для своего объема, и не менее 3-х модельных очагов возгорания на разной высоте и расстоянии друг от друга.

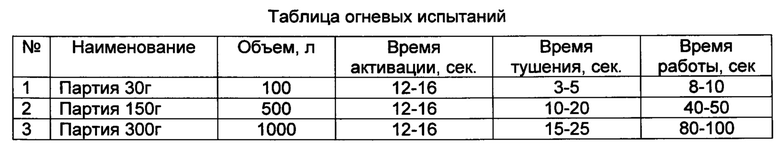

Партия микрогранул считается успешно прошедшей огневые испытания, если результаты испытаний совпадают с указанными в таблице.

Пример осуществления способа методом матричного формования.

1) Окислитель и цементатор сушат при температуре 60-65°С в течение 1,5 часов в сушильном шкафу и по отдельности измельчают в шаровой мельнице в течение 4 часов до мелкодисперсного (пылеобразного) состояния.

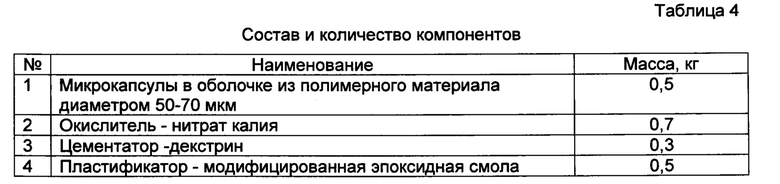

2) При температуре 22-25°С в планетарный смеситель с постоянной скоростью вращения 25-35 об/мин засыпают окислитель в количестве 0,7 кг.

3) Через 5 минут после насыщения окислителя воздухом в смеситель засыпают микрокапсулы (в оболочке из полимерного материала диаметром 50-70 мкм) в количестве 0,5 кг.

4) Через 10 минут после однородного перемешивания окислителя и микрокапсул в смеситель засыпают цементатор в количестве 0,3 кг.

5) В течение 10 минут общую массу перемешивают до однородного состояния, затем доводят до пастообразной (гелеобразной) массы-сырца путем добавления с интервалом не более 3 минут последовательно 5-ти порций пластификатора массой по 90-110 г.

6) Из смесителя масса-сырец выгружается в пресс-гранулятор, где путем продавливания при помощи пуансона через матрицу с отверстиями 0,8 мм происходит формование микрогранул.

7) После формования, микрогранулы в один слой высыпают в сушильный лоток, где при температуре 22-25°С в течение 2-4 часов происходит полимеризация внешнего защитного слоя.

8) Затем микрогранулы проходят многократный просев для сепарации по типоразмерам с применением вибросита размерами 1,5 мм и 0,8 мм.

9) Отсев от мелких частиц и пыли осуществляется ситом диаметром 0,5 мм.

Методика проведения лабораторного анализа и огневых испытаний микрогранул, приведенных в примере

Лабораторный анализ выпуска ингибитора

а) Из партии готовых микрогранул методом случайной выборки отбирают 4-е пробы образцов массой 10 г, тщательно перемешивают совместно и снова разделяют на 4-е порции по 10 г.

б) Первую порцию микрогранул засыпают в алюминиевый стакан объемом не более 50 мл и нагревают на электроплитке при постоянной температуре 80-85°С в течение 3 минут.

в) Вторую порцию микрогранул засыпают в алюминиевый стакан объемом не более 50 мл и нагревают на электроплитке при постоянной температуре 100-105°С в течение 3 минут.

д) Третью порцию микрогранул засыпают в алюминиевый стакан объемом не более 50 мл и нагревают на электроплитке при постоянной температуре 120-125°С в течение 3 минут.

е) Четвертую порциюмикрогранул засыпают в алюминиевый стакан объемом не более 50 мл и нагревают на электроплитке при постоянной температуре 140-145°С в течение 3 минут.

По результатам термического нагрева происходит регистрация потери массы каждой порции микрогранул при помощи лабораторных весов с точностью до сотых долей грамма. Партия микрогранул считается успешно прошедшей лабораторный анализ по выпуску ингибитора, если потеря массы каждой порции соответствует, указанной в таблице.

Лабораторный анализ активации ТРС

а) Из партии готовых микрогранул методом случайной выборки отбирают 3-й пробы образцов массой 10 г, тщательно перемешивают совместно и снова разделяют на 3-й порции по 10 г.

б) Порции засыпают в отдельные металлические стаканы объемом не более 50 мл.

в) Каждую порцию нагревают в герметичной камере на индукционной электроплите при постоянной нарастающей температуре от 25°С до 1000°С со скоростью нагрева не менее 90°С - 100°С в секунду, что имитирует процесс развития пожара и пламенного воздействия в замкнутом объеме.

г) Время начала термического разложения каждой порции регистрируют при помощи видео фиксации и секундомера с точностью до сотых долей секунды.

д) По результатам фиксации времени, математически, через составление линейных алгебраических уравнений и решение методом итераций с точностью до 10-3 (0,001), рассчитывают температуру активации ТРС с учетом коэффициентов теплопроводности металла, погрешности измерения весов, потерь тепла на нагрев воздуха в герметичной камере и пр.

Партия микрогранул считается успешно прошедшей лабораторный анализ по активации ТРС, если запуск реакции термического разложения начинается в диапазоне от 160°С до 250°С.

Огневые испытания

а) Из партии готовых микрогранул методом произвольной выборки отбирают 3-й пробы образцов массой 30 г, 150 г и 300 г тщательно перемешивают совместно и снова разделяют на 3-й порции по 30 г, 150 г и 300 г.

б) Микрогранулы засыпают в небольшие по длине чулки диаметром 10, 30 и 50 мм из кремнеземной, арселоновой или стекло ткани, а затем герметизируют с обеих сторон металлическими скобками.

в) В заранее подготовленные макеты защищаемых объектов объемом 100 л, 500 л и 1000 л устанавливают на растяжке заполненный чулок, каждый для своего объема, и не менее 3-х модельных очагов возгорания на разной высоте и расстоянии друг от друга.

Партия микрогранул считается успешно прошедшей огневые испытания, если результаты совпадают с указанными в таблице.

Примеры использования микрогранул

Ниже приведены примеры исследований различных огнегасящих конструкционных изделий, изготовленных с использованием микрогранул согласно изобретению. При этом приведенные примеры не являются исчерпывающими, не ограничивают возможностей осуществления изобретения и не выходят за рамки формулы изобретения.

Пример 1. Шнур для тушения возгораний в различных объемах представляет собой внешнюю изолирующую оболочку (оплетку) с диаметром не более 5-10 мм, изготовленную из кремнеземной, арселоновой или стекло нити, и наполненную микрогранулами.

В конструкции шнура допускается применять дополнительные внешние и внутренние оплетки из различных материалов для увеличения устойчивости к внешним механическим и климатическим воздействиям, а так же агрессивным средам. Способ производства изделия заключается в наполнении оплетки, заранее изготовленной промышленным способом на плетельных станках, микрогранулами методом воздушно экструзии с применение инжектора Вентури.

Технология производства шнура с микрогранулами:

- заранее нарезанную по требуемой длине оплетку раскладывают в прямую линию, затем с одной стороны натягивают на трубку-штуцер инжектора, а с другой герметизируют металлической скобкой и/или оконечной муфтой,

- в бункер экструдера объемом не более 1-2 литра засыпают не более 0,5 кг микрогранул,

- затем, подаваемый от компрессора через инжектор поток воздуха под давлением не менее 2,0 Ат, начнет транспортировать из нижней части диффузора бункера небольшие порции микрогранул через трубку-штуцер в полость оплетки шнура,

- по мере равномерного и плотного наполнения внутренней полости, оплетка механически стягивается со штуцера под давлением вновь поступающих порций микрогранул, вручную или автоматически, до полного заполнения шнура по всей длине,

-по окончании операции наполнения, второй конец шнура герметизируют металлической скобкой и/или оконечной муфтой.

Регулируя длину трубки и, применяя метод наполнения шнура последовательно с одной и другой сторон, возможно, изготовлять изделия различной длины, ограниченной лишь длиной цельного куска оплетки.

Расход микрогранул на один погонный метр шнура при давлении потока транспортного воздуха 1,5-3,0 Ат лимитируется насыпной плотностью самих микрогранул и составляет в зависимости от внутреннего диаметра и плотности плетения оплетки 10-25 г. При такой плотности заполнения шнура в 1-м погонном метре изделия содержится, не менее, 3-5 г микрокапсул с ингибитором, что совместно с импульсно выделяемой огнегасящей смесью достаточно для гарантированного тушения возгораний в объемах до 50-70 литров.

Способ монтажа шнура заключается в распределении внутри объема горизонтальными параллельными линиями с шагом не более 150-300 мм, что создает необходимые зоны детекции, гарантирующие попадание шнура в пламя возможного возгорания в любой точке защищаемого объема и скорейшую активацию пожаротушения. К боковым стенкам шнур крепится при помощи самоклеящихся площадок с креплением посредством фиксаторов или стяжек. Расход шнура для защиты различных объемом зависит от геометрии внутренних габаритов и способа монтажа, но не менее 1-го метра на каждые 50-70 литров объема не зависимо от степени заполнения.

Возможно соединение нескольких отдельных шнуров в один при помощи соединительных муфт и/или устройств, а также оснащение шнуров датчиками и системами изменения параметров внешней среды с принудительной и/или автоматической активацией.

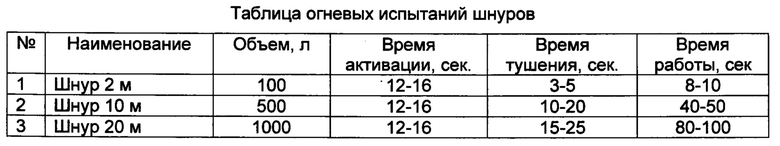

Огневые испытания шнуров

а) Из партии готовых шнуров методом случайной выборки отбирают 3-й образца длинной не менее 2 м, 10 м и 20 м.

б) В заранее подготовленные макеты защищаемых объектов объемом 100 л, 500 л и 1000 л устанавливают шнуры, каждый для своего объема, и не менее 3-х модельных очагов возгорания на разной высоте и расстоянии друг от друга.

Партия шнуров считается успешно прошедшей огневые испытания, если результаты испытаний совпадают с указанными в таблице.

Пример 2. Автономная установка пожаротушения (далее АУП) в различных объемах, представляет собой устройство, состоящее из корпуса, изготовленного из металла, композитного или другого трудно горючего материала, и сердцевины в виде чулка диметром 10-50 мм, оболочка которого изготовлена из кремнеземной, арселоновой или стекло нити, и наполнена микрогранулами. Допускается оснащение АУП датчиками и системами изменения параметров внешней среды с принудительной и/или автоматической активацией. Способ производство изделия заключается в наполнении чулка, заранее изготовленного промышленным способом на плетельных станках, микрогранулами и его установку в корпус при помощи ручной или автоматической сборки. Конструкция изделия предусматривает внешний корпус с отверстиями для выхода огнегасящей смеси и внутреннюю не герметичную камеру для размещения чулка с микрогранулами.

Технология производства АУП с микрогранулами:

- заранее нарезанные на заданные длины 50-500 мм чулки герметизируют с одной стороны металлической скобкой и/или оконечной муфтой.

- в подготовленные чулки при помощи диффузора засыпаются заранее взвешенные микрогранулы из расчета не менее 25-30 г на каждые 50 л защищаемого объема.

- по окончании операции наполнения, второй конец чулка герметизируют металлической скобкой и/или оконечной муфтой.

- готовые чулки устанавливают в корпуса, заранее изготовленные промышленным способом, при помощи ручной или автоматической сборки.

Возможна установка нескольких заполненных чулков разной длинны и диаметра в корпус одного изделия.

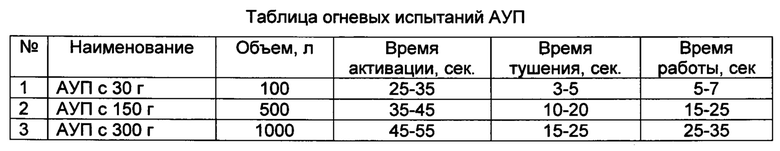

Огневые испытания АУП

а) Из партии готовых АУП методом случайной выборки отбирают 3-й образца с массой микрогранул не менее 30 г, 150 г и 300 г.

б) В заранее подготовленные макеты защищаемых объектов объемом 100 л, 500 л и 1000 л устанавливают АУП, каждый для своего объема, и не менее 3-х модельных очагов возгорания на разной высоте и расстоянии друг от друга.

Партия АУП считается успешно прошедшей огневые испытания, если результаты испытаний совпадают с указанными в таблице.

Пример 3. Пожаротушащая забрасываемая граната (далее ПЗГ) для различных объемов, представляет собой устройство, состоящее из корпуса, изготовленного из металла, пластика, прессованной бумаги, картона, композитного или другого материала, и сердцевины в виде чулка диметром 10-50 мм, оболочка которого изготовлена из кремнеземной, арселоновой или стекло нити, и наполнена микрогранулами. Допускается оснащение ПЗГ устройствами принудительного запуска, а также датчиками и системами изменения параметров внешней среды с принудительной и/или автоматической активацией. Способ производство изделия заключается в наполнении чулка, заранее изготовленного промышленным способом на плетельных станках, микрогранулами и установку в корпус при помощи ручной или автоматической сборки. Конструкция изделия предусматривает внешний корпус с отверстия для выхода огнегасящей смеси и внутреннюю не герметичную камеру для размещения чулка с микрогранулами. Технология производства ПЗГ с микрогранулами:

- заранее нарезанные на требуемые длинны 50-500 мм чулки герметизируют с одной стороны металлической скобкой и/или оконечной муфтой,

- в подготовленные чулки при помощи диффузора засыпаются заранее взвешенные микрогранулы из расчета не менее 25-30 г на каждые 50 л защищаемого объема,

- по окончании операции наполнения, второй конец чулка герметизируют металлической скобкой и/или оконечной муфтой,

- готовые чулки устанавливают в корпуса, заранее изготовленные промышленным способом, при помощи ручной или автоматической сборки.

Допускается установка нескольких заполненных чулков разной длинны и диаметра в один корпус изделия.

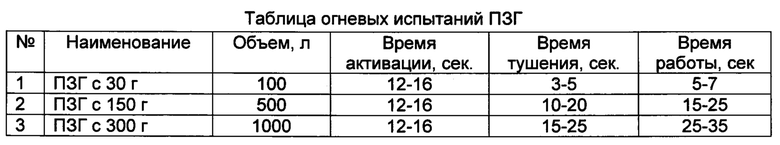

Огневые испытания ПЗГ

а) Из партии готовых ПЗГ методом случайной выборки отбираются 3-й образца с массой микрогранул не менее 30 г, 150 г и 300 г.

б) В заранее подготовленных макетах защищаемых объектов объемом 100 л, 500 л и 1000 л поджигают не менее 3-х модельных очагов возгорания на разной высоте и расстоянии друг от друга.

в) В защищаемый объем забрасывают ПЗГ, каждая для своего объема.

Партия ПЗГ считается успешно прошедшей огневые испытания, если результаты совпадают с указанными в таблице.

Промышленная применимость

Микрогранулированный огнегасящий агент комбинированного действия, может быть использован в различных областях промышленности и в различных системах пожаротушения для эффективного автономного и/или автоматического безынерционного предотвращения возгораний, как в форме порошка микрогранул, так и в составе огнегасящих композиционных материалов. Он обладает хорошей совместимостью, т.е. легко смешивается со смолами, жидкими каучуками и другими компаундами и может быть применен, например, в виде шнуров, паст, пластин, пленок, изделий, твердых пен, тканей, огнегасящих покрытий и иных конструктивных элементов.

Группа изобретений относится к средствам тушения огня в различных объемах, с помощью импульсной доставки комбинированных огнегасящих газов, аэрозолей и ингибиторов до очагов возгорания. Технический эффект - высокоэффективное тушение очагов возгорания в различных объемах за счет комбинированных свойств микрогранул. Он достигнут за счет размещения микрогранул в условно герметичную емкость или тугую сетчатую оплетку (оболочку), в результате температурного воздействия на которые происходит цепная экзотермическая реакция в ТРС, затем в полугерметичной среде создается избыточное давление, вследствие реакции термического разложения, и далее происходит импульсная доставка (транспортировка) нужного количества ингибитора совместно с огнегасящей смесью до очагов возгорания во всем защищаемом объеме. Микрогранулированный огнегасящий агент комбинированного действия, содержащий окислитель, цементатор, микрокапсулы с ингибитором, пластификатор, отличающийся тем, что он содержит компоненты композиции при следующем соотношении, мас. %: окислитель, выбранный из ряда: нитрат бария и/или нитрат калия, и/или нитрат натрия 25-35; цементатор, выбранный из ряда: крахмал и/или декстрин, и/или глюкоза - 10-20; микрокапсулы с ингибитором -35-50; пластификатор, выбранный из ряда: полиуретан или эпоксидная смола или лак - 10-20, и обладает способностью взрывоподобного разрушения в диапазоне 160°С - 250°С. Микрокапсулы с ингибитором состоят из полимерной оболочки и ядра из огнегасящей жидкости, такой как перфторэтил-перфторизопропил-кетон или дибромметан, или смеси с другими бромфторсодержащими жидкостями, полимерная оболочка выполнена из отвержденного пространственно сшитого полимерного материала, наполненного наночастицами минерального наполнителя и обладает способностью взрывоподобного разрушения в диапазоне температур 90-270°С, при этом полимерная оболочка выбрана из ряда с диаметром 50-70 мкм и/или диаметром 400-700 мкм. Способ получения микрогранулированного огнегасящего агента комбинированного действия, основанный на продавливании массы через матрицу и формовании микрогранул, в котором осуществляют следующие стадии: окислитель и цементатор высушивают, затем каждый упомянутый выше компонент измельчают до мелкодисперсного состояния, при температуре 20-25°С, во вращающийся смеситель засыпают окислитель и насыщают его воздухом, добавляют микрокапсулы с ингибитором, после перемешивания окислителя и микрокапсул в смеситель добавляют цементатор, полученную смесь перемешивают до получения массы однородного состояния и доводят до пастообразной (гелеобразной) массы-сырца путем последовательного добавления с интервалом во времени порций пластификатора, полученную массу-сырец продавливают через матрицу и формуют микрогранулы, затем высушивают при температуре 22-25°С в течение 2-4 часов с образованием полимеризованного защитного внешнего слоя, и полученный микрогранулированный огнегасящий агент комбинированного действия сепарируют по размерам внешнего диаметра в диапазоне 0,5 мм до 10 мм. Огнегасящее изделие, выполненное в виде конструктивного изделия, содержащего оболочку, наполненную микрогранулированным огнегасящим агентом. Изделие может быть выполнено в виде: - шнура, оплетка которого заполнена микрогранулированным огнегасящим агентом; - автономной установки пожаротушения в различных объемах, в корпусе которой размещена сердцевина в виде чулка, оболочка которого наполнена микрогранулами; - пожаротушащей забрасываемой гранаты, в корпусе которой размещена сердцевина в виде чулка, наполненного микрогранулами. 3 н. и 5 з.п. ф-лы, 9 табл., 1 ил.

1. Микрогранулированный огнегасящий агент комбинированного действия, содержащий окислитель, цементатор, микрокапсулы с ингибитором, пластификатор, отличающийся тем, что он содержит компоненты при следующем соотношении, мас. %:

и обладает способностью взрывоподобного разрушения в диапазоне 160°С-250°С.

2. Агент по п. 1, отличающийся тем, что микрокапсулы с ингибитором состоят из полимерной оболочки и ядра из огнегасящей жидкости, такой как перфторэтил-перфторизопропил-кетон или дибромметан, или смеси с другими бромфторсодержащими жидкостями, полимерная оболочка выполнена из отвержденного пространственно сшитого полимерного материала, наполненного наночастицами минерального наполнителя, и обладает способностью взрывоподобного разрушения в диапазоне температур 90-270°С, при этом полимерная оболочка выбрана из ряда с диаметром 50-70 мкм и/или диаметром 400-700 мкм.

3. Агент по п. 1, отличающийся тем, что внешний диаметр выбран из диапазона 0,5 мм до 10 мм.

4. Способ получения микрогранулированного огнегасящего агента комбинированного действия по п. 1, основанный на продавливании массы через матрицу и формовании микрогранул, в котором осуществляют следующие стадии: окислитель и цементатор высушивают, затем каждый упомянутый выше компонент измельчают до мелкодисперсного состояния, при температуре 20-25°С во вращающийся смеситель засыпают окислитель, насыщают его воздухом, добавляют микрокапсулы с ингибитором, после перемешивания окислителя и микрокапсул в смеситель добавляют цементатор, полученную смесь перемешивают до получения массы однородного состояния и доводят до пастообразной (гелеобразной) массы-сырца путем последовательного добавления с интервалом во времени порций пластификатора, полученную массу-сырец продавливают через матрицу и формуют микрогранулы, затем высушивают при температуре 22-25°С в течение 2-4 часов с образованием полимеризованного защитного внешнего слоя и сепарируют, полученный микрогранулированный огнегасящий агент комбинированного действия имеет размеры внешнего диаметра в диапазоне 0,5 мм до 10 мм и обладает способностью взрывоподобного разрушения в диапазоне 160°С-250°С.

5. Огнегасящее изделие, выполненное в виде конструктивного изделия, отличающее тем, что оно содержит помещенный в оболочку микрогранулированный огнегасящий агент, выполненный по пп. 1-4.

6. Изделие по п. 5, отличающееся тем, что выполнено в виде шнура, оплетка, оболочка которого заполнена микрогранулированным огнегасящим агентом.

7. Изделие по п. 5, отличающееся тем, что представляет собой автономную установку пожаротушения в различных объемах, корпус которой изготовлен из трудногорючего материала, например металла, углепластика и сердцевины в виде чулка, оболочка которого изготовлена из кремнеземной, арселоновой или стеклонити и заполнена микрогранулами.

8. Изделие по п. 5, отличающееся тем, что представляет собой пожаротушащую забрасываемую гранату, корпус которой изготовлен из металла, пластика, прессованной бумаги, картона, композитного или другого материала и сердцевины в виде чулка, оболочка которого изготовлена из кремнеземной, арселоновой или стеклонити и заполнена микрогранулами.

| ШНУР ДЛЯ ПОЖАРОТУШЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (варианты) | 2017 |

|

RU2631867C1 |

| ОГНЕГАСЯЩИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2631864C1 |

| RU 2014145602 A, 10.06.2016 | |||

| JP 2008036417 A, 21.02.2008 | |||

| US 3826764 A1, 30.07.1974. | |||

Авторы

Даты

2019-04-30—Публикация

2018-05-23—Подача