Изобретение относится к способу обогащения полезных ископаемых и может быть использовано в схеме флотационного обогащения золотосурьмяных сульфидных руд.

Переработка сурьмяно-мышьяковых сульфидных золотосодержащих руд, в которых золото тонко вкраплено в сульфидные минералы, проводится с использованием флотационного обогащения. Сульфидные минералы, присутствующие в таких рудах: арсенопирит, пирит, антимонит, обладают близкими флотационными свойствами, что определяет трудность их разделения в разноименные концентраты.

Для получения мышьякового и сурьмяного продуктов из сурьмяно-мышьяковых золотосодержащих руд применяют коллективную флотацию сульфидных минералов с последующей селекцией золотосодержащих сульфидов железа (пирита и арсенопирита) и антимонита [1]. (Соложенкин П.М., Зинченко З.А. Обогащение сурьмяных руд. - М.: Наука, 1985).

Известный способ селективного разделения коллективного золото-мышьякового сурьмяного концентрата осуществляют при изменении рН среды: коллективную флотацию сульфидов проводят при рН 7,2 с использованием реагентов активаторов (сульфат меди и азотнокислый свинец), собирателей (ксантогенат и дитиофосфат) и вспенивателя; отделение сурьмы от золотосодержащего арсенопирита проводят в щелочной среде (рН 11,5) с применением карбоната натрия и сернистого натрия для депрессии минералов сурьмы и флотации золотосодержащего арсенопирита.

Недостатком указанного способа является недостаточно высокая селективность разделения сульфидов и значительный расход дополнительных реагентов для обеспечения необходимой щелочности пульпы [2] (Соложенкин П.М. Технология обогащения комплексных сурьмяных руд Китая М. 1992 г. с. 18)

Другие известные методы селекции основаны на различии скорости окисления сульфидов, в этом случае используются окислители, такие как бихромат калия, пероксид водорода, хлорная известь, перманганат калия, озон и др. Для селективного выделения антимонита из коллективного концентрата предлагается использовать сочетание нескольких окислителей. Известен способ селективного разделения минералов коллективного концентрата, содержащего пирит, арсенопирит и антимонит, заключающийся в разделении минералов за счет большей степени окисления минеральной поверхности арсенопирита и пирита хлорной известью вместе с перманганатом калия [3] (Некрасов Б.Д., Гукасян Р.Е. Применение окислителей при разделеннии коллективнных концентратов, содержащих сурьму. - Изв. Вузов. Цв. Металлургия, 1975, №4).

Недостатком указанного способа является низкая селективность разделения минералов, использование двух окислителей, в том числе хлорной извести, относящейся к вредным веществам и повышенный расход реагентов для флотационного разделения.

Задачей изобретения является повышении рентабельности переработки сульфидных золотосурьмяных руд.

Техническим результатом предлагаемого изобретения является повышение эффективности переработки сульфидных золотосурьмяных руд за счет селективного получения качественных сурьмяного и золотосульфидного концентратов, обеспечения возможности их переработки по раздельным гидрометаллургическим технологиям. При этом, технология селективной флотации с получением разноименных концентратов значительно упрощается и удешевляется.

Технический результат также достигается за счет использования активатора антимонита - азотнокислого свинца и низкого «голодного» расхода собирателя (бутилового ксантогената калия либо дибутилдитиофосфата аммония) в первую операцию флотации - всего 12-25 г/т, обеспечивающим активную флотацию антимонита. Из хвостов сурьмяной флотации, после подачи активатора пирита и арсенопирита - сульфата меди и собирателя - БКК, флотацией извлекается золотосульфидный концентрат.

Также способ позволяет значительно снизить содержание золота и мышьяка (соответственно и их извлечение) в сурьмяном концентрате, что обеспечивает повышение уровня извлечения золота в последующем цикле золотосульфидной флотации и, в целом, повышает эффективность использования схемы прямой селективной флотации ценных компонентов руды: сурьмы и золота.

Сущность предлагаемого способа флотации золотосурьмяной руды поясняется приводимыми ниже конкретными примерами его осуществления. Исходным продуктом для опытов по флотации являлась проба золотосурьмяной руды одного из отечественных месторождений (условно ТП-1) с содержанием золота 2,2 г/т, сурьмы 5,35%, мышьяка 0,88%. Рудная минерализация пробы руды представлена сульфидами - 11, %: антимонитом (6,2%), пиритом (3,3%), арсенопиритом (1,6%). Исходная руда подготавливалась до оптимальной крупности питания флотации.

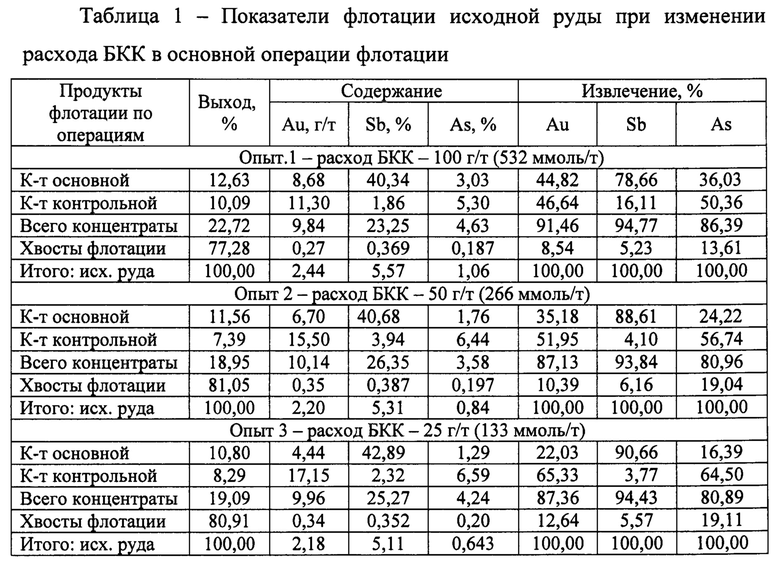

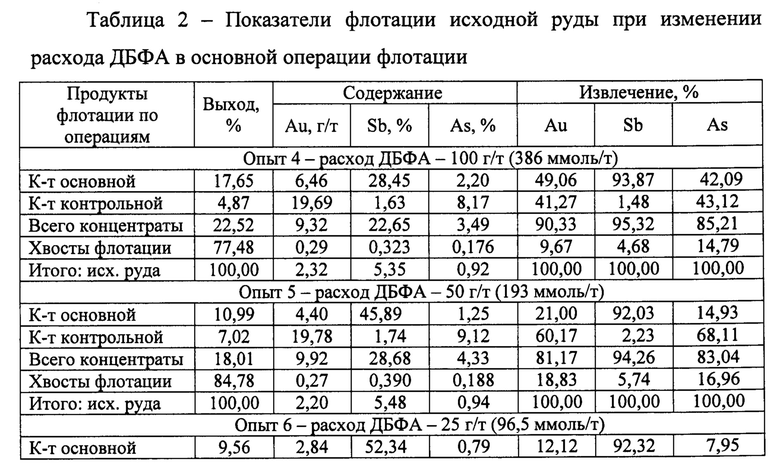

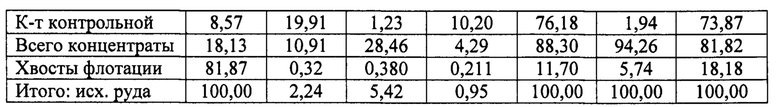

В таблицах 1 и 2 приведены результаты флотации (без перечистки концентратов) указанной выше пробы руды при различном расходе собирателя (БКК либо ДБФА) в цикле основной флотации; режим цикла контрольной флотации постоянный: продолжительность-10 мин с предварительной обработкой CuSO4 (100 г/т), БКК (100 г/т), Т-92 (20 г/т).

Расход азотнокислого свинца в опытах 1-3 - 700 г/т; продолжительность основной флотации 5 мин.

Расход азотнокислого свинца в опытах 4-6 - 300 г/т; продолжительность основной флотации 5 мин.

Результаты, представленные в таблицах 1 и 2, показывают, что при снижении расхода собирателя в основную операцию флотации прослеживается заметная избирательность в извлечении сульфидов сурьмы относительно золотосодержащих сульфидов железа.

Ниже приведены результаты флотации исходной руды пробы ТП-1 в замкнутом цикле флотации на пяти навесках руды по трем вариантам получения селективных концентратов: сурьмяного и золотосульфидного (Примеры 1-3). В Примере 4 использована руда пробы ТП-2 с более низким содержанием золота (1,28 г/т), сурьмы (2,48%) и мышьяка (0,683%).

Пример 1. Реализация по прототипу (коллективно селективной схеме)

Навеску измельченной руды агитировали с азотнокислым свинцом (300 г/т), БКК (100 г/т) и Т-92 (60 г/т) и проводили последовательно: основную коллективную флотацию (t-10 мин) и контрольную (t-10 мин) с подачей БКК (50 г/т) и Т-92 (20 г/т); концентрат основной подвергали перечистке (t-5 мин) и селективной флотации (t-3 мин) с предварительной обработкой реагентами: NaOH (2000 г/т, рН-11,4), CuSO4 (150 г/т), перечисткой концентрата (t-2,5 мин) при рН-11,4 и получением селективных концентратов: сурьмяного и золотосульфидного. Концентрат контрольной и промпродукт перечистки коллективного концентрата возвращали в питание следующей навески.

Пример 2. Реализация предлагаемого способа с использованием БКК

Схема и режим реагентов аналогична Примеру 2, но в цикле сурьмяной флотации расход азотнокислого свинца составил 700 г/т при использовании БКК с расходом 25 г/т.

Пример 3. Реализация предлагаемого способа с использованием ДБФА

Схема и режим реагентов аналогична Примеру 2, но в цикле сурьмяной флотации расход азотнокислого свинца составил 300. г/т, ДБФА - 25 г/т.

Пример 4. Реализация предлагаемого способа с использованием ДБФА на пробе ТП-2

Схема и рудоподготовка исходной руды аналогична Примеру 2, но проба исходной руды (условно ТП-2) отличалась от ранее изученной пробы ТП-1 более низким содержанием полезных компонентов: золота 1,28 г/т, сурьмы 2,48%. Рудная минерализация здесь была представлена сульфидами на 7,8%: антимонитом (2,2%), пиритом (4,2%) арсенопиритом (1,4%). Режим реагентов аналогичен примеру 3, но расход ДБФА составил 12 г/т.

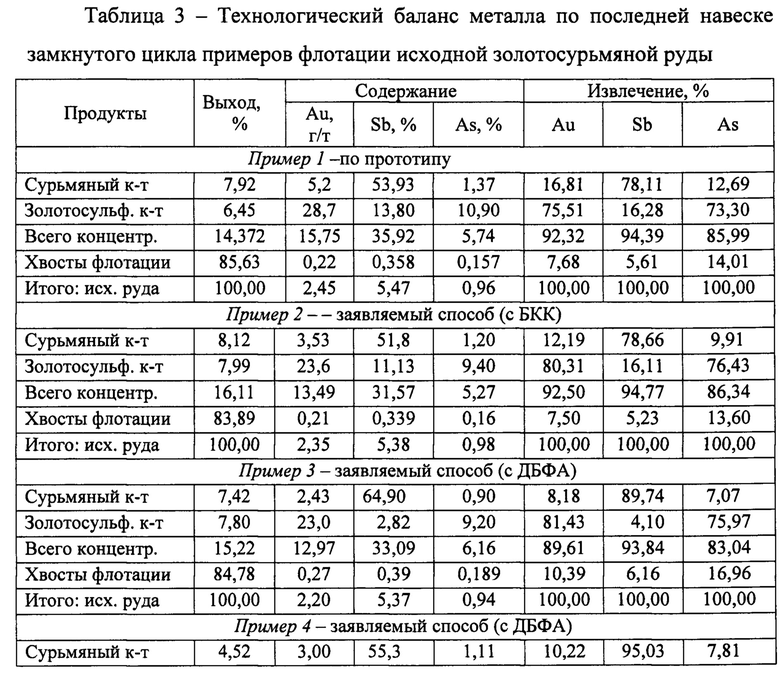

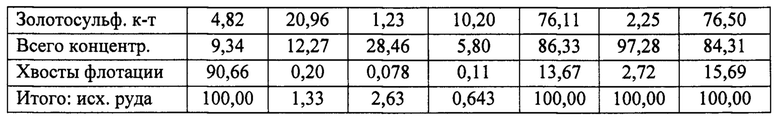

Технологический баланс металла по последней навеске замкнутого цикла примеров флотации приведен в таблице 3.

Результаты, представленные в таблице 3 свидетельствуют, что прямая селективная флотация сурьмы с использованием низких расходов БКК (Пример 2) обеспечивает получение сурьмяного концентрата с показателями по содержанию и извлечению сурьмы на уровне, полученных по коллективно-селективной схеме (Пример 1), отмечается, при этом, заметное снижение содержаний и потерь в сурьмяном концентрате золота и мышьяка. Использование малых расходов реагента ДБФА - 25 г/т (Пример 3) значительно повысило эффективность селективного выделения сурьмы: содержание сурьмы заметно возросло (до 64,9%) при увеличении уровня извлечения до 89,74%. При этом отмечается снижение содержаний и потерь в селективном сурьмяном концентрате золота и, соответственно, мышьяка.

Результаты опыта (Пример 4) на руде того же месторождения, как и в опытах Примеров 1-3, но с более низким содержанием золота (1,28 г/т) и, особенно, сурьмы (2,48%) свидетельствуют об эффективности селективного извлечения сурьмы в концентрат при снижении расхода ДБФА до 12 г/т. Содержание сурьмы в концентрате составило 55,3% при извлечении 95, 01%, золота 3,0 г/т, при извлечении 10,23%.

Согласно полученным результатам, предлагаемый способ селективной флотации золотосурьмяных руд (содержащих сульфиды железа - носителей золота) обеспечивает извлечение сурьмы и золота в разноименные концентраты по простой и достаточно легко реализуемой схеме. Расход сульфгидрильного собирателя в цикле селективной флотации сурьмы должен быть минимальным и подбираться опытным путем в зависимости от массовой доли сульфида сурьмы (содержания сурьмы в руде).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ селективной флотации стибнита из золото-сульфидных руд | 2024 |

|

RU2834925C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУРЬМЯНО-МЫШЬЯКОВЫХ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2010 |

|

RU2432407C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРИТ-АРСЕНОПИРИТ-ПИРРОТИН-АНТИМОНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2015 |

|

RU2592656C1 |

| СПОСОБ ПОВЫШЕНИЯ КОНТРАСТНОСТИ ПОВЕРХНОСТНЫХ СВОЙСТВ СУЛЬФИДНЫХ МИНЕРАЛОВ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2013 |

|

RU2542072C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОЙ ЗОЛОТОСОДЕРЖАЩЕЙ ПИРРОТИН-АРСЕНОПИРИТНОЙ РУДЫ | 2012 |

|

RU2483127C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПИРИТА И АРСЕНОПИРИТА | 2009 |

|

RU2397025C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННЫХ ПРОДУКТОВ И ПРИРОДНОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2498862C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2480290C1 |

| СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2280509C1 |

Изобретение относится к обогащению полезных ископаемых и может быть использовано в схеме флотационного обогащения золотосурьмяных сульфидных руд. Золотосурьмяную руду с включениями золотосодержащих сульфидов железа в виде пирита и арсенопирита перерабатывают по селективной схеме флотации, включающей активацию солями свинца, флотацию с сульфгидрильными собирателями. Проводят операцию сурьмяной флотации с активатором - азотнокислым свинцом при низком расходе собирателя 12-25 г/т с получением сурьмяного концентрата. После чего проводят золотосульфидную флотацию с получением золотосульфидного концентрата, причем золотосульфидную флотацию проводят с увеличенным расходом сульфгидрильных собирателей более 50 г/т. Способ обеспечивает повышение эффективности и упрощение переработки сульфидных золотосурьмяных руд, понижение содержания золота и мышьяка в сурьмяном концентрате, что обеспечивает повышение извлечения золота и сурьмы при последующих операциях. 2 з.п. ф-лы, 3 табл., 4 пр.

1. Способ переработки золотосурьмяных руд с включениями золотосодержащих сульфидов железа в виде пирита и арсенопирита по селективной схеме флотации, включающий активацию солями свинца, флотацию с сульфгидрильными собирателями, отличающийся тем, что проводят операцию сурьмяной флотации с активатором - азотнокислым свинцом при низком расходе собирателя 12-25 г/т с получением сурьмяного концентрата, после чего проводят золотосульфидную флотацию с получением золотосульфидного концентрата, причем золотосульфидную флотацию проводят с увеличенным расходом сульфгидрильных собирателей более 50 г/т.

2. Способ по п. 1, отличающийся тем, что в качестве сульфгидрильных собирателей используют ксантогенаты и дитиофосфаты.

3. Способ по п. 1, отличающийся тем, что в качестве сульфгидрильных собирателей используют бутиловый ксантогенат калия (БКК) и/или дибутилдитиофосфат аммония (ДБФА).

| Способ переработки упорных золото-серебряных пирит-арсенопиритовых концентратов | 1991 |

|

SU1822436A3 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСУРЬМЯНЫХ КОНЦЕНТРАТОВ | 2009 |

|

RU2412264C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРИТ-АРСЕНОПИРИТ-ПИРРОТИН-АНТИМОНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2015 |

|

RU2592656C1 |

| Способ переработки золотосодержащего сурьмяного концентрата и линия для его осуществления | 2018 |

|

RU2692135C1 |

| CN 107043859 A, 15.08.2017. | |||

Авторы

Даты

2021-06-09—Публикация

2020-01-09—Подача