Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для получения оксидного монокристалла, такого как монокристалл оксида галлия.

Уровень техники

Патентный документ PTL 1: JP-A-2016-79080 описывает устройство для получения монокристалла оксида галлия, используемого в качестве полупроводника с широкой запрещенной зоной для источника электропитания, и тому подобного.

Более конкретно, PTL 1 описывает производственное устройство для получения монокристалла оксида галлия (в частности, монокристалла β-Ga2O3) в окислительной атмосфере, содержащее цилиндрический корпус печи, имеющий теплостойкость, крышку для закрывания корпуса печи, нагреватель, размещенный внутри корпуса печи, высокочастотную обмотку, нагревающую нагреватель путем высокочастотного индукционного нагрева, и тигель, нагретый нагревателем, в котором тигель сформирован из Pt-Rh (платино-родиевого) сплава, имеющего содержание Rh от 10 до 30 вес.%, и нагреватель сформирован из Pt-Rh-сплава, имеющего содержание Rh 30 вес.%.

Описанное в PTL 1 устройство для получения монокристалла оксида галлия имеет следующие преимущества благодаря применению тигля и нагревателя, которые сформированы из Pt-Rh-сплава.

Более конкретно, в то время как температура плавления Pt как чистого материала составляет приблизительно 1768°С, Pt-Rh-сплав, имеющий содержание Rh от 10 до 30 вес.%, имеет температуру плавления приблизительно от 1850 до 1930°С, которая является значительно более высокой, чем температура плавления оксида галлия, 1795°С, и поэтому монокристалл оксида галлия, имеющего высокую температуру плавления, может быть благоприятным образом получен с использованием тигля и нагревателя, сформированных из Pt-Rh-сплава.

Кроме того, вследствие высокой температуры плавления от 1850 до 1930°С Pt-Rh-сплава, имеющего содержание Rh от 10 до 30 вес.%, для получения оксидного монокристалла могут быть применены многообразные способы получения, включающие вертикальный метод Бриджмена (VB), метод Чохральского (CZ), метод выращивания с пленочной подпиткой (EFG), и тому подобные.

В частности, Pt-Rh-сплав представляет собой сплав платины (Pt), которая с трудом окисляется, и поэтому выращивание кристалла может выполняться в окислительной атмосфере, обеспечивая то преимущество, что может быть выращен кристалл, имеющий хорошее качество без кислородно-дефицитных дефектов.

Сущность изобретения

Техническая проблема

Однако в результате проведенных авторами настоящего изобретения обстоятельных исследований было найдено, что материал, образованный из вышеуказанного Pt-Rh-сплава, имеющего содержание Rh от 10 до 30 вес.%, все же имеет следующие проблемы при использовании в окислительной атмосфере при высокой температуре.

Более конкретно, Pt имеет высокую стойкость к окислению, тогда как Rh легко окисляется, как описано выше, и поэтому в случае, где Pt-Rh-сплав применяется в течение длительного периода времени, Rh склонен рассеиваться вследствие постепенного отделения от Pt и его окислительного разрушения. Рассеивание Rh изменяет композиционное отношение сплава, что делает его непригодным для использования вследствие снижения температуры плавления. Проблема может не проявляться в тигле, поскольку тигель является компонентом одноразового использования, но с нагревателем связана такая проблема, что вследствие короткого срока службы возрастает частота его замены, увеличивая расходы.

Разрешение проблемы

Настоящее изобретение было выполнено для разрешения проблемы, и его цель состоит в создании устройства для получения монокристалла, которое имеет нагреватель, имеющий увеличенный срок службы, и способно снижать стоимость.

Устройство для получения монокристалла согласно настоящему изобретению представляет собой устройство для получения монокристалла, для изготовления монокристалла оксида металла в окислительной атмосфере, содержащее: основание; цилиндрический корпус печи, имеющий теплостойкость, размещенный над основанием; крышку, закрывающую корпус печи; нагреватель, размещенный внутри корпуса печи; высокочастотную обмотку, нагревающую нагреватель путем высокочастотного индукционного нагрева, и тигель, нагретый нагревателем, причем нагреватель содержит сплав на основе Pt и имеет покрытие из оксида циркония на всей поверхности нагревателя

Нагреватель предпочтительно содержит Pt-Rh-сплав, и, в частности, Pt-Rh-сплав, имеющий содержание Rh от 10 до 30 вес.%.

Нагреватель может иметь цилиндрическую форму, и может иметь прорезь у нижней части нагревателя.

В альтернативном варианте, нагреватель может иметь цилиндрическую форму, и может иметь нижнюю часть, которая имеет меньшую толщину, чем другие части.

Корпус печи может иметь внутреннюю стенку, которая сформирована как теплостойкая стенка, содержащая многочисленные кольцеобразные теплостойкие элементы, каждый из которых имеет предварительно заданную высоту, которые собраны друг на друге, и каждый кольцеобразный теплостойкий элемент может содержать многочисленные отдельные фрагменты, которые соединены друг с другом в форме кольца.

Применяемый оксид металла может представлять собой материал, имеющий температуру плавления, которая является более высокой, чем у Pt.

В случае, где получают монокристалл β-Ga2O3, тигель предпочтительно содержит Pt-Rh-сплав, и, в частности, Pt-Rh-сплав, имеющий содержание Rh от 10 до 30 вес.%.

В случае, где получают монокристалл танталата лития (LiTaO3, LT), тигель может содержать Pt или Pt-сплав.

Преимущественные результаты изобретения

Соответственно устройству для получения монокристалла согласно настоящему изобретению, применение высокочастотной индукционной нагревательной печи, имеющей нагреватель, который сформирован из сплава на основе платины, имеющий покрытие из оксида циркония, обеспечивает такие эффекты, что может быть предотвращено то, что компонент сплава с платиной будет подвергаться окислительному разрушению, обеспечивая возможность многократного использования нагревателя, что является благоприятным в отношении расходов, и может быть предотвращено растворение продукта окислительного разрушения в кристалле, позволяя получать монокристалл оксида металла, имеющий высокое качество.

Краткое описание чертежей

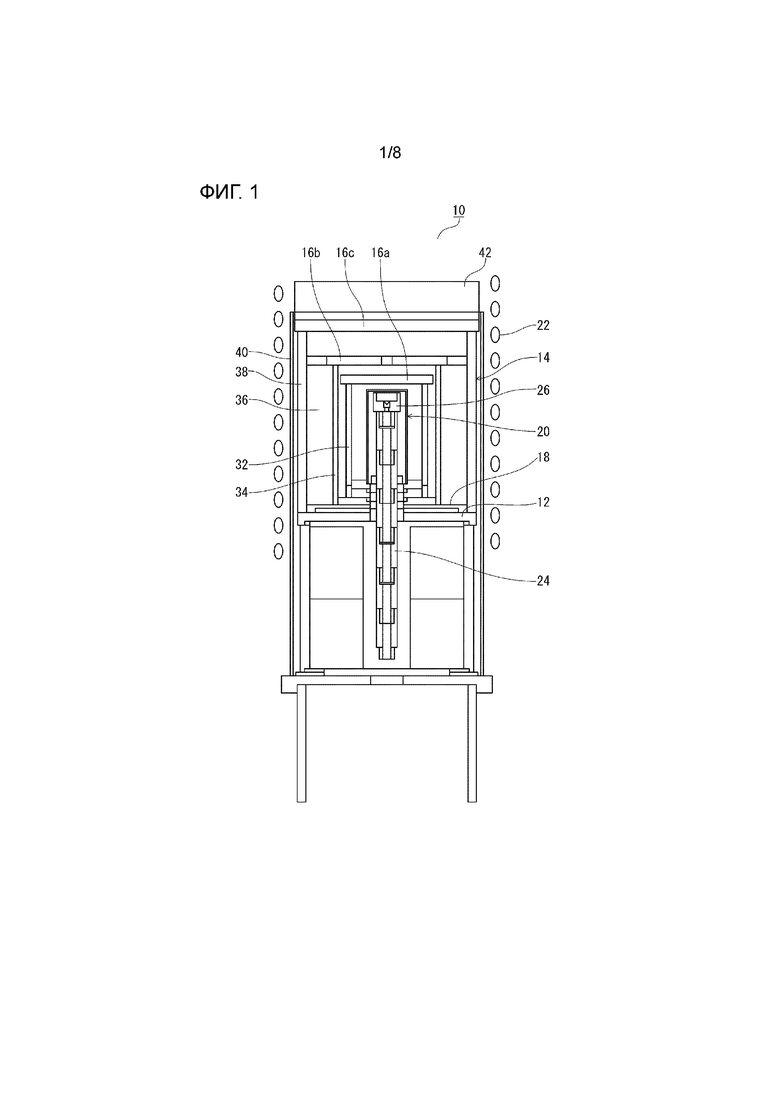

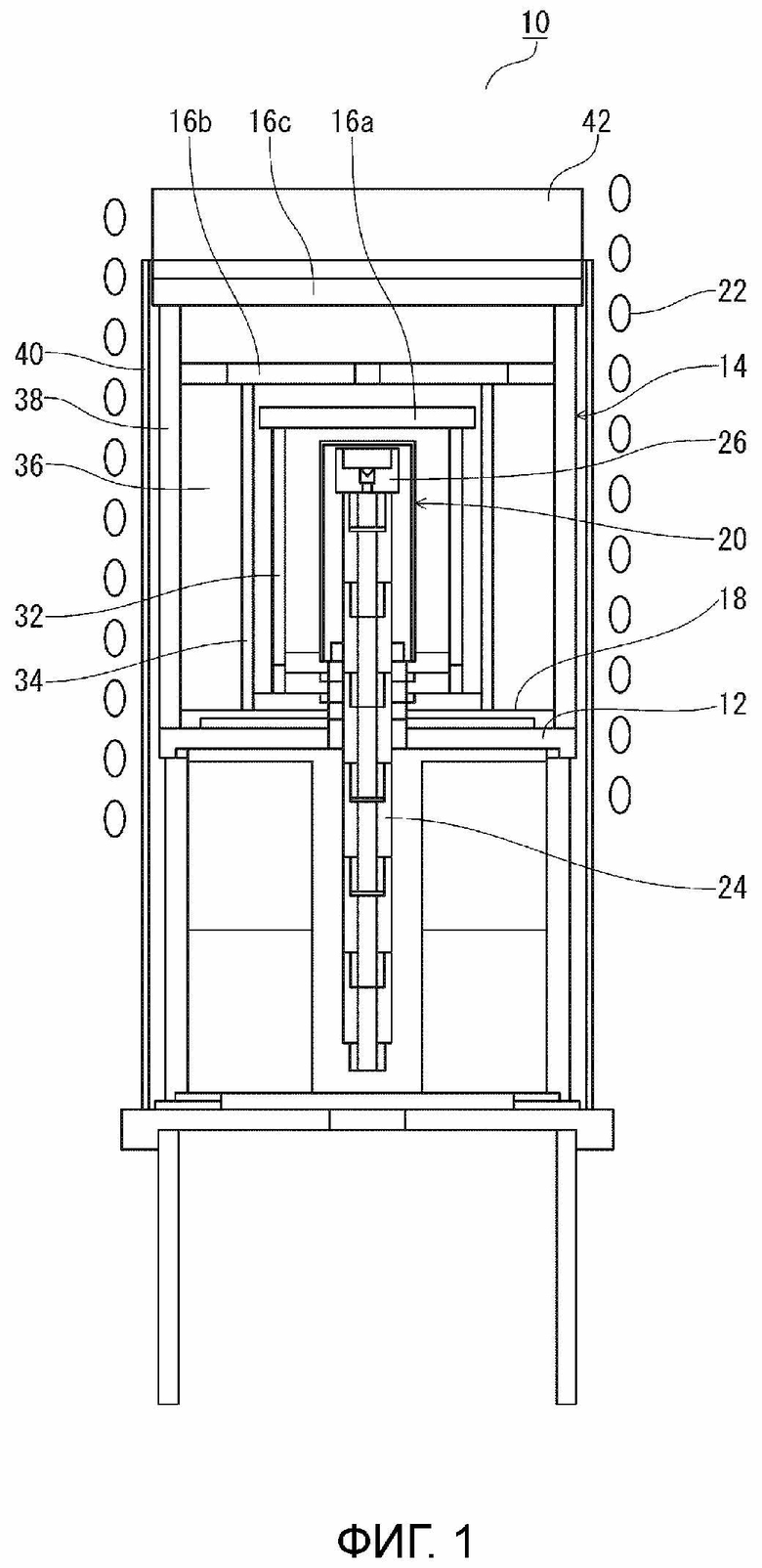

Фиг. 1 представляет вид в разрезе, показывающий конструкцию устройства для получения монокристалла.

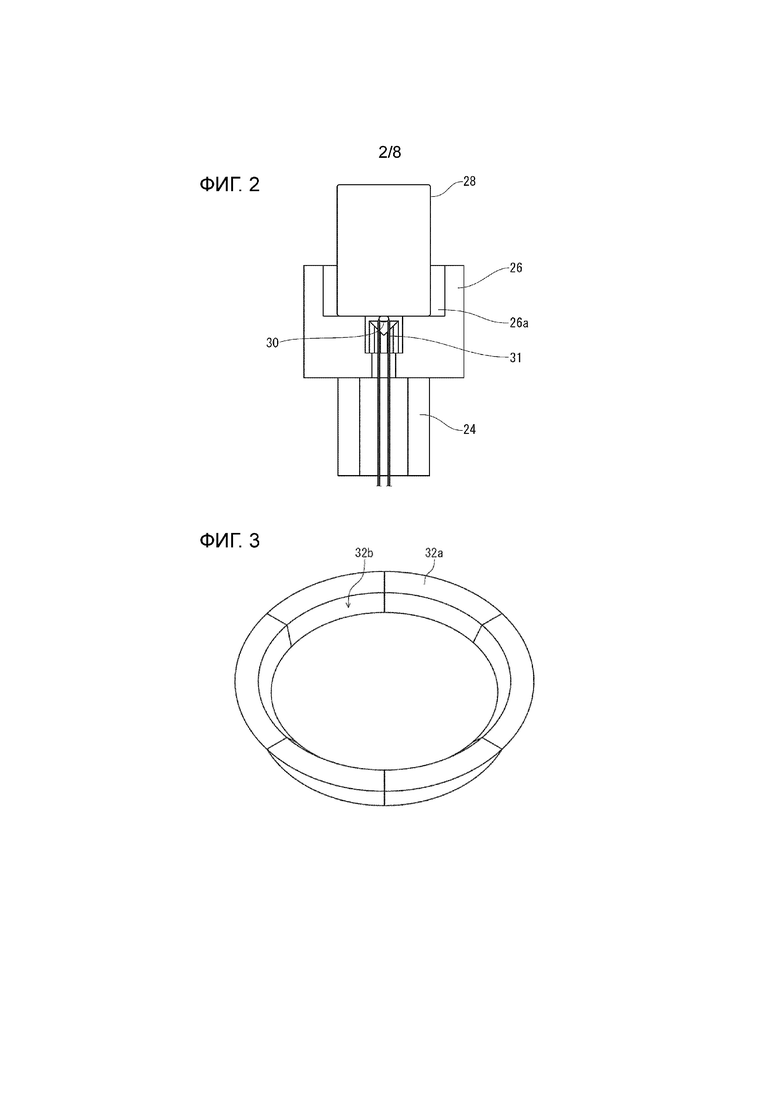

Фиг. 2 представляет увеличенный вид в разрезе, показывающий конструкцию поддерживающей тигель части.

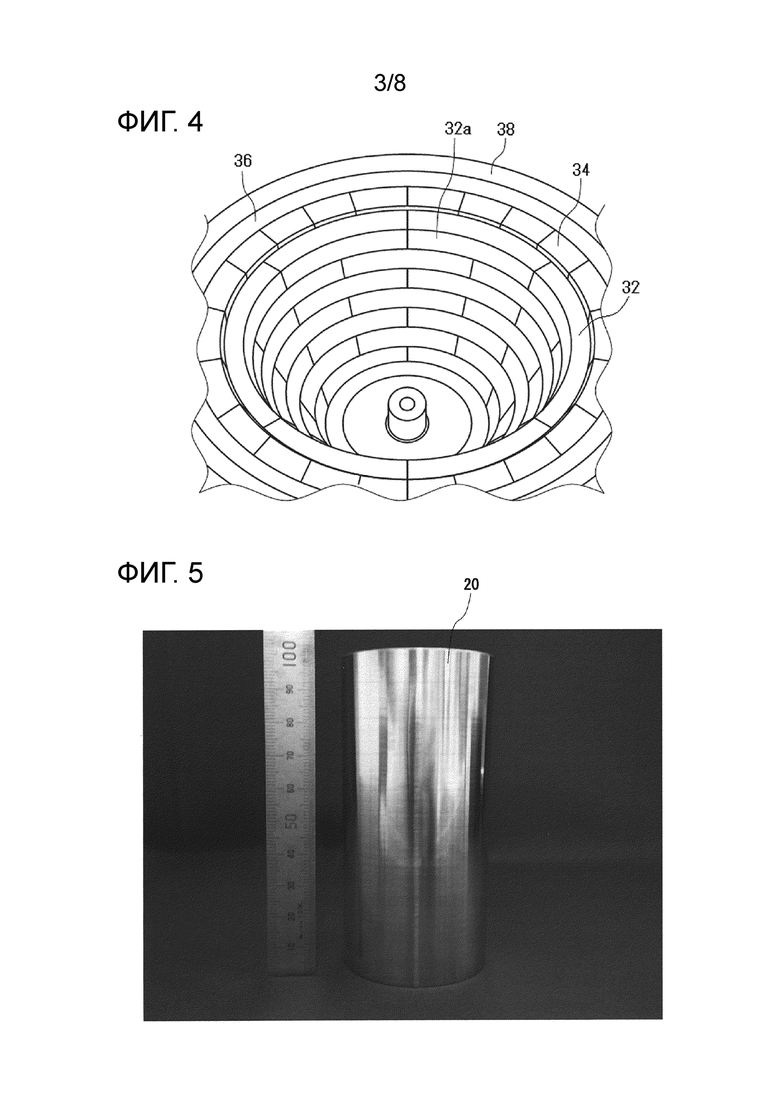

Фиг. 3 представляет перспективный вид кольцеобразного теплостойкого элемента.

Фиг. 4 представляет перспективный вид, показывающий корпус печи.

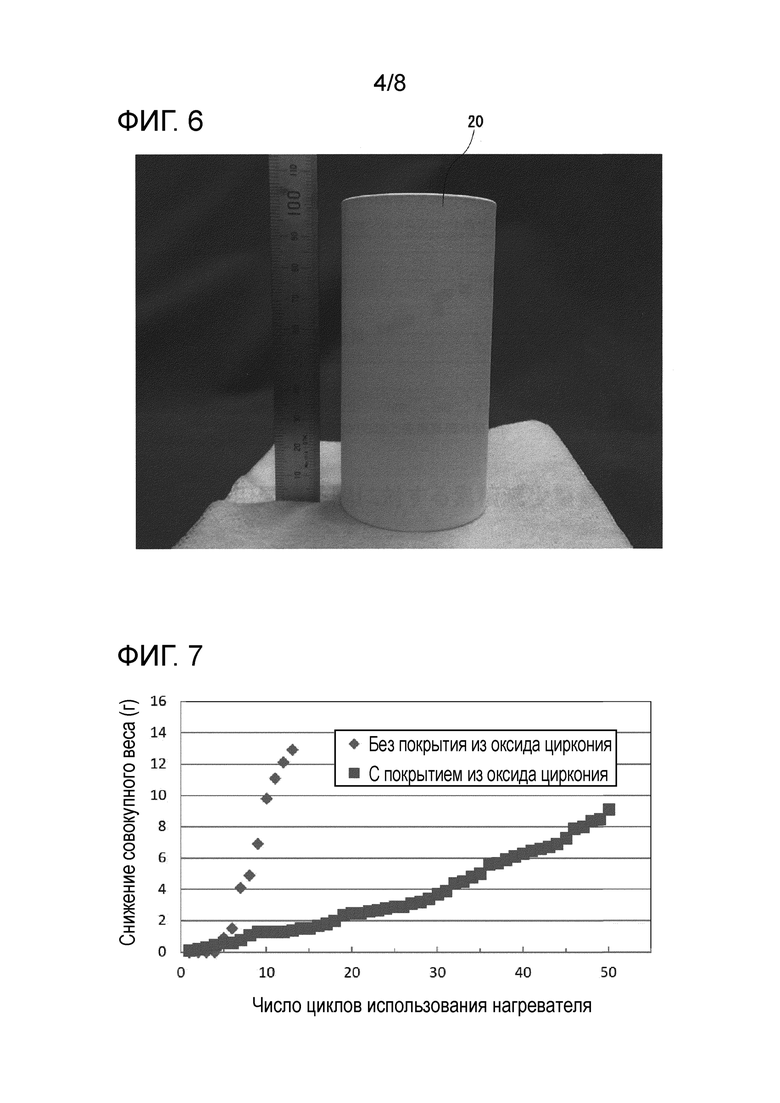

Фиг. 5 представляет фотографию нагревателя перед нанесением покрытия из оксида циркония.

Фиг. 6 представляет фотографию нагревателя после нанесения покрытия из оксида циркония.

Фиг. 7 представляет график, показывающий снижение совокупного веса нагревателя относительно числа циклов использования.

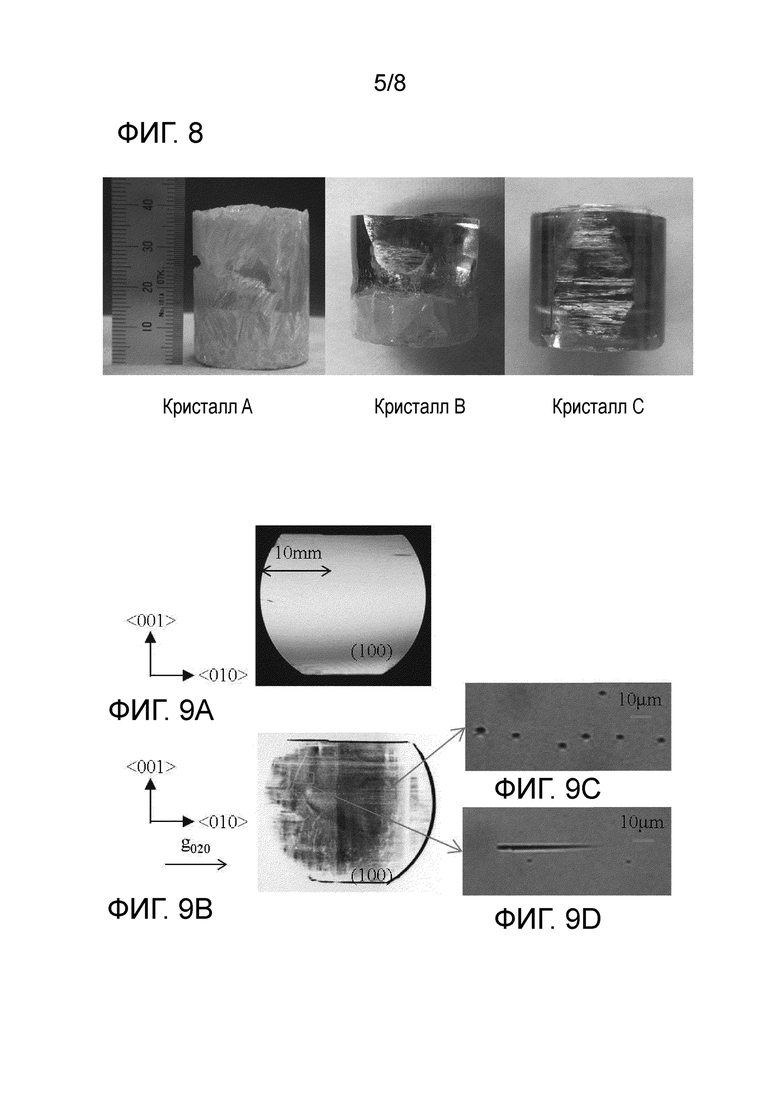

Фиг. 8 представляет фотографию, показывающую три типа типичных кристаллов, которые подвергнуты однонаправленной кристаллизации в тигле.

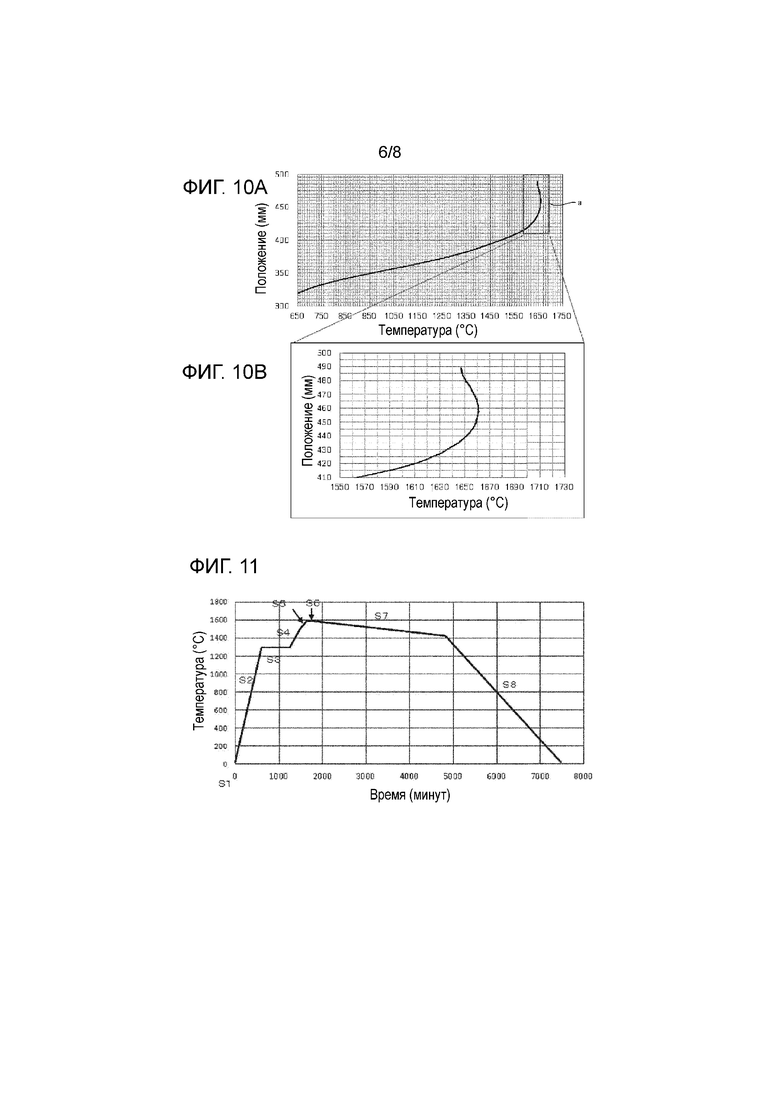

Фиг. 9А представляет фотографию, показывающую результат обследования с использованием скрещенных призм Николя отполированной до зеркального блеска с двух сторон подложки.

Фиг. 9В представляет фотографию, показывающую результат обследования с помощью рентгеновской топографии отполированной до зеркального блеска с двух сторон подложки.

Фиг. 9С представляет увеличенную фотографию, показывающую линию дислокационных ямок травления, которая локально выстроена по существу в <010>-направлении в фотографии из Фиг. 9В.

Фиг. 9D представляет увеличенную фотографию, показывающую дефекты, которые выстроены в линию с размером от 10 мкм до нескольких десятков мкм по в <010>-направлению в фотографии из Фиг. 9В.

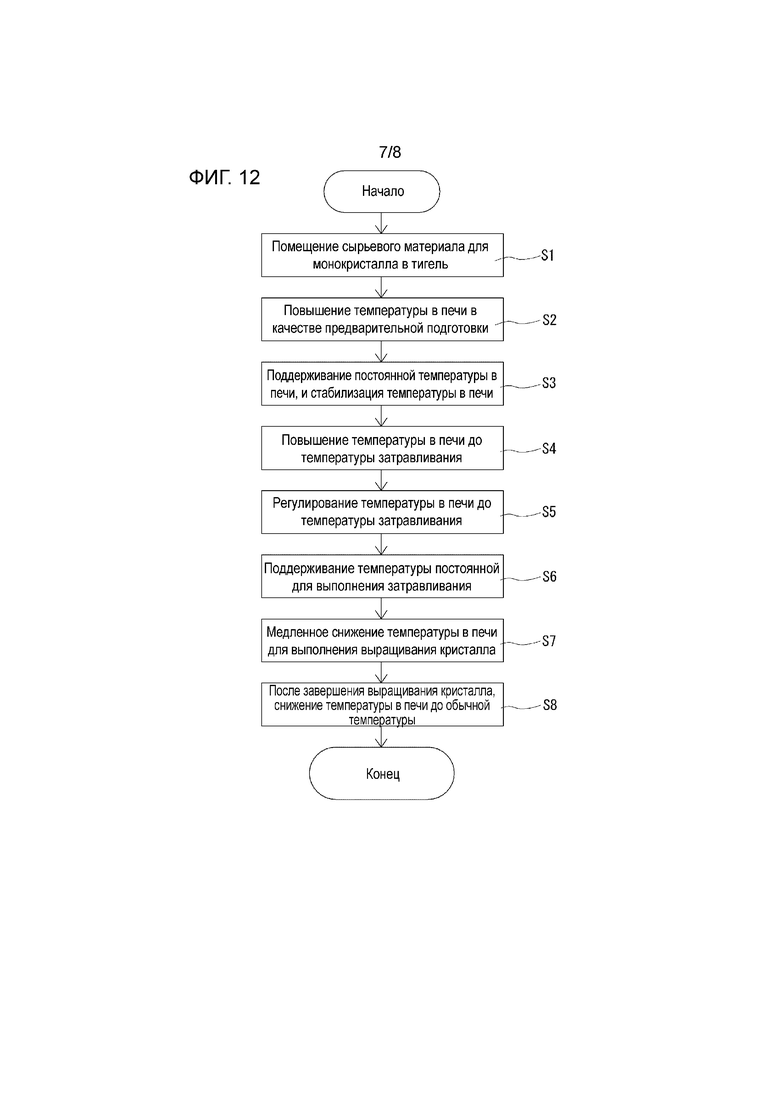

Фиг. 10А представляет график, показывающий распределение температуры в печи.

Фиг. 10В представляет увеличенный вид фрагмента а в Фиг. 10А.

Фиг. 11 представляет график, показывающий пример температурного профиля в печи, когда температура в печи регулируется согласно VGF-методу.

Фиг. 12 представляет блок-схему регулирования температуры, когда выполняется контроль температуры в печи, показанный в Фиг. 11.

Фиг. 13 представляет график, показывающий согласованность температуры в печи с выходной мощностью высокочастотной обмотки, когда выполняется контроль температуры в печи, показанный в Фиг. 11.

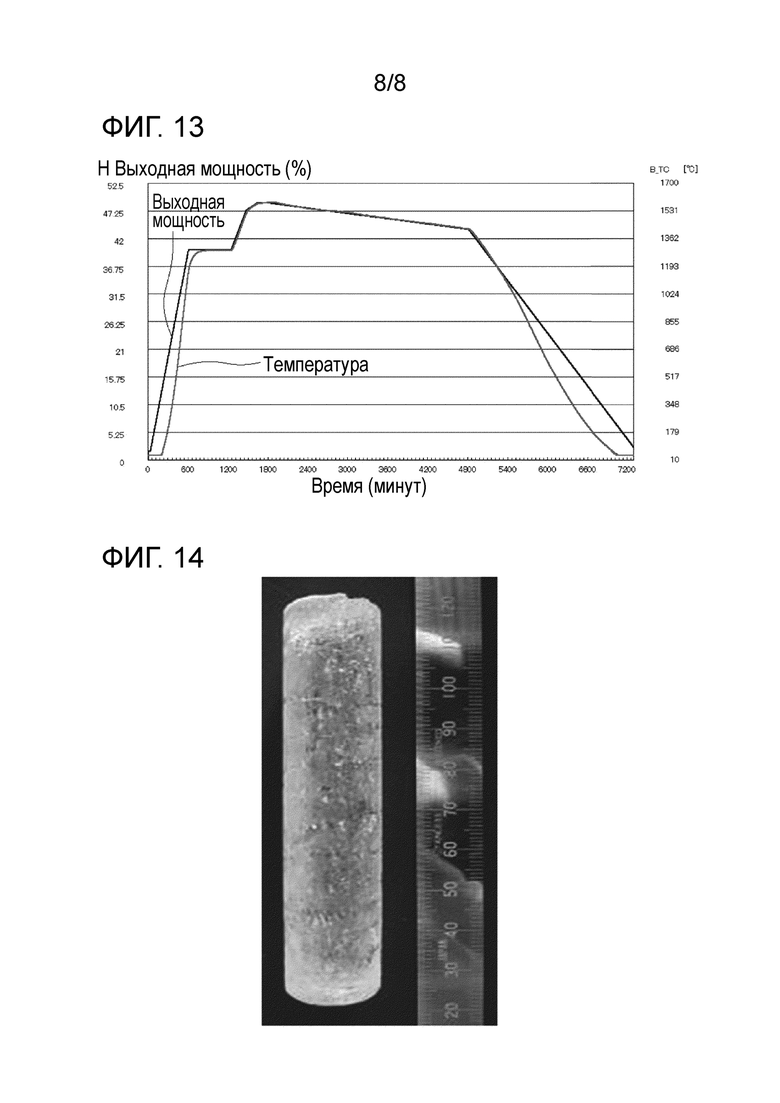

Фиг. 14 представляет фотографию, показывающую монокристалл танталата лития, полученный выполнением выращивания кристалла по VGF-методу согласно температурному профилю в печи, показанному в Фиг. 11, в высокочастотной нагревательной печи, показанной в Фиг. 1, с использованием тигля из 100%-ной платины.

Примеры конструкции производственного устройства

Фиг. 1 показывает один пример конструкции устройства 10 для получения монокристалла согласно одному варианту исполнения.

Устройство 10 для получения монокристалла представляет собой устройство для выращивания монокристалла оксида металла, такого как монокристалл оксида галлия и монокристалл танталата лития, вертикальным методом Бриджмена (VB) или методом охлаждения с вертикальным температурным градиентом (VGF), в окислительной атмосфере (в частности, в воздушной атмосфере).

В Фиг. 1 корпус 14 печи размещается на основании 12. Основание 12 имеет охлаждающее устройство (которое в фигуре не показано), через которое протекает охлаждающая вода.

Корпус 14 печи в целом имеет цилиндрическую форму, и сформирован с конструкцией, имеющей теплостойкость, способной выдерживать высокую температуру приблизительно до 1900°С.

Отверстие в корпусе 14 печи может быть закрыто крышками 16а, 16b и 16с.

Корпус 14 печи в его нижней части имеет донный участок 18, содержащий разнообразные собранные теплостойкие материалы.

В корпусе 14 печи на донном участке 18 размещается нагреватель 20.

Нагреватель 20 согласно этому варианту исполнения сформирован из сплава на основе Pt, и имеет покрытие из оксида циркония на всей своей поверхности. Нагреватель 20 нагревается путем индукционного нагрева высокочастотной обмоткой 22, намотанной на корпус 14 печи. То есть, устройство 10 для получения монокристалла согласно этому варианту исполнения представляет собой высокочастотную индукционную нагревательную печь.

Предусматривается не показанное в фигуре управляющее устройство для регулирования электрической мощности (выходной мощности), подводимой к высокочастотной обмотке 22. Управляющее устройство может представлять собой контрольный блок, который автоматически регулирует количество электрической энергии относительно времени согласно заданной программе питания.

Нагреватель 20 будет более подробно описан позже.

Донный участок 18 и основание 12 в каждом случае имеют сквозное отверстие, проходящее через них в вертикальном направлении, и предусматривается проходящая через сквозные отверстия подвижная по вертикали и вращающаяся опора 24 тигля с осью по центру, с приводным устройством, которое в фигуре не показано. Опора 24 тигля также сформирована из теплостойкого материала, устойчивого к высокой температуре, такого как оксид алюминия.

К верхнему концу опоры 24 тигля присоединен держатель 26, сформированный из теплостойкого материала, такого как оксид циркония, и внутри держателя размещен тигель 28. Тигель 28 нагревается нагревателем 20.

Фиг. 2 показывает увеличенный вид части, где тигель 28 поддерживается держателем 26. Тигель 28 размещается в посадочном гнезде 26а, образованном в виде углубленного участка в верхней части держателя 26. В центре посадочного гнезда 26а предусмотрено сквозное отверстие, пронизывающее держатель 26 и имеющее больший диаметр на верхней стороне и меньший диаметр на нижней стороне. На участке ступеньки по ходу сквозного отверстия размещается головка 30 термопары. Наконечник головки термопары размещен в контакте с нижней поверхностью тигля 28 в состоянии, где тигель 28 установлен на держатель 26.

Противоположный конец токоподводящего проводника 31 термопары протягивается до термодатчика через внутренность опоры 24 тигля.

Тип тигля 28 будет подробно описан позже.

Далее будут подробно описаны части устройства.

В показанном в фигуре варианте исполнения корпус 14 печи имеет четырехслойную конструкцию, включающую теплостойкую стенку 32 как самую внутреннюю стенку, внутренний цилиндр 34, теплоизоляционный слой 36 и наружный цилиндр 38, в этом порядке от внутреннего слоя. Кодовым номером 40 позиции обозначена обшивка.

Как показано в Фигурах 3 и 4, теплостойкая стенка 32 сформирована имеющей цилиндрическую форму сборкой по вертикальному направлению многочисленных теплостойких элементов 32b, каждый из которых содержит шесть отдельных фрагментов 32а, которые соединены между собой в форме кольца, имеющего предварительно заданную высоту. Теплостойкие элементы 32b, составленные в форме кольца, предпочтительно размещаются сборкой таким образом, что отдельные фрагменты 32а теплостойких элементов 32b, соседние между собой по вертикальному направлению, сдвинуты относительно друг друга в окружном направлении, как это понятно из Фиг. 4.

Теплостойкий элемент 32b не является конкретно ограниченным, и предпочтительно сформирован из оксида алюминия или оксида циркония, имеющего теплостойкость до температуры приблизительно 2000°С.

Теплостойкая стенка 32 в целом сформирована с цилиндрической формой, и ее верхний конец закрыт крышкой 16а.

Внутренний цилиндр 34 и наружный цилиндр 38 в каждом случае также изготовлены из теплостойкого материала, такого как оксид алюминия. Внутренний цилиндр 34 закрыт крышкой 16b. Наружный цилиндр 38 также закрыт крышкой 16с. Теплоизоляционный материал заполняет промежуток между внутренним цилиндром 34 и наружным цилиндром 38 с образованием теплоизоляционного слоя 36.

Теплоизоляционный материал теплоизоляционного слоя 36 содержит волокна оксида алюминия, которые собраны вместе до предписанной плотности, и сформирован имеющим пористую природу, имеющим термостойкость, и имеющим свойство теплоизоляции.

На крышке 16с наружного цилиндра 38 размещается теплоизоляционный слой 42, содержащий теплоизоляционный материал.

Далее будет описан нагреватель 20.

Нагреватель 20 изготовлен из сплава на Pt-основе и имеет покрытие из оксида циркония на всей своей поверхности, в том числе передней и задней поверхностях.

Нагреватель 20 имеет цилиндрическую форму с верхним перекрытием. Фиг. 5 показывает фотографию нагревателя 20 до нанесения покрытия из оксида циркония, который имеет блестящую поверхность. Фиг. 6 показывает фотографию нагревателя 20 после нанесения покрытия из оксида циркония, который имеет молочно-белую матовую поверхность.

Покрытие из оксида циркония на нагревателе 20 может быть сформировано способом теплового распыления или тому подобным.

Толщина покрытия из оксида циркония не является конкретно ограниченной, и предпочтительно варьирует от нескольких десятков до нескольких сотен микрометров. Покрытие из оксида циркония, которое имеет слишком большую толщину, может растрескиваться и отваливаться вследствие расширения и сокращения, обусловленных изменениями условий теплового режима. Покрытие из оксида циркония, которое имеет слишком малую толщину, будет не в состоянии достигнуть необходимой термостойкости и необходимого действия в предотвращении рассеяния Rh.

Применяемый нагреватель 20 может быть сформирован из сплава на Pt-основе, такого как сплавы Pt-Rh, Pt-Mo, Pt-W, Pt-Ir, и Pt-Re, и предпочтительно применяется нагреватель, изготовленный из Pt-Rh-сплава. Что касается состава сплава, то более предпочтительно используется нагреватель, образованный из Pt-Rh-сплава, имеющего содержание Rh от 10 до 30 вес.%. При применении нагревателя, образованного из Pt-Rh-сплава, имеющего содержание Rh от 10 до 30 вес.%, его температура плавления составляет приблизительно от 1850 до 1930°С, которая является значительно более высокой, чем температура плавления оксида галлия, 1795°С, и поэтому монокристалл оксида галлия, имеющего высокую температуру плавления, может быть благоприятным образом получен с использованием нагревателя, сформированного из Pt-Rh-сплава, в качестве нагревателя 20.

Как было описано в вышеизложенном, в результате проведенных авторами настоящего изобретения обстоятельных исследований было найдено, что в случае, где в качестве нагревателя 20 применяется нагреватель, сформированный из Pt-Rh-сплава, имеющего содержание Rh от 10 до 30 вес.%, при высокой температуре и в течение длительного периода времени, Rh склонен рассеиваться вследствие постепенного отделения от Pt и окислительного разрушения его. Рассеивание Rh изменяет композиционное отношение сплава, что делает его непригодным для использования вследствие снижения температуры плавления, как было описано выше.

Фиг. 7 представляет график, показывающий снижение веса нагревателей 20 с покрытием из оксида циркония и без покрытия из оксида циркония, относительно числа циклов использования. Испытание выполняется таким образом, что нагреватель 20 извлекается из печи, и измеряется его вес каждый раз из числа эксплуатационных циклов.

Как показано в Фиг. 7, нагреватель 20 без покрытия из оксида циркония испытывает заметное снижение веса уже после небольшого числа циклов использования. С другой стороны, нагреватель 20 с покрытием из оксида циркония подвергается гораздо меньшему снижению веса, из чего понятно, что срок его службы удлиняется. Более конкретно, нагреватель используется 50 или более раз, и применяется в условиях при температуре 1700°С или более в течение 600 часов или более в совокупности. В нагревателе, образованном из Pt-Rh-сплава, Pt окисляется с трудом, тогда как Rh легко окисляется, и поэтому предполагается, что снижение веса нагревателя 20 обусловливается таким явлением, что Rh постепенно отделяется от сплава, подвергается окислительному разрушению и рассеивается вследствие эксплуатации при высокой температуре. Покрытие из оксида циркония, сформированное на нагревателе 20, может предотвращать контактирование нагревателя 20 с кислородом настолько, насколько возможно, и тем самым может предотвращать рассеивание Rh.

Хотя это не показано в фигуре, предпочтительно, чтобы в нижней части нагревателя 20 была создана прорезь, такая как щель, или чтобы нижняя часть нагревателя 20 была сформирована имеющей меньшую толщину, чем другие части.

Согласно этой конструкции, количество тепла, генерированного в нижней части нагревателя 20 теплом от высокочастотной обмотки 22, может быть снижено больше, чем на других участках, и тем самым может быть более эффективно подавлено рассеивание Rh.

В то время как нагреватель 20 размещается на донном участке 18, сформированном из теплоизоляционного материала, такого как сапфир, в случае, где количество тепла, генерированного на донном участке нагревателя 20, снижается до более низкого уровня, предотвращается прилипание нагревателя 20 к донному участку 18, что также предотвращает отслоение покрытия из оксида циркония, вызванное прилипанием, и тем самым подавляется обнажение нагревателя 20, препятствуя рассеиванию Rh.

Выращивание кристалла в тигле 28 выполняется в зоне термической обработки в верхней части нагревателя 20, и поэтому рост кристалла не затрудняется, даже если количество тепла, генерированного в нижней части нагревателя 20, снижается до более низкого уровня.

Далее будет описан тигель 28.

При получении кристалла β-Ga2O3 материал тигля 28 может представлять собой материал сплава на основе платины, и предпочтительно Pt-Rh-сплав.

При использовании материала сплава на основе платины, в частности, материала Pt-Rh-сплава, в тигле 28 окисление тигля 28 может быть предотвращено даже в воздушной атмосфере, что отличается, например, от ситуации с использованием Ir в качестве единственного материала, и, кроме того, выращивание кристалла, проводимое в воздушной атмосфере, которая обогащена кислородом, позволяет выращивать кристалл оксида галлия без кислородно-дефицитных дефектов.

При использовании материала сплава на основе платины в тигле 28 также может быть выполнено выращивание монокристалла из иного оксида металла, нежели оксид галлия, имеющего температуру плавления выше, чем температура плавления Pt.

При получении монокристалла танталата лития (LiTaO3, LT) в качестве материала тигля может быть использован материал на основе платины. Предпочтителен материал, имеющий 100%-ное содержание платины (100%-ное содержание платины подразумевает материал, содержащий менее 1% примесей, которые неизбежно примешиваются при его изготовлении), и может быть использован материал, имеющий чистоту 95 вес.% или более. Также может быть применен материал, содержащий приблизительно 5 вес.% родия (Rh). С родием в количестве приблизительно 5 вес.% может быть уменьшено до более низкого уровня вымывание родия в кристалл, и тем самым не будет оказываться вредное влияние на качество кристалла. Добавление родия повышает температуру плавления тигля, и тем самым может быть эффективно предотвращена деформация тигля.

При использовании в тигле 28 материала на основе платины может быть предотвращено окисление тигля 28 даже в воздушной атмосфере, что отличается, например, от ситуации с использованием Ir в качестве единственного материала, и, кроме того, выращивание кристалла, проводимое в воздушной атмосфере, которая обогащена кислородом, позволяет выращивать кристалл танталата лития, имеющего высокое качество, без кислородно-дефицитных дефектов.

Примеры

Ниже будут показаны примеры получения монокристалла β-Ga2O3 и монокристалла LiTaO3 с использованием устройства 10 для получения монокристалла, показанного в Фиг. 1.

Пример выращивания кристалла β-Ga2O3

В показанной в Фиг. 1 VB-печи (вертикальной по Бриджмену) попытались провести однонаправленное охлаждение β-Ga2O3-кристалла, выращиваемого без затравочного кристалла.

Спеченный β-Ga2O3-материал в качестве исходного материала загрузили в тигель, сформированный из Pt-Rh-сплава, имеющий внутренний диаметр 25 мм и высоту 50 мм, и полностью расплавили в высокотемпературной печи (то есть, устройстве, показанном в Фиг. 1) на воздухе при температуре 1800°С или более, имеющей распределение температуры, создающее температурный градиент от 5 до 10°С/см около температуры плавления β-Ga2O3 (приблизительно 1795°С). После этого выполняли однонаправленное охлаждение сочетанием движением тигля и снижения температуры в печи. После охлаждения выращенный кристалл извлекли отделением от тигля.

Фиг. 8 представляет фотографию кристаллов, показывающую три типа типичных кристаллов, полученных выращиванием кристалла β-Ga2O3 однонаправленной кристаллизацией. Кристалл А показывает случай, где весь материал подвергается поликристаллическому росту. Кристалл В показывает случай, где поликристаллический рост быстро переходит в рост монокристалла. Кристалл С показывает случай, где рост монокристалла происходит от нижнего до верхнего конца. Методом рентгеновской дифракции и обследованием характеристических габитусов кристаллов было показано, что как верхняя монокристаллическая часть кристалла В, так и монокристалл С проявляли фасеточный рост в (100)-плоскости по <100>-направлению, и что фасеточная плоскость (001) появлялась приблизительно при 104° относительно (100)-плоскости, и направление перпендикулярно двум фасеточным плоскостям представляло собой <010>-направление. Было подтверждено, что фасеточный рост в (100)-плоскости по <100>-направлению происходит с высокой вероятностью без затравки благодаря сильной анизотропии в скорости роста, при которой скорость роста по <010>-направлению была большей приблизительно на один порядок величины, чем по <100>-направлению.

Из полученного монокристалла перпендикулярно направлению роста в (100)-плоскости вырезали подложку для создания зеркально отполированной с двух сторон подложки, имеющей толщину приблизительно 0,5 мм. Образец подложки подвергли обследованию с использованием скрещенных призм Николя, обследованию с помощью рентгеновской топографии и обследованию в оптическом микроскопе после травлением действием КОН.

Фиг. 9А показывает результат обследования с использованием скрещенных призм Николя. Обследованием обнаружено, что подложка представляла собой монокристаллическую подложку без детектируемой малоугловой наклонной границы. Фиг. 9В показывает трансмиссионную рентгеновскую топограмму той же подложки. Была получена картина трансмиссионной рентгеновской дифракции, за исключением части наружной периферии. Часть наружной периферии, не имеющая такой картины (белая область), соответствует зоне с высокой плотностью дислокаций или малоугловым наклоном, которая не может быть детектирована методом скрещенных призм Николя. Фиг. 9С показывает линию дислокационных ямок травления, которая локально выстроена по существу в <010>-направлении. Ямки имели плотность приблизительно 2×103 на квадратный сантиметр. Зона, соответствующая белой области на показанной в Фиг. 9В рентгеновской топограмме, имела дислокационные ямки травления с высокой плотностью приблизительно 5×105 на квадратный сантиметр. Фиг. 9D показывает дефекты, которые выстроены в линию с размером от 10 мкм до нескольких десятков мкм по в <010>-направлению, которое не соответствует рентгеновской топограмме. Дефекты наблюдаются без травления и рассматриваются как линейные дефекты.

В этом примере тигель 28 был одноразовым, но нагреватель 20, сформированный из Pt-Rh-сплава, имеющий покрытие из оксида циркония на всей своей поверхности, был пригоден для использования многократно до 50 или более циклов выращивания кристалла.

Пример выращивания кристалла LiTaO3

Выращивание кристалла для получения монокристалла танталата лития VB-методом может быть выполнено следующим образом.

На высокочастотную обмотку 22 подают питание с необходимой выходной мощностью на основе характеристик выходной мощности высокочастотной обмотки 22 и температуры внутри корпуса печи (которая далее может называться температурой в печи), которые были измерены заранее, и тем самым внутренность печи заблаговременно нагревают до достижения распределения температуры в печи, показанного в Фиг. 10А. Фиг. 10В представляет увеличенный вид участка а в Фиг. 10А. Затем тигель 28, содержащий затравочный кристалл танталата лития и загруженный в него сырьевой материал танталата лития, помещают на держатель 26, и тигель 28 поднимают в зону термической обработки подъемом опоры 24 тигля, тем самым расплавляя танталат лития. Затем тигель 28 охлаждают снаружи печи опусканием опоры 24 тигля для затвердевания и кристаллизации расплавленного танталата лития, с образованием тем самым монокристалла танталата лития.

После этого кристалл может быть подвергнут обработке отжигом, в зависимости от необходимости, снижением температуры в печи до надлежащей температуры и опять подъемом тигля в печь.

Для извлечения монокристалла танталата лития из тигля 28 кристалл может быть извлечен разрезанием тигля 28, изготовленного из платины, ножницами или тому подобным. Разрезанный тигель 28 может быть переплавлен и вновь использован. Тигель 28 предпочтительно сформирован из платины с толщиной 0,5 мм или менее (предпочтительно от 0,1 до 0,2 мм) для облегчения разрезания.

Кроме того, при выращивании монокристалла танталата лития VGF-методом заранее выяснили выходную мощность высокочастотной обмотки 22 для нагревания нагревателя 20, чтобы создать распределение температуры в печи, показанное в Фиг. 10А.

При выращивании кристалла для получения монокристалла танталата лития VGF-методом тигель 28, содержащий затравочный кристалл танталата лития и загруженный в него сырьевой материал танталата лития, помещают на держатель 26, и тигель 28 поднимают в верхнее положение, представляющее собой зону термической обработки в печи, подъемом опоры 24 тигля. Затем на высокочастотную обмотку 22 подают питание с необходимой выходной мощностью для повышения температуры в печи, чтобы создать распределение температуры в печи, показанное в Фиг. 10А, тем самым расплавляя танталат лития. Затем температуру в печи снижают для затвердевания и кристаллизации расплавленного танталата лития, с образованием тем самым монокристалла танталата лития. В VGF-методе температуру в печи повышают и снижают, в то время как тигель 28 является неподвижным в необходимом верхнем положении, и поэтому есть такое преимущество, что отжиговая обработка может быть одновременно выполнена при снижении температуры. Кроме того, температуру в печи повышают и снижают по мере роста кристалла, и тем самым регулирование температуры может проводиться тонко и точно, чтобы создать монокристалл танталата лития, имеющий более высокое качество.

Фиг. 11 показывает пример температурного профиля в печи, когда температуру в печи регулируют согласно VGF-методу. Фиг. 12 показывает блок-схему регулирования температуры в примере. Фиг. 13 представляет график, показывающий согласованность температуры в печи с выходной мощностью высокочастотной обмотки 22.

В стадии S1 в тигель 28 помещают затравочный кристалл танталата лития и сырьевой материал танталата лития, и тигель 28 поднимают в предписанное положение (то есть, положение в зоне термической обработки) в печи. Температура в печи представляет собой комнатную температуру.

В стадии S2 выходную мощность высокочастотной обмотки 22 повышают относительно быстро для быстрого подъема температуры в печи приблизительно до 1295°С. Период времени для этого составляет приблизительно 600 минут, и тем самым может быть сокращено время такта. Согласованность температуры в печи является низкой вследствие быстрого повышения выходной мощности (Фиг. 13).

В стадии S3 выходную мощность высокочастотной обмотки 22 поддерживают постоянной для сохранения постоянной температуры в печи, и температура в печи стабилизируется. Период времени для этого составляет приблизительно 650 минут. Однако в последующей практике для стабилизации температуры в печи 650 минут могут не потребоваться, но для этого могут быть достаточными приблизительно 360 минут.

Затем в стадии S4 выходную мощность высокочастотной обмотки 22 опять быстро повышают, чтобы повысить температуру в печи приблизительно до 1500°С, которая является слегка более низкой, чем температура затравливания. Период времени для этого составляет приблизительно 230 минут. Согласованность повышения температуры в печи с выходной мощностью высокочастотной обмотки 22 является высокой, поскольку температура в печи была стабилизирована в стадии S3, чтобы сделать распределение температуры в печи равномерным (Фиг. 13).

Затем в стадии S5 увеличение выходной мощности высокочастотной обмотки 22 приостанавливают, чтобы медленно повышать температуру в печи, то есть, температуру тигля 28, пока она не достигнет температуры затравливания. Период времени для этого составляет приблизительно 150 минут. Медленным повышением температуры в печи можно предотвратить превышение температурой тигля 28 температуры затравливания (приблизительно 1586°С).

В стадии S6 выходную мощность высокочастотной обмотки 22 поддерживают постоянной для сохранения постоянной температуры тигля 28 на уровне приблизительно 1586°С, чтобы расплавить сырьевой материал танталата лития и провести затравливание. Период времени для этого составляет приблизительно 180 минут. Что касается температуры тигля 28, то головкой 30 термопары измеряют температуру дна тигля 28, и поэтому предполагается, что температура внутри тигля 28 повышается до более высокой температуры приблизительно 1650°С.

Как было описано выше, в стадии S5 температуру в печи медленно повышают, чтобы предотвратить то, что превышение температура тигля 28 превысит температуру затравливания (приблизительно 1586°С, тогда как практическая температура затравливания в тигле составляет 1650°С), и поэтому формирование монокристалла танталата лития может быть выполнено точно и эффективно. Кроме того, тигель 28 не может быть перегрет, и тем самым можно избежать такой проблемы, как деформация изготовленного из платины тигля 28 вследствие размягчения. Более того, согласованность повышения температуры в печи с выходной мощностью высокочастотной обмотки 22 очевидно является высокой в стадиях S5 и S6 (Фиг. 13).

Соответственно этому, платиновый тигель может быть использован без размягчения и деформирования изготовлением производственного устройства, способного тонко и точно выполнять регулирование температуры, и тем, что контроль повышения температуры в печи проводится с высокой согласованностью.

Также было найдено, что в отношении температуры платинового тигля может быть достаточной температура, которая является более низкой приблизительно на 50°С, чем температура плавления платины (1768°С).

Затем, в стадии S7, выходную мощность высокочастотной обмотки 22 слегка уменьшают для медленного снижения температуры в печи, то есть, температуры тигля 28, приблизительно до 1425°С, и тем самым расплавленный танталат лития затвердевает и кристаллизуется. Период времени для этого составляет приблизительно 3010 минут. В стадии S7 согласованность снижения температуры в печи с выходной мощностью высокочастотной обмотки 22 является высокой (Фиг. 13). В стадии S7 также по существу выполняется отжиговая обработка.

В стадии S8 выходную мощность высокочастотной обмотки 22 уменьшают относительно быстро для снижения температуры в печи до комнатной температуры, и тем самым завершают выращивание кристалла. Период времени для стадии S8 составляет приблизительно 2660 минут. В стадии S8 согласованность снижения температуры в печи с выходной мощностью высокочастотной обмотки 22 является низкой (Фиг. 13).

Как было описано выше, в варианте исполнения регулирования температуры в печи, показанного в Фигурах 11 и 12, температура в печи следует за изменением выходной мощности высокочастотной обмотки 22 с задержкой в стадиях S1, S2, S3 и S8, но в стадиях S4-S7, в особенности в стадиях S5-S7, для которых требуется тонкий контроль температуры, согласованность температуры в печи с выходной мощностью высокочастотной обмотки 22 является высокой. Это значит, что в стадиях S5-S7, для которых требуется тонкое регулирование температуры, может быть выполнен необходимый контроль температуры, благодаря чему может быть выращен монокристалл танталата лития, имеющий высокое качество, и выращивание кристалла может быть проведено без деформации тигля 28.

Фиг. 14 представляет фотографию, показывающую монокристалл танталата лития, полученный выполнением выращивания кристалла VGF-методом согласно температурному профилю в печи, показанному в Фиг. 11, в высокочастотной индукционной нагревательной печи, показанной в Фиг. 1, с использованием тигля из 100%-ной платины.

Температурный профиль в печи и порядок регулирования, показанные в Фигурах 11 и 12, представляют собой только примеры, и температурный профиль в печи и порядок регулирования этим не ограничиваются.

Как было описано выше, в примере с использованием VB-метода или VGF-метода, пригодного для сокращения температурного градиента, распределение температуры в печи может быть сделано равномерным, и максимальная температура в печи может быть уменьшена до более низкого уровня, при котором изготовленный из платины тигель, температура плавления которого мало отличается от температуры плавления танталата лития, может быть применен без размягчения и деформирования. Соответственно этому, при использовании изготовленного из платины тигля по существу нет вымывания материала тигля в кристалл, и, в сочетании со способностью тонко регулировать температуру в печи, проявляется такой эффект, что может быть выращен монокристалл танталата лития, имеющий высокое качество.

Более того, выращивание кристалла для получения монокристалла танталата лития может быть проведено в окислительной атмосфере (воздушной атмосфере), и тем самым нет необходимости во введении инертного газа или тому подобного, которое требуется, например, в случае, где используется изготовленный из Ir (иридия) тигель, чем достигается такое преимущество, что может быть уменьшен размер устройства, и может быть легко выполнена отжиговая обработка.

Как было описано выше, выращивание монокристаллов оксида галлия и танталата лития было подтверждено в примерах, и промышленное производство монокристаллов из оксидов металлов, имеющих температуру плавления вплоть до приблизительно 1800°С, может быть достигнуто с использованием устройства для получения монокристаллов согласно этому варианту исполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРИСТАЛЛА ОКСИДА ГАЛЛИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛА ОКСИДА ГАЛЛИЯ И ТИГЕЛЬ ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛА ОКСИДА ГАЛЛИЯ, ИСПОЛЬЗУЕМЫЙ ДЛЯ ЭТОГО | 2019 |

|

RU2776470C2 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛА ОКСИДА ГАЛЛИЯ | 2017 |

|

RU2729682C2 |

| ТИГЕЛЬ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА ОКСИДА ГАЛЛИЯ | 2021 |

|

RU2779353C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛА ОКСИДА ГАЛЛИЯ | 2021 |

|

RU2765034C1 |

| ОКСИДНЫЙ МАТЕРИАЛ ЛАНГАСИТНОГО ТИПА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СЫРЬЕВОЙ МАТЕРИАЛ, ИСПОЛЬЗУЕМЫЙ В СПОСОБЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2552476C2 |

| МОНОКРИСТАЛЛ ДЛЯ ИЗГОТОВЛЕНИЯ ДИСКОВ В УСТРОЙСТВАХ НА ПОВЕРХНОСТНО-АКУСТИЧЕСКИХ ВОЛНАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2172362C2 |

| СПОСОБ ТВЕРДОФАЗНОГО СИНТЕЗА ШИХТЫ ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО ТАНТАЛАТА (LaGaTaО) | 2000 |

|

RU2160797C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА САПФИРА | 2010 |

|

RU2543882C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА НА ОСНОВЕ ЛАНГАТАТА И МОНОКРИСТАЛЛ НА ОСНОВЕ ЛАНГАТАТА | 2016 |

|

RU2686900C1 |

| Pr-СОДЕРЖАЩИЙ СЦИНТИЛЛЯЦИОННЫЙ МОНОКРИСТАЛЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ДЕТЕКТОР ИЗЛУЧЕНИЯ И УСТРОЙСТВО ОБСЛЕДОВАНИЯ | 2005 |

|

RU2389835C2 |

Изобретение относится к оборудованию для выращивания монокристаллов. Устройство 10 для получения монокристаллов β-Ga2O3 или LiTaO3 в окислительной атмосфере содержит основание 12, теплостойкий цилиндрический корпус 14 печи, размещенный выше основания 12, крышку 16a, или 16b, или 16c, закрывающую корпус 14 печи, нагреватель 20, размещенный внутри корпуса 14 печи, высокочастотную обмотку 22, нагревающую нагреватель 20 за счет высокочастотного индукционного нагрева, и тигель, нагретый нагревателем 20, причем нагреватель 20 содержит Pt-Rh-сплав, имеющий содержание Rh от 10 до 30 мас.% и имеет покрытие из оксида циркония на всей поверхности нагревателя. Применение нагревателя из сплава на основе платины с покрытием из циркония предотвращает его окислительное разрушение, обеспечивая возможность многократного использования нагревателя, а также предотвращает растворение продукта оксилительного разрушения в кристалле, позволяя получать монокристаллы β-Ga2O3 и LiTaO3 высокого качества. 3 з.п. ф-лы, 14 ил., 1 пр.

1. Устройство для получения монокристалла для изготовления монокристалла из оксида металла в окислительной атмосфере, содержащее: основание, цилиндрический корпус печи, имеющий теплостойкость, размещенный выше основания, крышку, закрывающую корпус печи, нагреватель, размещенный внутри корпуса печи, высокочастотную обмотку, нагревающую нагреватель за счет высокочастотного индукционного нагрева, и тигель, нагретый нагревателем,

причем нагреватель содержит Pt-Rh-сплав, имеющий содержание Rh от 10 до 30 мас.% и имеет покрытие из оксида циркония на всей поверхности нагревателя, и

причем тигель выполнен с возможностью производства монокристалла β-Ga2O3 или монокристалла LiTaO3.

2. Устройство по п.1, в котором нагреватель имеет цилиндрическую форму и имеет щель у нижней части нагревателя.

3. Устройство по п.1, в котором нагреватель имеет цилиндрическую форму и имеет нижнюю часть, которая имеет меньшую толщину, чем другие части.

4. Устройство по п.1, в котором корпус печи имеет внутреннюю стенку, которая сформирована как теплостойкая стенка, содержащая многочисленные кольцеобразные теплостойкие элементы, каждый из которых имеет предварительно заданную высоту, которые собраны друг на друге, и каждый кольцеобразный теплостойкий элемент может содержать многочисленные отдельные фрагменты, которые соединены друг с другом в форме кольца.

| JP 2016079080 А, 16.05.2016 | |||

| СОСТАВ ПОКРЫТИЯ ДЛЯ ПОВЫШЕНИЯ СРОКА СЛУЖБЫ КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 1992 |

|

RU2049761C1 |

Авторы

Даты

2021-06-17—Публикация

2018-03-01—Подача