Изобретение относится к способу изготовления криозонда, а также к криозонду.

В медицине криозонды используются для воздействия посредством холода на биологическую ткань. Информация о таком криозонде может быть получена из публикации DE 102009018291 А1. Этот криозонд содержит гибкую трубку, имеющую на дистальном конце металлическую головку, которая выполнена специально для соответствующего специфического применения, причем головка может охлаждаться изнутри посредством охлаждающего агента. За счет этого может быть достигнуто, что биологическая ткань будет примерзать к головке и отделяться и удаляться от окружающей ткани, например для целей биопсии.

В публикации US 6241722 В1 описан криозонд с концевым колпачком, соединенным посредством сильфона со шлангом или трубкой, в которую вставляется стержень. Расположенные в просвете капилляры, переходящие на торце в сопло, не соединены с концевым колпачком. Напротив, сопло с капиллярами имеет возможность осевого перемещения.

Соединение между установленной на дистальном конце головкой и гибкой трубкой должно быть непроницаемым для текучей среды и обладать прочностью на растяжение. В дополнение, часто требуются криозонды с чрезвычайно малым диаметром, чтобы быть способными проникать в узкие просветы и сосуды пациента.

Кроме того, зачастую желательно со стороны изготовителя поставлять криозонды в стерильном состоянии, так чтобы криозонд мог быть использован на пациенте без дополнительной стерилизующей обработки. Целью является экономичное обеспечение такими инструментами как одноразовыми продуктами.

С учетом этого, целью изобретения является разработка способа изготовления криозондов, причем способ делает возможным простое изготовление с обеспечением надежности процесса. Кроме того, целью изобретения является разработка криозонда, который может производиться способом согласно изобретению и удовлетворять, по меньшей мере, некоторым вышеупомянутым требованиям.

Часть цели, имеющая отношение к способу изготовления, достигнута способом по пункту 1 формулы изобретения.

Согласно изобретению способ обеспечивает, что изготовление криозонда основано на имеющем по меньшей мере два канала трубчатом устройстве, причем в один из каналов вставлено сопло в виде отдельного, предпочтительно заранее изготовленного компонента, и трубчатый конец снабжен снаружи втулкой таким образом, что втулка вмещает в себя трубчатый конец и выступает наружу за трубчатый конец, прежде всего за его торцевую поверхность, предпочтительно плоскую торцевую поверхность. После этого втулку деформируют внутрь во время процесса формования таким образом, что она закрепляется на трубчатом конце посредством прессового соединения. Альтернативно, втулка может иметь - еще перед сборкой - внутренний диаметр, который меньше, чем внешний диаметр трубчатого конца, который затем аксиально запрессовывается в эту втулку. В обоих случаях втулка имеет внутренний диаметр, самое позднее в полностью собранном состоянии, который меньше, чем внешний диаметр трубчатого устройства. Следовательно, может быть обеспечена прессовая посадка втулки на трубчатый конец.

Объектом изобретения также является криозонд с охлаждаемой головкой для контакта с биологической тканью, содержащий:

- трубчатое устройство, имеющее первый канал с расположенным в его дистальном конце соплом со стержнем сопла и по меньшей мере один второй канал, расположенный параллельно первому каналу на расстоянии от него и имеющий поперечное сечение, большее, чем поперечное сечение сопла и/или первого канала,

- втулку, расположенную для образования головки на дистальном трубчатом конце трубчатого устройства и имеющую внутренний просвет, который, по меньшей мере, в полностью собранном состоянии меньше, чем внешний диаметр трубчатого устройства, благодаря чему сопло удерживается в канале за счет прессовой посадки, и

- концевой колпачок, расположенный на дистальном конце втулки так, что он закрывает втулку.

В принципе, втулка может быть закрытой на своем дистальном конце или может закрываться позднее на этом конце. Это может быть выполнено посредством концевого колпачка, который соединен с втулкой герметичным образом для дистального закрытия конца втулки посредством кольцевого герметизирующего соединения, например сварного шва. Предпочтительно, сварной шов обеспечивается после того, как втулка была надета на трубчатый конец. Альтернативно, конец может быть также соединен с втулкой перед надеванием втулки согласно вышеупомянутому способу, например посредством кольцевого сварного шва. Также можно выполнить втулку и концевой колпачок в виде одной детали, то есть без швов и в виде одной детали и из одного и того же материала.

В качестве альтернативы металлической обжимной втулке можно также использовать теплопроводящую пластмассу и пластмассовое покрытие. Герметичность и сила сжатия тогда достигаются, например, посредством ультразвуковой сварки.

Изготовление криозонда посредством данного способа является предпочтительным с втулкой, открытой на обеих сторонах. Тогда втулка может восприниматься монтажным пальцем, который имеет опорную поверхность для втулки, где втулка приходит в надежное опирание на торцевой поверхности, и используется для аксиального позиционирования втулки на трубчатом конце по время сборки. Монтажный палец может иметь выступ на кольцевой опорной поверхности, причем выступ используется для торцевого опирания трубчатого конца, так что обеспечивается требуемое расстояния торцевой поверхности втулки от торцевой поверхности трубчатого конца. Таким образом, во время простого процесса соединения может быть обеспечено, что втулка будет иметь требуемое перекрывание относительно трубчатого конца.

Также во время этого шага процесса может происходить вставление сопла в трубчатый конец с помощью монтажного пальца. Сопло, которое было закреплено на пальце или заранее помещено одним концом в трубчатый конец, во время процесса соединения втулки и трубки может быть вставлено опорной поверхностью для сопла монтажного пальца в трубчатый конец, так что сопло будет выступать аксиально над трубчатым концом точно на требуемую величину, то есть, прежде всего, на точное аксиальное превышение над торцевой поверхностью трубчатого конца. Благодаря этому процессу соединения посредством монтажного пальца, который имеет три отдельные опорные поверхности (для втулки, трубчатого конца и сопла) достигается, что втулка, сопло, а также торцевая поверхность трубки располагаются относительно друг друга точно с требуемой размерной взаимосвязью. Следовательно, после закрытия втулки посредством колпачка задаваемые колпачком условия течения создаются в обеспеченной таким расширительной камере так, что можно простым образом обеспечить правильное тепловое функционирование криозонда. Прежде всего, может быть обеспечено, что криозонд охлаждает равномерно или с требуемым распределением холода и, таким образом, создает требуемый хирургический эффект во время последующего применения.

При желании криозонд, который должен изготавливаться таким образом, может производиться с использованием клеев. Уплотнение между расширительной камерой и трубкой осуществляется пластичным материалом самой трубки - в такой степени, что она действует как уплотнитель. Уплотнение между колпачком и втулкой осуществляется, например, посредством сварного шва. Уплотнение между соплом и внутренней стенкой канала трубки обеспечивается самим материалом трубки, причем материал в такой степени также действует как уплотнитель.

При желании способ изготовления может быть использован во время производства без жидких уплотняющих и клеящих материалов, и он пригоден для использования в чистых комнатах. Это упрощает производство в виде стерильного продукта и снижает затраты на это.

Трубчатое устройство криозонда может быть выполнено как имеющая два или более каналов одиночная трубка. Однако также можно предусмотреть две или более трубок, которые соединены друг с другом. Для выполнения этого они, например, удерживаются на трубчатом конце в пластмассовом корпусе, который используется для закрепления втулки. Остальные описанные выше и ниже типы вариантов осуществления предусматриваются в таком трубчатом устройстве, как в имеющей два или более каналов монолитной трубке.

Сопло является отдельной деталью и может быть оснащено, в частности на его в остальном цилиндрической окружной внешней поверхности, фиксирующей структурой для введения в зацепление с трубчатым концом. Например, фиксирующая структура может быть обеспечена в виде локально или периферически простирающихся, например, по окружности, ребер, которые имеют, например, треугольное поперечное сечение. Фиксирующая структура может также состоять из микроуглублений или выступов, то есть шероховатой области или накатки, которая обеспечивается на всей окружной внешней поверхности или в ее зонах.

Прежде всего, в области, в которой втулка деформирована внутрь, то есть в зоне формования, в которой она прикладывает направленное радиально внутрь усилие, она может быть оснащена опорной структурой. Эта опорная структура может быть образована самим соплом. Как результат этого, сопло надежно удерживается в канале и, при наличии, его фиксирующей структурой. Благодаря направленной радиально внутрь деформации втулки, а) втулка становится не способной скользить аксиально по трубке с закрепленным позднее концевым колпачком, и б) сопло закреплено без возможности аксиального скольжения в канале трубки.

Кроме того, опорная структура может быть расположена в свободных каналах, то есть в каналах, в которых не находится сопло. Подходящими опорными структурами являются, например, участки металлической трубки, проволочные структуры, например в виде спиральной пружины, или также пластмассовое покрытие данного канала из пластмассы, имеющей жесткость, которая больше, чем жесткость остального материала трубки. Прежде всего, в случае жесткого пластмассового покрытия опорная структура может простираться по всей длине трубки. Такая одноканальная или многоканальная трубка может быть выполнена, например, как совместно экструдированное изделие.

Направленное радиально внутрь деформирование втулки может быть выполнено посредством формующего инструмента, содержащего до двух или более расположенных по окружности втулки зажимных губок, причем зажимные губки деформируют втулку во время процесса сжатия таким образом, что внутренний диаметр втулки уменьшается, и трубчатый конец зажимается. Деформирование может быть также выполнено посредством прокатки, то есть посредством одного или более совершающих круговое движение по окружности втулки роликов. Альтернативно, деформирование может быть выполнено бесконтактным образом посредством электромагнитного формования. Для этого втулка может быть помещена в магнитную катушку, к которой прикладывается импульс тока, которые индуцирует во втулке вихревые токи. Вихревой ток попеременно взаимодействует с током катушки благодаря силе Лоренца и, по меньшей мере, в кольцевой зоне деформирует втулку радиально внутрь.

Альтернативно, втулка может быть изготовлена из обладающего эффектом памяти формы материала, прежде всего обладающего эффектом памяти формы металла, например никель-титанового сплава (нитинола). Тогда втулка, например, обеспечивается в расширенном на холоду состоянии, имея внутренний диаметр, который больше, чем внешний диаметр трубки, причем втулка - при нагревании - возвращается к своей исходной форме, в которой внутренний диаметр меньше, чем внешний диаметр трубки.

Дополнительные подробности предпочтительных вариантов осуществления являются предметом пунктов формулы изобретения или описания рисунков. На них показано:

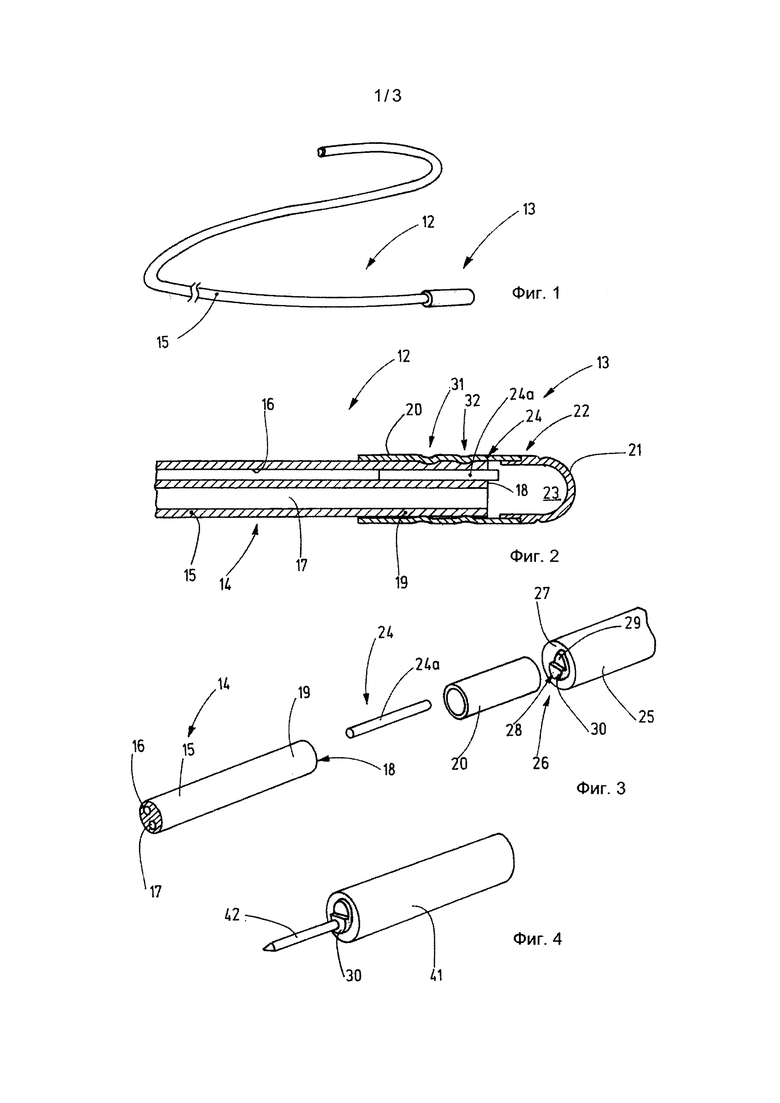

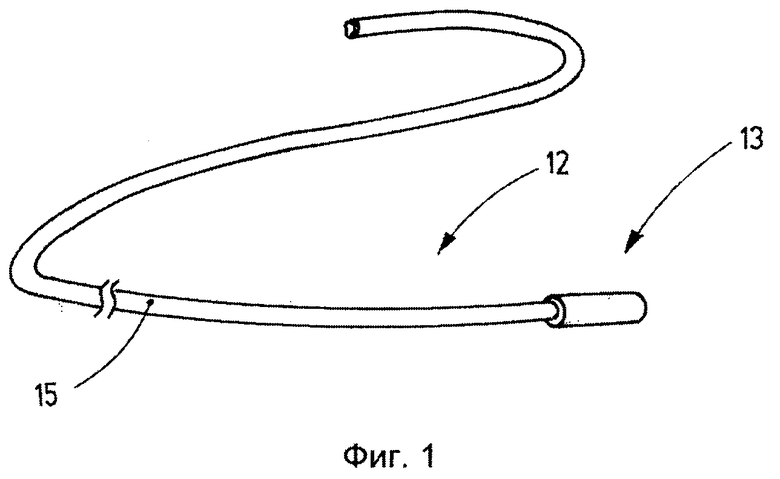

Фиг. 1 - схематическое изображение криозонда согласно изобретению,

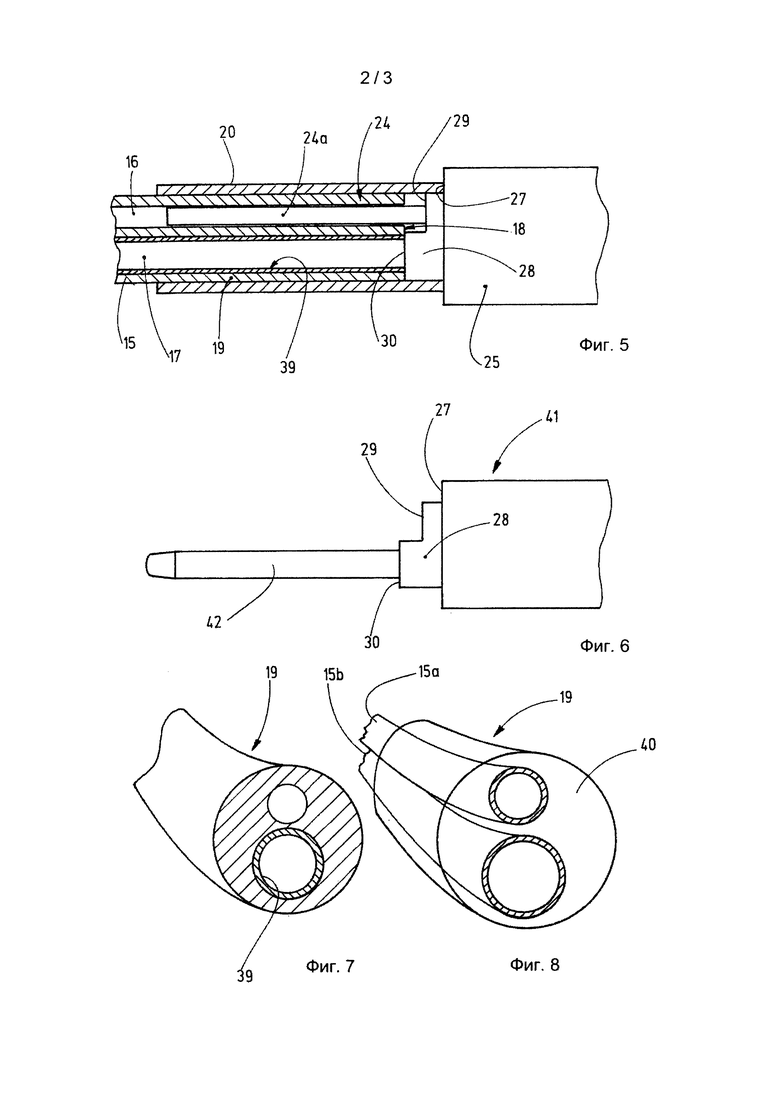

Фиг. 2 - продольный вид разреза криозонда согласно фиг. 1,

Фиг. 3 - вид в разобранном состоянии шагов способа процесса изготовления для обеспечения криозонда согласно фиг. 1 и 2 с использованием монтажного пальца,

Фиг. 4 - альтернативный вариант монтажного пальца для выполнения способа,

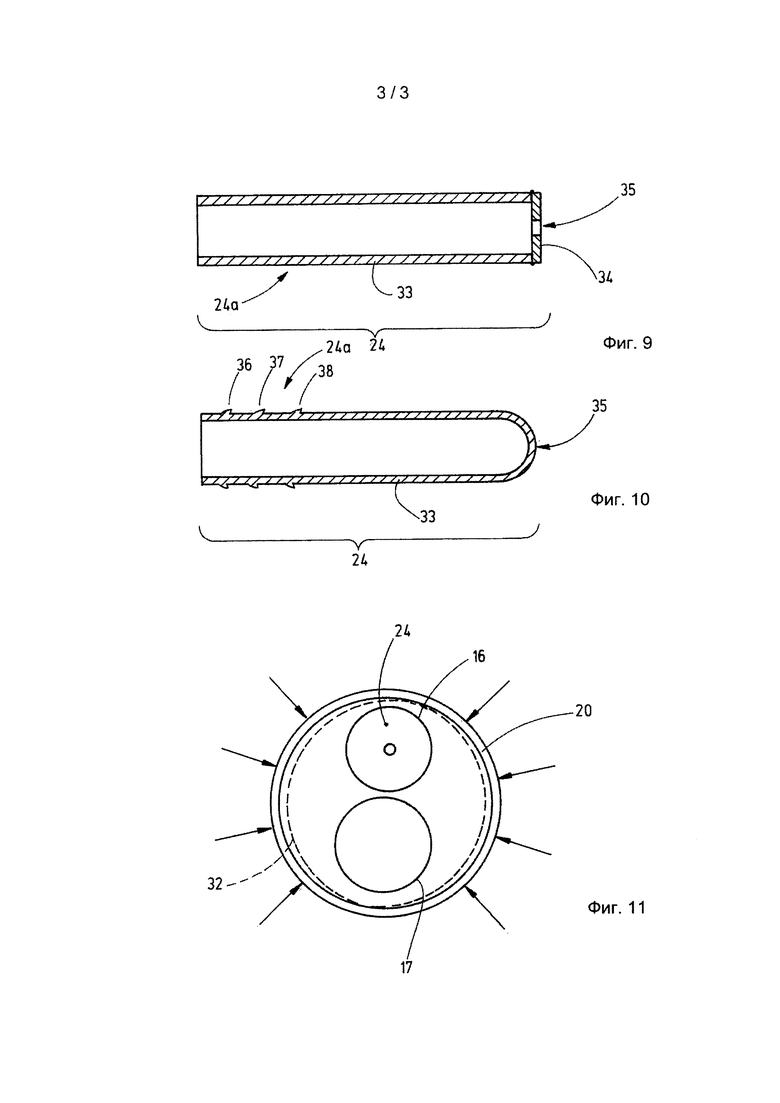

Фиг. 5 - криозонд согласно фиг. 2 во время изготовления с монтажным пальцем согласно фиг. 3 и трубкой с собственной внутренней опорой,

Фиг. 6 - вид сбоку монтажного пальца согласно фиг. 4,

Фиг. 7 и 8 - вид в перспективе разных вариантов осуществления трубчатого устройства для изготовления криозонда,

Фиг. 9 и 10 - продольные разрезы разных вариантов осуществления сопел для криозонда, и

Фиг. 11 - вид спереди криозонда без концевого колпачка для иллюстрации процесса монтажа втулки.

На фиг. 1 показан криозонд 12, который может быть использован, например, для криогенной обработки биологической ткани. Например, криозонд 12 может быть использован в бронхоскопе для удаления образца ткани. Для выполнения этого криозонд вводится, например, посредством гибкого бронхоскопа, в легкие, например до плевры, где затем головка 13 приводится в контакт с биологической тканью. С использованием расширения или испарения, то есть газообразной или жидкой криогенной среды, такой как, например, N2 или СО2, по меньшей мере один участок головки 13 охлаждается до такой степени, что находящаяся в контакте с ним биологическая ткань замерзает и, если желательно удаление ткани, пристает к головке 13 и может быть отделена вместе с головкой от плевры.

На фиг. 2 показана приведенная в качестве примера конструкция криозонда 12. Криозонд 112 содержит трубчатое устройство 14, которое в данном, приведенном в качестве примера варианте осуществления образовано гибкой пластмассовой трубкой 15, которая имеет первый канал 16, а также второй канал 17. Оба канала могут иметь разные диаметры. Предпочтительно, перечное сечение второго канала 16 от 1,1 до 2,5 раз больше, чем поперечное сечение первого канала 16. Предпочтительно, оба канала 16, 17 простираются параллельно друг другу и вблизи друг друга по всей длине пластмассовой трубки 15, и оба заканчиваются на дистальной, предпочтительно плоской, торцевой поверхности 18 трубки.

Пластмассовая трубка 15 имеет трубчатый конец 19, который несет на себе головку 13 криозонда 12. Головка 13 содержит втулку 20, которая удерживается на трубчатом конце 19 и простирается за торцевую поверхность 18. Втулка 20 несет на себе концевой колпачок 21, который соединен с втулкой непроницаемым для текучей среды образом. Для выполнения этого концевой колпачок 21, предпочтительно, приваривается к втулке на дистальном конце втулки 20, например посредством кольцевого лазерного сварного шва или другого сварного шва. Таким образом, концевой колпачок 21 ограничивает дистально расширительную камеру 23 для криогенной среды, которая подается по первому каналу 16 и вводится через сопло 24 в расширительную камеру 23. Сопло является деталью, которая может состоять из металла, керамики или также из пластмассы, в случае которой пластмасса, предпочтительно, является пластмассой, которая отличается от материала пластмассовой трубки.

Стержень 24а сопла 24 закрепляется, например, зажимается на концевом участке первого канала 16, примыкающем к дистальной торцевой поверхности 18. На концевой стороне сопло 24 может оканчиваться на дистальной торцевой поверхности 18 или, как это является предпочтительным и показано на фиг. 2, слегка выступает из канала16 в расширительную камеру 23. Тем самым аксиальное положение сопла оказывает влияние на условия течения в расширительной камере 23 и, таким образом, является существенным для правильной работы.

Предпочтительно, сопло 24 имеет, по существу, круглое отверстие сопла, которое расположено по центру в сопле 24 и, следовательно, расположено по центру относительно канала, в котором удерживается сопло. Это упрощает изготовление, поскольку выравнивание сопла до его введения в канал 16 не является обязательным. Однако также возможно асимметричное расположение, что является потенциально выгодным для распределения охлаждения.

Изготовление описанного ранее криозонда, по меньшей мере, частично показано на фиг. 3. Для этого пластиковая трубка 15 сначала оснащается соплом 24, которое, по меньшей мере, достаточно далеко вставляется в канал 16, чтобы сопло, по меньшей мере, временно удерживалось в трубке. Кроме того, втулка 20 надевается на монтажный палец 25, который для этой цели содержит приемный элемент 26 для втулки. Последний содержит круговую, предпочтительно плоскую, поверхность 27 прижатия, которая простирается вокруг выступа 28. Например, этот выступ 28 имеет цилиндрическую окружную поверхность, имеющую внешний диаметр, соответствующий внутреннему диаметру втулки 20, так что втулка 20 может быть надета на выступ 28, чтобы затем удерживаться на выступе. Выступ и поверхность 27 прижатия совместно образуют посадочную поверхность для втулки 20.

Предпочтительно, выступ 28 на его торцевой стороне оснащен смещенным участком. Выступ содержит первую опорную поверхность 29 для сопла 24 и вторую опорную поверхность 30, которая должна приходить в контакт с дистальной торцевой поверхностью 18 пластмассовой трубки 15 в области второго канала 17.

Присоединение втулки 20 и сопла 24 к трубчатому концу 19 пластмассовой трубки 15 может быть понято из фиг. 5. Пластмассовая трубка 15, в которую частично вставлен стержень 24а сопла 24, и монтажный палец 25, который снабжен втулкой 20, перемещаются аксиально друг к другу таким образом, что, во-первых, трубчатый конец 19 перемещается во втулку 20, и первая опорная поверхность 20 приходит в контакт с торцевой поверхностью сопла 24. Затем аксиальное перемещение продолжается до тех пор, пока вторая опорная поверхность 30 выступа 28 не придет в контакт с дистальной торцевой поверхностью 18 пластмассовой трубки 15. В этом состоянии втулка 20 и сопло 24 имеют хорошо определенные аксиальные положения относительно дистальной торцевой поверхности 18, обеспечивая этим самым существенную основу для правильного функционирования в дальнейшем криозонда 12.

Описанный ранее процесс соединения может быть использован в первом варианте осуществления, причем втулка 20 имеет меньший диаметр, чем внешний диаметр пластмассовой трубки 15, а также во втором варианте осуществления, причем внутренний диаметр втулки 20, по меньшей мере, равен по величине внешнему диаметру пластмассовой трубки 15.

Что касается упомянутого первым варианта осуществления, то втулка 20 может иметь на своем ближнем конце не показанную конкретно фаску для вставления. Альтернативно или дополнительно, дистальная торцевая поверхность 18 пластмассовой трубки 15 может переходить - на ее радиально внешней кромке - в коническую поверхность, которая образует фаску для вставления со стороны трубки. Как результат этого, можно закреплять втулку 20 посредством прессовой посадки на трубчатом конце 19 или сопло 24 посредством прессовой посадки в трубчатом конце 19. Что касается второго, уже упомянутого выше, варианта осуществления, то втулка 20, по меньшей мере, частично деформируется радиально внутрь с последующим надеванием на трубчатый конец 19 и, таким образом, сжимается. На фиг. 2 показана втулка 20 с двумя разнесенными аксиально, соответственно кольцевыми, зонами 31, 32 сжатия, которые простираются по всей окружности втулки 20 и были получены пластической деформацией втулки. Пластическая деформация может осуществляться посредством двух или более зажимных губок, которые перемещаются радиально внутрь во время процесса сжатия, заключая между собой втулку 20, инструмента для накатки, содержащего один ролик или несколько таких роликов, которые круговое движение по окружности сжимаемой втулки 20 один или более раз. Кроме того, втулка может быть изготовлена - частями или полностью - посредством электромагнитного формования с использованием импульсного магнитного поля, то есть деформирована радиально внутрь. При этом механический контакт относительно обрабатываемой детали в принципе не требуется, так что может быть предотвращено поверхностное загрязнение втулки. Способ может быть использован в условиях чистой комнаты.

Дополнительно или альтернативно, в случае вышеупомянутых вариантов осуществления можно закреплять втулку 20 на трубчатом конце 19 с помощью подходящего соединительного средства, например клея. Он может быть двухкомпонентным (полиуретановым клеем или эпоксидным клеем), высокоэластичным цианоакриловым клеем, отверждаемым под действием ультрафиолетового излучения клеем, аэробно отверждаемым клеем, анаэробно отверждаемым клеем или содержащим растворитель клеем. Для улучшения адгезии трубчатый конец 19 предварительно обрабатывается. Это может быть выполнено, например, посредством придания шероховатости, плазменной активацией или посредством праймера. Однако клей будет, предпочтительно, дозироваться вместе с ним.

Предпочтительно, сопло 24 (то есть, прежде всего, стержень 24а сопла) также удерживается за счет прессовой посадки. Для выполнения этого сопло 24 может иметь слегка больший внешний диаметр, чем первый внутренний канал 16, в котором удерживается сопло. Дополнительно или альтернативно, прессовая посадка может происходить, по меньшей мере, в некоторых зонах за счет сужения внутреннего канала 16 посредством сжатия, причем такое сжатие прикладывается от втулки 20 радиально внутрь по направлению к трубчатому концу 19.

После присоединения сопла 24 и втулки 20 к трубчатому концу 19, закрепляется концевой колпачок 21. Для облегчения позиционирования концевой колпачок может иметь одну или несколько, например три, выступающие части или выступающие части в форме язычков, которые простираются по всей части втулки 20, которая выступает за дистальную торцевую поверхность 18. Выступающая часть может быть выполнена как кольцевая выступающая часть, имеющая один или более разрывов.

Первоначально прикрепленный концевой колпачок 21 может быть затем соединен посредством подходящего процесса соединения или сварки, например лазерной сварки, с втулкой 20 непроницаемым для текучей среды образом.

На фиг. 11 штриховой линией показано образование зоны 32 сжатия. Как видно, глубина зоны 32 сжатия может изменяться по окружности втулки 20. Например, глубина зоны 32 сжатия в непосредственной близости к каналам 16, 17 может быть уменьшена для поддержания деформации, прежде всего сжатия, каналов 16, 17 в заданных пределах. Также можно уменьшить глубину зоны 32 сжатия только в области второго канала 17 для предотвращения сжатия второго канала 17, в то время как сжимающее действие на первый канал 16 способствует надежной посадке сопла 24 в первом канале 16.

Кроме того, можно дополнительно зафиксировать сопло 24 в аксиальном направлении в канале 16. На фиг. 9 показано сопло 24, которое имеет трубчатый участок 33 с гладкими стенками, причем трубчатый участок закрыт на одном конце небольшой сопловой пластинкой 34, которая имеет по меньшей мере одно сопловое отверстие 36. Сопловая пластинка 34 может быть приварена к трубчатому участку 33, например лазерной сваркой. Однако вместо использования небольшой сопловой пластинки 34 также можно во время процесса формования сузить дистальный конец участка 33 трубки для формования таким образом суженного соплового отверстия 35. Сужение относительно участка 33 трубки может быть коаксиальным или также асимметричным, например эксцентричным или вытянутым вдоль ориентированной наклонно относительно аксиального направления участка 33 трубки оси.

В обоих случаях структуры для аксиального закрепления сопла во внутреннем канале 16 могут быть выполнены, например, как кольцевые зазубренные ребра 36, 37, 38, посредством одного или более спиральных ребер, утолщений, нерегулярных структур, таких как шероховатые области или накатка.

Первый канал 16 используется для протекания текучей среды, то есть обеспечения сопла 24 жидкой или газообразной криогенной средой. Второй канал 17 используется для удаления криогенной среды из расширительной камеры. Для минимизации или предотвращения сужения второго канала 17, прежде всего в области втулки, можно обеспечить опорную структуру 39 на трубчатом конце 19 или вдоль всего канала 17. Фиг. 5 является схематической иллюстрацией такой структуры. Здесь, как можно понять из фиг. 7, опорная структура 39 состоит из пластмассового покрытия второго канала. В то время как пластмассовая трубка 15 обычно может состоять из полиамидов, полиолефинов, полиэфирблокамида (Pebax), полиэфиркетона (РЕЕК), полиимида (PI), композитных материалов или других пластмасс, опорная структура 39 может состоять из относительно более жесткой пластмассы или из металлической оплетки. Если опорная структура сужается к трубчатому концу 19, то структура может также состоять из металлической трубки.

Как показано на фиг. 8, трубчатое устройство 14 может быть также выполнено из нескольких, например двух, пластмассовых трубок 15, 15b, которые имеют одинаковые или разных диаметры и внедрены в головную часть корпуса, предпочтительно пластмассового корпуса 40. Он затем образует трубчатый конец 19, в то время как в остальном соответственно применимо вышеприведенное описание.

Изготовление, прежде всего соединение трубчатого конца 19 с соплом 24 и втулкой 20, в более усовершенствованном варианте осуществления альтернативно также происходит с использованием монтажного пальца 41 согласно фиг. 4 и 6. В этом случае на второй опорной поверхности 30 расположен опорный штифт 42, причем опорный штифт имеет внешний диаметр, который по существу соответствует внутреннему диаметру второго канала 17 или немного меньше, чем он. Что касается сборки, то опорный штифт перемещается во второй канал 17 и остается в канале 17, прежде всего также во время деформации втулки 20 радиально внутрь канала 17. Тем самым опорный штифт 42 предотвращает сплющивание канала 17 или слишком сильное сужение как результата направленной внутрь деформации втулки 40.

Описанные выше способы могут быть дополнительно изменены.

Опорный штифт 42 может быть использован для приема небольшой тонкостенной трубки, которая опирается с торцевым прилеганием на вторую опорную поверхность 30, и во время процесса соединения может вставляться во второй канал 17 для того, чтобы предотвратить сплющивание второго канала 17 во время направленной радиально внутрь деформации втулки 20. Кроме того, можно выполнить выступ 28 без смещенного участка, в этом случае опорная поверхность 29 обеспечивается углублением в опорной поверхности 30. Это углубление, дно которого является опорной поверхностью 29, затем используется для приема дистального конца сопла 24, которой затем во время процесса соединения вставляется в первый внутренний канал 16. Глубина углубления, в свою очередь, задает выход сопла 24 за дистальную торцевую поверхность 18 в полностью собранном состоянии. Этот вариант осуществления может выполняться на монтажном пальце 24 согласно фиг. 3, а также на монтажном пальце 41 согласно фиг. 4 и 6. Углубление может быть круглым для вмещения цилиндрических, вращательно-симметричных сопел. Если сопла являются не вращательно-симметричными, вероятно, из-за того, что отверстие сопла выполнено так, чтобы быть эксцентричным или простирающимся в наклонном направлении, сопло может иметь защищающую от скручивания структуру и, согласно этому, например, выступ или углубление, или быть некруглым другим подходящим образом. Тогда углубление имеет соответствующую некруглую форму.

Способ изготовления криозонда согласно изобретению использует монтажный палец 25 для приема втулки 20, который должен образовывать часть головки 13 криозонда, и содержит три опорные поверхности 27, 29, 30, которые смещены аксиально относительно друг друга, причем эти опорные поверхности после присоединения втулки 20 и сопла 24 к трубчатому концу 19 обеспечивают правильное аксиальное позиционирование сопла 24 и втулки 20, прежде всего относительно дистальной торцевой поверхности 18 трубчатого конца 19. Следовательно, обеспечивается требуемое положение сопла 24 в расширительной камере 23, которая формируется после закрытия втулки 20, и, таким образом, функционирование криозонда.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

12 криозонд

13 головка криозонда 12

14 трубчатое устройство

15 двухканальная пластмассовая трубка

16 первый канал трубчатого устройства 14

17 второй канал трубчатого устройства 14

18 дистальная торцевая сторона пластмассовой трубки 15

19 трубчатый конец пластмассовой трубки 15

20 втулка

21 концевой колпачок

22 лазерный сварной шов

23 расширительная камера

24 сопло

24а стержень сопла

25 монтажный палец

26 опорная поверхность для втулки

27 поверхность сжатия

28 выступ / посадочная поверхность

29 первая опорная поверхность выступа 28

30 вторая опорная поверхность выступа 28

31, 32 зоны сжатия

33 участок трубки с гладкими стенками

34 сопловая пластинка

35 отверстие сопла

36, 37, 38 зубчатые ребра

39 опорная структура

40 пластмассовый корпус

41 монтажный палец

42 опорный штифт

Группа изобретений относится к медицинской технике, а именно к способу изготовления криозонда (12) с охлаждаемой головкой (13) для контакта с биологической тканью и криозонду (12) с охлаждаемой головкой (13) для контакта с биологической тканью. В способе обеспечивают состоящее из пластмассы трубчатое устройство (14), содержащее по меньшей мере два канала (16, 17). На одном трубчатом конце (19) в один из каналов (16) вставляют сопло (24). Для образования головки (13) трубчатый конец (19) снабжают втулкой (20), имеющей внутренний диаметр, который больше или равен внешнему диаметру трубчатого устройства (14), таким образом, что втулка (20) вмещает в себя трубчатый конец (19) и выступает дистально за трубчатый конец, после чего втулку (20) деформируют радиально внутрь для закрепления втулки (20) на трубчатом конце (19) посредством прессового соединения, или таким образом, что трубчатый конец (19), имеющий внешний диаметр, который больше, чем внутренний диаметр втулки (20), аксиально запрессовывают во втулку (20). В тот канал (17), в котором сопло отсутствует, во время шага деформирования помещен опорный штифт (42), вставленный в конец канала (17). Криозонд (12) содержит трубчатое устройство (14), имеющее первый канал (16) с расположенным в его дистальном конце соплом (24) со стержнем (24а) сопла и по меньшей мере один второй канал (17), расположенный параллельно первому каналу (16) на расстоянии от него и имеющий поперечное сечение большее, чем поперечное сечение сопла (24) и/или первого канала (16). Криозонд (12) включает втулку (20), расположенную для образования головки (13) на дистальном трубчатом конце (19) трубчатого устройства (14) и имеющую внутренний просвет, который, по меньшей мере, в полностью собранном состоянии меньше, чем внешний диаметр трубчатого устройства (14), благодаря чему сопло (24) удерживается в канале (16) за счет прессовой посадки. Криозонд (12) имеет концевой колпачок (21), расположенный на дистальном конце втулки (20) так, что он закрывает втулку. Техническим результатом является создание криозонда с непроницаемым для текучей среды соединением и прочностью на растяжение, а также с чрезвычайно малым диаметром для проникновения в узкие просветы и сосуды пациента, экономичное обеспечение такими инструментами как одноразовыми продуктами, простое изготовление с обеспечением надежности процесса. 2 н. и 12 з.п. ф-лы, 11 ил.

1. Способ изготовления криозонда (12) с охлаждаемой головкой (13) для контакта с биологической тканью, в котором:

- обеспечивают состоящее из пластмассы трубчатое устройство (14), содержащее по меньшей мере два канала (16, 17),

- на одном трубчатом конце (19) в один из каналов (16) вставляют сопло (24),

- для образования головки (13) трубчатый конец (19) снабжают втулкой (20), имеющей внутренний диаметр, который больше или равен внешнему диаметру трубчатого устройства (14), таким образом, что втулка (20) вмещает в себя трубчатый конец (19) и выступает дистально за трубчатый конец, после чего втулку (20) деформируют радиально внутрь для закрепления втулки (20) на трубчатом конце (19) посредством прессового соединения, или таким образом, что трубчатый конец (19), имеющий внешний диаметр, который больше, чем внутренний диаметр втулки (20), аксиально запрессовывают во втулку (20),

причем в тот канал (17), в котором сопло отсутствует, во время шага деформирования помещен опорный штифт (42), вставленный в конец канала (17).

2. Способ по п. 1, отличающийся тем, что втулку (20) после присоединения к трубчатому концу (19) дистально закрывают.

3. Способ по п. 2, отличающийся тем, что для дистального закрытия втулки (20) используют концевой колпачок (21), который соединяют герметичным образом с втулкой (20) посредством кольцевого герметизирующего соединения.

4. Способ по одному из предшествующих пунктов, отличающийся тем, что для вставления состоящего из металла, керамики или пластмассы сопла (24) в канал (16) и надвигания втулки (20) на трубчатый конец (19) в одном шаге способа используют монтажный палец (25, 41), имеющий посадочную поверхность (27, 28) для втулки (20) и опорную поверхность (29) для сопла (24), которые находятся друг от друга на аксиальном расстоянии, соответствующем требуемому аксиальному расстоянию между дистальным концом сопла (24) и дистальным концом втулки (20).

5. Способ по одному из предшествующих пунктов, отличающийся тем, что тот канал (17), в котором сопло отсутствует, во время шага деформирования и после этого шага радиально поддерживается окружающей канал (17) опорной структурой (39).

6. Криозонд (12) с охлаждаемой головкой (13) для контакта с биологической тканью, содержащий:

- трубчатое устройство (14), имеющее первый канал (16) с расположенным в его дистальном конце соплом (24) со стержнем (24а) сопла и по меньшей мере один второй канал (17), расположенный параллельно первому каналу (16) на расстоянии от него и имеющий поперечное сечение большее, чем поперечное сечение сопла (24) и/или первого канала (16),

- втулку (20), расположенную для образования головки (13) на дистальном трубчатом конце (19) трубчатого устройства (14) и имеющую внутренний просвет, который, по меньшей мере, в полностью собранном состоянии меньше, чем внешний диаметр трубчатого устройства (14), благодаря чему сопло (24) удерживается в канале (16) за счет прессовой посадки, и

- концевой колпачок (21), расположенный на дистальном конце втулки (20) так, что он закрывает втулку.

7. Криозонд по п. 6, отличающийся тем, что втулка (20) удерживается на трубчатом конце (19) за счет прессовой посадки.

8. Криозонд по п. 6 или 7, отличающийся тем, что втулка (20) и концевой колпачок (21) соединены друг с другом непроницаемым для текучей среды образом за счет герметичного соединения.

9. Криозонд по п. 6 или 7, отличающийся тем, что втулка (20) и концевой колпачок (21) изготовлены вместе, без шва и монолитно.

10. Криозонд по одному из пп. 6-9, отличающийся тем, что сопло (24) размещено так, чтобы выступать из трубчатого конца (19), при этом стержень (24а) сопла вставлен в канал (16).

11. Криозонд по одному из пп. 6-10, отличающийся тем, что сопло (24) оснащено фиксирующей структурой (36, 37, 38).

12. Криозонд по одному из пп. 6-11, отличающийся тем, что сопло (24) расположено так, чтобы простираться через втулку (20) или по меньшей мере одну ее зону (31, 32) сжатия.

13. Криозонд по одному из пп. 6-12, отличающийся тем, что второй канал (17) оснащен опорной структурой (39).

14. Криозонд по одному из пп. 6-12, отличающийся тем, что для сжатия трубчатого конца (19) втулка (20) деформирована радиально внутрь по меньшей мере в одной зоне (31, 32) сжатия.

| US 6241722 B1, 05.06.2001 | |||

| US 5573532 A, 12.11.1996 | |||

| US 5857997 A, 12.01.1999 | |||

| US 20090287202 A1, 19.11.2009 | |||

| US 20120245584 A1, 27.09.2012 | |||

| US 20140378970 A1, 25.12.2014 | |||

| ХИРУРГИЧЕСКИЙ ИНСТРУМЕНТ, ПРЕЖДЕ ВСЕГО ЭЛЕКТРОХИРУРГИЧЕСКИЙ ИНСТРУМЕНТ | 2011 |

|

RU2506903C2 |

Авторы

Даты

2021-06-17—Публикация

2017-11-17—Подача