Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к месильному ротору и к месильной машине периодического действия.

Уровень техники

[0002] Месильное устройство периодического действия представляет собой месильное устройство, которое может формировать партию вымешенного продукта. Месильное устройство включает бункерную часть, в которую загружают полимерный материал, такой как каучук или пластик (промешиваемый материал), месильное отделение (камеру), в которое промешиваемый материал вдавливается изнутри бункерной части, и месильный ротор, размещенный в месильном отделении (камере). Месильный ротор вымешивает промешиваемый материал, и вымешенный продукт в желательном промешанном состоянии выгружается наружу. Тем самым получают партию вымешенного продукта. Месильный ротор представляет собой основной компонент для пластикации промешиваемого материала среди компонентов, составляющих месильное устройство периодического действия. Например, был предложен обычный имеющий отношение к месильному ротору способ, как описанный ниже.

[0003] Патентный Документ 1 предлагает месильный ротор, в котором сформированы малый радиальный зазор по вершине с отношением зазора к внутреннему диаметру корпуса в диапазоне от 0,0025 до 0,0250, средний радиальный зазор по вершине с соотношением в диапазоне от 0,0100 до 0,0500, и большой радиальный зазор по вершине с соотношением в диапазоне от 0,0250 до 0,1000 (например, смотри Патентный Документ 1).

[0004] Согласно месильному ротору, раскрытому в Патентном Документе 1, даже если изменяется тип промешиваемого материала, усилие сдвига надежно действует на промешиваемый материал, и промешиваемый материал хорошо вымешивается в месильном отделении (камере).

[0005] В недавние годы возросла потребность в топливосберегающих шинах. В каучук, который является исходным материалом для топливосберегающих шин, часто примешивают большие количества диоксида кремния (кремнезема). Каучук, к которому примешаны большие количества кремнезема (промешиваемый материал), имеет такое свойство, что кремнезем в каучуке склонен образовывать так называемый «комок кремнезема», и почти не диспергируется. Поэтому желательно дополнительное усовершенствование эффективности пластикации материала месильным ротором.

[0006] Патентный Документ 1: Японский Патент № 4024976

Сущность изобретения

[0007] Цель настоящего изобретения состоит в создании месильного ротора, который может улучшать эффективность пластикации промешиваемого материала и может повышать производительность получения вымешенного продукта.

[0008] Месильный ротор согласно одному аспекту настоящего изобретения представляет собой месильный ротор, размещенный с возможностью вращения в корпусе месильного устройства периодического действия. Месильный ротор включает: вал ротора; и месильные лопасти, конфигурированные для вращения совместно с валом ротора для приложения сдвигового усилия к промешиваемому материалу при проходе промешиваемого материала через зазор между месильными лопастями и внутренней поверхностью корпуса. Месильные лопасти включают: длинные лопасти, проходящие от стороны первого конца ротора по осевому направлению; и короткие лопасти, проходящие от стороны второго конца ротора по осевому направлению. Каждая из длинных лопастей находится в диапазоне, более длинном, чем половина длины диапазона в осевом направлении ротора, в котором размещены месильные лопасти, и каждая из длинных лопастей скручена по направлению течения промешиваемого материала к стороне второго конца ротора в осевом направлении, при вращении вала ротора. Каждая из коротких лопастей находится в диапазоне, более коротком, чем половина длины диапазона в осевом направлении ротора, в котором размещены месильные лопасти, и каждая из коротких лопастей скручена по направлению течения промешиваемого материала к стороне первого конца ротора в осевом направлении, при вращении вала ротора. Угол скручивания каждой из длинных лопастей составляет величину между 38 градусами и 53 градусами, включительно. Каждая из длинных лопастей включает, между каждой из длинных лопастей и внутренней поверхностью корпуса, вершину лопасти, конфигурированную с образованием, вдоль продольного направления лопасти, первого радиального зазора по вершине, и второго радиального зазора по вершине, меньшего по ширине, чем первый радиальный зазор по вершине. Центральный угол вокруг оси ротора, определяющий ширину вершины лопасти, образующей второй радиальный зазор по вершине, составляет величину между 5 градусами и 10 градусами, включительно.

Краткое описание чертежей

[0009] ФИГ. 1 представляет вид спереди в разрезе месильного устройства периодического действия, включающего месильные роторы согласно одному варианту исполнения;

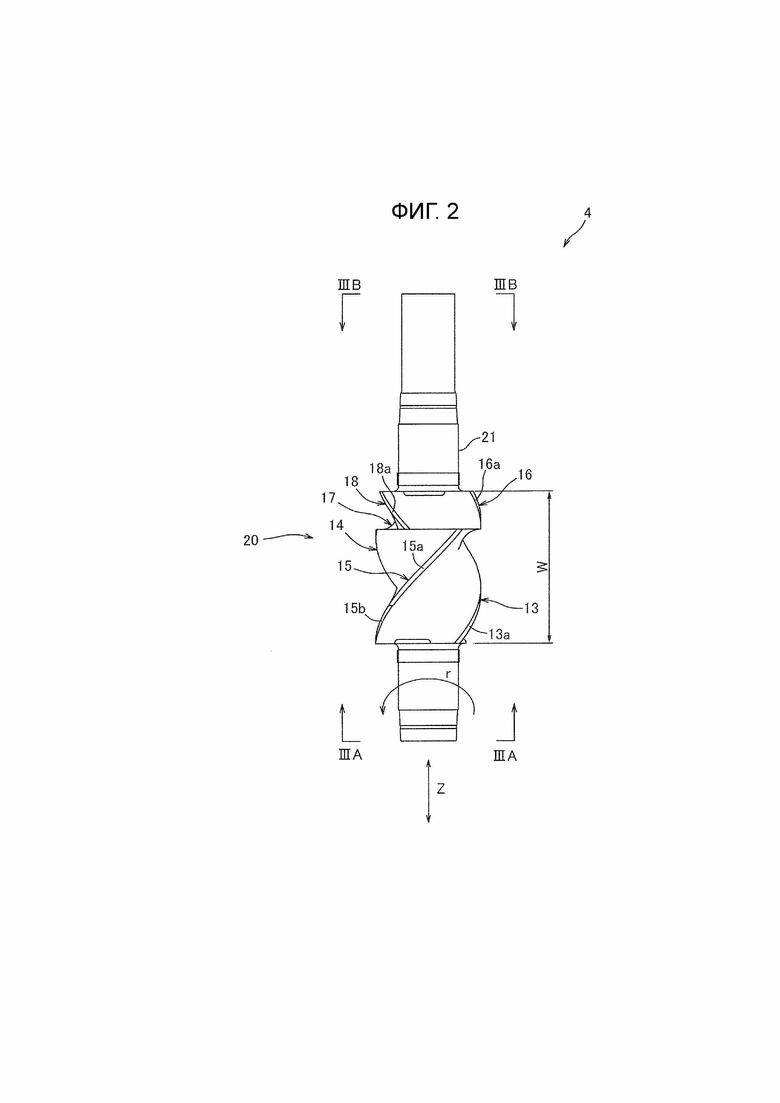

ФИГ. 2 представляет вид сверху месильного ротора, показанного на ФИГ. 1;

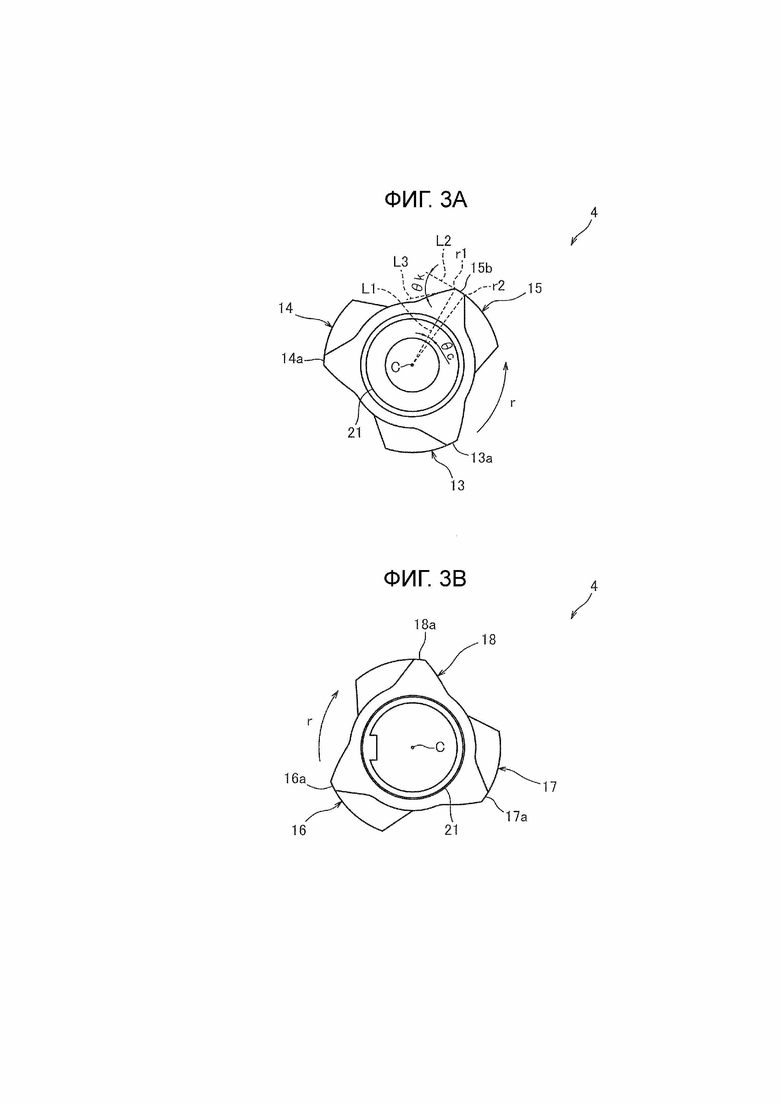

ФИГ. 3А представляет вид в разрезе вдоль стрелок IIIA-IIIA в ФИГ. 2;

ФИГ. 3В представляет вид в разрезе вдоль стрелок IIIВ-IIIВ в ФИГ. 2;

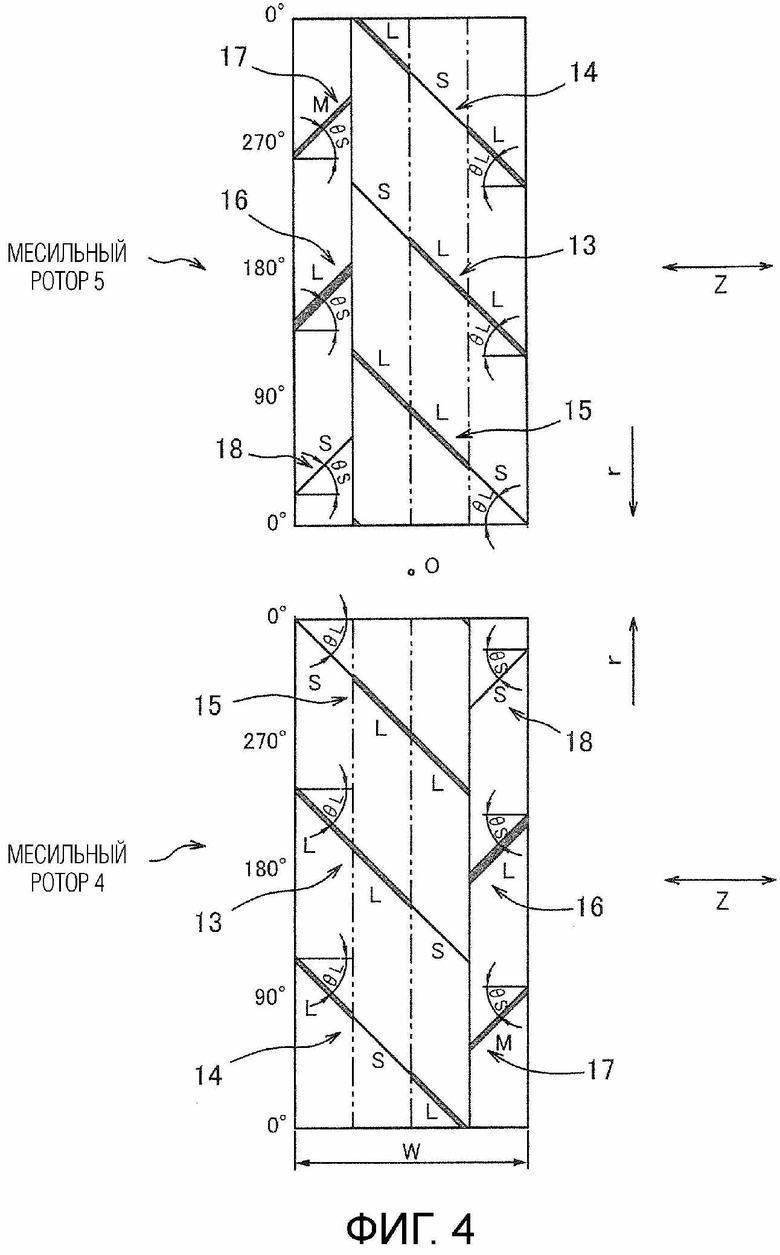

ФИГ. 4 представляет развернутую диаграмму корпусной части показанного на ФИГ. 1 месильного ротора вокруг оси;

ФИГ. 5 представляет увеличенное изображение показанной на ФИГ. 4 развернутой диаграммы корпусной части месильного ротора;

ФИГ. 6 представляет график факторных эффектов относительно CV-значения, когда месильный ротор производит 10 оборотов;

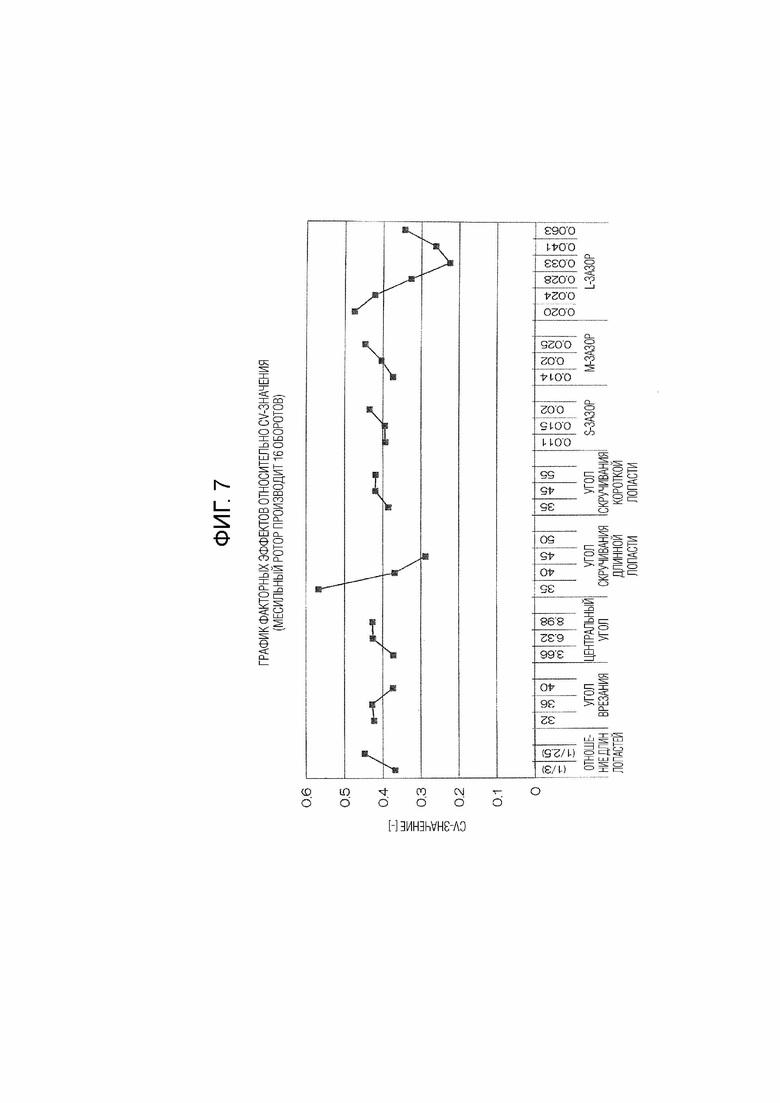

ФИГ. 7 представляет график факторных эффектов относительно CV-значения, когда месильный ротор производит 16 оборотов;

ФИГ. 8 представляет график факторных эффектов относительно производительности;

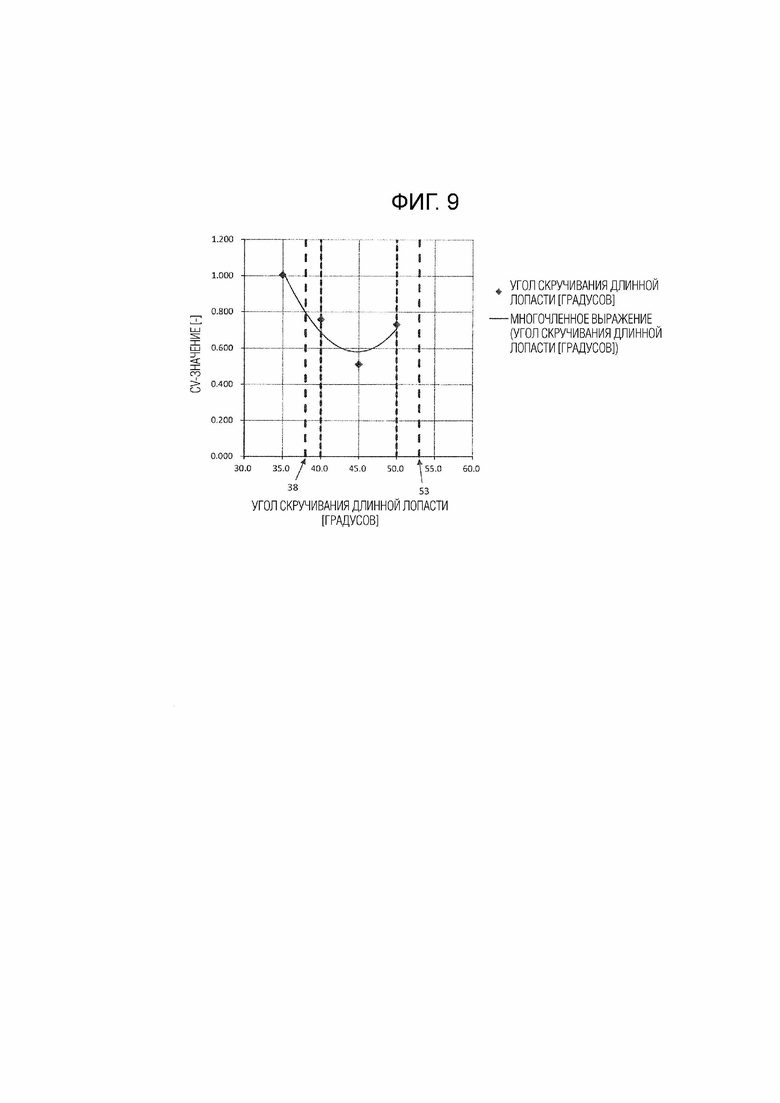

ФИГ. 9 представляет диаграмму, показывающую взаимосвязь между углом скручивания длинной лопасти и CV-значением;

ФИГ. 10 представляет диаграмму, показывающую взаимосвязь между большим радиальным зазором по вершине длинной лопасти и CV-значением;

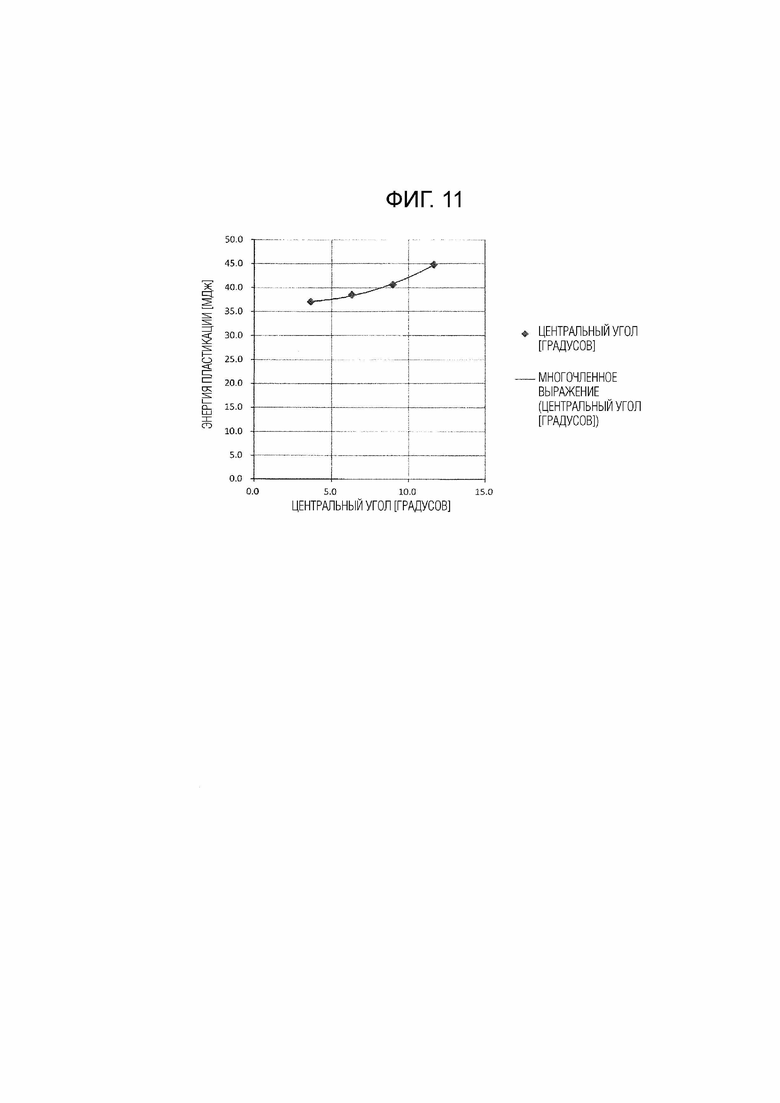

ФИГ. 11 представляет диаграмму, показывающую взаимосвязь между центральным углом высокого участка вершины длинной лопасти и энергией пластикации; и

ФИГ. 12 представляет диаграмму, показывающую взаимосвязь между центральным углом высокого участка вершины длинной лопасти и объемом пространства месильного отделения (камеры).

Описание вариантов осуществления изобретения

[0010] Ниже будет описан вариант осуществления изобретения со ссылкой на чертежи. Следует отметить, что нижеследующий вариант осуществления изобретения представляет собой лишь один пример осуществления настоящего изобретения, и не ограничивает техническую область настоящего изобретения. ФИГ. 1 представляет вид спереди в разрезе месильного устройства 1 периодического действия, включающего месильные роторы 4 и 5 согласно этому варианту осуществления изобретения. Месильное устройство 1 периодического действия также называется закрытым месильным устройством. Месильное устройство 1 периодического действия применяют для вымешивания полимерных материалов, таких как пластик и каучук.

[0011] (Конструкция месильного устройства периодического действия)

Сначала со ссылкой на ФИГ. 1 будет описана конструкция месильного устройства 1 периодического действия. Как показано в ФИГ. 1, месильное устройство 1 периодического действия включает корпус 3, включающий месильное отделение (камеру) 2, одну пару правого и левого месильных роторов 4 и 5, размещенных с возможностью вращения в месильном отделении (камере) 2, трубу 7 для подачи материала, вертикально выступающую на верхней части корпуса 3, и плунжерный груз 8, размещенный в трубе 7 для подачи материала с возможностью вертикального перемещения. Месильное отделение (камера) 2 в вертикальном разрезе имеет форму двух перекрывающихся кругов. На верхней части корпуса 3 сформировано отверстие, и внутреннее пространство трубы 7 для подачи материала сообщается с месильным отделением (камерой) 2 через отверстие. К трубе 7 для подачи материала присоединен бункер 6.

[0012] С верхней частью трубы 7 для подачи материала соединен пневмоцилиндр 9. Поршень 10 пневмоцилиндра 9 соединен с плунжерным грузом 8 посредством поршневого штока 11, который воздухонепроницаемо проходит через нижнюю крышку пневмоцилиндра 9. Когда в верхней части пневмоцилиндра 9 повышают давление, и плунжерный груз 8 опускается, промешиваемый материал, подаваемый в трубу 7 для подачи материала из бункера 6, вдавливается в месильное отделение (камеру) 2 корпуса 3. Выпускной канал, сформированный на дне корпуса 3, закрыт откидной дверцей 12, которая может быть открыта и закрыта поворотным силовым приводом. Когда откидная дверца 12 открыта, вымешенный продукт, промешанный в течение заданного времени в месильном отделении (камере) 2 (материал, который уже был промешан), выгружается из месильного отделения (камеры) 2. Следует отметить, что месильное устройство 1 периодического действия согласно настоящему варианту осуществления представляет собой месильное устройство без взаимного зацепления, имеющее одну пару правого и левого месильных роторов 4 и 5, которые не находятся в зацеплении друг с другом. Вместо пневмоцилиндра 9 может быть использован гидроцилиндр.

[0013] (Месильный ротор)

ФИГ. 2 представляет вид сверху месильного ротора, показанного на ФИГ. 1. ФИГУРЫ 3А и 3В представляют вид в разрезе вдоль стрелок IIIA-IIIA, изображенных в ФИГ. 2, и вид в разрезе вдоль стрелок IIIВ-IIIВ, изображенных в ФИГ. 2, соответственно. ФИГ. 4 представляет развернутую диаграмму корпусных частей 20 показанных на ФИГ. 1 месильных роторов 4 и 5 вокруг оси. ФИГ. 5 представляет увеличенное изображение показанной на ФИГ. 4 развернутой диаграммы корпусной части 20 месильного ротора 4 вокруг оси.

[0014] Месильные роторы 4 и 5 размещены в месильном отделении (камере) 2 вблизи друг относительно друга так, что являются параллельными друг другу. Месильные роторы 4 и 5 вращаются в противоположных относительно друг друга направлениях. Например, месильные роторы 4 и 5 настроены вращаться так, что обращенные друг к другу внутренние участки роторов движутся вниз. Каждый из месильных роторов 4 и 5 включает вал 21 ротора, имеющий форму, протяженную в одном направлении, и корпусный участок 20, позиционированный в промежуточной области по осевому направлению вала 21 ротора. Месильные роторы 4 и 5 при вращении опираются на подшипники (не показаны) на обеих сторонах корпусных участков 20 в обоих из валов 21 роторов.

[0015] В каждом корпусном участке 20 вокруг оси С вала 21 ротора размещены многочисленные месильные лопасти 13-18. То есть, корпусный участок 20 представляет собой участок, где на наружной периферийной поверхности сформированы многочисленные месильные лопасти 13-18. Вращаясь вокруг оси С, месильные лопасти 13-18 пропускают промешиваемый материал через зазоры между внутренней поверхностью корпуса 3 (поверхностью внутренней стенки, образующей месильное отделение (камеру) 2)) и месильными лопастями 13-18 (радиальные зазоры по вершине) с приложением сдвигового усилия к материалу. Месильные лопасти 13-18 выполнены в виде спиралей вокруг оси С ротора, проходящей вдоль центральной оси вала 21 ротора. Поскольку месильные лопасти 13-18 скручены вокруг оси С ротора, промешиваемый материал выдавливается по осевому направлению Z ротора. Поэтому, когда месильные роторы 4 и 5 вращаются, происходит течение промешиваемого материала по осевому направлению. Следует отметить, что радиальные зазоры по вершине относятся к зазорам между вершинами лопастей (вершинными участками) 13а-18а, образующими радиально наружные концевые поверхности (передние концевые поверхности) месильных лопастей 13-18, и внутренней поверхностью корпуса 3. Следует отметить, что, если высота вершинного участка изменяется в окружном направлении, радиальным зазором по вершине называется зазор на самом узком участке.

[0016] ФИГ. 4 представляет диаграмму, в которой месильные роторы 4 и 5 размещены вокруг оси С. Как можно видеть из ФИГ. 4, каждая из месильных лопастей 13-18 месильного ротора 4 и каждая из месильных лопастей 13-18 месильного ротора 5 размещаются так, чтобы быть точно симметричной относительно центральной точки О по окружному направлению. Другими словами, два месильных ротора, имеющих одинаковую форму, смонтированы по противоположным относительно друга направлениям. Более конкретно, направление скручивания месильных лопастей 13-18 в месильном роторе 4 является таким же, как направление скручивания месильных лопастей 13-18 в месильном роторе 5. Между тем, в месильных роторах 4 и 5 длинные лопасти 13-15 и короткие лопасти 16-18, описываемые позже, размещаются в месильном отделении (камере) 2 в позиционной взаимосвязи противоположно друг другу по осевому направлению Z ротора. В последующем описании будет описан месильный ротор 4 как показательный.

[0017] Как показано на ФИГУРАХ 2 и 4, месильный ротор 4 согласно настоящему варианту осуществления включает шесть месильных лопастей 13-18. Шесть месильных лопастей 13-18 включают три длинных лопасти 13-15 и три коротких лопасти 16-18. Все длинные лопасти 13-15 размещены от первого конца до промежуточного участка по осевому направлению Z ротора в корпусном участке 20. Все короткие лопасти 16-18 размещены от второго конца до промежуточного участка по осевому направлению Z ротора в корпусном участке 20. При развертке месильного ротора 4 до плоского состояния вокруг оси С, развернутая форма от начальной точки до конечной точки длинных лопастей 13-15 является протяженной от стороны первого конца осевого направления Z ротора до стороны второго конца осевого направления Z ротора. Между тем, короткие лопасти 16-18 проходят от стороны второго конца осевого направления Z ротора к первому концу осевого направления Z ротора. То есть, когда месильный ротор 4 вращается в одном направлении, короткие лопасти 16-18 скручены так, что короткие лопасти движутся в сторону первого конца по осевому направлению Z ротора, тогда как длинные лопасти 13-15 скручены так, что длинные лопасти движутся в сторону второго конца по осевому направлению Z ротора.

[0018] Длинные лопасти 13-15 находятся в диапазоне, более длинном, чем половина длины (лопастной длины) W в диапазоне, где месильные лопасти 13-18 размещены в осевом направлении Z ротора. Длинные лопасти 13-15 скручены на величину угла θL скручивания по направлению прохождения промешиваемого материала к стороне второго конца осевого направления Z ротора. Следует отметить, что угол θL скручивания представляет собой угол наклона относительно осевого направления Z ротора. Короткие лопасти 16-18 находятся в диапазоне, более коротком, чем половина длины W лопасти. Короткие лопасти 16-18 скручены на величину угла θS скручивания по направлению прохождения промешиваемого материала к стороне первого конца осевого направления Z ротора. В настоящем варианте осуществления изобретения длина длинных лопастей 13-15 по осевому направлению Z ротора составляет 0,75-от длины W лопасти, и длина коротких лопастей 16-18 по осевому направлению Z ротора составляет 0,25 от длины W лопасти. То есть, отношение длин длинных лопастей к коротким лопастям (длинные лопасти/короткие лопасти) составляет 3.

[0019] Все длинные лопасти 13-15 имеют два уровня различных высот по продольному направлению лопастей. То есть, вершины лопастей (передние концевые поверхности) длинных лопастей 13-15 включают низкие вершинные участки 13а-15а и высокие вершинные участки 13b-15b, расположенные радиально снаружи низких вершинных участков 13а-15а, соответственно. То есть, длинные лопасти 13-15 включают первые части, где наружные концевые поверхности представляют собой низкие вершинные участки 13а-15а, и вторые части, более крупные, чем первые части, в диаметре, где наружные концевые поверхности представляют собой высокие вершинные участки 13b-15b. Первые части и вторые части непрерывно переходят друг в друга по продольному направлению лопасти. Радиальные зазоры по вершине, образованные между внутренней поверхностью корпуса 3 и низкими вершинными участками 13а-15а, называются первыми радиальными зазорами L по вершине, тогда как радиальные зазоры по вершине, образованные между внутренней поверхностью корпуса 3 и высокими вершинными участками 13b-15b, называются вторыми радиальными зазорами S по вершине. Вторые радиальные зазоры S по вершине являются более узкими, чем первые радиальные зазоры по радиальной ширине. Длинные лопасти 13-15 сформированы так, что вдоль продольного направления лопасти образуются два уровня с различными радиальными зазорами по вершине.

[0020] Угол θL скручивания длинных лопастей 13-15 составляет величину между 38 градусами и 53 градусами, включительно. Поскольку угол θL скручивания устанавливают на значение между 38 градусами и 53 градусами, включительно, CV-значение улучшается на 20% или более сравнительно с ситуацией, где угол θL скручивания составляет 35 градусов. Подробности об этом будут описаны позже. Угол θL скручивания длинных лопастей может быть между 40 градусами и 50 градусами, включительно. Настройкой угла θL скручивания на значение между 40 градусами и 50 градусами улучшают CV-значение на 30% или более. Подробности об этом также будут описаны позже.

[0021] Отношение первых радиальных зазоров L по вершине длинных лопастей 13-15 (радиальных зазоров при низких вершинных участках 13а-15а) к внутреннему диаметру корпуса 3 может быть в пределах диапазона от 0,02 до 0,07. В этом случае дополнительное улучшение CV-значения будет описано позже. Отношение первых радиальных зазоров L по вершине длинных лопастей 13-15 (радиальных зазоров при низких вершинных участках 13а-15а) к внутреннему диаметру корпуса 3 может быть в пределах диапазона от 0,03 до 0,06.

[0022] Центральный угол θс высоких вершинных участков 13b-15b, образующих вторые радиальные зазоры S по вершине, к внутренней поверхности корпуса 3 может быть между 5 градусами и 10 градусами, включительно. Поскольку центральный угол θс высоких вершинных участков 13b-15b длинных лопастей 13-15 устанавливают на значение между 5 градусами и 10 градусами, включительно, может быть повышена производительность получения вымешенного продукта. Подробности об этом будут описаны позже.

[0023] Влияние высоты вершин лопастей (радиальных зазоров по вершине), центральных углов, углов θS скручивания и тому подобных коротких лопастей 16-18 на пластикацию промешиваемого материала является меньшим, чем влияние длинных лопастей 13-15. Поэтому высоты вершинных участков коротких лопастей 16-18 не являются ограниченными конкретными величинами.

[0024] В настоящем варианте осуществления изобретения высоты коротких лопастей 16-18 различаются между собой. То есть, короткая лопасть 18 имеет высокий вершинный участок 18а, короткая лопасть 17 имеет средний вершинный участок 17а, короткая лопасть 16 имеет низкий вершинный участок 16а, и короткие лопасти 16-18 имеют различающиеся между собой высоты вершин. То есть, короткие лопасти 16-18 в целом имеют три уровня высот. Следует отметить, что короткие лопасти 16-18 в каждом случае имеют постоянную высоту вдоль продольного направления лопасти. В этом отношении короткие лопасти 16-18 отличаются от длинных лопастей 13-15, каждая из которых имеет два уровня высоты.

[0025] Высокий вершинный участок 18а образует второй радиальный зазор S по вершине с внутренней поверхностью корпуса 3. Средний вершинный участок 17а образует третий радиальный зазор М по вершине с внутренней поверхностью корпуса 3. Низкий вершинный участок 16а образует первый радиальный зазор L по вершине с внутренней поверхностью корпуса 3. Следует отметить, что существует взаимоотношение «второй радиальный зазор S<третьего радиального зазора М<первого радиального зазора L». Между размерами радиальных зазоров S и L в длинных лопастях 13-15 и размерами радиальных зазоров S и L в коротких лопастях 16-18 конкретной взаимозависимости нет.

[0026] Если размеры вторых радиальных зазоров S по вершине, которые создаются длинными лопастями 13-15 и короткими лопастями 16-18, слишком малы, существует возможность того, что вершинные участки (вершины лопастей) будут цепляться за внутреннюю поверхность корпуса 3, плунжерный груз 8, откидную дверцу 12, или тому подобные. Поэтому длинные лопасти 13-15 и короткие лопасти 16-18 могут быть сформированы так, чтобы вторые радиальные зазоры S по вершине (наименьшие радиальные зазоры по вершине) составляли 3,2 мм или более.

[0027] (Повышение эффективности пластикации промешиваемого материала, и улучшение производительности получения вымешенного продукта)

Авторы настоящего изобретения обстоятельно исследовали месильный ротор, способный улучшить эффективность пластикации промешиваемого материала (дисперсность материала) и повысить производительность получения вымешенного продукта. Это будет описано ниже. В этом исследовании главным образом сравнивали месильный ротор, имеющий три длинных лопасти и три коротких лопасти, и в котором радиальные зазоры по вершине длинных лопастей изменяются на трех уровнях, как раскрыто в Японском Патенте № 4024976.

[0028] Показатель эффективности пластикации промешиваемого материала включает CV-значение. Когда это CV-значение снижается, эффективность пластикации промешиваемого материала улучшается. В дополнение, на производительность получения вымешенного продукта влияют энергия, подводимая к промешиваемому материалу (энергия пластикации), и объем пространства месильного отделения (камеры) 2. Производительность получения вымешенного продукта может быть повышена увеличением количества подводимой к промешиваемому материалу энергии (энергии пластикации) и увеличением объема пространства месильного отделения (камеры) 2. Следует отметить, что упоминаемый здесь объем пространства месильного отделения (камеры) 2 имеет отношение к пустому объему месильного отделения (камеры) 2 с месильными роторами 4 и 5, размещенными в месильном отделении (камере) 2 (в корпусе 3).

[0029] Факторы, влияющие на производительность месильного ротора, включают соотношение длин лопастей месильного ротора (отношение длины длинной лопасти к длине короткой лопасти), угол врезания, центральный угол, угол скручивания длинной лопасти, угол скручивания короткой лопасти, и радиальный зазор по вершине. Авторы настоящего изобретения обстоятельно изучили, какой фактор стабильно и в наибольшей мере влияет на производительность месильного ротора, таким методом, как анализ потоков с вариацией таких различных факторов.

[0030] Например, угол врезания имеет отношение, как показано в ФИГ. 3А, к углу (θk (0 градусов<θk<90 градусов)), образованному прямой линией L2 и касательной линией L3 месильной лопасти. Прямая линия L2 перпендикулярна прямой линии L1, соединяющей конечную точку r1 по направлению r вращения в поверхности переднего конца месильных лопастей 13, 14, 15 (вершинного участка 15b, или вершины лопасти) и ось С ротора. Касательная линия L3 пролегает через конечную точку r1 по направлению r вращения на поверхности переднего конца. Центральный угол θс относится к углу вокруг оси С ротора, который определяет значения ширины поверхности переднего конца месильных лопастей 13, 14 и 15. Например, как показано в ФИГ. 3А, центральный угол θс представлен как угол (θс (0 градусов<θс<180 градусов)), образованный двумя прямыми линиями, соединяющими обе конечных точки r1 и r2 по направлению r вращения на поверхности переднего конца месильной лопасти (вершинного участка 15b, или вершины лопасти) и ось С ротора.

[0031] В результате обстоятельного исследования авторы настоящего изобретения нашли, что, хотя существуют многие факторы, которые влияют на производительность месильного ротора, как описано выше, на эффективность пластикации промешиваемого материала или производительность получения вымешенного продукта в наибольшей степени влияют определенные факторы. Более конкретно, на CV-значение, которое представляет собой показатель эффективности пластикации промешиваемого материала, стабильно и весьма значительно влияют угол скручивания длинной лопасти и большой радиальный зазор по вершине (первый радиальный зазор). На производительность получения вымешенного продукта стабильно и весьма значительно влияет центральный угол высокого вершинного участка, который обусловливает малый радиальный зазор по вершине (второй радиальный зазор), образуемый длинной лопастью (например, вершинный участок 15b, показанный в ФИГУРАХ 3А и 5).

[0032] ФИГ. 6 представляет график факторных эффектов относительно CV-значения, когда месильный ротор производит 10 оборотов. ФИГ. 7 представляет график факторных эффектов относительно CV-значения, когда месильный ротор производит 16 оборотов. S-зазор, М-зазор и L-зазор, описанные в ФИГУРАХ 6 и 7, представляют собой зазоры, образованные длинными лопастями, и относятся ко второму радиальному зазору S по вершине с малым просветом, третьему радиальному зазору М по вершине со средним просветом, и к первому радиальному зазору L по вершине с большим просветом, соответственно. Численные значения, описанные в каждой колонке зазоров, представляют отношение зазора к внутреннему диаметру корпуса 3.

[0033] ФИГУРЫ 6 и 7 показывают, что CV-значение весьма значительно изменяется в случае, где угол скручивания длинной лопасти является различным, и в случае, где является различным первый радиальный зазор L по вершине длинной лопасти. То есть, ФИГУРЫ 6 и 7 показывают, что на CV-значение стабильно и весьма значительно влияют угол скручивания длинной лопасти и первый радиальный зазор L по вершине.

[0034] Поскольку на CV-значение (эффективность пластикации промешиваемого материала) стабильно и весьма значительно влияет угол скручивания длинной лопасти, авторы настоящего изобретения исследовали взаимосвязь между углом скручивания длинной лопасти и CV-значением. Результат исследования показан в ФИГ. 9.

[0035] Как показано в ФИГ. 9, угол θL скручивания длинной лопасти (например, длинных лопастей 13-15, показанных в ФИГУРАХ 2-5), предпочтительно составляет величину между 38 градусами и 53 градусами, включительно. Поскольку угол θL скручивания устанавливают на значение между 38 градусами и 53 градусами, включительно, CV-значение улучшается на 20% или более сравнительно с ситуацией, где угол θL скручивания составляет 35 градусов. Следует отметить, что угол θL скручивания длинной лопасти может быть между 40 градусами и 50 градусами, включительно. Когда угол θL скручивания настраивают на значение между 40 градусами и 50 градусами, CV-значение улучшается на 30% или более. Следует отметить, что когда угол θL скручивания увеличивается, CV-значение переходит от снижения к возрастанию, когда θL превышает величину около 45 градусов. Это обусловливается тем, что способность подавать промешиваемый материал ослабевает, когда угол θL скручивания превышает 45 градусов. То есть, когда угол θL скручивания становится чрезмерно большим, относительно ослабевает проталкивание по направлению параллельно осевому направлению. В дополнение к тому обстоятельству, что фактором, который стабильно и весьма значительно влияет на CV-значение, которое представляет собой показатель эффективности пластикации промешиваемого материала, является угол скручивания длинной лопасти, можно видеть, что существует подходящий диапазон угла скручивания.

[0036] В дополнение к углу скручивания длинной лопасти, на CV-значение стабильно и весьма значительно влияет также первый радиальный зазор по вершине длинной лопасти. Поэтому авторы настоящего изобретения исследовали также взаимосвязь между первым радиальным зазором по вершине длинной лопасти и CV-значением. Результат исследования показан в ФИГ. 10.

[0037] Как показано на ФИГ. 10, отношение первого радиального зазора L по вершине длинной лопасти (например, длинных лопастей 13-15, показанных на ФИГУРАХ 2-5) к внутреннему диаметру корпуса 3 предпочтительно составляет 0,07 или менее. Следует отметить, что нижний предел первого радиального зазора L по вершине составляет около 0,02 в плане отношения к внутреннему диаметру корпуса 3. То есть, отношение первого радиального зазора L по вершине длинных лопастей к внутреннему диаметру корпуса 3 предпочтительно составляет величину в диапазоне от 0,02 до 0,07. Отношение первого радиального зазора L по вершине длинных лопастей к внутреннему диаметру корпуса 3 может быть в диапазоне от 0,03 до 0,06. В этом случае CV-значение повышается примерно на 40% по сравнению с ситуацией, где отношение составляет 0,02.

[0038] На ФИГ. 8 представлен график факторных эффектов относительно производительности. На ФИГ. 8 производительность (%) получения вымешенного продукта, которая представляет собой произведение энергии пластикации и объема пространства месильного отделения 2, нанесена на вертикальную ось графика. Центральный угол, описанный на ФИГ. 8, представляет собой центральный угол высокого вершинного участка длинных лопастей. Описанные на ФИГ. 8 S-зазор, М-зазор и L-зазор представляют собой зазоры, образованные длинными лопастями, и относятся ко второму радиальному зазору с малым просветом, третьему радиальному зазору по вершине со средним просветом, и к первому радиальному зазору по вершине с большим просветом, соответственно. Численные значения, описанные в колонке для М-зазора, представляют собой отношение зазора к внутреннему диаметру корпуса 3. Например, «M-8,8×10-3», в колонке S-зазора, представляет радиальный зазор с разницей от соответствующего М-зазора (М=0,014). То же применимо к колонке L-зазора.

[0039] ФИГ. 8 показывает, что производительность получения вымешенного продукта весьма значительно изменяется, когда меняется центральный угол высокого вершинного участка длинных лопастей. То есть, ФИГ. 8 показывает, что на производительность получения вымешенного продукта стабильно и весьма значительно влияет центральный угол высокого вершинного участка длинных лопастей.

[0040] На производительность получения вымешенного продукта, которая представляет собой произведение энергии пластикации и объема пространства месильного отделения 2, стабильно и весьма значительно влияет центральный угол высокого вершинного участка длинных лопастей. Поэтому авторы настоящего изобретения исследовали взаимосвязь между центральным углом высокого вершинного участка длинных лопастей и энергией пластикации. Результат исследования показан на ФИГ. 11. Как показано на ФИГ. 11, энергия пластикации возрастает, когда увеличивается центральный угол высокого вершинного участка длинных лопастей.

[0041] ФИГ. 12 показывает взаимосвязь между центральным углом высокого вершинного участка длинных лопастей и объемом пространства (пустым объемом) месильного отделения (камеры) 2. Как показано на ФИГ. 12, когда центральный угол высокого вершинного участка длинных лопастей увеличивается, объем пространства месильного отделения (камеры) 2 сокращается. Когда объем пространства месильного отделения (камеры) 2 сокращается, сокращается пропускная способность в расчете на партию. Поэтому, когда центральный угол высокого вершинного участка длинных лопастей увеличивается, сокращается пропускная способность промешиваемого материала. То есть, центральный угол высокого вершинного участка длинных лопастей не обязательно должен быть большим, и должен быть определен сообразно энергии пластикации и объему пространства месильного отделения 2. В результате обстоятельного исследования авторы настоящего изобретения нашли, что, когда центральный угол высокого вершинного участка длинных лопастей (например, θс, показанный в ФИГ. 3А) составляет величину между 5 градусами и 10 градусами, включительно, производительность получения вымешенного продукта может быть дополнительно увеличена по сравнению с месильным ротором, имеющим шесть месильных лопастей, как описано в Японском Патенте № 4024976.

[0042] Выше был описан вариант осуществления изобретения. Следует отметить, что могут быть сделаны разнообразные модификации в пределах области изобретения, которые могут представить себе квалифицированные специалисты в этой области технологии.

[0043] Например, хотя вышеуказанный вариант осуществления иллюстрирован месильным ротором без взаимного зацепления (тангенциальным), настоящее изобретение также может быть применимым к одноосному месильному ротору (месильному устройству).

[0044] (Модификация)

В варианте осуществления, показанном на ФИГУРАХ 4 и 5, в длинных лопастях 13-15 длину в осевом направлении Z ротора низких вершинных участков 13а-15а, образующих первый радиальный зазор L по вершине, устанавливают на 0,5 длины (длины лопасти) W диапазона, в котором находятся месильные лопасти 13-18, и длину в осевом направлении Z ротора высоких вершинных участков 13b-15b устанавливают на 0,25 длины лопасти W. То есть, в осевом направлении Z ротора низкие вершинные участки 13а-15а являются более длинными, чем высокие вершинные участки 13b-15b. В альтернативном варианте, низкие вершинные участки 13а-15а могут быть более короткими, чем высокие вершинные участки 13b-15b в осевом направлении Z ротора, например, длина низких вершинных участков 13а-15а длинных лопастей 13-15 в осевом направлении Z ротора составляет 0,25W, и длина высоких вершинных участков 13b-15b в осевом направлении Z ротора составляет 0,5W. Кроме того, в осевом направлении Z ротора длина низких вершинных участков 13а-15а может быть такой же, как длина высоких вершинных участков 13b-15b.

[0045] В длинных лопастях 13-15 радиальный зазор по вершине, образованный длинными лопастями 13-15, формируется на двух уровнях, соответственно, но изобретение не ограничивается этим примером. Например, радиальный зазор по вершине может быть сформирован на трех или более уровнях.

[0046] Здесь изобретение будет обрисовано вкратце.

[0047] (1) Вышеописанный вариант осуществления представляет месильный ротор, размещенный с возможностью вращения в корпусе месильного устройства периодического действия. Месильный ротор включает: вал ротора; и месильные лопасти, конфигурированные для вращения совместно с валом ротора для приложения сдвигового усилия к промешиваемому материалу при проходе промешиваемого материала через зазор между месильными лопастями и внутренней поверхностью корпуса. Месильные лопасти включают: длинные лопасти, проходящие от стороны первого конца ротора по осевому направлению; и короткие лопасти, проходящие от стороны второго конца ротора по осевому направлению. Каждая из длинных лопастей находится в диапазоне, большем, чем половина длины диапазона в осевом направлении ротора, в котором размещены месильные лопасти, и каждая из длинных лопастей скручена по направлению прохождения промешиваемого материала к стороне второго конца ротора в осевом направлении при вращении вала ротора. Каждая из коротких лопастей находится в диапазоне, меньшем, чем половина длины диапазона в осевом направлении ротора, в котором размещены месильные лопасти, и каждая из коротких лопастей скручена по направлению прохождения промешиваемого материала к стороне второго конца ротора в осевом направлении при вращении вала ротора. Угол скручивания каждой из длинных лопастей составляет величину между 38 градусами и 53 градусами, включительно. Каждая из длинных лопастей включает, между каждой из длинных лопастей и внутренней поверхностью корпуса, вершину лопасти, конфигурированную с образованием, вдоль продольного направления лопасти, первого радиального зазора по вершине, и второго радиального зазора по вершине, и по ширине более узкого, чем первый радиальный зазор по вершине. Центральный угол вокруг оси ротора, определяющий ширину вершины лопасти, образующей второй радиальный зазор по вершине, составляет величину между 5 градусами и 10 градусами, включительно.

[0048] Поскольку угол скручивания длинной лопасти в месильном роторе составляет величину между 38 градусами и 53 градусами, включительно, может быть улучшена эффективность пластикации промешиваемого материала. Вершинный участок длинной лопасти сформирован так, что вдоль продольного направления лопасти возникают по меньшей мере два уровня радиальных зазоров по вершине с различными значениями ширины, и центральный угол вершинного участка длинной лопасти, который образует меньший второй радиальный зазор, составляет между 5 градусами и 10 градусами, включительно. Поэтому может быть повышена производительность получения вымешенного продукта.

[0049] (2) Угол скручивания каждой из длинных лопастей может быть между 40 градусами и 50 градусами, включительно.

[0050] (3) Каждая из длинных лопастей может иметь два уровня различных высот по продольному направлению лопасти.

[0051] (4) Каждая из коротких лопастей может иметь постоянную высоту вдоль продольного направления лопасти.

[0052] (5) Короткие лопасти могут иметь различные между собой высоты.

[0053] (6) В вышеописанном варианте осуществления месильное устройство периодического действия включает: корпус; и месильный ротор, размещенный в корпусе.

[0054] (7) Отношение первого радиального зазора по вершине к внутреннему диаметру корпуса может быть в диапазоне от 0,02 до 0,07.

[0055] (8) Каждая из длинных лопастей может быть сформирована с образованием второго радиального зазора по вершине 3,2 мм или более.

[0056] (9) Месильный ротор может включать одну пару левого и правого роторов.

Изобретение относится к месильному ротору и к месильной машине периодического действия. В месильных роторах (4, 5) угол (θL) скручивания длинной лопасти (13-15), составляющей месильные лопасти (13-18), имеет величину между 38 градусами и 53 градусами включительно. Длинная лопасть (13-15) включает, между длинными лопастями и внутренней поверхностью корпуса, вершины (от 13а до 15b) лопастей, расположенные с образованием, вдоль продольного направления лопасти, первого радиального зазора (L) по вершине и второго радиального зазора (S) по вершине, более узкого, чем первый радиальный зазор (L), по ширине. Центральный угол (θс) длинной лопасти (13-15), образующей второй радиальный зазор (S) по вершине, составляет величину между 5 градусами и 10 градусами включительно. Изобретение обеспечивает улучшение эффективности пластикации промешиваемого материала и повышение производительности получения вымешенного продукта. 2 н. и 7 з.п. ф-лы, 12 ил.

1. Месильный ротор, размещенный с возможностью вращения в корпусе месильного устройства периодического действия, причем месильный ротор включает:

вал ротора; и

месильные лопасти, выполненные с возможностью вращения с валом ротора для приложения сдвигового усилия к промешиваемому материалу при проходе промешиваемого материала через зазор между месильными лопастями и внутренней поверхностью корпуса,

причем месильные лопасти включают:

длинные лопасти, проходящие от стороны первого конца ротора по осевому направлению; и

короткие лопасти, проходящие от стороны второго конца ротора по осевому направлению,

каждая из длинных лопастей имеет длину в диапазоне больше половины диапазона лопастной длины, в котором находятся месильные лопасти, в осевом направлении ротора, и каждая из длинных лопастей скручена в направлении прохождения промешиваемого материала к стороне второго конца ротора по осевому направлению при вращении вала ротора,

каждая из коротких лопастей имеет длину в диапазоне меньше половины диапазона лопастной длины, в котором находятся месильные лопасти, в осевом направлении ротора, и каждая из коротких лопастей скручена в направлении прохождения промешиваемого материала к стороне первого конца ротора по осевому направлению когда вал ротора вращается,

угол скручивания каждой из длинных лопастей составляет величину между 38 градусами и 53 градусами включительно,

каждая из длинных лопастей включает расположенную между каждой из длинных лопастей и внутренней поверхностью корпуса вершину лопасти, размещенную с образованием вдоль продольного направления лопасти первого радиального зазора по вершине и второго радиального зазора по вершине, более узкого по ширине, чем первый зазор, и причем

центральный угол вокруг оси ротора, определяющий ширину вершины лопасти, образующей второй радиальный зазор по вершине, составляет величину между 5 градусами и 10 градусами, включительно.

2. Ротор по п. 1, в котором

угол скручивания каждой из длинных лопастей составляет величину между 40 градусами и 50 градусами включительно.

3. Ротор по п. 1, в котором

каждая из длинных лопастей имеет два уровня разных высот по продольному направлению лопасти.

4. Ротор по п. 1, в котором

каждая из коротких лопастей имеет постоянную высоту вдоль продольного направления лопасти.

5. Ротор по п. 1, в котором

короткие лопасти имеют отличающиеся между собой высоты.

6. Месильное устройство периодического действия, включающее:

корпус; и

месильный ротор по любому из пп. 1-5, причем месильный ротор размещен в корпусе.

7. Устройство по п. 6, в котором

отношение первого радиального зазора по вершине к внутреннему диаметру корпуса находится в диапазоне от 0,02 до 0,07.

8. Устройство по п. 6, в котором

каждая из длинных лопастей выполнена с образованием второго радиального зазора по вершине величиной 3,2 мм или более.

9. Устройство по п. 6, в котором

месильный ротор включает одну пару левого и правого роторов.

| ЗАКРЫТАЯ МЕСИЛЬНАЯ МАШИНА И МЕСИЛЬНЫЙ РОТОР | 2010 |

|

RU2477683C1 |

| ЧЕТЫРЕХЛОПАСТНЫЕ НЕВЗАИМОЗАЦЕПЛЯЮЩИЕСЯ РОТОРЫ СМЕСИТЕЛЯ ДЛЯ ОБЕСПЕЧЕНИЯ УЛУЧШЕННОГО РАССЕИВАНИЯ И РАСПРЕДЕЛЕНИЯ ПРИ СМЕШИВАНИИ В ЗАКРЫТОМ СМЕСИТЕЛЕ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ С СИНХРОННЫМ ЭЛЕКТРОПРИВОДОМ | 2002 |

|

RU2281153C2 |

| Аппарат для обработки полимерных материалов | 1984 |

|

SU1248643A2 |

| Аппарат для обработки полимерных материалов | 1979 |

|

SU897557A1 |

| JP 2006142616 A, 08.06.2006 | |||

| JP 1148239 A, 23.02.1990 | |||

| JP 2002011336 A, 15.01 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2021-06-21—Публикация

2019-03-18—Подача