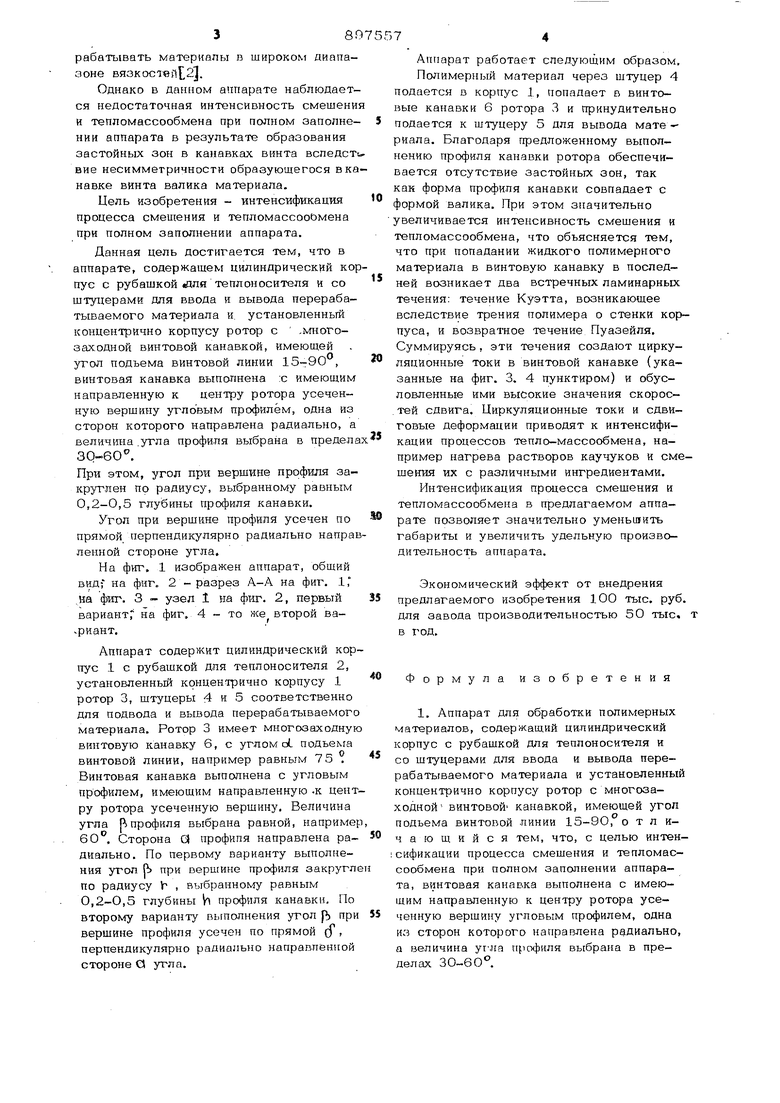

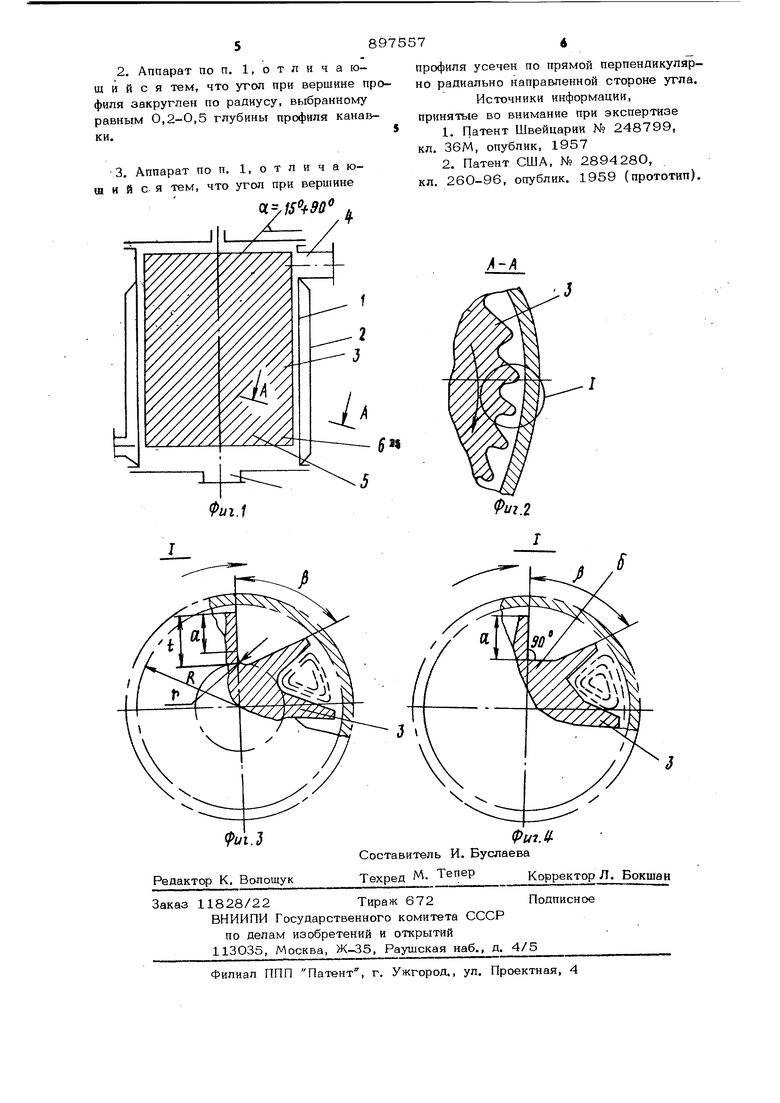

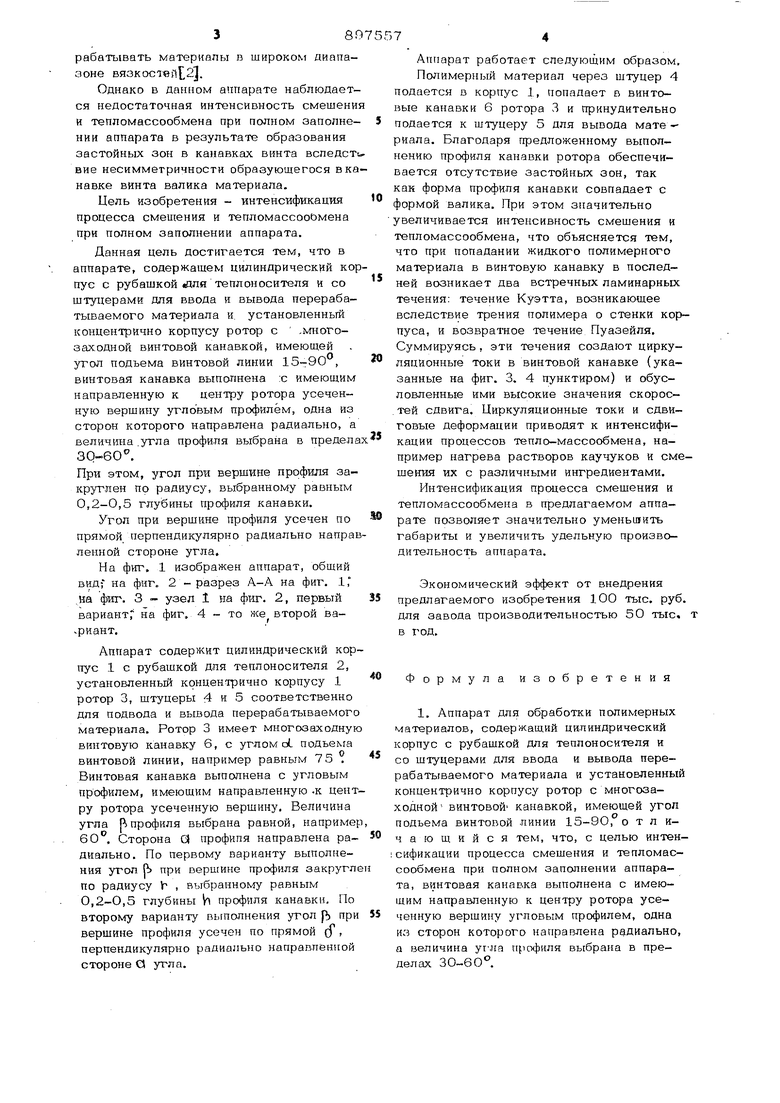

38 рабатывать матернапы в широком диапазоне вязкосавй 2. Однако в данном аппарате наблюдается недостаточная интенсивность смешени и тепломассообмена при полном ааполнеНИИ аппарата в результате образования застойных зон в канавках винта вследст вие несимметричности образующегося в ка навке винта валика материала. Цель изобретения - интенсификация процесса смешения и тепломассооЬмена при полном заполнении аппарата. Данная цель достигается тем, что в аппарате, содержашем цилиндрический ко пус с рубашкой «для теплоносителя и со штуцерами для ввода и вывода перерабатываемого материала и. установленный концентрично корпусу ротор с .Nraoroзаходной винтовой канавкой, имеющей угол подъема винтовой линии 15г90 , винтовая канавка выпо-пнена :с имеющим направленную к центру ротора усеченную вершину угловым профилем, одна из сторон которого направлена радиально, а величина утла профиля выбрана в предела 30-60 . При этом, угол при вершине профиля закруглен по радиусу, выбранному равным 0,2-0,5 глубины профиля канавки. Угол при вершине профиля усечен по прямой перпендикулярно радиально направ ленной стороне угла. На фиг. 1 изображен аппарат, общий ВИД; на фиг, 2 - разрез А-А на фиг. 1, ,на фиг. 3 - узел 1 на фиг, 2, первый вариант на фиг. 4 - то же второй вафиант. Аппарат содержит цилиндрический кор пус 1 с рубашкой для теплоносителя 2, установленный концентрично корпусу 1 ротор 3, штуцеры 4 и 5 соответственно для подвода и вывода перерабатываемого материала. Ротор 3 имеет многозаходную винтовую канавку 6, с углом о1 подъема винтовой линии, например равным 75 Винтовая канавка выполнена с угловым профилем, имеющим направленную .к цент ру ротора усеченную вершину. Величина угла р профиля выбрана равной, например 6о. Сторона d профиля направлена радиально. По первому варианту выполнения угол ГЬ при вершине профиля закругл по радиусу 1г , выбранному равным 0,2-0,5 глубины h профиля канавки. По второму варианту выполнения угол fb при вершине профиля усечен по прямой (f , перпендикулярно радиально напраппениой стороне Q утла. 74 Аппарат работает следующим образом. Полимерный материал через штуцер 4 подается в корпус 1, попадает в винтовые канавки 6 ротора 3 и принудительно подается к штуцеру 5 для вывода материала. Благодаря предложенному выполнению профиля канавки ротора обеспечивается отсутствие застойных зон, так как форма профиля канавки совпадает с формой валика. При этом значительно увеличивается интенсивность смешения и тепломассообмена, что объясняется тем, что при попадании жидкого полимерного материала в винтовую канавку в последней возникает два встречных ламинарных течения: течение Куэтта, возникающее вследствие трения полимера о стенки корпуса, и возвратное течение Пуазейля. Суммируясь, эти течения создают циркуляционные токи в винтовой канавке (указанные на фиг. 3. 4 пунктиром) и обусловленные ими высокие значения скоростей сдвига. Циркуляционные токи и сдвиговые деформации приводят к интенсификации процессов тепло-массообмена, например нагрева растворов каучуков и смешения их с различными ингредиентами. Интенсификация процесса смешения и тепломассообмена в предлагаемом аппарате позволяет значительно уменьшить габариты и увеличить удельную производительность аппарата. Экономический эффект от внедрения предлагаемого изобретения 100 тыс. руб. для Завода производительностью 50 тыс, т в год. Формула изобретения 1. Аппарат для обработки полимерных материалов, содержащий цилиндрический корпус с рубашкой для теплоносителя и со штуцерами для ввода и вывода перерабатываемого материала и установленный концентрично корпусу ротор с многозаходной- винтовой канавкой, имеющей угол подъема винтовой линии 15-90, о т л ичающийся тем, что, с целью интенсифнкации процесса смешения и тепломассообмена при полном заполнении аппарата, винтовая канавка выполнена с имеющим направленную к центру ротора усеченную вершину угловым профилем, одна из сторон которого направлена радиально, а гзеличина угла профиля выбрана в пределах 30-6 О.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-винтовой аппарат | 1982 |

|

SU1097364A1 |

| Аппарат для обработки полимерных материалов | 1990 |

|

SU1742076A1 |

| Аппарат для обработки полимерных материалов | 1989 |

|

SU1634368A1 |

| Аппарат для обработки полимерных материалов | 1984 |

|

SU1248643A2 |

| Аппарат для обработки высоковязких жидкостей | 1981 |

|

SU1063448A1 |

| Роторный пленочный аппарат | 1979 |

|

SU965438A1 |

| Полимеризатор | 1981 |

|

SU1074584A1 |

| Газожидкостной реактор | 1984 |

|

SU1255195A1 |

| Аппарат для суспензионной полимеризации | 1982 |

|

SU1053870A1 |

| Смеситель | 1981 |

|

SU997772A1 |

Авторы

Даты

1982-01-15—Публикация

1979-11-29—Подача