Это изобретение относится к усовершенствованным роторам для закрытых смесителей периодического действия, имеющих два вращающихся в противоположных направлениях и невзаимодействующих четырехлопастных ротора. Четырехлопастные роторы согласно этому изобретению обеспечивают улучшенное рассеивание и распределение смеси веществ в смесителе периодического действия. Изобретение также относится к смесителям периодического действия, в которых использованы два новых четырехлопастных ротора этого изобретения для поднятия качества смеси.

Уровень техники

Данное изобретение относится к высокомощным закрытым смесителям периодического действия, имеющим смесительную камеру, форма которой обеспечивает размещение двух вращающихся в противоложных направлениях и невзаимозацепляющихся четырехлопастных роторов. Порция компонентов смеси, которые должны быть смешаны в однородную массу, загружается в смесительную камеру через вертикальный желоб под действием толкателя, размещенного в желобе. Этот толкатель снабжен гидравлическим или пневматическим управлением. Нижний торец толкателя, который в процессе смешивания порции продвигается вниз к своему рабочему положению, формирует верхнюю часть смешиваемой порции. Полученная однородная смесь удаляется из камеры смесителя через выходное отверстие в днище камеры, а задвижка, установленная у отверстия, затем перекрывает его, и все готово для следующей порции компонентов смеси, которую подадут через желоб.

Некоторые закрытые смесители периодического действия проектируются с невзаимозацепляющимися роторами, а другие имеют взаимодействующие роторы.

Взаимозацепляющиеся роторы должны вращаться синхронно и с одинаковой скоростью; невзаимозацепляющиеся роторы могут вращаться как с одинаковой, так и с неодинаковыми скоростями для достижения различных эффектов замешивания и смешивания. Настоящее изобретение относится к невзаимозацепляющимся роторам. Лопасти роторов обычно имеют винтовую форму, которая обеспечивает интенсивность и однородность перемешивания благодаря взаимодействию разнообразных динамических эффектов, которые будут описаны ниже. Другую информацию об аналогичных закрытых смесителях периодического действия с невзаимодействующими роторами можно получить из патента США №1200070 и патента США №3610585, полученных предшествениками настоящего изобретения, и из выданных сравнительно недавно патента США №4744668 и патента США №4834543, и раскрытие здесь сущности этих патентов является информацией об уровне техники указанием на аналоги данного изобретения.

Большинство всех закрытых смесителей периодического действия с невзаимозацепляющимися роторами, применяемых сегодня в США, эксплуатируются с асинхронно вращающимися роторами, то есть с роторами, вращающимися с неодинаковыми скоростями, такой режим работы часто называют "фрикция". Например, при обычной несинхронной работе один ротор делает 9 оборотов против 8 оборотов другого ротора, "фрикция" при этом составляет от 9 до 8 или 1,125 до 1.

В патенте США №4744668 от 17 мая 1988 г. описаны новые трех- и четырехлопастные роторы с увеличенными рабочими характеристиками, предназначенные для использования как в наиболее распространенных смесителях периодического действия с асинхронно вращающимися роторами, так и в смесителях периодического действия с синхронно вращающимися роторами.

Патент США №4834543 описывает четырехлопастные невзаимозацепляющиеся роторы, вращаемые с синхронными скоростями с постоянным 180° фазовым углом, каждый из двух роторов использовался в закрытом смесителе периодического действия, и на каждом из двух роторов имелись две длинные лопасти и две короткие лопасти.

Как в патенте США №4744668, так и в патенте США №4834543 есть признание, что несмотря на то, что определялось предпочтительное отношение фазовых углов, оптимальные или наилучшие результаты достигаются при синхронном вращении указанных роторов. В патентах указывалось, что предпочтительное отношение фазовых углов составило примерно 180°.

Четырехлопастные невзаимозацепляющиеся (тангенциальные) роторы до сих пор предназначались для синхронного вращения в закрытых смесителях периодического действия, которые вначале способствуют микрорассеивающему (интенсивному) смешиванию, которое приводит к возникновению интенсивных связующих сил, вызванных роторами в смесительной камере. При рассеивающем смешивании интенсивные связующие силы вызывали возникновение быстро разваливающихся скоплений в порции смешиваемых материалов.

Невзаимозацепляющиеся роторы характеризуются высокими коэффициентами заполнения, прерывистости питания и времени разгрузки наряду с отличными характеристиками рассеивающего смешивания. Кроме того, такие невзаимозацепляющиеся роторы не обеспечивают по существу равномерно хорошего рассеивающего (пространственного) смешивания компонентов. Использование невзаимозацепляющихся роторов также может характеризоваться нежелательным повышением температуры в смешиваемом материале.

С другой стороны, до сих пор использующиеся смесители с взаимозацепляющимися роторами имеют лучшие характеристики теплообмена и лучший тепловой контроль над смешиваемой порцией. Также, в отличие от смесителей с невзаимозацепляющимися роторами, смесители с взаимозацепляющимися роторами вызывают высокие деформации растяжения в области сжатия между двумя роторами, вызывая хорошее разделение потока и, следовательно, хорошее распределяющее смешивание. По контрасту в смесителях с невзаимозацепляющимися роторами в этой области образуются только незначительные разделяющие потоки, поэтому в основном не возникает существенного и эквивалентного распределяющего смешивания. Поэтому при смешивании компонентов существует необходимость в роторах, которые одновременно производят как хорошее рассеивающее, так и распределяющее смешивание при обработке порции смешиваемых материалов, и, следовательно, получения пользы от обоих типов роторов (взаимозацепляющихся и невзаимозацепляющихся).

Сущность изобретения

Данное изобретение заключается в новом конструктивном решении четырехлопастных роторов, в которых каждая лопасть ротора выполняет особую функцию, а сами роторы являются синхронно вращающимися роторами в смесителях для получения как хорошего рассеивающего, так и хорошего распределяющего смешивания порции компонентов, хорошего температурного контроля процесса смешивания и, кроме того, обеспечения лучшего использования смесительной камеры и выпуска более однородного в температурном и структурном отношениях продукта смешивания. В роторах согласно этому изобретению определенные лопасти обеспечивают первоначальное рассеивающее смешивание, другие лопасти обеспечивают первоначальное распределяющее смешивание порции.

Перспективой данного изобретения является использование новых роторов в смесителях, усиливающих определенный поток конфигураций (паттернов) смеси в зоне взаимодействия между двумя роторами в смесителе, и достижение более эффективного обмена смешиваемым материалом между частью камеры одного ротора и частью камеры другого ротора смесителя. Эта функция частично реализована в виде ротора с лопастями, имеющими на значительной длине вид винта (червяка) червячной передачи, эта функция практически постоянно выполняется в зоне взаимодействия между такими лопастями двух роторов. Это обеспечивает очень большую подвижность в движущемся потоке конфигураций (паттернов) смеси в зоне взаимодействия между двумя роторами.

Другая особенность этого изобретения - это способность существенного устранения какой-либо области возможного застоя внутри смесительной камеры посредством очертания и формы лопасти согласно этому изобретению и посредством соответствующей регулировки роторов в смесителе. Следующая особенность изобретения - возможность изменения интенсивности смешивания на протяжении смесительного цикла, обусловленная конфигурацией новых роторов с лопастями согласно этому изобретению, наряду с используемыми скоростями ротора.

Четырехлопастной ротор этого изобретения для невзаимозацепляющегося синхронного вращения с идентичным четырехлопастным невзаимозацепляющимся ротором в закрытом смесителе периодического действия, имеющем синхронные средства управления, включающий ротор, имеющий ось и осевую длину от первого конца ротора к противоположному второму концу ротора, четыре лопасти винтовой формы, включающие первую и вторую длинные лопасти и первую и вторую короткие лопасти. Первая длинная лопасть берет начало на первом конце ротора под углом примерно 0° угловой координаты относительно оси ротора (в плоскости, перпендикулярной оси ротора) и имеет кромку лопасти, ориентированную к оси ротора под углом наклона винтовой линии между примерно 45° и 60°, и длину по оси между примерно 60% до примерно 80% осевой длины ротора. Первая длинная лопасть имеет угол захода (угол наклона винтовой линии) примерно от 25° до 60°. Вторая длинная лопасть на роторе берет начало на втором конце ротора от примерно 220° до примерно 240° угловой координаты относительно оси ротора (в плоскости, перпендикулярной оси ротора) и имеет кромку лопасти, ориентированную к оси ротора с углом наклона винтовой линии между 20° и 40°, и осевую длину между примерно 60% и 80% осевой длины ротора. Вторая длинная лопасть имеет угол захода (угол наклона винтовой линии) между примерно 15° и 25°. Кромки первой и второй длинных лопастей имеют ширину, измеренную по нормали к углу наклона винтовой линии лопасти, и ширина кромки первой длинной лопасти по крайней мере на 50%-100% шире, чем ширина кромки второй длинной лопасти. Первая короткая лопасть на роторе берет начало на первом конце ротора с угловой координатой в диапазоне от примерно 170° до 190° относительно оси ротора (в плоскости, перпендикулярной оси ротора) и имеет свою кромку, расположенную к оси ротора под углом наклона винтовой линии в диапазоне от 25° до 60°, а в предпочтительном случае практически равным углу наклона винтовой линии кромки первой длинной лопасти, имеет длину по оси между примерно 10% и 30% длины оси ротора. Вторая короткая лопасть на роторе берет начало на втором конце ротора с угловой координатой в диапазоне от 350° до 20° относительно оси ротора (в плоскости, перпендикулярной оси ротора), имеет свою кромку, расположенную к оси ротора под углом наклона винтовой в диапазоне от примерно 25° до 60°, в предпочтительном случае равным углу наклона винтовой линии кромки второй длинной лопасти, и имеет длину по оси между примерно 10% и 30% длины оси ротора. Каждая, первая и вторая длинные лопасти и первая, вторая короткие лопасти имеют свои кромки лопастей, существенным образом эквивалентные радиальному расстоянию от оси ротора.

Когда два таких ротора помещают в синхронно работающий смеситель периодического действия, роторы ориентируют в смесительной камере так, чтобы передняя грань кромки первой длинной винтовой лопасти первого ротора находилась на воротнике (край посадочного отверстия) первого ротора, который находится на противоположном конце смесительной камеры от воротника (край посадочного отверстия) второго ротора, где размещена передняя грань кромки первой длинной винтовой лопасти второго ротора. Кроме того, два ротора размещают в смесительной камере таким образом, чтобы во время их невзаимозацепляющегося противоположного вращения передняя грань винтовой кромки первой длинной лопасти второго ротора шла вслед передней грани винтовой кромки первой длинной лопасти первого ротора через зону взаимодействия двух роторов (под углом смещения) от 90° до 180°, предпочтительно примерно 90°. В этом положении около 90°, как результате углов поворота лопастей обоих роторов, каждая лопасть ротора обеспечивает эффективное "обтирание" рабочих поверхностей соседних роторов, обеспечивая этим эффективное обновление смешиваемого материала на этих поверхностях. Большие и малые лопасти на обоих роторах по существу вытесняют полную зону смесителя в пространстве между двумя роторами, таким образом обеспечивая дальнейшее усиление распределяющего смешивания. Другие угловые позиции вышеупомянутых регулировок роторов, большие, чем 90° или 180° смещения, могут быть использованы для описания других особенностей процесса смешивания, таких как, например, вертикальный канал загрузки материала и его разгрузки из смесителя. При подобных увеличенных угловых координатах начальных точек передних граней винтовых кромок первых длинных лопастей обоих роторов наиболее широкий открытый объем между двумя роторами обеспечивается в первой угловой координате, следующей за полной очисткой области другими лопастями ротора, затем последние перекрывают зону взаимодействия двух роторов.

Описание чертежей

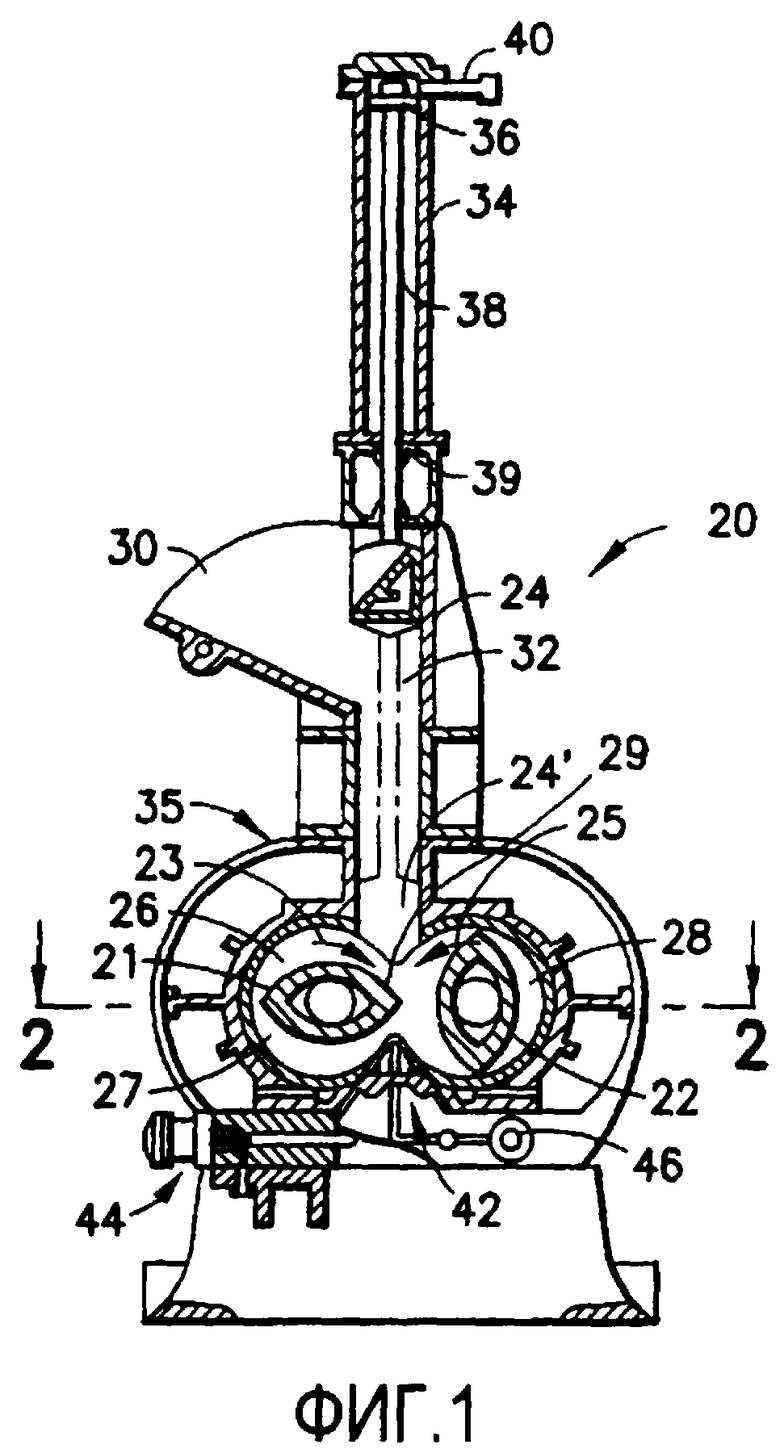

Фиг.1 - вертикальная проекция закрытого смесителя периодического действия для применения роторов данного изобретения с частичными разрезами.

Фиг.2 - ортогональная увеличенная проекция сечения по линии 2-2 на Фиг.1 через смесительную камеру.

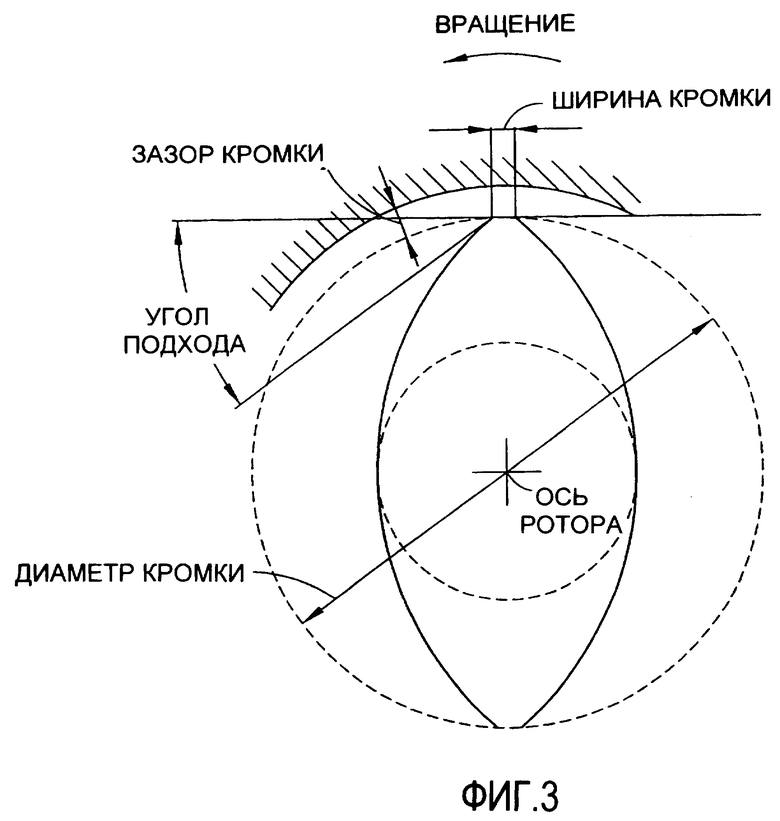

Фиг.3 - схематичный рисунок разреза ротора для разъяснения значения терминологии, используемой в данной заявке.

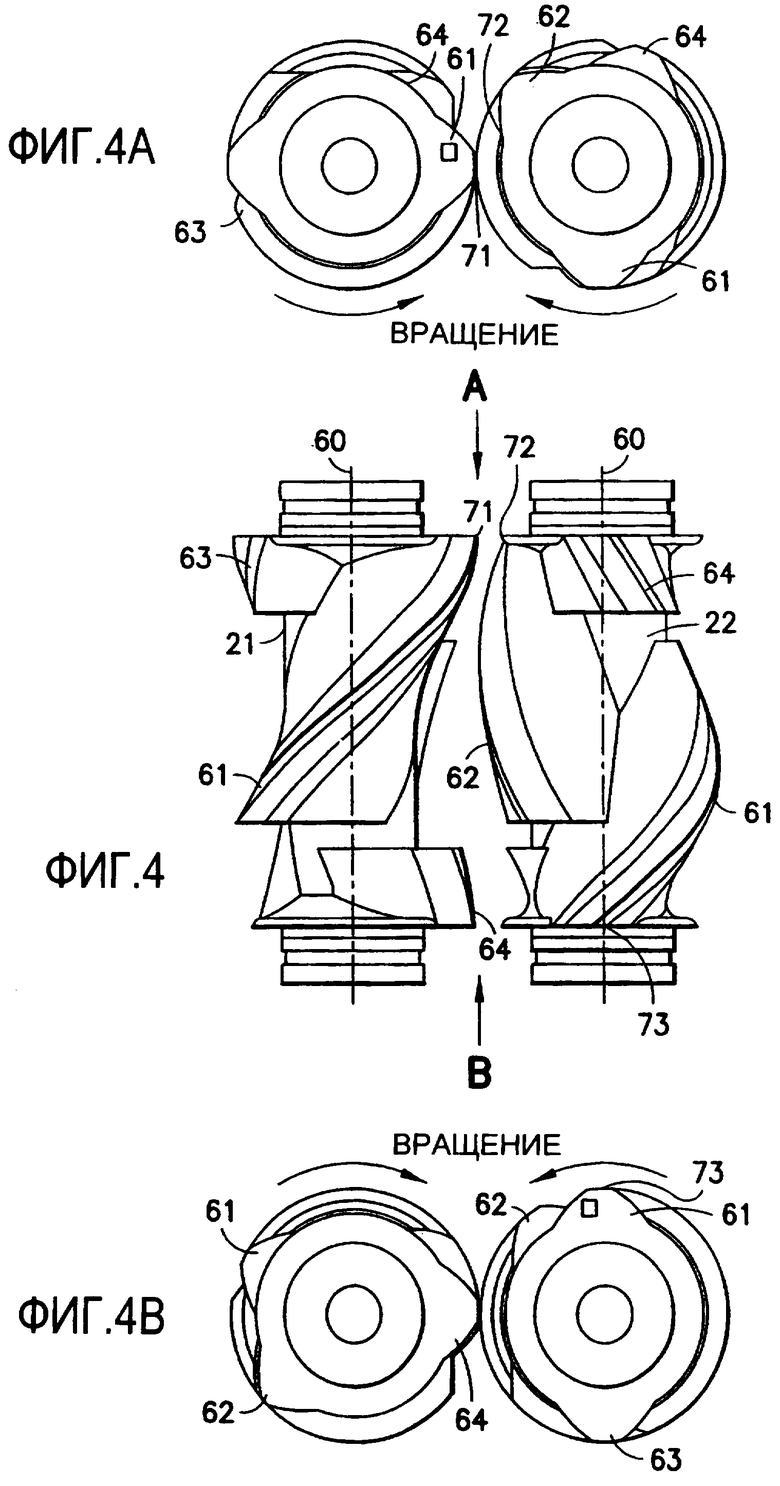

Фиг.4 - горизонтальная проекция двух четырехлопастных роторов данного изобретения в положении фиксации в смесителе (не показан).

Фиг.4А - боковая вертикальная проекция роторов с Фиг.4, вид А на Фиг.4.

Фиг.4В - боковая вертикальная проекция роторов с Фиг.4, вид В на Фиг.4.

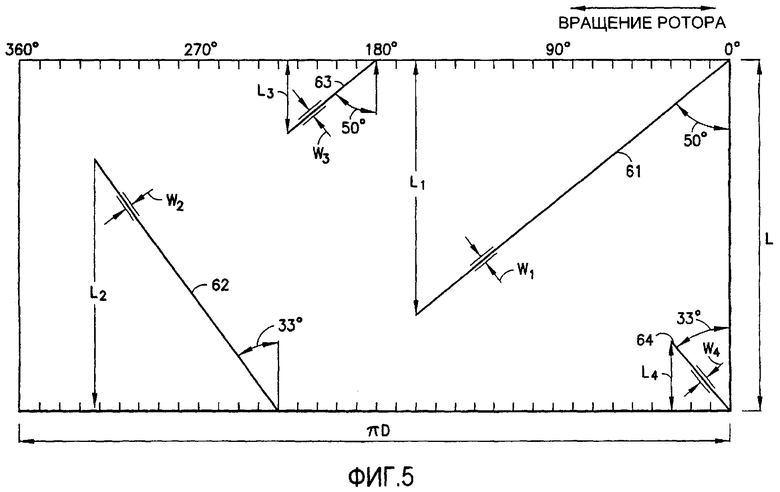

Фиг.5 - схематический вид развертки ротора согласно данному изобретению, данный с целью показа и для объяснения роторов, диагонально расположенные прямые линии обозначают центровые линии кромок лопастей ротора.

Подробное описание изобретения

Как показано на Фиг.1, высокоинтенсивный закрытый смеситель периодического действия, в целом обозначенный позицией 20, включает пару невзаимозацепляющихся роторов 21 и 22, воплощающих данное изобретение, вертикальный толкатель 24 возвратно-поступательного действия, движущийся между показанной на Фиг.1 верхней позицией и нижней рабочей позицией 24', показанной пунктирным контуром. Толкатель 24 предназначен для перемещения смешиваемых ингредиентов вниз в смесительную камеру 26. В своей рабочей позиции 24' он оказывает сопротивление силам, вызванным напряжением смешиваемых веществ в смесительной камере 26, когда они интенсивно и полностью смешаны лопастями нижеописанных двух противоположно вращающихся роторов 21 и 22, которые вращаются вокруг расположенных с промежутком параллельных горизонтальных осей, как показано стрелками 23 и 25. Левый ротор 21, как показано на Фиг.1, вращают по направлению часовой стрелки вокруг своей оси, а правый ротор 22 - в направлении против часовой стрелки вокруг своей оси. Смесительной камере 26 придана такая форма, чтобы разместить эти два ротора, и она включает левую и правую полости 27 и 28, каждая в основном цилиндрической формы. Полости 27 и 28 расположены горизонтально, они противоположны и открыты одна к другой. Между двумя роторами 21 и 22 находится центральная область. Смешиваемые ингредиенты сначала загружаются в загрузочную воронку 30, при поднятом толкателе 24 ингредиенты попадают в спуск 32, соединенный с воронкой 30 и ведущий вниз в центральную зону 2 смесительной камеры 26. Опущенный толкатель 24 проталкивает ингредиенты вниз в смесительную камеру 26 и удерживает их там. Толкатель 24 приводится гидро- или пневмоприводом с цилиндром 34, установленным на крае корпуса 35 смесителя 20. Цилиндр 34, который может быть как гидравлическим, так и пневматическим, содержит подвижный в двух направлениях поршень 36 с поршневым штоком 38, присоединенным к толкателю 24 для подъема и опускания толкателя. Толкатель 24 закреплен на нижнем конце штока 38, ниже края дна 39 цилиндра 34. Жидкость под необходимым давлением подается через трубопровод 40 в верхнюю часть цилиндра 34 и толкает поршень 36 вниз к нижней рабочей позиции 24'. После завершения процесса смешивания толкатель возвращают обратно вверх в его верхнее положение путем подачи жидкости в цилиндр 34 ниже поршня 36 через питающий трубопровод, не показанный на Фиг.1.

Смешанный и приведенный в однородное состояние материал удаляется через выпускное отверстие в дне смесительной камеры 26, в рабочем состоянии закрытое крышкой 42, которая удерживается в закрытом состоянии запирающим устройством 44 на протяжении процесса смешивания. После чего крышка 42 открывается посредством запирающего устройства 44, поворачиваясь вниз вокруг шарнирного стержня 46. Крышка может открываться, например, парой гидравлических двигателей с большим пусковым моментом, установленных на противоположных концах шарнирного стержня 46 (не показаны).

На Фиг.2 показан разрез смесителя 20 в плане, взятый по линии 2-2 на Фиг.1. Роторы 21 и 22 вращаются в противоположных направлениях 23 и 25 посредством передачи 48, приводимой электродвигателем 50. Передача 48 включает одинаковые сцепления для привода роторов с одними и теми же, то есть синхронными скоростями. Электродвигатель 50 может быть обычного типа, но предпочтительно включить средства контроля скорости для изменения при необходимости скорости вращения роторов, в зависимости от особенностей ингридиентов в смесительной камере 26 и их температурного режима и вязкости, а также в зависимости от заданной производительности смешивания, которая определяется роторами.

Обычные уплотняющие шайбы 54 (Фиг.2) размещены непосредственно на каждом конце обоих роторов для уплотнения камеры смешивания 26. Концы роторов, примыкающие к соответствующим шайбам, часто называют "шайбовые концы".

На Фиг.2 левый и правый роторы 21 и 22 показаны каждый имеющим длину по оси, равную L, измеренную между их соответствующими шайбовыми концами 57 и 58. Шайбовый конец 57, присоединенный к ведущему валу 55 или 56, является "ведущим концом" ротора, другой шайбовый конец 58 является "охлаждающим концом" или "водяным концом". Роторы содержат охлаждающий проход и охладитель, которым обычно является вода, которая обычно подается в этот охлаждающий проход с концов, противоположных ведущим валам 55 и 56. Габаритный диаметр каждого ротора, определяемый диаметром крайней части, составляет диаметр "D", как показано на Фиг.3. Так, длина развертки каждого ротора составляет "πD", как показано на Фиг.5.

Фиг.3 иллюстрирует терминологию, используемую при описании роторов по этому изобретению. Отсылки к Фиг.4, 4А, 4В и 5 иллюстрируют первое исполнение ротора по этому изобретению. Ротор имеет две длинные лопасти 61 и 62, размещенные с противоположных шайбовых концов. Термин "размещенные с" или подобное выражение означает, что ведущий конец соответствующей кромки винтовой лопасти 61 или 62 размещен на указанном шайбовом конце. Ось ротора обозначена позицией 60, а угловые позиции 0°, 90°, 180°, 270°, 360° развертки ротора являются угловыми позициями относительно оси ротора. Угловые позиции 0° и 360° определены для удобства описания со ссылкой на Фиг.4, 4А, 4В и 5, так что позиция на развертке ротора, примыкающая к центральной области 29, находится на горизонтальной схеме, содержащей две оси ротора 60. Схема также предусматривает зону взаимодействия между двумя роторами. Ротор также имеет две короткие лопасти 63 и 64, размещенные с противоположных шайбовых концов.

Иллюстративный план развертки ротора по этому изобретению показан на Фиг.5. На этой фигуре лопасти ротора изображены с помощью центровых линий соответствующих кромок лопастей с условно показанной шириной кромок лопастей. В роторе 21 первая длинная лопасть 61 расположена на первом по оси конце ротора на примерно 0° угловой позиции относительно оси ротора и имеет угол наклона винтовой линии 50°, Длина L1 этой первой длинной лопасти по оси равна 73.3% длины L ротора. Ширина кромки этой лопасти составляет W1.

Ширина лопасти измерена по нормали или перпендикулярно к углу подъема винтовой линии лопасти. Вторая длинная лопасть 62 расположена на противоположном по оси конце ротора с примерно 230° угловой координаты относительно оси ротора и имеет угол наклона винтовой линии 33°. Длина L2 по оси второй длинной лопасти составляет по оси 73,3% длины L ротора. Ширина кромки этой лопасти обозначена как W2. Ширина W1 на 55% больше, чем ширина W2. Первая короткая лопасть 63 расположена на том же конце по оси ротора, что и первая длинная лопасть 61, но с угловой координатой 180° относительно оси ротора, и имеет угол наклона винтовой линии 50°. Длина L3 этой первой короткой лопасти по оси составляет 20% длины L ротора. Ширина кромки этой лопасти равна W3. Вторая короткая лопасть 64 расположена на том же конце ротора по оси, что и вторая длинная лопасть 62, но с угловой координатой 5° относительно оси ротора и имеет угол наклона винтовой линии 33°. Ширина кромки этой лопасти ровна W4. Ширина W3 на 55% больше, чем ширина W4.

Фиг.4, 4А и 4В показывают взаимное расположение лопастей, когда два ротора используют в высокомощном закрытом смесителе периодического действия, показанном на Фиг.1. Одним из средств контроля объемного смешивания в подобных смесителях периодического действия является расположение одной лопасти относительно другой, так что лопасти каждого ротора пересекают область взаимодействия роторов в определенной конфигурации так, что форсируют обмен материала из одной камеры смесителя в другую. Первая длинная лопасть 61 каждого ротора 21 и 22 с относительно большими углом наклона винтовой линии и шагом винтовой линии или осевой длиной L1 обеспечивает очищение области взаимодействия между двумя роторами. Этот поток паттернов далее усиливается второй длинной лопастью 62 и двумя короткими лопастями 63 и 64, задуманными так, что лопасть ротора всегда находится в области взаимодействия роторов на всей продолжительности каждого поворота ротора. Предпочтительное положение ротора имеет начальную точку 71 первой длинной лопасти 61 первого ротора 21, проходящую область взаимодействия между роторами в пределах угловой координаты в промежутке от 0° до 25° начальной точки 72 вхождения второй длинной лопасти 62 второго ротора 22 в область взаимодействия. В этом положении благодаря углам наклона винтовых линий обоих лопастей ротора каждая лопасть ротора обеспечивает эффективное очищение рабочих поверхностей соседнего ротора и обновление смешиваемого материала на этих поверхностях. Длинные и короткие лопасти обоих роторов практически полностью очищают всю область смесителя в пространстве между двумя роторами, тем самым обеспечивая дальнейшее усиление объемного смешивания. Далее желательно, чтобы вход начальной точки 71 первой длинной лопасти первого ротора 21 в область взаимодействия шел по следу входа начальной точки 73 первой длинной лопасти 61 второго ротора 22 с угловой координатой от 90° до 180°. Кроме того, необходимо принять во внимание, что возможны другие отрегулированные положения ротора, которые будут способствовать другим особенностям процесса смешивания, например, таким как загрузка и выгрузка материала из смесителя.

В роторах этого изобретения угол наклона винтовой линии первой длинной лопасти 61 выбран так, чтобы уравновешивать то количество материала, которое может проходить при холостом ходе кромки лопасти ротора и вдоль длины L1 лопасти ротора в направлении оси. Угол наклона винтовой линии от 45° до 60° для этой первой длинной лопасти означает то, что больше 50% материала, накопленного перед лопастью 61 ротора, вынуждено течь по оси, что обеспечивает объемное смешивание и температурный контроль материала. Остаток накопленного перед лопастью 61 ротора материала поступательно перетекает по переферии над и по кромке лопасти ротора. Поскольку правильный выбор угла наклона винтовой линии ротора обеспечивает правильные пропорции радиального и осевого потоков материала, шаг хода винта лопасти ротора или его эквивалент длины по оси, составляющий от 60 до 80% длины ротора, контролирует протяженность осевого потока материала. Так роторы этого изобретения обеспечивают то, что значительная часть материала, накопленного перед первой длинной лопастью 61 ротора будет пересекать большую часть камеры смешивания. Положение второй длинной лопасти 62 ротора от 220° до 240° угловой координаты относительно оси ротора позволяет материалу свободно перемещаться от одной лопасти ротора к другой. Угол наклона винтовой линии от 20° до 40° для лопасти 62 обеспечивает течение значительного количества материала в радиальном зазоре между кромкой лопасти ротора и внутренней стенкой корпуса камеры смешивания.

Рассеивающее смешивание достигается тем, что материал подвергают неоднократному контролируемому давлению в течение ограниченного времени. Среди предполагаемых параметров, которые затрагивают уровень давления, оказываемого на материал, когда он протекает через радиальный зазор между лопастью ротора и внутренней стенкой корпуса, существенными параметрами являются превалирующая скорость сдвига и и вязкость материала. Последняя является характеристикой молекулярной структуры материала, подвергаемого обработке, и температуры обработки. Роторы изобретения обеспечивают эффективные средства, с помощью которых эта температура может действенно контролироваться, поскольку уровни давления определяют как скорость сдвига, так и температурную зависимость. Количество материала, пропускаемого в зазоре между кромкой лопасти ротора и поверхностью стенки камеры, зависит от величины самого зазора и угла подхода рабочей поверхности лопасти ротора. В данном изобретении проектируемые параметры ротора позволяют эффективно контролировать количество материала, проходящего через эту секцию смесителя. Другое средство, используемое в роторах этого изобретения для контроля интенсивности смешивания, это свободный выбор ширины кромки лопасти ротора в соответствии с технологическим процессом, требуемым для каждой лопасти. Поскольку для двух длинных лопастей и/или для двух коротких лопастей может быть использована одинаковая ширина кромки лопасти, желательно чтобы ширина первой длинной лопасти 61 была хотя бы от 50% до примерно 100% больше, чем ширина второй длинной лопасти 62. Подобно этому, желательно чтобы ширина первой короткой лопасти 63 была хотя бы на 50% больше, чем ширина второй короткой лопасти 64. Также обосновано и желательно, чтобы ширина первой короткой лопасти 63 была равна ширине первой длинной лопасти 61, а ширина второй короткой лопасти 64 была равна ширине второй длинной лопасти 62. Большие ширины лопастей увеличат интенсивность смешивания, поскольку увеличивается продолжительность смешивания, являющегося результатом сдвигающих сил в материале. При необходимости линейные изменения в ширине лопасти ротора от начальной точки лопасти ротора к конечной точке лопасти ротора могут быть использованы для дальнейшей оптимизации характеристик смешивания для каждой лопасти ротора. Короткие лопасти 63 и 64 ротора этого изобретения при работе отклоняют материал в сторону от начальных точек лопастей ротора, и, таким образом, в сторону от концевых уплотнительных шайб камеры смешивания. Эти лопасти отклоняют материал в сторону от концевых уплотнительных шайб и устраняют возможные области застоя относительно плохо перемешанного потока материала, таким образом уменьшая количество материала, проходящего в область у двух концов ротора, тем самым уменьшая наблюдающийся в этой области износ смесителя. Для достижения вышеизложенных целей подбор угловой начальной точки лопастей и осевой длины лопастей возможен до тех пор, пока обеспечивается свободный и непрерывный поток материала по периферийной окружности и вдоль осевой длины смесителя.

Другая особенность роторов этого изобретения - это различные углы подхода для лопастей ротора. Угол подхода - это угол, образующийся касательными к внутренней стенке камеры и рабочей поверхности ротора около кромки лопасти ротора. Это область "клина", образованная в окрестности конца ротора, обеспечивает достаточный поток материала поверх кромки лопасти. Для первой длинной лопасти 61 ротора угол подхода составляет от 25° до 60°, и в первую очередь формирует осевой поток материала, и лишь во вторую - периферический поток по окружности ротора. Угол подхода второй длинной лопасти 62 изменяется от 15° до 25° и обеспечивает направление большей части материала, попавшего в область "клина", над лопастью ротора через радиальный зазор, образованный кромкой лопасти ротора и внутренней стенкой камеры. В предпочтительном исполнении этого изобретения угол подхода первой короткой лопасти 63 по крайней мере на 5°, или от 5° до 15° больше, чем угол подхода второй короткой лопасти 64. Так первая короткая лопасть в первую очередь обеспечивает распределяющее или объемное смешивание, а вторая короткая лопасть - рассеивающее смешивание.

В другом исполнении роторов этого изобретения углы подхода двух длинных лопастей 61 и 62 также могут быть изменены по длине двух длинных лопастей ротора, чтобы влиять на количество материала, который протекает вдоль оси ротора или по периферии над каждой кромкой лопасти. Например, угол подхода для первой длинной лопасти 61 ротора может меняться от максимальных 60° в начальной точке лопасти ротора, до 25° в конечной точке лопасти ротора, а для второй длинной лопасти 62 угол подхода меняется от 25° в начальной точке до 15° в конечной точке. В целом, угол подхода первой длинной лопасти 61 будет по крайней мере на 5°, предпочтительно от 5° до 15° больше, чем угол подхода второй длинной лопасти 62. Правильный выбор соответствующих углов подхода обеспечивает дополнительное средство уравновешивания характеристик рассеивающего и распределяющего смешивания каждой из упомянутых выше лопастей ротора и, таким образом, системы (смесителя), использующей их.

Роторы данного изобретения являются причиной увеличения производительности мощных смесителей закрытого типа, в которых они применяются. Кроме того, они также вырабатывают более единообразную и однородную продукцию в меньший период времени. Благодаря роторам данного изобретения производительность увеличивается по крайней мере на 20% и может быть еще выше по сравнению с неусовершенствованными роторами. Роторы данного изобретения обеспечивают уменьшенный цикл времени для смесителей периодического действия, а также значительно снижают температуру обработанного материала на выходе.

Очевидно, что изобретение иллюстрировано только некоторыми возможными вариантами исполнения и что вполне возможны модернизации и изменения, выполненные в рамках данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель (его варианты) | 1979 |

|

SU993808A3 |

| ДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2008 |

|

RU2464077C2 |

| РОТОРНЫЙ СМЕСИТЕЛЬ | 1993 |

|

RU2033324C1 |

| Двухвальный смеситель | 2016 |

|

RU2622131C1 |

| Ротор к смесителю типа "бенбери | 1980 |

|

SU882769A1 |

| ДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2012 |

|

RU2581087C2 |

| ДРОБИЛКА-СМЕСИТЕЛЬ | 2004 |

|

RU2259882C1 |

| ДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2006 |

|

RU2414956C2 |

| Закрытый роторный смеситель для полимерных материалов | 1979 |

|

SU967268A3 |

| РОТОР К СМЕСИТЕЛЮ ТИПА «БЕНБЕРИ>& | 1971 |

|

SU292803A1 |

Изобретение относится к усовершенствованным роторам для закрытых смесителей периодического действия, имеющих два вращающихся в противоположных направлениях и невзаимодействующих четырехлопастных ротора. Ротор включает две длинные лопасти, эти две длинные лопасти имеют различные углы наклона винтовой линии и углы захода. Ротор также включает две короткие лопасти, эти короткие лопасти также преимущественно имеют различные углы наклона винтовой линии и углы захода. Роторы в процессе смешивания обеспечивают улучшенное рассеивание и распределение, делая возможным больший выход продукции - смешанных материалов, а также обеспечивают более однородное смешивание при более низких температурах. 17 н. и 17 з.п. ф-лы, 5 ил.

| US 4834543 A, 30.05.1989 | |||

| US 4744668 А, 17.05.1988 | |||

| Ротор "Ахтуба" к смесителю типа "Бенбери | 1983 |

|

SU1109317A1 |

| Ротор к смесителю типа "бенбери | 1980 |

|

SU882769A1 |

| РОТОР К СМЕСИТЕЛЮ ТИПА «БЕНБЕРИ>& | 0 |

|

SU292803A1 |

| Смеситель | 1989 |

|

SU1669522A1 |

Авторы

Даты

2006-08-10—Публикация

2002-02-28—Подача