Перекрестная ссылка на родственные заявки

[001] Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США 62/333334, поданной 9 мая 2016 года, полное описание которой включено в настоящий документ посредством ссылки.

Область техники

[002] Настоящее изобретение относится к способу удаления кислорода из регенерированного катализатора посредством химической реакции перед применением указанного катализатора в реакторе с псевдоожиженным слоем.

Уровень техники

[003] Реакторы с псевдоожиженным слоем используют во многих промышленных химических процессах, таких как дегидрирование углеводородов, каталитический крекинг в псевдоожиженном слое (FCC) и превращение метанола в олефины (МТО).

[004] Из уровня техники известно, что в способах дегидрирования углеводородов с получением олефинов регенерированный катализатор необходимо подвергать десорбции для минимизации содержания кислорода в потоке регенерированного катализатора перед его подачей в реактор дегидрирования. Например, поток регенерированного катализатора можно подвергать десорбции с применением потока азота.

[005] Добавление устройства десорбции кислорода увеличивает капитальные затраты процесса дегидрирования углеводородов, повышает эксплуатационные затраты вследствие расхода азота и усложняет эксплуатацию установки. Таким образом, можно было бы рассмотреть возможность исключения эксплуатации такой установки. В таком случае возникает проблема переноса кислорода в реактор дегидрирования и разложения ценного сырья с образованием менее ценных продуктов.

[006] Таким образом, необходим способ минимизации количества кислорода, поступающего в реактор с псевдоожиженным слоем вместе с регенерированным катализатором.

Сущность изобретения

[007] В настоящем изобретении предложен способ осуществления реакции потока кислородсодержащего регенерированного катализатора перед его применением в реакторе с псевдоожиженным слоем, включающий: регенерацию потока отработанного катализатора для получения потока регенерированного катализатора, который содержит регенерированный катализатор и по меньшей мере 0,001 мас.% кислорода относительно общей массы потока регенерированного катализатора; приведение потока регенерированного катализатора во взаимодействие с источником топлива при температуре от по меньшей мере 400°С и в течение времени реакции от 0,1 до 60 секунд, что приводит к образованию оксидов и снижению содержания кислорода в потоке регенерированного катализатора, с получением потока регенерированного катализатора с минимизированным содержанием кислорода; и подачу потока регенерированного катализатора с минимизированным содержанием кислорода в реактор с псевдоожиженным слоем, содержащий углеводород. В одном варианте реализации количество топлива представляет собой по меньшей мере стехиометрическое количество, необходимое для удаления доступного кислорода посредством химической реакции. В другом варианте реализации источник топлива содержит по меньшей мере 0,001 мас.% метана относительно общей массы потока регенерированного катализатора и источника топлива. В другом варианте реализации источник топлива содержит пары топлива, и в частности, поток регенерированного катализатора и пары источника топлива приводят во взаимодействие при температуре от 550 до 750°С. В другом варианте реализации источник топлива содержит водород. В другом варианте реализации источник топлива включает твердый источник топлива, в частности, твердый источник топлива содержит коксовый остаток и, в частности, поток регенерированного катализатора и твердый источник топлива приводят во взаимодействие при температуре от 400°С до 700°С. При этом твердый источник топлива может содержать по меньшей мере 0,001 мас.% коксового остатка относительно общей массы потока регенерированного катализатора и твердого источника топлива. В варианте реализации поток регенерированного катализатора приводят во взаимодействие с комбинацией твердого топлива и парами топлива. В варианте реализации поток регенерированного катализатора приводят во взаимодействие с комбинацией твердого источника топлива и одного или более из этана, метана, этилена, пропана, пропилена, водорода.

Краткое описание графических материалов

[008] Для иллюстрации настоящего изобретения на чертежах представлена форма, которая является примером; однако следует понимать, что настоящее изобретение не ограничено показанным точным расположением и техническими средствами.

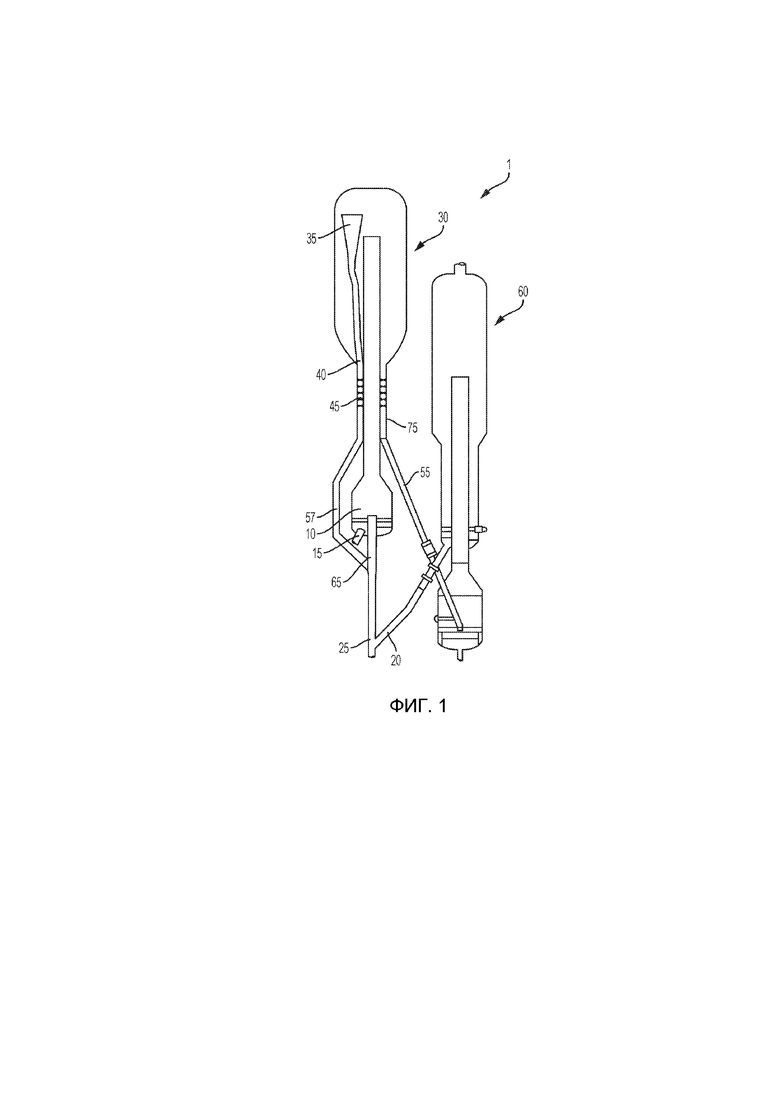

[009] На фиг.1 представлена схематическая иллюстрация одной конфигурации оборудования для осуществления одного из вариантов реализации способа согласно настоящему изобретению.

Подробное описание изобретения

[0010] В первом варианте реализации настоящего изобретения предложен способ осуществления реакции потока кислородсодержащего регенерированного катализатора перед его применением в реакторе с псевдоожиженным слоем, включающий обеспечение потока регенерированного катализатора, содержащего по меньшей мере 0,001 мас.% кислорода относительно общей массы потока регенерированного катализатора; приведение потока регенерированного катализатора во взаимодействие с источником топлива, что приводит к образованию оксидов и снижению содержания кислорода в потоке регенерированного катализатора, с получением подходящего для применения потока регенерированного катализатора; и подачу подходящего для применения потока регенерированного катализатора в реактор с псевдоожиженным слоем, содержащий углеводород. В настоящем документе предусмотрены и описаны все отдельные значения и поддиапазоны от по меньшей мере 0,001 мас.% кислорода; например, содержание кислорода в потоке регенерированного катализатора может составлять от по меньшей мере 0,001, 0,01, 0,1 или 0,5 мас.%. В настоящем документе предусмотрены и описаны все отдельные значения и поддиапазоны от по меньшей мере 0,001 мас.%. В конкретных вариантах реализации содержание кислорода в потоке регенерированного катализатора может составлять от 0,001 до 0,5 мас.%, или в альтернативном варианте от 0,001 до 0,05 мас.%, или в альтернативном варианте от 0,001 до 0,1 мас.%, или в альтернативном варианте от 0,005 до 0,1 мас.%.

[0011] В настоящем изобретении дополнительно предложен способ согласно любому из вариантов реализации, описанных в настоящем документе, отличающийся тем, что источник топлива выбран из группы, состоящей из метана, водорода, этана, этилена, пропана, пропилена, кокса и любой комбинации двух или более из них. В некоторых вариантах реализации источник топлива содержит кокс в форме остатка на частицах отработанного катализатора. В конкретном варианте реализации источник топлива содержит метан. В другом варианте реализации источник топлива содержит кокс. В другом варианте реализации источник топлива содержит метан и кокс.

[0012] В другом варианте реализации настоящего изобретения предложен способ осуществления реакции потока кислородсодержащего регенерированного катализатора согласно любому варианту реализации, описанному в настоящем документе, отличающийся тем, что источник топлива содержит метан, а объединенный поток регенерированного катализатора и метана содержит по меньшей мере 0,001 мас.% метана.

[0013] В другом варианте реализации настоящего изобретения предложен способ осуществления реакции потока кислородсодержащего регенерированного катализатора согласно любому варианту реализации, описанному в настоящем документе, отличающийся тем, что источник топлива содержит отработанный катализатор, содержащий коксовый остаток, и объединенный поток регенерированного катализатора и отработанного катализатора содержит по меньшей мере 0,001 мас.% коксового остатка.

[0014] В другом варианте реализации настоящего изобретения предложен способ осуществления реакции потока кислородсодержащего регенерированного катализатора согласно любому варианту реализации, описанному в настоящем документе, отличающийся тем, что поток регенерированного катализатора и пары источника топлива приводят во взаимодействие при температуре от 550°С до 750°С. В настоящем документе предусмотрены и описаны все отдельные значения и поддиапазоны от 550°С до 750°С; например, температура реакции может составлять от нижнего предела 550, 600, 650 или 700°С до верхнего предела 575, 625, 675, 725 или 750°С. Например, температура реакции может составлять от 550°С до 750°С, или в альтернативном варианте от 550°С до 650°С, или в альтернативном варианте от 650°С до 750°С, или в альтернативном варианте от 580°С до 690°С, или в альтернативном варианте от 620°С до 680°С.

[0015] В другом варианте реализации настоящего изобретения предложен способ осуществления реакции потока кислородсодержащего регенерированного катализатора согласно любому варианту реализации, описанному в настоящем документе, отличающийся тем, что поток регенерированного катализатора и пары источника топлива приводят в контакт в течение по меньшей мере 0,2 секунды до стадии подачи подходящего для применения потока регенерированного катализатора в реактор с псевдоожиженным слоем, содержащий углеводород. В настоящем документе описаны и предусмотрены все отдельные значения и поддиапазоны от по меньшей мере 0,2 секунды; например, время реакции может составлять от нижнего предела 0,2, 0,4, 0,6, 0,8, 1,0, 1,2, 1,4 или 1,6 секунды. В конкретном варианте реализации время реакции между потоком регенерированного катализатора и парами источника топлива может составлять до верхнего предела 10 секунд. В настоящем документе предусмотрены и описаны все отдельные значения и поддиапазоны, не превышающие 10 секунд. Например, время реакции может составлять до верхнего предела 10, 8, 6, 4, 2 или 0,5 секунды. Например, время реакции между потоком регенерированного катализатора и парами источника топлива может составлять от 0,40 до 2,00 секунды, или в альтернативном варианте от 0,40 до 1,20 секунды, или в альтернативном варианте от 1,20 до 2,00 секунды, или в альтернативном варианте от 0,40 до 1,60 секунды, или в альтернативном варианте от 0,70 до 2,00 секунды.

[0016] Примеры паров источника топлива включают этан, метан, этилен, пропан, пропилен, водород и любые комбинации двух или более из них.

[0017] В другом варианте реализации настоящего изобретения предложен способ осуществления реакции потока кислородсодержащего регенерированного катализатора согласно любому варианту реализации, описанному в настоящем документе, отличающийся тем, что поток регенерированного катализатора и твердый источник топлива приводят во взаимодействие при температуре от 400°С до 700°С до стадии подачи подходящего для применения потока регенерированного катализатора в реактор с псевдоожиженным слоем, содержащий углеводород. В настоящем документе предусмотрены и описаны все отдельные значения и поддиапазоны от 400°С до 700°С; например, температура реакции может составлять от нижнего предела 400, 450, 500, 550, 600 или 650°С до верхнего предела 425, 475, 525, 575, 625, 675 или 700°С. Например, температура реакции для осуществления реакции между потоком регенерированного катализатора и твердым источником топлива может составлять от 400°С до 700°С, или в альтернативном варианте от 400°С до 550°С, или в альтернативном варианте от 550°С до 700°С, или в альтернативном варианте от 480°С до 600°С, или в альтернативном варианте от 500°С до 630°С.

[0018] В другом варианте реализации настоящего изобретения предложен способ осуществления реакции потока кислородсодержащего регенерированного катализатора согласно любому варианту реализации, описанному в настоящем документе, отличающийся тем, что поток регенерированного катализатора и твердый источник топлива приводят во взаимодействие в течение времени реакции, составляющего по меньшей мере 0,1 секунды, до стадии подачи подходящего для применения потока регенерированного катализатора в реактор с псевдоожиженным слоем, содержащий углеводород. В настоящем документе описаны и предусмотрены все отдельные значения и поддиапазоны от по меньшей мере 0,1 секунды; например, время реакции может составлять от нижнего предела 0,1, 0,20, 2,0, 20 или 40 секунд. В конкретном варианте реализации время реакции между потоком регенерированного катализатора и парами источника топлива может составлять до верхнего предела 60 секунд. В настоящем документе предусмотрены и описаны все отдельные значения и поддиапазоны, не превышающие 60 секунд. Например, время реакции может составлять до верхнего предела 60, 55, 45, 25, 2 или 0,2 секунды. Например, время реакции между потоком регенерированного катализатора и парами источника топлива может составлять от 0,1 до 60 секунд, или в альтернативном варианте от 0,1 до 40 секунд, или в альтернативном варианте от 20 до 60 секунд, или в альтернативном варианте от 0,10 до 10 секунд, или в альтернативном варианте от 0,1 до 20 секунд.

[0019] Примеры твердых источников топлива включают кокс, коксовый остаток на отработанном катализаторе.

[0020] Способ согласно настоящему изобретению можно использовать в сочетании со способом дегидрирования по меньшей мере одного и предпочтительно обоих типов соединений: 1) парафиновые углеводородные соединения, предпочтительно низший алкан, содержащий от 2 до 6 атомов углерода, но более предпочтительно менее 5 атомов углерода, например, этан, пропан, изобутан и н-бутан, до соответствующего олефина, а именно этилена, пропилена, изобутилена и н-бутилена, соответственно, и 2) алкилароматические углеводородные соединения, предпочтительно низшее алкилароматическое углеводородное соединение, такое как, например, этилбензол, пропилбензол, изопропилбензол и метилэтилбензол, до соответствующего винилароматического углеводородного соединения (то есть «алкенилароматического» соединения), а именно стирола, кумола или альфа-метилстирола. Описаны несколько вариантов реализации настоящего изобретения, включающие одновременное и раздельное дегидрирование низших алканов и алкилароматических соединений. Настоящее изобретение подходит для получения стирола и этилена из этилбензола и этана, соответственно. Аналогично, можно получать кумол и пропилен из пропилбензола и пропана, соответственно.

[0021] Типы и условия реакторов дегидрирования углеводородов описаны, например, в WO 2005/077867 и PCT/US16/21127, полное описание которых включено в настоящий документ.

[0022] В цилиндре реактора смесь продуктов реактора дегидрирования и псевдоожиженный катализатор поднимаются вверх. В верхней части лифт-реактора происходит разделение отработанного катализатора и углеводородного продукта. Отработанный катализатор оседает в кольцевом пространстве между внешней стенкой вертикальной трубы и внутренней стенкой корпуса реактора. Затем отработанный катализатор обычно направляют в регенератор/реактиватор, в котором катализатор приводят в контакт с регенерирующей текучей средой, обычно кислородсодержащим газом и дополнительным количеством топлива для сжигания каких-либо оставшихся углеводородов и для нагревания катализатора, и направляют регенерированный катализатор обратно в реактор дегидрирования. Отработанный катализатор также можно возвращать в реактор без регенерации.

[0023] На фиг.1 показана специализированная система 1 каталитического дегидрирования, например, для получения пропилена. Система 1 каталитического дегидрирования содержит реактор 10 каталитического дегидрирования, в который подают один или более сырьевых углеводородов по питающей линии 15. Регенерированный катализатор можно подавать по линии 20 сначала в линию 25, из которой его затем подают в реактор 10 дегидрирования с псевдоожиженным слоем. Поток продукта выходит из реактора 10, поступая в зону 30 выделения катализатора, в которой частицы псевдоожиженного катализатора отделяют от газообразных компонентов потока продукта. В варианте реализации, изображенном на фиг.1, зона 30 выделения катализатора содержит множество циклонных сепараторов 35, каждый из которых на конце соединен с опускной трубой 40 циклона, по которой происходит спуск в секцию 45 десорбции. Псевдоожижающий газ подают в секцию 45 псевдоожижения/десорбции возвратного катализатора указанного реактора по питающей линии 75, которая распределяет псевдоожижающий газ по всему кольцевому поперечному сечению распределителя, обычно используемого для реакторов с псевдоожиженным слоем.

[0024] Во внутренней части секции 45 десорбции частицы катализатора могут пропитываться псевдоожижающим газом, который содержит метан, природный газ, этан, водород, азот, пар или любую их комбинацию. Такой способ псевдоожижения описан в заявке на патент США №62/333313, полное содержание которой включено в настоящий документ посредством ссылки. В данном варианте реализации метан можно необязательно подавать во внутреннюю часть секции 45 десорбции по питающей линии 75, ведущей в стандартный распределитель псевдоожиженного слоя, который обеспечивает равномерное распределение газа по кольцевому поперечному сечению. Альтернативно, часть выделенных частиц катализатора можно подавать по питающей линии 55 отработанного катализатора и направлять в систему 60 регенератора катализатора. В одном варианте реализации способа согласно настоящему изобретению часть потока отработанного катализатора, который необязательно содержит метан, подают в линию 25, где его пропускают через зону 65 взаимодействия с кислородом, где его приводят в контакт с потоком регенерированного катализатора. Зона 65 взаимодействия с кислородом имеет контролируемую температуру, регулирование которой осуществляют посредством изменения количества регенерированного катализатора и возвратного отработанного катализатора, в результате чего обеспечивается протекание реакции между кислородом и коксовым остатком, присутствующим на отработанном катализаторе, и/или метаном, и/или другим топливом. Затем продукт указанной реакции направляют обратно в реактор 10 дегидрирования. Реакция, протекающая в зоне 65 взаимодействия с кислородом, обеспечивает уменьшение количества кислорода, поступающего в реактор 10 дегидрирования. В конкретном варианте реализации не используют азот для десорбции кислорода из потока регенерированного катализатора.

Примеры

[0025] Следующие примеры иллюстрируют настоящее изобретение, но не предназначены для ограничения объема настоящего изобретения.

Пример 1 согласно настоящему изобретению: Метан в качестве источника топлива

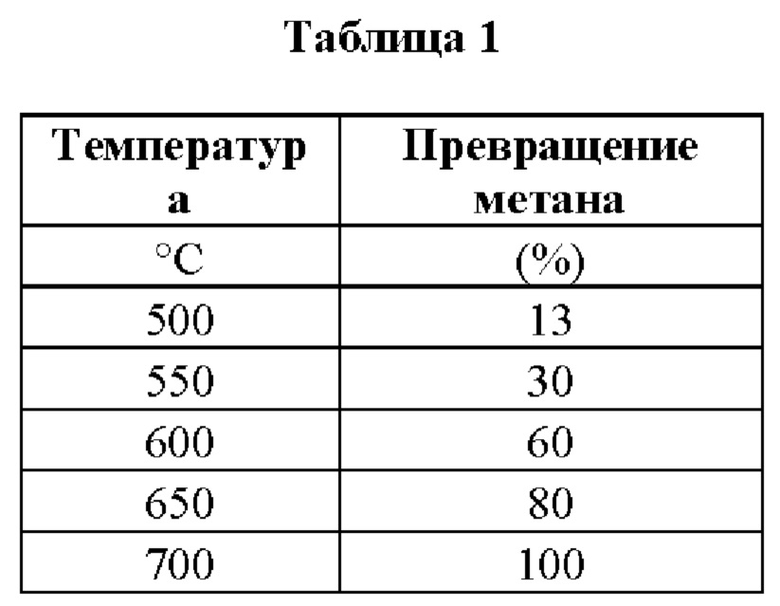

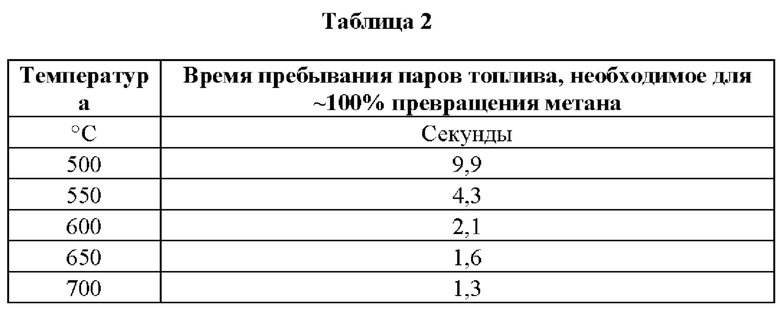

[0026] Данные, приведенные в таблице 1, получали в вертикальном реакторе из кварцевого стекла высотой 36 дюймов (91,4 см) и внутренним диаметром 1,5 дюйма (3,8 см). В реактор загружали 50 г катализатора дегидрирования, имеющего следующий состав: В предпочтительных вариантах реализации катализатор содержал от 0,1 до 34% масс, предпочтительно от 0,2 до 3,8 мас.% оксида галлия (Ga2O3); от 1 до 30 частей на миллион (ppm), предпочтительно от 50 до 300 ppm по массе платины; от 0 до 5 мас.%, предпочтительно от 0,01 до 1 мас.% щелочного и/или щелочноземельного металла, такого как калий; от 0,08 до 3 мас.% диоксида кремния; и остальное до 100 мас.% составлял оксид алюминия, в результате чего высота слоя катализатора составляла 2,2 дюйма (5,6 см). Входящий газ подавали в нижней части реактора, и для распределения потока газа по всему диаметру реактора использовали кварцевую фритту. Объемный расход входящего газа составлял 1100 стандартных кубических сантиметров в минуту. Поток входящего газа обеспечивал псевдоожижение катализатора. Входящий газ имел следующий состав: 9,6% О2, 1,6% Не, 0,5-2% метана, и остальное до 100% составлял азот.Сжигание метана в присутствии кислорода оценивали при температуре от 475 до 700°С и давлении 2 фунт/кв.дюйм (13,8 кПа). Информация в таблице 2 получена на основании данных в таблице 1, в частности, превращение при каждой температуре рассчитывали при времени пребывания газа в псевдоожиженном слое, состоящем из 50 г катализатора, составляющем 1,3 секунды. Затем доводили превращение до 100% и рассчитывали новое необходимое время пребывания при требуемой температуре, принимая плотность кипящего слоя за 66 фунт/фут3 (1,057 г/см3) и рабочую плотность катализатора в реакторе за 55 фунт/фут3 (0,881 г/см3).

Пример 2 согласно настоящему изобретению: Коксовый остаток на катализаторе в качестве топлива

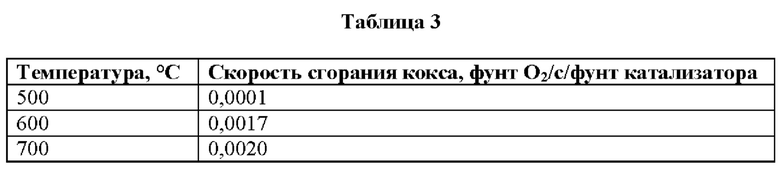

[0027] Проводили испытания в термогравиметрическом анализаторе для определения скорости сгорания кокса на катализаторе, как описано выше. Катализатор с коксом нагревали в аргоне до требуемой температуры. По достижении требуемой температуры в установку подавали воздух и измеряли скорость изменения массы. Полученные данные представлены в таблице 3. Катализатор с коксом получали при следующих условиях: в реактор, описанный выше, загружали 1 г катализатора без разбавителя и наполняли реактор кварцем с размером частиц 2 мм × 2 мм, и эксплуатировали реактор в течение 1 часа при 700°С; скорость потока пропана составляла 46,24 см3/мин.; скорость потока азота составляла 5,14 см3/мин.; и объемная скорость на единицу массы катализатора (WHSV) составляла 5 л/ч.

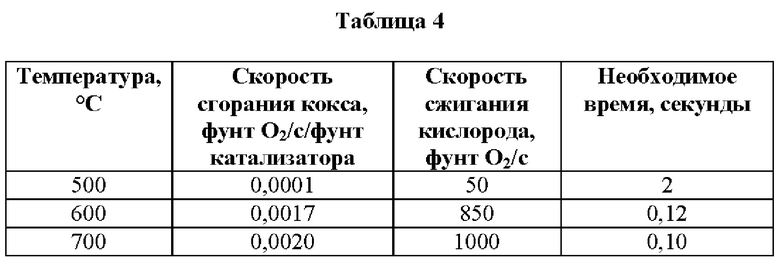

[0028] Для расчета времени, необходимого для сжигания кислорода из потока регенерированного катализатора, представлен следующий пример. Расчет проведен для подачи 100 фунт/час (45,35 кг/час) кислорода с 500000 фунт/час (226750 кг/час) регенерированного катализатора и 500000 фунт/час (226750 кг/час) катализатора, возвращенного в цикл из устройства десорбции данного реактора. Поскольку возвращенный в цикл катализатор представляет собой единственный катализатор с топливом, в следующей таблице описано, сколько времени занимает удаление кислорода. Полученные данные представлены в Таблице 4.

[0029] Настоящее изобретение может быть реализовано в других формах, без отступления от его сущности и существенных признаков и, соответственно, для определения объема настоящего изобретения следует ссылаться на прилагаемую формулу изобретения, а не на изложенное выше описание.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕГИДРИРОВАННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2508282C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕГИДРИРОВАННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2379276C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ДЕГИДРИРОВАНИЯ C3-C4-УГЛЕВОДОРОДОВ | 2016 |

|

RU2731380C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ДЕГИДРИРОВАНИЯ C3-C4 УГЛЕВОДОРОДОВ | 2016 |

|

RU2755979C1 |

| РЕАКТОР С ТУРБУЛЕНТНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И СПОСОБ, В КОТОРОМ ИСПОЛЬЗУЮТ КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2712274C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ | 2017 |

|

RU2747925C1 |

| ИНТЕГРАЦИЯ ОКИСЛИТЕЛЬНОГО СОЧЕТАНИЯ В МЕТАНОВЫЕ УСТАНОВКИ | 2018 |

|

RU2764097C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА И C4 УГЛЕВОДОРОДА | 2016 |

|

RU2727699C1 |

| БЫСТРЫЙ РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ, УСТРОЙСТВО И СПОСОБ, В КОТОРОМ ИСПОЛЬЗУЮТ КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ ДЛЯ ПРОИЗВОДСТВА ПРОПЕНА ИЛИ С4 УГЛЕВОДОРОДА | 2016 |

|

RU2722772C1 |

| УСТРОЙСТВА ДЛЯ ДЕГИДРИРОВАНИЯ АЛКАНОВ | 2020 |

|

RU2771816C2 |

Предложен способ осуществления реакции потока кислородсодержащего регенерированного катализатора перед его применением в реакторе с псевдоожиженным слоем, включающий: регенерацию потока отработанного катализатора для получения потока регенерированного катализатора, который содержит регенерированный катализатор и по меньшей мере 0,001 мас.% кислорода относительно общей массы потока регенерированного катализатора; приведение потока регенерированного катализатора во взаимодействие с источником топлива при температуре от по меньшей мере 400°С и в течение времени реакции от 0,1 до 60 секунд, что приводит к образованию оксидов и снижению содержания кислорода в потоке регенерированного катализатора, с получением потока регенерированного катализатора с минимизированным содержанием кислорода; и подачу потока регенерированного катализатора с минимизированным содержанием кислорода в реактор с псевдоожиженным слоем, содержащий углеводород. Технический результат - минимизация количества кислорода, поступающего в реактор с псевдоожиженным слоем вместе с регенерированным катализатором. 10 з.п. ф-лы, 4 табл., 2 пр., 1 ил.

1. Способ осуществления реакции потока кислородсодержащего регенерированного катализатора перед его применением в реакторе с псевдоожиженным слоем, включающий:

регенерацию потока отработанного катализатора для получения потока регенерированного катализатора, который содержит регенерированный катализатор и по меньшей мере 0,001 мас.% кислорода относительно общей массы потока регенерированного катализатора;

приведение потока регенерированного катализатора во взаимодействие с источником топлива при температуре от по меньшей мере 400°С и в течение времени реакции от 0,1 до 60 секунд, что приводит к образованию оксидов и снижению содержания кислорода в потоке регенерированного катализатора, с получением потока регенерированного катализатора с минимизированным содержанием кислорода; и

подачу потока регенерированного катализатора с минимизированным содержанием кислорода в реактор с псевдоожиженным слоем, содержащий углеводород.

2. Способ осуществления реакции потока кислородсодержащего регенерированного катализатора по п. 1, отличающийся тем, что источник топлива содержит по меньшей мере 0,001 мас.% метана относительно общей массы потока регенерированного катализатора и источника топлива.

3. Способ осуществления реакции потока кислородсодержащего регенерированного катализатора по п. 1, отличающийся тем, что источник топлива содержит пары топлива.

4. Способ осуществления реакции потока кислородсодержащего регенерированного катализатора по п. 3, отличающийся тем, что поток регенерированного катализатора и пары источника топлива приводят во взаимодействие при температуре от 550 до 750°С.

5. Способ осуществления реакции потока кислородсодержащего регенерированного катализатора по п. 1, отличающийся тем, что источник топлива содержит водород.

6. Способ осуществления реакции потока кислородсодержащего регенерированного катализатора по п. 1, отличающийся тем, что источник топлива включает твердый источник топлива.

7. Способ осуществления реакции потока кислородсодержащего регенерированного катализатора по п. 6, отличающийся тем, что твердый источник топлива содержит коксовый остаток.

8. Способ осуществления реакции потока кислородсодержащего регенерированного катализатора по п. 7, отличающийся тем, что поток регенерированного катализатора и твердый источник топлива приводят во взаимодействие при температуре от 400 до 700°С.

9. Способ осуществления реакции потока кислородсодержащего регенерированного катализатора по п. 8, отличающийся тем, что твердый источник топлива содержит по меньшей мере 0,001 мас.% коксового остатка относительно общей массы потока регенерированного катализатора и твердого источника топлива.

10. Способ осуществления реакции потока кислородсодержащего регенерированного катализатора по п. 7, отличающийся тем, что поток регенерированного катализатора приводят во взаимодействие с комбинацией твердого топлива и парами топлива.

11. Способ осуществления реакции потока кислородсодержащего регенерированного катализатора по п. 7, отличающийся тем, что поток регенерированного катализатора приводят во взаимодействие с комбинацией твердого источника топлива и одного или более из этана, метана, этилена, пропана, пропилена, водорода.

| УСТРОЙСТВО И СПОСОБ ДЛЯ СМЕШИВАНИЯ РЕГЕНЕРИРОВАННОГО КАТАЛИЗАТОРА С НАУГЛЕРОЖЕННЫМ | 2009 |

|

RU2510966C2 |

| US 6392113 B1, 21.05.2002 | |||

| WO 2016069918 A1, 06.05.2016 | |||

| US 20110257451 A1, 20.10.2011 | |||

| Способ измерения собственной добротности св4 ускоряющего резонатора | 1979 |

|

SU735145A1 |

| US 4719189 A1, 12.01.1988 | |||

| Обезвоживающий конвейер-сепаратор | 1987 |

|

SU1547731A1 |

Авторы

Даты

2021-06-24—Публикация

2017-05-02—Подача