ПЕРЕКРЕСТНАЯ ССЫЛКА

[1] В настоящей заявке заявлен приоритет по предварительной заявке на патент США № 62/510065, поданной 23 мая 2017 года, по предварительной заявке на патент США № 62/536876, поданной 25 июля 2017 года, по предварительной заявке на патент США № 62/584441, поданной 10 ноября 2017 года, и по предварительной заявке на патент США № 62/644098, поданной 16 марта 2018 года, полное содержание которых включено в настоящий документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[2] Олефины, включая этилен и пропилен, являются важным сырьем в химической промышленности. Олефины можно получать крекингом высокомолекулярных углеводородных потоков на более низкомолекулярные потоки. Кроме того, с помощью химических трансформаций олефины можно превращать друг в друга, используя соединения с различным количеством атомов углерода.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[3] В настоящем документе признается потребность в эффективных и экономически приемлемых системах и способах получения олефинов, а также в способах превращения алканов в олефины при их внедрении в процессы превращения сырья в химические продукты (C2C), такие как процессы каталитического крекинга в псевдоожиженном слое в жестких условиях (HS-FCC) и процессы с использованием операций димеризации и метатезиса.

[4] В настоящем изобретении предложены системы и способы получения олефинов, включая этилен и пропилен, посредством интеграции процесса окислительного сочетания метана (ОСМ) с дополнительным процессом, который может либо обеспечивать сырье для процесса ОСМ, либо может расходовать продукты процесса ОСМ.

[5] В одном аспекте настоящего изобретения предложен способ получения пропилена, включающий: (a) подачу первого потока, содержащего метан (CH4), и второго потока, содержащего окислительный агент, в реактор окислительного сочетания метана (ОСМ) при температуре по меньшей мере примерно 400°С и давлении по меньшей мере примерно 3 бар (изб.) с получением потока продуктов ОСМ, содержащего этилен, водород (H2), диоксид углерода (CO2), монооксид углерода (CO) и непревращенный CH4; (b) подачу по меньшей мере части потока продуктов ОСМ в реактор димеризации с получением бутена, причем менее примерно 50% бутена представляет собой изобутен; и (c) подачу бутена в реактор метатезиса с получением исходящего потока, содержащего пропилен и непревращенный бутен.

[6] В некоторых вариантах реализации (b) и (c) осуществляют в одной емкости. В некоторых вариантах реализации димеризацию и метатезис осуществляют в одном реакторе или над одним катализатором. В некоторых вариантах реализации по меньшей мере примерно 50% бутена представляет собой 1-бутен или 2-бутен. В некоторых вариантах реализации часть этилена, полученного в реакторе ОСМ, подают в реактор димеризации, а дополнительную часть этилена, полученного в реакторе ОСМ, подают в реактор метатезиса. В некоторых вариантах реализации примерно 70% этилена, полученного в реакторе ОСМ, подают в реактор димеризации, и примерно 30% этилена, полученного в реакторе ОСМ, подают в реактор метатезиса. В некоторых вариантах реализации в реактор метатезиса по существу не подают этилен, не введя его прежде в реактор димеризации. В некоторых вариантах реализации бутен, полученный в реакторе димеризации, содержит соединения C5+, и при этом соединения C5+ удаляют с помощью дебутанизатора до осуществления (c). В некоторых вариантах реализации этилен отделяют из компонентов C3+ в исходящем потоке реактора метатезиса. В некоторых вариантах реализации часть выделенного этилена возвращают в цикл в реактор метатезиса. В некоторых вариантах реализации пропилен в исходящем потоке реактора метатезиса отделяют от непревращенного бутена. В некоторых вариантах реализации непревращенный бутен возвращают в цикл в реактор метатезиса. В некоторых вариантах реализации этилен, который подают в реактор димеризации, имеет чистоту по меньшей мере примерно 99,5% моль. В некоторых вариантах реализации в реакторе димеризации по меньшей мере примерно 95% этилена превращается в бутены. В некоторых вариантах реализации бутен, который подают в реактор метатезиса, дополнительно содержит непревращенный этилен, и указанный непревращенный этилен проходит через реактор димеризации, не превращаясь в бутен. В некоторых вариантах реализации непревращенный этилен является единственным этиленом, который подают в реактор метатезиса. В некоторых вариантах реализации непревращенный метан из реактора ОСМ удаляют способом вакуумной короткоцикловой адсорбции (VPSA) с получение исходящего потока VPSA, который содержит менее примерно 1% метана. В некоторых вариантах реализации исходящий поток VPSA подают в дистилляционную колонну, где удаляют соединения C3+ с получением исходящего потока перегонки, который имеет более высокую концентрацию этилена, чем исходящий поток VPSA. В некоторых вариантах реализации пропилен, полученный в реакторе метатезиса, также разделяют с помощью дистилляционной колонны, в которой удаляют соединения C3+. В некоторых вариантах реализации бутен, полученный в реакторе димеризации, подают, без предварительной очистки, в реактор метатезиса. В некоторых вариантах реализации предложенный способ дополнительно включает подачу этана в реактор ОСМ на стадии (a). В некоторых вариантах реализации предложенный способ дополнительно включает подачу пропана в реактор ОСМ на стадии (a). В некоторых вариантах реализации предложенный способ дополнительно включает отделение этилена, полученного в реакторе ОСМ на стадии (a), от этана, метана и водорода, содержащихся в потоке продуктов ОСМ. В некоторых вариантах реализации из потока продуктов ОСМ выделяют CO2. В некоторых вариантах реализации CO2 подают в реактор метанирования с получением дополнительного количества CH4. В некоторых вариантах реализации дополнительный CH4, полученный в реакторе метанирования, подают в реактор ОСМ. В некоторых вариантах реализации используют перегонку для очистки этилена из потока продуктов ОСМ. В некоторых вариантах реализации используют вакуумную короткоцикловую адсорбцию для очистки этилена из потока продуктов ОСМ. В некоторых вариантах реализации используют колонну отгонки C1 для рециркуляции метана в реактор ОСМ. В некоторых вариантах реализации используют колонну отгонки C2 для рециркуляции этана в реактор ОСМ. В некоторых вариантах реализации метан, выделенный в результате вакуумной короткоцикловой адсорбции, возвращают в цикл в реактор ОСМ. В некоторых вариантах реализации реактор димеризации содержит катализатор димеризации. В некоторых вариантах реализации реактор ОСМ содержит катализатор ОСМ. В некоторых вариантах реализации изобретения катализатор ОСМ содержит нанопроводники. В некоторых вариантах реализации предложенный способ дополнительно включает разделение исходящего потока реактора метатезиса. В некоторых вариантах реализации для очистки исходящего потока используют перегонку. В некоторых вариантах реализации этилен и этан отделяют от продуктов C3+ в дистилляционной колонне. В некоторых вариантах реализации в дистилляционной колонне выделяют пропилен и пропан. В некоторых вариантах реализации в реакторе метатезиса осуществляют взаимодействие этилена и бутена с получением пропилена. В некоторых вариантах реализации бутен приводят во взаимодействие с бутеном с получением пропилена.

[7] В другом аспекте настоящего изобретения предложен способ получения пропилена, включающий: (a) подачу первого потока, содержащего метан, и второго потока, содержащего окислительный агент, в реактор окислительного сочетания метана (ОСМ) с получением потока, содержащего этилен; (b) подачу этилена в реактор димеризации с получением бутенов, включая 1-бутен, 2-бутен и изобутен; и (c) подачу бутенов в реактор метатезиса с получением исходящего потока, содержащего пропилен и непрореагировавшие бутены, причем в реакторе метатезиса 1-бутен и 2-бутен подвергают метатезису с получением пропилена, и при этом этилен не подают непосредственно в реактор метатезиса.

[8] В некоторых вариантах реализации предложенный способ дополнительно включает: (d) рециркуляцию части непрореагировавших бутенов в реактор метатезиса. В некоторых вариантах реализации в реактор метатезиса возвращают менее примерно 50% непрореагировавших бутенов. В некоторых вариантах реализации предложенный способ дополнительно включает подачу этана в реактор ОСМ на стадии (a). В некоторых вариантах реализации предложенный способ дополнительно включает подачу пропана в реактор ОСМ на стадии (a). В некоторых вариантах реализации предложенный способ дополнительно включает отделение этилена, полученного в реакторе ОСМ на стадии (a), от других компонентов, включая CO2, CO, H2 и непрореагировавший CH4, которые содержатся в указанном потоке. В некоторых вариантах реализации из указанного потока выделяют CO2. В некоторых вариантах реализации CO2 подают в реактор метанирования с получением дополнительного количества CH4. В некоторых вариантах реализации указанное дополнительное количество CH4 подают в реактор ОСМ. В некоторых вариантах реализации используют перегонку для очистки этилена из указанного потока. В некоторых вариантах реализации используют вакуумную короткоцикловую адсорбцию для очистки этилена из указанного потока. В некоторых вариантах реализации используют колонну отгонки C1 для рециркуляции метана в реактор ОСМ. В некоторых вариантах реализации используют колонну отгонки C2 для рециркуляции этана в реактор ОСМ. В некоторых вариантах реализации метан, выделенный в результате вакуумной короткоцикловой адсорбции, возвращают в цикл в реактор ОСМ. В некоторых вариантах реализации используют дебутанизатор для выделения продуктов C5+ из реактора димеризации на стадии (b). В некоторых вариантах реализации дебутанизатор представляет собой дистилляционную колонну. В некоторых вариантах реализации реактор димеризации содержит катализатор димеризации. В некоторых вариантах реализации реактор ОСМ содержит катализатор ОСМ. В некоторых вариантах реализации изобретения катализатор ОСМ содержит нанопроводники. В некоторых вариантах реализации предложенный способ дополнительно включает очистку исходящего потока реактора метатезиса. В некоторых вариантах реализации для очистки исходящего потока используют перегонку. В некоторых вариантах реализации очистка включает отделение этилена и этана от компонентов C3+ в дистилляционной колонне. В некоторых вариантах реализации очистка включает выделение пропилена и пропана в дистилляционной колонне. В некоторых вариантах реализации бутены не подвергают очистке перед подачей в реактор метатезиса. В некоторых вариантах реализации исходящий поток реактора метатезиса подают в дистилляционную колонну. В некоторых вариантах реализации выделенные компоненты C3+ подают в стабилизатор для удаления компонентов C4+ из пропилена и пропана. В некоторых вариантах реализации пропилен отделяют от пропана в дистилляционной колонне. В некоторых вариантах реализации по меньшей мере 90% пропилена, полученного в реакторе метатезиса, входят в исходящий поток дистилляционной колонны.

[9] В другом аспекте настоящего изобретения предложена система для получения пропилена, содержащая: (a) по меньшей мере одну подсистему окислительного сочетания метана (ОСМ), которая (i) содержит первый входящий поток, содержащий метан (CH4), (ii) содержит второй входящий сырьевой поток, содержащий окислительный агент, и (iii) выполнена с возможностью получения из метана и окислительного агента потока продуктов, содержащего этилен; (b) по меньшей мере одну первую подсистему очистки, которая расположена после и сообщается по текучей среде с подсистемой ОСМ, причем указанная по меньшей мере одна первая подсистема очистки выполнена с возможностью использования потока продуктов подсистемы ОСМ для получения потока этилена, имеющего более высокую концентрацию этилена, чем поток продуктов; (c) по меньшей мере одну подсистему димеризации, расположенную после и сообщающуюся по текучей среде с по меньшей мере одной первой подсистемой очистки, причем указанная по меньшей мере одна подсистема димеризации выполнена с возможностью превращения потока этилена в поток, содержащий бутены; (d) по меньшей мере одну подсистему метатезиса, расположенную после и сообщающуюся по текучей среде с по меньшей мере одной подсистемой димеризации, причем указанная по меньшей мере одна подсистема метатезиса выполнена с возмож»остью превращения потока, содержащего бутены, включая 1-бутен и 2-бутен, в поток продуктов метатезиса, содержащий пропилен и непревращенные бутены; и (e) по меньшей мере одну вторую подсистему очистки, которая расположена после и сообщается по текучей среде с по меньшей мере одной подсистемой метатезиса, причем указанная по меньшей мере одна вторая подсистема очистки выполнена с возможностью отделения непревращенных бутенов от пропилена.

[10] В некоторых вариантах реализации предложенная система дополнительно содержит: контур рециркуляции, который сообщается по текучей среде с по меньшей мере одной второй подсистемой очистки и по меньшей мере одной подсистемой димеризации, причем указанный контур рециркуляции выполнен с возможностью возврата непревращенных бутенов из по меньшей мере одной второй подсистемы очистки в по меньшей мере одну подсистему димеризации. В некоторых вариантах реализации контур рециркуляции обеспечивает отвод по меньшей мере примерно 50% непревращенных бутенов из по меньшей мере одной подсистемы метатезиса. В некоторых вариантах реализации по меньшей мере одна подсистема ОСМ содержит реактор ОСМ. В некоторых вариантах реализации реактор ОСМ содержит катализатор ОСМ. В некоторых вариантах реализации изобретения катализатор ОСМ содержит нанопроводники. В некоторых вариантах реализации по меньшей мере одна первая подсистема очистки выполнена с возможностью удаления CO2 из потока продуктов подсистемы ОСМ. В некоторых вариантах реализации по меньшей мере одна первая подсистема очистки выполнена с возможностью подачи CO2 в реактор метанирования. В некоторых вариантах реализации по меньшей мере одна первая подсистема очистки содержит подсистему, которая обеспечивает удаление метана из потока продуктов подсистемы ОСМ. В некоторых вариантах реализации указанная подсистема содержит по меньшей мере один деметанизатор. В некоторых вариантах реализации деметанизатор представляет собой дистилляционную колонну. В некоторых вариантах реализации указанная подсистема содержит установку вакуумной короткоцикловой адсорбции. В некоторых вариантах реализации по меньшей мере одна первая подсистема очистки содержит подсистему, которая обеспечивает удаление этана из потока продуктов подсистемы ОСМ. В некоторых вариантах реализации указанная подсистема содержит по меньшей мере одну колонну отгонки C2. В некоторых вариантах реализации по меньшей мере одна колонна отгонки C2 содержит дистилляционную колонну. В некоторых вариантах реализации по меньшей мере одна вторая подсистема очистки содержит дистилляционную колонну. В некоторых вариантах реализации по меньшей мере одна первая подсистема очистки и по меньшей мере одна вторая подсистемы очистки являются одинаковыми. В некоторых вариантах реализации указанная система не содержит подсистему очистки, которая может изменять состав потока по меньшей мере одного реактора димеризации до его подачи в по меньшей мере один реактор метатезиса.

[11] В другом аспекте настоящего изобретения предложен способ получения олефинов, включающий: (a) подачу сырьевого потока, содержащего смесь углеводородов, имеющих первую среднюю молекулярную массу, в емкость, работающую при температуре по меньшей мере примерно 500°С, с получением потока крекированных углеводородов, содержащего смесь углеводородов, имеющих вторую среднюю молекулярную массу, причем вторая средняя молекулярная масса меньше, чем первая средняя молекулярная масса; (b) выделение одного или более легких углеводородов из потока крекированных углеводородов; и (c) подачу одного или более легких углеводородов, выделенных на стадии (b), в реактор окислительного сочетания метана (ОСМ), где осуществляют превращение по меньшей мере части одного или более легких углеводородов в этилен.

[12] В некоторых вариантах реализации один или более легких углеводородов содержат сероводород (H2S). В некоторых вариантах реализации H2S составляет по меньшей мере примерно 5% по массе (% мас.) легких углеводородов. В некоторых вариантах реализации указанная емкость представляет собой установку термического крекинга. В некоторых вариантах реализации указанная емкость представляет собой установку каталитического крекинга с псевдоожиженным слоем (FCC). В некоторых вариантах реализации FCC эксплуатируют как установку каталитического крекинга с псевдоожиженным слоем в жестких условиях (HS-FCC). В некоторых вариантах реализации HS-FCC эксплуатируют при температуре по меньшей мере примерно 500°С. В некоторых вариантах реализации HS-FCC содержит катализатор, который движется относительно реактора. В некоторых вариантах реализации катализатор вводят в верхней части реактора, откуда он падает в нижнюю часть реактора. В некоторых вариантах реализации изобретения катализатор содержит цеолит. В некоторых вариантах реализации цеолит представляет собой ZSM-5. В некоторых вариантах реализации HS-FCC эксплуатируют при времени пребывания в реакторе менее примерно 1 секунды (с), и при этом время пребывания представляет собой период времени, которое проходит с момента введения сырьевого потока в реактор до выхода потока крекированных углеводородов из реактора. В некоторых вариантах реализации один или более легких углеводородов содержат углеводороды, содержащие от одного до трех атомов углерода (C1-C3 углеводороды). В некоторых вариантах реализации один или более легких углеводородов содержат метан. В некоторых вариантах реализации один или более легких углеводородов содержат этан. В некоторых вариантах реализации один или более легких углеводородов содержат пропан. В некоторых вариантах реализации метан из HS-FCC подают в реактор ОСМ. В некоторых вариантах реализации этан из HS-FCC подают в реактор ОСМ. В некоторых вариантах реализации пропан из HS-FCC подают в реактор ОСМ. В некоторых вариантах реализации этилен входит в поток продуктов из реактора ОСМ, и при этом указанный поток продуктов используют для получения потока этилена, который имеет более высокую концентрацию этилена, чем поток продуктов. В некоторых вариантах реализации в реакторе ОСМ получают CO2, причем указанный CO2 отделяют от этилена. В некоторых вариантах реализации CO2 подают в реактор метанирования с получением дополнительного количества CH4. В некоторых вариантах реализации указанное дополнительное количество CH4 подают в реактор ОСМ. В некоторых вариантах реализации используют вакуумную короткоцикловую адсорбцию для получения потока этилена из реактора ОСМ. В некоторых вариантах реализации используют колонну отгонки C1 для рециркуляции метана в реактор ОСМ. В некоторых вариантах реализации метан, выделенный в результате вакуумной короткоцикловой адсорбции, возвращают в цикл в реактор ОСМ. В некоторых вариантах реализации установку термического крекинга эксплуатируют при давлении по меньшей мере примерно 3 бар (изб.). В некоторых вариантах реализации FCC содержит катализатор. В некоторых вариантах реализации изобретения катализатор содержит цеолит. В некоторых вариантах реализации цеолит содержит цеолит в ультрастабильной форме (USY). В некоторых вариантах реализации цеолит содержит цеолит в ультрастабильной форме (USY). В некоторых вариантах реализации реактор ОСМ содержит катализатор ОСМ. В некоторых вариантах реализации изобретения катализатор ОСМ содержит нанопроводники.

[13] В другом аспекте настоящего изобретения предложена система для получения олефинов, содержащая: установку каталитического крекинга с псевдоожиженным слоем (FCC), содержащую катализатор, который может двигаться вниз по установке FCC; первую разделительную подсистему, сообщающуюся по текучей среде с установкой FCC, причем первая разделительная подсистема выполнена с возможностью отделения компонентов, которые имеют температуру кипения выше температуры кипения пропана, от компонентов с температурой кипения ниже температуры кипения пропана; вторую разделительную подсистему, сообщающуюся по текучей среде с установкой FCC, причем вторая разделительная подсистема выполнена с возможностью удаления сероводорода (H2S); и установку окислительного сочетания метана (ОСМ), сообщающуюся по текучей среде с установкой FCC и выполненную с возможностью превращения компонентов, которые имеют температуру кипения ниже температуры кипения пропана, в этилен.

[14] В некоторых вариантах реализации установка FCC представляет собой установку FCC с жесткими условиями (HS-FCC). В некоторых вариантах реализации установку FCC эксплуатируют при температуре по меньшей мере примерно 500 °С. В некоторых вариантах реализации установку FCC эксплуатируют, используя время пребывания менее примерно 1 секунды (с). В некоторых вариантах реализации изобретения катализатор в установке FCC содержит цеолит. В некоторых вариантах реализации предложенная система дополнительно содержит подсистему рекуперации тепла, которая расположена после и сообщается по текучей среде с установкой ОСМ, причем указанная система рекуперации тепла выполнена с возможностью передачи тепла от установки ОСМ к другой теплообменной среде. В некоторых вариантах реализации предложенная система дополнительно содержит компрессор технологического газа, который расположен после и сообщается по текучей среде с системой рекуперации тепла, причем указанный компрессор технологического газа выполнен с возможностью повышения давления газа ОСМ, выходящего из установки ОСМ. В некоторых вариантах реализации предложенная система дополнительно содержит подсистему выделения CO2, которая расположена после и сообщается по текучей среде с компрессором технологического газа, причем указанная подсистема выделения CO2 выполнена с возможностью удаления CO2 из газа ОСМ, выходящего из установки ОСМ. В некоторых вариантах реализации подсистема выделения CO2 содержит абсорбционную установку. В некоторых вариантах реализации подсистема выделения CO2 содержит установку вакуумной короткоцикловой адсорбции. В некоторых вариантах реализации предложенная система дополнительно содержит подсистему деметанизации, которая расположена после и сообщается по текучей среде с подсистемой выделения CO2, причем указанная подсистема деметанизации выполнена с возможностью удаления метана из газа ОСМ, выходящего из установки ОСМ. В некоторых вариантах реализации указанная подсистема деметанизации содержит установку вакуумной короткоцикловой адсорбции. В некоторых вариантах реализации предложенная система дополнительно содержит установку метанирования, которая выполнена с возможностью превращения CO2 в метан.

[15] В другом аспекте настоящего изобретения предложен способ получения пропилена, включающий: (a) подачу потока, содержащего метан, и потока, содержащего окислительный агент, в установку окислительного сочетания метана (ОСМ) с получением исходящего потока ОСМ, содержащего этилен, пропилен и пропан; (b) фракционирование исходящего потока ОСМ с использованием одной или более разделительных установок с получением (i) первого потока, содержащего этилен, и (ii) второго потока, содержащего пропилен и пропан; (с) подачу по меньшей мере части второго потока в дополнительную разделительную установку с получением потока пропилена и потока пропана; и (d) подачу по меньшей мере части потока пропана в установку дегидрирования пропана (PDH) с получением исходящего потока PDH, содержащего пропилен и водород.

[16] В некоторых вариантах реализации предложенный способ дополнительно включает подачу по меньшей мере части исходящего потока PDH в одну или более дополнительных разделительных установок с получением первого исходящего потока, содержащего водород и C1-C2 углеводороды, и второго исходящего потока, содержащего C3+ углеводороды. В некоторых вариантах реализации окислительный агент содержит кислород. В некоторых вариантах реализации предложенный способ дополнительно включает подачу по меньшей мере части первого исходящего потока в одну или более дополнительных разделительных установок с получением потока водорода и сырьевого потока ОСМ. В некоторых вариантах реализации сырьевой поток ОСМ содержит водород, метан и этан. В некоторых вариантах реализации по меньшей мере часть сырьевого потока ОСМ подают в контур рециркуляции ОСМ. В некоторых вариантах реализации контур рециркуляции ОСМ состоит из любой комбинации i) компрессора технологического газа, ii) установки метанирования, iii) установки удаления CO2, iv) установки деметанизации и v) установки ОСМ. В некоторых вариантах реализации контур рециркуляции ОСМ состоит из i)-v). В некоторых вариантах реализации предложенный способ дополнительно включает выработку тепла с использованием водорода из потока водорода. В некоторых вариантах реализации предложенный способ дополнительно включает подачу по меньшей мере части этилена, полученного в установке ОСМ, в установку димеризации с получением потока, содержащего бутен. В некоторых вариантах реализации предложенный способ дополнительно включает подачу по меньшей мере части потока, содержащего бутен, в установку димеризации с получением потока, содержащего пропилен. В некоторых вариантах реализации одна или более дополнительных разделительных установок содержат дистилляционные колонны. В некоторых вариантах реализации одна или более дополнительных разделительных установок содержат установку вакуумной короткоцикловой адсорбции (PSA).

[17] В другом аспекте настоящего изобретения предложен способ получения метанола (MeOH) и углеводородных соединений, содержащих по меньшей мере два атома углерода (соединения C2+), включающий: (a) выделение CO и/или CO2 из потока продуктов с получением потока CO и/или CO2; (b) подачу потока CO stream CO2 в реактор MeOH с полулчением MeOH; (c) выделение непрореагировавшего CH4 из потока продуктов с получением потока CH4; и (d) подачу по меньшей мере части потока CH4 в установку парового риформинга метана (SMR) с получением водорода (H2) и CO и/или CO2, причем поток CH4 подают в SMR без пропускания через установку предриформинга.

[18] В некоторых вариантах реализации предложенный способ дополнительно включает подачу MeOH, полученного на стадии (c), в установку превращения метанола в олефины (MTO) с получением первого потока олефинов. В некоторых вариантах реализации предложенный способ дополнительно включает объединение первого потока олефинов и соединений C2+ с получением объединенного потока олефинов и обогащение олефинов из объединенного потока олефинов. В некоторых вариантах реализации предложенный способ дополнительно включает подачу CO и/или CO2, полученного в SMR, в реактор MeOH. В некоторых вариантах реализации весь CO и/или CO2 из потока продуктов и весь CO и/или CO2 из SMR превращают в MeOH в реакторе MeOH. В некоторых вариантах реализации непрореагировавший CH4 подают в качестве топлива для SMR. В некоторых вариантах реализации непрореагировавший CH4 подают в качестве сырья в SMR, и при этом в SMR осуществляют превращение непрореагировавшего CH4 в H2 и CO и/или CO2 для превращения в MeOH в реакторе MeOH. В некоторых вариантах реализации по меньшей мере примерно 95% метана превращается в MeOH или соединения C2+. В некоторых вариантах реализации предложенный способ дополнительно включает подачу соединений C2+ в крекинг-установку, где осуществляют крекинг или рафинирование соединений C2+. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR, обеспечено из потока CH4. В некоторых вариантах реализации предложенный способ дополнительно включает подачу части потока CH4 в крекинг-установку. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR и крекинг-установке, обеспечено из потока CH4. В некоторых вариантах реализации предложенный способ дополнительно включает подачу по меньшей мере части потока CH4 в процесс, расходующий метан. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR, крекинг-установке и процессе, расходующем метан, обеспечено из потока CH4. В некоторых вариантах реализации поток продуктов содержит CO. В некоторых вариантах реализации поток продуктов содержит CO2. В некоторых вариантах реализации поток продуктов содержит CO и CO2. В некоторых вариантах реализации окислительный агент содержит кислород.

[19] В другом аспекте настоящего изобретения предложена система для получения метанола (MeOH) и углеводородных соединений, содержащих по меньшей мере два атома углерода (соединения C2+), содержащая: реактор окислительного сочетания метана (OCM), в который (i) подают метан (CH4) и окислительный агент, и в котором (ii) приводят во взаимодействие CH4 и окислительный агент с получением потока продуктов, содержащего соединения C2+, монооксид углерода (CO) и/или диоксид углерода (CO2) и непрореагировавший CH4; реактор MeOH, в который (i) подают CO и/или CO2, выделенный из потока продуктов, и в котором (ii) приводят во взаимодействие CO и/или CO2 с получением MeOH; и установку парового риформинга метана (SMR), в которую (i) подают непрореагировавший CH4, выделенный из потока продуктов без применения установки предриформинга, расположенной перед SMR, и в которой (ii) получают водород (H2) и по меньшей мере один из монооксида углерода (CO) и CO2 для реактора MeOH для получения MeOH.

[20] В некоторых вариантах реализации предложенная система дополнительно содержит реактор превращения метанола в олефины (MTO), в котором осуществляют превращение MeOH в олефины. В некоторых вариантах реализации предложенная система дополнительно содержит разделительный модуль, обеспечивающий обогащение олефинов из соединений C2+ и олефинов. В некоторых вариантах реализации предложенная система дополнительно содержит разделительную установку, расположенную после реактора ОСМ и до реактора MeOH, причем указанная разделительная установка обеспечивает выделение CO и/или CO2 из потока продуктов. В некоторых вариантах реализации предложенная система дополнительно содержит разделительную установку, расположенную после реактора ОСМ и до SMR, причем указанная разделительная установка обеспечивает выделение непрореагировавшего CH4 из потока продуктов. В некоторых вариантах реализации непрореагировавший CH4 используют в качестве топлива для SMR. В некоторых вариантах реализации непрореагировавший CH4 используют в качестве сырья для SMR, где осуществляют превращение непрореагировавшего CH4 в H2 и по меньшей мере один из CO и/или CO2 для превращения в MeOH в реакторе MeOH. В некоторых вариантах реализации в реакторе MeOH осуществляют превращение в MeOH всего CO и/или CO2 из потока продуктов и всего CO и/или CO2 из SMR. В некоторых вариантах реализации по меньшей мере примерно 95% метана превращается в MeOH или соединения C2+. В некоторых вариантах реализации предложенная система дополнительно содержит крекинг-установку, в которую (i) подают соединения C2+, и в которой (ii) осуществляют крекинг или рафинирование соединений C2+. В некоторых вариантах реализации непрореагировавший CH4, подаваемый в SMR, обеспечивает по меньшей мере 80% метана, расходуемого в SMR. В некоторых вариантах реализации предложенная система дополнительно содержит крекинг-установку, в которую подают по меньшей мере часть непрореагировавшего CH4. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR и крекинг-установке, обеспечено из непрореагировавшего CH4. В некоторых вариантах реализации предложенная система дополнительно содержит модуль, расходующий метан, в который подают непрореагировавший CH4. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR, крекинг-установке и модуле, расходующем метан, обеспечено из непрореагировавшего CH4. В некоторых вариантах реализации поток продуктов содержит CO. В некоторых вариантах реализации поток продуктов содержит CO2. В некоторых вариантах реализации поток продуктов содержит CO и CO2. В некоторых вариантах реализации окислительный агент содержит кислород.

[21] В другом аспекте настоящего изобретения предложен способ получения метанола (MeOH) и углеводородных соединений, содержащих по меньшей мере два атома углерода (соединения C2+), включающий: (a) подачу метана (CH4) и окислительного агента в реактор окислительного сочетания метана (ОСМ) с получением потока продуктов, содержащего соединения C2+, монооксид углерода (CO) и/или диоксид углерода (CO2), и непрореагировавший CH4; (b) выделение CO и/или CO2 из потока продуктов с получением потока CO и/или CO2; и (c) подачу потока CO и/или CO2 в реактор MeOH с получением MeOH, причем потока CO и/или CO2 подают в реактор MeOH, не пропуская его через установку автотермического риформинга (ATR).

[22] В некоторых вариантах реализации предложенный способ дополнительно включает подачу MeOH, полученного на стадии (c), в установку превращения метанола в олефины (MTO) с получением первого потока олефинов. В некоторых вариантах реализации предложенный способ дополнительно включает объединение первого потока олефинов и соединений C2+ с получением объединенного потока олефинов и обогащение олефинов из объединенного потока олефинов. В некоторых вариантах реализации весь CO и/или CO2 из потока продуктов превращают в MeOH в реакторе MeOH. В некоторых вариантах реализации по меньшей мере примерно 95% метана превращается в MeOH или соединения C2+. В некоторых вариантах реализации предложенный способ дополнительно включает подачу соединений C2+ в крекинг-установку, где осуществляют крекинг или рафинирование соединений C2+. В некоторых вариантах реализации поток продуктов содержит CO. В некоторых вариантах реализации поток продуктов содержит CO2. В некоторых вариантах реализации поток продуктов содержит CO и CO2. В некоторых вариантах реализации окислительный агент содержит кислород.

[23] В другом аспекте настоящего изобретения предложена система для получения метанола (MeOH) и углеводородных соединений, содержащих по меньшей мере два атома углерода (соединения C2+), содержащая: реактор окислительного сочетания метана (OCM), в который (i) подают метан (CH4) и окислительный агент, и в котором (ii) приводят во взаимодействие CH4 и окислительный агент с получением потока продуктов, содержащего соединения C2+, монооксид углерода (CO) и/или диоксид углерода (CO2), и непрореагировавший CH4; и реактор MeOH, в который (i) подают CO и/или CO2, выделенный из потока продуктов, без использования установки предриформинга, расположенной до реактора MeOH, и в котором (ii) приводят во взаимодействие CO и/или CO2 с получением MeOH.

[24] В некоторых вариантах реализации предложенная система дополнительно содержит реактор превращения метанола в олефины (MTO), в котором осуществляют превращение MeOH в олефины. В некоторых вариантах реализации предложенная система дополнительно содержит разделительный модуль, обеспечивающий обогащение олефинов из соединений C2+ и олефинов. В некоторых вариантах реализации реактор MeOH обеспечивает превращение всего CO и/или CO2 из потока продуктов в MeOH. В некоторых вариантах реализации предложенная система дополнительно содержит разделительную установку, расположенную после реактора ОСМ и до реактора MeOH, причем указанная разделительная установка обеспечивает выделение CO и/или CO2 из потока продуктов. В некоторых вариантах реализации по меньшей мере примерно 95% метана превращается в MeOH или соединения C2+. В некоторых вариантах реализации предложенная система дополнительно содержит крекинг-установку, в которую (i) подают соединения C2+, и в которой (ii) осуществляют крекинг или рафинирование соединений C2+. В некоторых вариантах реализации предложенная система дополнительно содержит крекинг-установку, в которую подают по меньшей мере часть непрореагировавшего CH4. В некоторых вариантах реализации поток продуктов содержит CO. В некоторых вариантах реализации поток продуктов содержит CO2. В некоторых вариантах реализации поток продуктов содержит CO и CO2. В некоторых вариантах реализации окислительный агент содержит кислород.

[25] В другом аспекте настоящего изобретения предложен способ получения метанола (MeOH) и углеводородных соединений, содержащих по меньшей мере два атома углерода (соединения C2+), включающий: (a) подачу метана (CH4) и окислительного агента в реактор окислительного сочетания метана (ОСМ) с получением потока продуктов, содержащего соединения C2+ и непрореагировавший CH4; (b) выделение непрореагировавшего CH4 из потока продуктов с получением потока CH4; (c) подачу по меньшей мере части потока CH4 в установку парового риформинга метана (SMR) с получением водорода (H2) и CO и/или CO2, причем поток CH4 подают в SMR без пропускания через установку предриформинга; и (d) подачу CO и/или CO2, полученного на стадии (c), в реактор MeOH, с получением MeOH.

[26] В некоторых вариантах реализации предложенный способ дополнительно включает подачу MeOH, полученного на стадии (d), в установку превращения метанола в олефины (MTO) с получением первого потока олефинов. В некоторых вариантах реализации предложенный способ дополнительно включает объединение первого потока олефинов и соединений C2+ с получением объединенного потока олефинов и обогащение олефинов из объединенного потока олефинов. В некоторых вариантах реализации весь CO и/или CO2 из SMR превращают в MeOH в реакторе MeOH. В некоторых вариантах реализации непрореагировавший CH4 обеспечивают в качестве топлива для SMR. В некоторых вариантах реализации непрореагировавший CH4 подают в качестве сырья в SMR, и при этом в SMR осуществляют превращение непрореагировавшего CH4 в H2 и CO и/или CO2 для превращения в MeOH в реакторе MeOH. В некоторых вариантах реализации по меньшей мере примерно 95% метана превращается в MeOH или соединения C2+. В некоторых вариантах реализации предложенный способ дополнительно включает подачу соединений C2+ в крекинг-установку, где осуществляют крекинг или рафинирование соединений C2+. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR, обеспечено из потока CH4. В некоторых вариантах реализации предложенный способ дополнительно включает подачу части потока CH4 в крекинг-установку. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR и крекинг-установке, обеспечено из потока CH4. В некоторых вариантах реализации предложенный способ дополнительно включает подачу по меньшей мере части потока CH4 в процесс, расходующий метан. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR, крекинг-установке и процессе, расходующем метан, обеспечено из потока CH4. В некоторых вариантах реализации поток продуктов содержит CO. В некоторых вариантах реализации поток продуктов содержит CO2. В некоторых вариантах реализации поток продуктов содержит CO и CO2. В некоторых вариантах реализации окислительный агент содержит кислород.

[27] В другом аспекте настоящего изобретения предложена система для получения метанола (MeOH) и углеводородных соединений, содержащих по меньшей мере два атома углерода (соединения C2+), содержащая: реактор окислительного сочетания метана (OCM), в который (i) подают метан (CH4) и окислительный агент, и в котором (ii) приводят во взаимодействие CH4 и окислительный агент с получением потока продуктов, содержащего соединения C2+ и непрореагировавший CH4; установку парового риформинга (SMR), в которую (i) подают непрореагировавший CH4, выделенный из потока продуктов без применения установки предриформинга, расположенной перед SMR, и в которой (ii) получают водород (H2) и монооксид углерода CO и/или CO2; и реактор MeOH, в который (i) подают CO и/или CO2, и в котором (ii) приводят во взаимодействие CO и/или CO2 с получением MeOH.

[28] В некоторых вариантах реализации предложенная система дополнительно содержит реактор превращения метанола в олефины (MTO), в котором осуществляют превращение MeOH в олефины. В некоторых вариантах реализации предложенная система дополнительно содержит разделительный модуль, обеспечивающий обогащение олефинов из соединений C2+ и олефинов. В некоторых вариантах реализации предложенная система дополнительно содержит разделительную установку, расположенную после реактора ОСМ и до SMR, причем указанная разделительная установка обеспечивает выделение непрореагировавшего CH4 из потока продуктов. В некоторых вариантах реализации непрореагировавший CH4 используют в качестве топлива для SMR. В некоторых вариантах реализации непрореагировавший CH4 используют в качестве сырья и осуществляют превращение непрореагировавшего CH4 в H2 и CO и/или CO2 для превращения в MeOH в реакторе MeOH. В некоторых вариантах реализации в реакторе MeOH осуществляют превращение в MeOH всего CO и/или CO2 из потока продуктов и всего CO и/или CO2 из SMR. В некоторых вариантах реализации по меньшей мере примерно 95% метана превращается в MeOH или соединения C2+. В некоторых вариантах реализации предложенная система дополнительно содержит крекинг-установку, в которую (i) подают соединения C2+, и в которой (ii) осуществляют крекинг или рафинирование соединений C2+. В некоторых вариантах реализации непрореагировавший CH4, подаваемый в SMR, обеспечивает по меньшей мере 80% метана, расходуемого в SMR. В некоторых вариантах реализации предложенная система дополнительно содержит крекинг-установку, в которую подают по меньшей мере часть непрореагировавшего CH4. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR и крекинг-установке, обеспечено из непрореагировавшего CH4. В некоторых вариантах реализации предложенная система дополнительно содержит модуль, расходующий метан, в который подают непрореагировавший CH4. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR, крекинг-установке и модуле, расходующем метан, обеспечено из непрореагировавшего CH4. В некоторых вариантах реализации поток продуктов содержит CO. В некоторых вариантах реализации поток продуктов содержит CO2. В некоторых вариантах реализации поток продуктов содержит CO и CO2. В некоторых вариантах реализации окислительный агент содержит кислород.

[29] В другом аспекте настоящего изобретения предложен способ получения этилена и метанола, включающий: (a) подачу сырьевого потока метана и сырьевого потока, содержащего окислительный агент, в подсистему окислительного сочетания метана (ОСМ), в которой получают исходящий поток ОСМ, содержащий этилен, CO2 и/или CO и непрореагировавший метан; (b) подачу исходящего потока ОСМ в подсистему выделения CO2, в которой получают поток, содержащий CO2, и поток, содержащий метан и этилен; (c) подачу по меньшей мере части потока, содержащего CO2, в подсистему синтеза метанола; (d) подачу по меньшей мере части потока, содержащего метан и этилен, в подсистему очистки, в которой получают поток, содержащий метан, и поток, содержащий этилен; и (e) подачу по меньшей мере части потока, содержащего метан, в подсистему установки парового риформинга метана (SMR), причем по меньшей мере часть потока, содержащего метан, подают в подсистему SMR без пропускания через установку предриформинга.

[30] В некоторых вариантах реализации предложенный способ дополнительно включает, перед стадией (e), подачу по меньшей мере части потока, содержащего метан, в подсистему гидрирования. В некоторых вариантах реализации подсистема гидрирования содержит реактор гидрирования. В некоторых вариантах реализации в реакторе гидрирования осуществляют гидрирование ацетилена. В некоторых вариантах реализации предложенный способ дополнительно включает подачу потока, содержащего кислород, и потока, содержащего метан, в установку автотермического риформинга (ATR), в которой получают поток, содержащий CO и H2. В некоторых вариантах реализации поток, содержащий метан, представляет собой исходящий поток подсистемы SMR. В некоторых вариантах реализации предложенный способ дополнительно включает подачу исходящего потока подсистемы SMR в подсистему рекуперации тепла. В некоторых вариантах реализации предложенный способ дополнительно включает подачу исходящего потока подсистемы рекуперации тепла в подсистему компрессора синтез-газа. В некоторых вариантах реализации предложенный способ дополнительно включает подачу исходящего потока подсистемы компрессора синтез-газа в подсистему синтеза метанола. В некоторых вариантах реализации предложенный способ дополнительно включает подачу исходящего потока подсистемы синтеза метанола в подсистему выделения продукта. В некоторых вариантах реализации подсистема выделения продукта содержит одну или более дистилляционных колонн. В некоторых вариантах реализации предложенный способ дополнительно включает подачу по меньшей мере части исходящего потока подсистемы синтеза метанола в подсистему SMR. В некоторых вариантах реализации предложенный способ дополнительно включает подачу сырьевого потока метана в подсистему десульфуризации перед стадией (a). В некоторых вариантах реализации производительность получения метанола увеличена по меньшей мере на примерно 10% по сравнению со способом, не включающим подачу потока, содержащего метан, в подсистему окислительного сочетания метана (ОСМ). В некоторых вариантах реализации CO2, подаваемый в подсистему синтеза метанола, приводят во взаимодействие с H2 с получением метанола. В некоторых вариантах реализации предложенный способ дополнительно включает нагревание подсистемы SMR с применением по меньшей мере части потока, содержащего метан, полученного на стадии (d). В некоторых вариантах реализации сырьевой поток, содержащий окислительный агент, содержит кислород.

[31] В другом аспекте настоящего изобретения предложен способ получения олефинов, включающий: (a) подачу метана (CH4) и окислительного агента в реактор окислительного сочетания метана (ОСМ) с получением потока продуктов, содержащего соединения C2+, включая олефины, монооксид углерода (CO) и/или диоксид углерода (CO2) и непрореагировавший CH4; (b) обогащение CO и/или CO2 из потока продуктов с получением потока с повышенным содержанием CO и/или CO2; (c) подачу потока с повышенным содержанием CO и/или CO2 в реактор MeOH с получением MeOH; (d) подачу по меньшей мере части MeOH в реактор превращения метанола в олефины (MTO) с получением второго потока олефинов; (e) обогащение непрореагировавшего CH4 из потока продуктов с получением потока с повышенным содержанием CH4; и (f) подачу по меньшей мере части потока с повышенным содержанием CH4 в установку парового риформинга метана (SMR) с получением водорода (H2) и CO и/или CO2.

[32] В некоторых вариантах реализации предложенный способ дополнительно включает выделение олефинов и потока продуктов и второго потока олефинов. В некоторых вариантах реализации предложенный способ дополнительно включает подачу CO и/или CO2, полученного в SMR, в реактор MeOH. В некоторых вариантах реализации весь CO и/или CO2 из потока продуктов и весь CO и/или CO2 из SMR превращают в MeOH в реакторе MeOH. В некоторых вариантах реализации непрореагировавший CH4 обеспечивают в качестве топлива для SMR. В некоторых вариантах реализации непрореагировавший CH4 подают в качестве сырья в SMR, и при этом в SMR осуществляют превращение непрореагировавшего CH4 в H2 и по меньшей мере один из CO и CO2 для превращения в MeOH в реакторе MeOH. В некоторых вариантах реализации по меньшей мере примерно 95% метана превращается в MeOH или продукты C2+. В некоторых вариантах реализации предложенный способ дополнительно включает подачу соединений C2+ в крекинг-установку, где осуществляют крекинг или рафинирование соединений C2+. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR, обеспечено из потока с повышенным содержанием CH4. В некоторых вариантах реализации предложенный способ дополнительно включает подачу части потока с повышенным содержанием CH4 в крекинг-установку. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR и крекинг-установке, обеспечено из потока с повышенным содержанием CH4. В некоторых вариантах реализации предложенный способ дополнительно включает подачу по меньшей мере части потока с повышенным содержанием CH4 в процесс, расходующий метан. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR, крекинг-установке и процессе, расходующем метан, обеспечено из потока с повышенным содержанием CH4. В некоторых вариантах реализации поток продуктов содержит CO. В некоторых вариантах реализации поток продуктов содержит CO2. В некоторых вариантах реализации поток продуктов содержит CO и CO2. В некоторых вариантах реализации окислительный агент содержит кислород.

[33] В другом аспекте настоящего изобретения предложена система для получения олефинов, содержащая: реактор окислительного сочетания метана (OCM), в который (i) подают метан (CH4) и окислительный агент, и в котором (ii) приводят во взаимодействие CH4 и окислительный агент с получением потока продуктов, содержащего соединения C2+, включая олефины, монооксид углерода (CO) и/или диоксид углерода (CO2) и непрореагировавший CH4; реактор MeOH, в который (i) подают CO и/или CO2, обогащенный из потока продуктов, и в котором (ii) приводят во взаимодействие CO и/или CO2 с получением MeOH; реактор превращения метанола в олефины (MTO), в котором осуществляют превращение по меньшей мере части MeOH в олефины с получением второго потока олефинов; и установку парового риформинга метана (SMR), в которую (i) подают непрореагировавший CH4, обогащенный из потока продуктов, и в которой (ii) получают водород (H2) и по меньшей мере один из монооксида углерода (CO) и CO2 для реактора MeOH для получения MeOH.

[34] В некоторых вариантах реализации предложенная система дополнительно содержит разделительный модуль, обеспечивающий обогащение олефинов из потока продуктов и второго потока олефинов. В некоторых вариантах реализации предложенная система дополнительно содержит разделительную установку, расположенную после реактора ОСМ и до реактора MeOH, причем указанная разделительная установка обеспечивает обогащение CO и/или CO2 из потока продуктов. В некоторых вариантах реализации предложенная система дополнительно содержит разделительную установку, расположенную после реактора ОСМ и до SMR, причем указанная разделительная установка обеспечивает обогащение непрореагировавшего CH4 из потока продуктов. В некоторых вариантах реализации непрореагировавший CH4 используют в качестве топлива для SMR. В некоторых вариантах реализации непрореагировавший CH4 используют в качестве сырья для SMR, где осуществляют превращение непрореагировавшего CH4 в H2 и по меньшей мере один из CO и/или CO2 для превращения в MeOH в реакторе MeOH. В некоторых вариантах реализации в реакторе MeOH осуществляют превращение в MeOH всего CO2 из потока продуктов и всего CO2 из SMR. В некоторых вариантах реализации по меньшей мере примерно 95% метана превращается в MeOH или продукты C2+. В некоторых вариантах реализации предложенная система дополнительно содержит крекинг-установку, в которую (i) подают соединения C2+, и в которой (ii) осуществляют крекинг или рафинирование соединений C2+. В некоторых вариантах реализации непрореагировавший CH4, подаваемый в SMR, обеспечивает по меньшей мере 80% метана, расходуемого в SMR. В некоторых вариантах реализации предложенная система дополнительно содержит крекинг-установку, в которую подают по меньшей мере часть непрореагировавшего CH4. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR и крекинг-установке, обеспечено из непрореагировавшего CH4. В некоторых вариантах реализации предложенная система дополнительно содержит модуль, расходующий метан, в который подают обогащенный CH4. В некоторых вариантах реализации по меньшей мере 80% метана, расходуемого в SMR, крекинг-установке и модуле, расходующем метан, обеспечено из непрореагировавшего CH4. В некоторых вариантах реализации поток продуктов содержит CO. В некоторых вариантах реализации поток продуктов содержит CO2. В некоторых вариантах реализации поток продуктов содержит CO и CO2. В некоторых вариантах реализации окислительный агент содержит кислород.

[35] В другом аспекте настоящего изобретения предложен способ получения пропилена, включающий: (a) подачу пропана в процесс дегидрирования пропана (PDH), причем в указанном процессе PDH осуществляют превращение пропана в углеводородные соединения, содержащие три или более атомов углерода (соединения C3+), включая пропилен, и отходящий газ PDH, причем указанный отходящий газ PDH содержит углеводородные соединения, содержащие один атом углерода (соединения C1), углеводородные соединения, содержащие два атома углерода (соединения C2), и водород (H2); (b) подачу отходящего газа PDH в процесс окислительного сочетания метана (ОСМ), причем в указанном процессе ОСМ осуществляют превращение соединений C1 в этилен, и в таком процессе ОСМ выделяется тепло; и (c) обеспечение тепла для процесса PDH.

[36] В некоторых вариантах реализации предложенный способ дополнительно включает превращение H2 в метан в реакторе метанирования в процессе ОСМ. В некоторых вариантах реализации предложенный способ дополнительно включает получение из соединений C3+ потока пропилена, содержащего пропилен, причем концентрация пропилена в потоке пропилена выше, чем концентрация пропилена в потоке, содержащем соединения C3+. В некоторых вариантах реализации предложенный способ дополнительно включает полимеризацию пропилена с получением полипропилена. В некоторых вариантах реализации предложенный способ дополнительно включает сополимеризацию пропилена с этиленом, полученным в процессе ОСМ, с получением поли(этилен-со-полипропилена). В некоторых вариантах реализации в процессе ОСМ также получают пропилен или 1-бутен. В некоторых вариантах реализации предложенный способ дополнительно включает получение полипропилена и/или поли(пропилен-со-1-бутена) с использованием пропилена или 1-бутена из процесса ОСМ и/или пропилена из процесса PDH. В некоторых вариантах реализации предложенный способ дополнительно включает отвод по меньшей мере части пропана из процесса PDH в процесс ОСМ. В некоторых вариантах реализации процесс PDH интегрирован с процессом ОСМ, и при этом такая интеграция уменьшает количество природного газа, необходимого для обеспечения тепла для процесса PDH, по сравнению с количеством природного газа, необходимого для процесса PDH в отсутствие интеграции. В некоторых вариантах реализации по меньшей мере 85% атомов углерода, подаваемых в процесс PDH и ОСМ, превращаются в пропилен, этилен или полипропилен.

[37] В другом аспекте настоящего изобретения предложена система, содержащая: реактор крекинга, в который подают сырьевой поток углеводородов, содержащий сырьевые углеводороды, и в котором с помощью катализатора крекинга осуществляют крекинг сырьевых углеводородов с получением крекированного потока, содержащего крекированные углеводороды, причем крекированные углеводороды имеют более низкую молекулярную массу, чем сырьевые углеводороды; разделительную установку, сообщающуюся по текучей среде с реактором крекинга, причем в первую разделительную установку подают крекированный поток и разделяют крекированные углеводороды крекированного потока на множество потоков, включая метансодержащий поток, содержащий метан; реактор окислительного сочетания метана (ОСМ), сообщающийся по текучей среде с разделительной установкой, причем в реактор ОСМ подают метансодержащий поток и с помощью катализатора ОСМ осуществляют превращение метана из метансодержащего потока в более высокомолекулярные углеводородные продукты с получением потока продуктов ОСМ, содержащего более высокомолекулярные углеводородные продукты.

[38] В некоторых вариантах реализации предложенная система дополнительно содержит одну или более дополнительных установок между реактором крекинга и разделительной установкой или между разделительной установкой и реактором ОСМ.

[39] В другом аспекте настоящего изобретения предложен способ, включающий: (a) подачу сырьевого потока углеводородов, содержащего сырьевые углеводороды, в реактор крекинга, содержащий катализатор крекинга, который облегчает крекинг сырьевых углеводородов, с получением крекированного потока, содержащего крекированные углеводороды, причем крекированные углеводороды имеют более низкую молекулярную массу, чем сырьевые углеводороды; (b) подачу крекированного потока в разделительную установку, в которой разделяют крекированные углеводороды из крекированного потока на множество потоков, включая метансодержащий поток, содержащий метан; и (c) подачу метансодержащего потока в реактор окислительного сочетания метана (ОСМ), содержащий катализатор ОСМ, который облегчает превращение метана из метансодержащего потока в более высокомолекулярные углеводородные продукты, с получением потока продуктов ОСМ, содержащего более высокомолекулярные углеводородные продукты.

[40] В некоторых вариантах реализации (i) крекированный поток подают из реактора крекинга в разделительную установку через одну или более дополнительных установок, или (ii) метансодержащий поток подают из разделительной установки в реактор ОСМ через одну или более дополнительных установок.

[41] Дополнительные аспекты и преимущества настоящего изобретения станут понятны специалистам в данной области техники из следующего подробного описания, где представлены и описаны лишь иллюстративные варианты реализации настоящего изобретения. Следует понимать, что настоящее изобретение допускает другие и различные варианты реализации, и его некоторые детали могут быть модифицированы в различных очевидных аспектах, без отступления от сущности настоящего изобретения. Соответственно, графические материалы и описание следует рассматривать как иллюстративные по своей сути, но не ограничивающие.

ВКЛЮЧЕНИЕ ПОСРЕДСТВОМ ССЫЛКИ

[42] Все публикации, патенты и патентные заявки, упомянутые в данном описании, включены в данный документ посредством ссылки в том же объеме, как если бы каждая отдельная публикация, патент или патентная заявка были специально и по отдельности указаны как включенные посредством ссылки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[43] Далее описаны новые признаки настоящего изобретения, в частности, в прилагаемой формуле изобретения. Для лучшего понимания признаков и преимуществ настоящего изобретения ниже представлено подробное описание, в котором изложены иллюстративные варианты реализации, в которых использованы принципы настоящего изобретения, и сопроводительные фигуры (в данном контексте также «фиг.»), где:

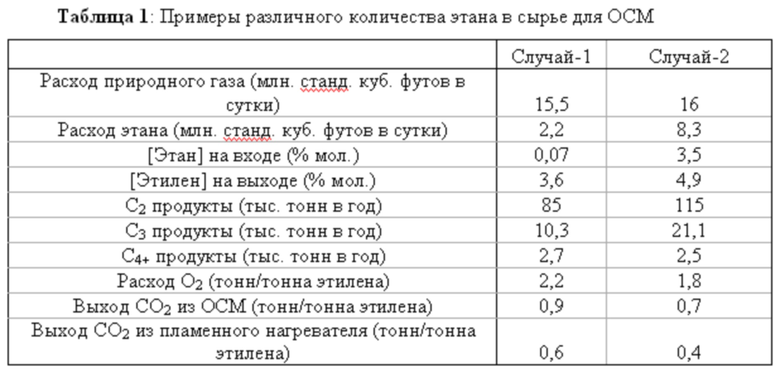

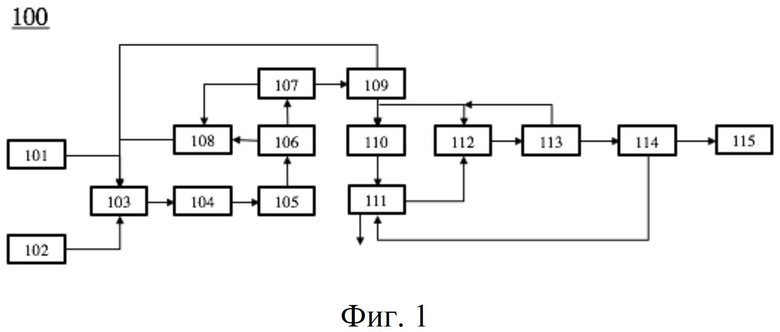

[44] На фиг. 1 представлен иллюстративный процесс превращения метана в пропилен с применением окислительного сочетания метана (ОСМ), димеризации и метатезиса этилена и бутенов;

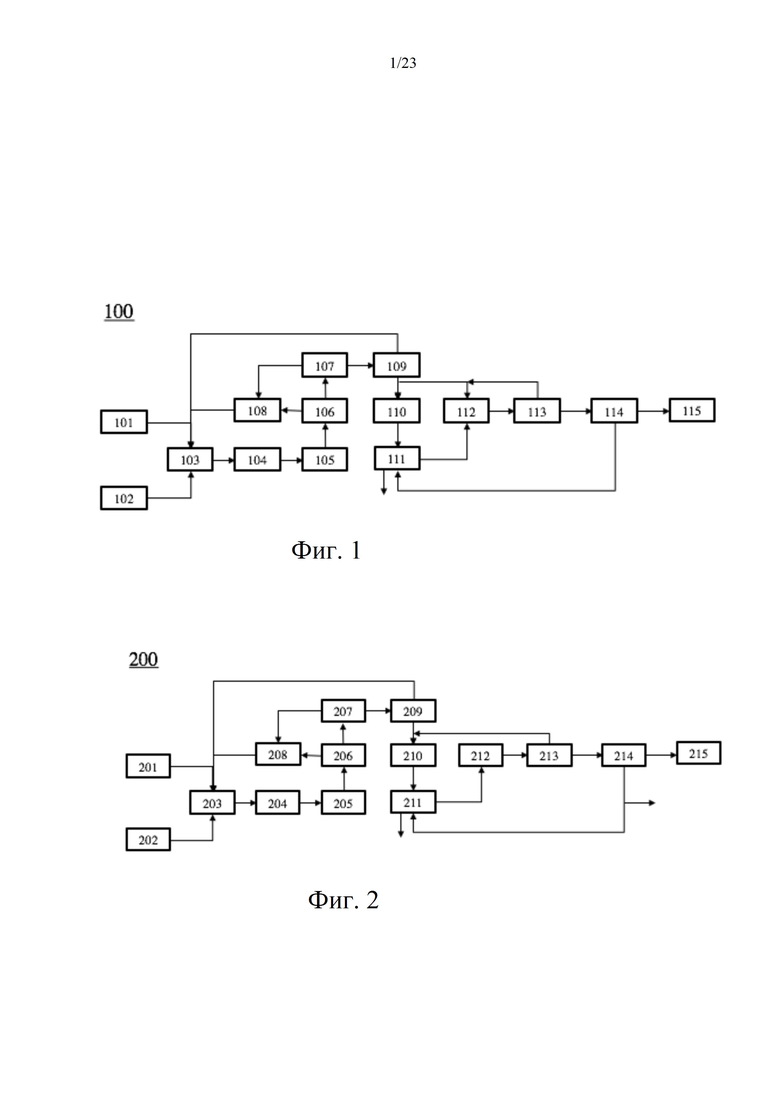

[45] На фиг. 2 представлен иллюстративный процесс превращения метана в пропилен с применением окислительного сочетания метана (ОСМ), димеризации и метатезиса бутенов;

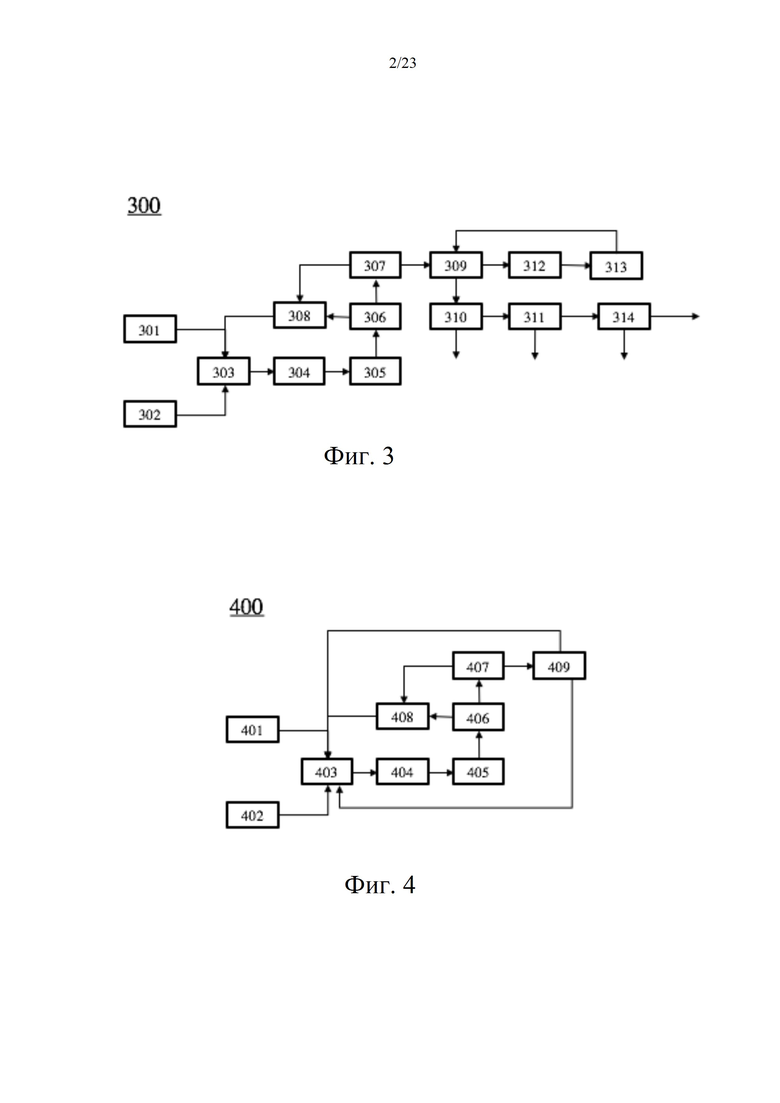

[46] На фиг. 3 представлен иллюстративный процесс превращения метана в пропилен с применением окислительного сочетания метана (ОСМ), вакуумной короткоцикловой адсорбции (VPSA), димеризации и метатезиса бутенов;

[47] На фиг. 4 представлен иллюстративный процесс применения отходящего газа крекинг-установки в качестве сырья для системы окислительного сочетания метана (ОСМ);

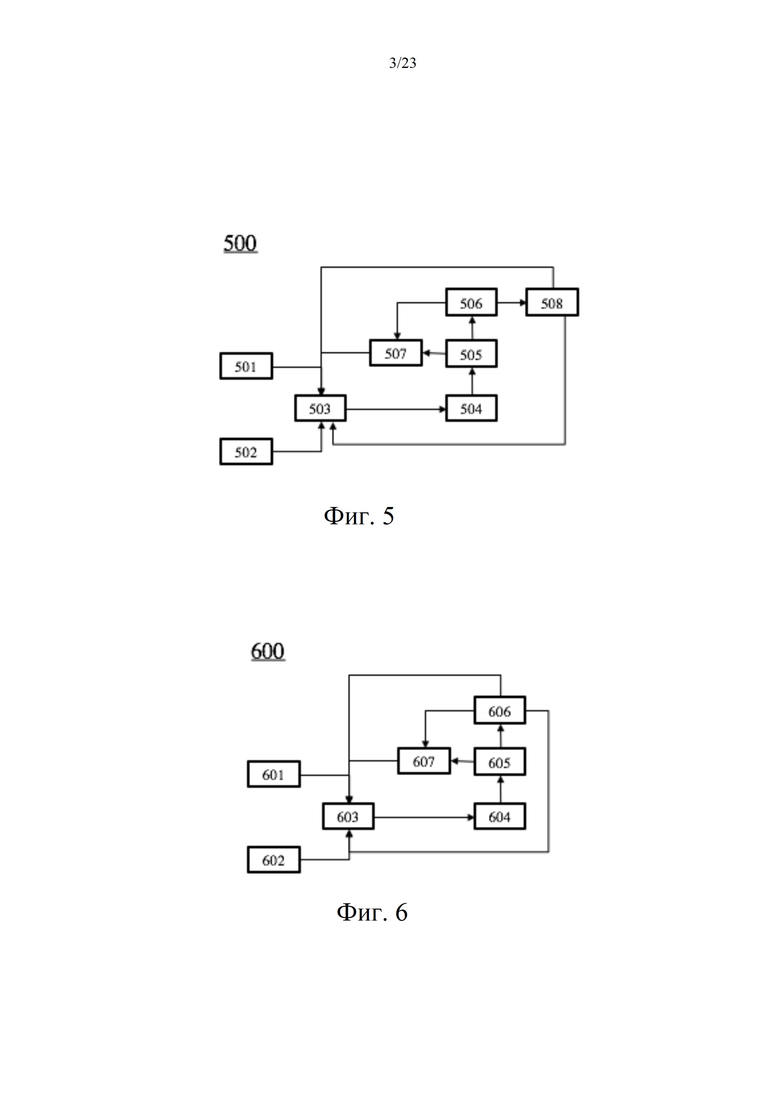

[48] На фиг. 5 представлен иллюстративный процесс применения отходящего газа крекинг-установки в качестве сырья для системы окислительного сочетания метана (ОСМ) без применения компрессора технологического газа;

[49] На фиг. 6 представлен иллюстративный процесс применения отходящего газа крекинг-установки в качестве сырья для системы окислительного сочетания метана (ОСМ) без применения компрессора технологического газа или установки короткоцикловой адсорбции (PSA);

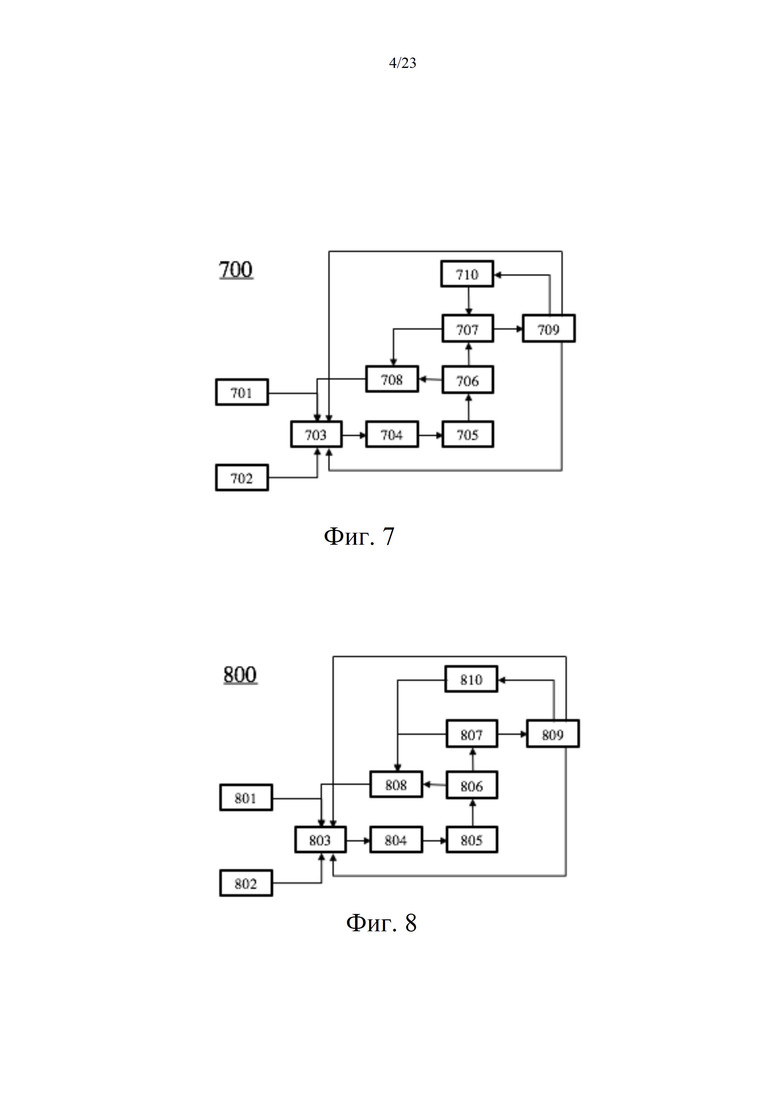

[50] На фиг. 7 представлена иллюстративная система для применения отходящего газа подсистемы каталитического крекинга в псевдоожиженном слое в жестких условиях (HS-FCC) в тандеме с подсистемой окислительного сочетания метана (OCM);

[51] На фиг. 8 представлена иллюстративная система для применения отходящего газа подсистемы каталитического крекинга в псевдоожиженном слое в жестких условиях (HS-FCC) в тандеме с подсистемой окислительного сочетания метана (OCM), в которой используют установку короткоцикловой адсорбции (PSA) для очистки этилена;

[52] На фиг. 9A представлен пример процесса дегидрирования пропана;

[53] На фиг. 9B представлен пример процесса дегидрирования пропана, интегрированный с процессом OCM;

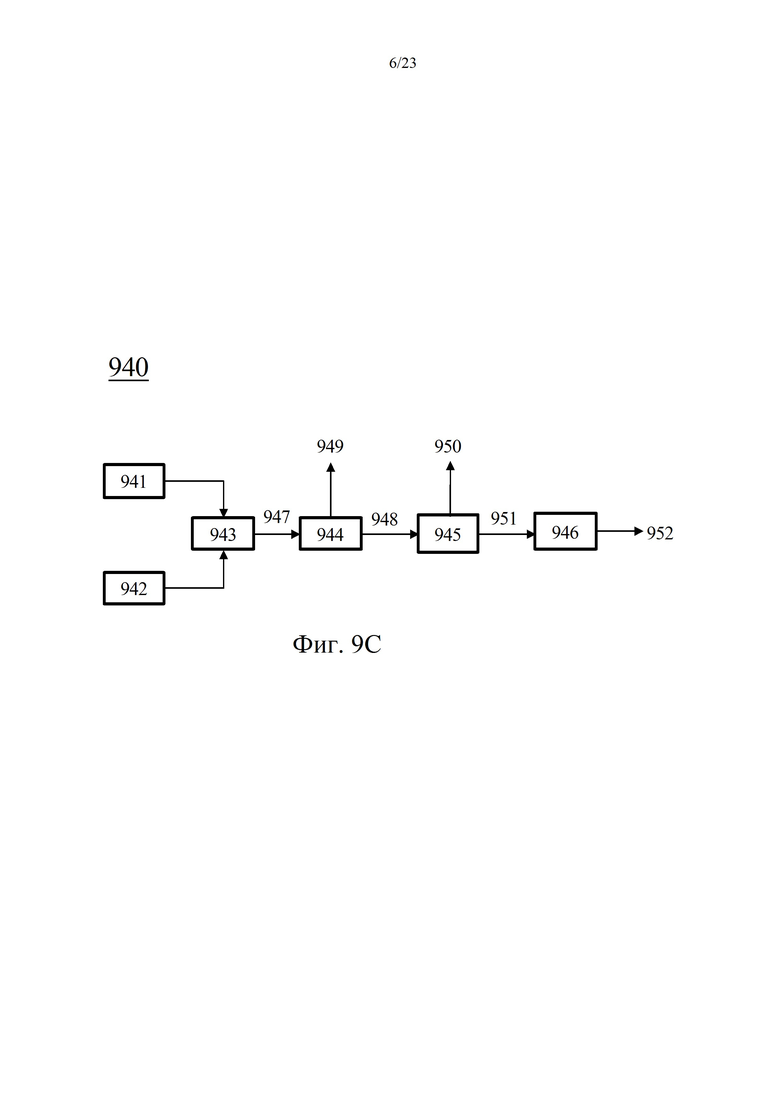

[54] На фиг. 9C представлена иллюстративная система для получения пропилена дегидрированием пропана, который получен в процессе окислительного сочетания метана (ОСМ);

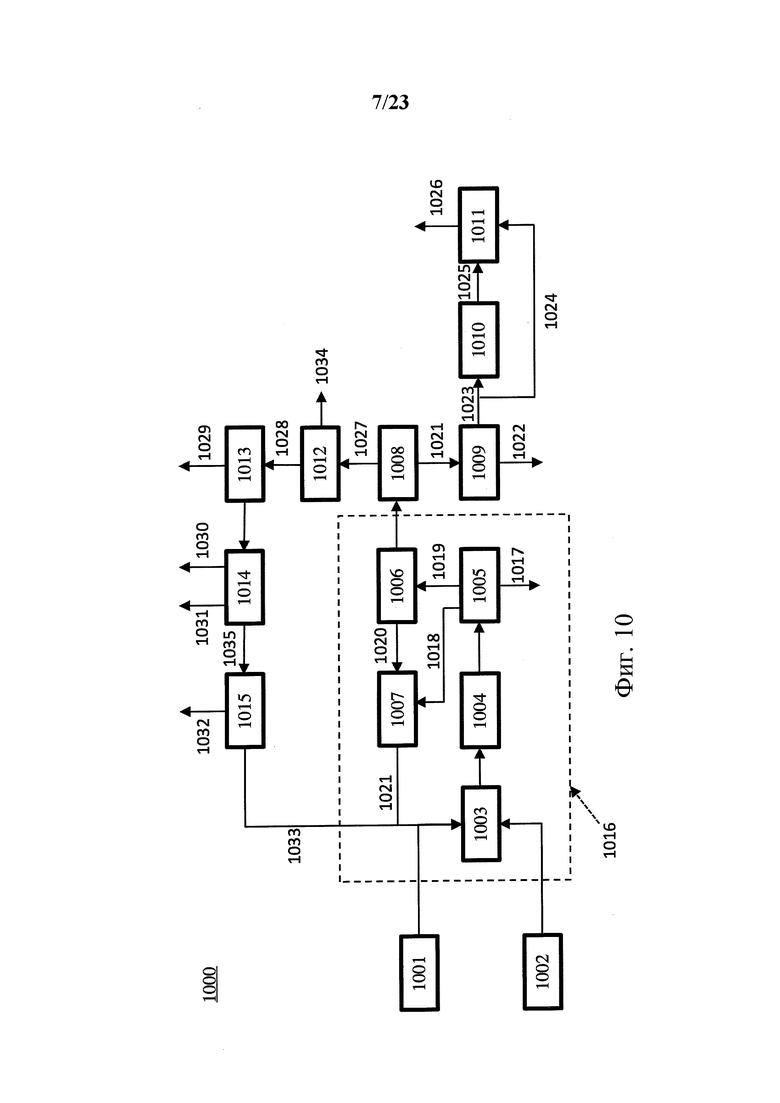

[55] На фиг. 10 представлена иллюстративная система для получения пропилена посредством интеграции подсистемы окислительного сочетания метана, подсистемы димеризации и метатезиса и подсистемы дегидрирования пропана;

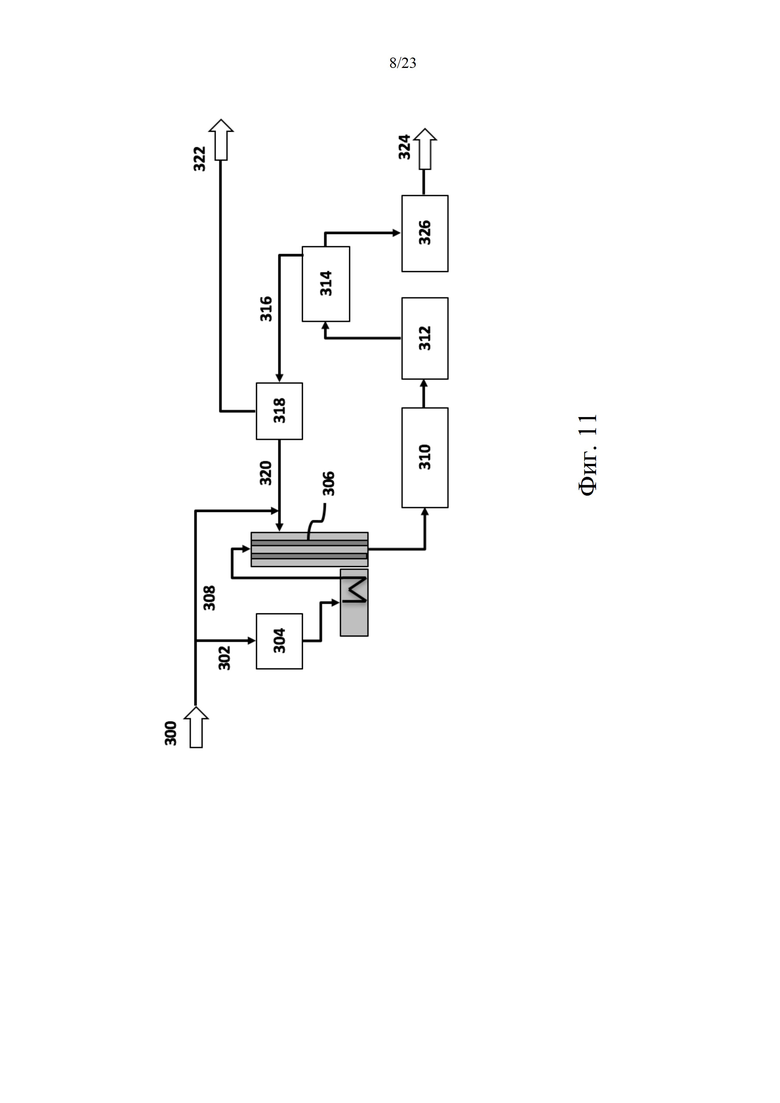

[56] На фиг. 11 представлено схематическое изображение процесса получения метанола;

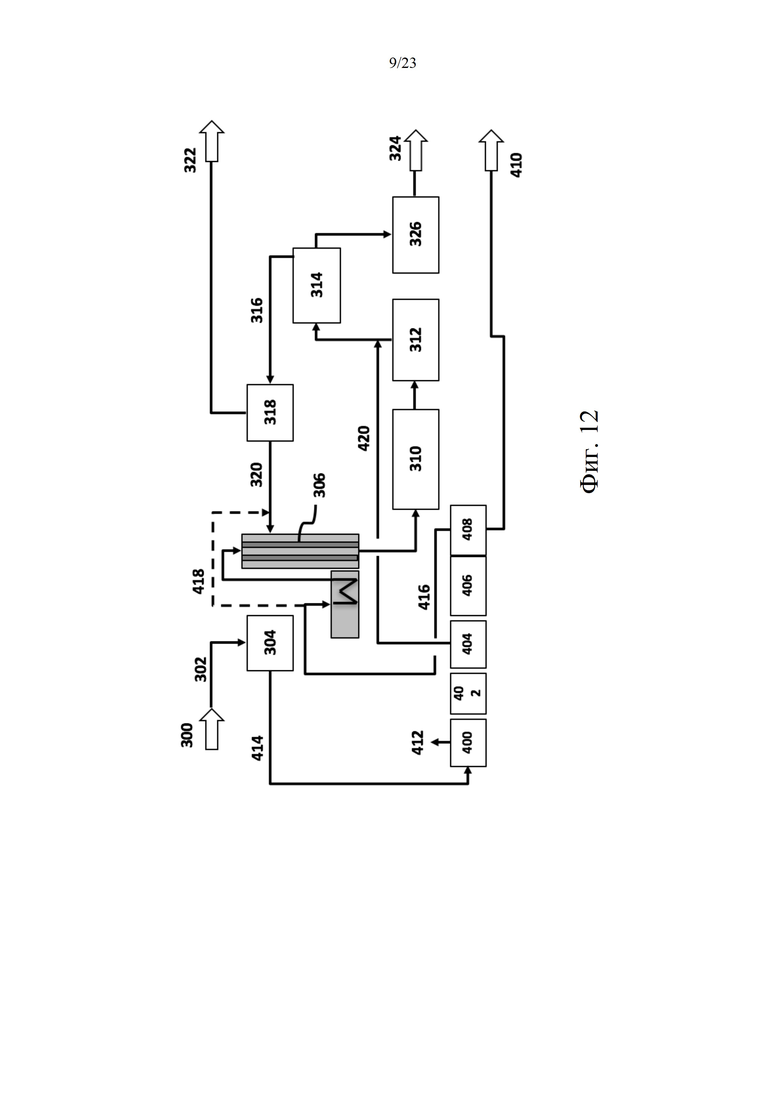

[66] На фиг. 12 представлено схематическое изображение ОСМ, интегрированного с процессом получения метанола;

[58] На фиг. 13 представлено схематическое изображение нефтехимического комплекса с установкой получения метанола и установкой крекинга;

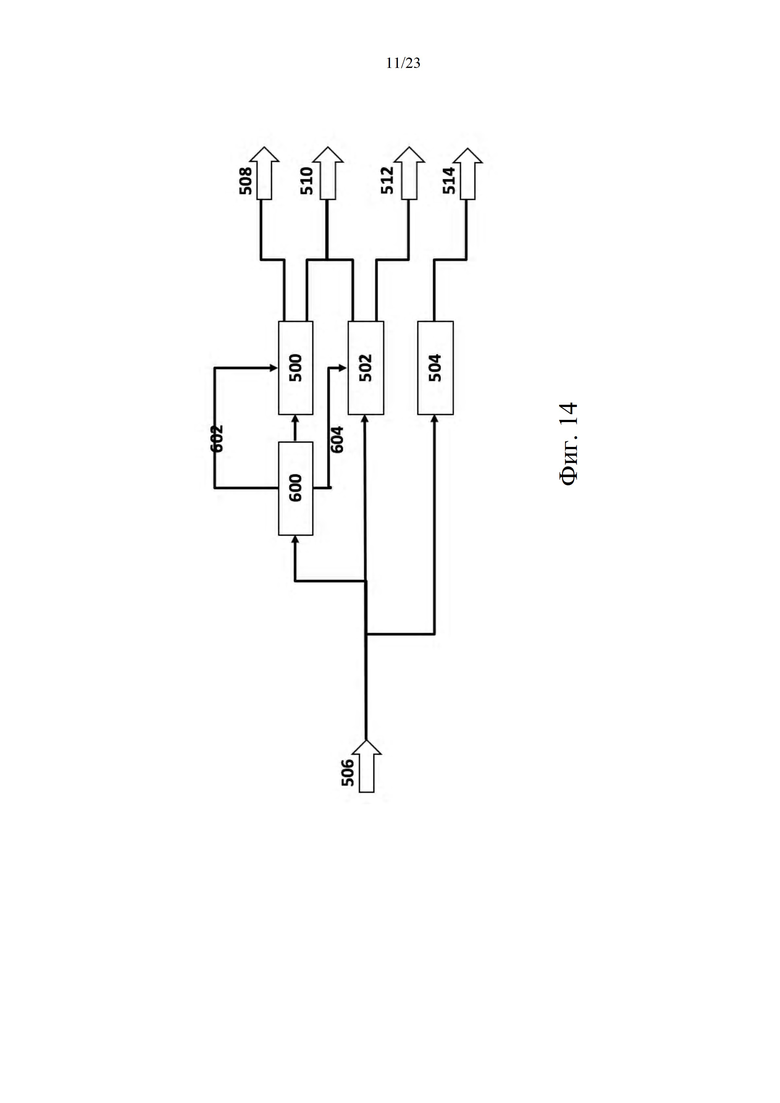

[59] На фиг. 14 представлено схематическое изображение интеграции ОСМ с установкой получения метанола и установкой крекинга;

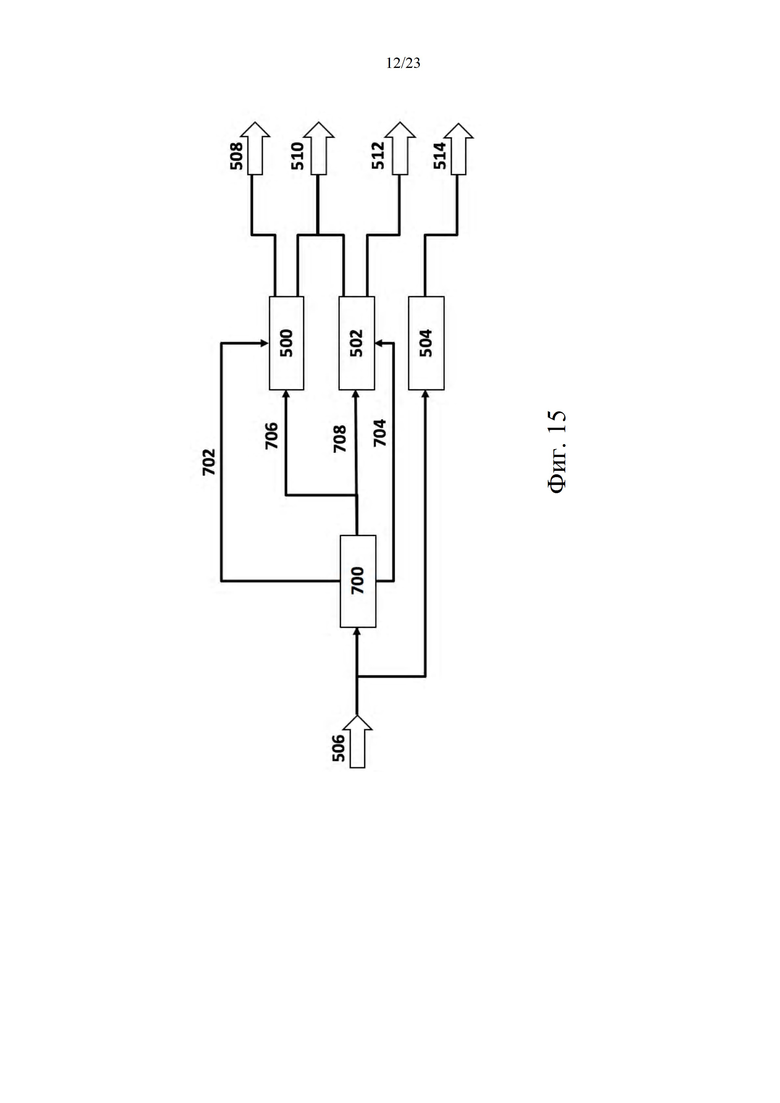

[60] На фиг. 15 представлено схематическое изображение интеграции ОСМ с установкой получения метанола и установкой крекинга;

[61] На фиг. 16 представлено схематическое изображение интеграции ОСМ с установкой получения метанола и установкой крекинга;

[62] На фиг. 17 представлено схематическое изображение интеграции ОСМ с установкой получения метанола и контуром синтез-газа;

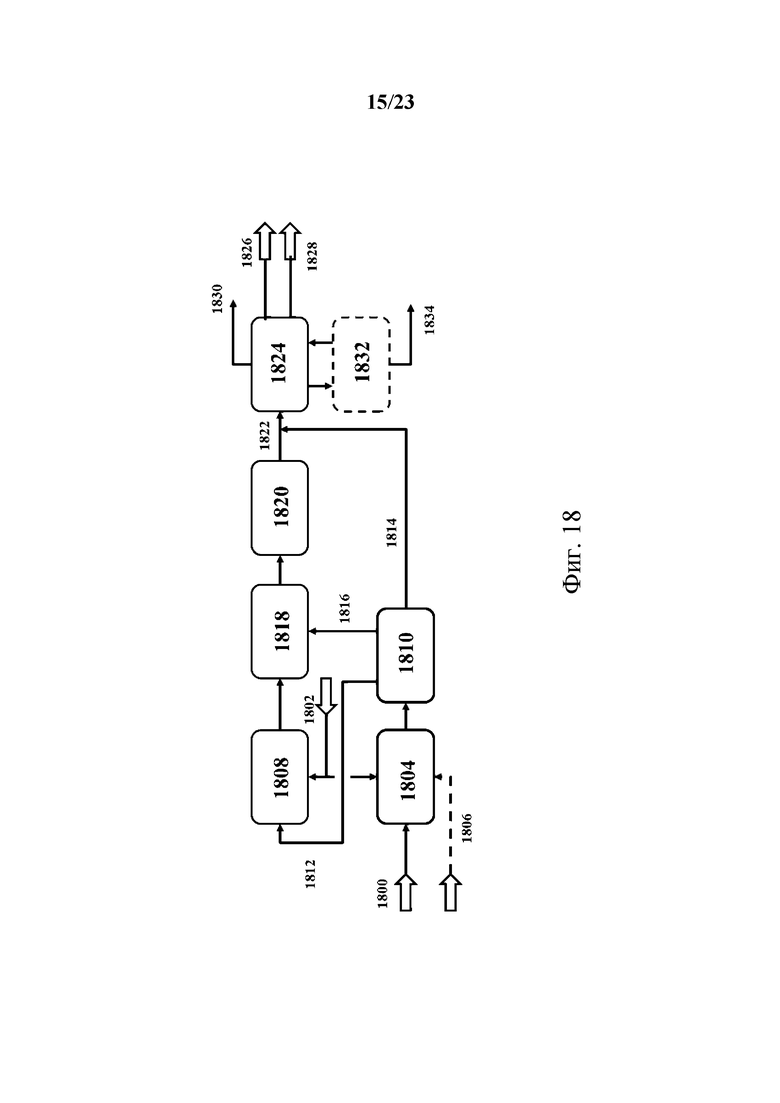

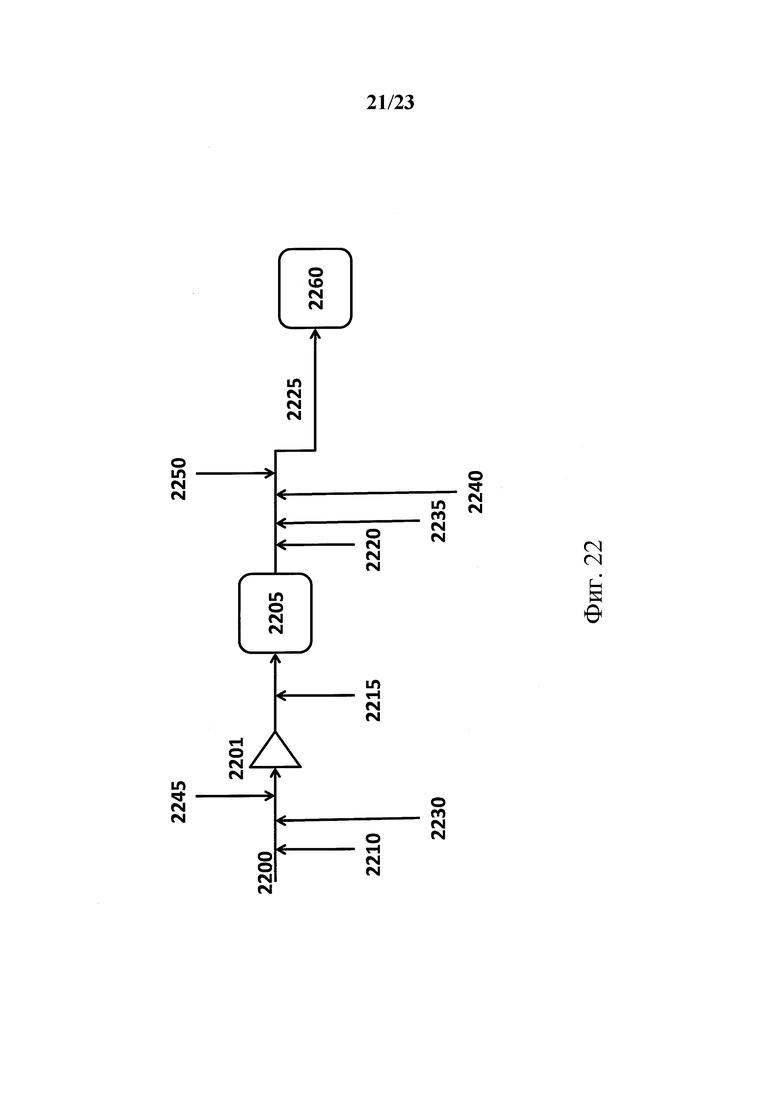

[63] На фиг. 18 представлено схематическое изображение интеграции ОСМ с производственным процессом MTO;

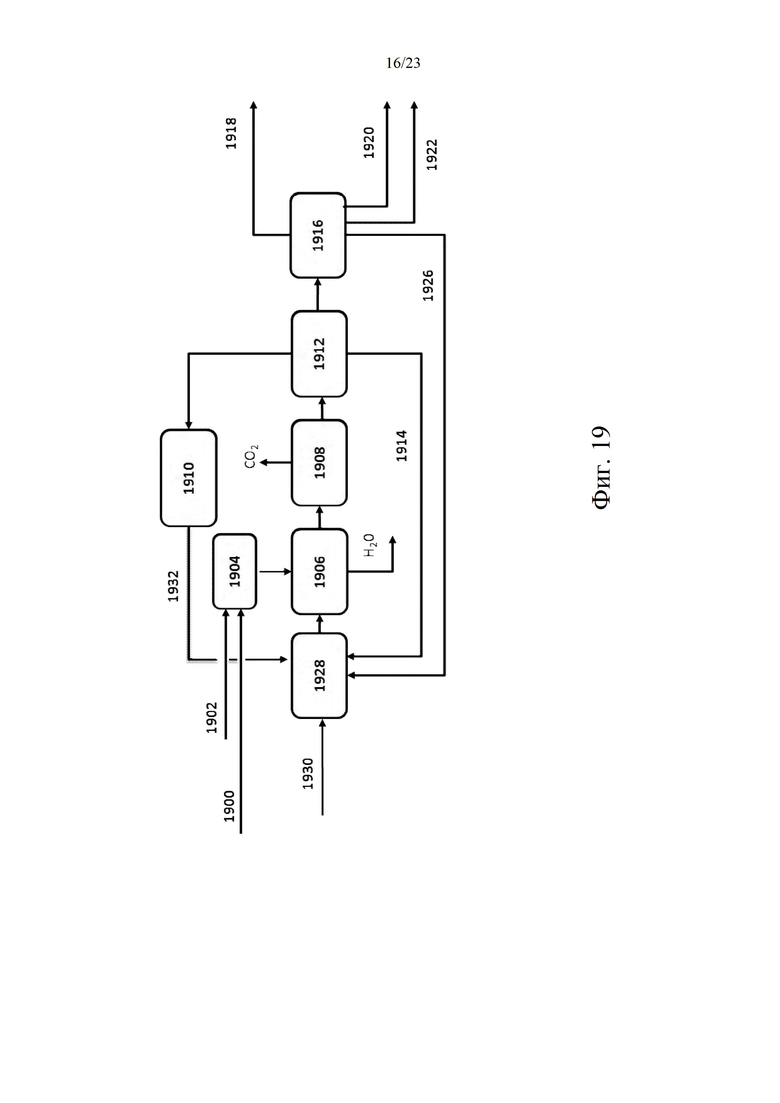

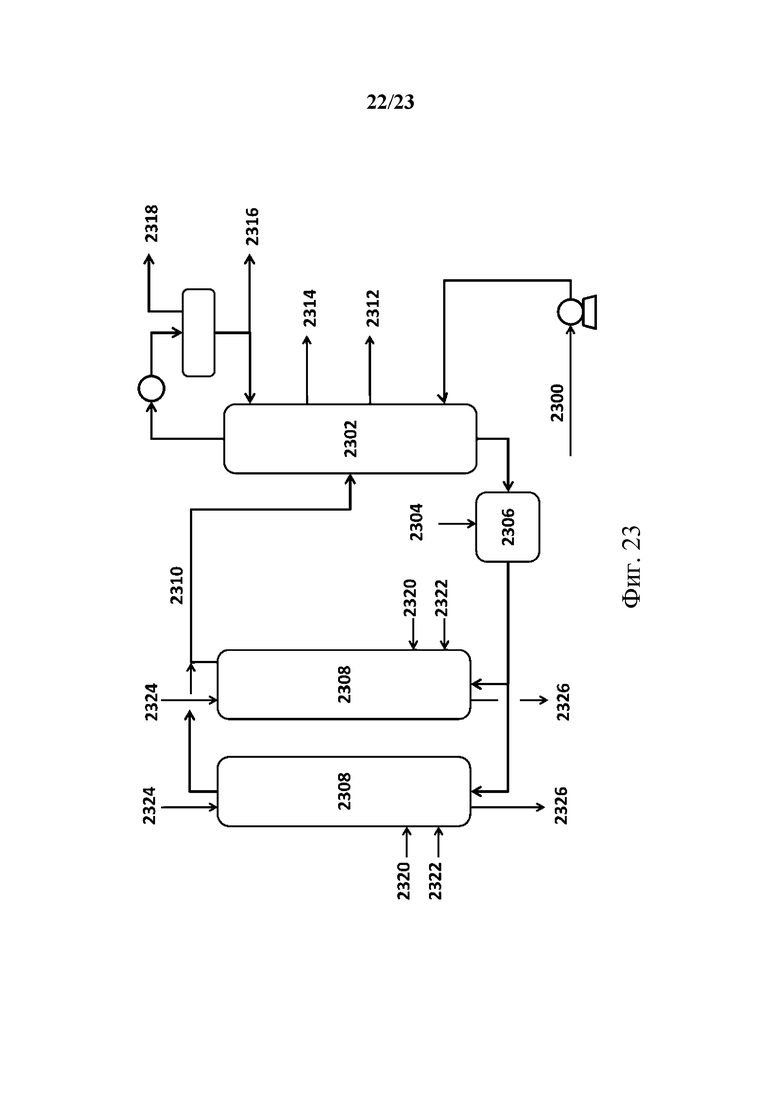

[64] На фиг. 19 представлено схематическое изображение иллюстративного процесса окислительного сочетания метана (ОСМ);

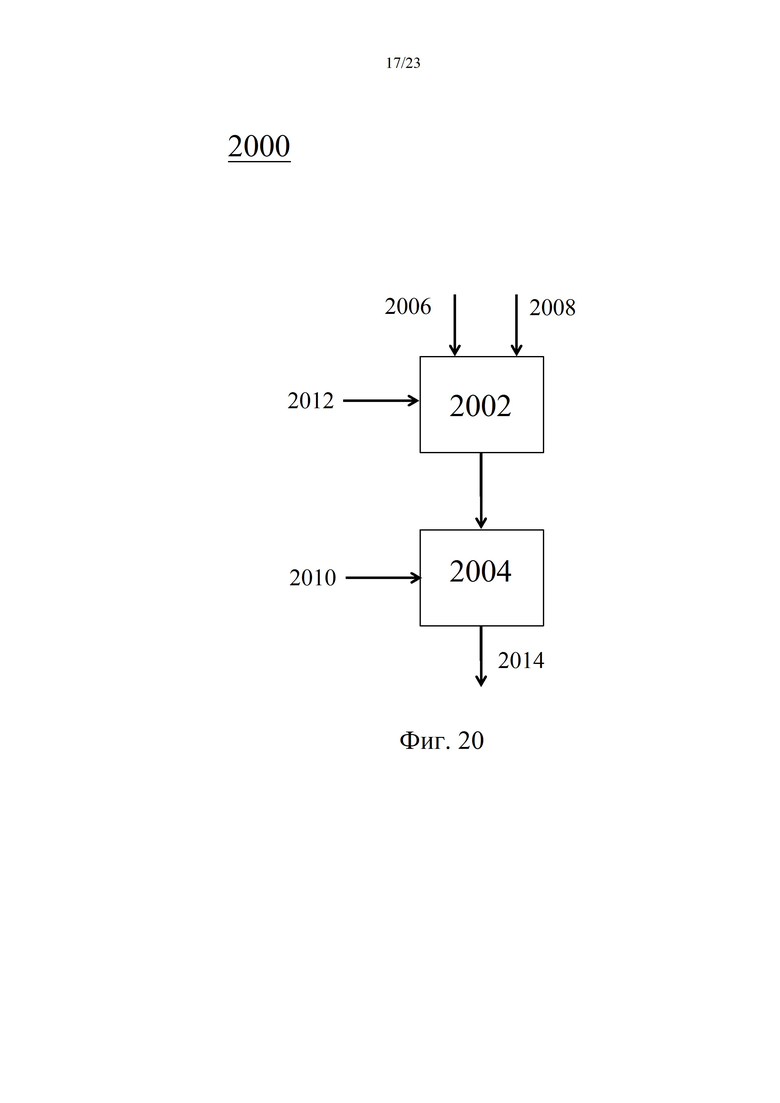

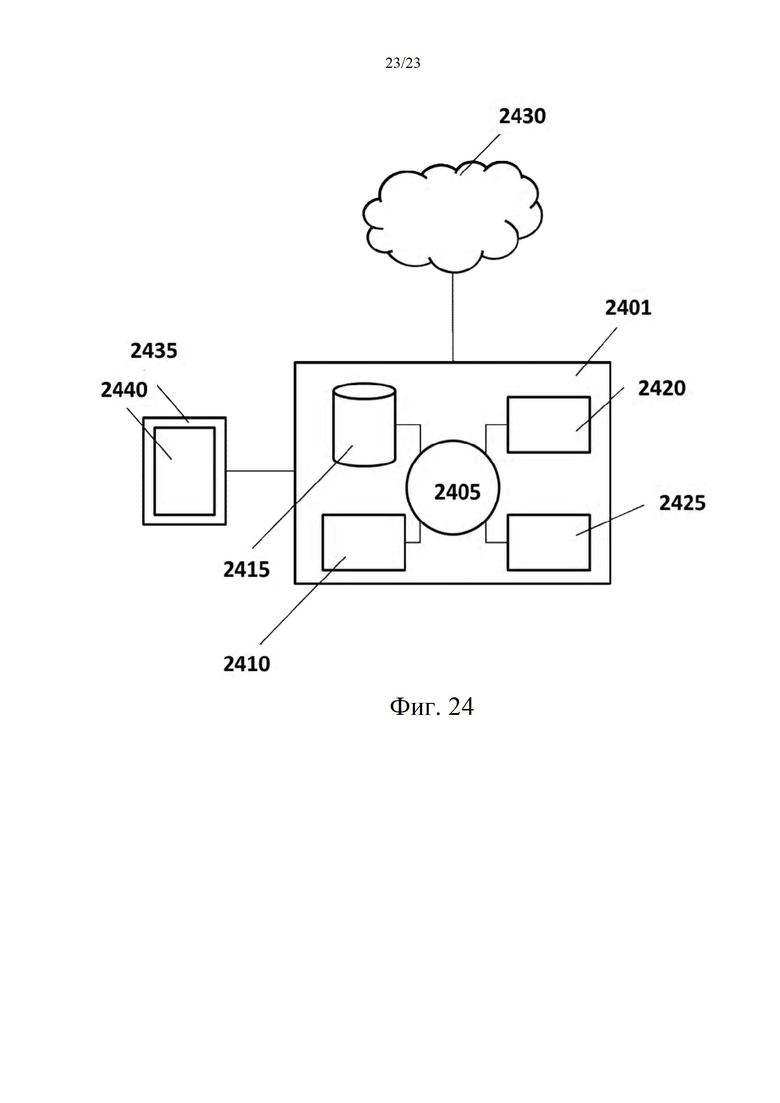

[65] На фиг. 20 представлено схематическое изображение добавления этана в иллюстративный реактор ОСМ;

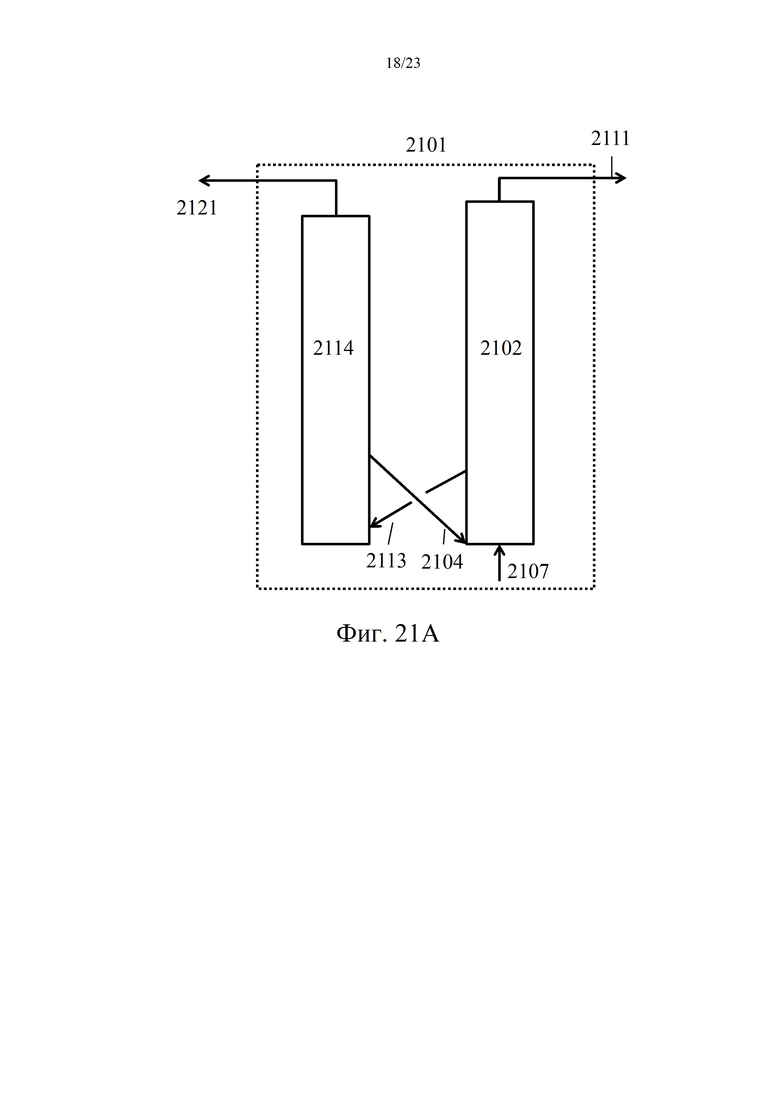

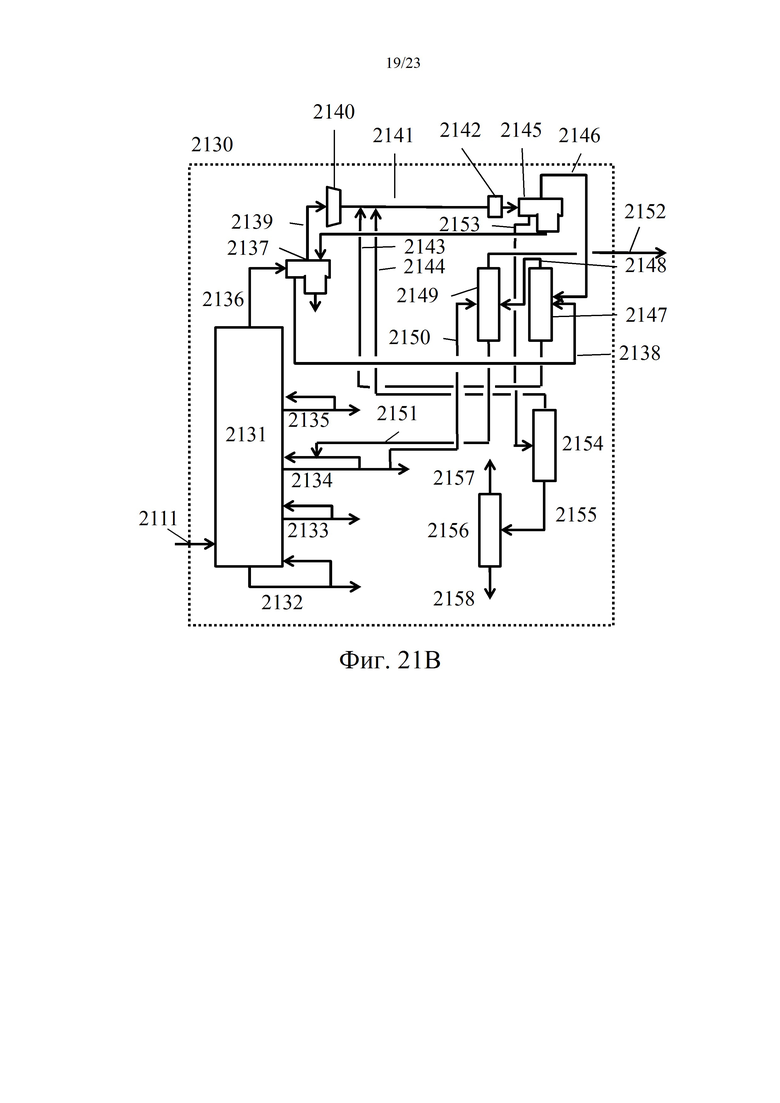

[66] На фиг. 21A представлен пример установки каталитического крекинга в псевдоожиженном слоем (FCC); на фиг. 21B представлен пример разделительной технологической линии; на фиг. 21C представлен пример очистки отходящего газа FCC;

[67] На фиг. 22 представлен пример различных способов получения сырья ОСМ и осуществления реакции ОСМ с применением метана и олефинов из FCC;

[68] На фиг. 23 представлен пример установки замедленного коксования (DCU); и

[69] На фиг. 24 схематически изображена компьютерная система, запрограммированная или иным образом выполненная с возможностью приведения в исполнение систем и способов согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ

[70] Несмотря на то, что в настоящем документе представлены и описаны различные варианты реализации настоящего изобретения, специалистам в данной области техники понятно, что такие варианты реализации приведены лишь в качестве примеров. Специалистам в данной области техники понятны многочисленные варианты, изменения и замены без отступления от сущности настоящего изобретения. Следует понимать, что можно использовать различные альтернативы вариантов реализации настоящего изобретения, описанных в настоящем документе.

[71] Термины «C2+» и «соединение C2+» в данном контексте обычно относятся к соединению, содержащему два или более атомов углерода, например, два атома углерода (C2), три атома углерода (C3) и т.д. Соединения C2+ включают, без ограничения, алканы, алкены, алкины и ароматические соединения, содержащие два или более атомов углерода. В некоторых случаях соединения C2+ включают альдегиды, кетоны, сложные эфиры и карбоновые кислоты. Примеры соединений C2+ включают этан, этилен, ацетилен, пропан, пропен, бутан, бутен и т.д.

[72] Термин «C1-C3 углеводороды» относится к молекулярным соединениям, которые включают углеводороды, содержащие один, два или три атома углерода. Они включают метан, этан, этилен, ацетилен, пропан, пропилен и пропин.

[73] Термин «примеси, не являющиеся C2+» в данном контексте обычно относится к веществу, которое не содержит соединения C2+. Примеры примесей, не являющихся C2+, включают азот (N2), кислород (O2), воду (H2O), аргон (Ar), водород (H2), монооксид углерода (CO), диоксид углерода (CO2) и метан (CH4).

[74] Термин «очевидная селективность» в данном контексте обычно относится к степени, в которой алкановое соединение с данным количеством атомов углерода, превращается в олефин с таким же количеством атомов углерода (например, превращение этана в этилен, превращение пропана в пропилен, превращение бутана в бутилен и т.д.), и выражается в процентах.

[75] Термин «время пребывания» в данном контексте обычно относится к средней продолжительности времени, в течение которого вещество находится в данном положении или состоянии, например, внутри реактора.

[76] Термин «элементарная операция» в данном контексте обычно относится к отдельной операции, которая является основным этапом какого-либо процесса. Элементарные операции включают физическое изменение или химическое превращение, такое как выделение, кристаллизация, выпаривание, фильтрование, полимеризация, изомеризация, трансформирование и другие реакции. Для данного процесса может потребоваться одна или множество элементарных операций для получения требуемого продукта из исходных материалов или сырья.

[77] Термин «более высокомолекулярный углеводород» в данном контексте обычно относится к более высокомолекулярному и/или более длинноцепочечному углеводороду. Более высокомолекулярный углеводород может иметь более высокую молекулярную массу и/или содержание углерода, чем исходный материал(ы) в данном процессе (например, ОСМ или ETL). Более высокомолекулярный углеводород может быть более высокомолекулярным и/или длинноцепочечным углеводородным продуктом, полученным в процессе ОСМ или ETL. Например, этилен является более высокомолекулярным углеводородным продуктом по сравнению с метаном в процессе ОСМ. В качестве другого примера, C3+ углеводород является более высокомолекулярным углеводородом по сравнению с этиленом в процессе ETL. В качестве другого примера, C5+ углеводород является более высокомолекулярным углеводородом по сравнению с этиленом в процессе ETL. В некоторых случаях более высокомолекулярный углеводород представляет собой углеводород с более высокой молекулярной массой.

[78] Термин «процесс ОСМ» в данном контексте обычно относится к процессу, в котором используют или по существу используют реакцию окислительного сочетания метана (ОСМ). Реакция ОСМ может включать окисление метана до более высокомолекулярного углеводорода и воды и может подразумевать экзотермическую реакцию. В реакции ОСМ метан может подвергаться частичному окислению и сочетанию с образованием одного или более соединений C2+, таких как этилен. Например, реакция ОСМ представляет собой 2CH4 + O2 → C2H4 + 2H2O. В реакции ОСМ могут образовываться соединения C2+. Протеканию реакции ОСМ может способствовать катализатор, такой как гетерогенный катализатор. Дополнительные побочные продукты реакций ОСМ могут включать CO, CO2, H2, а также углеводороды, такие как, например, этан, пропан, пропен, бутан, бутен и т.п.

[79] Термин «предмет ценности» в данном контексте обычно относится к деньгам, кредитам, товарам или предметам потребления (например, углеводородам). Предмет ценности можно обменять на другой предмет ценности.

[80] Термин «эффективность по углероду» в данном контексте обычно относится к отношению количества моль углерода, содержащегося во всех технологических входящих потоках (в некоторых случаях включая все углеводородное сырье, такое как, например, природный газ и этан, а также топливные потоки), к количеству моль углерода, содержащегося во всех применимых с точки зрения торговли (или промышленности) или пригодных для продажи продуктах указанного процесса. Такие продукты могут включать углеводороды, которые можно использовать для различного последующего применения, например, в нефтехимической промышленности, или в качестве химических продуктов общего производственного назначения. Такие продукты могут не включать CO и CO2. Продукты указанного процесса могут представлять собой пригодные для продажи продукты, такие как углеводородные продукты C2+, содержащие по меньшей мере примерно 99% C2+ углеводородов, и весь товарный газ или газовые продукты, подаваемые по трубопроводу, содержащие по меньшей мере примерно 90% метана. Технологические входящие потоки могут включать входящие потоки, обеспечивающие энергию для эксплуатации процесса, например, с помощью турбины (например, паровой турбины). В некоторых случаях энергию для эксплуатации процесса можно обеспечивать с использованием тепла, высвобождаемого в результате реакции ОСМ.

Получение пропилена окислительным сочетанием метана и метатезисом

[81] В одном аспекте настоящего изобретения предложены способы интеграции системы окислительного сочетания метана (ОСМ) с системой димеризации и системой метатезиса. В указанном процессе метан можно превращать в этилен в реакторе окислительного сочетания метана. Затем этилен можно использовать в качестве сырья для димеризации в бутены, который затем можно подвергать метатезису с получением пропилена. Часть бутенов можно впоследствии возвращать в реактор метатезиса.

[82] Метан, используемые для любых способов, описанных в настоящем документе, может поступать из любого подходящего источника. В некоторых случаях сырье для ОСМ (включая метан и необязательно этан) поступает из отходящего газа установки каталитического крекинга в псевдоожиженном слое (FCC). В некоторых случаях его получают из угля в процессе превращения угля в олефины (CTO). Метан можно добывать из угольных пластов или получать из угля или любого процесса, в котором используют уголь.

[83] На фиг. 1 показана интеграция системы окислительного сочетания метана (ОСМ) с системой димеризации и системой 100 метатезиса. Входящие и исходящие потоки в соответствующих установках указанных стрелками. В процессе 100 показан источник метана 101 и источник окислительного агента 102, которые подают в реактор 103 окислительного сочетания метана (ОСМ), в котором указанные виды сырья частично превращаются в этилен, водород (H2), диоксид углерода (CO2), монооксид углерода (CO) и непревращенный метан (CH4). Исходящий поток реактора ОСМ можно подавать в систему 104 рекуперации тепла, в которой охлаждают исходящий поток, а затем его можно подавать в компрессор 105 технологического газа, в котором можно повышать давление газа. Сжатый технологический газ можно затем подавать в систему 106 удаления CO2. Из системы 106 удаления CO2 выходят два исходящих потока, включая один поток с повышенным содержанием CO2 и один поток с повышенным содержанием углеводородов. Поток с повышенным содержанием углеводородов можно подавать в дистилляционную колонну 107, в которой можно получать поток, содержащий метан, поток, содержащий углеводороды C2, и поток, содержащий углеводороды C3+. Поток с повышенным содержанием CO2 из системы 106 удаления CO2 и поток, содержащий метан, из дистилляционной колонны 107 можно затем подавать в реактор 108 метанирования. В реакторе метанирования можно осуществлять превращение CO2 в метан. Исходящий поток реактора 108 метанирования можно затем подавать в реактор 103 окислительного сочетания метана (ОСМ). Поток, содержащий углеводороды C2, который может быть исходящим потоком дистилляционной колонны 107, можно затем подавать в колонну 109 отгонки C2, в которой можно отделять этилен от этана. Этан из колонны 109 отгонки C2 можно затем подавать в реактор 103 окислительного сочетания метана (ОСМ). Этилен из колонны 109 отгонки C2 можно затем подавать в реактор 110 димеризации и реактор 112 метатезиса. В реакторе димеризации осуществляют превращение этилена в бутены и более высокомолекулярные углеводороды, включая 1-бутен, 2-бутен, изобутен и C5+ углеводороды. Исходящий поток реактора 110 димеризации можно затем подавать в дебутанизатор 111, где можно отделять компоненты C5+ от бутенов и соединений, более легких, чем бутены. Затем бутены можно подавать в реактор 112 метатезиса, в котором этилен приводят в контакт с бутенами с получением пропилена. Исходящий поток реактора 112 метатезиса можно затем подавать в деэтанизатор 113, где можно отделять этилен от компонентов C3+. Этилен из деэтанизатора 113 можно затем подавать в реактор 112 метатезиса или в реактор 110 димеризации. Компоненты C3+ из деэтанизатора 113 можно затем подавать в депропанизатор 114, где можно удалять компоненты C4+ из компонентов C3. Компоненты C4+ из депропанизатора 114 можно затем подавать в дебутанизатор 111. Компоненты C3 из депропанизатора 114 можно затем подавать в колонну 115 отгонки C3, где можно отделать пропилен от пропана.

[84] Окислительный агент, который можно подавать в реактор окислительного сочетания метана, может представлять собой кислород (O2).

[85] Окислительный агент, который можно подавать в реактор окислительного сочетания метана, может представлять собой пероксид водорода (H2O2).

[86] Температура эксплуатации реактора окислительного сочетания метана (ОСМ) может составлять по меньшей мере примерно 200°С, по меньшей мере примерно 300°С, по меньшей мере примерно 400°С, по меньшей мере примерно 450°С, по меньшей мере примерно 500°С, по меньшей мере примерно 550°С, по меньшей мере примерно 600°С, по меньшей мере примерно 650°С, по меньшей мере примерно 700°С, по меньшей мере примерно 750°С, по меньшей мере примерно 800°С, по меньшей мере примерно 850°С или более.

[87] Рабочее давление реактора окислительного сочетания метана может составлять по меньшей мере примерно 1 бар (изб.), по меньшей мере примерно 2 бар (изб.), по меньшей мере примерно 3 бар (изб.), по меньшей мере примерно 4 бар (изб.), по меньшей мере примерно 5 бар (изб.), по меньшей мере примерно 6 бар (изб.), по меньшей мере примерно 7 бар (изб.), по меньшей мере примерно 8 бар (изб.), по меньшей мере примерно 9 бар (изб.), по меньшей мере примерно 10 бар (изб.), по меньшей мере примерно 11 бар (изб.), по меньшей мере примерно 12 бар (изб.) или более.

[88] Концентрация этилена в исходящем потоке реактора окислительного сочетания метана может составлять по меньшей мере примерно 1%, по меньшей мере примерно 2%, по меньшей мере примерно 3%, по меньшей мере примерно 4%, по меньшей мере примерно 5%, по меньшей мере примерно 6%, по меньшей мере примерно 7%, по меньшей мере примерно 8%, по меньшей мере примерно 9%, по меньшей мере примерно 10%, по меньшей мере примерно 11%, по меньшей мере примерно 12%, по меньшей мере примерно 13%, по меньшей мере примерно 14%, по меньшей мере примерно 15% или более.

[89] Доля этилена, который образуется в реакторе окислительного сочетания метана (ОСМ), который подают в реактор димеризации, может составлять по меньшей мере примерно 10%, по меньшей мере примерно 20%, по меньшей мере примерно 30%, по меньшей мере примерно 40%, по меньшей мере примерно 50%, по меньшей мере примерно 60%, по меньшей мере примерно 70%, по меньшей мере примерно 80%, по меньшей мере примерно 90% или примерно 100%.

[90] Доля бутенов, которые образуются в реакторе димеризации, может составлять менее или ровно примерно 90%, 80%, 70%, 60%, 50%, 40%, 30%, 20%, 10%, 5% (% об., % мас. или % мол.) или менее.

[91] Из бутенов, образующихся в реакторе димеризации, доля 1-бутена или 2-бутена составляет по меньшей мере примерно 10%, по меньшей мере примерно 20%, по меньшей мере примерно 30%, по меньшей мере примерно 40%, по меньшей мере примерно 50%, по меньшей мере примерно 60%, по меньшей мере примерно 70%, по меньшей мере примерно 80%, по меньшей мере примерно 90% (% об., % мас. или % мол.) или более от общего количества бутенов.

[92] Этилен, полученный в реакторе окислительного сочетания метана (ОСМ), можно разделять между реактором димеризации и реактором метатезиса, например, примерно 90% подают в реактор димеризации и 10% подают в реактор метатезиса, примерно 80% подают в реактор димеризации и 20% подают в реактор метатезиса, примерно 70% подают в реактор димеризации и 30% подают в реактор метатезиса, примерно 60% подают в реактор димеризации и 40% подают в реактор метатезиса, примерно 50% подают в реактор димеризации и 50% подают в реактор метатезиса, примерно 40% подают в реактор димеризации и 60% подают в реактор метатезиса, примерно 30% подают в реактор димеризации и 70% подают в реактор метатезиса, примерно 20% подают в реактор димеризации и 80% подают в реактор метатезиса или примерно 10% подают в реактор димеризации и 90% подают в реактор метатезиса.

[93] На фиг. 2 показана интеграция системы окислительного сочетания метана (ОСМ) с системой димеризации и системой 200 метатезиса. Входящие и исходящие потоки в соответствующих установках указанных стрелками. В процессе 200 показан источник метана 201 и источник окислительного агента 202, которые подают в реактор 203 окислительного сочетания метана (ОСМ), в котором указанные виды сырья частично превращаются в этилен. Исходящий поток реактора ОСМ можно подавать в систему 204 рекуперации тепла, в которой охлаждают исходящий поток, а затем его можно подавать в компрессор 205 технологического газа, в котором можно повышать давление газа. Сжатый технологический газ можно затем подавать в систему 206 удаления CO2. Из системы 206 удаления CO2 выходят два исходящих потока, включая один поток с повышенным содержанием CO2 и один поток с повышенным содержанием углеводородов. Поток с повышенным содержанием углеводородов можно подавать в дистилляционную колонну 207, в которой можно получать поток, содержащий метан, поток, содержащий углеводороды C2, и поток, содержащий углеводороды C3+. Поток с повышенным содержанием CO2 из системы 206 удаления CO2 и поток, содержащий метан, из дистилляционной колонны 207 можно затем подавать в реактор 208 метанирования. В реакторе метанирования можно осуществлять превращение CO2 в метан. Исходящий поток реактора 208 метанирования можно затем подавать в реактор 203 окислительного сочетания метана (ОСМ). Поток, содержащий углеводороды C2, который представляет собой исходящий поток дистилляционной колонны 207, можно затем подавать в колонну 209 отгонки C2, в которой можно отделять этилен от этана. Этан из колонны 209 отгонки C2 можно затем подавать в реактор 203 окислительного сочетания метана (ОСМ). Этилен из колонны 209 отгонки C2 можно затем подавать в реактор 210 димеризации. В реакторе димеризации осуществляют превращение этилена в бутены и более высокомолекулярные углеводороды, включая 1-бутен, 2-бутен, изобутен и C5+ углеводороды. Исходящий поток реактора 210 димеризации можно затем подавать в дебутанизатор 211, где можно отделять компоненты C5+ от бутенов и соединений, более легких, чем бутены. Затем бутены можно подавать в реактор 212 метатезиса, в котором этилен приводят в контакт с бутенами с получением пропилена. Исходящий поток реактора 212 метатезиса можно затем подавать в деэтанизатор 213, где можно отделять этилен от компонентов C3+. Этилен из деэтанизатора 213 можно затем подавать в реактор 210 димеризации. Компоненты C3+ из деэтанизатора 213 можно затем подавать в депропанизатор 214, где можно удалять компоненты C4+ из компонентов C3. Часть компонентов C4+ из депропанизатора 214 можно затем подавать в дебутанизатор 211, при этом некоторую часть не подают в дебутанизатор. Компоненты C3 из депропанизатора 214 можно затем подавать в колонну 215 отгонки C3, где можно отделать пропилен от пропана.

[94] Этилен из колонны отгонки C2 можно подавать в реактор димеризации, при этом в реактор метатезиса по существу не подают этилен.

[95] Доля бутенов, которые содержатся в исходящем потоке депропанизатора, которые возвращают в реактор метатезиса, может составлять менее или ровно примерно 90%, 80%, 70%, 60%, 50%, 40%, 30%, 20%, 10%, 5% (% об., % мас. или % мол.) или менее.