Область техники, к которой относится изобретение

Изобретение в целом относится к превращению углеводорода и, в частности, к дегидрированию парафиновых углеводородов в олефиновые углеводороды и/или низших алкилароматических углеводородов в винилароматические углеводороды. В нескольких предпочтительных вариантах осуществления изобретение относится к дегидрированию низших алканов, например этана, изопропана, пропана и бутанов в соответствующие олефины, например этилен, пропилен и бутилены; и/или к дегидрированию низших алкилароматических углеводородных соединений, например этилбензола, пропилбензола и метилэтилбензола в соответствующие винилароматические (то есть "алкенилароматические") углеводородные соединения, например стирол, кумол и альфа-метилстирол соответственно. Изобретение дополнительно включает комбинированный способ получения олефиновых и винилароматических углеводородов, включая стадии дегидрирования и алкилирования.

Описание предшествующего уровня техники

В Патенте США 6031143 и в соответствующем ему Европейском патенте 0905112 описан комбинированный способ получения стирола введением бензола и рециркулированного этилена в реактор алкилирования с получением этилбензола, смешения выходящего продукта алкилирования с этаном, и введения смеси в реактор дегидрирования, содержащий катализатор, способный одновременно

катализировать дегидрирование этана и этилбензола. Образующийся продукт отделяют с получением потока стирола и этилена, причем этилен рециркулируют в реактор алкилирования. Предпочтительно, чтобы реактор дегидрирования был реактором с псевдоожиженным слоем, соединенным с регенератором, из которого катализатор циркулирует между регенератором и реактором дегидрирования в противотоке. То есть катализатор вводят в реактор дегидрирования сверху, и он медленно опускается вниз в противотоке с газофазными реагентами, которые поднимаются по реактору вверх. В процессе движения катализатор дезактивируется. Дезактивированный катализатор удаляют из нижней части реактора дегидрирования и подают в верхнюю часть регенератора, где он движется вниз в противотоке с поднимающимся вверх горячим воздухом.

В процессе движения углеродистые отложения, присутствующие на катализаторе, выжигаются, и восстановленный катализатор собирают в нижней части регенератора, откуда его далее рециркулируют назад в верхнюю часть реактора дегидрирования.

В заявке WO 02/096844 описано усовершенствование этого способа, в котором катализатор дегидрирования транспортируют от регенератора до реактора дегидрирования с помощью носителя, низшего алкилуглеводорода, например этана. В процессе транспортировки часть носителя дегидрируется, (например, этан превращается в этилен), и катализатор за счет этого охлаждается.

В Европейском патенте 1255719 и в соответствующем ему патенте США 7002052 описан подобный комбинированный способ получения стирола с использованием в качестве сырья бензола и этана. Поэтому способ включает дополнительные стадии разделения и рециркуляции, которые предназначены для повышения эффективности. Например, выходящий из реактора дегидрирования поток продукта дегидрирования разделяют на ароматические и неароматические составляющие. Неароматические компоненты, а именно этан, этилен и водород рециркулируют в реактор алкилирования, где их объединяют с бензолом. Ароматические компоненты далее разделяют, например стирол извлекают, а этилбензол рециркулирует в реактор дегидрирования. Поток продукта алкилирования разделяют на компоненты, причем водород удаляют, а этан и этилбензол направляют в реактор дегидрирования. Реактор дегидрирования может быть различных конструкций, включая конструкции с неподвижным, псевдоожиженным и движущимся слоем.

Описанные процессы дегидрирования эффективны при комбинированном производстве стирола и этилена с использованием этана и бензола в качестве исходных материалов. Таким образом, эти способы фактически позволили производству стирола не быть связанным с наличием или расположением поблизости парового крекинга легкого углеводорода в качестве источника этилена. Однако в описанных способах дегидрирования при температуре реакции используются относительно большие времена контактирования углеводородов, что приводит к термическому крекингу с нежелательными побочными реакциями и образованием смол и других тяжелых продуктов.

В заявке WO 02/096844 вводится понятие секционированного реактора с восходящим потоком, работающего в прямоточном или "равномерно прямоточном" режиме, при котором катализатор перемещают вверх по реактору дегидрирования пневматически с помощью газофазных реагентов. Объемная скорость (GHSV) для такого реактора составляет более 500 ч-1. Катализатор вводят в реактор с таким углеводородом, как этан, тогда как алкилароматическое соединение, например этилбензол, вводят в подходящем по высоте месте в восходящий поток после того, как большая часть алкилуглеводорода уже будет дегидрированна, и температура катализатора понизится. Хотя не приводится никаких конкретных примеров или рабочих режимов, использование такого реактора с восходящим потоком, вероятно, приводит к уменьшению времен контактирования между реагентами и катализатором при пребывании их в реакторе.

В патенте США 2921102 раскрывается способ дегидрирования для дегидрирования углеводородов (например, бутана) в реакторе с восходящим потоком в прямоточном режиме. Средняя приведенная линейная скорость углеводорода в реакторе составляет, по меньшей мере, от 15 футов до 50 или более футов в секунду со временем пребывания углеводорода в реакторе меньше чем 12 секунд, а для дегидрирования бутана - меньше чем 5 секунд.

В Европейском патенте 0577280 раскрывается способ дегидрирования углеводородов с использованием углеродсодержащего катализатора. По-видимому, реакционная система эксплуатируется в противоточном режиме, в котором продукт реакции собирают в верхней части реактора, а катализатор выводят из нижней части реакционной зоны, где его собирают, регенерируют и рециркулируют.

В заявке WO 01/44146 раскрывается способ дегидрирования углеводородов с использованием однокорпусного реактора с псевдоожиженным слоем, содержащего зону дегидрирования и зону регенерации катализатора.

В заявке WO 93/12879 раскрывается использование катализатора галлий-платина, нанесенного на материал, магнезию типа шпинели и оксид алюминия, для дегидрирования легких парафинов.

Температуры дегидрирования и времена пребывания обычно оптимизируют, для того чтобы сбалансировать кинетику каталитических и газофазных (термических) реакций. Каталитическая реакция характеризуется высокой селективностью по целевым продуктам, в то время как газофазная реакция приводит к образованию многих нежелательных продуктов и примесей. То есть с ростом температуры экспоненциально растет скорость образования целевых продуктов в результате каталитической реакции, но при этом также растет скорость газофазных реакций, поэтому должны быть выбраны соответствующие время пребывания и профиль температуры реакции для проведения каталитической реакции с соответствующей конверсией, не позволяя при этом неселективным газофазным реакциям понижать общую селективность по продукту. Было бы полезно разработать аппарат и способ, который бы минимизировал при температуре реакции период времени, при котором реагенты и катализатор находятся в контакте друг с другом. Это, в частности, происходит тогда, когда используют очень активный катализатор, который можно быстро реактивировать.

В то время как вышеописанные ссылки не относятся к "способу дегидрирования", в заявке WO 03/050065 описан комбинированный способ получения стирола, в котором бензол и "рециркулированный" этилен объединяют в установке алкилирования с образующимся потоком продукта, этилбензола, объединенного с этаном. В отличие от уже описанных ссылок, этот способ использует реакцию окислительного дегидрирования (оксидегидрирования). То есть поток продукта из установки алкилирования объединяют с этаном и кислородом и затем одновременно подвергают окислительному дегидрированию с получением этилена и стирола. Образующийся этилен рециркулирует на установку алкилирования. Реактор оксидегидрирования описан как реактор с псевдоожиженным слоем, работающий в температурном диапазоне от 300 до 550°C, в диапазоне давлений от 1 до 30 бар, при газовой часовой объемной скорости от 2000 до 6000 ч-1, при времени пребывания катализатора в зоне псевдоожижения от 1 до 60 секунд.

Сущность изобретения

Вышеописанные недостатки прототипов могут быть преодолены в настоящем изобретении, которое включает контактирование газообразного потока углеводорода с катализатором дегидрирования при температуре реакции и относительно малых "временах контактирования". В предпочтительном варианте осуществления низшие алканы, например этан, пропан и бутаны, дегидрируют в соответствующие олефины, например этилен, пропилен и бутилены; и/или низшие алкилароматические углеводородные соединения, например этилбензол, пропилбензол и метилэтилбензол, дегидрируют в соответствующие винилароматические углеводородные соединения, например стирол, кумол и альфа-метилстирол соответственно.

В другом варианте осуществления вышеупомянутый способ дегидрирования объединен со стадией алкилирования, как частью комбинированного способа. Также описано много дополнительных вариантов осуществлений.

Краткое описание чертежей

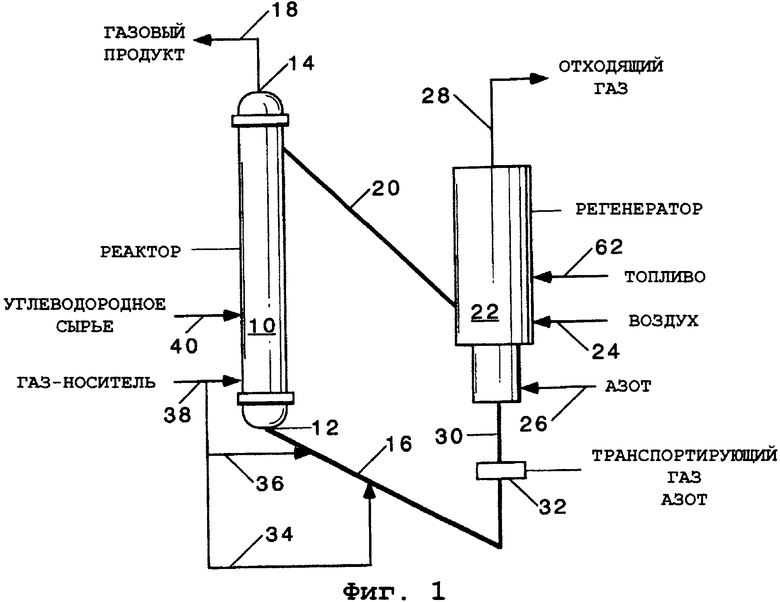

На фиг.1 приведена принципиальная блок-схема варианта осуществления настоящего изобретения, в которой используется реактор с восходящим потоком с подачей в него углеводорода только в одной точке и который может применяться для: 1) подачи только парафинового углеводорода (например, этана), 2) подачи только алкилароматического углеводорода (например, этилбензола) или 3) подачи смеси (например, этана и этилбензола), включая регенерацию катализатора.

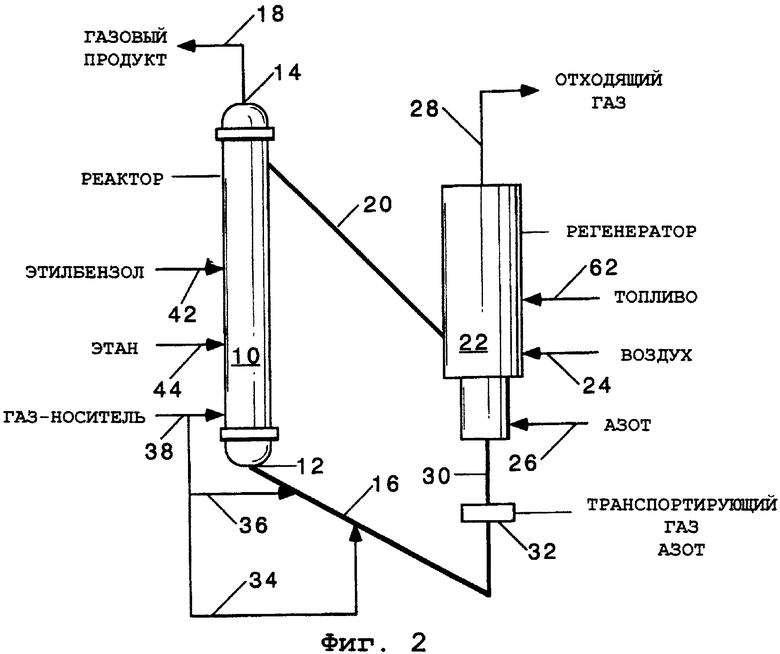

На фиг.2 приведена принципиальная блок-схема другого варианта осуществления настоящего изобретения, в которой используется реактор с восходящим потоком для подачи в нескольких точках, то есть с раздельной подачей этилбензола и этана, включая регенерацию катализатора.

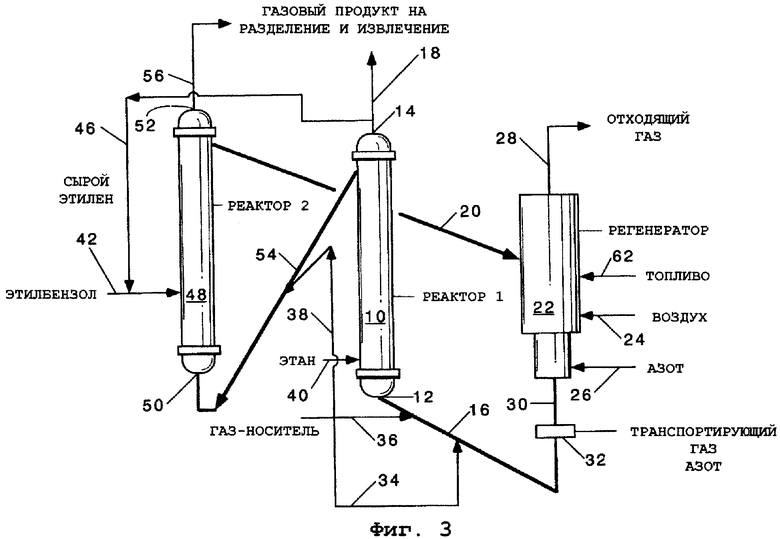

На фиг.3 приведена принципиальная блок-схема другого варианта осуществления настоящего изобретения, включающая несколько реакторов с восходящим потоком с регенерацией катализатора с последовательной конфигурацией.

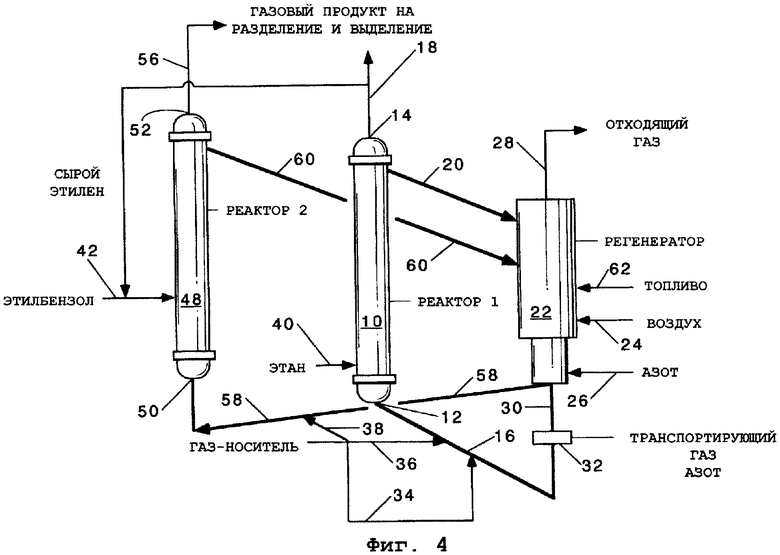

На фиг.4 приведена принципиальная блок-схема другого варианта осуществления настоящего изобретения, включающая несколько реакторов с восходящим потоком с регенерацией катализатора с параллельной конфигурацией.

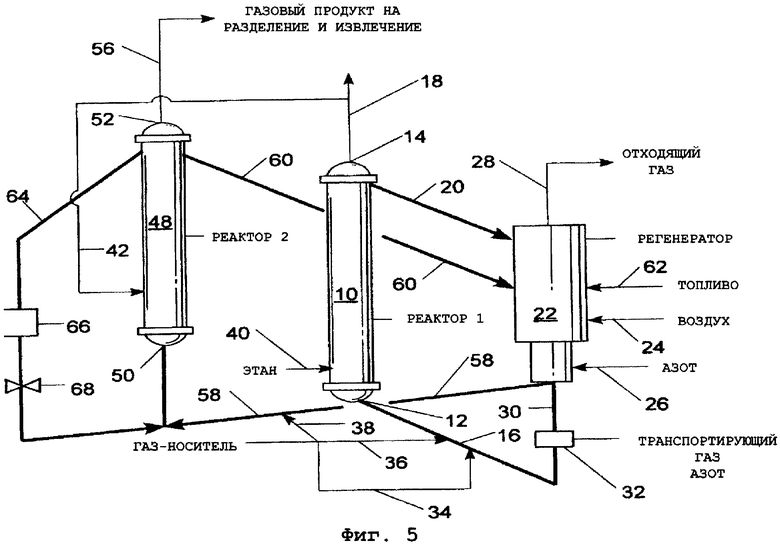

На фиг.5 приведена принципиальная блок-схема другого варианта осуществления настоящего изобретения, подобная схеме на фиг.4, но дополнительно включающая конфигурацию с рециклом катализатора.

Подробное описание изобретение

Настоящее изобретение относится к дегидрированию, по крайней мере, одного, а предпочтительно одновременно двух соединений: 1) парафинового углеводородного соединения, предпочтительно низшего алкана, имеющего от 2 до 6 углеродных атомов, и более предпочтительно меньше 5 углеродных атомов, например этана, пропана, изопропана и бутанов, в соответствующий олефин, а именно этилен, пропилен, и бутилены соответственно, и 2) алкилароматического углеводородного соединения, предпочтительно низшего алкилароматического углеводородного соединения, такого, как например этилбензол, пропилбензол, изопропилбензол и метилэтилбензол, в соответствующее винилароматическое углеводородное соединение (то есть "алкенилароматическое"), а именно стирол, кумол или альфа-метилстирол. Описаны несколько вариантов осуществлений настоящего изобретения, включая как одновременное, так и раздельное дегидрирование низших алканов и алкилароматики. Изобретение применяется для получения стирола и этилена из этилбензола и этана соответственно. Аналогично могут быть получены кумол и пропилен из пропилбензола и пропана соответственно.

Реакция дегидрирования в настоящем изобретении проводится при относительно малых временах контактирования, для того чтобы предотвратить нежелательные побочные реакции и разложение продукта. Используемый здесь термин "среднее время контактирования" или "время контактирования" относится ко времени, при котором среднее число молекул газообразного углеводорода находится в контакте с катализатором при температуре реакции, независимо от того, превращаются ли реагенты в требуемые продукты. Термин "температура реакции " обозначает температуру, при которой химическая реакция протекает в значительной степени, независимо от того, являются ли такие реакции требуемыми реакциями дегидрированием реагентов в соответствующие олефины и винилароматические продукты. Иначе говоря, температура реакции является температурой, при которой углеводороды становятся нестабильными. Термин "значительное количество" означает ощутимое количество, которое влияет на экономическую эффективность способа. В большинстве вариантов осуществления изобретения температура реакции составляет более 500 и предпочтительно 550°C. Среднее время контактирования должно быть достаточно большим для дегидрирования приемлемых количеств углеводородных реагентов, но не настолько большим, чтобы приводить к образованию недопустимых количеств побочных продуктов. Так как требуемое время контактирования зависит от конкретных реагентов, катализаторов и температур реакции, в предпочтительных вариантах осуществления изобретения время контактирования в реакторе дегидрирования составляет менее 60 секунд, предпочтительно - от 0,5 до 10 секунд, более предпочтительно - от 1 до 8 секунд и еще более предпочтительно - от 1 до 4 секунд.

Благодаря активности предпочтительного катализатора, среднее время пребывания катализатора в реакторе дегидрирования составляет предпочтительно меньше 60 секунд, предпочтительно - от 0,5 до 40 секунд, более предпочтительно - от 1,0 до 12,0 секунд и еще более предпочтительно - от 1,0 до 10 секунд.

При таких малых значениях времен пребывания и средних времен контактирования катализатора в реакторе дегидрирования температура реакционной смеси, которая может быть обеспечена в основном за счет свежего или восстановленного катализатора, составляет предпочтительно от 500 до 800°C. В случае низших алканов температура реакционной смеси составляет предпочтительно от 600 до 750°C и для алкилароматики - от 550 до 700°C, но более предпочтительно - от 570 до 660°C. Обычно самая высокая температура в реакторе будет наблюдаться в его более низкой части, и по мере того, как развивается реакция и поднимаются вверх катализатор и реакционная смесь, температура будет уменьшаться в направлении к верхней части реактора.

Используемое в реакторе дегидрирования рабочее давление может изменяться в достаточно широком диапазоне, от 3,7 до 64,7 psia. Давление, при котором идет реакция, обычно составляет от 14,7 до 64,7 psia и предпочтительно - от 14,7 до 44,7 psia. Однако в нескольких предпочтительных вариантах осуществления изобретения рабочее давление в реакторе дегидрирования может быть ниже атмосферного, то есть от 3,7 до 14,7 psia, более предпочтительно - от 6,0 до 14,7 psia.

Было найдено, что газовая часовая объемная скорость (GHSV) подачи углеводорода для настоящего способа изменяется от 1000 до 150000 нормальных кубических метров/час на кубический метр насыпной массы катализатора. Приведенная газовая скорость составляет от 5 до 80 фут/сек, предпочтительно - от 15 до 70 фут/сек. Поток катализатора предпочтительно составляет от 10 до 120 фунт/фут2·сек с массовым отношением катализатора к вводимому сырью от 5 до 100. Катализатор перемещают через реакционную систему предпочтительно пневматически с помощью потока носителя, который является предпочтительно или инертным разбавляющим потоком, или одним из реагентов в газообразной форме. Альтернативно, катализатор может транспортироваться через реактор при давлении ниже атмосферного без разбавителя. Примерами инертных разбавляющих газов-носителей являются азот, летучие углеводороды, например метан, и другие носители, которые не влияют на реакцию, пар, углекислый газ, аргон и другие подобные. Парафиновые углеводородные соединения, применяемые в качестве реагентов в способе настоящего изобретения, также являются предпочтительными носителями потока и наиболее предпочтительными являются этан, пропан и бутан. Пар лучше не использовать в настоящем изобретении. Необходимое количество газа-носителя равно такому количеству, которое требуется для поддержания частиц катализатора в псевдоожиженном состоянии и транспортировки катализатора из регенератора в реактор. Предпочтительно, чтобы количество используемого газ-носителя могло изменяться от 0 до 0,2 кг газа/ кг катализатора. Точки введения газа-носителя, особенно газ-носителя на основе вводимого реагента могут быть расположены в нескольких местах вдоль линии перемещения свежего или регенерированного катализатора, соединяющей регенератор с нижней частью реактора с восходящим потоком. Газ-носитель будет выходить из реактора с газообразным продуктом или с выходящим потоком из регенератора. В случае, когда газ-носитель является также и реагентом, значительная часть газа-носителя может прореагировать и покинуть реактор вместе с газообразным продуктом.

Малое время контактирования, требуемое настоящим изобретением, может быть достигнуто использованием ряда известных реакторных конструкций, включая реакторы с устойчивым псевдоожижением, с восходящим и нисходящим потоком. Реакторы с восходящим потоком хорошо известны и обычно используются для превращения определенных фракций нефти в бензин в процессах каталитического крекинга в псевдоожиженном слое. Смотрите, например, патент США 3888762, в котором описывается реактор с восходящим потоком с малым временем контактирования с разбавляемой фазой, предназначенный для времен контактирования около 10 секунд, и который дополнительно включает регенерацию катализатора и конфигурации рециклов, включенный в описание в виде ссылки. Смотрите также патентные заявки US Publication No. 2004/0082824; WO 2001/85872 и WO 2004/029178. В процессе каталитического крекинга в псевдоожиженном слое твердые частицы катализатора, обычно кислую глину, оксид алюминия-диоксид кремния или катализатор из синтетического или природного цеолита, вводят при помощи носителя потока в нижнюю часть цилиндрического или трубчатого реактора вместе с нефтяной фракцией при повышенной температуре и умеренном давлении. По мере того как нефть испаряется при контакте с нагретым катализатором и вместе с ним поднимается вверх в цилиндрическом реакторе, в нефти происходит крекинг. В верхней части реактора с восходящим потоком катализатор и углеводородный продукт разделяют, и поток продукта, бензина, выходит через выводную трубу для разделения и дальнейшей переработки в бензин и фракции топочного мазута. Катализатор оседает в кольцевом пространстве между внешней стенкой вертикальной трубы и внутренней стенкой кожуха реактора, в котором контактирует с катализатором очищающий газ, при скорости, которая не препятствует оседанию катализатора, и удаляет дополнительные нефтепродукты с его поверхности. Катализатор затем направляют в регенератор/реактиватор, в котором катализатор контактирует с регенерирующим потоком, обычно кислородсодержащим газом для выжигания любых оставшихся углеводородов, тяжелых остатков или смол, и регенерированный катализатор направляют назад в нижнюю часть реактора с восходящим потоком для контактирования с дополнительным количеством бензина для крекинга. Отработанный катализатор может также быть непосредственно рециркулирован в нижнюю часть реактора без регенерации.

Аналогично, в предпочтительном варианте осуществления настоящего изобретения алкилароматическое углеводородное соединение и/или парафиновое углеводородное соединение вводят в нижнюю часть реактора и контактируют с нагретым свежим или регенерированным катализатором, который пневматически перемещают с помощью газа-носителя. По мере того как углеводородное соединение(я) поднимается с катализатором вверх в цилиндрическом реакторе, происходит реакция дегидрирования, и в верхней части реактора винилароматическое углеводородное соединение и/или низший олефин отделяют от катализатора. Реактор с восходящим потоком может быть изготовлен из традиционных материалов, используемых в каталитическом крекинге в псевдоожиженном слое или в нефтехимическом синтезе, и удобным является реактор из легированной стали, устойчивый к воздействию углеводородных материалов реакции при требуемой температуре, давлении и скорости потока, и он может быть футерован. Размеры реактора с восходящим потоком определяются при проектировании технологического оборудования с учетом проектной производительности или пропускной способности, газовой часовой объемной скорости (GHSV), температуры, давления, эффективности катализатора и расходных коэффициентов по сырью при требуемой селективности.

Разделение газообразного углеводорода и катализатора достигается с помощью центробежного сепаратора с отбойниками, такого как циклонного сепаратора, но разделение может быть осуществлено и любым традиционным способом для системы твердое вещество-газ, включая фильтрацию и жидкую суспензию. Важно минимизировать среднее время контактирования катализатора с углеводородом после выхода из реактора дегидрирования. Это достигается, по крайней мере, одним из двух предпочтительных способов: физическим отделением катализатора от углеводорода и охлаждением катализатора и/или углеводорода до температуры ниже температуры реакции присутствующего углеводорода. Среднее время контактирования катализатора с углеводородом при температуре реакции в устройстве для разделения составляет обычно менее 60 секунд, предпочтительно - менее 10 секунд и более предпочтительно - менее 5 секунд и еще более предпочтительно - менее 3 секунд. Устройство разделения может быть обычным сепаратором с отбойниками для системы твердое вещество-газ, таким как циклонный сепаратор, обычно используемый в процессах каталитического крекинга в псевдоожиженном слое. Предпочтительные циклонные сепараторы включают двухстадийную или "сдвоенную" конструкцию, включая конструкции как для повышенного, так и пониженного давления. Дополнительные примеры приводятся в патентах США 4502947; 4985136 и 5248411. После отделения катализатор или рециркулируют в реактор дегидрирования, или направляют в регенератор.

Кроме разделения катализатора от углеводорода, устройство разделения может включать теплообменник и/или закалочную установку для подачи жидкости для охлаждения катализатора и/или углеводородов до температуры ниже температуры реакции. Такая жидкость может быть подана через традиционную конструкцию для закалки, включающую герметичные сопла для подачи закалочной жидкости, например жидкого стирола, воды и других подобных. Такая технология закалки может быть предоставлена фирмами Stone & Webster и BP Amoco.

Среднее время контактирования катализаторов с углеводородами при температуре реакции в целом в реакторе дегидрирования и устройстве разделения составляет предпочтительно менее 60 секунд, более предпочтительно - менее 20 секунд, и еще более предпочтительно - менее 10 секунд, и даже еще более предпочтительно - менее 7 секунд.

После разделения газообразный углеводород подвергают дополнительному разделению, то есть ароматики от неароматики и так далее, которое может быть частью комбинированного способа, как описано в патенте США 6031143; заявках WO 02/096844 и US 2003/0028059. Отработанный катализатор можно затем, необязательно, направить в устройство для очистки и затем или в регенератор, или на рецикл, после которого катализатор возвращают в реактор дегидрирования. В процессе регенерации катализатор контактирует с регенерирующим потоком, обычно кислородсодержащим газом, и, необязательно, таким источником топлива, как метан или природный газ, в результате чего оставшиеся углеводороды, кокс, тяжелые остатки, смола и так далее удаляются с катализатора, и полученный регенерированный катализатор может быть рециркулирован назад в реактор дегидрирования. Часть отработанного катализатора может быть рециркулирована назад в реактор дегидрирования без регенерации через линию рецикла. Рециркулированный отработанный катализатор может быть объединен с регенерированным катализатором для регулирования температуры и активности катализатора в реакторе дегидрирования. Комбинация рециркулированного и регенерированного катализатора может быть оптимизирована на основе данных, получаемых на выходе реактора. Пример способа регулирования при помощи такой комбинации описан в заявке WO 03/083014, включенной в описание в виде ссылки. Примеры конфигураций, как регенерации, так и рецикла приводятся в патенте США 3888762 и заявке US 2003/0196933, которые также включены в описание в виде ссылки.

Предпочтительные катализаторы для использования в настоящем изобретении очень активны и способны дегидрировать парафиновые и алкилароматические углеводороды меньше чем за несколько секунд при оптимальных температурах реакции. Предпочтительный катализатор включает твердые частицы, которые способны к псевдоожижению и предпочтительно те, которые проявляют известные в промышленности свойства материала группы А по классификации Гелдарта. Катализатор на основе галлия, описанный в патенте США 6031143 и заявке WO 2002/096844, является особенно предпочтительным для настоящего способа и включен в описание в виде ссылки. Один класс предпочтительного катализатора для реакции дегидрирования основан на галлии и платине, нанесенных на оксид алюминия дельта или тхэта модификации, или смесь модификаций дельта плюс тхэта, или тхэта плюс альфа, или дельта плюс тхэта плюс альфа, модифицированный диоксидом кремния и имеющий удельную площадь поверхности предпочтительно менее 100 м2/г, определенную известным специалисту в этой области методом BET. Более предпочтительно, чтобы катализатор включал:

i) от 0,1 до 34 массовых процентов, предпочтительно от 0,2 до 3,8 массовых процентов оксида галлия (Ga2О3);

ii) от 1 до 200 массовых частей на миллион (ppm), предпочтительно - от 100 до 150 ppm платины;

iii) от 0,05 до 5 массовых процентов, предпочтительно от 0,1 до 1 массовых процентов щелочного и/или щелочноземельного металла, такого как калий;

iv) от 0,08 до 3 массовых процентов диоксида кремния;

v) остальная часть до 100 процентов является оксидом алюминия.

Подобный катализатор на основе галлия описан в заявке WO 2003/053567, где он дополнительно включает марганец, и в заявке US 2004/02242945, где он дополнительно включает цинк, и в заявке EP-B1-0,637,578. Описание катализатора в этих документах специально включено здесь в виде ссылки.

Другой подходящий катализатор для реакции дегидрирования на основе хрома включает:

i) от 6 до 30 массовых процентов, предпочтительно от 13 до 25 массовых процентов оксида хрома (Cr2О3);

ii) от 0,1 до 3,5 массовых процентов, наиболее предпочтительно от 0,2 до 2,8 массовых процентов окиси олова (SnO);

iii) от 0,4 до 3 массовых процентов, наиболее предпочтительно от 0,5 до 2,5 массовых процентов оксида щелочного металла, например оксида калия;

iv) от 0,08 до 3 массовых процентов диоксида кремния;

v) остальная часть до 100 процентов является оксидом алюминия модификации дельта или тхэта, или смеси модификаций дельта плюс тхэта, или тхэта плюс альфа, или дельта плюс тхэта плюс альфа.

Упомянутые выше катализаторы могут использоваться сами по себе или разбавляться инертным материалом, например альфа-оксидом алюминия, возможно модифицированным оксидами щелочных металлов и/или диоксидом кремния, при концентрации инертного продукта от 0 до 50 массовых процентов.

Детали относительно получения вышеупомянутых катализаторов и их более предпочтительные варианты могут быть найдены в патенте США 6031143 и заявке EP-B1-0637578. Обычно способ получения вышеупомянутых катализаторов дегидрирования включает диспергирование предшественников каталитических металлов, например растворов растворимых солей каталитических металлов, на носитель, состоящий из оксида алюминия или диоксида кремния. Пример диспергирования может включать пропитку носителя одним или более растворами, содержащими предшественники галлия и платины, или одним или более растворами предшественников хрома и олова, с последующей сушкой и прокаливанием. Альтернативный метод включает адсорбцию иона с последующим отделением жидкой части раствора для адсорбции, сушку и активацию полученного твердого вещества. В качестве другого варианта носитель может быть обработан летучими соединениями соответствующих металлов. В случае введения щелочных или щелочноземельных металлов, процедура введения включает совместную пропитку растворами щелочного или щелочноземельного металла и основных каталитических металлов (то есть Ga и Pt, или Cr и Sn), или, альтернативно, введение щелочного или щелочноземельного металла в носитель до диспергирования основных каталитических металлов, и после этого, возможное прокаливание твердого вещества.

Другие подходящие катализаторы дегидрирования на основе окиси железа раскрыты в Европейском патенте 1216219. Эти катализаторы включают:

(i) от 1 до 60 массовых процентов, предпочтительно от 1 до 20 массовых процентов, оксида железа;

(ii) от 0,1 до 20 массовых процентов, предпочтительно от 0,5 до 10 массовых процентов, по меньшей мере, одного оксида щелочного или щелочноземельного металла, более предпочтительно оксида калия;

(iii) от 0 до 15 массовых процентов, предпочтительно от 0,1 до 7 массовых процентов, по меньшей мере, одного оксида редкоземельного металла, выбранного из группы, состоящей из оксида церия, оксида лантана, оксида празеодима и их смесей;

(iv) остальная часть до 100 процентов является носителем, состоящим из микросфер оксида алюминия, выбранного из оксида алюминия модификации дельта или тхэта, или в смеси модификаций тхэта плюс альфа, или в смеси дельта плюс тхэта плюс альфа, модифицированного предпочтительно от 0,08 до 5,0 массовых процентов диоксида кремния.

Более предпочтительно, чтобы носитель предпочтительного катализатора на основе оксида железа имел такие средний диаметр частицы и плотность частицы, чтобы продукт можно было бы отнести согласно классификации Гельдарта к группе A (Gas Fluidization Technology, D. Geldart, John Wiley & Sons), и удельная площадь поверхности, измеренная известным специалистам методом BET, была бы менее 150 м2/г. Способ получения катализатора на основе окиси железа хорошо известен и подробно описан в Европейском патенте 1216219.

Другой применяемый катализатор дегидрирования состоит из цеолита типа морденит, необязательно промотированного металлом, выбранным из галлия, цинка, металлов платиновой группы или их комбинации, как описано в патенте США 5430211, включенном в описание в виде ссылки. Предпочтительно, чтобы морденит был подвергнут экстракции кислотой и затем пропитан или замещен в результате ионного обмена одним или более металлами, выбранными из галлия, цинка и металлов платиновой группы, более предпочтительно - галлия. В этом катализаторе суммарное содержание металла обычно изменяется в диапазоне от 0,1 до 20 массовых процентов от суммарного веса катализатора.

Как уже было отмечено, предпочтительные катализаторы для использования в настоящем изобретении являются очень активными и способны осуществить реакцию дегидрирования за относительно короткое время, например за несколько секунд. Следовательно, если катализатор находится в контакте со смесью углеводорода при температуре реакции более длительное время, чем необходимо для осуществления реакции дегидрирования, образуются нежелательные побочные продукты из непрореагировавших исходных веществ, и/или разлагаются целевые продукты за счет длительного контакта с катализатором при условиях процесса. Использование малых времен контактирования углеводорода с катализатором при температуре реакции в реакторе дегидрирования приводит к неожиданно благоприятной конверсии, селективности и уменьшению количеств образовавшихся побочных продуктов. Этот неожиданный эффект усиливается за счет малых времен контактирования углеводородных продуктов с катализатором при температуре реакции в устройстве для разделения. Кроме того, использование реактора с относительно малым временем контактирования или временем пребывания уменьшает количество необходимого для процесса катализатора. Более низкий уровень запасов катализатора приводит к снижению себестоимости и капиталовложений по сравнению с уже известными в технике способами.

Краткое описание нескольких изображений на чертежах

Несколько предпочтительных вариантов осуществления изобретения проиллюстрированы на прилагаемых фигурах. В соответствии с фиг.1, трубчатый цилиндрический реактор с восходящим потоком 10 , имеющий нижнюю часть 12 и верхнюю часть 14, соединен его нижней частью 12 с линией перемещения свежего или регенерированного катализатора 16 и его верхней частью 14 с линией вывода газового продукта 18. Отработанный или дезактивированный катализатор удаляют из газового продукта в верхней части 14 в устройстве разделения (не показано), которое может быть обычным сепаратором с отбойниками для системы твердое вещество-газ, таким как уже ранее описанный циклонный сепаратор, и катализатор направляют по линии перемещения отработанного катализатора 20 в регенератор 22, который представляет собой реактор, и воздух для выжигания подают в регенератор 22 по воздушной линии 24. Дополнительное топливо может быть введено по топливной линии 62 для обеспечения реакции теплом, включая теплоту испарения, в случае подачи жидкости в реактор с восходящим потоком 10. Продукты сгорания углеводорода на катализаторе удаляют из регенератора 22 по линии отходящего газа 28. До того как быть направленным на сброс или дополнительное извлечение тепла, отходящий газ может быть профильтрован для удаления частиц катализатора и пыли в обычном оборудовании, которое не показано. В результате сгорания и удаления углеводорода катализатор регенерируется и нагревается до температуры, достаточной для дегидрирования вводимого углеводородного материала, и выводится из регенератора 22 по линии вывода регенерированного катализатора 30. Режим псевдоожижения поддерживают подачей разбавителя или газа-носителя, например азота, по линиям введения азота 26 и 32 и по линиям введения газа-носителя 34, 36 и 38, в результате чего катализатор вводится в нижнюю часть 12 реактора с восходящим потоком 10, где он контактирует с этаном, который подают через линию подачи углеводорода 40.

В то время как фиг.1 была описана применительно к дегидрированию этана, следует осознавать, что настоящее изобретение, наряду с вариантом осуществления, показанным на фиг.1, также может быть применено для дегидрирования других углеводородов, включая такие низшие алканы, как пропан и бутан, и такую низшую алкилароматику, как этилбензол, пропилбензол и метилэтилбензол.

Реализация варианта осуществления, показанного на фиг.1, обеспечивается подачей регенерированного катализатора при температуре от 600 до 800°C из регенератора 22 по линии вывода регенерированного катализатора 30 в линию перемещения свежего или регенерированного катализатора 16 с катализатором, поддерживаемым в псевдоожиженном состоянии в виде твердого материала А по классификации Гельдарта с помощью ожижающего инертного газа, такого как азот, подаваемого по линиям введения азота 26 и 32; и газа-носителя, который может быть инертом (такой, как азот) или реагирующим газом, таким как парафиновый углеводород, таким, например, как низший алкан, предпочтительно этан, пропан, или бутан, подаваемого по линиям ввода газа-носителя 34, 36 и 38. Эту смесь катализатора и газа-носителя вводят в нижнюю часть 12 реактора с восходящим потоком 10 и контактируют с введенным углеводородом в жидкой или газообразной форме, предпочтительно в последнем варианте, введенным по линии подачи углеводорода 40. Катализатор и введенный углеводород, например низший алкан, такой как этан, пропан или бутан, или алкилароматическое углеводородное соединение, или смесь низшего алкана и алкилароматического углеводородного соединения, контактируют с катализатором и поднимаются вверх в реакторе с восходящим потоком 10 с катализатором, сырьем (которое к этому времени превратилось в газ) и газом-носителем. По мере того, как смесь катализатор - сырье - газ-носитель поднимается вверх в реакторе, происходит реакция дегидрирования, и сырье превращается в низший олефин и/или винилароматическое соединение в зависимости от исходного вещества. Как только реакционная смесь, содержащая газ и катализатор, достигает верхней части 14 реактора с восходящим потоком 10, катализатор и газовую реакционную смесь разделяют с помощью устройства для разделения в системе твердое вещество - газ, такого как устройство разделения с отбойниками, которое может предпочтительно быть циклонным сепаратором для системы газ - твердое тело, который является обычным устройством и не показан, но который хорошо известен специалистам в области процессов каталитического крекинга в псевдоожиженном слое. Отделенный газовый продукт направляют на извлечение и очистку, а катализатор направляют на регенерацию и подогрев по линии перемещения отработанного или дезактивированного катализатора 20. По мере введения отработанного или дезактивированного катализатора в регенератор 22, он контактирует с нагретым воздухом для сжигания, который вводят по воздушной линии 24, и дополнительным топливом, вводимым по топливной линии 62, в результате чего углеводороды, оставшиеся на поверхности катализатора, выжигаются и выходят из регенератора по линии отходящего газа 28. Процесс выжигания также решает и вторую задачу, то есть нагревание катализатора, для того чтобы катализатор мог исполнять роль теплоносителя или среды в реакторе с восходящим потоком 10. Используемое в этом варианте осуществления углеводородное сырье 40 может быть парафиновым углеводородом, таким как низший алкан, алкилароматическим углеводородным соединением или их смесью.

На фиг.2 приведен другой, не являющийся ограничением, предпочтительный вариант осуществления, который является вариантом способа настоящего изобретения с использованием аналогичной конфигурации реактора с восходящим потоком 10, описанной для фиг.1. В этом варианте осуществления парафиновый углеводород (например, этан) подают в реактор с восходящим потоком 10 в нижнюю часть 12 или рядом с ней по линии подачи этана 44, и низшее алкилароматическое углеводородное соединение (например, этилбензол) вводят в более высоко расположенной точке в реакторе с восходящим потоком 10, например, по линии подачи этилбензола 42. Таким образом, тип реакции, иллюстрируемый способом, приведенным на фиг.2, является способом с применением реактора с восходящим потоком "с раздельным вводом сырья" для получения стирола и таких побочных продуктов, как этилен, который может быть возвращен на стадию алкилирования для взаимодействия с дополнительным количеством бензола с получением большего количества этилбензола, в качестве части комбинированного способа.

На фиг.3 приведен еще один, не являющийся ограничением, предпочтительный вариант осуществления изобретения. В этом варианте осуществления продемонстрирована конфигурация из двух реакторов с восходящим потоком, в которой реакторы с восходящим потоком 10 и 48 соединены последовательно. Как показано на фиг.3, реактор с восходящим потоком 10 имеет нижнюю часть 12 и верхнюю часть 14. С нижней частью 12 соединена линия свежего или регенерированного катализатора 16, и катализатор поддерживают в псевдоожиженном состоянии введением газа-носителя по линиям 34 и 36. Углеводородное сырье, такое как этан, вводят в нижнюю часть 12 реактора с восходящим потоком 10 по линии подачи углеводорода 40. На этой стадии способа конфигурация очень похожа на конфигурацию на фиг.1, однако газовый продукт из реактора с восходящим потоком 10 на фиг.3 подают на разделение и секцию извлечения (не показана) по линии выхода газового продукта 18, из которой линия побочного газового продукта 46 ведет к линии подачи алкилароматического углеводородного соединения, такой как линия подачи этилбензола 42. Альтернативно, оба побочных газовых продукта по линии 46, которая транспортирует, прежде всего, низший олефин, полученный в реакторе с восходящим потоком 10 в дополнение к побочным продуктам и газу-носителю, могут быть введены раздельно во второй реактор с восходящим потоком, такой как 48, имеющий нижнюю часть 50 и верхнюю часть 52. Также входом в нижнюю часть 50 второго реактора с восходящим потоком 48 является линия частично дезактивированного катализатора 54, которая идет от верхней части 14 реактора с восходящим потоком 10 к нижней части 50 второго реактора с восходящим потоком 48. Линия газа-носителя 38 может быть использована для введения ожижающего газа-носителя в линию частично дезактивированного катализатора 54 в одной или нескольких точках по линии частично дезактивированного катализатора 54. По мере того как этилен и этилбензол поднимаются вверх во втором реакторе с восходящим потоком 48 вместе с катализатором и газом-носителем, катализатор находится при более низкой температуре, чем тогда, когда его первоначально вводят в нижнюю часть 12 реактора с восходящим потоком 10. Относительно более низкая температура, чем в реакторе с восходящим потоком 10, приводит к удовлетворительным скоростям реакции алкилароматического углеводородного соединения и предотвращает реакцию образования нежелательных побочных продуктов, снижающую выход, конверсию и селективность дегидрирования. Верхняя часть 52 второго реактора с восходящим потоком 48 соединена со второй линией выхода газового продукта 56, которая может передавать винилароматическое углеводородное соединение, такое как сырой мономер стирола, содержавшееся в газовых продуктах, в секцию разделения газового продукта и извлечения, которая является традиционной и дополнительно здесь не описывается. До выхода из второго реактора с восходящим потоком 48 реакционная смесь должна быть отделена от дезактивированного катализатора, и это осуществляется в устройстве для разделения в системе твердое вещество - газ, таком как циклонный сепаратор, здесь не показанном. Отделенный и дезактивированный катализатор подают назад в регенератор 22 по линии перемещения отработанного или дезактивированного катализатора 20, которая в этом варианте осуществления ведет от верхней части 52 второго реактора с восходящим потоком 48 к регенератору 22, где катализатор регенерируют, как уже было описано. Осуществление способа очень похоже на то, которое описано для способа, приведенного на фиг.1 и 2, за исключением того, что газовый продукт из верхней части 14 реактора с восходящим потоком 10 разделяют и его долю вводят в нижнюю часть 50 второго реактора с восходящим слоем 48. Этилбензол также вводят в нижнюю часть 50 второго реактора с восходящим потоком 48 наряду с частично дезактивированным катализатором через линию частично дезактивированного катализатора 54, и проводят во втором реакторе с восходящим потоком 48 дегидрирование этилбензола в более мягких условиях, чем в случае реактора с восходящим слоем 10. В верхней части 52 второго реактора с восходящим потоком 48 газовые продукты отделяют от катализатора в сепараторе для системы твердое вещество - газ, таком как циклонный сепаратор (который является обычным устройством и не показан), и выход газовых продуктов по второй линии выхода газового продукта 56 и катализатор направляют назад в регенератор 22 для регенерации и подогрева по линии перемещения отработанного или дезактивированного катализатора 20.

В еще одном предпочтительном варианте осуществления этого изобретения, приведенном на фиг.4, конфигурация реактора/регенератора подобна той, которая приведена на фиг.3, за исключением того, что второй реактор с восходящим потоком 48 имеет свои собственные линии перемещения катализатора для подачи и извлечения, а именно вторую линию перемещения свежего или регенерированного катализатора 58 и вторую линию перемещения отработанного или дезактивированного катализатора 60, которые вводят активный катализатор во второй реактор с восходящим потоком 48 и извлекают катализатор из него и направляют дезактивированный или отработанный катализатор назад в регенератор 22. Хотя использование регенератора 22 показано в качестве общего регенератора, может быть целесообразным, чтобы для каждого реактора был собственный регенератор.

При осуществлении и как показано на фиг.4, катализатор из регенератора 22 направляют по линии выхода регенерированного катализатора 30 или в реактор с восходящим потоком 10, или во второй реактор с восходящим потоком 48 через линию перемещения свежего или регенерированного катализатора 16, или вторую линию перемещения свежего или регенерированного катализатора 58 соответственно. В реактор с восходящим потоком 10 подают этан по линии подачи углеводорода 40, и во второй реактор с восходящим потоком 48 подают этилбензол по линии подачи этилбензола 42. При контактировании с катализатором в реакторах с восходящим потоком этан и этилбензол превращаются в этилен и мономерный стирол соответственно, и сырые газовые продукты отделяют от катализатора в таких сепараторах для системы газ - твердое вещество, как циклонные сепараторы (не показаны), и направляют на операции отделения газового продукта и его извлечения (не показаны), чтобы получить этилен для рецикла, для получения дополнительных количеств этилбензола и мономерного стирола соответственно. Аналогично при введении в качестве сырья пропана или бутана вместо этана, согласно способу этого изобретения, будет проходить дегидрирование с образованием пропилена или бутилена соответственно; или при введении в качестве сырья изопропилбензола или метилэтилбензола, согласно способу этого изобретения, будет проходить дегидрирование с образованием кумола или альфа - метилстирола соответственно.

На фиг.5 приведен еще один вариант осуществления изобретения, подобный тому, который показан на фиг.4, но с дополнением контура рециркуляции катализатора, включающего линию перемещения катализатора 64, линию ввода газа-носителя 66 и регулятором потока 68. Отработанный катализатор извлекают из газового продукта в верхней части 52 реактора дегидрирования 48 с помощью устройства разделения (не показано) и рециркулируют назад в нижнюю часть 50 реактора 48 по линии перемещения катализатора 64. Псевдоожижение отработанного катализатора поддерживается вводом газа-носителя, например азота, по линии ввода в блок 66. В дополнение к введению газа-носителя может быть введен кислородсодержащий газ для частичной реактивации катализатора, в этом случае блок 66 должен включать камеру для реакции и удаления углеводородного остатка. Поток катализатора в контуре рециркуляции регулируют одним или более регуляторами, например 68, которыми можно управлять на расстоянии согласно заданным критериям эксплуатации, включая температуру в реакторе 48, активность катализатора и так далее. Рециркулируемый катализатор может быть объединен с регенерированным катализатором до его введения в нижнюю часть реактора 48 или может быть введен через раздельные точки ввода (не показаны).

Специалист в этой области мог бы предложить дополнительные конфигурации реактора (ов), регенератора и контура рециркуляции. Например, для специалиста очевидно, что могут быть скомпонованы несколько реакторов с общим устройством для разделения, совместно используемыми или отдельными регенераторами катализатора и различными контурами рециркуляции. Предполагается, что настоящее изобретение может быть ограничено только правомерным объемом прилагаемой формулы изобретения.

Предпочтительно, чтобы настоящее изобретение не включало окислительное дегидрирование, то есть оксидегидрирование. Фактически оксигенаты могут отравлять некоторые типы катализаторов, однако кислород может использоваться для регенерации или реактивации катализатора в процессе регенерации. Кроме того, предпочтительно, чтобы в настоящем изобретении не применялся пар, как он обычно используется в традиционном способе производства стирола.

В другом предпочтительном варианте осуществления изобретения, используется описанный выше способ дегидрирования, как часть комбинированного способа для получения олефинов и винилароматики. Более конкретно, описанное выше дегидрирование (наряду с регенерацией и/или процессами рециркуляции) может быть использовано для замены схем дегидрирования, описанных в патенте США 6031143; заявке WO 02/096844 и находящейся на рассмотрении заявке US 2003/0028059. В таком комбинированном способе парафиновый углеводород, такой как низший алкан, например этан, и бензол являются исходным сырьем. Этилен, предпочтительно "рециркулированный", и бензол подают в традиционный реактор алкилирования, хорошо известный в технике и описанный в вышеприведенных источниках, включенных здесь путем ссылки на них. Алкилирование бензола этиленом обычно проводится в присутствии хлорида алюминия или цеолитных катализаторов. Варианты включают использование разбавленного этилена и метода каталитической дистилляции, при котором жидкофазное алкилирование и отделение продукта происходит одновременно. Конкретные примеры включают "EBOne Process", разработанный ABB Lummus/UOP, "EB Max Process", разработанный Exxon Mobil/Badger и аналогичную технологию алкилирования, разработанную CDTECH, товариществом между ABB Lummus Global Inc. и Chemical Research and Licensing.

Продукт алкилирования извлекают и необязательно разделяют, то есть отделяют ароматику от неароматики, удаляют водород и так далее. Алкилароматика, например этилбензол, и парафиновый углеводород, например этан, затем подвергают дегидрированию, как уже было описано выше. Газообразные продукты дегидрирования извлекают и разделяют, например ароматику от неароматики, причем извлекают винилароматику, например стирол, а олефины, например этилен (и возможно парафиновые углеводороды, например этан) рециркулируют в реактор алкилирования, а алкилароматику рециркулируют в реактор дегидрирования.

Изобретение относится к способу дегидрирования алкилароматических углеводородов, выбираемых, по меньшей мере, из одного: из этилбензола, пропилбензола, изопропилбензола и метилэтилбензола, включающему контактирование газового потока, содержащего, по меньшей мере, один из углеводородов, с катализатором дегидрирования при температуре реакции в прямотоке в реакторе дегидрирования с восходящим потоком, в котором среднее время контактирования углеводорода с катализатором в зоне реактора дегидрирования составляет от 0,5 до 10 секунд, и в котором среднее время пребывания катализатора в реакторе дегидрирования с восходящим потоком составляет от 0,5 до 40 секунд; и перемещение углеводорода и катализатора из реактора дегидрирования с восходящим потоком в устройство разделения, в котором среднее время контактирования углеводорода с катализатором при температуре реакции в устройстве разделения составляет меньше чем 10 секунд. Применение предлагаемого способа позволяет увеличить скорость образования целевых продуктов без снижения селективности. 10 з.п. ф-лы, 5 ил.

1. Способ дегидрирования алкилароматических углеводородов, выбираемых, по меньшей мере, из одного из этилбензола, пропилбензола, изопропилбензола и метилэтилбензола, включающий контактирование газового потока, содержащего, по меньшей мере, один из углеводородов, с катализатором дегидрирования при температуре реакции в прямотоке в реакторе дегидрирования с восходящим потоком, в котором среднее время контактирования углеводорода с катализатором в зоне реактора дегидрирования составляет от 0,5 до 10 с, и в котором среднее время пребывания катализатора в реакторе дегидрирования с восходящим потоком составляет от 0,5 до 40 с; и перемещение углеводорода и катализатора из реактора дегидрирования с восходящим потоком в устройство разделения, в котором среднее время контактирования углеводорода с катализатором при температуре реакции в устройстве разделения составляет меньше чем 10 с.

2. Способ по п.1, в котором катализатором является катализатор на основе галлия и среднее время пребывания катализатора в реакторе дегидрирования составляет от 1,0 до 12 с.

3. Способ по п.1, в котором полное среднее время контактирования между углеводородом, катализатором и образующимися углеводородами при температуре реакции составляет меньше чем 20 с.

4. Способ по п.3, в котором среднее время контактирования углеводорода с катализатором в реакторе дегидрирования составляет от 1 до 4 с, среднее время контактирования углеводорода с катализатором при температуре реакции в устройстве разделения составляет меньше чем 5 с и суммарное среднее время контактирования составляет меньше чем 10 с.

5. Способ по п.1, в котором углеводород подают в реактор дегидрирования в нескольких точках ввода.

6. Способ по п.1, в котором температура внутри реактора дегидрирования составляет от 500 до 800°С и давление составляет от 25,5 (3,7) до 446 (64,7) килопаскалей (psia).

7. Способ по п.1, в котором катализатор из устройства разделения перемещают в одно из устройств: регенератор катализатора, в котором катализатор регенерируют и возвращают в реактор дегидрирования, и контур рециркулирования, в котором катализатор рециркулирует из устройства разделения назад в реактор дегидрирования.

8. Способ по п.7, в котором катализатор из контура рециркулирования и регенератора объединяют и вводят в реактор дегидрирования.

9. Способ по п.1, в котором катализатор дегидрирования содержит галлий, нанесенный на носитель из оксида алюминия, или из оксида алюминия и диоксида кремния.

10. Способ по п.9, в котором катализатор содержит щелочной или щелочноземельный металл, выбираемый, по меньшей мере, одним из натрия, лития, калия, рубидия, магния, кальция, стронция и бария, и дополнительно включают промотор, выбираемый, по меньшей мере, одним из марганца и платины.

11. Способ дегидрирования углеводорода по п.1, где алкилароматические углеводороды выбирают из этилбензола, пропилбензола и метилэтилбензола, включающий

контактирование газообразного потока, содержащего, по меньшей мере, один из углеводородов, с катализатором дегидрирования, содержащим галлий на носителе из оксида алюминия или оксида алюминия и оксида кремния, при температуре реакции и в прямотоке в реакторе дегидрирования, в котором среднее время контактирования углеводорода с катализатором в зоне реактора дегидрирования составляет от 1 до 4 с; катализатор имеет среднее время пребывания в зоне реактора дегидрирования от 1 до 10 с; и температура и давление в реакторе дегидрирования составляют от 570 до 750°С, и от 41,4 (6,0) до 308 (44,7) килопаскалей (psia); и

перемещение углеводорода и катализатора из реактора дегидрирования в устройство разделения, в котором среднее время контактирования углеводорода с катализатором при температуре реакции в устройстве разделения составляет меньше чем 3 с и суммарное среднее время контактирования углеводорода с катализатором и образовавшимися углеводородами при температуре реакции составляет менее 7 с.

| Способ сушки вискозного шелка в куличах | 1961 |

|

SU144146A1 |

| US 2921102 A, 12.01.1960 | |||

| WO 9312879 A1, 08.07.2003 | |||

| US 6031143 A, 29.02.2000 | |||

| Устройство для измерения напряжений и деформаций в массиве грунта | 1976 |

|

SU577280A1 |

| УСТАНОВКА ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 1998 |

|

RU2129111C1 |

Авторы

Даты

2010-01-20—Публикация

2005-02-04—Подача