Область техники, к которой относится изобретение

Изобретение, в виде пластинчатого выпарного аппарата, предназначено для разделения жидких сред или суспензий путем выпаривания их низкокипящих фракций с дальнейшим охлаждением и конденсацией данных низкокипящих фракций, внутри аппарата. Пластинчатый выпарной аппарат может быть использован при выпаривании воды из молока и биологических суспензий, при выпаривании низкокипящих фракций из нефти и иных органических соединений, при преимущественном разделении жидких сред, обладающих различной температурой кипения, при разделении жидкостей и механических взвесей.

Уровень техники

Известен теплообменник представленный в Патенте Российской Федерации №2189553 С2, состоящий из нескольких плоскостей, образующих полости герметично разделенные между собой. При этом полости соединяются между собой перемычками, например сваркой, высота перемычек между плоскостями в разных плоскостях теплообменника может быть различной и зависит от пропускной способности полости, причем давление теплоносителя воспринимается одновременно всеми перемычками. Изобретение позволяет обеспечить теплообмен любых теплоносителей при больших давлениях и высоких температурах, но не учитывает теплотехнические особенности теплообменных аппаратов, предназначенных для выпаривания и выделения низкокипящей жидкой среды.

Известен аппарат для разделения газовых сред представленный в цикле работы газоразделительной теплообменной установки по патенту Российской Федерации №2570281, наиболее близкий к заявляемому изобретению. Конструкция, аппарата для разделения газовых сред, включает, корпус, установленную поверх корпуса, теплоизоляцию, расположенные на одинаковом расстоянии друг от друга, вертикальные плоские стенки, которые разделяют аппарат на изолированные отделения, трубы для подачи в отдельные изолированные отделения газовой среды, трубочек для подачи в изолированные отделения хладагента, труб для отвода из отдельных изолированных отделений компонентов газовой среды, трубочек для отвода из изолированных отделений хладагента. Внутри соседних вертикальных плоских стенок, образующих изолированные отделения, закреплены, изогнутые, или плоские, параллельные горизонтальной линии, боковые линейные направляющие, и боковые армирующие вертикальные вставки, которые создают малые емкости для сбора, под действием сил гравитации, сконденсированной или десублимированной газовой среды, и сформированные из изогнутых или плоских, параллельных горизонтальной линии, боковых линейных направляющих, вертикальных стенок аппарата и армирующих вертикальных вставок, малые емкости для сбора жидкого хладагента под действием сил гравитации. Данные вставки позволяют увеличить прочность аппарата и распределять жидкий хладагент по поверхности вертикальных стенок, что позволяет увеличить площадь поверхности при теплообмене через вертикальную стенку с конденсирующейся газообразной средой в соседнем отделении. При этом при небольшой технической оптимизации и совершенствовании, аппарат для разделения газовых сред может быть использован в качестве пластинчатого выпарного аппарата.

Раскрытие изобретения

Технические решения, позволяющие устранить недостатки вышеперечисленных изобретений, повысить энергетическую эффективность при выпаривании жидкости из суспензии, или жидкой смеси, и понизить материалоемкость выпарного аппарата, представлены в настоящем изобретении.

Задача, решаемая в рамках настоящего изобретения, включает создание энергосберегающего пластинчатого выпарного аппарата с малой материалоемкостью внутренних вертикальных стенок, прогреваемого за счет тепла выделяемого при конденсации пара выводимого из аппарата, и работающего в компрессионном цикле с небольшим повышением давления между вертикальными отделениями, предназначенными для выпаривания жидкости, и отделениями, предназначенными для конденсации отводимого пара.

Техническим результатом изобретения является пластинчатый выпарной аппарат, разделенный на отделения с пониженным давлением и отделения с повышенным давлением, соединенный с системой выравнивания давления внутри аппарата, системой отвода конденсата, системой отвода концентрата или смеси и системой компрессионного сжатия пара и его транспортировки из отделения с пониженным давлением в отделение с повышенным давлением.

При этом пластинчатый выпарной аппарат содержит внешние, теплоизолированные снаружи, прямоугольные толстые стенки, способные выдерживать значительные внешние или внутренние давления, по граням соединенные между собой с образованием изолированного от внешней среды внутреннего объема. Также пластинчатый выпарной аппарат содержит последовательно расположенные вертикальные стенки, образующие чередующиеся изолированные отделения с пониженным и повышенным давлением. Во внутреннюю часть отделений с пониженным давлением вводится выпариваемая жидкая среда, внутри отделений с повышенным давлением на вертикальных стенках устанавливаются боковые линейные направляющие, в виде горизонтально расположенных желобов с вертикальными отверстиями в центральной части. Горизонтальные желоба размещаются сверху вниз и позволяют увеличить прочность аппарата и обеспечить отвод охлажденных жидких конденсатов и газообразных сред, текущих вниз по поверхности вертикальных стенок, и препятствующих теплообмену, в направлении в центральной части отделений с повышенным давлением. Собранный в желобах конденсат далее проходит сквозь вертикальные отверстия, и выводится в нижнюю часть аппарата, откуда удаляется через трубы с помощью насосов. Пар, отводимый из отделений с низким давлением, проходит сквозь компрессор, нагретый до стационарной температуры, соответствующей температуре насыщения сжатого пара. В компрессоре пар сжимается, немного повышая свою плотность и давление, и поступает в отделения с повышенным давлением, где конденсируется, предавая через стенку выделяемое при конденсации тепло выпариваемой жидкой среде. Подобная конфигурация пластинчатого выпарного аппарата с небольшими перепадами давлений между отделениями значительно уменьшает затраты электричества, связанные с выпариванием жидкости, позволяет использовать вертикальные стенки небольшой толщины и веса во внутренней части аппарата, и обеспечивает условия для быстрого теплообмена и передачи теплоты сквозь вертикальные стенки, между изолированными отделениями аппарата.

Краткое описание чертежей

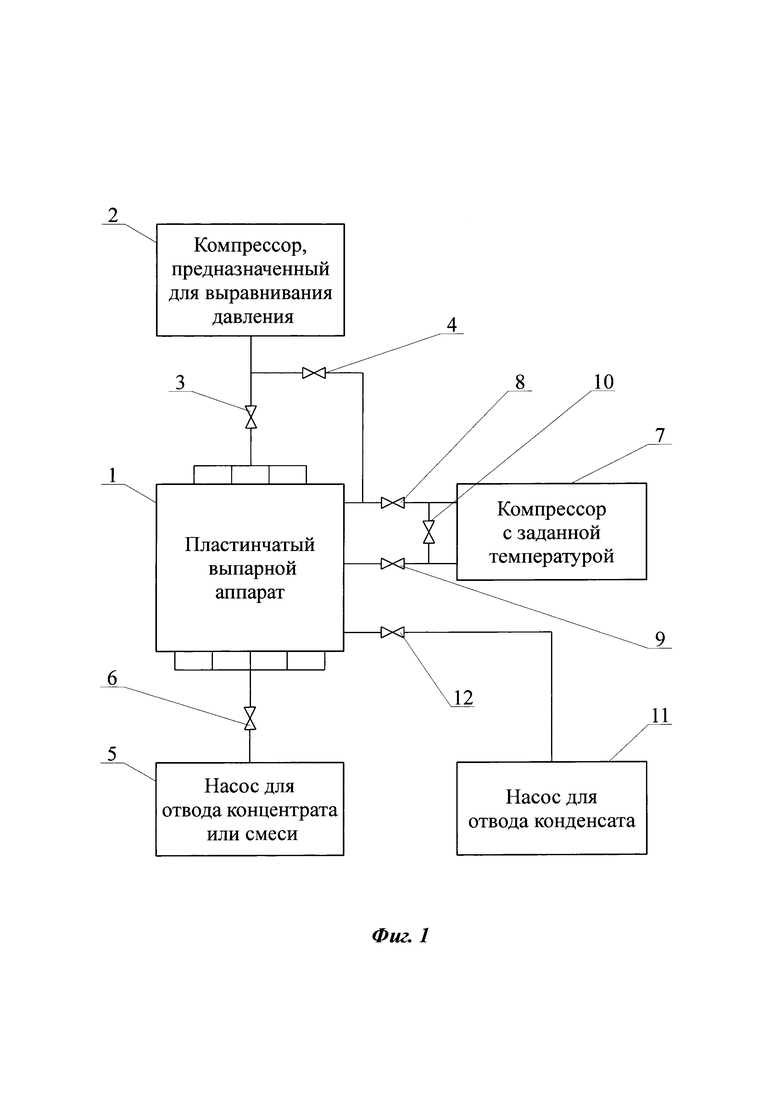

На Фиг. 1 изображена блок схема работы систем, связанных с пластинчатым выпарным аппаратом.

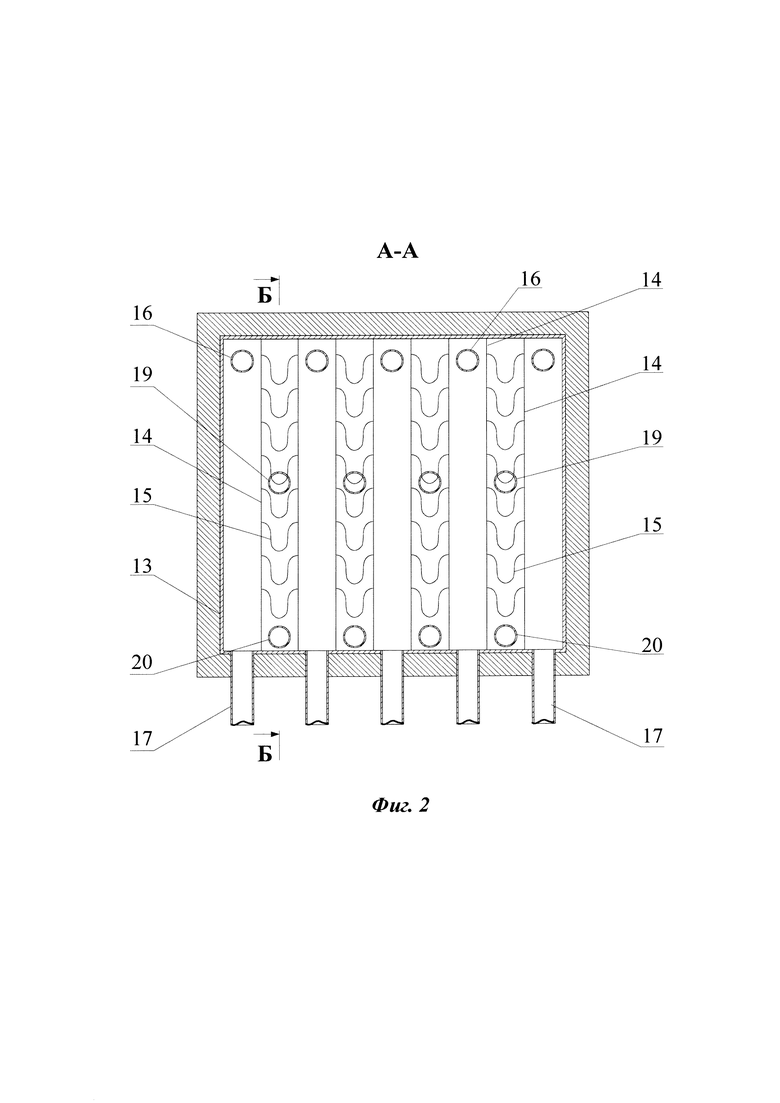

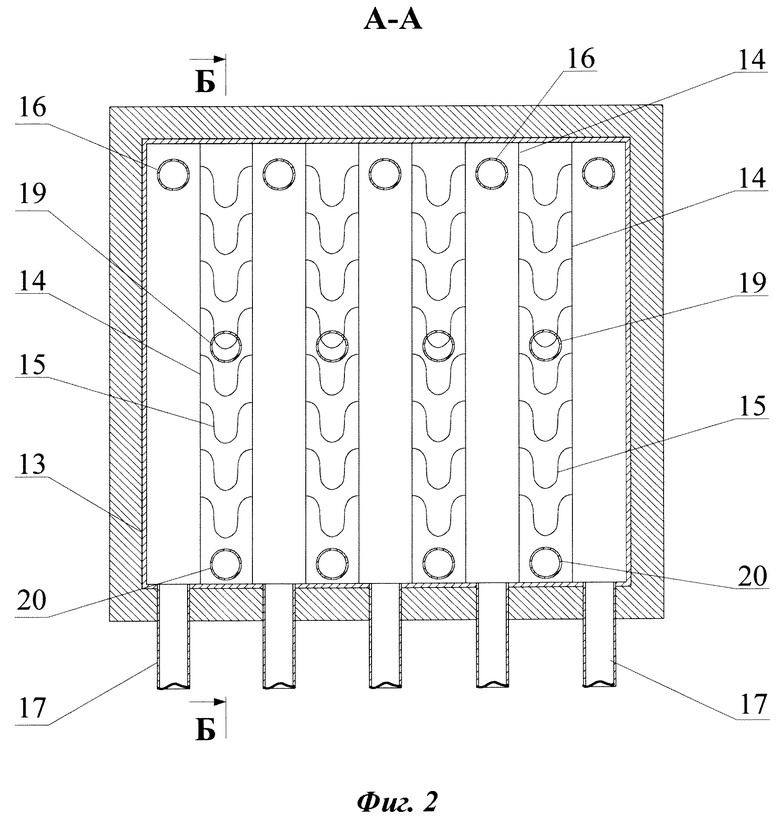

На Фиг. 2 изображен пластинчатый выпарной аппарат в вертикальном разрезе А-А.

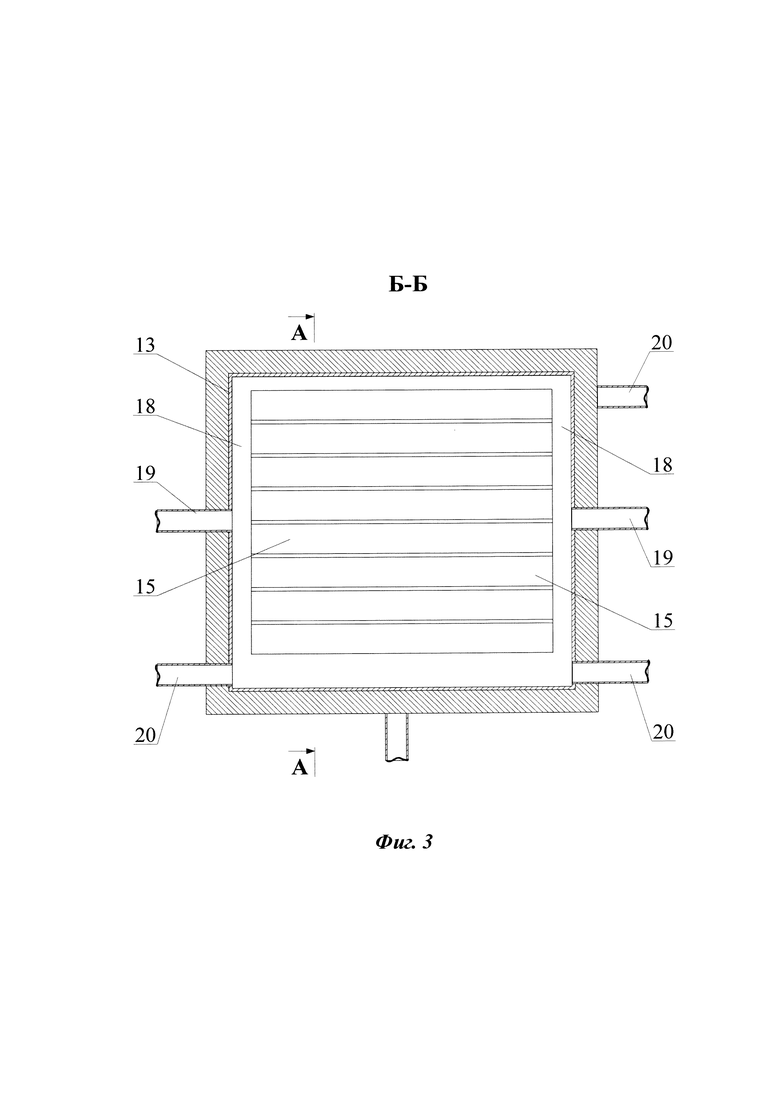

На Фиг. 3 изображен пластинчатый выпарной аппарат в вертикальном разрезе Б-Б.

Осуществление изобретения

На блок схеме работы систем, связанных с пластинчатым выпарным аппаратом согласно Фиг. 1, представлены следующие технические узлы и системы. Пластинчатый выпарной аппарат 1. Компрессор, предназначенный для выравнивания давления 2, соединенный с пластинчатым выпарным аппаратом 1, с помощью трубной арматуры и регулирующего электромагнитного клапана 3, который регулирует движение сред из верхней части отделений данного аппарата с повышенным давлением, а также с помощью трубной арматуры и регулирующего электромагнитного клапана 4, который регулирует движение сред из отделений данного выпарного аппарата с пониженным давлением. Насос для отвода концентрата или смеси 5, соединенный с использованием трубной арматуры и регулирующего электромагнитного клапана 6, с нижней частью отделений пониженного давления пластинчатого выпарного аппарата 1. Компрессор с заданной температурой 7, в котором температура внутренних рабочих элементов близка к температуре сжатого пара, соединенный с помощью трубной арматуры и регулирующего электромагнитного клапана 8, с верхней частью отделений с пониженным давлением пластинчатого выпарного аппарата 1, также соединенный с помощью трубной арматуры и регулирующего электромагнитного клапана 9, с отделениями с повышенным давлением данного пластинчатого выпарного аппарата. Предохранительный клапан 10, который обеспечивает выравнивание давлений между отделениями с пониженным давлением и отделениями с повышенным давлением при их при критическом перепаде. Насос для отвода конденсата 11, с помощью трубной арматуры и регулирующего электромагнитного клапана 12, соединенный с отделениями с повышенным давлением пластинчатого выпарного аппарата 1. При этом пластинчатый выпарной аппарат 1 также включает следующие элементы. Внешний армированный и теплоизолированный с внешней стороны корпус 13, последовательно расположенные вертикальные стенки 14, образующие чередующиеся изолированные отделения с пониженным и повышенным давлением, размещенные сверху вниз, внутри отделений с повышенным давлением, горизонтально расположенные желоба с вертикальными отверстиями в центральной части 15, трубную арматуру 16, расположенную в верхней части отделений с пониженным давлением, соединенную с трубной арматурой и регулирующими электромагнитными клапанами 4 и 8, трубную арматуру 17, расположенную в нижней части отделений с пониженным давлением, соединенную с трубной арматурой и регулирующим электромагнитным клапаном 6, полости для распределения пара внутри отделений с повышенным давлением 18, трубную арматуру для подвода пара в отделения с повышенным давлением 19, соединенную с трубной арматурой и регулирующим электромагнитным клапаном 9, и предохранительным клапаном 10, трубную арматуру, предназначенную для отвода концентрата или смеси из нижней части отделений с повышенным давлением 20, соединенную с трубной арматурой и регулирующим электромагнитным клапаном 12.

Работа пластинчатого выпарного аппарата происходит следующим образом. При закрытых регулирующих электромагнитных клапанах, расположенных на трубной арматуре 6, 8, 9 и 12, с помощью компрессора предназначенного для выравнивания давления 2, через трубную арматуру 16 и 19 отводится или подводится газовая сред,а обеспечивая необходимое, одинаковое низкое или высокое давление во всех внутренних отделениях пластинчатого выпарного аппарата 1. Например, в качестве компрессора предназначенного для выравнивания давления 2, может быть использован вакуумный компрессор, понижающий давление во внутреннем объеме корпуса 13. Далее закрываются регулирующие электромагнитные клапана на трубной арматуре 3 и 4, и реализуется процесс выпаривания жидкости из суспензии, или жидкой смеси. Открывается электромагнитный клапан, расположенный на трубной арматуре 6, и по трубной арматуре 17 в отделения с пониженным давлениям подается суспензия или жидкая смесь, с сохранением небольшого незанятого суспензией или жидкой смесью зазора возле трубной арматуры 16, в верхней части отделений с пониженным давлением. Затем закрывается регулирующий электромагнитный клапан, расположенный на трубной арматуре 6, и открываются регулирующие электромагнитные клапана расположенные на трубной арматуре 8 и 9, включается компрессор с заданной температурой внутренних рабочих элементов 7, откачивая через трубную арматуру 16, пар и подавая его после сжатия в более плотном и нагретом состоянии по трубной арматуре 19 в полости, предназначенные для распределения пара внутри отделений с повышенным давлением 18. В результате работы компрессора 7, создается стационарный перепад давлений, плотностей и температур между отделениями и реализуется процесс выделения пара в отделениях с пониженным давлением, и его конденсации в отделениях с повышенным давлением. Жидкий конденсат, образующийся и текущий по стенкам отделений с повышенным давлением, отводится от стенок с помощью горизонтально расположенных желобов с вертикальными отверстиями в центральной части 15, и затем проходит через вертикальные отверстия, не обозначенные на Фиг. 2, 3, расположенные внутри центральной части данных желобов, и стекает в нижнюю часть отсеков с повышенным давлением. После достижения заданного уровня жидкого конденсата в нижней части отсека с повышенным давлением, открывается регулирующий электромагнитный клапан, расположенный на трубной арматуре 12, и через трубную арматуру 20, с помощью насоса для отвода конденсата 11, конденсат выводится из пластинчатого выпарного аппарата 1. На завершающем этапе обезвоженный жидкий концентрат или сухая смесь выводятся из отделений с пониженным давлением, пластинчатого выпарного аппарата 1, через трубную арматуру 17, при открытии регулирующего электромагнитного клапана расположенного на трубной арматуре 6.

При этом избыточное тепло, выделяемое при реализации данного цикла и сжатии пара компрессором с заданной температурой 7, может быть утилизировано в окружающую среду или полезно использовано при нагреве обрабатываемой жидкой суспензии или смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАЗДЕЛИТЕЛЬНАЯ ТЕПЛООБМЕННАЯ УСТАНОВКА | 2014 |

|

RU2570281C1 |

| КОМПРЕССОР С ПОДВИЖНОЙ ГИБКОЙ МЕМБРАНОЙ | 2017 |

|

RU2669068C1 |

| Способ получения сухого пара и мобильный кавитационно-гидродинамический генератор для его осуществления | 2024 |

|

RU2829393C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2023 |

|

RU2828195C1 |

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ СГУЩЕНИЯ МОЛОЧНОГО СЫРЬЯ | 2023 |

|

RU2814720C1 |

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

| ВЫПАРНОЙ АППАРАТ | 2004 |

|

RU2261134C1 |

| ВЫПАРНОЙ АППАРАТ | 2005 |

|

RU2294786C2 |

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ МОЛОКА | 1991 |

|

RU2040903C1 |

| КОМБИНИРОВАННАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ СГУЩЕНИЯ МОЛОКА | 1992 |

|

RU2048114C1 |

Изобретение относится к пластинчатому выпарному аппарату. Пластинчатый выпарной аппарат содержит внешний армированный и теплоизолированный с внешней стороны корпус, последовательно расположенные вертикальные стенки, образующие чередующиеся изолированные отделения с пониженным и повышенным давлением, трубную арматуру, расположенную в верхней части отделений с пониженным давлением, трубную арматуру, расположенную в нижней части отделений с пониженным давлением, трубную арматуру для подвода пара в отделения с повышенным давлением, трубную арматуру, предназначенную для отвода концентрата или смеси из нижней части отделений с повышенным давлением. При этом аппарат содержит размещенные сверху вниз, внутри отделений с повышенным давлением, горизонтально расположенные желоба с вертикальными отверстиями в центральной части, полости для распределения пара внутри отделений с повышенным давлением, компрессор, предназначенный для выравнивания давления, соединенный с пластинчатым выпарным аппаратом с помощью трубной арматуры, компрессор, соединенный с помощью трубной арматуры с верхней частью отделений с пониженным давлением пластинчатого выпарного аппарата, соединенный с помощью трубной арматуры с отделениями с повышенным давлением пластинчатого выпарного аппарата. Технический результат заключается в повышении энергетической эффективности при выпаривании жидкости из суспензии или жидкой смеси, а также снижение материалоемкости выпарного аппарата. 3 ил.

Пластинчатый выпарной аппарат, содержащий внешний армированный и теплоизолированный с внешней стороны корпус, последовательно расположенные вертикальные стенки, образующие чередующиеся изолированные отделения с пониженным и повышенным давлением, трубную арматуру, расположенную в верхней части отделений с пониженным давлением, трубную арматуру, расположенную в нижней части отделений с пониженным давлением, трубную арматуру для подвода пара в отделения с повышенным давлением, трубную арматуру, предназначенную для отвода концентрата или смеси из нижней части отделений с повышенным давлением, и отличающийся тем, что содержит размещенные сверху вниз, внутри отделений с повышенным давлением, горизонтально расположенные желоба с вертикальными отверстиями в центральной части, полости для распределения пара внутри отделений с повышенным давлением, компрессор, предназначенный для выравнивания давления, соединенный с пластинчатым выпарным аппаратом с помощью трубной арматуры, компрессор, соединенный с помощью трубной арматуры с верхней частью отделений с пониженным давлением пластинчатого выпарного аппарата, соединенный с помощью трубной арматуры с отделениями с повышенным давлением пластинчатого выпарного аппарата.

| ГАЗОРАЗДЕЛИТЕЛЬНАЯ ТЕПЛООБМЕННАЯ УСТАНОВКА | 2014 |

|

RU2570281C1 |

| ПЛАСТИНЧАТЫЙ ВЫПАРНОЙ АППАРАТ | 2008 |

|

RU2408407C2 |

| Способ получения биметаллических втулок | 1950 |

|

SU88836A1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ СХОДЯЩИХСЯ ПОД ПРЯМЫМИ УГЛАМИ ДВУТАВРОВЫХ БАЛОК | 1928 |

|

SU10119A1 |

| US 4572766 A1, 25.02.1986 | |||

| US 4731159 A1, 15.03.1988. | |||

Авторы

Даты

2021-06-29—Публикация

2018-12-04—Подача