Изобретение относится к молочной промышленности и может быть использовано в пищевой, химической и других отраслях промышленности преимущественно для выпаривания воды из молока с получением сгущенного молока с сахаром и без сахара, а также для процессов дистилляции, десорбции, дегазации, для концентрирования соков из фруктов и овощей.

Известна выпарная установка [1] содержащая выпарной аппарат с трубчатой греющей камерой, трубой вскипания и сепаратором, гидрозатворное устройство, подключенное к трубному пространству греющей камеры, и испаритель конденсата, соединенный с гидрозатворным устройством.

Недостатками этой установки являются: низкая интенсивность работы установки и низкое качество получаемого продукта из-за малой скорости циркуляции раствора.

Известен выпарной аппарат [2] который содержит сепаратор, циркуляционную трубу, трубчатую греющую камеру, установленную на циркуляционной трубе, циркуляционный насос, размещенный на циркуляционной трубе перед входом в греющую камеру, пульсационное устройство, расположенное в циркуляционной трубе между входом в греющую камеру и циркуляционным насосом, и штуцеры ввода исходного раствора, вторичного пара.

Пульсационное устройство выполнено в виде цилиндрического вертикального корпуса и вертикального прерывателя потока с радиальными лопастями, ограниченного с торцов перфорированной и глухой пластинами и установленного по оси корпуса и направляющей насадки, установленной на перфорированной перегородке, при этом штуцер ввода исходного раствора тангенциально соединен с вертикальным корпусом.

Недостатком данного аппарата в низком качестве продукции, ограниченности области применения и низкой интенсивности работы установки.

Известен вакуум-выпарной аппарат, в котором устраняется пригар на внутренних стенках теплопередающих поверхностей колоризатором [3] который включает трубчатые подогреватели, первую и вторую ступени испарения, пароструйный термокомпрессор, поверхностный конденсатор, продуктовый насос пароэжекторный блок контур принудительной циркуляции, состоящий из циркуляционного насоса и трубчатого подогревателя (интенсификатора), объединенных с второй ступенью испарения. Контур принудительной циркуляции выполнен в виде третьей ступени испарения, состоящей из объединенных в замкнутую систему циркуляционного насоса трубчатого подогревателя (интенсификатора) и дополнительного пароотделителя, причем дополнительный пароотделитель представляет собой цилиндрический сосуд с размещенным внутри него узлом мелкодисперсного распыления.

Недостатком данного аппарата является усложнение конструкции за счет наличия дополнительного оборудования, значительные энергетические затраты и ограниченность области применения.

Наиболее близким по технической сущности является вакуум-выпарная установка циркуляционного типа периодического действия [4] Установка состоит из калоризатора (греющая камера), поверхность нагрева которого выполнена из кипятильных трубок, завальцованных в трубные решетки, калоризатор с двумя циркуляционными трубами соединен с пароотделителем (сепаратором) двух термокомпрессоров, конденсатора поверхностного типа, двухступенчатого пароструйного вакуум-насоса (эжектор первой ступени, эжектор второй ступени) с промежуточным конденсатором смещения между ступенями, пускового эжектора, центробежного насоса для откачивания конденсата. В колоризаторе имеются верхняя и нижняя перегородки.

Недостатками прототипа являются:

ограниченность области применения, поскольку данная установка может работать только в периодическом режиме, это приводит к снижению ее производительности, сужает границу применения установки;

низкое качество молока, поскольку попадая в калоризатор (над теплообменником имеется сборник с перегородками) в пространство под нижнюю трубную решетку, молоко моментально закипает, устремляясь по кипятильным трубам в сборник, и оттуда по трубе в сепаратор. За счет различия коэффициентов теплопередачи в нижней и верхней частях калоризатора происходит рост коэффициента неравномерности потерь, что ведет к пригару молока на стенках теплопередающих поверхностей калоризатора и снижению вкусовых качеств молока;

низкая интенсивность работы установки, которая определяется работой только в периодическом режиме и переработкой молока с температурой не ниже 75-80оС, высокими энергетическими затратами, низким качеством молока, сложностью конструкции;

значительные энергетические затраты, которые образуются за счет неравномерности расхода греющего пара. В начальный момент времени испарение количества влаги значительно больше, чем в конце выпарки, а следовательно, и образование вторичного пара происходит неравномерно: возрастает расход хладагента на конденсацию пара. Наличие дополнительных теплообменника и пароэжектора увеличивает потери энергии в окружающую среду;

сложность конструкции вакуум-выпарной установки, которая обуславливается наличием дополнительных теплообменника, пароэжектора, термокомпрессора, что увеличивает время ремонта и дополнительные затраты на обслуживание, в результате чего увеличивается металлоемкость, требуется большие площади для размещения установки.

Задачей настоящего изобретения является создание универсальной установки, простой и удобной в эксплуатации, улучшение качества выпускаемой продукции наряду с повышением интенсивности работы установки и снижением энергозатрат.

Эта задача решается благодаря тому, что ваккум-выпарная установка для сгущения молока, содержащая фильтры, колоризатор, сепаратор, конденсатор, пароэжектор, центробежный конденсатный насос, вакуумный насос, соединительные трубопроводы и запорную арматуру, согласно изобретению дополнительно включает в себя вентиль-переключатель, соединяющий фильтр с сепаратором, в котором установлена спиральная винтовая тарелка, и калоризатором, в котором отсутствует сепарационная зона, вентиль-дроссель и циркуляционный насос, вентиль-регулятор расхода хладагента на конденсаторе, исключающая дополнительные пароэжекторы и теплообменники.

Наличие вентиля-переключателя, соединенного с фильтрами, сепаратором и калоризатором позволяет обеспечить работу установки как в периодическом, так и в непрерывном режиме, что расширяет диапазон работы установки и обеспечивает ее универсальность.

В нижней части сепаратора имеется спиральная винтовая тарелка для уноса жидкой фазы, стабилизация потока, равномерного распределения жидкости и устранения перемешивания. Применение в сепараторе винтовой тарелки данной конструкции позволяет избежать образования парожидкостной смеси, которая может привести к кавитации в калоризаторе и образованию пригара молока. Падая на тарелку, в молоке успевает отделиться газовая фаза, а жидкая фаза сливается вниз. Тем самым удается избежать ухудшения качества молока.

Устранение в калоризаторе сепарационной зоны дает возможность увеличить объем перерабатываемого молока, рационально используя теплообменную поверхность, и тем самым, уменьшить его габаритные размеры. При этом снижается неравномерность теплопередачи, коэффициент неравномерности потерь будет близок к единице, отсутствует пригар молока в трубках и сохраняются вкусовые качества молока.

Наличие вентиля-дросселя и циркуляционного насоса позволяет увеличить теплоотдачу и улучшить турбулентность потока молока. Создается давление, которое не позволяет вскипать молоку в калоризаторе, обеспечивая равномерный нагрев молока по всей длине трубки. Устраняется пригар молока в калоризаторе, повышается качество молока.

Устранение конденсатора и пароэжектора, т.е. применение только одного конденсатора и одного пароэжектора по сравнению с прототипом уменьшает потери энергии в окружающую среду и позволяет снизить энергетические затраты. Неравномерность подачи греющего пара в сепарационной зоне компенсируется с помощью вентиля-регулятора подачи хладагента (вода, рассол), который позволяет регулировать количество подаваемого хладагента в конденсатор в зависимости от количества поступающего на конденсацию вторичного пара.

Предлагаемая схема установки достаточно проста и удобна в эксплуатации и ремонте, поскольку отсутствуют дополнительные конденсатор и пароэжектор, а также сепарационная зона в колоризаторе.

Использование ряда совокупностей конструктивных технических решений в данной установке позволяет повысить производительность и интенсивность ее работы.

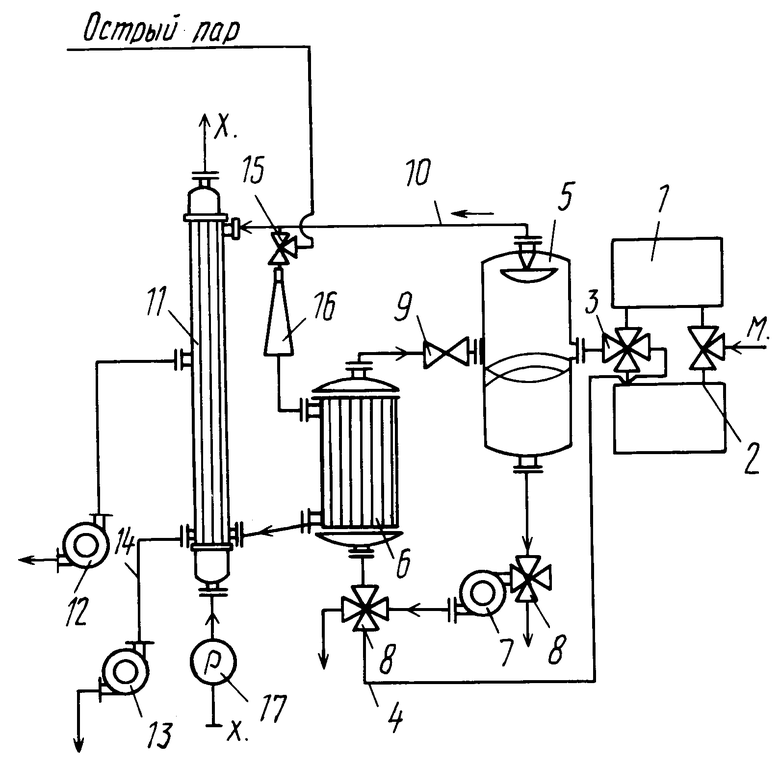

На чертеже приведена схема заявляемой установки.

Вакуум-выпарная установка состоит из двух фильтров 1, работающих попеременно и соединенных между собой вентилем 2 вентилем-переключателем 3, соединяющимся через молокопровод 4 с сепаратором 5 и калоризатором 6. Сепаратор представляет собой вертикальный цилиндрический аппарат, имеющий отбойник и винтовую тарелку, соединенный с калоризатором 6, циркуляционным насосом 7, переключающим устройством 8 и вентилем-дросселем 9.

Для отвода газовой фазы верхняя часть сепаратора 5 соединяется с помощью трубопровода вторичного пара 10 с конденсатором 11. Конденсатор 11 представляет собой вертикальный кожухотрубный теплообменник, соединенный с вакуумным насосом 12 для создания пониженного давления в системе, конденсатным центробежным насосом 13, который удаляет влагу из конденсатора через трубопровод для откачки конденсата 14. В верхней части конденсатор 11 соединен через вентиль-переключатель расхода вторичного пара 15 с сепаратором, а через вентиль 15 и пароэжектор 16 с калоризатором 6, в нижней части с вентилем-регулятором расхода хладагента 17.

Установка работает следующим образом. При пуске установки включается вентиль-регулятор 17 и подается хладагент в трубное пространство конденсатора 11. Затем включается вакуумный насос, создается вакуум в системе (0,1 атм) и молоко после пастеризации (tм 68-107оС) подается на фильтры 1 для очистки его от природных тел, различных примесей.

Установка может работать как в периодическом, так и в непрерывном режиме и производить сгущение (выпаривание) как холодного, так и нагретого молока.

При работе установки в периодическом режиме с поступлением молока, нагретого до 95оС, оно после очистки в фильтрах подается сепаратором 5 через вентиль 3, в котором за счет перепада давления и возрастания внутренней энергии оно вскипает. Образуется газожидкостная смесь. Газовая фаза, содержащая влагу, направляется в верхнюю часть сепаратора, где по трубопроводу вторичного пара 10 отводится: одна часть на смешение с острым паром в пароэжектор 16, вторая часть на конденсацию в конденсатор 11. Жидкая фаза молоко с сухим остатком собирается в нижней части сепаратора 5, проходя по винтовой тарелке (выполненной в виде спирали для уменьшения уноса жидкой фазы, стабилизации потока, равномерного распределения жидкости и устранения перемешивания). Из сепаратора 5 раствор перекачивается циркуляционным насосом 7 в калоризатор 6. В калоризаторе с трубчатой греющей камерой происходит нагрев молока за счет эжектируемого пара, который отдает свое тепло молоку, нагревая его до 95оС, сам конденсируется. Устранение в калоризаторе сепарационной зоны дает возможность увеличить объем перерабатываемого молока, рационально используя теплообменную поверхность. При этом снижается неравномерность теплопередачи, молоко не пригорает и сохраняются вкусовые качества молока.

Проходя через вентиль-дроссель 9, молоко опять поступает в сепаратор 5, где за счет перепада давления (которое создает циркуляционный насос) и разрежения в сепараторе до 0,1 атм (созданного вакуум-насосом) происходит возрастание внутренней энергии молока и оно вскипает. После удаления влаги из молока до 25% оно поступает через сливные вентиля переключающего устройства 8 сепаратора 5 и калоризатора 6 на смешение с сахарным сиропом. Сконденсированный пар откачивается центробежным конденсатным насосом 13 по трубопроводу для отвода конденсата 14 в канализацию.

При работе в том же периодическом режиме с поступлением холодного молока с температурой 6-25оС оно подается после очистки в фильтрах 1 через вентиль 3 в калоризатор 6, где нагревается до 95оС и через вентиль-дроссель 9 поступает в сепаратор 5. Дальше процесс идет аналогично процессу с периодическим режимом работы с поступлением нагретого до 95оС молока. Общее количество молока на выпаривание 1000 кг.

При непрерывном режиме работы установки с молоком, нагретым до 95оС, молоко непрерывно подается через вентиль 3 в калоризатор 6, где происходит его дополнительный нагрев эжектируемым паром. Нагретое до температуры 95оС молоко поступает в сепаратор 5 через вентиль-дроссель 9. В сепараторе происходит вскипание молока, т.е. разделение на газовую и жидкую фазы. Из газовой фазы удаляется 75% влаги, содержащейся в молоке с тем, чтобы жидкая фаза (молоко с сухим остатком) соответствовала требуемой норме. После сбора жидкой фазы в нижней части сепаратора 5 оно непрерывно отводится на смешение с сахарным раствором через сливной вентиль 8.

При поступлении холодного молока с температурой до 25оС процесс работы установки аналогичен работе установки с нагретым до 95оС молоком при непрерывном режиме. В калоризаторе 6 происходит нагрев молока до 95оС.

По окончании работы установки производят безразборную промывку молокопроводов 4, калоризатора 6 и сепаратора 5 холодной водой. Для промывки калоризатора открываются бегельные крышки.

Использование предлагаемого изобретения по сравнению с прототипом позволяет решить техническую задачу за счет:

применение вентиля-переключателя, который позволяет обеспечить работу установки как в периодическом режиме, так и в непрерывном;

применение в сепараторе винтовой тарелки для уноса жидкой фазы позволяет избежать явления кавитации и пригара молока в калоризаторе, повышать качество молока;

наличие в калоризаторе только греющей камеры устранением сепарационной зоны, рациональное использование теплообменной поверхности позволяет уменьшить его габаритные размеры, а коэффициент неравномерности потерь приблизить к единице;

наличие вентиля-дросселя и циркуляционного насоса, увеличивая теплоотдачу и улучшая турбулентность потока, устраняет пригар молока в калоризаторе, тем самым повышает его качество;

устранение дополнительных теплообменников и пароэжекторов, а также применение вентиля-регулятора расхода хладагента позволяет снизить энергетические затраты и упростить конструкцию.

Преимущества заявляемой установки следующие:

использование совокупности всех отличительных признаков позволяет:

создать универсальную вакуум-выпарную установку с высоким качеством перерабатываемого продукта, которая может работать в дискретно-непрерывном режиме, как после тепловой обработки (например, пастеризации), так и при поступлении охлажденного молока;

использовать поступающее молоко в широком диапазоне температур 6-107оС как с сахаром, так и без сахара;

количество перерабатываемого молока может изменяться 1-10 т/сутки (что обеспечивается объемом в калоризаторе) и 10-20% объемом, для жидкой фазы в сепараторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ СГУЩЕНИЯ МОЛОКА | 1992 |

|

RU2048114C1 |

| Вакуум-выпарной аппарат | 1985 |

|

SU1296090A1 |

| СПОСОБ СГУЩЕНИЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ | 1992 |

|

RU2048113C1 |

| ОДНОКОРПУСНАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА | 1994 |

|

RU2077211C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОГО ПИЩЕВОГО ПРОДУКТА | 1992 |

|

RU2048115C1 |

| ОДНОКОРПУСНАЯ ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА | 1993 |

|

RU2065702C1 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2074222C1 |

| ПРИМЕНЕНИЕ СЕПАРАЦИОННОГО НАСОСА В КАЧЕСТВЕ КАЛОРИЗАТОРА И ПАРООТДЕЛИТЕЛЯ ВАКУУМ-ВЫПАРНОЙ УСТАНОВКИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2032347C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ | 1991 |

|

RU2011940C1 |

| Установка для дистилляции масляных мисцелл | 1986 |

|

SU1505968A1 |

Использование: получение сгущенного молока на предприятиях молочной промышленности, а также осуществление процессов дистиляции, десорбции, дегазации и концентрирование соков из фруктов и овощей. Сущность изобретения: вакуум выпарная установка для молока содержит фильтры I, сообщенные трубопроводом с вентилем переключателем 3 с сепаратором 5. Сепаратор 5 выполнен со спиральной тарелкой и сообщен трубопроводом с вентилем дросселем 9 с патрубком для молока, расположенным в верхней части калоризатора 6. Патрубок для молока, расположенный в нижней части калоризатора, сообщен трубопроводом с сепаратором, имеет циркуляционный насос 7. Конденсатор II выполнен с вентилем регулятором 17 расхода хладагента. 1 ил.

ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ МОЛОКА, содержащая фильтры, калоризатор с расположенными в его верхней и нижней частях патрубками для молока, сообщенными трубопроводами с сепаратором, пароэжектор, конденсатор с центробежным конденсатным и вакуумным насосами, а также соединительные трубопроводы и запорную арматуру, отличающаяся тем, что сепаратор выполнен со спиральной тарелкой и сообщен с фильтрами посредством трубопровода с вентилем-переключателем, трубопровод, сообщающий сепаратор с патрубком для молока, расположенным в верхней части калоризатора, выполнен с вентилем-дросселем, а трубопровод, сообщающий сепаратор с патрубком для молока, расположенным в нижней части калоризатора, выполнен с циркуляционным насосом и переключающим устройством, при этом конденсатор выполнен с вентилем-регулятором расхода хладагента.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Страхов В.В | |||

| Вакуум-выпарные установки молочной промышленности и их эксплуатация | |||

| М., П.П., 1970 с.10 | |||

Авторы

Даты

1995-08-09—Публикация

1991-09-03—Подача