Изобретение относится к металлургии цветных металлов и может быть использовано при получении окиси кадмия из промпродуктов цинкового производства, например из кадмиевой губки.

Известен способ получения окиси кадмия путем окисления металлического кадмия кислородом воздуха при температуре 500-600°С (А.С. №193471 по кл. С01G 11/00 от 18.11.1966, Б.И. №7 от 1967 г.).

Недостатками указанного способа являются:

- высокий расход природного газа 160-200 нм3/т кадмия для окисления кадмия при температуре 500-600°С;

- использование в качестве сырья товарного металлического кадмия.

Наиболее близким по технической сущности и достигаемому результату является технология, позволяющая использовать в качестве сырья промпродукт производства цинка - кадмиевую губку и включающая:

- выщелачивание кадмиевой губки в растворе серной кислоты;

- экстракцию металлического кадмия из раствора путем электролиза;

- окисление кадмия путем нагрева до температуры 500-600°С (И.И. Дзлиев «Металлургия кадмия», Металлургиздат, 1962 г., с. 19, 62).

Недостатки известного способа:

а) высокий расход электроэнергии - 1600 квт-ч/т кадмия, необходимый для экстракции кадмия;

б) высокий расход природного газа 160-200 нм3/т окиси кадмия.

В основу патентуемого способа поставлена следующая цель: снижение расхода электроэнергии и природного газа.

Поставленная цель достигается тем, что в известном способе получения окиси кадмия из кадмиевой губки выщелачивание ведут в две стадии: на первой стадии используют гидроксид натрия в количестве 200-300% от содержания цинка в кадмиевой губке, экстракцию ведут раствором гидроксида натрия при рН=11,5-12,0, прокалку осадка выполняют при температуре 300-350°С.

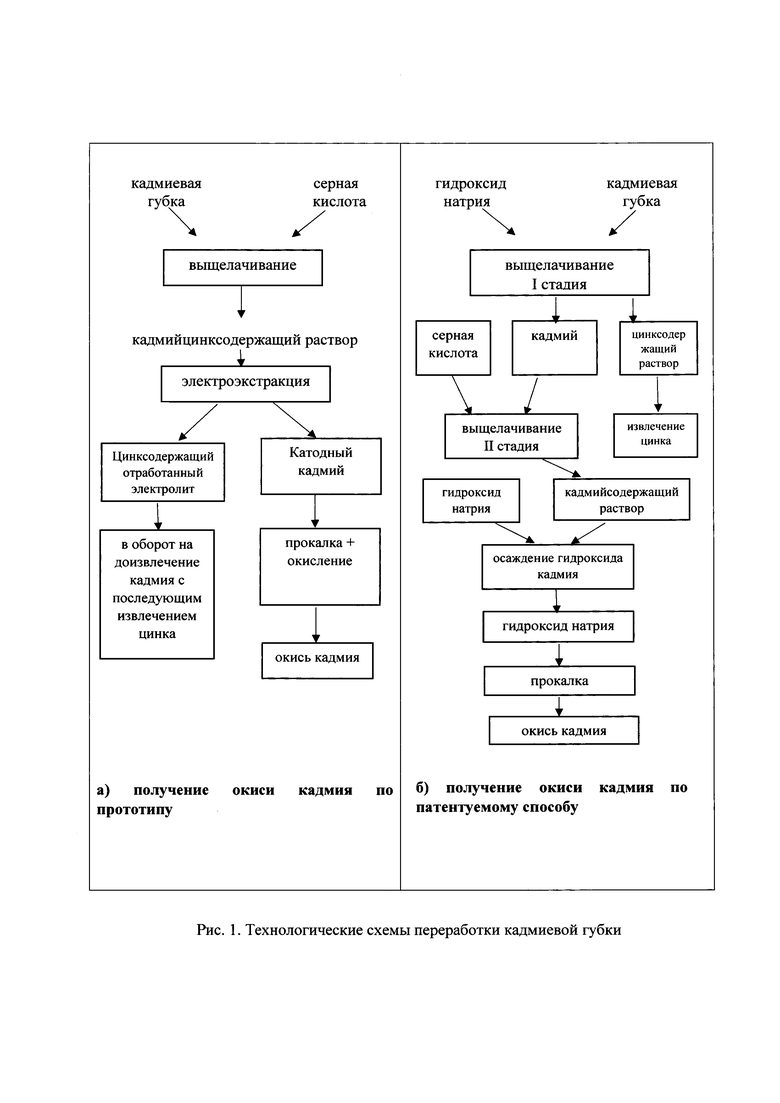

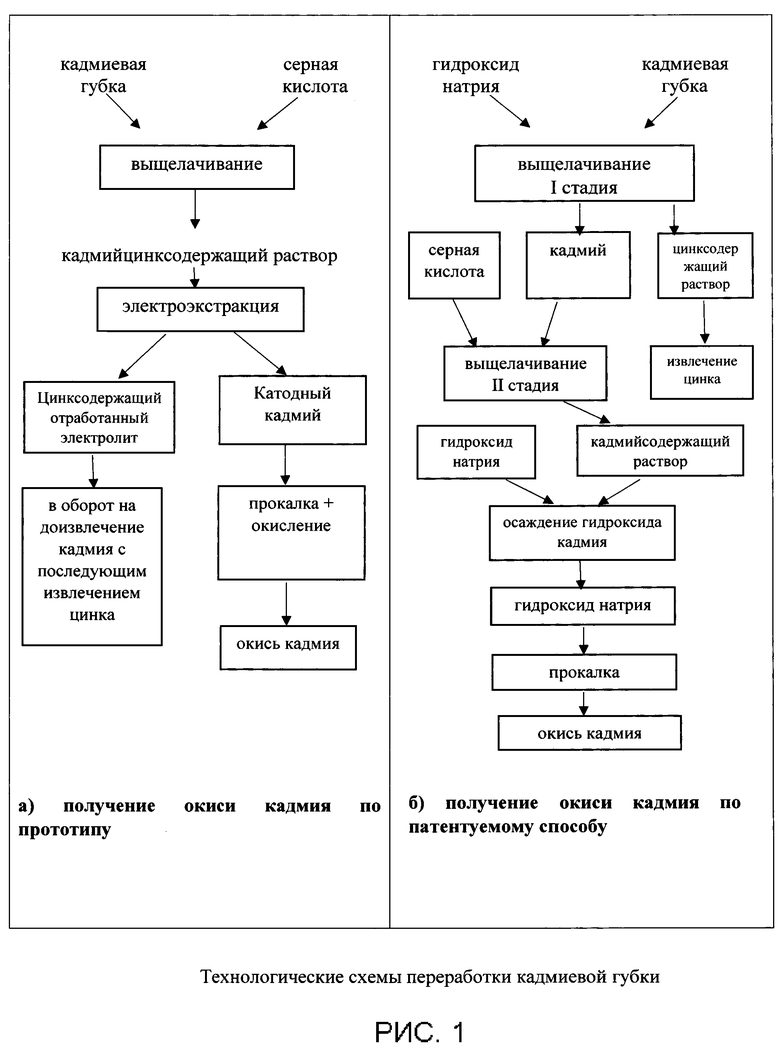

На рис. 1 (см. приложение 1) изображены технологические схемы переработки кадмиевой губки по прототипу и патентуемому способу.

Кадмиевая губка содержит 60-70% кадмия и 6-15% цинка. После выщелачивания по прототипу в серной кислоте в раствор переходят кадмий и цинк. Раствор с содержанием 120-160 г/дм3 кадмия и 40-60 г/дм3 цинка поступает в отделение электроэкстракции кадмия. Кадмий после осаждения на катодах направляется на прокалку с расплавлением и окислением при температуре 500-650 С.После электроэкстракции в растворе остается 30-40 г/дм3 кадмия и весь цинк 40-60 г/дм3. Поэтому раствор поступает сначала в оборот на доизвлечение кадмия и в дальнейшем на извлечение цинка.

При реализации патентуемого способа получения окиси кадмия в отличие от прототипа кадмий от цинка отделяется на выщелачивании кадмиевой губки путем проведения двух стадий выщелачивания: первой стадии в растворе щелочи-гидроксида натрия при расходе 200-300% от содержания цинка в губке. Цинк в отличие от кадмия является амфотерным металлом и переходит в щелочной раствор по реакции:

ZnO+2NaOH+H2O→Na2 [Zn(OH)4]

Реализации первой стадии выщелачивания позволяет исключить необходимость в проведении электролиза (электроэкстракции) раствора кадмия. Электролиз кадмия требует высокого расхода электроэнергии 1600 квт-ч/т кадмия, высоких капитальных и эксплуатационных затрат связанных со строительством специального отделения и его оснащением дорогостоящим оборудованием (электролизные ванны, выпрямители, и т.д.), процесс извлечения кадмия с катодов выполняется вручную. Кадмий после выщелачивания цинка направляется на вторую стадию выщелачивания в серной кислоте, реализация которой создает условия для получения окиси кадмия без проведения экологически опасной операции окисления кадмия при температурах более 500°С. При указанных температурах кадмий возгоняется и может загрязнять производственную атмосферу.

Кадмий выщелачивают в растворе серной кислоты с получением раствора, содержащего 50-55 г/дм3 кадмия. Полученный раствор сульфата кадмия направляется на осаждение гидроксида кадмия раствором щелочи - гидроксидом натрия. Процесс осаждения необходимо вести при рН=11,5-12,0. Полученный гидроксид кадмия прокаливают при температуре 300-350°С.

Прокалка при температуре 300-350°С экологически безопасна и позволяет снизить расход природного газа с 160-200 нм3/т до 30-40 нм3/т окиси кадмия.

Интервал гидроксида натрия 200-300% от содержания цинка в губке определятся необходимостью полного удаления цинка из кадмиевой губки. При снижении расхода гидроксида натрия менее 200% снижается извлечение цинка, а при повышении более 300% извлечение цинка не увеличивается, но увеличивается вязкость раствора снижается скорость фильтрации.

Интервал поддержания рН=11,5-12,0 осаждения гидроксида кадмия позволяет полностью осадить кадмий в форму гидроксида. При снижении рН менее 11,5 образуется основная соль кадмия - гидроксосульфат кадмия, из которого при прокалке невозможно получить окись кадмия по ГОСТу (с содержанием окиси кадмия 98,5%). При этом содержание сульфатов превышает 0,01%. Увеличение рН более 12,0 не увеличивает положительного эффекта.

Интервал проведения прокалки при температуре 300-350°С позволяет полностью разложить гидроксид кадмия. При снижении температуры прокалки менее 300°С не происходит полного разложения гидроксида кадмия, при увеличении температуры прокалки более 350°С происходит перерасход природного газа.

Пример 1.

Влияние расхода гидроксида натрия.

В раствор гидроксида натрия вводили для выщелачивания кадмиевую губку состава, %: кадмий - 64,5; цинк-9,2; свинец-0,08; железо-0,05. Расход гидроксида натрия к весу цинка, содержащегося в кадмиевой губке, регулировался путем изменения концентрации гидроксида натрия в растворе и составил 180; 200; 240; 280; 300; 320% от веса цинка в губке.

Пульпа после щелочного выщелачивания (1 стадия) направлялась на фильтрацию. Фильтрат, содержащий извлеченный цинк (99%) направлялся в цинковое производство, а осадок, содержащий кадмий (99,5%) направлялся на вторую стадию выщелачивания (кислотное) для перевода кадмия в раствор. Процесс выщелачивания вели при температуре 75°С в течение 1 ч. Состав раствора после первой стадии, г/дм3: цинк-7,6, кадмия-0,2, после второй стадии цинк- 0,1, кадмия-52,5.

Для сравнения проводили опыт по прототипу, без добавки на первой стадии выщелачивания щелочи. Вторая стадия выщелачивания по патентуемому способу соответствует выщелачиванию по прототипу. Полученный раствор содержал, г/дм3: цинк-7,8, кадмия-52,5.

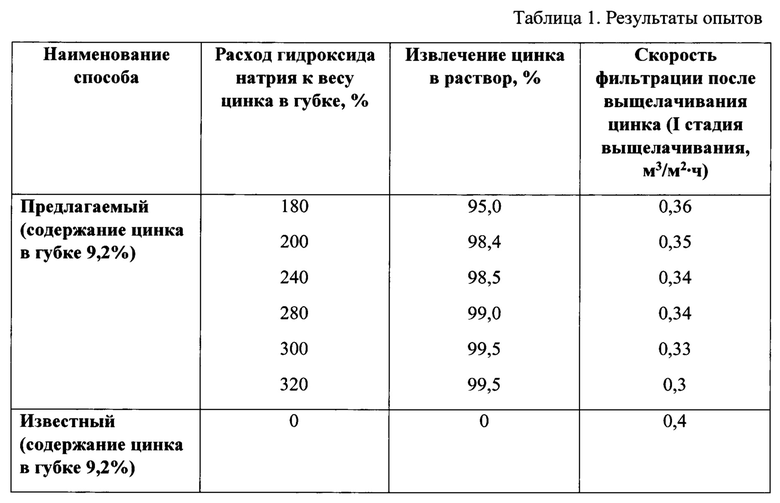

Результаты опытов приведены в табл. 1

Как видно из табл. 1 при снижении расхода гидроксида натрия к весу цинка в губке до 180% происходит снижение извлечения цинка в раствор, направляемый в цинковое производство с 98,4 до 95,0%. При увеличении расхода гидроксида натрия к весу цинка в губке более 300% не увеличивается извлечение цинка, но снижается скорость фильтрации вследствие увеличения вязкости раствора.

При проведении опытов по прототипу на первой стадии без добавки в раствор щелочи цинк не извлекается. При проведении кислотного выщелачивания по прототипу получается кадмий цинксодержащий раствор не пригодный для дальнейшей переработке по патентуемому способу, а пригодный для извлечения кадмия только электролизом.

Пример 2.

Влияние рН раствора.

Опыты проводили с раствором, полученным после второй стадии выщелачивания (см. пример 1) при добавке в раствор гидроксида натрия и проведения осаждения гидроксида кадмия при рН 10,0; 11,0; 11,5; 12,0; 12,5.

По прототипу кадмий экстрагируется из раствора путем электролиза. При этом рН раствора равен 0,2. Происходит получение металлического кадмия. Расход электроэнергии на электролиз составляет 1600 квт-ч/т кадмия. Для сравнения расход электроэнергии на первую стадию выщелачивания, которая также как и электролиз разделяет цинк и кадмий составляет 5квт-ч/т кадмия. Раствор после извлечения кадмия содержит 35 г/дм3 кадмия и 7,6 г/дм3 цинка. Раствор с указанным составом направляется в оборот на доизвлечение кадмия. После доизвлечения кадмия раствор направляется в цинковое производство.

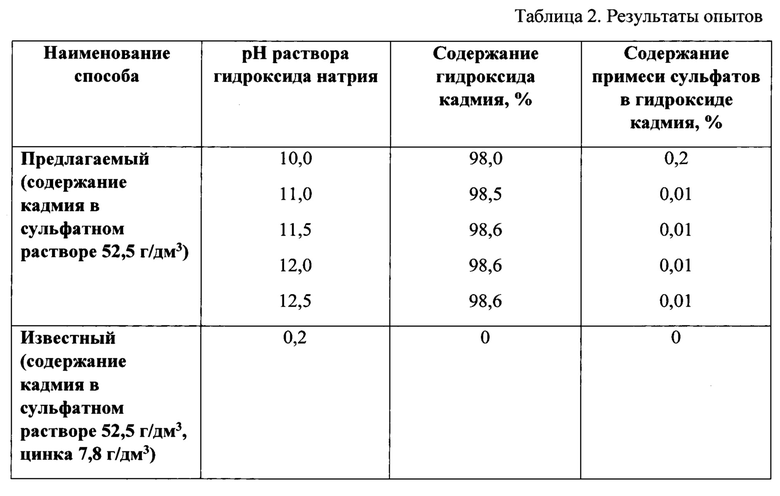

Результаты опытов приведены в табл. 2.

Из приведенных в табл. 2 данных видно, что при снижении рН с 11,0 снижается извлечение кадмия с 98,5% до 98,0% из-за образования гидроксосульфатов и увеличивается, соответственно, содержание сульфатов в гидроксиде кадмия с 0,01% до 0,2%. Из полученного в таком режиме гидроксида кадмия при последующей прокалке нельзя получить соответствующую требования ГОСТа окись кадмия.

Из раствора с рН=0,2 не выделяется гидроксид кадмия. Пример 3.

Влияние температуры прокалки.

Полученный после осаждения гидроксид кадмия направляли на прокалку в трубчатую печь.

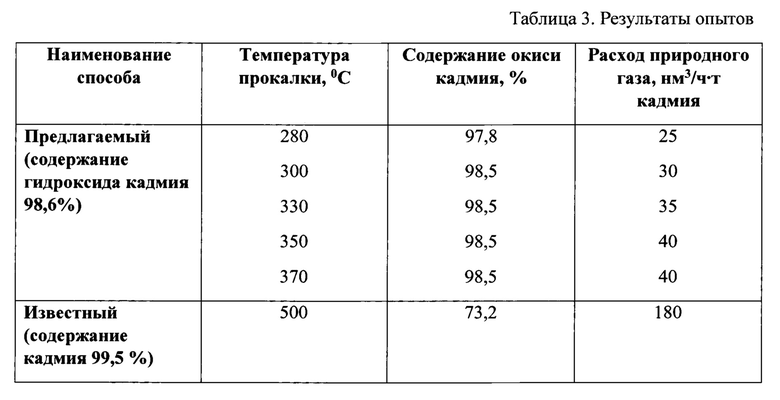

Прокалку вели при температурах 280; 300; 330; 350; 370°С в течение 1 часа. Снижение температуры прокалки ниже 300°С снижает расход газа, но не позволяет получить окись кадмия соответствующую ГОСТу (прокалка не завершена). Увеличение температуры прокалки не увеличивает положительного эффекта, но увеличивает расход природного газа.

Проведение опыта по прототипу требует высокого расхода природного газа (180 м3/ч). Результаты опытов приведены в табл. 3.

Таким образом, приведенные примеры показали, что в предлагаемом способе при переработке кадмиевой губки с использованием двухстадийного выщелачивания на первой стадии щелочного выщелачивания расход гидроксида натрия к весу цинка в губке должен составлять 200-300%, экстракцию кадмия - перевод кадмия в осадок (гидроксид кадмия) надо проводить при рН=11,5-12,0, а прокалку осадка проводить при температуре 300-350°С.

Использование предлагаемого способа по сравнению с известным способом получения окиси кадмия позволит:

- снизить расход электроэнергии с 1600 до 5квт-ч/т кадмия;

- снизить расход природного газа с 180 до 35 нм3/ч * т кадмия;

- исключить дорогостоящий электролиз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цинкового порошка из цинксодержащих отходов | 2020 |

|

RU2743567C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КАДМИЯ ИЗ ВТОРИЧНОГО СЫРЬЯ | 2011 |

|

RU2469112C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2007 |

|

RU2373152C2 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2004 |

|

RU2282671C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ СКАНДИЙ-СОДЕРЖАЩИХ МАТЕРИАЛОВ | 2020 |

|

RU2729282C1 |

| Способ получения цинкового порошка из цинксодержащих отходов | 2017 |

|

RU2663918C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЬ-, КОБАЛЬТ-, ЖЕЛЕЗО-, МАГНИЙСОДЕРЖАЩЕЙ РУДЫ | 2009 |

|

RU2393250C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2022 |

|

RU2782894C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НИКЕЛЬ-КОБАЛЬТОВОГО СЫРЬЯ | 2009 |

|

RU2393251C1 |

| СКАНДИЙСОДЕРЖАЩИЙ ГЛИНОЗЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2758439C1 |

Изобретение относится к металлургии цветных металлов и может быть использовано при получении окиси кадмия из промышленных продуктов цинкового производства, в частности из кадмиевой губки. Осуществляют выщелачивание губки, экстракцию кадмия и прокалку осадка. Выщелачивание ведут в две стадии, с использованием на первой стадии гидроксида натрия в количестве 200-300% от содержания веса цинка в губке. После выщелачивания цинка кадмий направляют на вторую стадию выщелачивания в серной кислоте. Экстракцию кадмия из раствора сульфата кадмия осуществляют раствором гидроксида натрия при рН=11,5-12,0. Прокалку осадка - гидроксида кадмия проводят при температуре 300-350°С. Обеспечивается реализация назначения при исключении операции электролиза и снижении расхода природного газа. 3 табл., 1 ил.

Способ получения окиси кадмия из кадмиевой губки, включающий выщелачивание губки, экстракцию кадмия, прокалку, отличающийся тем, что выщелачивание ведут в две стадии, с использованием на первой стадии гидроксида натрия в количестве 200-300% от содержания веса цинка в губке, после выщелачивания цинка кадмий направляют на вторую стадию выщелачивания в серной кислоте, экстракцию кадмия из раствора сульфата кадмия осуществляют раствором гидроксида натрия при рН=11,5-12,0, прокалку осадка - гидроксида кадмия проводят при температуре 300-350°С.

| ДЗЛИЕВ И.И., "Металлургия кадмия", Металлургиздат, 1962 г | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| 0 |

|

SU193471A1 | |

| CN 104386737 B, 30.03.2016 | |||

| US 3453078 A1, 01.07.1969 | |||

| CN 102424416 A, 25.04.2012 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОДНОЙ МАССЫ ОТРИЦАТЕЛЬНЫХ ЭЛЕКТРОДОВ НИКЕЛЬ-КАДМИЙ-ЖЕЛЕЗНЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2015 |

|

RU2604080C2 |

Авторы

Даты

2021-06-30—Публикация

2020-09-15—Подача