Изобретение относится к порошковой металлургии, в частности к получению металлических порошков и может быть использовано при получении цинкового порошка из цинксодержащих отходов, например, пылей электродуговых печей.

Известен способ получения цинкового порошка из отходов производства ронгалита, согласно которому раствор после щелочного выщелачивания отходов направляется на электрохимическое осаждение цинкового порошка (Авторское свидетельство СССР №1468976, приоритет от 21.08.1987 г.).

Использование порошка по указанному способу в цементационной очистке от примесей имеет следующие недостатки:

- высокий расход реагентов: трехокиси сурьмы и медного купороса;

- процесс сопровождается обратным растворением цементируемых примесей (кадмия, кобальта, сурьмы).

Наиболее близким по технологической сущности к заявленному является способ получения цинкового порошка из цинксодержащих отходов - пылей черной металлургии (Патент №2663918 Россия по Кл. С25С 5/02, опубл. 13.08.2018 Бюллетень №23).

Процесс выщелачивания цинксодержащих отходов ведут в растворе щелочи с получением раствора, содержащего 43 г/дм3 Zn и 350 г/дм3 NaOH. В полученный раствор добавляют лигносульфат натрия в количестве 900-1500 г/т цинкового порошка и раствор направляют на электролиз. Электролиз ведут при плотности тока (катодная) 2500 а/м2. Удаление осадка с катода выполняли через 38-40 минут, что соответствует пропусканию через ванну 60 Ф/м2 электричества. Полученный цинковый осадок подвергали фильтрации от цементного раствора, отмывки с диспергацией и сушки под вакуумом. Сухой порошок использовали в процессе по осаждению примеси кобальта из промышленного раствора сульфата цинка.

Недостатками указанного способа являются:

- высокий расход реагентов при использовании порошка в процессах цементации при очистке цинковых растворов от примесей;

- низкая производительность процесса цементации;

- невысокая степень очистки растворов от кадмия, кобальта и сурьмы. В основу патентуемого способа поставлены следующие цели:

- увеличение производительности процесса цементации;

- снижение расхода цинкового порошка при его использовании для цементационной очистке от примесей;

- снижение содержания примесей в сульфатном цинковом растворе, поступающем на электролиз с получением металлического цинка;

- снижение расхода реагентов на цементационную очистку.

Поставленная цель достигаются тем, что в известном способе получения цинкового порошка из цинксодержащих отходов, включающем выщелачивание отхода (пылей электродуговых печей), электролиз раствора, отделение осажденного порошка от электролита на стадии электролиза. На стадию выщелачивания вводят свинецсодержащие пыли цинкового производства, образующиеся при прокалке вельц-окислов или свинцового производства в количестве, обеспечивающим соотношение цинка к свинцу в растворе 143÷61.

Подача свинецсодержащего продукта позволяет:

1) Обеспечить получение цинкового порошка с частицами пластинчатой формы с равномерным распределением в них свинца и грансоставом с узким диапазоном размера частиц 5-7 мкм.

2) Повысить активность цинкового порошка за счет включения в его состав электролитически осажденного свинца*

(*В щелочных растворах свинец и цинк имеют практически одинаковое перенапряжение водорода соответственно 1,1 В и 1,14 В и поэтому одновременно осаждаются на катоде. В кислых растворах, в которых используется цинк для цементации примесей, перенапряжение свинца для катодного выделения на свинце водорода выше на 0,24 В по сравнению с цинком, что позволяет при цементации цинковым порошком с добавкой свинца исключить обратное растворение цементируемых примесей (Со, Sb, Cd) и повысить глубину очистки растворов, снизить расход цинкового порошка на цементацию. В прототипе избыток цинкового порошка используют для подавления обратного растворения примесей).

3) Исключить обратное растворение примесей (Со, Sb, Cd) при проведении цементационной очистки.

При этом увеличивается производительность процесса цементации, снижается расход цинкового порошка на цементацию.

Пример

Для сравнения существующего и предлагаемого способа использовали цинковый порошок, полученный электролизом из щелочного раствора по прототипу и по предлагаемому способу.

Цинковый порошок по известной технологии получен посредством электролиза водного раствора, содержащего 350 г/дм3 NaOH и 43 г/дм3 Zn с добавкой технического лигносульфоната (ЛСТ) в количестве 1300 г/т ЛСТ в электролизной ванне с катодом и анодом из нержавеющей стали. Температура раствора составляла 40-45°С плотность тока (катодная) - 2500 А/м2. Удаление осадка выполняли через 38-40 минут. Полученный цинковый порошок подвергался фильтрации от щелочного раствора, отмывки с диспергацией и сушки под вакуумом.

Цинковый порошок по предлагаемому способу получен посредством электролиза водного раствора, содержащего 350 г/дм3 NaOH, 43 г/дм3 Zn и 0,3-0,7 г/дм3 Pb. Добавку свинца в раствор осуществляли в виде щелочного раствора, содержащего 51 г/дм3 Pb, полученного после щелочного выщелачивания свинецсодержащих пылей цинкового производства (вторичные возгоны от прокалки вельц-окиси).

Электролиз вели в режимах аналогичных режиму электролиза по прототипу с последующей фильтрацией, отмывкой с диспергацией и сушкой под вакуумом порошка.

Образцы сухого порошка, полученного по прототипу и предлагаемому способу, использовались в испытаниях по осаждению примесей кобальта, кадмия, сурьмы из промышленного раствора сульфата цинка, содержащего:

Zn - 125 г/дм3; Со - 4,1 мг/дм3; Sb - 0,028 мг/дм3; Cd - 8,9 мг/дм3.

Осаждение проводилось по используемой промышленной технологии при температуре 60°С в течении 30 минут и 60 минут и расходе соответственно реагентов: медного купороса 125 мг/дм3 и 187,5 мг/дм3; трехокиси сурьмы - 4,2 мг/дм3 и 5,4 мг/дм3 и предлагаемой технологии в течении 30 минут при расходе реагентов: медного купороса 125 мг/дм3, трехокиси сурьмы - 4,2 мг/дм3.

По окончании операции полученный осадок отфильтровывался, в растворе определялась конечная концентрация примесей.

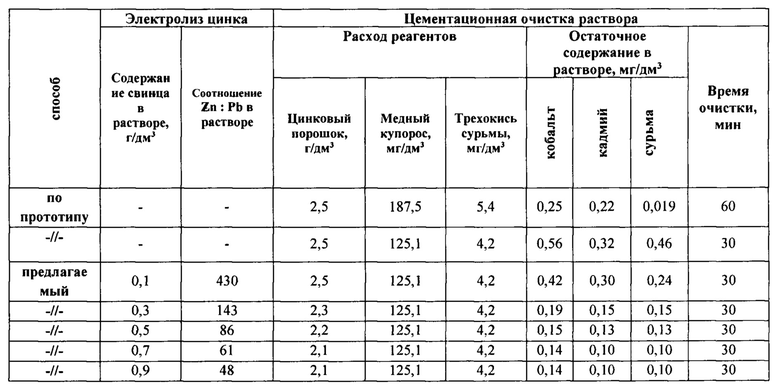

Результаты испытаний по предлагаемому и существующему способам изложены в таблице.

Из приведенных в таблице данных видно, что при отсутствии добавки свинца имеет место низкая производительность процесса очистки растворов, высокий расход реагентов, в том числе цинкового порошка, медного купороса, трехокиси сурьмы на очистку, высокое содержание очищенном растворе.

Добавка на электролиз свинца в виде щелочного свинецсодержащего раствора с концентрацией свинца в растворе 0,3 -0,7 г/дм3 в соотношении Zn : Pb в растворе более 430 не позволяет снизить время на очистку с 60 минут до 30 минут и повысить производительность участка очистки растворов, исключить обратное растворение примесей(кадмия, кобальта, сурьмы) и получить очищенный раствор с содержанием кобальта менее 0,4 мг/дм3, кадмия менее 0,3 мг/дм3 и сурьмы менее 0,2 г/дм3 (требования к промышленному сульфатному раствору для получения металлического цинка электролизом). Добавка, снижающая соотношение Zn : Pb в растворе менее 61 не увеличивает положительный эффект.

Использование порошка, полученного предлагаемым способом, позволяет снизить расход цинкового порошка на очистку на 16% (с 2,5 до 2,1 г/дм3), медного купороса на 33% (с 187,5 до 125,1 мг/дм3) и трехокиси сурьмы на 22% (с 5,4 до 4,2 мг/дм3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2004 |

|

RU2282671C2 |

| Способ получения цинкового порошка из цинксодержащих отходов | 2017 |

|

RU2663918C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2004 |

|

RU2274667C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2003 |

|

RU2238993C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2000 |

|

RU2186131C2 |

| Способ непрерывной двухстадийной очистки цинковых растворов от примесей | 1980 |

|

SU876760A1 |

| СПОСОБ ОЧИСТКИ ОБОРОТНЫХ ЦИНКОВЫХ РАСТВОРОВ ВЫЩЕЛАЧИВАНИЯ ОТ ЛИГНОСУЛЬФОНАТОВ | 2019 |

|

RU2718440C1 |

| Способ выщелачивания полиметаллических цинкосодержащих материалов | 1981 |

|

SU988892A1 |

| СПОСОБ ОЧИСТКИ ОТ ХЛОРА СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ | 2008 |

|

RU2372413C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ ОТ ПРИМЕСЕЙ | 2000 |

|

RU2172351C1 |

Изобретение относится к получению цинкового порошка из цинксодержащих отходов для цементационной очистки растворов сульфата цинка от примесей кобальта, кадмия и сурьмы. Способ включает выщелачивание цинксодержащих отходов, электролиз щелочного раствора с осаждением цинкового порошка, его отделение от электролита и промывку. На стадии выщелачивания цинксодержащих отходов в раствор вводят свинец содержащие пыли цинкового или свинцового производства в количестве, обеспечивающем соотношение цинка к свинцу в растворе 143:61. Электролиз раствора ведут с осаждением цинкового порошка, частицы которого имеют равномерно распределенный в них свинец. Обеспечивается получение цинкового порошка с частицами пластинчатой формы с равномерным распределением в них свинца и с узким диапазоном размера частиц 5-7 мкм, а также повышается активность цинкового порошка за счет включения в его состав электролитически осажденного свинца и исключается обратное растворение примесей при проведении цементационной очистки. 1 табл., 1 пр.

Способ получения цинкового порошка из цинксодержащих отходов для цементационной очистки растворов сульфата цинка от примесей кобальта, кадмия и сурьмы, включающий выщелачивание цинксодержащих отходов, электролиз щелочного раствора с осаждением цинкового порошка, его отделение от электролита и промывку, отличающийся тем, что на стадии выщелачивания цинксодержащих отходов в раствор вводят свинец содержащие пыли цинкового или свинцового производства в количестве, обеспечивающем соотношение цинка к свинцу в растворе 143:61, при этом электролиз раствора ведут с осаждением цинкового порошка, частицы которого имеют равномерно распределенный в них свинец.

| Способ получения цинкового порошка из цинксодержащих отходов | 2017 |

|

RU2663918C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ ЭЛЕКТРОЛИЗОМ | 2006 |

|

RU2312173C1 |

| Способ получения цинкового порошка из отходов производства ронгалита | 1987 |

|

SU1468976A1 |

| US 4676877 A1, 30.06.1987 | |||

| CN 103122468 B, 29.04.2015. | |||

Авторы

Даты

2021-02-19—Публикация

2020-02-03—Подача