Техническое решение относится к области сушки сыпучих материалов, а именно к способам сушки при помощи ультразвуковых (УЗ) колебаний высокой интенсивности в устройствах, имеющих сушильные камеры в виде установленных вертикально цилиндрических объемов (барабанов).

Сушка - важный этап различных технологических процессов, требующий больших затрат энергии и времени. Это способствует большому количеству исследований и разработок, направленных на интенсификацию процесса при одновременном повышении качества получаемого продукта. Наибольшее количество разработок посвящено созданию новых способов и устройств сушки дисперсных материалов в сушильных камерах, выполненных в виде установленных вертикально цилиндрических объемов (барабанов). При реализации способов сушки в таких условиях сыпучий материал размещают в цилиндрическом технологическом барабане, обеспечивают его перемещение относительно нижней торцевой стенки барабана и подают в барабан теплоноситель (горячий воздух). Неравномерность сушки материала по высоте цилиндрического объема частично компенсируется непрерывным перемешиванием материала. Эффективность сушки существенно падает при увеличении загрузки, т.е. количества размещенного в барабане материала.

Одним из наиболее эффективных способов интенсификации сушки является дополнительное энергетическое воздействие при помощи УЗ колебаний высокой интенсивности. Экономия энергии при УЗ сушке, по сравнению с конвективной и другими способами сушки, объясняются тем, что ускоряется процесс выхода жидкости из капилляров и обеспечивается ее ускоренное удаление при воздействии ультразвука.

Наиболее близким по технической сущности к предлагаемому техническому решению является способ ультразвуковой сушки по RU 195247 U1 [1, прототип]. Прототип предполагает размещение сыпучего материала в цилиндрическом технологическом барабане, воздействие ультразвуковыми колебаниями при помощи излучателя дисковой формы (Каталог ультразвуковых аппаратов для газовых сред [Электронный ресурс]. – Режим доступа: http://u-sonic.com/catalog/apparaty_dlya_uskoreniya_protsessov_v_gazovykh_sredakh/, свободный - (30.06.2020)) [2], установленного перед одной из торцевых стенок барабана так, что ось вращения барабана совпадает с акустической осью излучателя. Для обеспечения равномерности сушки пересыпание высушиваемого материала происходит за счет вращения барабана.

Применение способа сушки по [1] обеспечивает повышение производительности сушки до 30% (Стенд для исследования акустической (ультразвуковой) сушки веществ / В.Н. Хмелев, А.В. Шалунов, В.А. Нестеров, П.П. Тертишников // Южно-Сибирский научный вестник. - 2020. - №1. - С. 55-62) [3], но имеют место недостатки:

- низкая производительность сушки, и это связано это с тем, что возможность существенного повышения эффективности (производительности) сушки (до 30%) обеспечивается только при небольшом количестве (массе) единовременно высушиваемого материала (толщина слоя не более 2…10 см). Происходит это потому, что УЗ колебания характеризуются затуханием при распространении в сыпучих материалах и не способны проникать на значительную глубину в слой высушиваемого материала при сохранении необходимой энергии воздействия. Единовременно высушиваемый, в таком случае, объем материала при диаметре цилиндрического барабана в 0,5 м, его высоте 0,5 м, при толщине слоя высушиваемого материала в 0,1 м не превышает 20% от объема барабана. Увеличение диаметра барабана практически невозможно из-за больших затрат на изготовление и из-за отсутствия излучателей диаметром более 0,3...0,5 м, способных обеспечивать эффективное УЗ воздействие в объеме большого диаметра и длины;

- низкое качество сушки, что обусловлено неравномерностью влагосодержания в отдельных частицах высушиваемого дисперсного материала. Связано это с невозможностью обеспечения равномерного УЗ воздействия на высушиваемый материал по объему барабана при его вращении, так как большая часть материала всегда находится в нижнем положении. Это не только увеличивает время сушки, но и снижает качество конечного материала, т.е. не позволяет реализовать в должной мере преимущества ультразвуковой сушки.

Перечисленные недостатки снижают эффективность УЗ сушки по [1], приводят к снижению производительности технологической операции сушки и потере качества конечного продукта.

Предлагаемое техническое решение направлено на устранение недостатков известного способа ультразвуковой сушки, и создание нового способа ультразвуковой сушки, способного обеспечить повышение производительности операций сушки за счет увеличения количества единовременно высушиваемого материала при сохранении затрат на энергетическое воздействие ультразвуковыми колебаниями и повышения качества конечного продукта за счет обеспечения равномерности ультразвукового воздействия на больший по размерам объем (массу) высушиваемого материала.

Кроме того, предлагаемый способ обеспечит повышение привлекательности самой технологии ультразвуковой сушки и позволит создать мобильные малогабаритные сушилки.

Суть технического решения заключается в том, что в предлагаемом способе ультразвуковой сушки сыпучих материалов исходный сыпучий материал засыпают в вертикально расположенный цилиндрический барабан. Перемещение материала относительно нижней торцевой стенки барабана, воздействие ультразвуковыми колебаниями на материал осуществляют при помощи излучателя дисковой формы, который установлен перед верхней торцевой стенкой барабана так, что ось барабана совпадает с акустической осью излучателя. Размещение материала осуществляют на нижней торцевой стенке и внутренних поверхностях спирального лотка, выполненного внутри барабана таким образом, что внутренний диаметр витка лотка увеличивается от нижней торцевой стенки к верхней, а максимальное и минимальное расстояние от излучателя до двух диаметрально расположенных участков нижней торцевой стенки и поверхностей каждого витка спирального лотка кратно половине длины волны используемых ультразвуковых колебаний в газовой среде. Перемещение материала от нижней торцевой стенки до верхнего витка спирального лотка обеспечивают за счет вибрации камеры и вращения спирального лотка. Воздействие ультразвуковыми колебаниями на перемещаемый вверх по спиральному лотку материал осуществляют при многократном прохождении колебаний от излучателя до отражателей, выполненных на внутренней поверхности спиралей лотка под углом в 45°, и далее, между двумя последовательно расположенными, на расстоянии не менее 15 мм, витками спирального лотка и отражении от внутренней поверхности сушильной камеры. При достижении материалом верхнего витка спирального лотка - его пересыпают при ультразвуковом воздействии на нижнюю торцевую поверхность. В процессе перемещения материала по лотку и его пересыпания ультразвуковое воздействие на высушиваемый материал осуществляют непрерывно на частоте не менее 20 кГц с уровнем силы ультразвука не менее 145 дБ.

Максимальная эффективность сушки сыпучих материалов в предложенном способе отработана в диапазоне частот 20…25 кГц, при котором колебания высокой интенсивности практически не воспринимаются человеком и животными, т.е. не требуется применения специальных мер акустической защиты сушилки. В этом диапазоне частот обеспечивается высокоамплитудное воздействие с уровнем силы ультразвука в пределах 145…160 дБ. Ограничение уровня силы ультразвука в 160 дБ обусловлено тем, что ее дальнейшее увеличение может приводить к коагуляции распыленной влаги (образованию больших капель, падающих на высушиваемый материал) и требует непропорционально большого увеличения электрической энергии для формирования колебаний с такой интенсивностью. Кроме того, указанное значение уровня силы ультразвука более 160 дБ требует работы излучателя с высоким уровнем амплитуд механических колебаний (более 100 мкм), при котором возможно разрушение излучателя. Установлено, что именно такая сила звука необходима и достаточна для удаления влаги с поверхности частиц высушиваемого материала с максимальной скоростью, и она обеспечивается не только за счет испарения (т.е. за счет нагрева и обеспечения фазового перехода жидкости в парообразное состояние), но и за счет механического ультразвукового распыления. Затраты энергии на механическое распыление жидкости значительно ниже, чем энергия, затрачиваемая на фазовый переход (испарение). Это один из основных механизмов обеспечения эффективности предложенного способа сушки. Кроме этого, распределение УЗ колебаний такой интенсивности относительно частиц высушиваемого материала (зерна, гранулы), имеющие размер, соизмеримый с длиной волны обеспечивает, за счет разности давлений на противоположных поверхностях частиц, ускоренный выход влаги из глубины частиц (зерен, гранул) на поверхность высушиваемого материала для его распыления без перевода в пар.

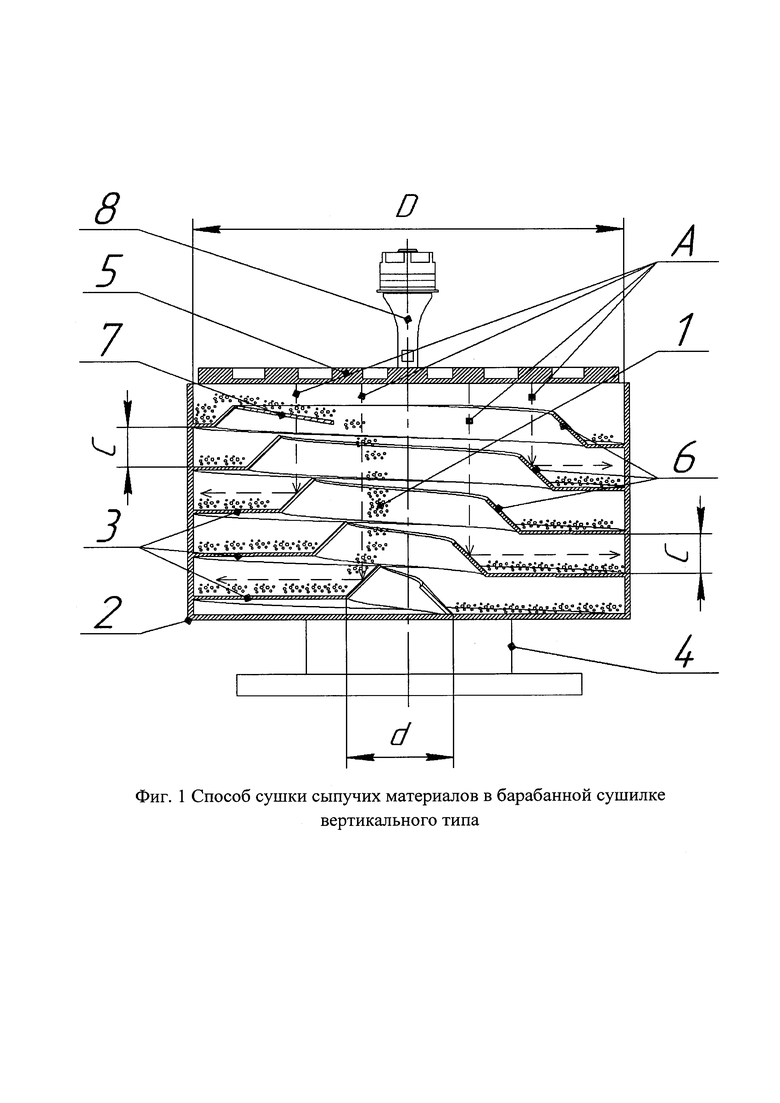

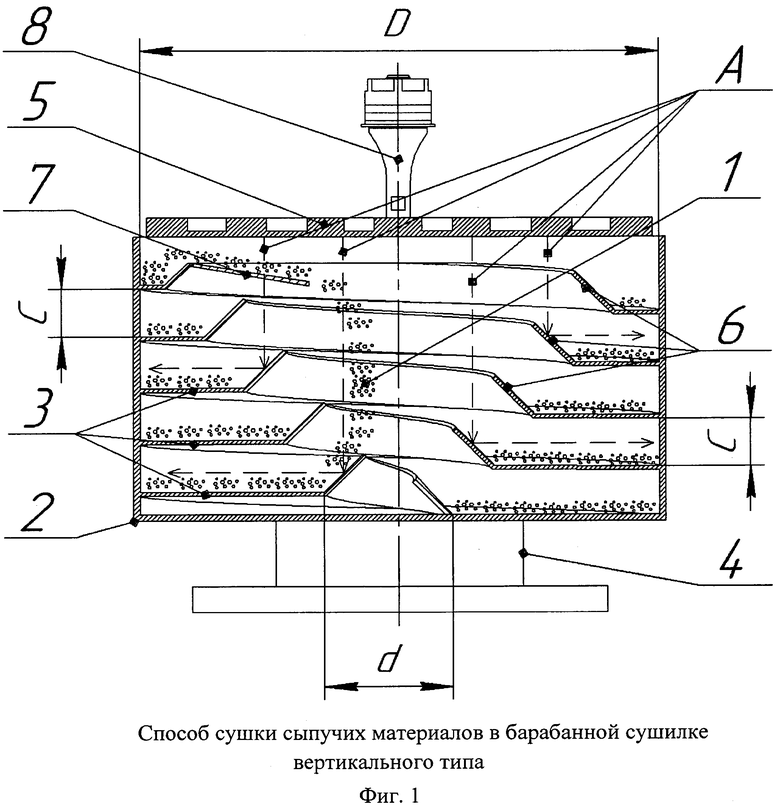

Сущность технического решения поясняется фиг. 1, на которой схематично представлен предложенный способ сушки сыпучих материалов в барабанной сушилке вертикального типа.

Размещение высушиваемого материала 1, объемом более 30% от объема цилиндрического барабана 2 диаметром D осуществляют на нижней торцевой стенке и поверхностях спирального лотка 3, выполненного внутри сушильной камеры таким образом, что внутренний диаметр d витка лотка увеличивается от нижней торцевой стенки к расположенному сверху излучателю, максимальное и минимальное расстояния А от излучателя до двух диаметрально расположенных участков нижней торцевой стенки и поверхностей каждого витка спирального лотка кратно половине длины волны используемых ультразвуковых колебаний в газовой среде.

Перемещение материала от нижней торцевой стенки до ближайшего к излучателю витка спирального лотка обеспечивают за счет вибрации камеры и вращения спирального лотка. Показанный на фиг. 1 вибропривод 4 обеспечивает вибрационные воздействия на сушильную камеру вертикальной и горизонтальной направленности. Под действием этих вибраций сыпучий материал перемещается по спиральному лотку вверх. Воздействие ультразвуковыми колебаниями на перемещаемый вверх по спиральному лотку материал осуществляют при многократном прохождении колебаний от излучателя 5 до отражателей 6, выполненных на внутренней поверхности спиралей лотка под углом в 45 градусов, и далее, между двумя последовательно расположенными на расстоянии С (не менее 15 мм) витками спирального лотка и отражении от внутренней поверхности сушильной камеры. При достижении материалом верхнего витка спирального лотка 7 его пересыпают при ультразвуковом воздействии на нижнюю торцевую поверхность.

В течение всего времени перемещения высушиваемого материала происходит ультразвуковое воздействие на материал посредством ультразвукового дискового излучателя 5, установленного в верхнюю часть цилиндрического барабана. Колебания УЗ диска обеспечивает пьезоэлектрический преобразователь 8.

При определении функциональных возможностей ультразвуковой сушилки проведена серия экспериментов на двух различных веществах: горохе и полимерных гранулах.

На основе анализа результатов экспериментов по сушке веществ только тепловым воздействием и сушки с помощью ультразвукового воздействия, при одновременном тепловом воздействии, в процессе сушки сухого гороха и полимерных гранул было установлено, что сушка при помощи ультразвукового воздействия идет в 2…2,5 раза быстрее, чем сушка без ультразвукового воздействия. Полученные результаты подтвердили эффективность предложенного способа ультразвуковой сушки различных материалов.

Таким образом, предлагаемое техническое решение обеспечивает повышение производительности сушки и качества материала за счет увеличения объема единовременно высушиваемого материала, реализации равномерного и ускоренного ультразвукового воздействия на тонкие слои материала за счет его равномерного распределения по поверхности спирального лотка и непрерывного перемещения и пересыпания материала в тонких слоях.

Устройство, реализующее предложенный способ, готовится для промышленного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сушки сыпучих материалов | 2020 |

|

RU2751423C1 |

| Способ ультразвуковой сушки материалов | 2022 |

|

RU2795140C1 |

| Способ сушки материалов | 1990 |

|

SU1778474A1 |

| Устройство бесконтактной акустической сушки материалов | 2022 |

|

RU2794688C1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343378C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СУШКИ | 2008 |

|

RU2367862C1 |

| Способ сушки суконных тканей с применением ультразвукового поля | 2023 |

|

RU2829479C1 |

| Барабанная сушилка для сыпучих материалов | 1980 |

|

SU901774A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СУШКИ ВОЛОС | 2008 |

|

RU2374965C1 |

| СПОСОБ ОЧИСТКИ И КОНСЕРВАЦИИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2101384C1 |

Изобретение относится к области сушки сыпучих материалов с применением ультразвуковых колебаний. Высушиваемый материал размещают в барабанной сушилке вертикального типа на поверхностях спирального лотка, внутренний диаметр которого увеличивается от нижней части барабана к верхней. Перемещение материала вверх по спиральному лотку обеспечивают за счет вибрации и вращения спирального лотка. При достижении высушиваемым материалом верхнего витка спирального лотка его пересыпают на нижний виток. Воздействие ультразвуковыми колебаниями на материал осуществляют непрерывно на частоте не менее 20 кГц с уровнем силы ультразвука не менее 145 дБ при многократном прохождении колебаний от дискового излучателя до отражателей, выполненных на внутренней поверхности спиралей лотка под углом в 45 градусов, и далее между двумя последовательно расположенными на расстоянии не менее 15 мм витками спирального лотка и отражении от внутренней поверхности цилиндрического барабана. Изобретение должно обеспечить повышение производительности сушки за счет увеличения количества единовременно высушиваемого материала при сохранении затрат на энергетическое воздействие ультразвуковыми колебаниями и повышение качества конечного продукта за счет обеспечения равномерности ультразвукового воздействия на больший по размерам объем (массу) высушиваемого материала. 1 ил.

Способ ультразвуковой сушки сыпучих материалов, заключающийся в размещении сыпучего материала в вертикально расположенной технологической сушильной камере цилиндрической формы, его перемещении относительно нижней торцевой стенки камеры, воздействии ультразвуковыми колебаниями на материал в сушильной камере при помощи излучателя дисковой формы, установленного перед верхней торцевой стенкой сушильной камеры так, что ось сушильной камеры совпадает с акустической осью излучателя, отличающийся тем, что размещение материала осуществляют на нижней торцевой стенке и внутренних поверхностях спирального лотка, выполненного внутри сушильной камеры таким образом, что внутренний диаметр витка лотка увеличивается от нижней торцевой стенки к верхней, максимальное и минимальное расстояние от излучателя до двух диаметрально расположенных участков нижней торцевой стенки и поверхностей каждого витка спирального лотка кратно половине длины волны используемых ультразвуковых колебаний в газовой среде, перемещение материала от нижней торцевой стенки до ближайшего к излучателю витка спирального лотка обеспечивают за счет вибрации камеры и вращения спирального лотка, воздействие ультразвуковыми колебаниями на перемещаемый вверх по спиральному лотку материал осуществляют при многократном прохождении колебаний от излучателя до отражателей, выполненных на внутренней поверхности спиралей лотка под углом в 45°, и далее между двумя последовательно расположенными на расстоянии не менее 15 мм витками спирального лотка и отражении от внутренней поверхности сушильной камеры, при достижении материалом верхнего витка спирального лотка его пересыпают на нижнюю торцевую поверхность при использовании ультразвукового воздействия с частотой не менее 20 кГц и уровнем силы ультразвука не менее 145 дБ.

| RU 195247 U1, 21.01.2020 | |||

| Изолятор для коаксиальной линии | 1960 |

|

SU147237A1 |

| Машина для очистки рельсового пути в подземных горных выработках | 1959 |

|

SU132168A1 |

| Вертикальная вибросушилка для гранулированного материала | 1989 |

|

SU1722384A1 |

| ПРИБОР ДЛЯ ЗАПИСИ ПРОЙДЕННОГО ПУТИ | 1923 |

|

SU1129A1 |

| US 3063848 A1, 13.11.1962 | |||

| DE 0010358537 A1, 24.02.2005 | |||

| JP 0006135734 A, 17.05.1994A. | |||

Авторы

Даты

2021-10-12—Публикация

2020-09-23—Подача