Изобретение относится к области трибологии, в частности к оценке изношенного объема и интенсивности изнашивания тонкослойных твердых керамических покрытий, работающих в паре трения, с применением анализа метода акустической эмиссии.

Разработке новых технологических методов нанесения защитных покрытий уделяется большое внимание. Не менее важную задачу представляет разработка методов для оценки механических свойств тонких покрытий. Эти материалы, как правило, на стадии разработки имеются в весьма небольших количествах и имеют нестандартную форму и поэтому испытательное оборудование также должно быть не стандартным.

Для оценки износостойкости материалов с тонкими покрытиями методики должны быть очень деликатными. На стандартных машинах трения нагрузки очень велики и истирание материала происходит практически мгновенно. Для разработки новой методики испытаний на износ, предназначенной для оценки очень малых количеств вещества должны быть положены новые принципы.

Известен способ оценки износостойкости материала RU 2716496, который ориентирован преимущественно на функциональные покрытия. Способ включает использование группы не менее чем из двух идентичных образцов с нанесенным покрытием, один из которых изнашивают на глубину, превышающую толщину покрытия, с измерением параметров образца до и после испытаний, испытанию подвергают все образцы группы, у которых производят одновременное измерение массы до испытаний, затем осуществляют последовательное раздельное изнашивание образцов в идентичных условиях и повторяют одновременное взвешивание образцов группы, а величину относительной износостойкости материала покрытия определяют из заданного соотношения. К недостаткам данного способа следует отнести трудоемкость эксперимента, большое количество экспериментальных данных, что увеличивает количество допущений и вклад погрешности с учетом относительного характера метода.

Распространенным является способ оценки износостойкости материалов RU 2433384, согласно которому образец конической, пирамидальной или призматической формы осуществляет трение о плоскую поверхность при постоянной нормальной нагрузке и скорости скольжения. Износостойкость определяется на основании временной зависимости линейного износа и номинального нормального давления, при помощи которых вычисляют эмпирическую зависимость интенсивности изнашивания как функции номинального нормального давления, зависящие от материала пары трения и условий контактного взаимодействия. К недостаткам данного способа следует отнести жесткие требования к геометрическим параметрам образцов. Метод обладает низкой чувствительностью, что делает его использование трудным для диагностики тонкослойных покрытий.

В способе SU 979958 описана возможность определения скорости образования частиц износа, как параметра износостойкости. Способ основан на том, что регистрируют характерный параметр акустической эмиссии фрикционного контакта, а об износостойкости судят по величине этого параметра, в качестве характерного параметра используют амплитуду акустической эмиссии, измеренную в течение фиксированного промежутка времени, а о скорости образования частиц износа судят по теоретической зависимости с введением параметров коэффициента пропорциональности и уровня деформационных акустических сигналов фрикционного контакта. Недостатком данного способа является невозможность получения точных значений коэффициента пропорциональности материалов, в том числе композиционных. Другим недостатком является отсутствие информации в определении продолжительности эксперимента. Согласно патенту, рекомендуется выбирать среднее время «жизни» фрикционного контакта, что затруднительно при диагностике материалов с неизвестными свойствами и, особенно, тонкослойных покрытий.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ RU 2433384. Способ оценки изношенного микрообъема материала заключается в том, что испытваемый образец керамики трется своей поверхностью по контртелу при постоянной нормальной нагрузке и скорости скольжения, до осуществления трения на поверхности керамики в зоне контакта иглой ставится прямолинейная риска («засечка»), затем на длине зоны контакта перпендикулярно линии риски определяется профиль, строится профилограмма и диаграмма Аббота-Файрстоуна, на которой рассчитывается вклад в трение доли наиболее выступающих шероховатостей а относительно линейного профиля, после трения строится аналогичная профилограмма и рассчитывается изменение параметра шероховатости ΔRt, определяется площадь контакта S, изношенный объем ΔVm керамического материала определяется по формуле:

К недостаткам предложенного способа следует отнести ряд факторов:

- неконтролируемое заполнение микрообъемов поверхности контактирующих материалов продуктами износа, что может теоретически оказывать влияние на параметр шероховатости Rt и на характер диаграммы Аббота-Файрстоуна. Данный фактор приводит к расчетным погрешностям в определении объема изношенного материала при интенсивном изнашивании за время эксперимента;

- указанный диапазон нагрузок при контактном взаимодействии (5-20 Н) может привести к быстрому разрушению тонкослойного покрытия;

- жесткие требования к шероховатостям контактирующих материалов (7-9 класс шероховатости поверхности), что приводит к ограничениям в использовании метода. В случае диагностики тонкослойных покрытий, формируемых специальными технологическими методами, регулирование шероховатости может являться затруднительным.

Технический результат изобретения заключается в создании способа оценки износостойкости тонкослойных керамических покрытий с применением метода акустической эмиссии, который позволяет:

- исключить влияние продуктов износа и изменения шероховатости при трении на результат эксперимента;

- использовать неограниченный диапазон нагрузок на испытываемую поверхность (покрытие);

- обеспечить отсутствие ограничений по шероховатости для испытываемой поверхности (покрытия).

Технический результат достигается следующим образом. На поверхности диагностируемого тонкослойного покрытия проводятся две царапины заданной длины:

- неглубокая (или экспериментально оцениваемая дорожка трения), в пределах толщины покрытия;

- глубокая (или калибровочная дорожка трения), через всю толщину покрытия до подложки;

Дорожки трения формируются ручным или автоматическим усилием при помощи острого иглоподобного индентора заданной толщины, выполненного из инструментальной стали.

При формировании дорожек трения фиксируется акустическая эмиссия. Для записи акустического сигнала необходимо, чтобы неподвижный образец с покрытием контактировал с пьезопреобразователем, который обеспечивает регистрацию акустического сигнала во время трения. Акустический сигнал записывается на цифровой осциллограф. Следует обратить внимание на то, что для большинства материалов полезный интервал частот акустического сигнала, описывающего явления изнашивания попадает в диапазон частот от 1 до 3 кГц. Для выделения полезного частотного диапазона рассматривается Фурье спектр зарегистрированного акустического сигнала.

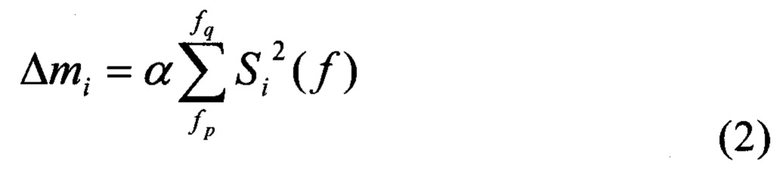

Согласно работе [1] массовый износ Δm подчиняется выражению

где α - коэффициент пропорциональности,

Si - спектральные составляющие акустического сигнала;

fp - начальная частота рассматриваемого диапазона;

fq - конечная частота диапазона.

Сначала определяется износ материала покрытия на калибровочной дорожке трения. Глубина покрытия определяется ультразвуковым толщиномером, она соответствует толщине покрытия. Средняя ширина калибровочной дорожки трения определяется посредством оптической измерительной микроскопии. Подсчитывается объем и масса изношенного материала для глубокой царапины. По данным акустических сигналов вычисляется акустическая энергия, соответствующая глубокой царапине. Из уравнения (2) вычисляется коэффициент пропорциональности, соответствующий данному конкретному материалу покрытия.

Исходя из определения коэффициента пропорциональности для данного покрытия и вычисления акустической энергии, соответствующей неглубокой царапине, для экспериментально оцениваемой дорожки трения по уравнению (2) вычисляется масса изношенного материала. Зная массу, длину и ширину неглубокой царапины можно найти ее среднюю глубину, а так же изношенный объем при отсутствии разрушения покрытия и относительную износостойкость покрытия.

Пример

Произведена оценка износостойкости покрытия из нитрида титана на медной подложке. Покрытие получено методом магнетронного распыления и имеет толщину порядка 20 мкм. При помощи стального индентора ручным способом сделаны 2 типа дорожек трения:

- неглубокая (или экспериментально оцениваемая дорожка трения), в пределах толщины покрытия;

- глубокая (или калибровочная дорожка трения), через всю толщину покрытия до подложки;

При формировании дорожек трения фиксировалась акустическая эмиссия. Акустический сигнал записывался на цифровой осциллограф «АКТАКОМ 3107». Для выделения полезного частотного диапазона рассматривается Фурье спектр зарегистрированного акустического сигнала. Для обработки акустических сигналов использована программа Origin.

Был определен износ материала на калибровочной дорожке трения. Глубина покрытия определена ультразвуковым толщиномером «Novotest» с помощью датчика НФ-2. Средняя ширина калибровочной дорожки трения определена на оптическом микроскопе «Axio Observer Alm ZEISS» в сертифицированной программе «AxioVision Rel.4.8». Вычислен коэффициент пропорциональности для данного покрытия.

Исходя из определения коэффициента пропорциональности для данного покрытия и вычисления акустической энергии, соответствующей неглубокой царапине, для экспериментально оцениваемой дорожки трения вычислены масса и объем изношенного материала.

Относительная износостойкость покрытия из нитрида титана на медной подложке на основе предложенного способа составила величину1010, что коррелирует с литературными данными.

Литература:

[1] Нотт Дж.Ф. Основы механики разрушения. М.: Металлургия, 1978. 256 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки износостойкости керамических материалов по изменению параметра шероховатости R | 2017 |

|

RU2658129C1 |

| Способ исследования износостойкости твердых тел | 1981 |

|

SU979958A1 |

| Способ получения адаптивного износостойкого покрытия Ti-Al-Mo-N для защиты от изнашивания в меняющихся условиях трения | 2016 |

|

RU2644094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО ВАКУУМНОГО-ДУГОВОГО КЕРАМИКОМЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ TiN-Cu ДЛЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА РАСШИРЕННОЙ ОБЛАСТИ ПРИМЕНЕНИЯ | 2014 |

|

RU2573845C1 |

| Способ получения ионно-плазменного вакуумно-дугового керамикометаллического покрытия TiN-Ni для твердосплавного режущего инструмента расширенной области применения | 2015 |

|

RU2613837C1 |

| Акустико-эмиссионной способ измерения износа узлов трения скольжения | 2023 |

|

RU2830175C1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ, МИКРОМЕХАНИЧЕСКИХ И ТРИБОТЕХНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2019 |

|

RU2731037C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ ПОКРЫТИЯ | 2016 |

|

RU2644440C1 |

| СПОСОБ ОЦЕНКИ ИНТЕНСИВНОСТИ ИЗНАШИВАНИЯ КОНТАКТИРУЮЩИХ ПОВЕРХНОСТЕЙ | 1997 |

|

RU2139517C1 |

| ИЗНОСОСТОЙКОЕ ОКСИДНОЕ ПОКРЫТИЕ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2660747C2 |

Использование: для оценки износостойкости тонкослойных керамических покрытий с применением метода акустической эмиссии. Сущность изобретения заключается в том, что осуществляют трение между стальным контртелом и испытываемым тонкослойным керамическим покрытием, отличие заключается в том, что при помощи индентора на покрытии формируют две дорожки трения - экспериментально оцениваемая и калибровочная, при формировании дорожек трения фиксируют акустическую эмиссию, вычисляют коэффициент пропорциональности, соответствующий данному конкретному материалу покрытия, вычисляют массу изношенного материала экспериментальной дорожки трения, ее среднюю глубину и изношенный объем при отсутствии разрушения покрытия, определяют относительную износостойкость покрытия. Технический результат: обеспечение возможности определения изношенного микрообъема и интенсивности изнашивания тонкослойных керамических покрытий в паре трения на основе комплексной обработки сигналов акустической эмиссии.

Способ оценки износостойкости тонкослойных керамических покрытий с применением метода акустической эмиссии, заключающийся в том, что осуществляют трение между стальным контртелом и испытываемым тонкослойным керамическим покрытием, отличающийся тем, что при помощи индентора на покрытии формируют две дорожки трения - экспериментально оцениваемая и калибровочная, при формировании дорожек трения фиксируют акустическую эмиссию, вычисляют коэффициент пропорциональности, соответствующий данному конкретному материалу покрытия, вычисляют массу изношенного материала экспериментальной дорожки трения, ее среднюю глубину и изношенный объем при отсутствии разрушения покрытия, определяют относительную износостойкость покрытия.

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ | 2009 |

|

RU2433384C2 |

| СПОСОБ ОЦЕНКИ ОТНОСИТЕЛЬНОЙ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛА | 2006 |

|

RU2315284C1 |

| СПОСОБ ИЗМЕРЕНИЯ ИЗНОСА МАТЕРИАЛОВ | 2004 |

|

RU2269762C1 |

| WO 2011124984 A3, 05.01.2012 | |||

| CN 103547876 B, 05.08.2015 | |||

| US 7370537 B2, 13.05.2008. | |||

Авторы

Даты

2021-07-14—Публикация

2020-11-02—Подача