Прибор для измерения нано- и микрошероховатости, регулярного рельефа (текстуры) поверхности, адгезии покрытий, триботехнических характеристик и механических свойств материала функциональных поверхностей изделий относится к области машиностроения, в частности, к устройствам для контроля параметров шероховатости и механических свойств цилиндрических и плоских поверхностей трения изделий машиностроений.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство для контроля шероховатости и механических характеристик поверхностей отверстий изделий [Патент на полезную модель RU 164739. МПК G01B 21/30 прибор для измерения шероховатости и микромеханических характеристик внутренних поверхностей изделий. Опубл. 10.09.2016, Бюл. 25]. Устройство состоит из основания, на котором расположены неподвижный столик с изделием и подвижная стойка с вращающейся площадкой, на которой закреплена располагаемая внутри изделия штанга с возможностью перемещения её по трем осям и вращения вокруг своей оси с помощью расположенных на стойке приводов. На хвостовике штанги установлена цифровая камера и измерительный модуль, включающий в себя консольно закрепленный алмазный индентор, интерферометр и датчики перемещения по трем осям и осевого вращения, связанные с блоком управления, оснащенным компьютером с программным обеспечением и имеющем в своем составе котроллеры управления приводами, измерительного модуля и интерферометра.

К недостаткам устройства прототипа следует отнести небольшое количество измеряемых параметров, из набора параметров, определяющих качество поверхности с точки зрения его функционального назначения. Указанные недостатки связаны с отсутствием инструментальных средств диагностирования и приводов их перемещения.

В предлагаемом изобретении прибора решаются задачи обеспечения измерения параметров нано-, микрошероховатости и текстуры (регулярного микрорельефа) поверхности, а также адгезии покрытий, триботехнических характеристик и механических свойств материала плоских и цилиндрических поверхностей изделий.

Поставленная цель достигается за счет того, что прибор для определения шероховатости, микромеханических и триботехнических свойств материала поверхности изделий, содержит массивное основание с установленными на нем позиционерами с приводами, стойку с держателем изделий, комплект сменных инденторов, а также блок управления, включающий компьютер с программным обеспечением и контроллерами, датчики перемещения детали в трех пространственных координатах X, Y и Z и осевого вращения, при этом в нем установлены в нем установлены пять линейных позиционеров с датчиками перемещения, стойка с моторизированным поворотным держателем изделия с датчиком угла поворота, два оптических конфокальных зонда, оптический микроскоп и индентационный модуль, при этом на первом из линейных позиционеров установлен трехкоординатный позиционер-пьезосканер с возможностью перемещения его по горизонтальной оси Y и на котором закреплен один индентационный модуль с пирамидальным или сферическим инденторами, или в комплекте с конфокальным зондом, при этом второй и третий линейные позиционеры выполнены один на другом и на верхнем закреплены второй конфокальный зонд и оптический микроскоп, которые имеют возможность перемещения по горизонтальным осям X и Y, на четвертом линейном позиционере смонтирована поворотная стойка с возможностью перемещения по оси X, пятый линейный позиционер установлен на стойке и позволяет перемещаться моторизированному поворотному держателю изделия по вертикальной оси Z, при этом стойка имеет возможность фиксации на линейном позиционере в двух положениях относительно линейного позиционера параллельно его оси перемещения или перпендикулярно ей. Позиционирование держателя изделия, индентационного модуля, оптических конфокальных зондов и оптического микроскопа относительно функциональной поверхности изделия и друг относительно друга осуществляется по специальной программе с компьютера через блок управления и датчики перемещений по трем осям и осевого вращения. Позиционеры имеют моторизированные приводы, программно управляемые через контроллер.

Предлагаемый прибор позволяет измерять параметры шероховатости и текстуры поверхности, адгезии покрытия, триботехнические и механические характеристики материалов плоских и цилиндрических внутренних и внешних поверхностей изделий. Для проведения измерений прибор использует прецизионные малогабаритные индентационный модуль и конфокальный зонд, способные размещаться и работать при минимальном диаметре отверстия до 20 мм и позиционно перемещаться на глубину отверстий до 35 мм.

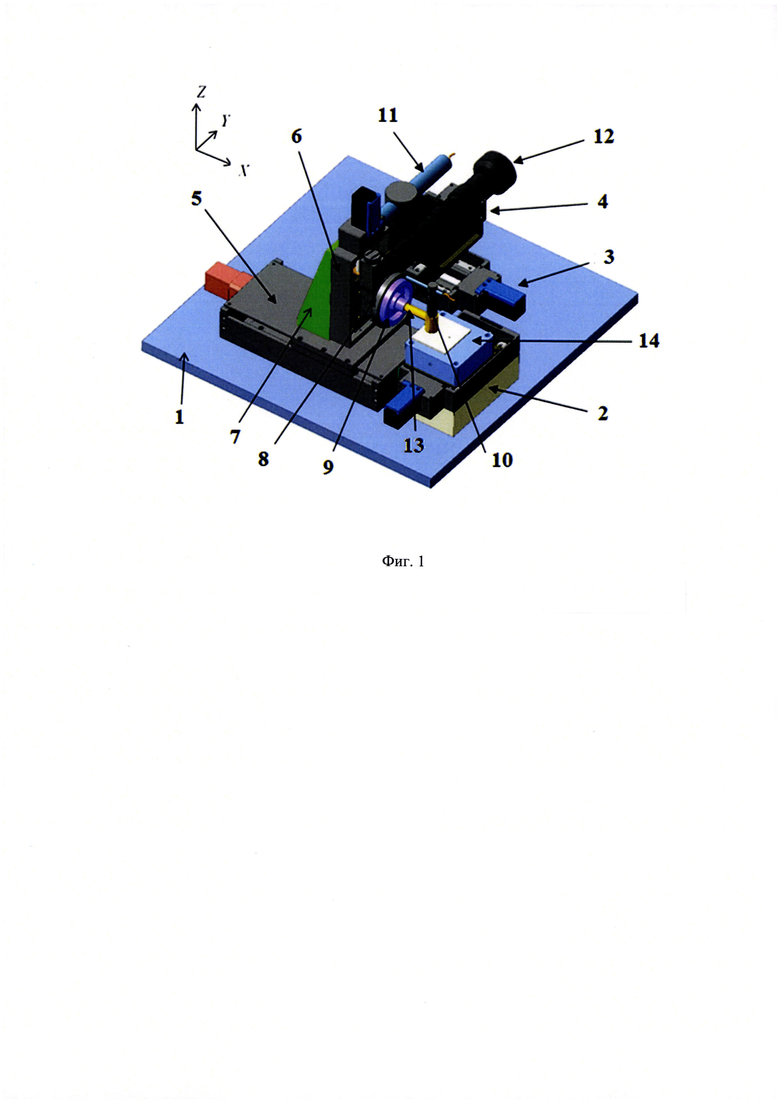

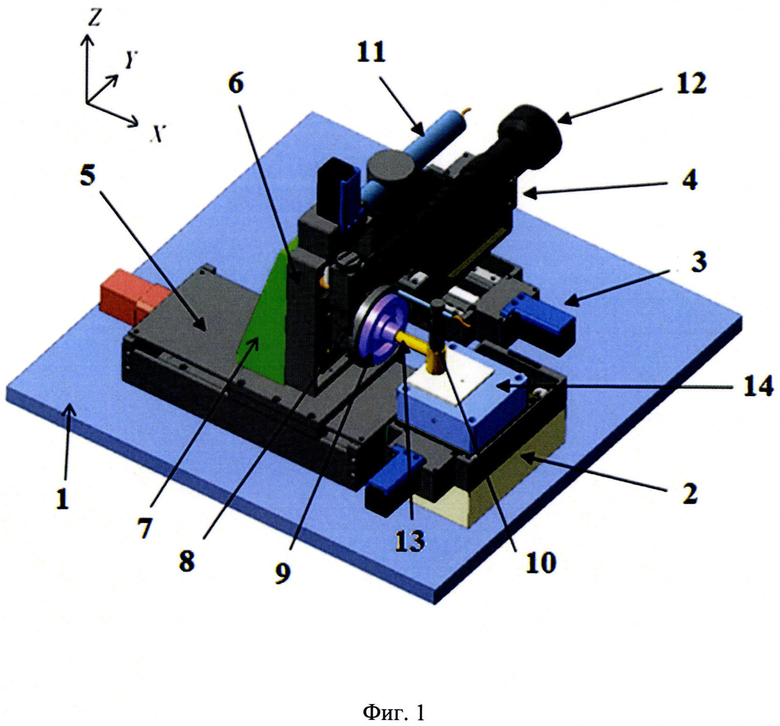

Предлагаемое изобретение представлено на фигурах:

Фиг. 1. - Эскиз прибора;

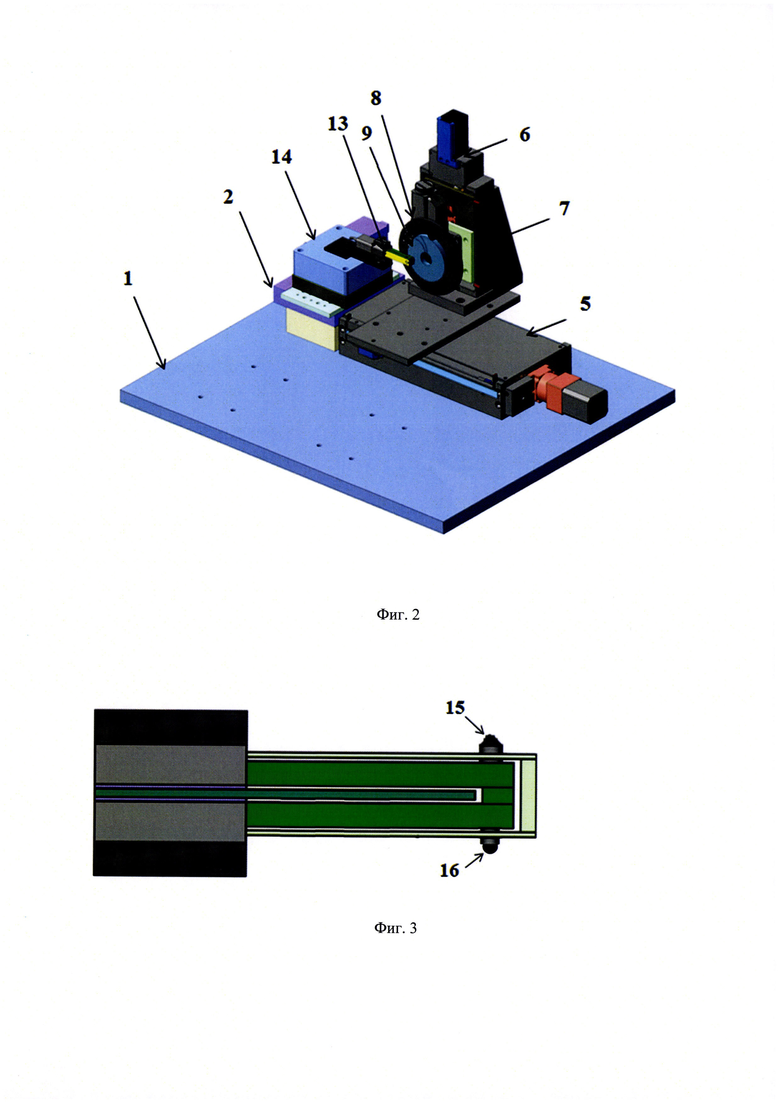

Фиг. 2 - Эскиз измерительного модуля для диагностирования шероховатости, твердости и модуля упругости плоских открытых поверхностей изделий;

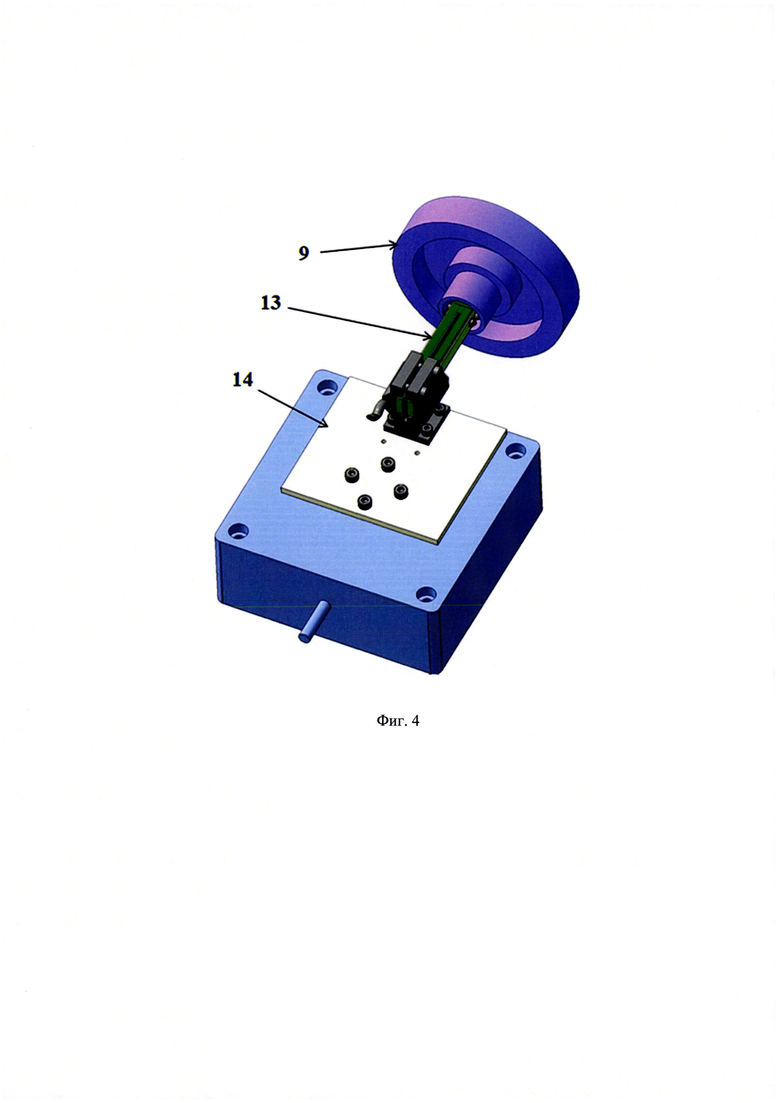

Фиг. 3 - Эскиз гибридного индентационного модуля с пирамидой Берковича для диагностирования шероховатости, твердости и модуля упругости и сферическим индентором для диагностирования триботехнических характеристик материалов функциональных поверхностей изделий;

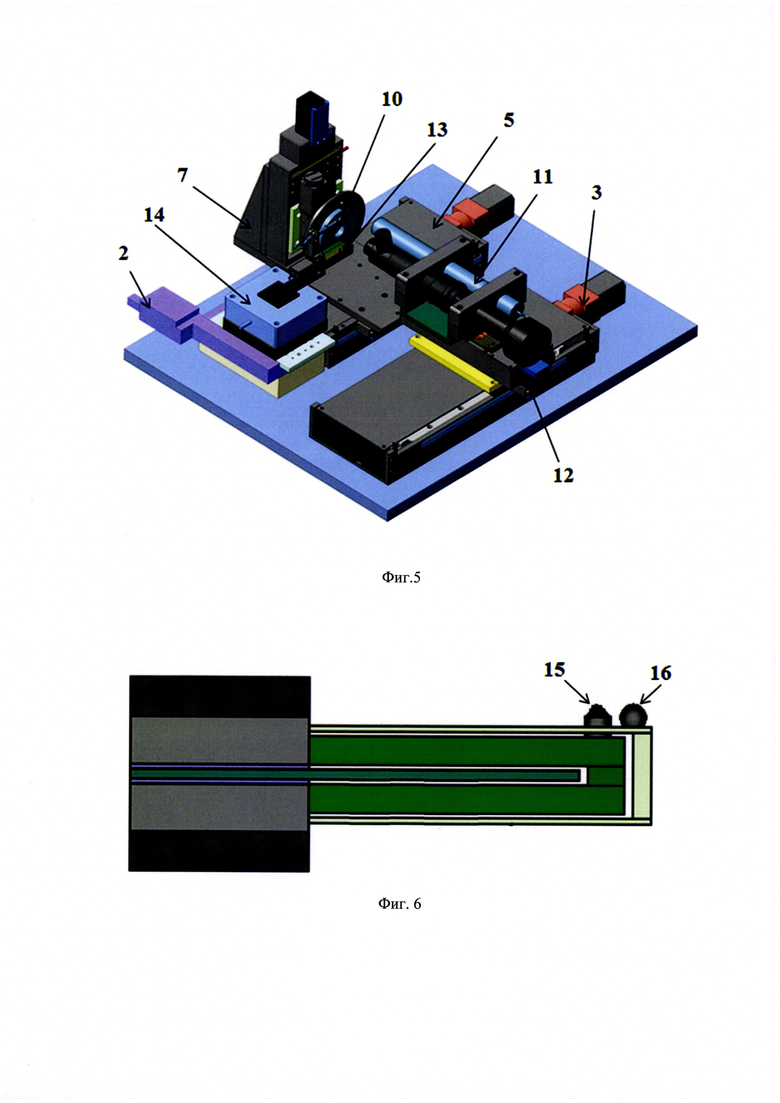

Фиг. 4 - Эскиз части измерительного модуля для диагностирования шероховатости, твердости и модуля упругости внутренней цилиндрической поверхности изделий;

Фиг. 5 - Эскиз измерительного модуля для диагностирования адгезии покрытий и триботехнических характеристик материалов плоских открытых поверхностей изделий;

Фиг. 6 - Эскиз гибридного индентационного модуля с пирамидой Виккерса и опорной сферой для диагностирования адгезии покрытий;

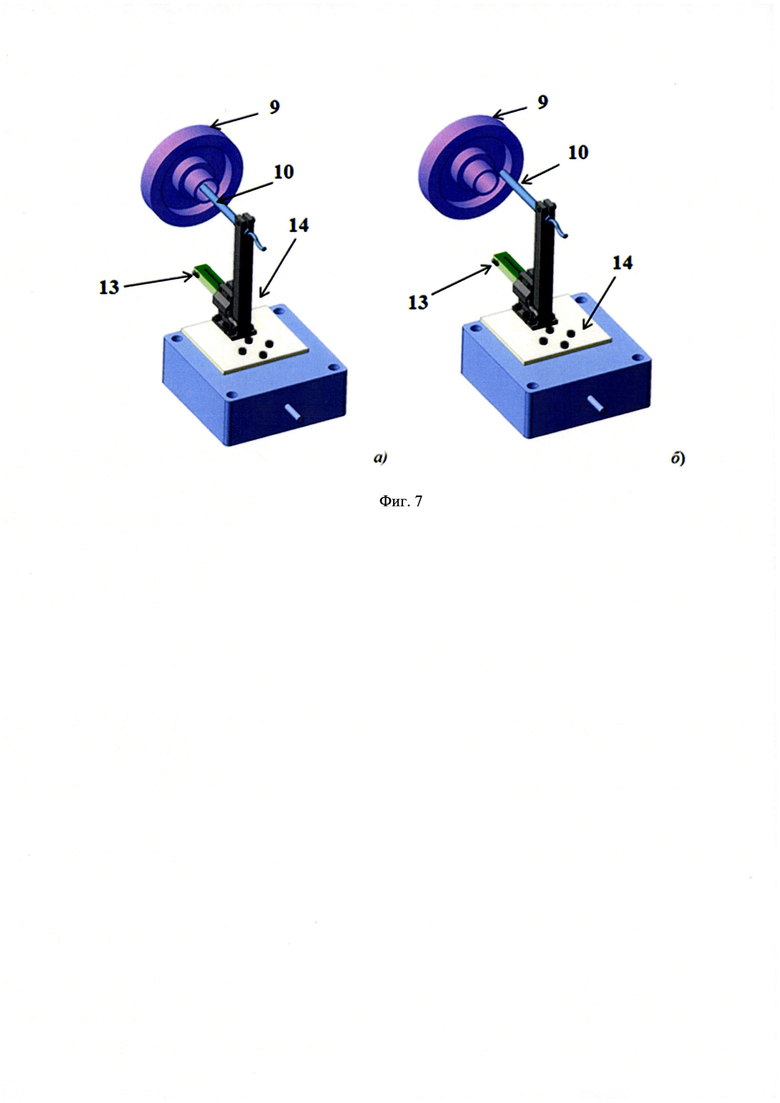

Фиг. 7 - Эскиз части измерительного модуля для диагностирования адгезии покрытий и триботехнических характеристик внутренней (а) и внешней (б) цилиндрических поверхностей изделий;

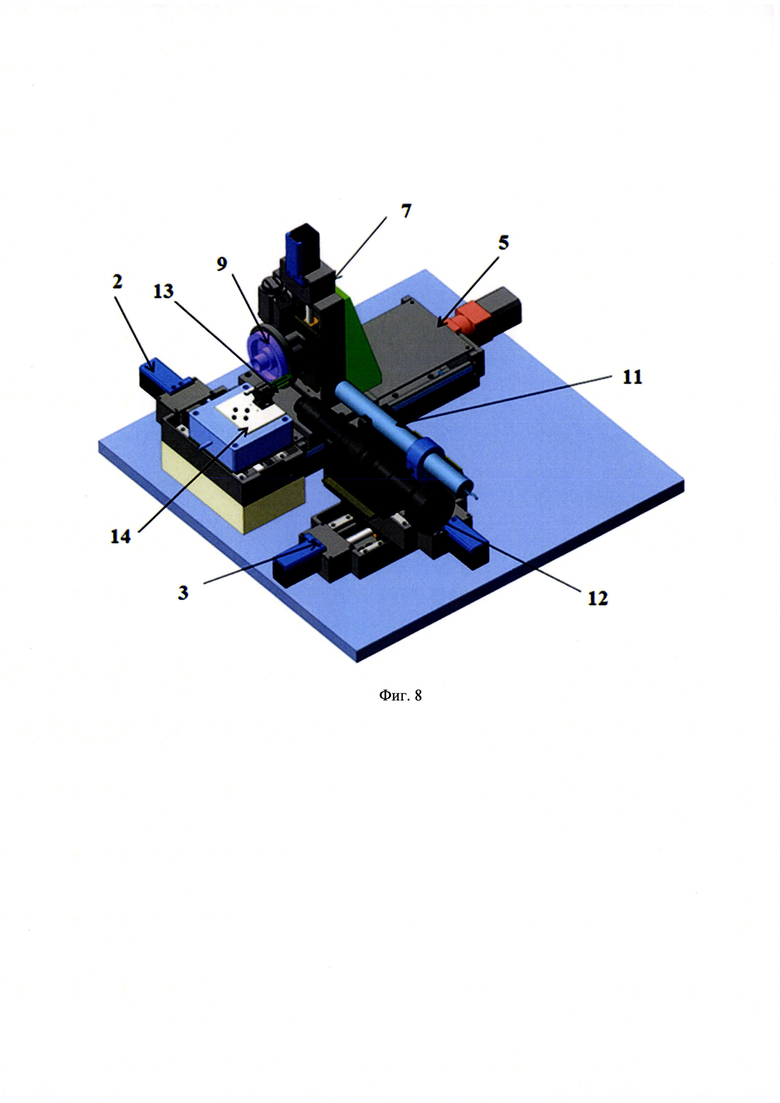

Фиг. 8 - Эскиз измерительного модуля для диагностирования текстуры на внешней и внутренней цилиндрических поверхностях изделий;

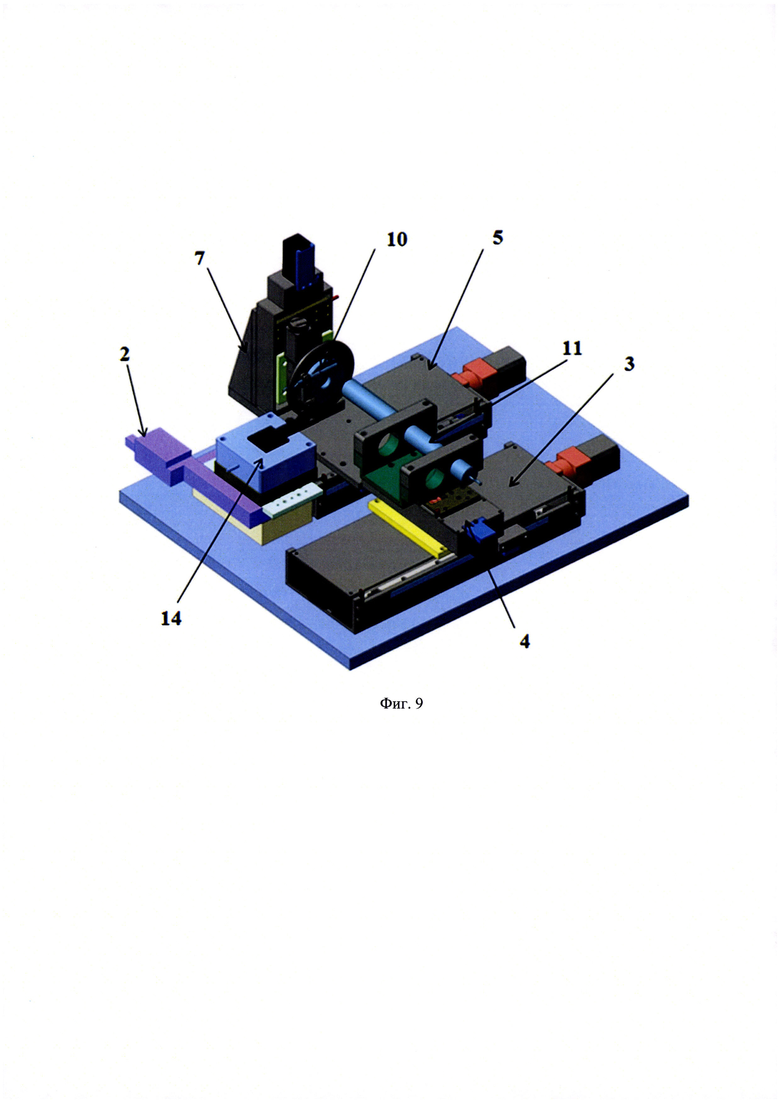

Фиг. 9 - Эскиз измерительного модуля для диагностирования текстуры на плоских поверхностях изделий;

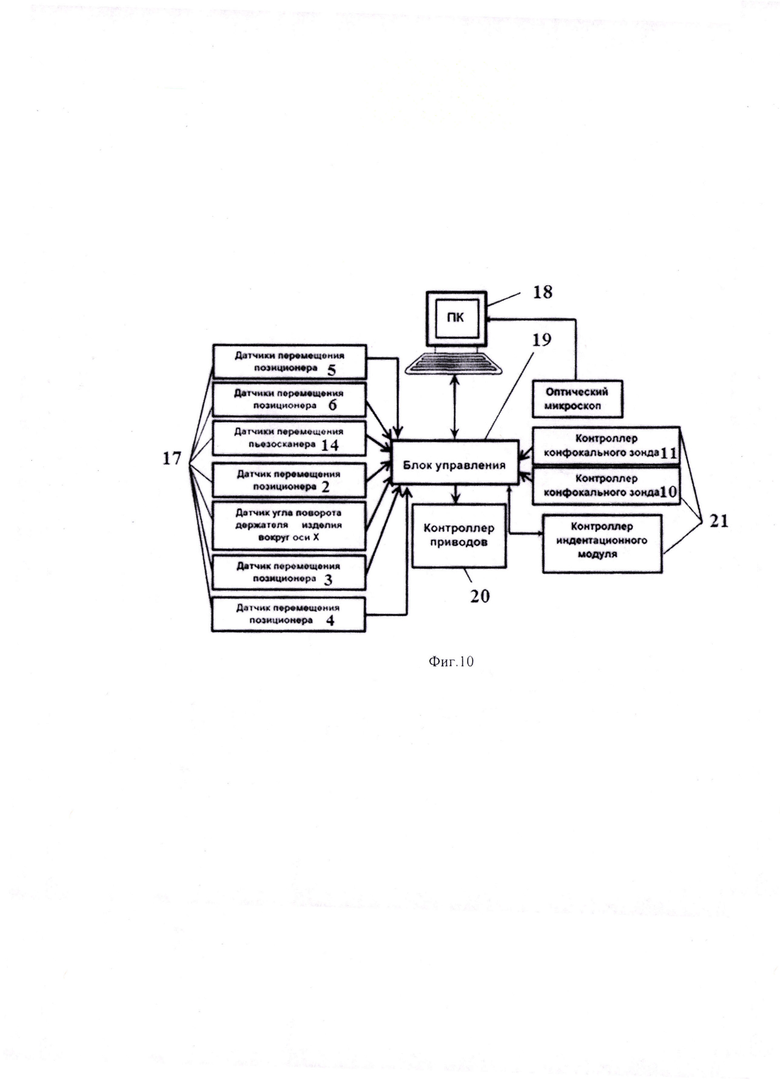

Фиг. 10 - Схема блока управления.

Прибор для определения шероховатости, микромеханических и триботехнических свойств материала поверхности изделий представляет собой массивное основание 1 (фиг. 1), на котором установлены пять линейных позиционеров 2, 3, 4, 5, 6, стойка 7 с моторизированным поворотным держателем 8 изделия 9, а также два оптических конфокальных зонда 10, 11, оптический микроскоп 12 и индентационный модуль 13, при этом на первом из линейных позиционеров 2 установлен трехкоординатный позиционер-пьезосканер 14 с возможностью перемещения его по горизонтальной оси Y и на котором закреплен один индентационный модуль 13 со сменными пирамидальным 15 или сферическим 16 инденторами (фиг. 3), кроме того в комплекте имеется конфокальный зонд 10. Второй 3 и третий 4 линейные позиционеры выполнены один на другом и на верхнем 4 закреплены второй конфокальный зонд 11 и оптический микроскоп 12, которые имеют возможность перемещения по горизонтальным осям X и Y. На четвертом линейном позиционере 5 смонтирована поворотная стойка 7 с возможностью перемещения по оси X, а пятый линейный позиционер 6 установлен на стойке 7 и позволяет перемещаться моторизированному поворотному держателю 8 изделия 9 по вертикальной оси Z, при этом стойка 7 имеет возможность фиксации на линейном позиционере 5 в двух положениях относительно линейного позиционера 5 параллельно его оси перемещения или перпендикулярно ей. Все позиционеры оснащены датчиками перемещения 17 (фиг. 10), а моторизированный поворотный держатель 8 датчиком угла поворота. Прибор оснащен компьютером 18 с программным обеспечением, который включает в себя блок управления 19, контроллеры приводов 20, конфокальных зондов и индентационного модуля 21, при этом компьютер 18 обрабатывает сигнал, полученный с оптического микроскопа 12.

Работа на приборе осуществляется с учетом конструктивных особенностей функциональных поверхностей. Прибор предназначен для измерения свойств материалов и геометрических характеристик следующих функциональных поверхностей изделий машиностроения - открытые внешние плоские поверхности деталей типа дисков, колец и т.п., внешние и внутренние цилиндрические поверхности изделий типа втулок, дисков колец и т.п.

Существенным для описания работы прибора является то, что для описания процедур измерения определенных характеристик функциональных поверхностей, удобно рассматривать элементы прибора в виде отдельных измерительные модулей. Для этого прибор может быть представлен в виде трех измерительных модуля: измерительный модуль для диагностирования шероховатости, твердости и модуля упругости материала функциональной поверхности, измерительный модуль для диагностирования адгезии покрытия и триботехнических характеристик функциональной поверхности и измерительный модуль для диагностирования текстуры функциональной поверхности.

Диагностирование шероховатости, твердости и модуля упругости материала плоских функциональных поверхностей изделий машиностроения работа прибора осуществляется следующим образом (см. фиг 2).

Изделие 9 закрепляют в держателе 8 на стойке 7. Используя программное обеспечение компьютера (фиг. 10) 18, задают необходимые параметры измерения и осуществляют запуск измерений. С компьютера 18 подается управляющий сигнал на блок управления 19, который производит позиционирование вдоль осей Y и Z исследуемой поверхности изделия 9 под индентор 15 (фиг. 3) индентационного модуля 13 через блок контроллера управления приводами 20. С помощью привода горизонтального перемещения линейного позиционера 2 вдоль оси Y осуществляется подвод вершины индентора 15 индентационного модуля 13 к поверхности изделия 9 на заданное по программе расстояние.

Измерение шероховатости поверхности осуществляется при помощи гибридного индентационного модуля 13 путем запуска оператором программы измерения. Сканирование поверхности производится остриём пирамиды Берковича 15 в полуконтактном колебательном режиме. Колеблющий на резонансной частоте модуль 13 вводится в контакт с исследуемой поверхностью изделия при помощи линейного позиционера 2. Затем запускается система поддержания обратной связи, подающая сигнал ошибки в регулятор, изменяющий горизонтальное положение гибридного индентационного модуля при помощи трёхкоординатного пьезосканера 14. Изменение относительного положения вершины индентора 15 и исследуемой поверхности осуществляется посредством включения привода пьезосканера 14 и перемещения индентационного модуля 13 вдоль оси X. Профилограмма внутренней поверхности отверстия изделия получается аналогично, но при установке стойки перпендикулярно перемещению линейного позиционера 5 и размещении индентационного модуля внутри отверстия изделия 9 (см. фиг. 4). В обоих случаях снимается от одной до пяти профилограмм. Обработка полученной профилограммы поверхности осуществляется в соответствии в рекомендациями ГОСТ Р ИСО 4287-2014.

Для измерения твёрдости и модуля упругости исследуемой поверхности гибридный индентационный модуль при помощи линейного позиционера 2 подводится к поверхности и затем, при помощи трёхкоординатного пьезосканера 14 осуществляют внедрение в поверхность с записью сигналов нагружения (Р) и перемещения (Y). При индентировании поверхности с целью получения значений твердости и модуля упругости, сигналы Р и Y обрабатываются в соответствии с процедурой инструментрального индентирования, описанной в ГОСТ Р. 8.748-2011.

Процесс сканирования индентора записывается в виде ряда профилограмм, обработкой которых получают значения высотных и шаговых показателей поверхности, таких, например, как среднее арифметическое отклонение профиля, максимальная глубина профиля, средний шаг неровностей профиля и т.д.

Процесс внедрения индентора записывается в виде диаграммы нагружения в координатах «нагрузка - глубина внедрения», обработкой которой получают комплекс механических свойств материала исследуемой поверхности, таких как микротвёрдость, нанотвердость и модуль упругости.

Для диагностирования адгезии покрытий и триботехнических характеристик функциональных поверхностей изделий машиностроения предназначен измерительный модуль прибора, представленный на фиг. 5.

Автоматическая процедура диагностирования заданных параметров включает в себя предварительное позиционирование индентационного модуля относительно исследуемой поверхности, выполнение измерения адгезии покрытия методом склерометрии и триботехнических характеристик (коэффициента трения и интенсивности изнашивания) поверхностного слоя методом возвратно-поступательного движения, смена измеряемого участка с помощью смещения индентационного модуля или поворота изделия, отведение индентационного модуля от измеряемой поверхности на безопасное расстояние по горизонтали, выполнение позиционирования конфокального зонда над локальной зоной поверхности, которое подвергалось исследованию и полное выведение изделия в начальную позицию.

Измерения адгезии покрытий и триботехнических характеристик функциональных плоских поверхностей изделий машиностроения работа прибора осуществляется следующим образом (фиг. 5).

Изделие 9 закрепляют в держателе 8 на стойке 7. Используя программное обеспечение компьютера 18, задают необходимые параметры измерения и осуществляют запуск измерений. С компьютера 18 подается управляющий сигнал на блок управления 19, который производит позиционирование вдоль осей Y и Z исследуемой поверхности изделия 9 под пирамидальный индентор 15 (фиг. 6) индентационного модуля 13 через блок контроллера управления приводами 20. С помощью привода горизонтального перемещения линейного позиционера 2 вдоль оси Y осуществляется подвод вершины индентора 15 индентационного модуля 13 к поверхности изделия 9 на заданное по программе расстояние.

Измерение адгезии покрытия осуществляется при помощи гибридного индентационного модуля 13 путем склерометрии (царапания) поверхности острием пирамиды Виккерса 15 при возрастающей линейно величине нагружения.

Режим склерометрии (царапания) индентором 15 производится посредством включения линейного позиционера 5. Режим нагружения осуществляется посредством запуска линейной развертки от времени Y координаты трёхкоординатного пьезосканера 14, на котором крепится гибридный индентационный модуль 13. Измерение нагрузки ведется с помощью емкостного датчика данного модуля. Режим измерения тангенциального усилия при склерометрии осуществляется посредством измерения усилия, действующего на Х-координату привода нанопозиционера 14. Измерение ширины канавки производится сканированием вершиной индентора в полуконтактном колебательном режиме. Оценка состояния царапины, покрытия и моментов разрушения покрытия осуществляется конфокальным зондом 10 для цилиндрических поверхностей (фиг. 7) и зондом 11 для открытых плоских поверхностей (фиг. 5). Измерение ширины царапины, состояния царапины и покрытия может осуществляться также при помощи оптического микроскопа 12.

Адгезия покрытия диагностируется по результатам обработки связанных между собой данных по нагрузке, глубине внедрения и ширине канавки, полученной при склерометрировании поверхности пирамидой Виккерса на расстояние превышающее ширину канавки не менее чем в 10 раз при возрастающей линейно во времени нормальной нагрузке на индентационный модуль. Значение адгезии рассчитывается по формуле из работы Attar F., Johannesson Т. Adhesion evaluation of thin ceramic coatings on tool steel using the scratch testing technique // Surf. Coatings Technol. 2006. Vol. 78, № 1-3. P. 87-102.

Триботехнические характеристики, включают в себя коэффициент трения и линейную интенсивность изнашивания и диагностируются в результате многократного возвратно-поступательного перемещения по функциональной поверхности детали сферического индентора 16 (фиг. 3) при фиксированной нормальной нагрузке на сферический индентор.

При диагностировании коэффициента трения нагружение сферического индентора 16 осуществляется посредством включения на определённое время привода Y-координаты трёхкоординатного пьезосканера 14. Измерение нормальной нагрузки ведется с помощью емкостного датчика индентационного модуля 13. Режим измерения тангенциального усилия при склерометрии осуществляется посредством измерения усилия, действующего на Х-координату привода пьезосканера 14. Значение коэффициента трения рассчитывается по результатам измеренных и связанных между собой значений тангенциального усилия и нормальной нагрузки, регистрируемых в течение времени осуществления процесса возвратно-поступательного движения сферического индентора. Рассчитывается среднее значение коэффициента трения по результатам пяти экспериментов в новых местах поверхности. Значение всех параметров процесса и значений коэффициента трения записывается в табличном виде на дисплее ПК.

Для диагностирования интенсивности изнашивания используется сферический индентор 16 гибридного индентационного модуля, который используется при диагностировании коэффициента трения.

Нагружение сферического индентора осуществляется посредством включения на определённое время привода Y координаты трёхкоординатного пьезосканера 14 до тех пор, пока не будет достигнута заданное значение нагрузки. Измерение нормальной нагрузки ведется с помощью емкостного датчика индентационного модуля 13.

Наблюдение за состоянием дорожки трения после испытания для цилиндрических поверхностей осуществляется конфокальным зондом 10, причем для контроля области измерений при помощи зонда 10 изделие необходимо переместить в область нахождения зонда 10 (фиг. 7).

В случае получения дорожек трения на внешних поверхностях изделия, состояние поверхности может быть так же оценено при помощи оптического микроскопа 12 и конфокального зонда 11 для чего они переводится в рабочую область изделия с использованием позиционеров 2, 3, 4.

Измерение числа проходов при возвратно-поступательном изнашивании поверхности задаётся и контролируется при помощи управляющего программного обеспечения; возвратно-поступательное движение осуществляется при помощи линейного позиционера 5. Износ твердосплавного сферического индентора 16 (пятно износа на вершине сферы) при исследовании внутренних цилиндрических поверхностей измеряется при помощи конфокального зонда 10 и оптического микроскопа 12.

Значение интенсивности изнашивания рассчитывается на основе измерения глубины дорожки трения и пути трения за время испытания. Износ твердосплавного шарика измеряется по величине пятна контакта на вершине сферы.

Для диагностирования текстуры функциональных поверхностей изделий используется измерительный модуль прибора, представленный на фиг. 8 и фиг. 9 Ключевыми элементами, производящими измерения, являются конфокальные зонды 10 и 11.

Подвод и отвод конфокального зонда 10 к исследуемой цилиндрической внутренней поверхности изделия 9 осуществляется с помощью линейного позиционера 5, поворотом держателя 8 и перемещением линейных позиционеров 6 и 2. Для внешних цилиндрических и плоских поверхностей изделий подвод и отвод конфокального зонда 11 с микроскопом 12 к исследуемой области поверхности осуществляется с помощью линейных позиционеров 5, 6, 3 и 4.

Измерение параметров текстуры цилиндрических внутренних поверхностей производится с помощью конфокального зонда 10 посредством включения линейного позиционера 5, перемещающего изделие на расстояние снятия профиля, задаваемое в управляющем программном обеспечении в соответствии с требованиями ISO 4288 (от 0,4 мм до 40 мм). Измерение параметров текстуры цилиндрических внешних и плоских поверхностей производится с помощью конфокального зонда 11 посредством включения линейного позиционера 3 и перемещением зонда 11 на расстояние, также задаваемое в управляющем программном обеспечении.

Снятие профилей внешней поверхности можно проводить как вдоль линейной образующей детали, так и вдоль окружности, образованной ее поперечным сечением. Для получения профилей текстуры используют моторизованный держатель 8 изделия и конфокальный зонд 11 с аксиальным направлением измерений. С помощью конфокальных зондов 11 и 10 возможно также измерение нано и микрошероховатости функциональных поверхностей изделий в одном технологическом цикле диагностирования текстуры поверхности.

Алгоритмом обработки экспериментальных данных при диагностировании шероховатости и текстуры на разрабатываемом макете аппаратуры служат математические выражения для расчета стандартных параметров шероховатости в соответствии со стандартами ГОСТ Р ИСО 4287-2014 и ISO 4287:97 по полученным профилям шероховатости с помощью конфокальных зондов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения параметров рельефа поверхности и механических свойств материалов | 2019 |

|

RU2731039C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВОЛНИСТОСТИ ПОВЕРХНОСТИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВОЛНИСТОСТИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2020 |

|

RU2770133C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЛЬЕФА ПОВЕРХНОСТИ И МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2012 |

|

RU2510009C1 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП, СОВМЕЩЕННЫЙ С УСТРОЙСТВОМ ИЗМЕРЕНИЯ МАССЫ И ДИССИПАТИВНЫХ СВОЙСТВ | 2008 |

|

RU2407021C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЛЬЕФА ПОВЕРХНОСТИ И МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2010 |

|

RU2442131C1 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ НАНОТОМОГРАФ С МОДУЛЕМ ОПТИЧЕСКОГО АНАЛИЗА | 2016 |

|

RU2645437C1 |

| ИНДЕНТАЦИОННОЕ УСТРОЙСТВО, АВТОМАТИЗИРОВАННАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА И СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ ИНДЕНТАЦИОННЫМ МЕТОДОМ | 2015 |

|

RU2621935C2 |

| СПОСОБ СКАНИРОВАНИЯ ОБЪЕКТОВ С ПОМОЩЬЮ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2004 |

|

RU2282902C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2009 |

|

RU2425356C1 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП | 2006 |

|

RU2366008C2 |

Изобретение относится к области машиностроения, в частности к устройствам для контроля параметров шероховатости и механических свойств цилиндрических и плоских поверхностей трения изделий машиностроения. Прибор содержит массивное основание с установленными на нем позиционерами с приводами, стойку с держателем изделий, комплект сменных инденторов, а также блок управления, включающий компьютер с программным обеспечением и контроллерами, датчики перемещения детали в трех пространственных координатах X, Y и Z и осевого вращения. В приборе дополнительно установлены пять линейных позиционеров с датчиками перемещения, стойка с моторизированным поворотным держателем изделия с датчиком угла поворота, два оптических конфокальных зонда, оптический микроскоп и индентационный модуль. На первом из линейных позиционеров установлен трехкоординатный позиционер-пьезосканер с возможностью перемещения его по горизонтальной оси Y, на котором закреплен один индентационный модуль с пирамидальным или сферическим индентором или в комплекте с конфокальным зондом. Второй и третий линейные позиционеры выполнены один на другом и на верхнем закреплены второй конфокальный зонд и оптический микроскоп, которые имеют возможность перемещения по горизонтальным осям X и Y. На четвертом линейном позиционере смонтирована поворотная стойка с возможностью перемещения по оси X. Пятый линейный позиционер установлен на стойке и позволяет перемещаться моторизированному поворотному держателю изделия по вертикальной оси Z. Стойка имеет возможность фиксации на линейном позиционере в двух положениях относительно линейного позиционера параллельно его оси перемещения или перпендикулярно ей. Технический результат: обеспечение измерения параметров нано-, микрошероховатости и текстуры (регулярного микрорельефа) поверхности, а также адгезии покрытий, триботехнических характеристик и механических свойств материала плоских и цилиндрических поверхностей изделий. 10 ил.

Прибор для определения шероховатости, микромеханических и триботехнических свойств материала поверхности изделий, содержащий массивное основание с установленными на нем позиционерами с приводами, стойку с держателем изделий, комплект сменных инденторов, а также блок управления, включающий компьютер с программным обеспечением и контроллерами, датчики перемещения детали в трех пространственных координатах X, Y и Z и осевого вращения, отличающийся тем, что в нем установлены пять линейных позиционеров с датчиками перемещения, стойка с моторизированным поворотным держателем изделия с датчиком угла поворота, два оптических конфокальных зонда, оптический микроскоп и индентационный модуль, при этом на первом из линейных позиционеров установлен трехкоординатный позиционер-пьезосканер с возможностью перемещения его по горизонтальной оси Y, на котором закреплен один индентационный модуль с пирамидальным или сферическим индентором или в комплекте с конфокальным зондом, при этом второй и третий линейные позиционеры выполнены один на другом и на верхнем закреплены второй конфокальный зонд и оптический микроскоп, которые имеют возможность перемещения по горизонтальным осям X и Y, на четвертом линейном позиционере смонтирована поворотная стойка с возможностью перемещения по оси X, пятый линейный позиционер установлен на стойке и позволяет перемещаться моторизированному поворотному держателю изделия по вертикальной оси Z, при этом стойка имеет возможность фиксации на линейном позиционере в двух положениях относительно линейного позиционера параллельно его оси перемещения или перпендикулярно ей.

| 0 |

|

SU167852A1 | |

| ДВУХПОЛЮСНОЕ МАГНЕТО МАХОВИЧНОГО ТИПА | 0 |

|

SU164739A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 1996 |

|

RU2108561C1 |

| WO 2017186198 A1, 02.11.2017. | |||

Авторы

Даты

2020-08-28—Публикация

2019-10-23—Подача