Изобретение относится к машиностроению, а именно, к технологиям сборки изделий, и может быть использовано для получения сборочных единиц посредством соединения склеиванием деталей, одна из которых в сборке является охватывающей (втулка), а другая – охватываемой (вал).

В настоящее время все более широкое распространение находят изделия, детали которых соединены посредством клеящего вещества. К таковым можно отнести соединения «вал – шестерня», «вал – звездочка», «вал – кольцо» и пр [1,2,4,5].

Расширение области применения клеевых соединений обусловлено, прежде всего, такими их преимуществами, как отсутствие фреттинг-коррозии в клеевом шве, герметичность клеевого соединения, высокая стойкость к действию вибраций [1,6,7,8,9,10,13]. Клеевые соединения достаточно прочны и долговечны, причем их эксплуатационные характеристики могут регулироваться введением в клеящие вещества соответствующих наполнителей [8,9,11,12]. Расширение области применения клеевых соединений также стало возможным благодаря разработке и внедрению новых клеевых составов, характеристики которых вполне соответствуют условиям эксплуатации современной техники, для которых характерны воздействие высоких и низких температур, агрессивных сред, высоких нагрузок, вибраций и пр [1,3,4,5,8].

Однако более широкому внедрению клеевых соединений при сборке изделий препятствует одно весьма важное обстоятельство. Известно, что особенностью получения качественных клеевых соединений является необходимость точного относительного расположения соединяемых деталей для обеспечения равномерного клеевого зазора между их соединяемыми поверхностями и выдерживания его значения в процессе формирования клеевого шва, а также необходимость продолжительной выдержки после сборки соединения и размещения между соединяемыми деталями слоя клеящего вещества. Данная выдержка необходима для отверждения (кристаллизации) клеящего вещества и проводится при нахождении сборки в неподвижном положении, чтобы не нарушить предварительно выставленного относительного положения соединяемых деталей. Время такой выдержки, в зависимости от используемого клеящего вещества, составляет от 15 мин до 4 часов. В течении данного времени обеспечивается прочность клеящего вещества достаточная для транспортировки соединения.

Проблемы сокращения времени получения клеевых изделий существовали и ранее и решались по-разному.

Так, например, известен способ соединения керамического изделия с металлическим шпангоутом, включающий нанесение слоя клеящего вещества на склеиваемые поверхности, соединение склеиваемых поверхностей и выдержку до полного высыхания слоя клеящего вещества, при этом, перед нанесением слоя клеящего вещества между поверхностями склеиваемых деталей устанавливают прокладки, выполненные из затвердевшего клеящего вещества толщиной, соответствующей величине клеевого зазора.

(см. патент РФ №2257292, кл. В28В1/26, 2005).

В результате анализа данного решения необходимо отметить, что использование прокладок сокращает время центрирования соединяемых деталей друг относительно друга, но никак не влияет на время отверждения клеящего вещества, размещенного в клеевом зазоре между склеиваемыми поверхностями деталей, что позволяет лишь незначительно сократить время, затрачиваемое на формирование клеевого шва, кроме того, прокладки могут являться концентраторами напряжений в клеевом шве, что снижает его качество.

Известен способ соединения деталей, охватывающих одна другую, с помощью клея, включающий нанесение клеящего вещества на соединяемые поверхности деталей и их склеивание, причем после сборки деталей замеряют действительный клеевой зазор между соединяемыми поверхностями, а в клеящее вещество добавляют абразивный микропорошок, зернистость которого выбирают по величине клеевого зазора.

(см. авторское свидетельство СССР №625063 кл. F16В11/00, 1976).

Данный способ, как и для приведенный выше, обеспечивает сокращение времени на установку соединяемых деталей в заданное относительное положение. Однако обеспечить равномерное распределение абразивных зерен в вязком клеящем веществе практически невозможно, что не гарантирует заданного относительного положения соединяемых в сборку деталей при заполнении такой композицией клеевого зазора. Кроме того, наличие абразивных зерен негативно влияет на свойства клеящего вещества.

Известен способ соединения охватывающей и охватываемой деталей склеиванием, включающий сборку деталей с образованием клеевого зазора между их склеиваемыми поверхностями, заполнение клеевого зазора клеящим веществом с последующей выдержкой полученного соединения до отверждения клеящего вещества в клеевом зазоре, причем при сборке детали располагают вертикально, заполнение клеевого зазора клеящим веществом осуществляют подачей его по направлению от верхнего торца клеевого зазора к нижнему, а в процессе заполнения клеевого зазора клеящим веществом в клеевой зазор по направлению от нижнего его торца к верхнему под давлением подают поток теплоносителя в виде воздушной среды, который формируют в раздаточном коллекторе, размещенном снизу относительно клеевого зазора, теплоноситель подают в клеевой зазор с температурой, оптимальной для отверждения используемого клеящего вещества, после заполнения зазора прекращают подачу клеящего вещества, а подачу теплоносителя продолжают в течение времени выдержки полученного соединения до отверждения клеевого вещества в клеевом зазоре.

(см патент РФ №2652487, кл. F16В11/00, 2018) – наиболее близкий аналог

В результате анализа известного способа необходимо отметить, что его использование, за счет применения теплоносителя, обеспечивает сокращение времени, затрачиваемого именно на отверждение клеящего вещества в клеевом зазоре, однако, оно все еще весьма велико.

Техническим результатом настоящего изобретения является сокращение времени формирования клеевого соединения за счет сокращения времени нахождения изделия на позиции его сборки при проведении одной из технологических операций, а именно, процесса выдержки, необходимого для отверждения клеевого шва, без снижения прочности клеевого соединения.

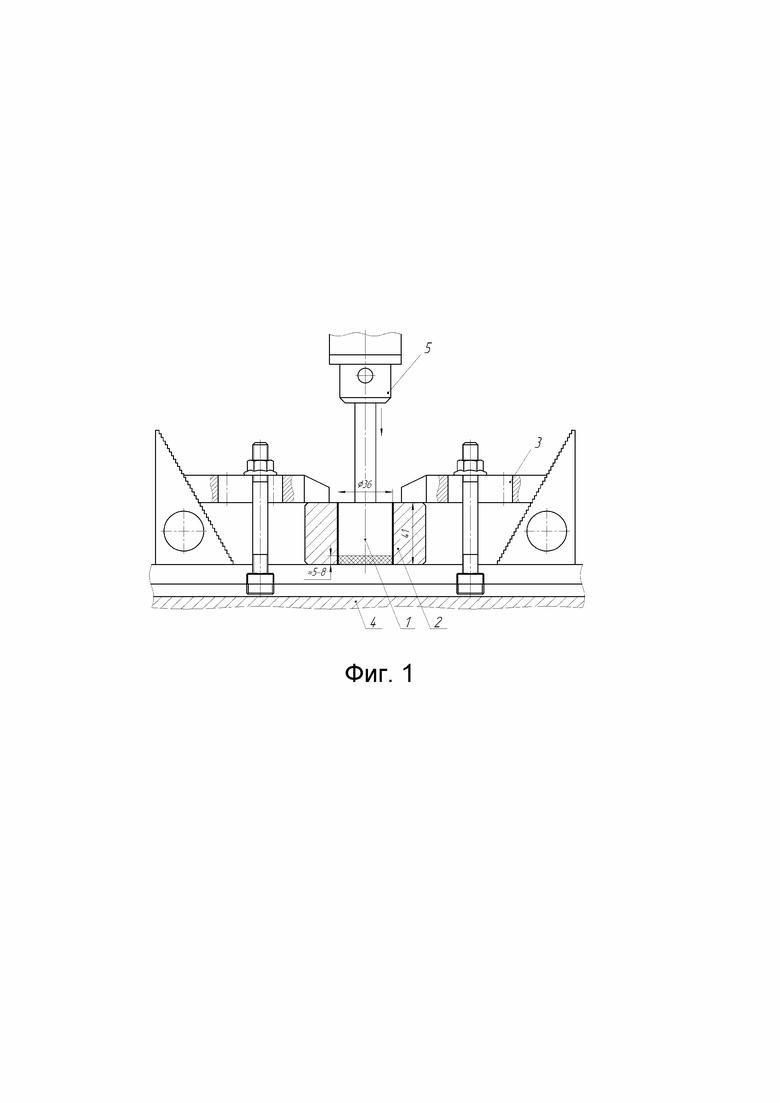

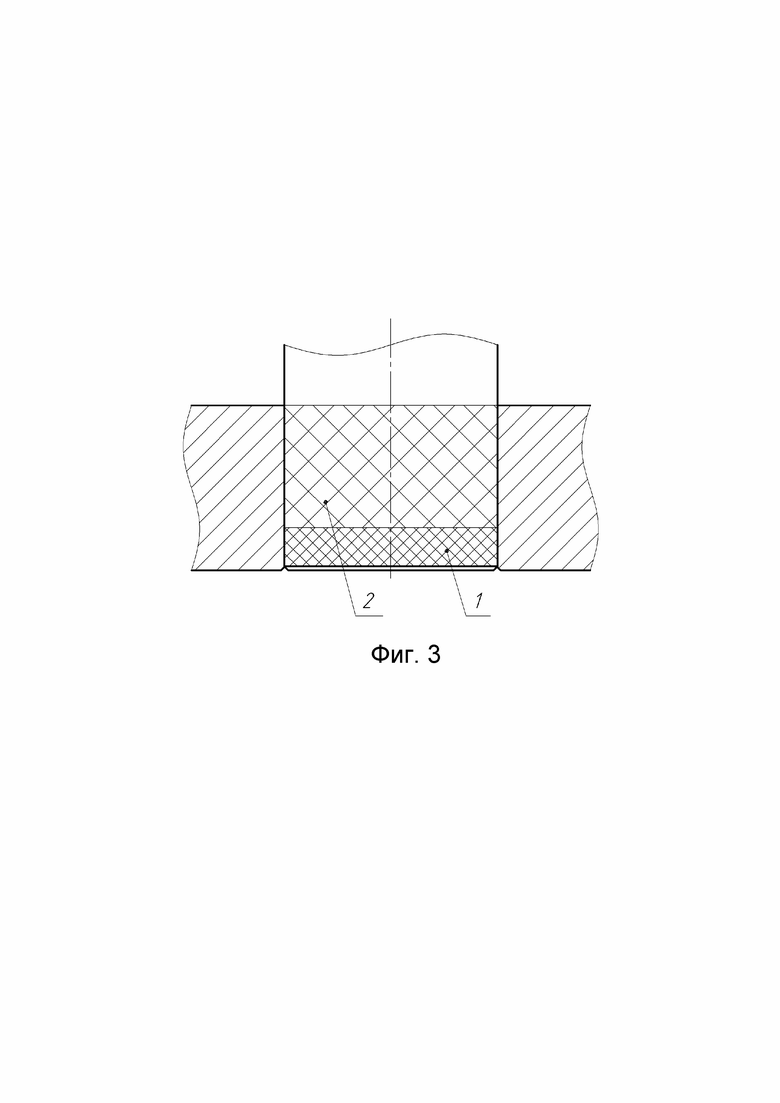

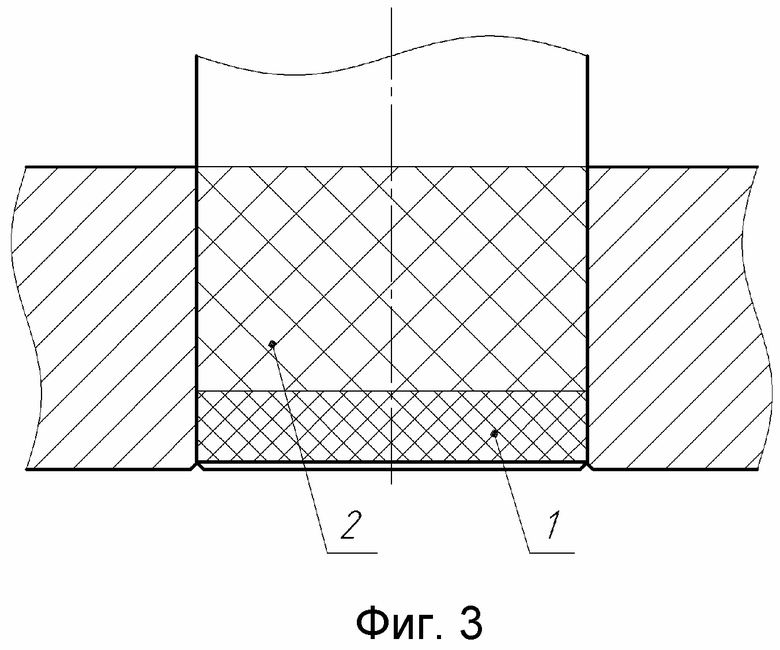

Указанный технический результат обеспечивается тем, что в способе получения клеевого соединения деталей, включающем сборку деталей с образованием клеевого зазора между их склеиваемыми поверхностями, заполнение клеевого зазора клеящим веществом с последующей выдержкой полученного соединения для отверждения клеящего вещества и формирования клеевого шва, новым является то, что после сборки деталей, перед заполнением клеевого зазора клеящим веществом, в клеевом зазоре образуют из клеящего вещества кольцевую перемычку (технологический шов), обеспечивающую относительную фиксацию собранных деталей, а после ее отверждения формируют конструкционный клеевой шов с помощью подачи клеящего вещества в кольцевой зазор при избыточно-вакуумметрическом давлении, при этом, для образования перемычки с минимальными затратами времени используют клеящее вещество моментального отверждения (цианокрилатные клеи) или клеящее вещество размещают на внутренней поверхности охватывающей детали, после чего в ее отверстие вводят нагретую до температуры, оптимальной для отверждения используемого клеящего вещества охватываемую деталь, до контакта ее наружной поверхности с клеящим веществом. После получения такой сборки проводят ее минимальную выдержку для отверждения клеевого слоя кольцевой перемычки. На фиг.1 показан эскиз соединения, который имеет в конструкции технологический 1 и конструкционный 2 швы.

Сущность заявленного способа заключается в следующем.

В отличие от известных решений аналогичного назначения, в заявленном способе клеевой шов, соединяющий детали в сборку, формируют в два этапа.

На первом этапе в клеевом зазоре между соединяемыми деталями формируют технологический клеевой шов, соединяющий выставленные в заданное относительное положение детали. Данный шов представляет собой тонкую кольцевую перемычку в нижней части соединения. Длина кольцевой перемычки зависит от нагрузки, которая может воздействовать на сборку деталей при ее перемещении. Прежде всего эта нагрузка определяется массой наибольшей детали, входящей в соединении. Для точного расчета длины кольцевой перемычки предлагается использовать следующую формулу.

l = (k × m × g) / (π × d × τ),

l – длина технологического шва в виде кольцевой перемычки, мм;

k = 1,5-3 – коэффициент запаса;

m - масса тяжелой детали соединения, кг;

g = 9,81- ускорение свободного падения, м/с2;

d - диаметр соединения, мм;

τ - прочность клеящего вещества на сдвиг, достаточной для перемещения соединения, МПа.

Расчетное значение длины технологического шва необходимо сопоставить с техническими возможностями средств нанесения клеящего вещества. В том случае, если получение расчетного значения длины технологического шва затруднено имеющимся средствами нанесения следует увеличить длину. В общем случае максимальная длина технологического шва должна составлять не более 20% от общей длины соединения. Для формирования технологического шва наиболее целесообразно использовать быстротвердеющее цианокрилатное клеящее вещество, например, Loctite 415, 420, 424, Permabond C731, C737, C801, клеящие вещества НИИ полимеров ТК-200, ТК-300. Время ручного отверждения (фиксации) стальных деталей при использовании перечисленных составов находятся в пределах 15-60 секунд. Для технологического шва также можно использовать клеящее вещество, которое при термическом воздействии имеет необходимое время ручного отверждения, например, Loctite 638, 648, 660, Permabond HM135,162,163, клеящие вещества НИИ полимеров Анатерм-111, Угнигерм-7. Например, время фиксации составов Loctite при воздействии температуры 40ºС не превышает 3 минут.

После отверждения технологического клеевого шва формируется сборочная единица - цилиндрическое соединение охватывающей и охватываемой деталей с клеевым зазором, объем которого ограничен снизу кольцевой перемычкой - технологическим швом.

Технологический клеевой шов обеспечивает стабильность положения соединяемых деталей относительно друг друга и способен выдерживать лишь незначительные силовые нагрузки.

На первом этапе реализации способа обеспечиваются характеристики взаимного положения деталей сборки.

На втором этапе осуществления способа свободный от технологического клеевого шва объем клеевого зазора заполняют клеящим веществом с последующей его выдержкой, формируя конструкционный клеевой шов, который обеспечивает регламентированные эксплуатационные характеристики клеевого соединения. Формирование конструкционного клеевого шва осуществляется при подачи клеящего вещества в кольцевой зазор при избыточно-вакуумметрическом давлении.

Весьма существенно, что для формирования конструкционного клеевого шва нет необходимости в проведении работ, связанных с относительным центрированием деталей и их выдержкой до полного отверждения клеящего вещества, помещенного в клеевой зазор для образования конструкционного шва. Это позволяет доставлять полученное изделие в качестве комплектующего, например, на следующий пост сборки сразу после заполнения клеевого зазора для конструкционного шва клеящим веществом. Окончательное затвердевание клеящего вещества конструкционного шва в данном случае осуществляется в процессе транспортировки изделия или его хранения.

Конкретные клеящие вещества для выполнения каждого этапа подбираются в соответствии с требованиями выполнения технологического и конструкционного клеевых швов, они могут совпадать или отличаться друг от друга. При этом возможны следующие варианты клеящих веществ для технологического шва. Предположим, что в конструкционном шве используется клеящее вещество марки А, тогда в технологическом шве возможно использование клеящего вещества марки А или другой марки – Б. Необходимо отметить, что применение цианокрилатного клеящего вещества для конструкционного шва практически исключено т.к. цианокрилатное вещество способно отвердеть до полного заполнения кольцевого зазора. Тогда при применении для технологического шва клеящего вещества марки А ускоренное формирование технологического шва возможно только при термическом воздействии. При термическом воздействии на технологический шов возможно снижение прочности клеящего вещества, либо прочность может остаться без изменений. В случае использования для технологического шва клеящего вещества марки Б возможно применение клея ускоренного термического отверждения, а также клея моментального отверждения на цианокрилатной основе. В первом варианте становится возможен подбор клеящего вещества, у которого при применении термического воздействия не происходит снижения прочности, что в результате положительно сказывается на общей прочности соединения. При применении в качестве клеящего вещества марки Б цианокрилатного вещества термическое воздействие не требуется. При этом общая прочность соединения также может снизиться по сравнению с номинальной в случае, если выбранное цианокрилатное вещество будет иметь меньшую прочность на сдвиг, чем клеящее вещество для конструкционного шва. С учетом перечисленных особенностей формируется определённый набор клеящих веществ для технологического шва. При этом выбор конкретной марки клеящего вещества зависит от локальных требований производства. В зависимости от выбранного клеящего вещества для технологического шва становится возможным обеспечение необходимых параметров трудоемкости, себестоимости или прочности соединения.

Сущность заявленного способа будет более понятна из приведенного ниже примера его осуществления.

Для отработки способа были изготовлены 5 втулок с диаметром отверстия 36 мм и пять валиков, имеющих различные значения диаметров. Втулки и валики изготовлены из стали 45, термическая обработка не проводилась. Отработка способа проводилась при следующих значениях диаметрального клеевого зазора между втулкой и валиком: 0,1; 0,2; 0,3; 0,4; 0,5 мм. Заданное значение зазора обеспечивали за счет изменения диаметра валика

Технологический клеевой шов формировали в каждой сборке (под сборкой следует понимать втулку и находящийся в ее отверстии валик) за несколько операций: подготовка поверхностей деталей (втулки и валика) под склеивание; сборка втулки и валика; нагрев валика; нанесение клея на нижнюю часть отверстия втулки; ввод валика в отверстие втулки; выдержка для отверждения клеящего вещества технологического шва.

Первоначально осуществляли подготовку соединяемых поверхностей втулок и валиков под склеивание. Данная операция заключается, в основном, в очистке и обезжиривании поверхностей и, как правило, сложностей не вызывает.

Затем осуществляли первую сборку деталей (втулки и валика), которую вели на экспериментальном стенде, представляющем настольный вертикального-фрезерный станок модели PROMA FPV-25LP, укомплектованный двумя индикаторами ИЧ-10 ГОСТ 577-68, установленными на стойках с магнитным основанием, а также двумя станочными прихватами, которые установлены на столе станка.

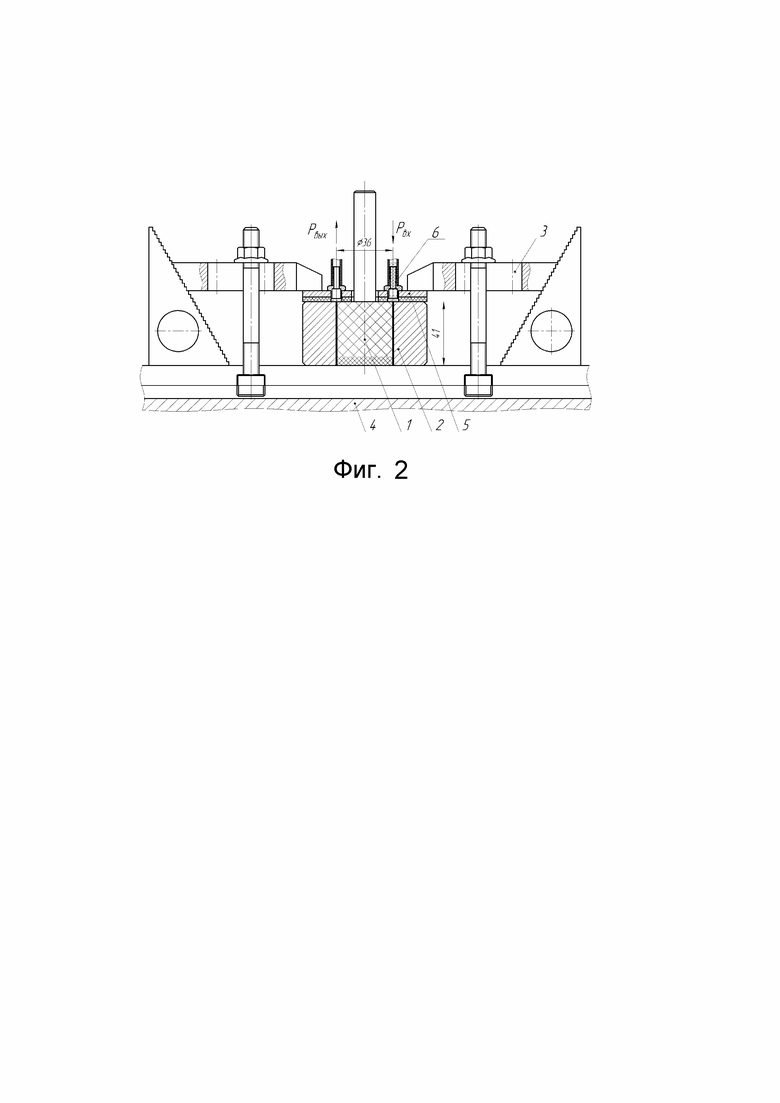

На фиг.2 показана схема формирования технологического шва. Для проведения процесса сборки втулку 2 устанавливали на стол станка 4 и прижимали к столу двумя станочными прихватами 3. Валик 1 устанавливали в патрон 5 шпинделя станка и вводили в отверстие втулки 2. С помощью индикаторов обеспечивали соосность вала и втулки, обеспечивая заданный постоянный диаметральный клеевой зазор полученной сборки, после чего втулку извлекали со стенда и на нижнюю часть отверстия втулки вручную, c помощью сопловой насадки на упаковке наносили клеящее вещество цианокрилатной химической основы марки Tytan.

Затем втулку 2 устанавливали обратно, на стенд, и вводили валик 1 во втулку 2 без вращения. При этом настроенная ранее соосность обеспечивалась применением базирующего приспособления. Процесс формирования технологического клеевого шва завершен. Для фиксации деталей с помощью технологического шва на каждый образец отводилось 30 секунд в соответствии с рекомендациями производителя клеящего вещества. Установлено, что прочность на сдвиг технологического клеевого шва после 30 секунд отверждения составила не менее 0,1 МПа.

На втором этапе осуществления способа полученные на первом этапе сборки передавали на позицию формирования конструкционного клеевого шва. Конструкционный клеевой шов формировали заполнением свободного объема клеевого зазора клеящим анаэробным веществом Loctite 638. На фиг.3 показана схема формирования конструкционного шва. Для этого сборка, состоящая из валика 1 и втулки 2, скрепленных относительно друг друга технологическим швом, устанавливалась на стол 4 станка. При формировании конструкционного шва на верхний торец сборки устанавливалась крышка 5 с двумя отверстиями, расположенными напротив друг друга на диаметр 36 мм. Крепление крышки осуществлялось двумя станочными прихватами 3. Одно из отверстий, входное, использовалось для подачи клеящего вещества под воздействием избыточного давления. Второе отверстие, выходное, использовалось для выхода воздуха из зазора и создания давления вакуума. С помощью штуцеров 6 к входному отверстию подсоединялся дозатор с клеящим веществом и одноцилиндровый масляный компрессор. Аналогичным образом к выходному отверстию подсоединялась вакуумная установка. Режимы заполнения им клеевого зазора, равно, как и время выдержки, необходимое для затвердевания клеящего вещества и придания ему постоянной формы, диктуются видом используемого клеящего вещества и габаритами соединения. В качестве клеящего вещества, используемого для формирования конструкционного клеевого шва, может быть использовано как идентичное использованному для формирования технологического шва, так и иное, о чем было упомянуто выше. Весьма существенно, что формирование конструкционного клеевого шва осуществляется в замкнутом объеме кольцевого зазора и при воздействии избыточно-вакуумметрического давления, что позволяет повысить стабильность качественных характеристик изделий при снижении трудоемкости.

Выдержку конструкционного шва с целью проведения испытаний на прочность осуществляли в течение 24 часов.

Аналогично конструкционный клеевой шов формировали во всех сборках с технологическим клеевым швом. Время, затраченное на формирование конструкционного шва, для первого образца составило 4.25 мин, для второго – 4.29 мин, для третьего – 4.21 мин, для четвертого – 4.26 мин, для пятого – 4.3 мин.

Таким образом, суммарное время изготовления для первого образца составило 7,25 мин, для второго – 7.23 мин, для третьего – 7.21 мин, для четвертого – 7.27 мин, для пятого – 7.26 мин.

Собранные образцы проходили испытание на прочность. Сила необходимая для выхода валика из втулки составила для первого образца – 37 кН, для второго – 42 кН, для третьего – 38 кН, для четвертого – 36 кН, для пятого – 34 кН. Соответственно, прочность клеевого конструкционного слоя на сдвиг составила для первого образца – 13,1 МПа, для второго – 14,9 МПа, для третьего – 13,5 МПа, для четвертого – 12,8 МПа, для пятого – 12 МПа.

Прочность клеевого соединения на сдвиг, собранного по традиционной технологии, составила 12,5 МПа в случае диаметрального зазора равного 0,3 мм. Время сборки данного соединения составила 19,3 мин, при этом наибольшую часть, 15 мин, составило время выдержки соединения на позиции сборки с целью достижения ручной прочности.

Таким образом, заявленный способ обеспечивает сокращение времени формирования клеевого шва без традиционной многочасовой выдержки соединения и без потерь эксплуатационных свойств клеевых сборок.

Литература

1. Wilfred H. Barbeau, John Cocco, Simon Cowdrey Loctite Handbook Second Edition. Loctite European Group, 1998. 460 p.

2. Nemeş, O., Lachaud, F., & Mojtabi, A. (2006). Contribution to the study of cylindrical adhesive joining. International journal of adhesion and adhesives, 26(6), 474-480.

3. Винокурова М. Э. Сборка регулируемых цилиндрических клеевых соединений: дис. … канд. техн. наук. Москва, 2017, 132с.

4. Голецян М. Н. Исследование и разработка способа автоматизированной сборки клеевых цилиндрических соединений: дис. … канд. техн. наук. Москва, 1992, 188 с.

5. Евстифеева Е.А. Технологическое обеспечение прочностных характеритсиик соединений с натягом при сборке с анаэробными материалами: дис. … канд. техн. наук. Пенза, 2009, 170 с.

6. Игнатов А.В. Исследование и разработка метода герметизации разъемных соединений термопластичными материалами в машиностроении: дис. … канд. техн. наук. Москва, 2003, 174 с.

7. Ковачич Л. Склеивание металлов и пластмасс: пер. со словац./Под ред. А. С. Фрейлина. – М: Химия, 1985. – 240 с.

8. Склеивание в машиностроении. Справочник в томах. Т.1 / Д.А. Аронович, В.П. Варламов, В.А. Войтович и др.; Под общей редакцией Г.В. Малышевой. – М.: Наука и технологии, 2005. – 544 с.; ил.

9. А.П. Петрова. Клеящие материалы. Справочник / Под ред. чл.-корр. РАН, д-ра техн. наук Е.Н. Каблова, д-ра техн. Наук С.В. Резниченко. – М.: ЗАО «Редакция журнала «Каучук и резина» (К и Р), 2002. – 196 с.

10. Кинлок Э. Адгезия и адгезивы: Наука и технологии: Пер. с англ. – М.: Мир, 1991. – 484., ил.

11. Kinloch, A. J., Lee, J. H., Taylor, A. C., Egan, D., Eger, C., & Sprenger, S. (2003). Nanoadhesives: toughness and high strength. Adhäsion Kleben & Dichten, 47(9), 20-24.

12. Kłonica, M. (2018, July). Analysis of the effect of selected factors on the strength of adhesive joints. In IOP Conference Series: Materials Science and Engineering (Vol. 393, No. 1, p. 012041). IOP Publishing.

13. Ignatov, A. V., Tagil’tsev, S. V., & Namazova, A. I. (2017). Bore making using vibration-resistant boring arbors assembled with the use of adhesive materials. Polymer Science, Series D, 10(2), 106-110.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ быстрого склеивания ортогональных поверхностей плоской и цилиндрической деталей в беспилотном летательном аппарате | 2024 |

|

RU2838361C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ СКЛЕИВАНИЕМ | 2017 |

|

RU2652487C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛЕЕВОГО СОЕДИНЕНИЯ ФРИКЦИОННОГО ЭЛЕМЕНТА В ОТВЕРСТИИ ТОРМОЗНОЙ ШИНЫ ВАГОННОГО ЗАМЕДЛИТЕЛЯ, ТОРМОЗНАЯ ШИНА, ВАГОННЫЙ ЗАМЕДЛИТЕЛЬ | 2022 |

|

RU2808583C1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКОГО ОБТЕКАТЕЛЯ СО ШПАНГОУТОМ | 2015 |

|

RU2587708C1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С МЕТАЛЛИЧЕСКИМ ШПАНГОУТОМ | 2003 |

|

RU2257292C1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С МЕТАЛЛИЧЕСКИМ ШПАНГОУТОМ | 2016 |

|

RU2637692C1 |

| Способ склеивания ферромагнитных материалов | 1974 |

|

SU512224A1 |

| ОТВОД КРУТОИЗОГНУТЫЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206018C2 |

| Способ склеивания деталей,охватывающих одна другую | 1980 |

|

SU937499A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ И УЗЛОВ РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА ПУТЕМ СКЛЕИВАНИЯ | 1996 |

|

RU2159365C2 |

Изобретение относится к машиностроению, а именно к технологиям сборки изделий, и может быть использовано для получения сборочных единиц посредством соединения склеиванием цилиндрических деталей. Сущность: осуществляют сборку деталей с образованием клеевого зазора между их склеиваемыми поверхностями. После сборки деталей, перед заполнением клеевого зазора клеящим веществом, в клеевом зазоре образуют из клеящего вещества кольцевую перемычку, обеспечивающую относительную фиксацию собранных деталей, а после ее отверждения формируют в кольцевом зазоре клеевой шов при воздействии избыточно-вакуумметрического давления. Технический результат: сокращение времени сборки клеевого соединения без снижения прочности клеевого соединения. 1 з.п. ф-лы, 3 ил.

1. Способ получения клеевого соединения деталей, включающий сборку деталей с образованием клеевого зазора между их склеиваемыми поверхностями, заполнение клеевого зазора клеящим веществом с последующей выдержкой полученного соединения для отверждения клеящего вещества и формирования клеевого шва, отличающийся тем, что после сборки деталей, перед заполнением клеевого зазора клеящим веществом, в клеевом зазоре образуют из клеящего вещества кольцевую перемычку, обеспечивающую относительную фиксацию собранных деталей, а после ее отверждения формируют в кольцевом зазоре клеевой шов при воздействии избыточно-вакуумметрического давления.

2. Способ по п.1, отличающийся тем, что для образования перемычки клеящее вещество размещают на внутренней поверхности охватывающей детали, после чего в ее отверстие вводят нагретую до температуры, оптимальной для отверждения используемого клеящего вещества, охватываемую деталь, до контакта ее наружной поверхности с клеящим веществом, после получения такой сборки проводят ее выдержку для отверждения клеевого слоя кольцевой перемычки.

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ СКЛЕИВАНИЕМ | 2017 |

|

RU2652487C1 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2292826C1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С МЕТАЛЛИЧЕСКИМ ШПАНГОУТОМ | 2016 |

|

RU2637692C1 |

| DE 102010006328 A1, 04.08.2011. | |||

Авторы

Даты

2021-07-21—Публикация

2021-01-25—Подача