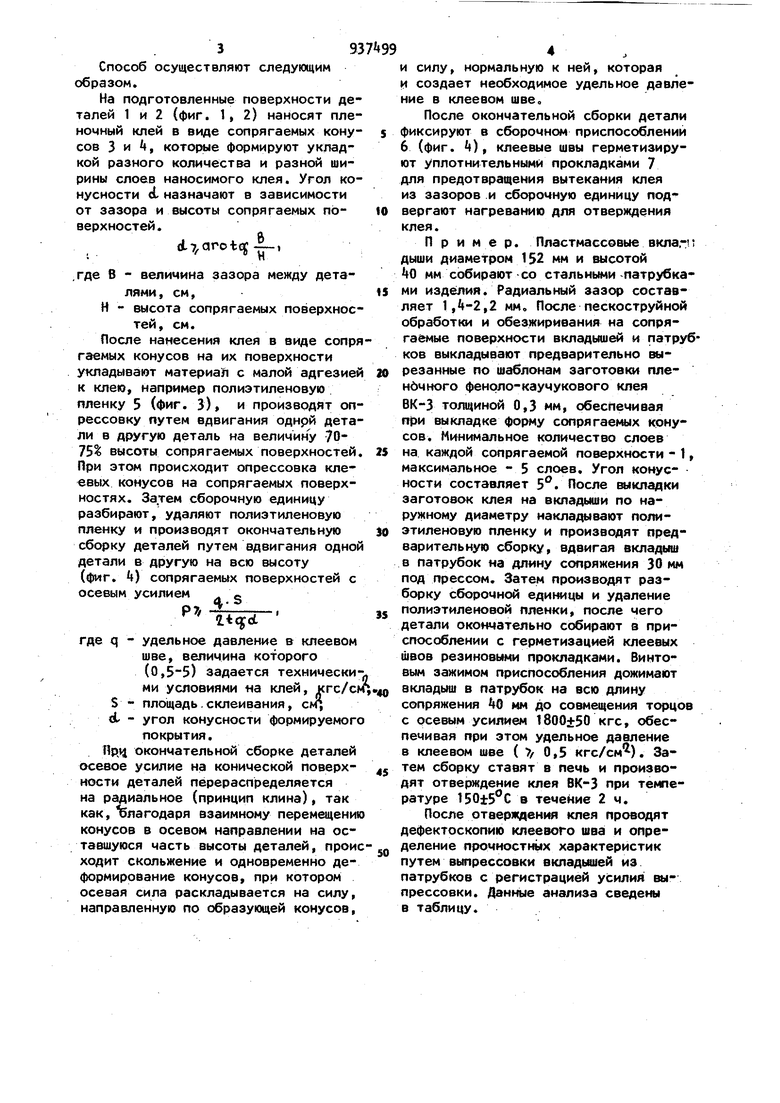

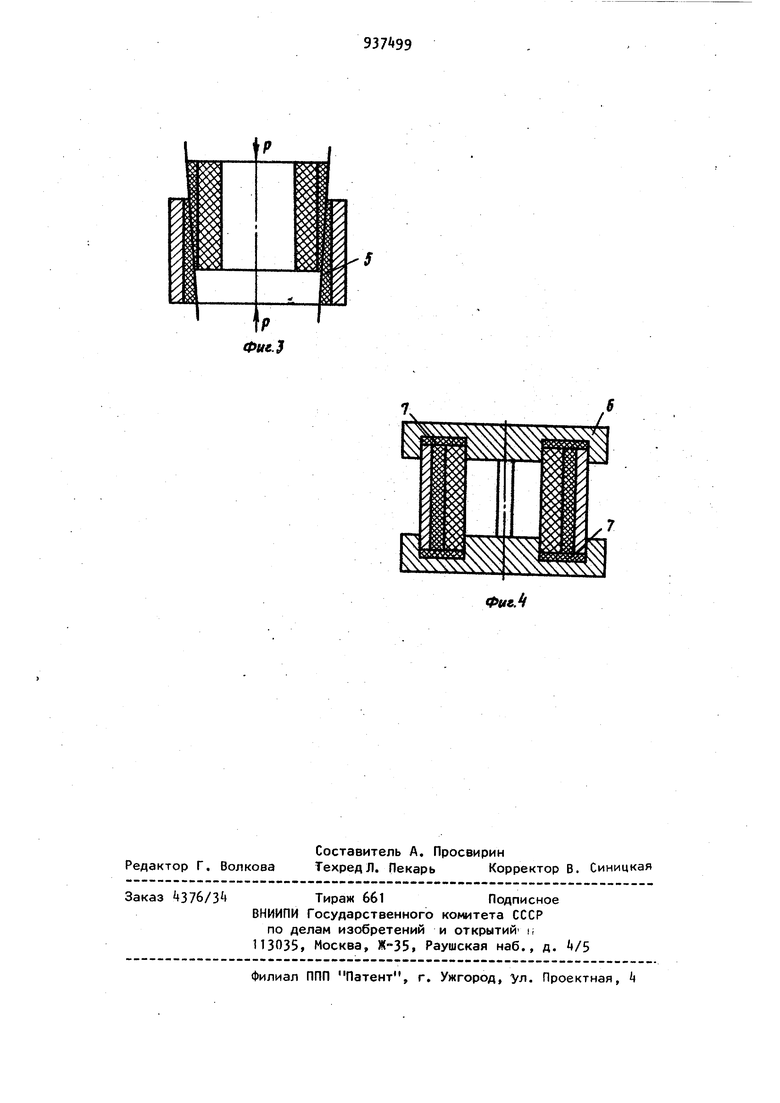

(5) СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ, ОХВАТЫВАЮЩИХ Изобретение относится к производ ству клеевых соединений и может быт использовано в машиностроительной промышленности при склеивании цилин рических деталей, деталей типа вал втулка и др. Известен способ склеивания деталей путем нанесения клея, контактирования склеиваемых поверхностей, приложения давления и отверждения клея fl. Способ позволяет склеивать детали с образованием высокопрочного соединения, однако способ непримени для склеивания деталей, охватывающи одна другую, поскольку не позволяет создать равномерного давления на склеиваемые поверхности деталей. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ склеивания деталей, охватываю1цих одн другую путем нанесения клея, его ОДНА ДРУГУЮ опрессовки, контактирования склеиваемых поверхностей и отверждения . Однако известный способ позволяет создать клеевое соединение с невысокой прочностью. Цель изобретения - повышение прочности склеивания деталей, охватывающих одна другую. Поставленная цель достигается тем, что согласно способу склеивания деталей, охватывающих одна другую, путем нанесения клея, его опрессовки, контактирования склеиваемых поверхностей и отверждения клея, в качестве клея используют пленочный фенолокаучуковый клей, который наносят на склеиваемые поверхности в виде сопрягаемых конусов, и опрессовку проводят путем совмещения деталей на величину, равную 70-75% высоты сопрягаемых деталей. На фиг. 1- показана схема процесса склеивания цилиндрических деталей. 393 Способ осуществляют следующим образом. На подготовленные поверхности деталей 1 и 2 (фиг. 1, 2) наносят пленочный клей в виде сопрягаемых конусов 3 и t, которые формируют укладкой разного количества и разной ширины слоев наносимого клея. Угол конусности d назначают в зависимости от зазора и высоты сопрягаемых поверхностей. -7/arotcs|-, i П ,где В - величина зазора между деталями, см, Н - высота сопрягаемых поверхностей, см. После нанесения клея в виде сопря гаемых конусов на их поверхности укладывают материал с малой адгезией к клею, например полиэтиленовую пленку 5 (фиг. 3), и производят опрессовку путем вдвигания однрй детали в другую деталь на величину 7075 высоты сопрягаемых поверхностей. При этом происходит опрессовка клеевых конусов на сопрягаемых поверхностях. Затем сборочную единицу разбирают, удаляют полиэтиленовую пленку и производят окончательную сборку деталей путем вдвигания одной детали в другую на всю высоту (фиг. ) сопрягаемых поверхностей с осевым усилием g р7/ , . где q - удельное давление в клеевом шве, величина которого (о,5-5) задается техническими условиями «а клей, кгс/ск S - площадь.склеивания, сМ; ct - угол конусности формируемого покрытия. Пр,ц окончательной сборке деталей осевое усилие на конической поверхности деталей перераспределяется на радиальное (принцип клина), так как, благодаря взаимному перемещению конусов в осевом направлении на оставшуюся часть высоты деталей, проис ходит скольжение и одновременно деформирование конусов, при котором осевая сила раскладывается на силу, направленную по образующей конусов, силу, нормальную к ней, которая и создает необходимое удельное давление в клеевом шве. После окончательной сборки детали фиксируют в сборочном приспособлении 6 (фиг. k) f клеевые швы герметизируют уплотнительными прокладками 7 для предотвращения вытекания клея из зазоров .и сборочную единицу подвергают нагреванию для отверждения клея. Пример. Пластмассовые вкла,-п дыши диaмetpoм 152 мм и высотой kQ мм собирают со стальными патрубками изделия. Радиальный зазор составляет 1,|-2,2 мм. После пескоструйной обработки и обезжиривания на сопрягаемые поверхности вкладышей и патрубков выкладывают предварительно вырезанные по шаблонам заготовки пленбчного фенрло-каучукового клея ВК-3 толщиной 0,3 мм, обеспечивая при выкладке форму сопрягаемых конусов. Минимальное количество слоев на каждой сопрягаемой поверхности - 1, максимальное - 5 слоев. Угол конусности составляет 5°. После ганкладки заготовок клея на вкладьши по наружному диаметру накладывают полиэтиленовую пленку и производят предварительную сборку, вдвигая вкладыш в патрубок на длину сопряжения 30мм под прессом. Затем производят разборку сборочной единицы и удаление полиэтиленовой пленки, после чего детали окончательно собирают в приспособлении с герметизацией клеевых швов резиновыми прокладками. Винтовым зажимом приспособления дожимают вкладыш в патрубок на всю длину сопряжения 40 мм до совмещения торцов с осевым усилием 1800+50 кгс, обеспечивая при этом удельное давление в клеевом шве ( / 0,5 кгс/см). Затем сборку ставят в печь и производят отверждение клея ВК-3 при температуре t50±5 C в течение 2ч. После отаерщдения клея проводят дефектоскопию клеевого шва и определение прочностных характеристик путем выпрессовки вкладьшей из патрубков с регистрацией усилия выпрессовки. Данные анализа сведены в таблицу.

Известный с ислользованиеи пленочного клея ВК-3

Предлагаемый с исполь зованйем пленочного клея ВКЗ

38

9620

50,3

2kQSO

0.2

125,9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ склеивания внахлестку тонколистовых металлических деталей | 1982 |

|

SU1112042A1 |

| Способ склеивания деталей | 1982 |

|

SU1067021A1 |

| Способ клепки клеевого соединения деталей | 1977 |

|

SU740375A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ПАНЕЛЕЙ | 2005 |

|

RU2291057C1 |

| Способ склеивания металлических деталей | 1986 |

|

SU1381152A1 |

| Способ получения неразъемного соединения концентрично устанавливаемых цилиндрических деталей | 1990 |

|

SU1795163A1 |

| Способ получения клеевого соединения деталей | 2021 |

|

RU2751979C1 |

| Способ склеивания конусообразных деталей | 1987 |

|

SU1516635A1 |

| Способ склеивания деталей | 1979 |

|

SU897824A1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ АНТЕННОГО ОБТЕКАТЕЛЯ | 2010 |

|

RU2433512C1 |

Из таблицы следует, что прочность соединения яо предлагаемому способу выше прочности соединения по известному способу склеивания.

Применение способа позволит повысить надежность и пр(Ьчность клеешх соединений деталей.

Формула изобретения

Способ склеивания деталей, охватываюцих одна другую, путем нанесения клея, его опрессовки, контэктирования склеиваемых поверхностей и отверждения клея, отличающийся тем, что, с целью повы-. шения прочности склеивания деталей, в качестве клея используют пленочный фенолокаумуковый клей, который наносят на склеиваемые Новерхности в виде сопрягаемых конусов, и опрессовку провспят путем совмев ения деталей на величину, равную 70-75 .высоты сспрягаочых деталей. Источники инфсчжации, принятые во внимание при экспертизе

t. Кардашов Д.А. Конструкционные клеи. М., Химия, 1980, с. 203215, 229, 23в.

Авторы

Даты

1982-06-23—Публикация

1980-07-18—Подача