Изобретение относится к способу соединения деталей и узлов рельсового подвижного состава путем склеивания.

При изготовлении рельсового подвижного состава все шире предпринимаются попытки замены сварных, заклепочных или резьбовых соединений с силовым или с геометрическим замыканием, передающих комплексные напряжения, равноценными клеевыми соединениями. Известно, что специфичные для рельсового подвижного состава длительные прочностные свойства склеенных узлов могут быть достигнуты с помощью одно- или двухкомпонентных полиуретановых клеев. Существенный недостаток при использовании подобных клеев заключается в том, что они требуют определенной толщины шва, а также заданного времени отверждения, прежде чем достигнут прочности, позволяющей манипулировать, транспортировать и подвергать соединенные узлы дальнейшей обработке, в связи с чем необходимо соблюдать длительное время фиксации при поддержании определенного давления на соединение. Клеи, обеспечивающие очень короткое время фиксации, такие как акрилатные, напротив, зачастую не стойки к старению и не могут гарантировать равноценных длительных прочностных свойств.

Для сокращения технологического времени фиксации в DE 3525830 A1 предложено соединять тонкостенные части кузова путем склеивания за счет того, что на один из элементов наносят основной клей с более длительным временем отверждения, обладающий долговечной несущей способностью (например, ленточный жгут двухкомпонентного клея), затем соединяемые элементы смыкают и соединяют под давлением, после чего в соседние с клеем зоны клеевого шва между элементами под давлением вводят быстродействующий клей (например, быстроотверждающийся однокомпонентный клей на основе цианакрила), причем быстродействующий клей уже через относительно короткое время может выполнять функцию прежнего клеящего средства. Для соблюдения требуемых толщин клеевых швов соединяемые элементы в зоне клеевого шва имеют канавки или желоба. В первом примере выполнения быстродействующий клей нагнетают между элементами через отверстия в одном из них. Устройство, предназначенное для ввода быстродействующего клея и приложения требуемого давления при соединении, имеет сложную конструкцию. В описанном случае требуется одно устройство на каждое место нанесения или для последующего позиционирования элементов. Во втором случае быстродействующий клей вводят в стеклянных ампулах или пленочных пакетиках, разрушающихся в процессе соединения, например, в канавки одного из элементов. В тех случаях, когда требуется соединить элементы с производственными допусками по отношению друг к другу без выполненных особым образом клеевых швов с определенными толщинами слоев, этот способ неприменим. Декоративную поверхность этот узел приобретает только за счет ее последующего выравнивания и покрытия.

Для соблюдения определенных толщин клеевых швов описанный в EP 0433513 A1 способ склеивания предусматривает использование калиброванных ограничительных и распорных элементов в краевой зоне или внутри клеевого шва.

В DD 241768 A1 определенные точки или зоны клеевого шва снабжают возвышениями материала или покрытиями материала с массовым замыканием.

В случае соединения деталей с производственными допусками по отношению друг к другу оба последних способа непригодны; к тому же подобные прерывающие клеевой шов включения или создающие жесткий зазор между соединяемыми элементами средства при данной склеиваемой поверхности могут снизить теоретически достигаемую с помощью соответствующего клея прочность соединения или предусмотреть при определенных обстоятельствах гораздо большие соединяемые поверхности, чем это теоретически необходимо.

Кроме того, при использовании клеев часто возникает проблема, когда остатки клея, выходящие за пределы зоны, предусмотренной в качестве соединяемой поверхности, могут быть снова удалены только с высокими механическими или химическими затратами, которые могут привести к повреждению детали. Поэтому обычно в качестве ограничения краев соединяемых поверхностей используют, например, липкие ленты, которые впоследствии могут быть отделены от поверхности. Их прикрепление и последующее удаление требует высоких затрат; как правило, их необходимо утилизировать как особые отходы.

В основе изобретения лежит задача создания нового способа соединения узлов рельсового подвижного состава посредством склеивания, когда использование клея, обеспечивающего длительную прочность и требующего относительно длительного времени отверждения, комбинируют с применением клея, быстро обеспечивающего прочность, при которой возможно манипулирование, причем должны быть исключены сложная форма клеевых швов, а также высокие затраты на устройство, компенсированы производственные допуски между соединяемыми деталями и соблюдены определенные минимальные толщины клеевых швов между ними без возникновения снижающих прочность дефектов внутри клеевого шва. Изобретение направлено далее на решение задачи ограничения смачивания поверхностей деталей клеем за счет выбранных соединяемых поверхностей и предотвращения последующего удаления закрывающего краевого ограничения и его утилизации в качестве особых отходов.

Поставленные задачи решаются с помощью предложенного способа соединения узлов рельсового подвижного состава путем склеивания, при котором предварительно формованную первую деталь соединяют с соответствующей ей по форме второй деталью посредством клеев с различными реакционными характеристиками до достижения такой прочности соединения, при которой становится возможным манипулирование им. Согласно изобретению первую деталь (листовую секцию боковой стенки) приводят в положение соединения и фиксируют в форме, пригодной для использования, на выбранные и ограниченные первые соединяемые поверхности первой детали (листовой секции боковой стенки) и/или второй детали (профильной секции) наносят первый клеевой слой, обладающий свойством быстрого склеивания и сохранения при соединении определенной толщины слоя соединения, на выбранные вторые соединяемые поверхности первой детали (листовой секции боковой стенки) и/или второй детали (профильной секции) наносят второй клеевой слой с более длительным временем отверждения и обладающий при соединении плохой растекаемостью, однако обладающий текучестью и смачивающей способностью, обе соединяемые детали (листовая секция боковой стенки, профильная секция) позиционируют в нужном пространственном положении по отношению друг к другу, приближают друг к другу и соединяют между собой при воздействии давления на соединение, оказываемого в зоне выбранных первых соединяемых поверхностей, причем первый клеевой слой соединяет первую деталь (листовую секцию боковой стенки) со второй деталью (профильной секцией) в зоне первых соединяемых поверхностей с зазором соединения, заданным за счет определенной толщины первого клеевого слоя, с первой прочностью соединения, обеспечивающей по окончании процесса соединения возможность извлечения и перемещения предварительно соединенного узла (секции боковой стенки) без изменения формы и положения деталей по отношению друг к другу, а второй клеевой слой, количество, а также текучесть и смачивающая способность которого таковы, что нанесенный первый клеевой слой может контактировать с другой деталью (профильной секцией или листовой секцией боковой стенки) в зоне первых соединяемых поверхностей, заполняет зазор соединения, оставшийся в зоне вторых соединяемых поверхностей между первой и второй деталями (листовой секцией боковой стенки, профильной секцией), после чего узел (секцию боковой стенки) переводят в положение покоя или вводят в дальнейший технологический процесс, где достигается вторая прочность соединения, вызванная отверждением второго клеевого слоя.

В предпочтительном варианте осуществления изобретения первую деталь (листовую секцию боковой стенки) приводят в положение соединения и фиксируют в форме, пригодной для использования, на выбранные и ограниченные первые соединяемые поверхности первой детали (листовой секции боковой стенки) и/или второй детали (профильной секции) наносят первый клеевой слой, обладающий свойством быстрого склеивания и сохранения при соединении определенной толщины слоя соединения, обе соединяемые детали (листовая секция боковой стенки, профильная секция) позиционируют в нужном пространственном положении по отношению друг к другу, приближают друг к другу и соединяют между собой при воздействии давления на соединение, оказываемого в зоне выбранных первых соединяемых поверхностей, причем первый клеевой слой соединяет первую деталь (листовую секцию боковой стенки) со второй деталью (профильной секцией) в зоне первых соединяемых поверхностей с зазором соединения, заданным за счет определенной толщины первого клеевого слоя, с первой прочностью соединения, обеспечивающей возможность извлечения и перемещения предварительно соединенного узла (секции боковой стенки) без изменения формы и положения деталей по отношению друг к другу, в зоне выбранных вторых соединяемых поверхностей в зазор соединения, оставшийся между первой и второй деталями (листовая секция боковой стенки, профильная секция), наносят второй клеевой слой с требуемой текучестью и смачивающей способностью, после чего узел (секцию боковой стенки) переводят в положение покоя или вводят в дальнейший технологический процесс, где достигается вторая прочность соединения, вызванная отверждением второго клеевого слоя.

При этом предусмотренные первые соединяемые поверхности выбирают таким образом, что, по меньшей мере, часть предусмотренных вторых соединяемых поверхностей ограничивается частью первого клеевого слоя и предотвращается нежелательное смачивание других поверхностей деталей клеем второго клеевого слоя.

Целесообразно для первого клеевого слоя использовать клеевое тело, обладающее способностью контактного склеивания.

Целесообразно также для первого клеевого слоя использовать клеевые тела, обладающие устойчивостью за счет сохранения собственной формы.

Целесообразно для второго клеевого слоя использовать реактивный клей.

Целесообразно также для первого клеевого слоя использовать клеевое тело, которое по сравнению с клеевым телом для второго клеевого слоя обладает после его окончательного отверждения такой же или большей упругостью.

При этом в соединении первые и вторые соединяемые поверхности располагают рядом друг с другом с многократным чередованием таким образом, что соединение приобретает повышенную стойкость к отказу функционировать.

Желательно за счет изменения толщины одного или обоих клеевых слоев компенсировать отличия в форме и размерах между соединяемыми деталями (листовая секция боковой стенки, профильная секция).

Желательно также в зоне вторых соединяемых поверхностей в качестве второго клеевого слоя рядом друг с другом наносить по меньшей мере два клея разной вязкости и/или с разными в отвержденном состоянии свойствами.

Благодаря изобретению достигаются следующие преимущества по отношению к прежнему уровню техники.

По сравнению с прежними способами склеивания был найден путь изготовления узлов рельсового подвижного состава путем склеивания посредством одно- или двухкомпонентных полиуретановых клеев с более длительным временем отверждения, у которых технологическое время ожидания до операции следующего манипулирования значительно сокращено, а необходимая для этого технологическая потребность в площади и, при необходимости, в оборудовании существенно снижена. Благодаря способности к быстрому склеиванию первым слоем клея соединяемые детали при соединении фиксируются в нужном положении по отношению друг к другу и одновременно достигается такая прочность соединения, которая обеспечивает возможность мгновенного дальнейшего манипулирования узлом, при этом освобождаются используемые для соединения деталей устройства, а также производственные площади для приема других узлов. Свойство первого клея сохранять при соединении определенную толщину слоя соединения позволяет действовать этому первому клею одновременно в качестве распорки. Благодаря тому, что его наносят с заданной толщиной слоя только на выбранные первые соединяемые поверхности, в противоположность изготовлению подобных узлов посредством сварки могут быть без проблем компенсированы большие производственные допуски между соединяемыми деталями за счет изменения толщины второго клеевого слоя и исключены отклонения от заданной формы узла. В то же время резко снижен риск местного уменьшения необходимой для оптимальной прочности минимальной толщины слоя второго клея или клеевых швов, неполностью заполненных из-за недостаточного сближения деталей. Этот риск может быть полностью исключен, если измерить отклонения от формы соединяемых деталей перед соединением и в соответствии с результатом измерения выбрать положение и/или толщину слоя первого клея.

Благодаря этому способу и при использовании приведенных в примере выполнения клеев в строительстве рельсового подвижного состава могут быть получены высокоэффективные клеевые соединения, у которых высокое разрывное усилие и жесткость сочетаются с высоким допуском на повреждение и специфичной для рельсового подвижного состава длительной прочностью, а соединения с силовым или геометрическим замыканием, передающие прежние комплексные напряжения, равноценны тем, что необходимы, например, для секций боковых стенок, секций торцевых стенок и секций крыши в дифференциальной конструкции для кузовов вагонов рельсового подвижного состава, однако могли быть экономично реализованы до сих пор только посредством сварки, заклепок или болтов.

По сравнению с соединением посредством сварки благодаря способу склеивания согласно изобретению, в ряде случае достигается сокращение времени соединения.

Посредством этого способа склеивания могут быть соединены детали из различных материалов в узлы для кузовов вагонов рельсового подвижного состава, причем, выбирая подходящий клей, можно компенсировать различные физические характеристики соединенных деталей (например, тепловое расширение, упругость).

По сравнению с ранее применявшейся сваркой подобных узлов при склеивании описанным способом не возникает отклонений от формы из-за сварочных напряжений и становятся ненужными требующие высоких затрат работы по термической рихтовке.

Соединение склеиванием не приводит, как правило, в отличие от обычных сварных, заклепочных или резьбовых соединений к визуальному изменению на поверхностях деталей или узлов, обращенных от соединяемых поверхностей.

По сравнению со сварными узлами у изготовленных таким образом клеевых соединений последующие мероприятия по защите от коррозии могут быть реализованы намного надежнее.

Применение способа склеивания в рельсовом подвижном составе создает возможность изготовления узлов из деталей, которые в качестве сырья или на стадии предварительного изготовления уже приобрели особые поверхности (например, коррозионная защита путем оцинковывания, декоративное каширование полимерной пленкой или особая защита для операций дальнейшей обработки, например, защитная пленка, закрывающая окончательно обработанную поверхность листа наружной стенки). Точно так же могут быть изготовлены узлы, в которых мероприятия, например, по звуко- и теплоизоляции, были полностью реализованы уже на стадии предварительного изготовления (а не как при соединении посредством сварки, выполняя выемку и подвергая сложной последующей обработке термически нагруженные зоны). Таким образом, описанный способ обеспечивает изготовление функционально более высококачественных узлов в сочетании с более высокой степенью предварительного изготовления, экономящей трудозатраты и расходы.

Применение способа склеивания расширяет, в отличие от обычных сварных, заклепочных или резьбовых соединений, свободу дизайна формы кузовов вагонов.

Поскольку соединяемые по изобретению детали в сравнении с обычными сварными, заклепочными или резьбовыми соединениям могут быть выполнены конструктивно иначе при той же функции и прочности достигается уменьшение массы деталей и узлов.

Клеевые соединения описанного рода демпфируют в зависимости от вида клея возникновение и, прежде всего, распространение корпусного шума.

Далее изобретение поясняется описанием примера выполнения соединения в отдельной конструкции секции боковой стенки кузова вагона для рельсового подвижного состава с ссылкой на чертежи, на которых:

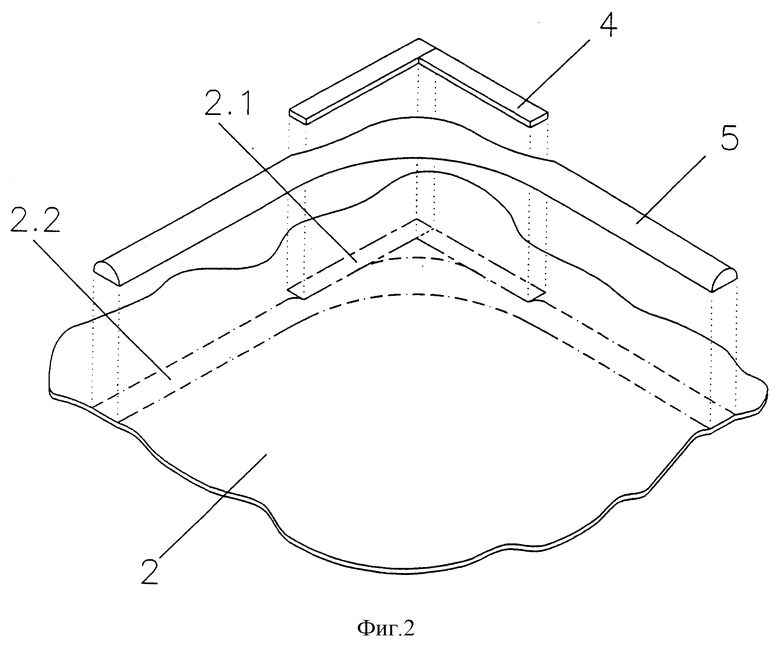

на фиг. 1 показан частичный вид секции боковой стенки в зоне соединения листовой секции боковой стенки с профильной секцией;

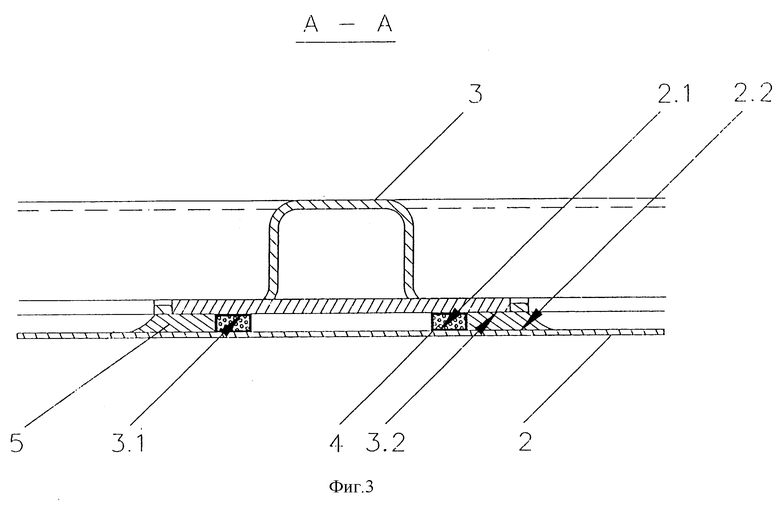

на фиг. 2 - частичный вид листовой секции боковой стенки по фиг.1 с нанесенными клеями перед соединением;

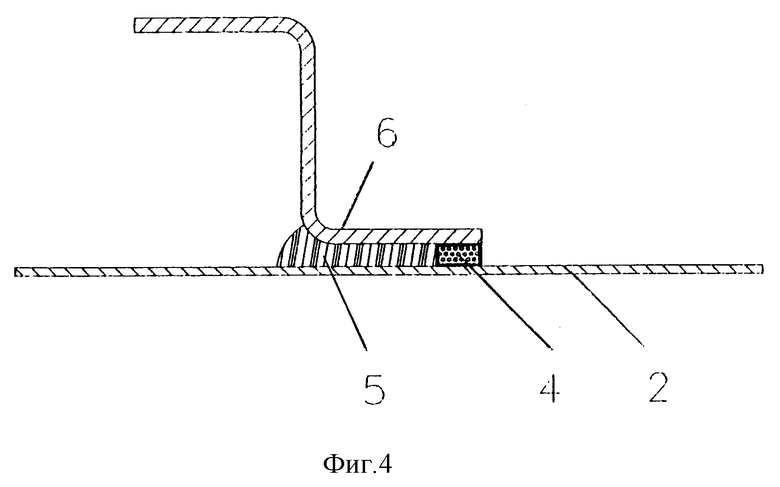

на фиг.3 - сечение клеевого шва секции боковой стенки по фиг.1;

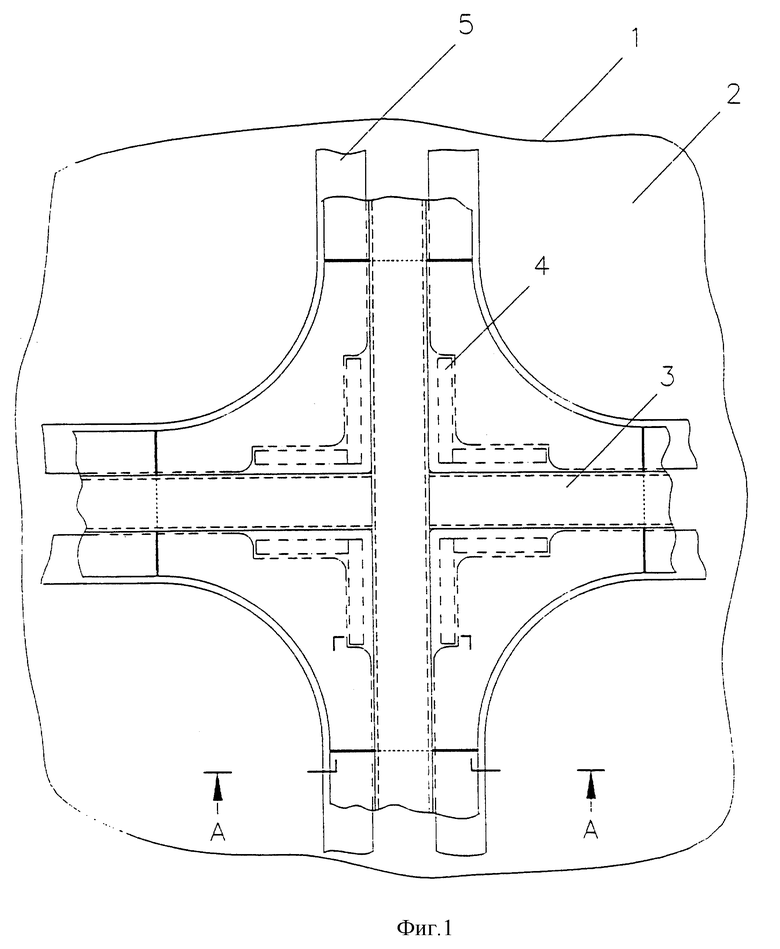

на фиг. 4 - разрез секции боковой стенки в зоне соединения листовой секции боковой стенки с элементом жесткости против выпучивания.

В примере выполнения при соединении секции 1 боковой стенки поступают следующим образом. Предварительно изготовленную листовую секцию 2 боковой стенки посредством специального устройства приводят в положение соединения и фиксируют в форме, пригодной для использования. Предусмотренные для склеивания первые 2.1 и вторые 2.2 соединяемые поверхности листовой секции 2 боковой стенки, а также первые 3.1 и вторые 3.2 соединяемые поверхности профильной секции 3, которая в этом примере сварена из профилей шляпообразного сечения и усиливающих узловых фасонок, предварительно обрабатывают в соответствии с правилами производителей клея. Как видно на фиг. 2, на маркированные первые соединяемые поверхности 2.1 листовой секции 2 боковой стенки плашмя наклеивают по одному куску способного к контактному склеиванию с обеих сторон клеевого тела 4 из акрилатной липкой ленты толщиной, например, 2 мм, с закрытыми порами и высокой силой сцепления при кратковременном давлении контакта с листовой секцией 2 боковой стенки, причем обращенная от соединяемой поверхности 2.1 липкая поверхность клеевого тела 4 еще закрыта прикрепленной производителем клея защитной пленкой. После этого на маркированные вторые соединяемые поверхности 2.2 листовой секции 2 боковой стенки в качестве второго клеевого слоя 5 с помощью обычного аппарата для дозирования, смешивания и нанесения наносят плохо растекающийся, однако текучий двухкомпонентный полиуретановый клей холодного отверждения, вязкотвердый в отвержденном состоянии, в таком количестве и такой толщины слоя, которые в любом случае нужным образом обеспечивают смачивание ответной поверхности 3.2 и заполнение клеевого шва. Сразу же после нанесения клея и удаления оставшейся защитной пленки с клеевых тел 4 к листовой секции 2 боковой стенки в нужном пространственном положении приближают профильную секцию 3. При давлении контакта, кратковременно оказываемом в зоне первых соединяемых поверхностей 2.1, 3.1, листовую секцию 2 боковой стенки соединяют с профильной секцией 3 (фиг. 1), причем вследствие устойчивости клеевых тел за счет собственной формы в зоне первых соединяемых поверхностей 2.1, 3.1 остается определенный зазор соединения. За счет клеевого тела 4, обладающего способностью контактного склеивания, листовая секция 2 боковой стенки склеивается с профильной секцией 3 в зоне первых соединяемых поверхностей 2.1, 3.1 с зазором соединения, заданным за счет определенной толщины клеевого тела 4 (фиг.3). При подходящем выборе числа и величины первых соединяемых поверхностей 2.1, 3.1 достигается такая первоначальная прочность соединения, что по окончании этого процесса соединения при необходимости можно осуществить извлечение, перемещение и, возможно, дальнейшую обработку секции боковой стенки без изменения формы и относительного положения листовой секции 2 боковой стенки и профильной секции 3. Окончательную стабильность и длительную прочность узел приобретает после отверждения второго клеевого слоя в зоне вторых соединяемых поверхностей 2.2, 3.2.

Понятно, что перед склеиванием первой и второй деталей первым клеевым слоем может быть обработана как соединяемая поверхность первой детали, так и соединяемая поверхность второй детали или же обе поверхности. При этом описанная обработка склеиваемых деталей может быть применена и в случае нанесения на соединяемые детали второго клеевого слоя.

В качестве альтернативы этому способу может быть целесообразным нанесение второго клеевого слоя 5 только после соединения деталей 2, 3 с помощью первого клеевого тела 4 за счет впрыскивания или нагнетания соответствующего текучего клея в оставшиеся зазоры соединения.

Следует отметить, что в образуемом соединении первые и вторые соединяемые поверхности 2.1, 3.1, 2.2 и 3.2 могут располагаться рядом друг с другом с многократным чередованием, в результате чего клеевое соединение приобретает повышенную стойкость к отказу функционировать.

Другим применением способа согласно изобретению является соединение препятствующих выпучиванию элементов 6 жесткости с листовой секцией 2 боковой стенки (фиг.4), причем для второго клеевого слоя вместо описанного выше плохо растекающегося двухкомпонентного полиуретанового клея холодного отверждения, вязкотвердого в отвержденном состоянии, используют плохо растекающийся однокомпонентный полиуретановый клей холодного отверждения, вязкоупругий в отвержденном состоянии.

При этом вместо обычных закрывающих липких лент в качестве краевого ограничения для второго клеевого слоя 5 могут использоваться клеевые тела 4, которые после соединения могут быть сохранены, и их не придется сложным образом удалять, а также утилизировать в качестве особых отходов.

Было обнаружено, что клеевые соединения, полученные описанным способом, имеют более высокий допуск на повреждение, чем клеевые соединения, полученные другими способами, в частности, когда первый (обладающий быстрой клеящей способностью) клеевой слой имеет по сравнению со вторым (обеспечивающим длительную прочность) клеевым слоем после его полного отверждения такую же или более высокую упругость. Локальная перегрузка, возникающая в таком соединении однократно или повторно, повреждает, правда локально, клеевое соединение в зоне второго клеевого слоя, однако вследствие измененного уровня и характера напряжений внутри полученного согласно изобретению клеевого соединения повреждение задерживается в одном или обоих соседних первых местах склеивания и не распространяется там. Это свойство можно оптимизировать за счет выбора характеристики упругости первого и второго клеев. При целенаправленном сегментировании места соединения, когда первые и вторые соединяемые поверхности располагают рядом друг с другом с многократным чередованием, можно получить клеевое соединение, как указывалось выше, у которого возникающая однократно или повторно локальная перегрузка приводит, правда к частичному, но не к полному отказу клеевого соединения, поскольку образование трещин, начинающееся от участка со вторым клеем, останавливается на соседнем или соседних участках с первым клеем.

При применении этого способа допустимы существенно большие производственные допуски, например, профильной секции 3, компенсируемые в зоне вторых соединяемых поверхностей относительно листовой секции 2 боковой стенки, чем в способе соединения посредством сварки, без отображения подобных отклонений формы на наружной стороне секции 1 боковой стенки.

Для достижения зазоров соединения, больших или различных для компенсации, также в зоне первых соединяемых поверхностей клеевые фасонные тела для первого клеевого слоя могут быть выполнены из упомянутой липкой ленты многослойными. Однако компенсация в форме и размерах между соединяемыми деталями может осуществляться как за счет клеевого тела (слоя) 4, так и за счет клеевого слоя 5 или обоих клеевых слоев.

Вместо обладающего способностью контактного склеивания с двух сторон акрилатного клеевого тела возможно также использование другого первого клеящего материала, у которого, например, на обеих сторонах обладающего устойчивостью за счет собственной формы ядра-заполнителя расположено по одному быстросклеивающему клеевому слою.

При компенсации отличий в форме и размере между деталями может быть целесообразным использовать для сильно отличающихся значений толщины и ширины клеевого шва в зоне вторых соединяемых поверхностей более одного клея разной вязкости и/или с различными в отвержденном состоянии прочностными свойствами.

В способе согласно изобретению могут применяться в определенных случаях вместо полиуретановых клеев, использованных в примере выполнения для второго клеевого слоя, также другие реактивные клеи, в частности клеи на основе эпоксидной смолы.

Описанные способы пригодны не только при изготовлении узлов в отдельной конструкции для кузовов вагонов рельсового подвижного состава. Они могут быть применены в равной мере для закрепления узла на несущей секции, например для изготовления цельных кузовов вагонов из крупноформатных секций, соединяемых посредством клеевых соединений описанными способами в накладывающихся плашмя друг на друга или плашмя стыкующихся друг на друге зонах.

Возможно применение в других областях техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВЫЙ МОТОРНЫЙ ВАГОН | 1995 |

|

RU2162804C2 |

| УНИФИЦИРОВАННЫЙ УЗЕЛ, А ТАКЖЕ СПОСОБ И МОНТАЖНОЕ УСТРОЙСТВО ДЛЯ ЕГО СБОРКИ | 1997 |

|

RU2159715C2 |

| ЭЛЕМЕНТ ПОДВИЖНОГО СОСТАВА | 1998 |

|

RU2169089C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАШИН | 2008 |

|

RU2433028C2 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1995 |

|

RU2165862C2 |

| ПЕРЕДНЯЯ СЕКЦИЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 1998 |

|

RU2218286C2 |

| ЛОНЖЕРОННАЯ КОНСТРУКЦИЯ ДЛЯ РАМ ШАССИ ТРАНСПОРТНЫХ СРЕДСТВ ПРОМЫШЛЕННОГО НАЗНАЧЕНИЯ, В ЧАСТНОСТИ ГРУЗОВЫХ АВТОМОБИЛЕЙ И/ИЛИ АВТОБУСОВ | 2012 |

|

RU2649282C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАРКИРОВКИ МАРШРУТА ЭВАКУАЦИИ И МАРКИРОВКА МАРШРУТА ЭВАКУАЦИИ | 2010 |

|

RU2533667C2 |

| Способ склеивания внахлестку листовых металлических деталей | 1983 |

|

SU1330143A2 |

| ПРОИЗВОДСТВО КЛЕЕНЫХ ДЕРЕВЯННЫХ ИЗДЕЛИЙ КОРОТКОТАКТОВЫМ СПОСОБОМ | 2003 |

|

RU2309174C2 |

Изобретение относится к способу соединения деталей и узлов рельсового подвижного состава путем склеивания. В способе использован клей, обеспечивающий длительную прочность, однако обладающий более длительным временем отверждения. Он использован вместе с клеем, быстро обеспечивающим прочность соединения, при которой становится возможным манипулирование им. На первые соединяемые поверхности наносят первый клеевой слой, обладающий способностью быстрого склеивания и устойчивый за счет собственной формы, а на вторые соединяемые поверхности наносят второй клеевой слой с более длительным временем отверждения. Детали соединяют до или после нанесения второго клеевого слоя. Первый клеевой слой быстро обеспечивает прочность соединения при манипулировании им, сохраняя заданный зазор соединения, а второй клеевой слой заполняет установленный зазор соединения и после своего отверждения дает длительную прочность. В результате исключаются сложные формы клеевых швов, снижаются затраты на соединение деталей и время их соединения. 2 с. и 8 з.п. ф-лы, 4 ил.

| Способ получения клеевого соединения | 1982 |

|

SU1139906A1 |

| СПОСОБ СКЛЕИВАНИЯ И ГЕРМЕТИЗАЦИИ | 0 |

|

SU378402A1 |

| DE 4431991 A, 14.03.1996 | |||

| Способ определения формы поляризации циркулярно поляризованного излучения | 1989 |

|

SU1755319A1 |

| DE 19501805 A, 25.07.1996. | |||

Авторы

Даты

2000-11-20—Публикация

1996-05-28—Подача